钛合金具有密度低、耐高温、耐腐蚀、抗拉强度高、抗疲劳性优异等特点,在航空航天、石油化工等领域得到了广泛应用[1-3]。传统机加工工艺在加工新型钛合金材料时有刀具磨损加剧、工件加工质量不易控制以及切削液的大量使用易造成环境污染、资源浪费等问题。由于切削液不可生物降解,因此废弃切削液在排放之前需要进行复杂的无害化处理,致使切削液的使用成本高于其加工效益[4-6]。随着社会对环境保护、节能降耗以及职业健康安全等问题的日益关注,绿色清洁环保的切削技术逐渐成为了机加工工艺的研究焦点[7-8]。其中低温微量润滑技术可通过不同冷却方式和微量的冷却介质实现不同程度的低温工况,不仅有助于解决传统机加工工艺中的质量和成本问题,还为实现“绿色”生产提供了新的解决方案[9-10]。

近年来,国内外学者对低温微量润滑技术进行了大量研究。在冷却方式方面,张慧萍等[11]用CMQL技术进行了机加工,发现该技术可有效提高钛合金的已加工表面质量、加工效率和刀具寿命。苏文佳[12]进行了液氮冷却下的大进给铣削TC4和TC17钛合金的试验,发现液氮冷却不仅能降低刀具磨损,还能降低切削力和环境污染、提高已加工表面质量。高巍等[13]研究了低温微量润滑在30CrMnSi结构钢切削加工中的应用,结果表明,相较于传统的浇注冷却润滑,低温冷风微量润滑的加工效率提升了20%以上。Gupta等[14]进行了Ti-3Al-2.5V钛合金的CMQL车削试验,结果表明,在CMQL加工环境下可有效降低切削温度、刀具磨损、切削力和表面粗糙度。在切削参数方面,孔宪俊等[15]采用切削三要素设计正交实验车削TC11钛合金,研究表明,切削速度对切削温度的影响最大,进给量对表面粗糙度的影响最大,切削深度对切削力的影响最大。刘二亮等[16]对钛合金TC11车削已加工表面质量进行了试验研究,结果显示,当切削速度由60m/min提升至100m/min时,工件表面粗糙度降低,切削速度为100m/min时的表面形貌要好于切削速度60m/min时的。

由于国内外学者只进行了热处理工艺下TC6力学性能及组织性能的影响研究,缺少低温冷风微量润滑条件下TC6钛合金加工特性相关试验研究。故本文以TC6钛合金为研究对象,进行低温冷风微量润滑车削和干车削试验,对比分析微观形貌、粗糙度的变化规律,研究低温冷风微量润滑和车削参数对TC6加工表面粗糙度的影响规律,以期为钛合金的低温冷风微量润滑切削应用提供借鉴。

1、低温车削试验系统

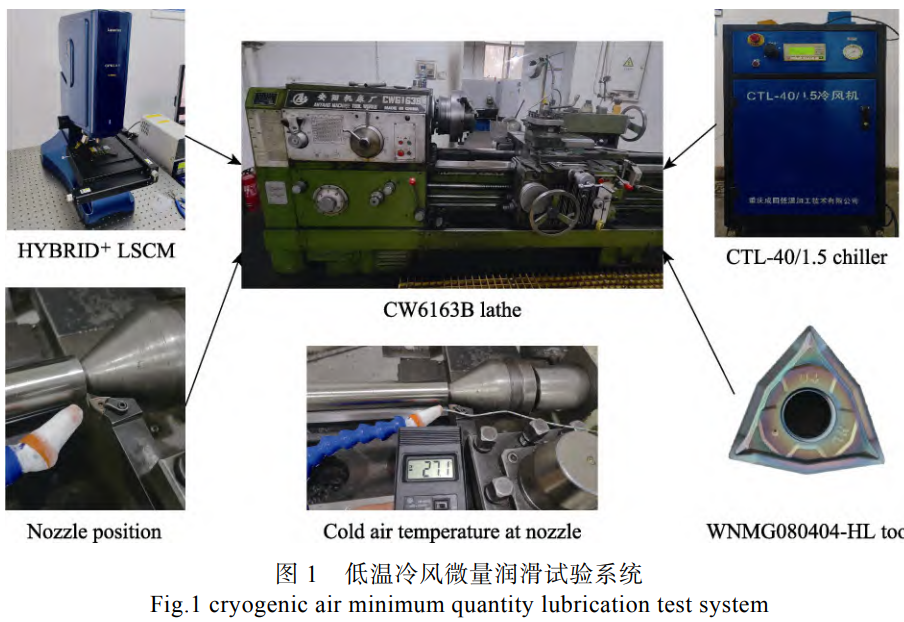

试验设备使用CW6163B卧式车床和CTL-40/1.5冷风射流机组合成的低温冷风微量润滑车削系统。喷嘴持续喷射由–27℃冷风和微量抗低温抗磨切削液混合而成的气液油雾对加工区进行降温,试验材料为ϕ42mm×816mm的TC6棒料,试验刀具采用WNMG080404-HL硬质合金涂层刀具,槽型HL,刀尖半径为0.4mm。试验系统如图1所示。

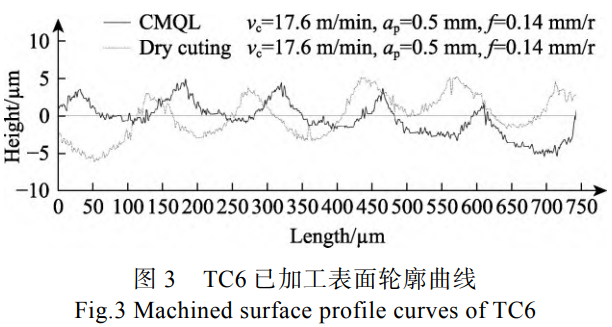

试验方案采用单因素试验法,将切削工况、切削速度、进给量和背吃刀量4个参数作为试验变量,探究变量对TC6加工表面组织特征、微观形貌及粗糙度的影响。试验前对TC6棒料外圆进行均分标记,标记段长度为100mm,分别在常温干切削工况和–27℃低温冷风微量润滑工况下按表1给定加工参数对TC6棒料外圆标记段依次进行车削加工。加工完成后用HYBRID+激光显微镜对TC6棒料已加工表面进行微观表面组织、三维形貌及粗糙度分析。

材料为TC6钛合金棒材(由陕西省宝鸡市华西工贸有限公司提供)。仪器为CW6163B卧式车床(安阳机床厂)、HYBRID+激光显微镜(日本Lasertec株式会社)、CTL-40/1.5冷风射流机(重庆成田低温加工技术有限公司)。

2、结果与分析

2.1低温冷风微量润滑对表面质量的影响

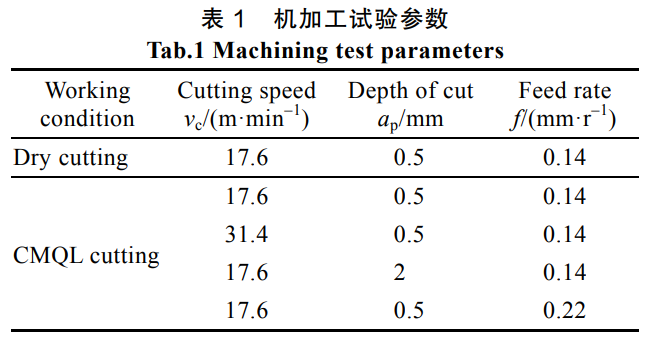

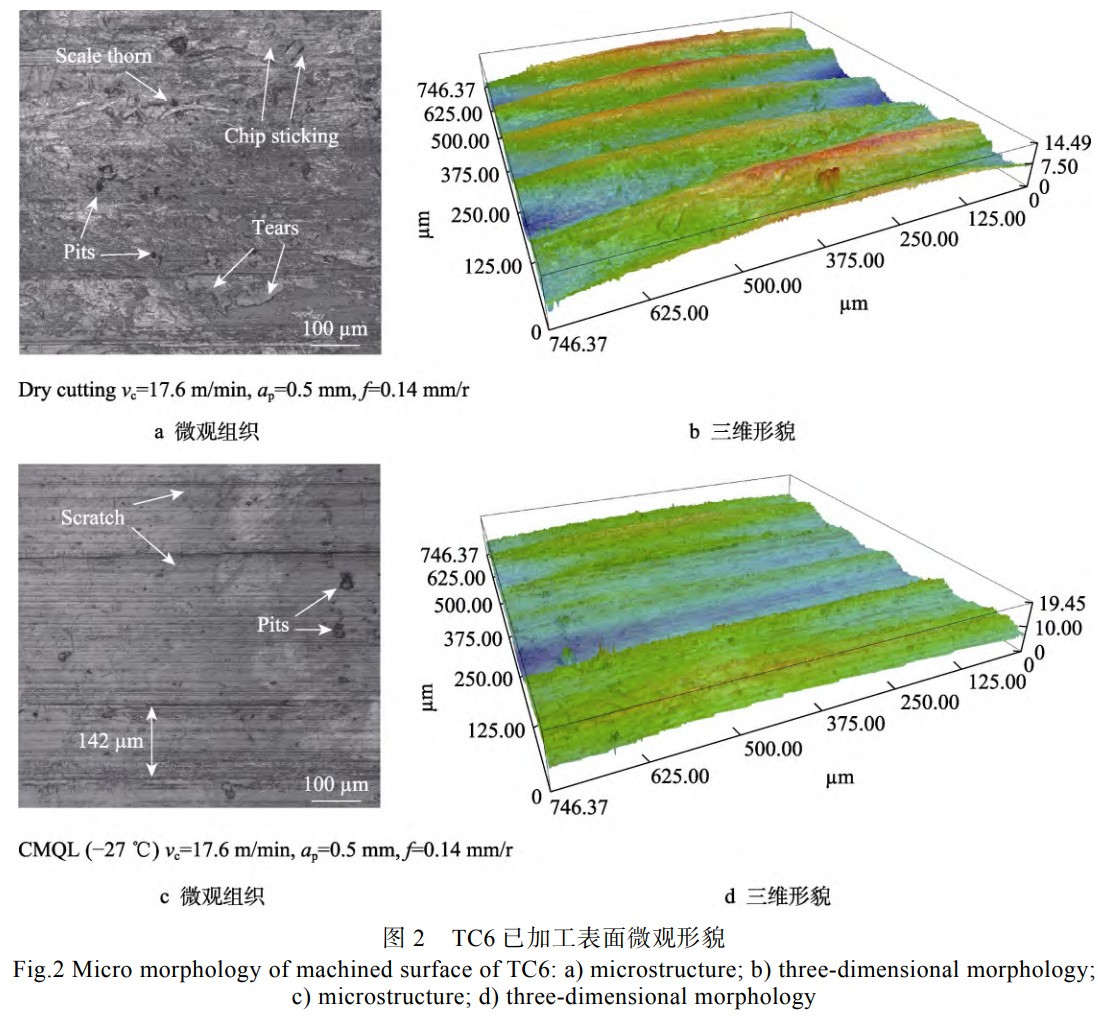

常温干切削和低温冷风微量润滑切削工况下TC6棒料已加工微观表面、三维形貌和表面轮廓曲线分别如图2和图3所示。对比图2a和图2c可明显发现,干切削条件下TC6加工表面有明显的划痕、撕裂、凹坑和鳞刺等瑕疵,同时存在黏屑现象,而低温下此类瑕疵较少,加工表面组织变形较少。这是由于钛合金导热系数低,而干切削时切削热快速累积,导致切削区温度急剧升高,高温可以使合金内部的晶体结构发生变化,如晶粒长大或相界面滑移,从而降低硬度[17]。在热-力耦合作用下,材料局部的塑性变形加剧,在高温高压下易与刀具前刀面发生局部咬焊现象,加速了刀尖积屑瘤的形成,钝化了前刀面对材料的剪切力,加剧了刀具对材料的挤压效应,切屑从加工表面剥离时刀尖对材料表层的挤压使材料表面严重变形[18],致使材料加工表面形成明显的撕裂、层积组织。此外,在干切削中切屑的塑性变形较大,难以正常断屑,导致加工区存在缠屑和夹屑现象,易划伤已加工表面。

在低温冷风微量润滑切削工况下,由于前刀面与切屑的耕犁作用,在刀具与切屑接触区域会产生大量柱状毛细管,当其与空气相连通时,雾状切削液可以通过毛细管渗透到加工表面,在加工表面形成润滑油膜,减小刀具和工件间的摩擦因数从而减小切削力,降低切削热的产生[19-20],高压冷风射流对切削区的强冷却作用也能带走大量切削热。在两者共同作用下降低了切削区因热量累积而导致的TC6材料热物理变形,抑制了切削时材料塑性变形对刀具的黏结,加速了切屑的排出,减少了撕裂、划痕、黏屑等缺陷产生[21]。

对比常温干切削和低温冷风微量润滑切削加工表面三维形貌,发现切削过程中刀具刃口圆角及后刀面的挤压与摩擦使材料发生塑性变形,而切削刃两端没有来自侧面的约束力,因此切削刃两端已加工表面处材料被挤压产生隆起,形成了沿切削运动方向的刀尖轮廓状槽痕,如图2b和图2d所示。而材料塑性变形越大则刀纹凹槽越深,刀纹隆起程度越大,可明显发现,在低温工况下加工的刀纹起伏程度较为平整,说明低温冷风微量润滑工况下材料加工表面热变形小。

常温和低温冷风微量润滑下TC6已加工表面轮廓曲线如图3所示。可知,TC6材料在常温干切削工况下已加工表面平均粗糙度值为1.89µm,在低温冷风微量润滑工况下已加工表面平均粗糙度值为1.54µm,低温加工使样件表面粗糙度降低了19%,说明低温冷风微量润滑切削可以有效提高加工表面质量。

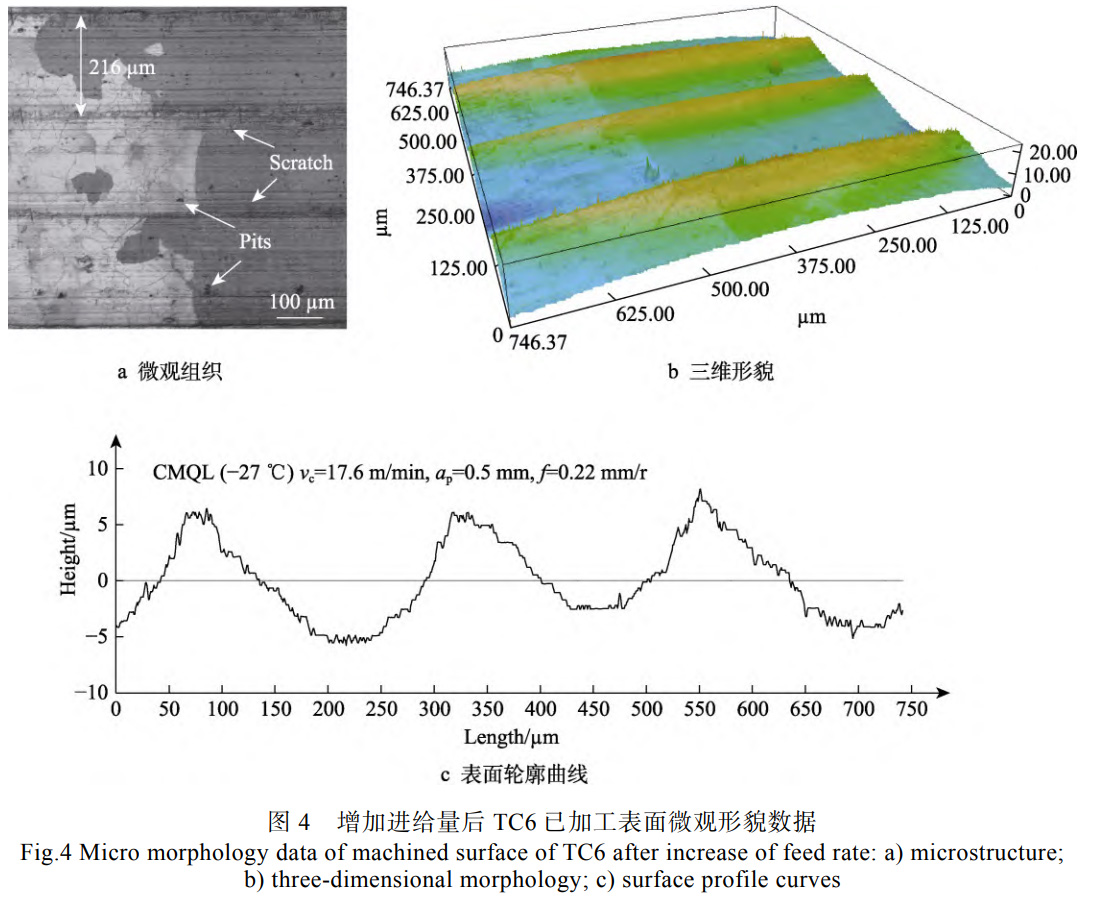

2.2进给量对表面质量的影响

当进给量为0.22mm/r时,TC6样件已加工微观表面、三维形貌及表面轮廓曲线如图4所示。对比发现,材料加工后微观表面均存在相似的划痕和凹坑。而图4a中的刀纹宽度明显大于图2c中的,这是由于刀纹的距离等于每转的进给量,当进给量为0.14mm/r时刀纹凹槽较为紧凑,刀纹间距为142µm;当进给量为0.22mm/r时刀纹凹槽较宽,刀纹间距为216µm。在大进给量下刀纹凹槽隆起较高,这是由于进给量的增加会导致切削力呈非线性增加。当进给量加倍时,切削力会增加大约65%[22],从而加速了切削热的产生,提高了加工区温度,加剧了材料加工表面塑性变形[23-24]。对比已加工表面轮廓曲线可发现增加进给量会使表面轮廓曲线波动幅度提高,当进给量为0.22mm/r时表面平均粗糙度值为3.00µm,与进给量为0.14mm/r时相比增加了49%,说明进给量的增加会显著降低加工表面质量。

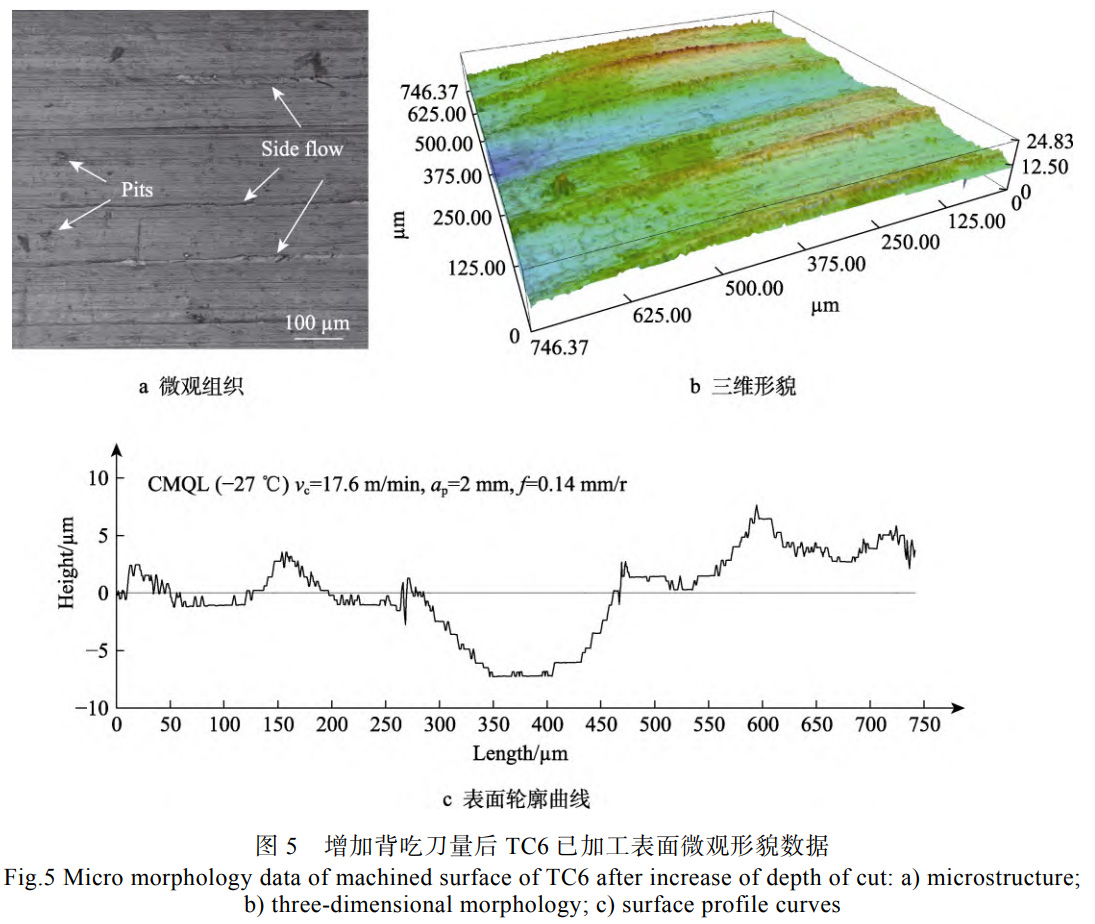

2.3背吃刀量对表面质量的影响

当背吃刀量为2mm时,TC6样件已加工微观表面、三维形貌及表面轮廓曲线如图5所示。对比发现,背吃刀量的提高会导致材料表面产生大量侧流和凹坑。这是由于增加背吃刀量会使切削刀具前刀面与材料接触面积增大,导致切削区切削抗力与内摩擦力增加,提高了切削力和切削热,降低了材料的屈服强度和剪切强度,增强了材料的塑性,致使切屑在未被完全切除时便从刀具刀尖两侧沿加工表面滑移出去,形成侧流[25]。如图5b所示,大背吃刀量下的三维表面轮廓明显较为粗糙,刀纹排列不均匀,凹槽起伏变化较大,这是因为大背吃刀量条件下产生的切削热较多,材料塑性变形较大,因此加工表面形貌起伏较为明显[23]。对比已加工表面轮廓曲线可知,当背吃刀量为2mm时,表面粗糙度平均值为2.71µm,与背吃刀量为0.5mm时相比增加了43%,说明较大的背吃刀量会导致表面粗糙度增加。并且背吃刀量较大时粗糙度曲线波动幅度较大,刀纹深浅幅度变化明显,这是由于背吃刀量的增加会导致切削力成比例的增大,因为背吃刀量的增加直接增加了切削层的体积,从而增加了切削力,所以当背吃刀量加倍时,切削力也会大致加倍[26]。背吃刀量对切削力的影响比进给量对切削力的影响要大,当进给量增加时,切削力的增加不如背吃刀量增加时显著,因为进给量的增加对切削接触面积的影响小于背吃刀量的影响,所以背吃刀量的增加会使切削力增大,致使工艺系统产生较大振动,易造成切削过程不稳定[27]。

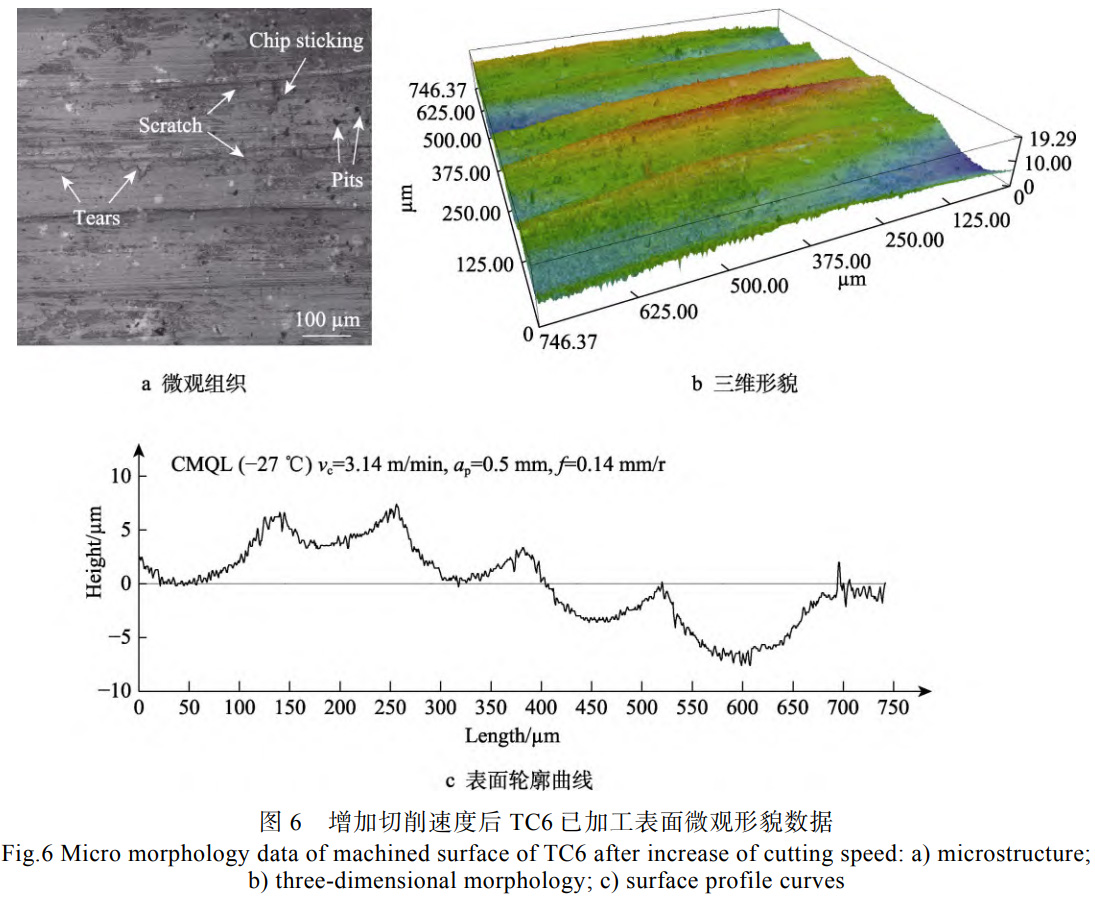

2.4切削速度对表面质量的影响

当切削速度为31.4m/min时,TC6样件加工后微观表面、三维形貌和表面轮廓曲线如图6所示。对比发现,提高切削速度后,加工微观表面存在明显凹坑、划痕以及不同程度的黏屑和撕裂,并且刀纹排列不均。这是由于提高切削速度易使刀尖的热量快速积累,进而导致加工区温度上升,造成工件表面产生黏屑、撕裂以及烧蚀等缺陷。在本试验所给定的切削速度下,切削力主要由切屑的形成和切削面的摩擦引起。随着切削速度的提高,切屑的形成变得更加困难,这增加了刀具与切屑之间的摩擦,从而导致切削力增加[28]。切削速度的提高还会引起切削温度的升高,高温会导致材料的塑性变形增加,进而增加切削力。对比已加工表面轮廓曲线,发现提高切削速度后加工表面平均粗糙度值为1.59µm,粗糙度变化不大,但粗糙度曲线轮廓波动幅度较大,这是由于大的切削速度使工艺系统不稳定,致使刀具产生震颤,因此较小的切削速度会使加工材料表面质量更好[29]。

3、结论

对TC6样件进行低温冷风微量润滑车削试验,分析了切削环境和切削三要素对材料加工表面组织特征、微观形貌和粗糙度的影响,得出以下结论:

1)低温冷风微量润滑切削技术的强冷却作用及微量润滑作用可以有效降低切削热对TC6材料加工表面的热物理影响,可明显减少切削中因热量累积而导致材料的塑性变形,减小了刀具与工件间的摩擦,抑制了切削区材料和刀具因内摩擦加剧而导致的咬焊现象,减少了已加工表面缺陷,与常规加工相比,低温冷风微量润滑加工可使TC6钛合金加工表面粗糙度降低19%,可有效提升已加工表面质量。

2)在切削三要素的影响规律研究过程中,当进给量从0.14mm/r提高到0.22mm/r后,加工表面粗糙度值增加了49%;当背吃刀量从0.5mm增加到2mm时,加工表面粗糙度值增加了43%;进给量对表面质量影响最大,背吃刀量对表面质量影响其次,切削速度的增加对表面质量的影响最小,但背吃刀量和切削速度的增加易使工艺系统产生振动,造成不稳定切削现象。

3)将低温冷风微量润滑技术应用在加工TC6材料过程中降低了切屑对刀具的磨损,延长了刀具使用寿命。在加工中减少了切削液的使用与排放,实现了低能耗、低污染、低排放的目的,更契合低碳工业的理念。

参考文献:

[1] 高东强, 曾行军, 何乃如, 等. 低温切削技术在难加 工材料加工中的应用[J]. 制造技术与机床, 2020(6): 39-43.

GAO D Q, ZENG X J, HE N R, et al. Application of Low Temperature Cutting Technology in the Processing of Difficult Materials[J]. Manufacturing Technology & Machine Tool, 2020(6): 39-43.

[2] 郎雪琴, 代琨. 钛合金的性能及应用[J]. 山西冶金, 2023, 46(8): 91-92. LANG X Q, DAI K. Properties and Applications of Titanium Alloys[J]. Shanxi Metallurgy, 2023, 46(8): 91- 92.

[3] 郭鲤, 何伟霞, 周鹏, 等. 我国钛及钛合金产品的研 究现状及发展前景[J]. 热加工工艺, 2020, 49(22): 22- 28.

GUO L, HE W X, ZHOU P, et al. Research Status and Development Prospect of Titanium and Titanium Alloy Products in China[J]. Hot Working Technology, 2020, 49(22): 22-28.

[4] 王娟, 李峰, 王国强. CMQL 和 UEV 下 Incone1690 镍 基合金切削力和温度分析[J]. 机械设计与制造, 2024 (6): 136-139.

WANG J, LI F, WANG G Q. Cutting Force and Temperature Analysis of Incone1690 Nickel-Base Alloy under CMQL and UEV[J]. Machinery Design & Manufacture, 2024(6): 136-139.

[5] NARKHEDE G B, CHINCHANIKAR S, VADGERI S S, et al. Comparative Evaluation of Machining Performance of Inconel 625 under Dry and Cryogenic Cutting Conditions[J]. IOP Conference Series: Materials Science and Engineering, 2020, 810: 012036.

[6] 冯泽群, 邹海馨, 刘钇麟, 等. 钛合金深冷处理工艺 研究综述[J]. 精密成形工程, 2024, 16(1): 14-23.

FENG Z Q, ZOU H X, LIU Y L, et al. A Review on Deep Cryogenic Treatment of Titanium Alloys[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 14-23.

[7] 袁松梅, 韩文亮, 朱光远, 等. 绿色切削微量润滑增 效技术研究进展[J]. 机械工程学报, 2019, 55(5): 175- 185.

YUAN S H, HAN W L, ZHU G Y, et al. Recent Progress on the Efficiency Increasing Methods of Minimum Quantity Lubrication Technology in Green Cutting[J]. Journal of Mechanical Engineering, 2019, 55(5): 175- 185.

[8] BENEDICTO E, RUBIO E M, AUBOUY L, et al. Sustainable Lubrication/Cooling Systems for Efficient Turning Operations of γ-TiAl Parts from the Aeronautic Industry[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2023, 10(3): 709-728.

[9] 卢家锋. 低温冷风微量润滑切削技术发展及应用[J]. 模具制造, 2019, 19(9): 70-73.

LU J F. Development and Application of Cryogenic MQL Cutting Technology[J]. Die & Mould Manufacture, 2019, 19(9): 70-73.

[10] 杨光. 低温冷风加微量润滑在插齿加工中的应用[J]. 金属加工(冷加工), 2022(7): 58-62.

YANG G. Application of Low Temperature Cold Air with Micro Lubrication in Gearing Shaping[J]. Metal Working (Metal Cutting), 2022(7): 58-62.

[11] 张慧萍, 任毅, 薛富国, 等. 低温微量润滑加工技术[J]. 哈尔滨理工大学学报, 2019, 24(2): 38-44.

ZHANG H P, REN Y, XUE F G, et al. Cryogenic Minimum Quantity Lubrication Processing Technology[J]. Journal of Harbin University of Science and Technology, 2019, 24(2): 38-44.

[12] 苏文佳. 钛合金低温力学性能与低温铣削基础试验研 究[D]. 南京: 南京航空航天大学, 2021: 39-41.

SU W J. Basic Experimental Study on Low Temperature Mechanical Properties and Low Temperature Milling of Titanium Alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2021: 39-41.

[13] 高 巍 , 刘 波 , 李长河 , 等 . 低温冷风微量润滑在30CrMnSi 结构钢切削加工中的应用[J]. 工具技术, 2023, 57(9): 128-131.

GAO W, LIU B, LI C H, et al. Application of Low Temperature Cold Air Micro-Lubrication Technology in Cutting of 30CrMnSi Structural Steel[J]. Tool Engineering, 2023, 57(9): 128-131.

[14] GUPTA M K, NIESŁONY P, KORKMAZ M E, et al. Comparison of Tool Wear, Surface Morphology, Specific Cutting Energy and Cutting Temperature in Machining of Titanium Alloys under Hybrid and Green Cooling Strategies[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2023, 10(6): 1393-1406.

[15] 孔宪俊, 胡光, 赵明, 等. 车削高温合金 GH4169 表面 粗糙度及残余应力优化分析[J]. 机床与液压, 2022, 50(20): 32-37.

KONG X J, HU G, ZHAO M, et al. Optimization Analysis of Surface Roughness and Residual Stress of Turning Superalloy GH4169[J]. Machine Tool & Hydraulics, 2022, 50(20): 32-37.

[16] 刘二亮, 韩甲栋, 赵立国, 等. 钛合金 TC11 车削中已 加工表面质量试验研究[J]. 工具技术, 2017, 51(9): 22-26.

LIU E L, HAN J D, ZHAO L G, et al. Experimental Research on Machined Surface Quality of Turning Titanium Alloy TC11[J]. Tool Engineering, 2017, 51(9): 22- 26.

[17] 张凤. 喷雾冷却对高温合金表面组织和性能的影响研 究[D]. 镇江: 江苏科技大学, 2010: 58-59.

ZHANG F. Effect of Spray Cooling on Surface Microstructure and Properties of Superalloys[D]. Zhenjiang: Jiangsu University of Science and Technology, 2010: 58-59.

[18] 付浩. 软质金属铅超精密切削表面质量调控方法研究[D]. 成都: 西南交通大学, 2020: 27-28.

FU H. Study on Surface Quality Control Method of Ultra-precision Cutting of Soft Metal Lead[D]. Chengdu: Southwest Jiaotong University, 2020: 27-28.

[19] DHANANCHEZIAN M, PRADEEP K M. Cryogenic Turning of the Ti-6Al-4V Alloy with Modified Cutting Tool Inserts[J]. Cryogenics, 2011, 51(1): 34-40.

[20] 贺爱东. CMQL 切削机理及加工表面残余应力调控研 究[D]. 广州: 华南理工大学, 2018: 2-4.

HE A D. Study on CMQL Cutting Mechanism and Regulation of Residual Stress on Machined Surface[D]. Guangzhou: South China University of Technology, 2018: 2-4.

[21] 刘明政, 李长河, 曹华军, 等. 低温微量润滑加工技 术研究进展与应用[J]. 中国机械工程, 2022, 33(5): 529-550.

LIU M Z, LI C H, CAO H J, et al. Research Progresses and Applications of CMQL Machining Technology[J]. China Mechanical Engineering, 2022, 33(5): 529-550.

[22] 王尊晶. 低温微量润滑高速车削 300M 超高强度钢表 面质量研究[D]. 哈尔滨: 哈尔滨理工大学, 2019: 3-5.

WANG Z J. Study on Surface Quality of 300M Ultra-high Strength Steel Turning at Low Temperature and Micro-lubrication at High Speed[D]. Harbin: Harbin University of Science and Technology, 2019: 3-5.

[23] 姚海鹏, 乔国朝, 张福江, 等. 微量润滑切削雾化液滴 毛细管渗透机理研究[J]. 工具技术, 2023, 57(12): 9-14. YAO H P, QIAO G C, ZHANG F J, et al. Study on Capillary Permeation Mechanism of Atomized Droplet in Minimum Quantity Lubrication Cutting[J]. Tool Engineering, 2023, 57(12): 9-14.

[24] 刘大维, 覃孟扬, 周莉, 等. 低温微量润滑温度对表 面粗糙度的影响实验[J]. 工具技术, 2018, 52(12): 33-36.

LIU D W, QIN M Y, ZHOU L, et al. Effect of Cold Minimal Quantity Lubrication Temperature on Finish[J]. Tool Engineering, 2018, 52(12): 33-36.

[25] 史丽晨, 杨旭, 王海涛, 等. TC4 切削动态特性及粗糙 度形成动力学机理研究[J]. 兵器材料科学与工程, 2021, 44(3): 82-88.

SHI L C, YANG X, WANG H T, et al. Research on Cutting Dynamic Characteristics of Titanium Alloy and Formation Dynamic Mechanism of Surface Roughness[J]. Ordnance Material Science and Engineering, 2021, 44(3): 82-88.

[26] 张钊, 任丽宏, 史云龙, 等. 钛合金精密车削切屑成 形模拟与试验分析[J]. 兵器材料科学与工程, 2019, 42(5): 94-98.

ZHANG Z, REN L H, SHI Y L, et al. Simulation and Experimental Analysis of Chip Forming in Titanium Alloy Precision Turning[J]. Ordnance Material Science and Engineering, 2019, 42(5): 94-98.

[27] 和豪涛, 张新文, 李金辉. 镍基合金低温切削加工参 数对切削力和粗糙度的影响[J]. 制造技术与机床, 2022(10): 164-168.

HE H T, ZHANG X W, LI J H. Effect of Low Temperature Cutting Parameters on Cutting Force and Roughness of Nickel-Base Alloy[J]. Manufacturing Technology & Machine Tool, 2022(10): 164-168.

[28] 王永鑫, 张昌明. TC18 钛合金车削加工的切削力和表 面粗糙度[J]. 机械工程材料, 2019, 43(7): 69-73.

WANG Y X, ZHANG C M. Cutting Force and Surface Roughness of Turning on TC18 Titanium Alloy[J]. Materials for Mechanical Engineering, 2019, 43(7): 69-73.

[29] ROSS N S, GANESH M, SRINIVASAN D, et al. Role of Sustainable Cooling/Lubrication Conditions in Improving the Tribological and Machining Characteristics of Monel-400 Alloy[J]. Tribology International, 2022, 176: 107880.

相关链接

- 2024-12-26 热处理工艺对Ti-55511钛合金棒微观组织与拉伸性能的影响

- 2024-12-12 TC6钛合金叶片形变热处理工艺

- 2024-12-08 TB6钛合金棒锻件两相区变形行为及组织演变规律

- 2024-12-06 航空航天飞行器用高强韧TB8钛合金棒材的热处理制度

- 2024-11-30 热处理工艺对TB6钛合金棒材微观组织和力学性能的影响

- 2024-11-12 预时效对TB8钛合金棒超塑性的影响

- 2024-11-07 炉冷温度对TA10钛合金棒微观组织与拉伸性能的影响

- 2024-10-31 TC18钛合金棒黑斑特征机理研究

- 2024-10-30 热处理温度对TC18钛合金棒微观组织与冲击性能的影响

- 2024-10-25 热处理制度对TB3钛合金棒组织及性能的影响