钛合金的密度低,一般在4.51g.cm-3左右,仅为钢的60%,但一些高强度钛合金的强度超过了许多合金结构钢,因其具有比强度高、刚性好、质量轻以及抗腐蚀性能好等一系列优点,被广泛应用于飞机的发动机构件、骨架、蒙皮、紧固件、转动件及起落架等[1]。而TC6钛合金(相当于俄罗斯牌号BT3-1)是目前应用最广泛的Ti-Al-Mo-Cr-Fe-Si系钛合金[2],为马氏体型α+β两相热强钛合金,因其为双相钛合金,相较于近α单相钛合金,其叶片在热处理过程中受锻造残余应力释放、自身重力作用、温度变化引起的热效应及组织转变引起的体积效应等综合作用更容易发生变形,成为叶片制造中的一大行业共性难题。

传统的叶片锻造方式为大余量模锻,其热处理过程中主要是通过控制材料相变来获得预期组织,从而使其具有所需性能[3],精密叶型尺寸则通过机械调整加工去除预留余量的方式来获得,但是该加工方式效率较低、刀具损耗大且成本偏高。随着近净成形技术的发展及生产任务对效能提升的需求,叶片及其他重要零部件的锻造方式逐步由传统的大余量锻造演变为小余量锻造甚至为精锻[4],相应的热处理变形逐步成为突出问题。

近年来叶片制造企业逐步将热处理变形预补偿至模具中[5],但是在科研和实际生产过程中,热处理变形量较大且变形不规律给模具预补偿工作带来很大困扰。本项目团队前期通过优化热处理夹具使叶片尽可能竖直悬挂于夹具上以降低叶片自身重力作用[6],并通过增加气流挡板来降低气淬过程中的热应力,均取得了较明显的降低叶片热处理变形的效果[7],但是叶片热处理变形量还是较大,其扭角变化大于1°、轮廓变化超过0.08mm(公差范围)、弯曲变化超过0.1mm。

本文设计并实施了几组不同的形变热处理工艺,并对比分析不同形变热处理工艺对叶片组织、性能及叶型变形的影响,探讨分析形变热处理工艺在控制TC6钛合金叶片热处理变形中的可行性。

1、试验

1.1 试验准备

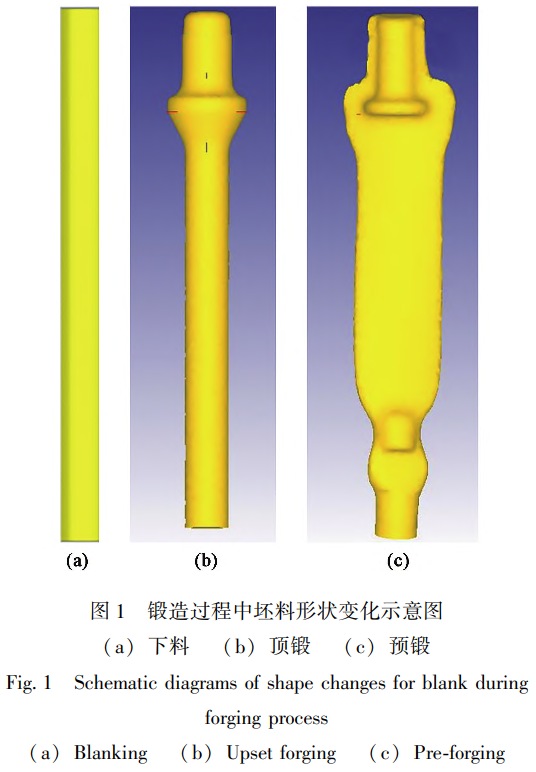

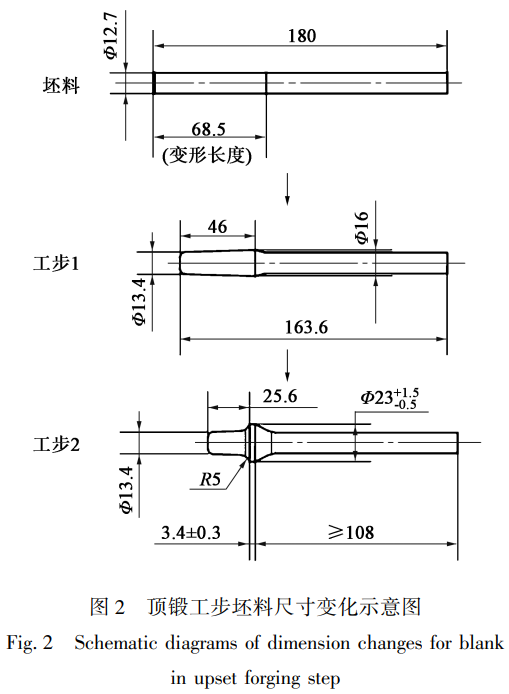

试验选取某型进口整流TC6钛合金叶片为典型试验件,原材料选用宝钛集团有限公司生产的Φ13mm×2000mm的棒料,其相变温度Tβ=973℃,再结晶温度T再=821℃,共投料60件叶片及60根试样。试验准备阶段的主要工艺路线为:长棒料下料(短棒料,单件)顶锻预锻,其坯料形状变化如图1所示,其中顶锻坯料尺寸变化如图2所示,需满足锻件充型成形需求[8]。

1.2 试验分组及试验过程

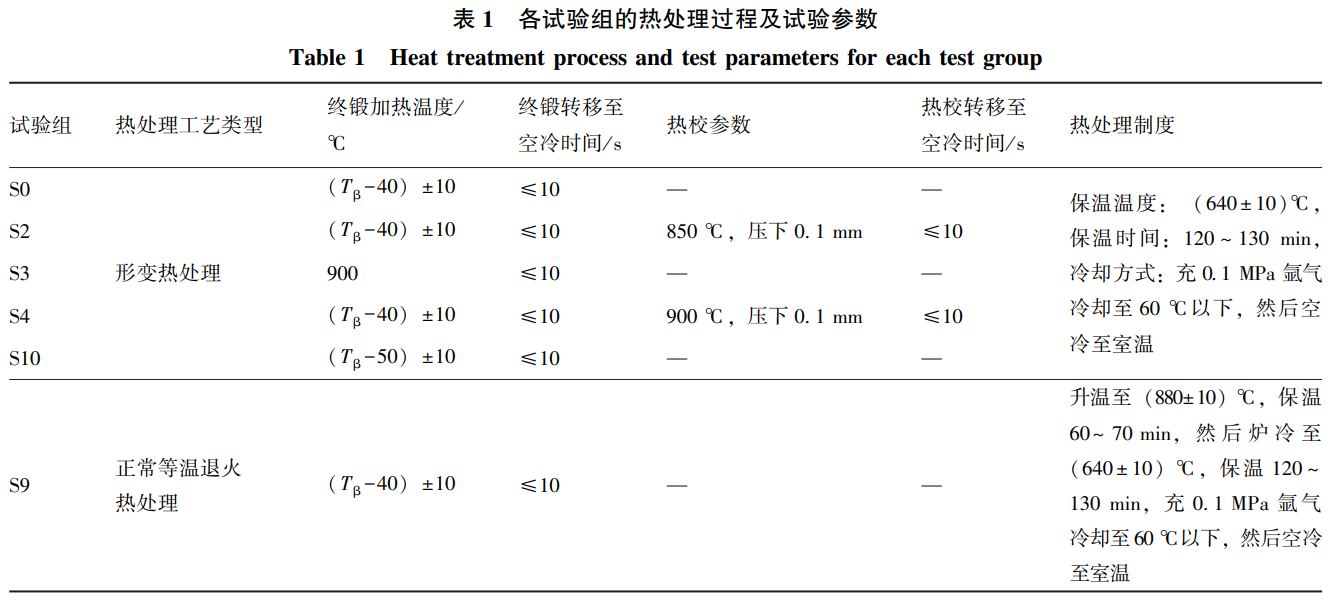

试验分为6组,分别为S0、S2、S3、S4、S9和S10,各组均包括10件压扁试棒和10件叶片,各试验组的试验参数[9]如表1所示,其中终锻变形量基本一致,为50%~60%,热校变形量基本一致,为4%~7%,终锻及热校前的加热保温时间为12~16min,终锻及热校的上模温度为(190±10)℃、下模温度为(220±10)℃。

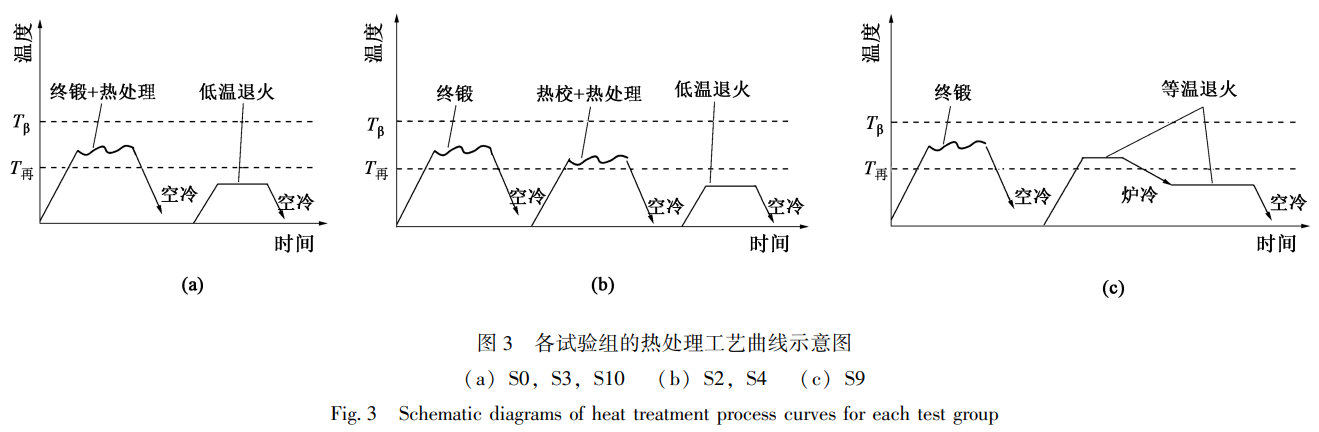

热处理试验分为正常等温退火热处理和形变热处理,其不同组别的热处理工艺曲线如图3所示。

热处理前后对所有叶片型面按照HB5647—1998[10]进行尺寸检测,最后按HB7726—2002[11]的技术要求对叶片进行金相检测,并对随炉压扁试棒进行力学性能检测。

2、结果及分析

2.1 形变热处理对降低TC6钛合金叶片热处理变形量的可行性分析

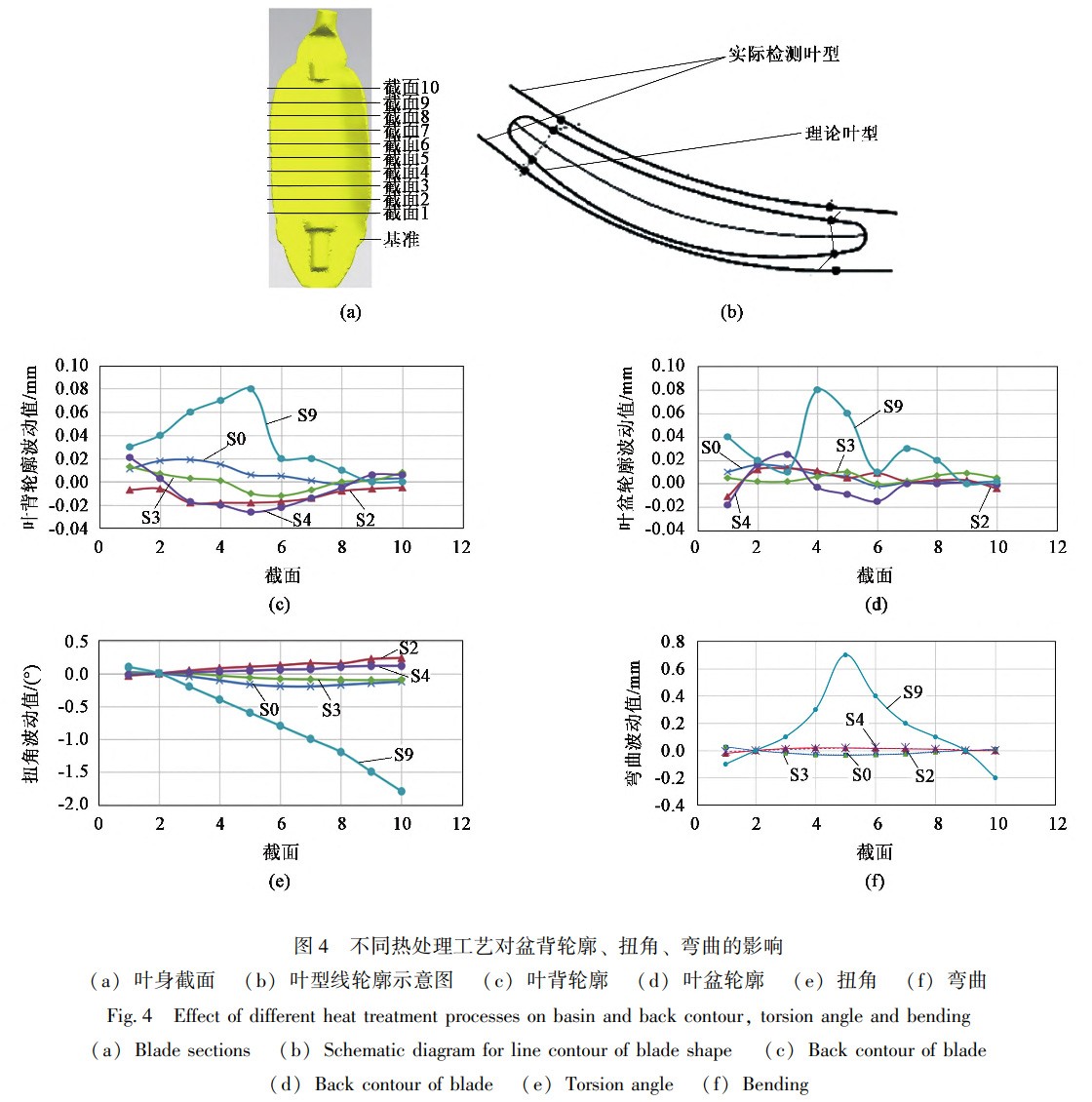

不同热处理工艺对叶片锻件热处理前后变形影响的结果如图4所示,其中,设计图规定需检测的10个截面如图4a所示,截面实际检测叶型与理论叶型对比的线轮廓示意图见图4b。由图3、图4及表1分析可知,采用形变热处理工艺后,叶片盆背轮廓变化最大,为0.03mm,弯曲变化最大,为0.07mm,扭角变化最大,为0.2°。相较正常等温退火热处理前后检测的叶型尺寸变化,采用形变热处理工艺减少了高温热处理过程,可使叶片热处理变形量大大降低,盆背轮廓变形量降低62%,弯曲变形量降低近90%,扭角变形量降低近90%。

2.2 形变热处理对TC6钛合金叶片基材组织的影响

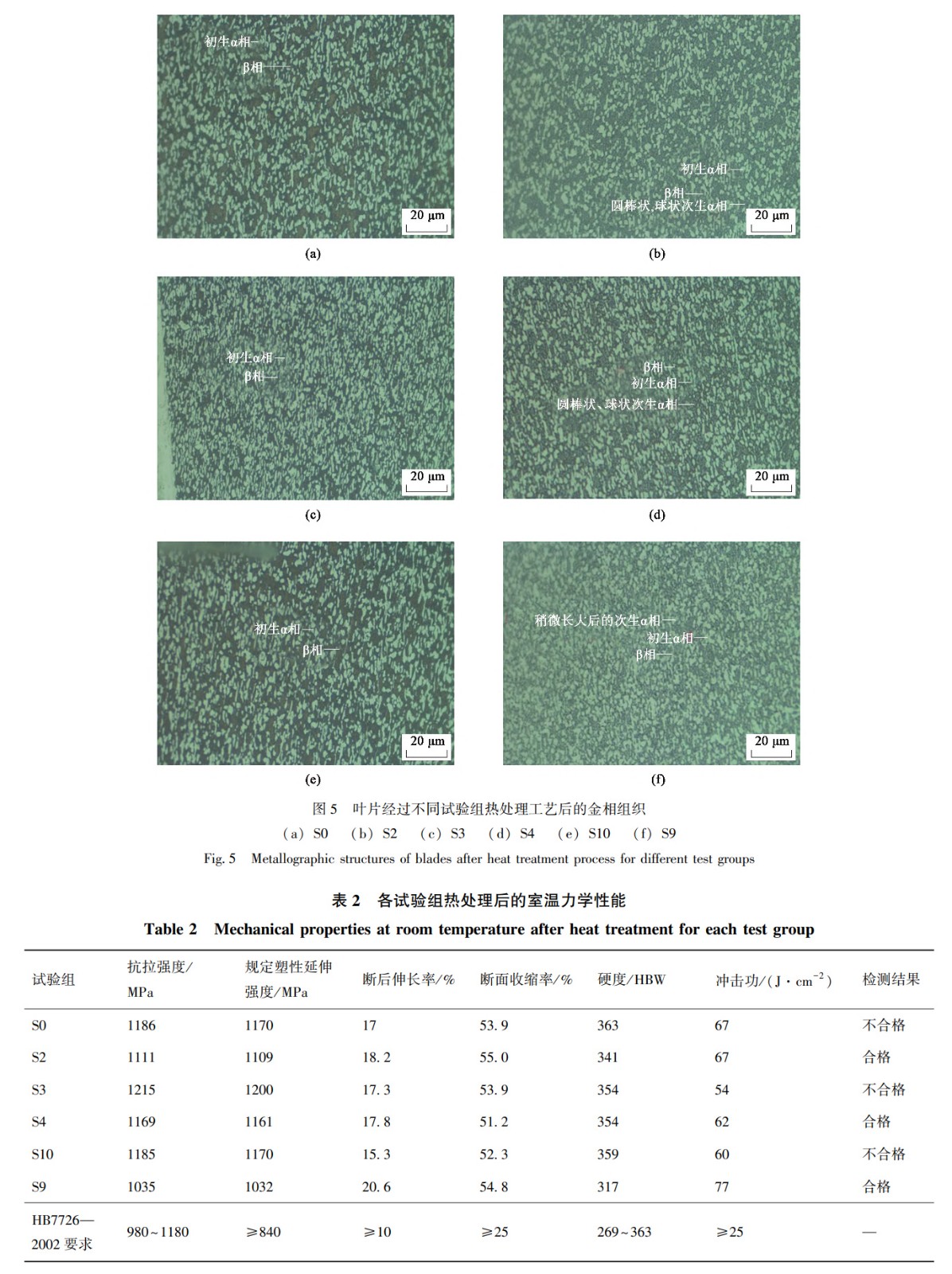

图5为叶片经过不同试验组热处理后的金相组织,由S0、S3和S10组的金相组织及工艺参数分析可知,将形变热处理放置在终锻并只进行后续的低温退火热处理时,其组织主要是终锻后的组织形态,即为较拉长的初生α相+β相,其锻造温度越高,初生α相相对越大,这是因为有足够的能量驱使初生α相长大[12]。对比S0、S3、S10组和S2、S4组的金相组织及工艺参数可知,将形变热处理放置在终锻工序之后的热校工序中并进行再结晶温度以下的退火时,在该(α+β)相温度区的热校工艺参数下可促使β相转变,组织中析出一些细小的圆棒状和条状的次生α相,且热校温度越高,空冷下催生的次生α相越多,在后续的低温退火过程中次生α相会弥散更均匀,起到的强化效果更好[13]。对比S2、S4组和S9组的金相组织及工艺参数可知,因热校加热保温时间较短,没有充足的能量驱使初生α相等轴化和长大以及次生α相长大,故S9组的金相组织中次生α相稍微长大,而S2和S4组的金相组织中依旧保留较为细小弥散的次生α相,起到较好的强化效果。

2.3 形变热处理对TC6钛合金叶片热处理性能的影响

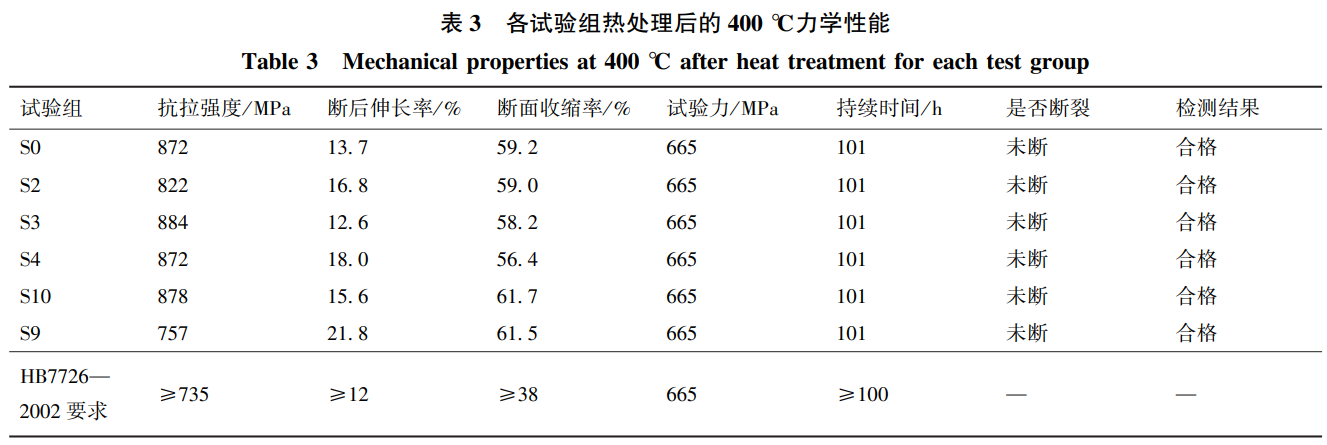

表2为不同试验组热处理后的叶片随炉压扁试棒的室温拉伸及室温冲击力学性能测试结果,表3为不同试验组热处理后的叶片随炉压扁试棒在400℃下的高温拉伸及高温持久力学性能检测结果。

钛合金的使用性能由组织结构决定,而组织结构取决于合金的成分、热加工和热处理手段[14]。对比S0、S3、S10组和S2、S4组的金相组织及力学性能可知,在终锻与低温退火间增加热校工序可使初生α相稍微长大,并适当降低其强度以满足HB7726—2002[11]中叶片锻件的技术要求。对比S2、S4组和S9组的金相组织及力学性能可知,为进一步降低形变热处理的强度,可适当增加形变热处理的保温时间或适当降低形变热处理的保温温度,以保留更多的初生α相或让初生α相及次生α相适当长大。

3、结论

(1)采用“终锻+热处理(900~(Tβ-40)℃,保温12~16min,终锻,10s内将锻件转移至空气中冷却至室温)低温退火(640℃,保温120~130min,0.1MPa氩气冷却至60℃后空冷)”或“终锻((Tβ-40)℃,保温12~16min,终锻)热校+热处理(850~900℃,保温12~16min,热校,10s内将锻件转移至空气中冷却至室温)低温退火(640℃,保温120~130min,0.1MPa氩气冷却至60℃后空冷)”的形变热处理工艺,可降低TC6钛合金叶片超60%的热处理变形量。

(2)当采用形变热处理工艺时,应放在终锻之后的热校工序中,可获得预期组织及性能,并使其满足叶片锻件技术要求。(3)为使叶片锻件通过形变热处理降低热处理变形量,并更好地使叶片锻件在形变热处理之后获得预期组织以满足强度与塑性双重性能指标,可适当调整热校过程中形变热处理的保温温度或保温时间。

参考文献:

[1] 刘静安. 钛合金的特性与用途 [ J]. 有色金属加工, 2002, 31 (4): 1-9, 59.

Liu J A. Properties and applications of titanium alloy [J]. NonferrousMetals Processing, 2002, 31 (4): 1-9, 59.

[2] 王泽均, 李明强, 李长亮, 等. 航空发动机用 BT3-1 ( TC6)钛合金棒材的试制 [J]. 钛工业进展, 2003 (1): 43-45.

Wang Z J, Li M Q, Li C L, et al. Trial-production of BT3-1 (TC6) Ti alloy bars for aircraft engines [ J]. Titanium Industry Progress, 2003 (1): 43-45.

[3] 顾忠明, 张起, 乔恩利, 等. 热处理工艺对大规格 Ti6246 钛合金 棒材组织与性能的影响 [J]. 金属世界, 2024 (4): 54-58.

Gu Z M, Zhang Q, Qiao E L, et al. Effect of heat treatment process on the microstructure and properties of large-size Ti6246 titaniumalloy bar [J]. Metal World, 2024 (4): 54-58.

[4] 裴颖脱. 基于计算机模拟的安全阀阀体多向模锻精密成形工 艺 [J]. 锻压技术, 2022, 47 (5): 12-18.

Pei Y T. Multi-directional die forging precision forming process of safety valve body based on computer simulation [ J]. Forging & Stamping Technology, 2022, 47 (5): 12-18.

[5] 姚贵, 张勇, 王利歌, 等. 一种精锻叶片厚度塑性变形补偿 方法 [P]. 中国: CN103244195A, 2013-08-14.

Yao G, Zhang Y, Wang L G, et al. A compensation method for plastic deformation of precision forged blade thickness [ P ]. China: CN103244195A, 2013-08-14.

[6] 陆彦良, 陈玉珍, 夏玥, 等. 一种用于航空发动机叶片装夹 热处理的夹具优化方法 [P]. 中国: CN112395742A, 2021- 02-23.

Lu Y L, Chen Y Z, Xia Y, et al. A fixture optimization method for heat treatment of aircraft engine blade clamping [ P]. China: CN112395742A, 2021-02-23.

[7] 陆彦良, 胡吉云, 夏玥. 一种用于航空发动机精锻叶片真空热处 理的装夹装置 [P]. 中国: CN112921168A, 2021-06-08.

Lu Y L, Hu J Y, Xia Y. A clamping device for vacuum heat treatmentof precision forged blades in aircraft engines [ P]. China: CN112921168A, 2021-06-08.

[8]王斌, 王琪伟, 宗影影, 等. 5A06 铝合金环形连接框等温模锻 坯料设计及工艺验证 [J]. 锻压技术, 2023, 48 (1): 29-45.

Wang B, Wang Q W, Zong Y Y, et al. Design on isothermal die forging billet for 5A06 aluminum alloy ring connecting frame and process validation [ J]. Forging & Stamping Technology, 2023, 48 (1): 29-45.

[9] 陆彦良, 曹敏, 潘柳成, 等. 一种航空发动机 TC6 钛合金叶 片锻件制备方法 [P]. 中国: CN117531941A, 2024-02-09.

Lu Y L, Cao M, Pan L C, et al. A method for preparing TC6 titaniumalloy blade forgings for aircraft engines [ P ]. China: CN117531941A, 2024-02-09.

[10] HB 5647—1998, 叶片叶型的标注、 公差与叶身表面粗糙度[S]. HB 5647—1998, Labeling, tolerances, and surface roughness of blade profiles [S].

[11] HB 7726—2002, 航空发动机用钛合金叶片精锻件规范 [S]. HB 7726—2002, Specification for precision forgings of titanium alloyblades for aeroengine [S].

[12] 孙坤, 徐媛, 叶青, 等. 不同原始组织 TC6 钛合金高温变形 微结构演 化 及 其 力 学 性 能 [ J]. 稀 有 金 属 材 料 与 工 程, 2012, 41 (3): 406-412.

Sun K, Xu Y, Ye Q, et al. Microstructure evolution and mechanicalproperties of TC6 alloys with different original microstructures during high temperature deformation [ J]. Rare Metal Materials and Engineering, 2012, 41 (3): 406-412.

[13] 黄帆, 海敏娜, 孙虎代, 等. 热处理对航空紧固件用 TC16钛合金棒材组织性能的影响 [ J]. 金属世界, 2022 ( 5): 46-50.

Huang F, Hai M N, Sun H D, et al. Effect of heat treatment on microstructure and properties of TC16 titanium alloy bar [ J]. Metal World, 2022 (5): 46-50.

[14] Mustafi L. TC6 钛合金的相变与热变形行为 [D]. 哈尔滨:哈尔滨工业大学, 2016.

Mustafi L. Phase Transformation and Thermal Deformation Behaviorof TC6 Titanium Alloy [D]. Harbin: Harbin Institute of Technology, 2016.

相关链接

- 2024-09-19 固溶和时效温度对TC6钛合金棒显微组织与力学性能的影响

- 2018-07-14 高强度TC6钛棒性能分析