TB6钛合金属于近β型钛合金, 因其良好的淬透性和强韧性匹配关系, 目前已广泛用于航空航天领域[1], 成为大型中央件等直升机旋翼系统关键构件的理想材料。 另一方面, 该合金属于难变形金属材料, 其组织与性能对热变形过程的工艺参数非常敏感[2], 在锻造厂实际生产中, 即使同一炉原材料采用相同工艺路线生产的锻件, 也无法确保其组织和性能的稳定性。 国内研究人员向彪等[3]对TB6钛合金某一工字型锻件不同条件下的流变行为进行了研究, 得出材料的安全变形参数区间为710~760 ℃和0.001~0.003s-1。 欧阳德来[4]研究了锻态TB6钛合金β锻造过程的再结晶行为, 构建了动态再结晶晶粒尺寸演变模型,且具有较高的精度。 但上述研究均缺乏对TB6钛合金两相区变形时特定条件下材料再结晶行为(晶界组成、 分布等) 的研究。

本文以TB6钛合金棒料为实验材料, 通过不同热变形参数下的压缩实验, 研究TB6钛合金热变形行为及其组织演变规律, 从而初步得出TB6钛合金的热加工工艺窗口, 为后续锻件有限元模拟及其实验建立基础。

1、材料准备与实验方案

1.1 TB6钛合金相变点的确定

实验材料为西部超导材料科技股份有限公司生产的TB6钛合金棒料, 其尺寸约为Ф350 mm×18.5 mm,名义成分为Ti-10V-2Fe-3Al。 按GJB 2218A—2018[5]要求, 对炉号为586-212132 的该批棒材进行检验,其化学成分结果见表1, 相关性能指标见表2。

为保证试样初始组织状态具有一致性, 在棒状坯料同心圆处沿轴向切取Ф8 mm×12 mm 的标准圆柱压缩试样。 随后在热模拟压缩试验机上进行压缩实验。 由于锻件是在两相区温度范围内锻造成形, 因此, 在进行热模拟压缩实验前, 需确定TB6钛合金材料的相变点以便制定热模拟压缩实验方案。

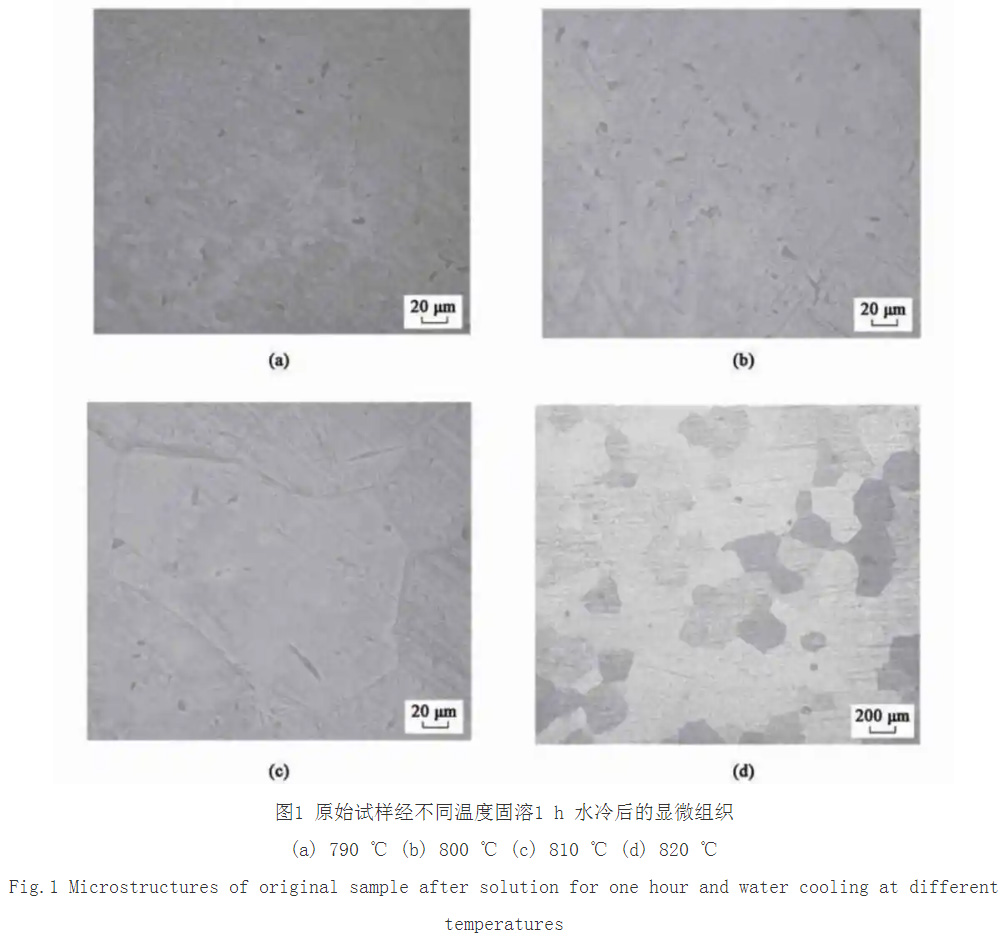

为获取TB6钛合金的相变点, 经查阅文献[6]可知:该合金的相变点在790~820 ℃之间, 因合金成分略微不同, 相变点有所差异。 为此采用金相法来获取相变点, 首先分别在790、 800、 810 和820 ℃ 下对试样进行1 h 的固溶处理, 然后迅速将固溶后的试样进行水冷以获取显微组织。

图1 为TB6钛合金经不同温度固溶1 h 后水冷的显微组织, 从图1 中可以看出:不同固溶温度下,TB6钛合金组织形貌差异明显。 仔细观察可以发现,固溶温度由790 ℃升高至800 ℃时, 初生α相的体积分数不断降低, 等轴初生α相消失或增大长宽比为条状初生α相。 其主要原因为:随着固溶温度的升高, 溶质原子扩散速度加快, α图片β相变增加,使得初生α相含量降低。 当固溶温度超过800 ℃时, 基体β相中是弥散分布着的细小α相[7]。

图1c 中, TB6钛合金显微组织由亚稳β相、 少量初生α相和集中或靠近于β晶界的斜方针状α″相组成[7]。 其原因在于:810 ℃固溶产生的β相在淬火快冷过程中, 高温β相来不及析出α相, 因此,原始的β晶界隐约可见。 同时, β相的晶体结构不易被冷却所抑制, 仍然发生了晶格转变, β相由体心立方晶格转变为具有密排六方结构的α″相[3]。 当固溶温度继续升高至820 ℃时, 如图1d 所示, 可以观察到微观组织中仅有粗大的β相, α相已经全部溶解, 由此说明820 ℃已经超过了(α+β)图片β相的转变温度。

综上, 根据组织的不同特征和变化趋势将该炉批TB6钛合金的相变点确定为(810±5) ℃。

1.2 TB6钛合金热模拟压缩实验方案

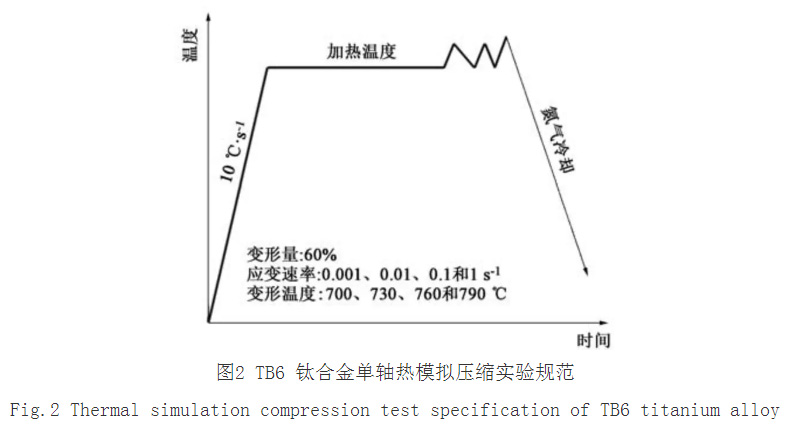

图2为TB6钛合金单轴试样热压缩过程加热规范。 为保证试样均匀一致性, 加热炉升温速率设定为10 ℃·s-1, 试样随炉升温, 两相区变形温度分别为700、 730、 760 和790 ℃, 保温时间为3 min,热压缩过程中的应变速率分别为0.001、 0.01、 0.1和1s-1, 试样变形量为60%[3]。 采用惰性气体(氦气) 冷却的方式快速“冻结” 不同热变形条件下的高温组织, 变形过程中应用计算机采集试样的真应力-真应变数据, 得到相应曲线[4]。

2、TB6钛合金热变形行为研究

在不同温度下热压缩变形时, TB6钛合金的真应力-真应变曲线如图3 所示。 分析曲线可知:TB6钛合金的流变应力与变形温度呈负相关, 而与其应变速率呈正相关。 同一变形温度时, TB6钛合金流变应力的峰值随着应变速率的增大而升高, 揭示了合金变形时延后发生的动态软化机制; 而同一应变速率下, 变形温度的提升可强化合金的动态软化效果。 另一方面, 变形温度对流变应力的影响程度与应变速率的大小有关, 随着应变速率的增大, 变形温度对流变应力的影响程度也越大[8]。

分析TB6钛合金热变形行为如下:合金中的β相在变形初期可抑制移动位错的产生, 集中于晶界处的大量位错使得应力在很小的应变量(<0.05) 时即达到峰值, 随着变形量的持续增大, 合金产生动态回复及动态再结晶, 晶界处的堆积位错陆续移动, 并伴随再结晶过程中新位错的产生, 使得移动位错快速增加, 合金的应力值迅速下降。 此外, 与其他应变速率下情况不同的是, TB6钛合金在应变速率为0.1s-1时, 其应变量达到0.15 前, 峰值应力短时上升后下降, 这是由于较快的应变速率增大了晶界处的位错密度, 提升了材料抗力。 而应变速率增加至1s-1 时,外部施加的形变能增大, 合金位错能增加, 加速了动态再结晶过程和错移移动, 流变应力减小[3]。

3、不同变形条件对TB6钛合金微观组织的影响

本节分析应变速率(0.001、 0.01、 0.1 和1 s-1)、变形温度 (700、 730、 760 和790 ℃) 和变形量(20%、 40%和60%) 等不同变形条件对TB6钛合金显微组织的影响规律。

3.1 变形温度的影响

图4 展示了不同变形温度下TB6钛合金在应变速率为0.1 s-1、 等效应变值达到0.9 后的金相显微组织。 可以看到:变形温度为700 ℃时, 原始的α相在变形的作用下形貌发生改变, 呈长条状; 变形温度提高至730 ℃时, 除存在少量长条状α相外,大部分原始的α相呈现为等轴状, 这是由于合金变形温度升高而产生的再结晶球化作用; 变形温度继续提升至760 ℃时, 合金的再结晶球化效果加强,而等轴初生α相增多, 同时伴随有条状β相的弥散分布, 此时合金的α相和β相形貌不协调, 不利于锻件组织性能均匀; 当变形温度为790 ℃时, β相继续长大, 还出现了针状斜方α″相, 主要集中分布在β晶界附近[3]。 综上, 在应变速率为0.1s-1 时,考虑α相和β相形貌之间的协调均匀性, 推荐变形温度为700~760 ℃。

3.2 应变速率的影响

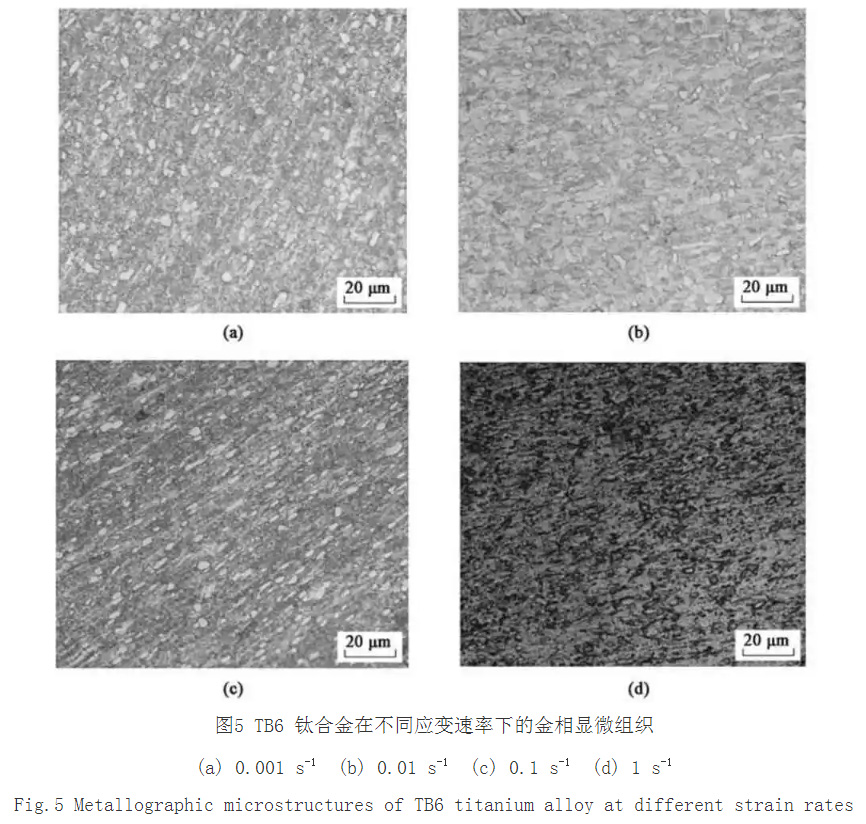

图5 展示了不同应变速率下的TB6钛合金在变形温度为730 ℃、 等效应变值达到0.9 后的金相显微组织[9]。 由图5 可以看出:相同变形温度时, 等轴初生α相的含量与应变速率呈负相关, 应变速率越低则等轴初生α相的含量越多, 表明合金的软化作用越强。这是因为:当变形温度不变时, 应变速率越小, 则α相发生动态再结晶的时间变长, 在热变形中积累的位错能可充分释放, 使得变形抗力减小, 软化作用增强; 同时, 在低应变速率下, β相易于向α相转变,导致α相含量增加。 对比分析不同应变速率下α相的形貌可知, 长条状初生α相含量随应变速率的升高而降低, 等轴α相含量随应变速率的升高而增加, 表明低应变速率下TB6钛合金的α相再结晶程度更高。综上, 变形温度为730 ℃时, 考虑α相的再结晶程度及其形貌, 推荐其应变速率为0.001~0.1 s-1。

3.3 变形量的影响

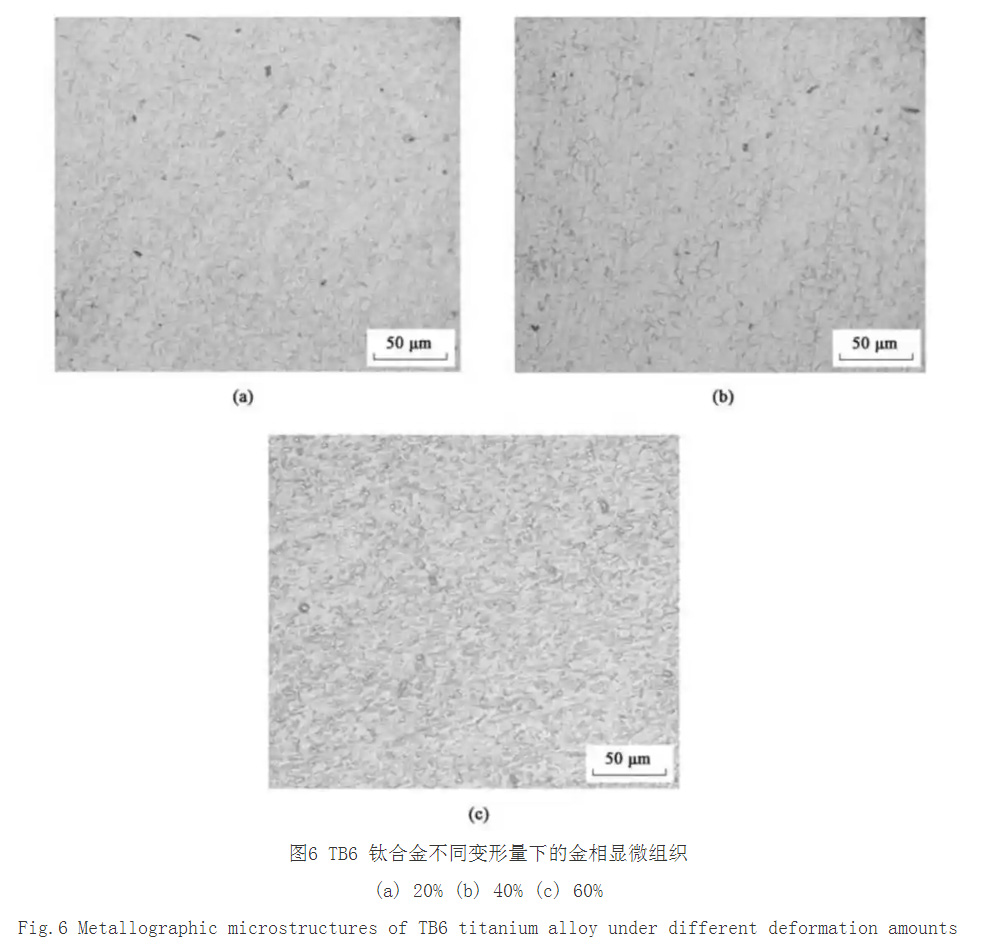

图6为TB6钛合金在变形温度为760 ℃、 应变速率为0.1 s-1 时, 不同变形量下的金相显微组织。从图6 可以看到:在其他条件相同时, 随着变形量的增大, 再结晶的程度越大, 等轴初生α相的含量增加。 这是因为:随着变形程度的增大, 变形储能变大, 从而更有利于位错的增值及运动, 因此, 材料内部的位错密度变大, 更有利于动态再结晶的发生; 随着变形程度的增加, 变形过程的软化作用增强, 大部分长条状初生α相晶粒因发生再结晶而球化, 变为等轴状晶粒。 另一方面, TB6钛合金的性能对显微组织的敏感度较高, 等轴初生α相对其塑性有利, 而长条状初生α相则有利于其断裂韧性[10]。 综上, 针对实际锻件研制时, 考虑α相的再结晶程度和锻件性能要求, 锻造过程中应合理设计合金的变形量, 以40%左右为宜, 可获得综合性能良好的TB6钛合金锻件。

4、一定变形条件下的再结晶行为

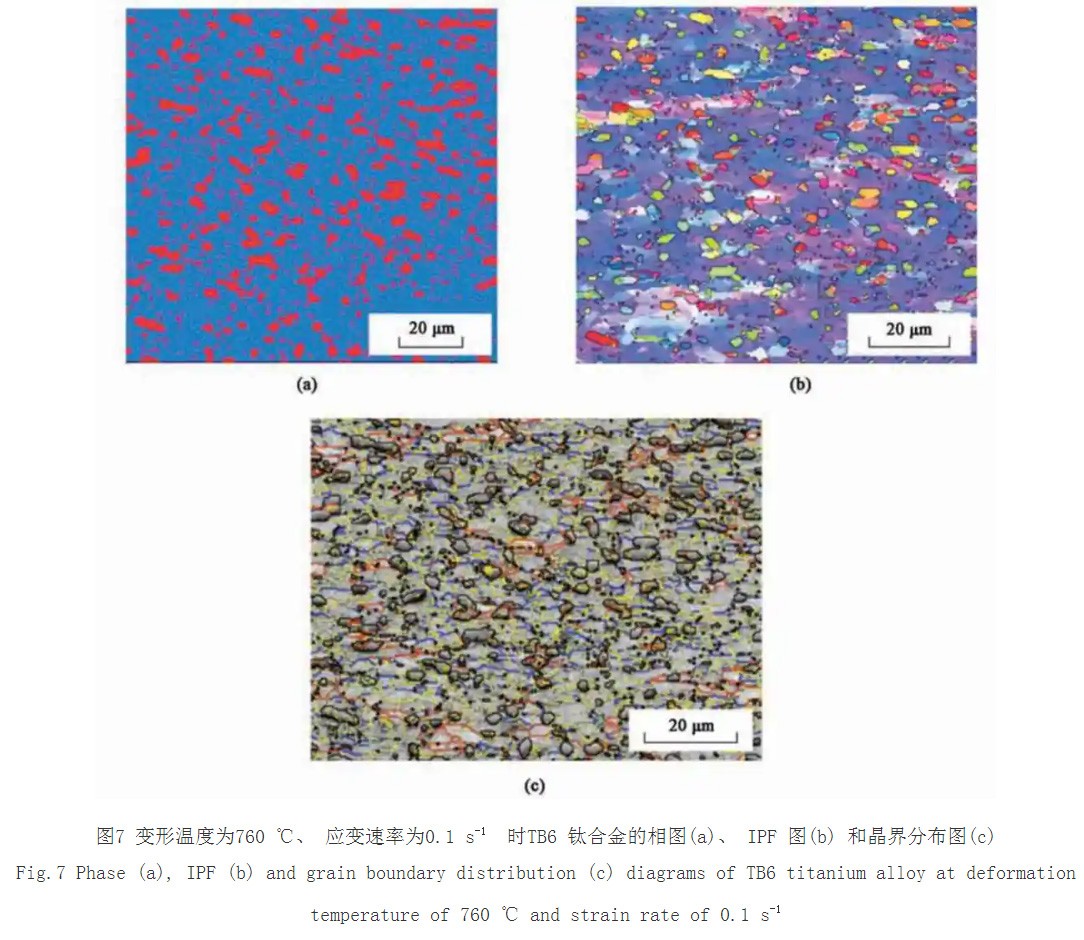

TB6钛合金在变形温度为760 ℃、 应变速率为0.1 s-1、 变形量为40%时的相图如图7a 所示, 其中,深色部分为β相基体, 浅色部分为α相, 其占比分别为82.9%和17.1%。 图7b 为相应的TB6钛合金反极图(Inverse Pole Figure, IPF), 由图7b 可以看出, 该热变形参数下, α相主要以等轴状为主, 而基体β相中有条状晶粒显现。 从图7c 中可以看出, 大、 中、 小3种角度晶界(其中, 大角度晶界的晶界角度θ>15°、 中角度晶界的晶界角度为2°<θ<15°、 小角度晶界的晶界角度θ<2°) 占比分别约为8.6%、 31.7%和59.8%, 同时可知, 此时α晶粒和β晶粒的晶界处易形成中角度晶界和大角度晶界[11], 相反, 小角度晶界主要是由于变形过程位错的累积存在于未再结晶的α相晶粒内部。

图8为变形温度为760 ℃、 应变速率为0.1 s-1、变形量为40%时TB6钛合金不同相的再结晶分布图。 由图8 可知, α相的再结晶分数约为14.8%, β相的再结晶分数约为4.99%。 由此可以看出:TB6钛合金在热变形过程中(变形温度为760 ℃、 应变速率为0.1s-1), α相相对β相来说, 发生了更多的动态再结晶, 而β相主要以动态回复为主。 另一方面, 应变速率为0.1s-1 时, 变形时间较短, 很多α相晶粒来不及发生动态再结晶, 所以动态再结晶分数较小[12]。

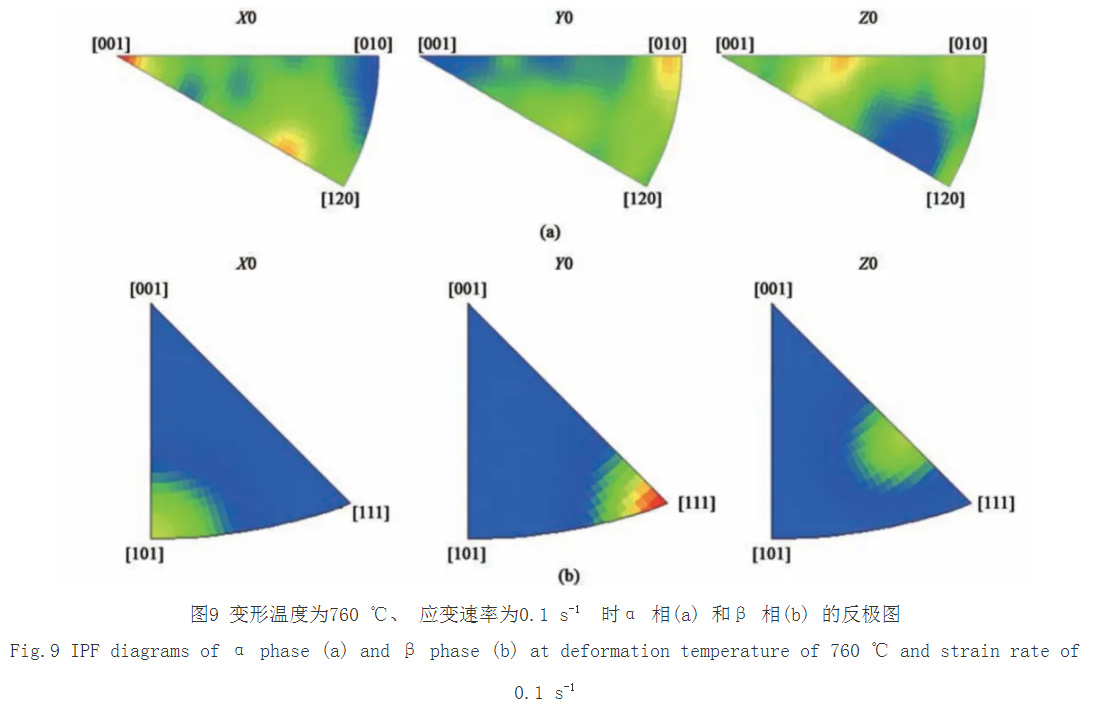

图9a 和图9b 分别为α相、 β相的反极图, 其中X0、 Y0、 Z0 分别为参考坐标系的坐标轴。 由图9可以看出, TB6钛合金在热变形过程中(变形温度为760 ℃、 应变速率为0.1 s-1、 变形量为40%) α晶粒和β晶粒在某些方向上均表现为较强的织构。这是因为α相属于密排六方结构(Hexagonal Close Packed, HCP), β相属于体心立方结构 (Body Centered Cubic, BCC)[13]。 而TB6钛合金锻件的织构区域表现为不规则的块状。 α相在变形过程中可以分为硬取向和软取向, 硬取向变形困难, 而软取向的材料更易变形和后续球化。 其中软取向是对应的c 轴( [100] 方向) 与加载方向大约呈55°或接近于垂直加载的方向, 此时大量柱面和柱面滑移系开动, 积累了较多的变形能。 因此, 再结晶的球化也优先于在滑移开动的晶粒中, 最终形成晶粒的择优取向。

5、TB6钛合金热加工图

本文以上述TB6钛合金热压缩实验数据为基础, 绘制了TB6钛合金的热加工图, 对其功率耗散效率、 流变失稳准则进行分析, 进而可获得TB6钛合金热加工的优异工艺参数[14]。

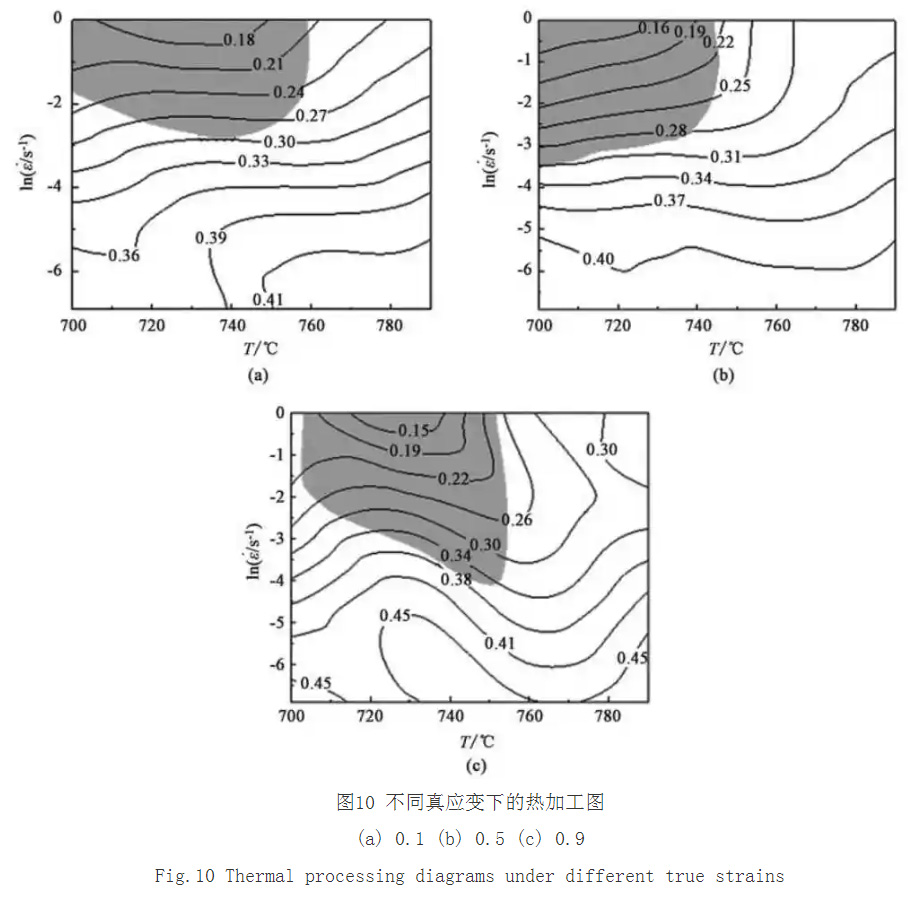

图10为基于动态材料模型和能量耗散理论建立的TB6钛合金在变形量为60%时叠加功率耗散图与流变失稳图(图10 中阴影部分) 后获得的不同真实应变 (0.1、 0.5 和0.9) 下的热加工图,其中, T 为变形温度, 图片 为应变速率。 由图10 可知:随着变形温度的增大、 应变速率的降低, 能量耗散效率因子η 逐渐增大, 当变形温度为740~760 ℃、 应变速率为0.00248~0.00674 s-1 时, 可得到相对较大的能量耗散效率, 为0.40~0.45。TB6钛合金两相区热变形时的失稳区主要集中在变形温度为700~760 ℃、 应变速率为0.01832~1 s-1的区域。

由于热模拟压缩实验采用变速度的应变速率, 该热加工图应用于实际锻件的塑性加工时, 受限于大型设备使用环境, 对大型TB6钛合金锻件(有效厚度大于100 mm), 考虑其较快的应变速率易导致合金流动能力差、 内部温升加速等问题, 建议选用热加工图中的低应变速率区域(0.02~0.05 s-1)。

6、结论

(1) 当TB6钛合金的变形温度为740~760 ℃、应变速率为0.00248~0.00674 s-1 时, 可得到相对较大的能量耗散效率, 其值为0.40~0.45。 TB6钛合金两相区热变形的失稳区主要集中在变形温度为700~760 ℃、 应变速率为0.01832~1s-1 的区域。

(2) 锻造温度以700~760 ℃为宜。 这是因为考虑到锻造发生在两相区, 变形温度过高会导致α相向β相转变的数量增多, 当变形温度达到790 ℃时, 部分β相呈现条棒状形貌, 与等轴状的α相形貌之间的协调性差, 不利于锻件组织的均匀性。

(3) 锻造的应变速率范围以0.001~0.1 s-1 为宜。 当变形温度一定时, 合金的流变应力与应变速率呈正相关, 应变速率的增加导致位错的缠绕、 塞积加剧, 延缓了动态回复和动态再结晶动力学过程,这也促使流变应力提高, 不利于锻件的精确塑性成形; 同时, 考虑到α相的再结晶程度及其形貌, 应选择应变速率为0.001~0.1 s-1。

(4) 锻造的变形量以40%左右为宜。 随着变形量的增大, 合金再结晶的程度越大, 长条状初生α相等轴发生再结晶而球化转变为初生α相, 综合考虑TB6钛合金两相区变形时钛合金两种形貌的α相含量对其综合性能的影响, 锻造变形量以40%左右为宜。

(5) 变形温度为760 ℃、 应变速率为0.1 s-1 条件下, α相主要以等轴状为主, 而β相中有条状晶粒显现。 此时大、 中、 小3 种角度晶界占比分别约为8.6%、 31.7%和59.8%, α晶粒和β晶粒的晶界处易形成中角度晶界和大角度晶界, 相反小角度晶界主要是由于变形过程位错的累积存在于未再结晶的α相晶粒内部。

(6) 变形温度为760 ℃、 应变速率为0.1 s-1 条件下, α相的再结晶分数约为14.8%, β相的再结晶分数约为4.99%。 相对β相而言, α相发生了更多的动态再结晶, β相主要以动态回复为主; 在热变形过程中, α晶粒和β晶粒在某些方向上表现为较强的织构。

文章引用:徐平安, 花魁, 郭楠等. TB6钛合金两相区变形行为及组织演变规律[J]. 锻压技术, 2024, (10)

相关链接

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2023-05-07 TB6钛合金棒等温锻后热处理工艺研究