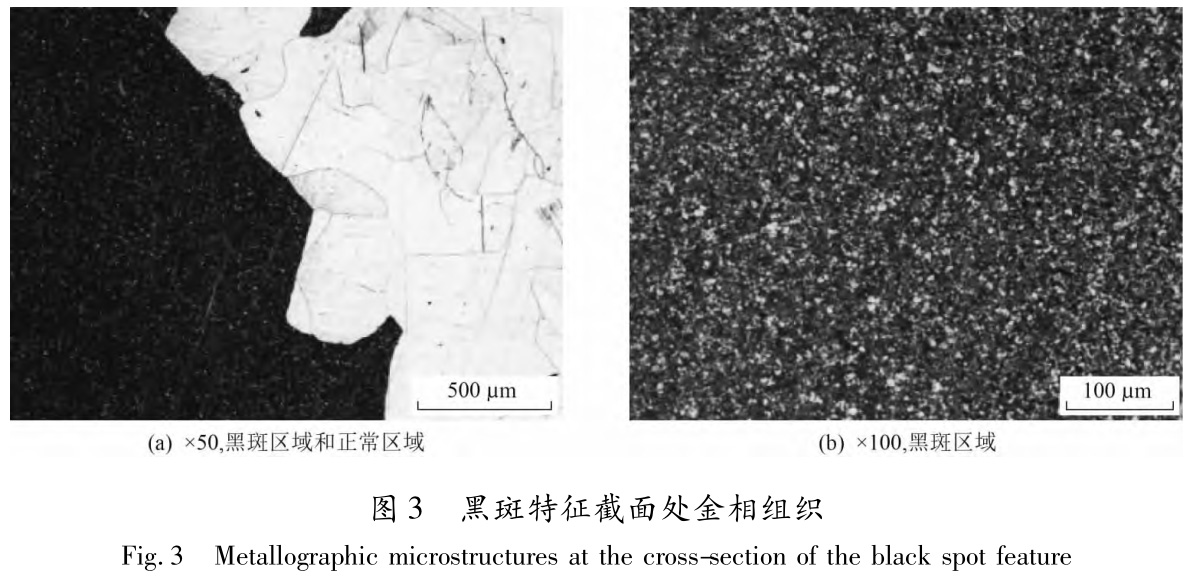

TC18钛合金名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,是由全俄航空材料研究院于20世纪60年代开发的一种典型的近β型高强度高韧性钛合金,其突出特点是在退火状态下具有较高强度,并且具有良好的淬透性[1],该特点使得TC18钛合金非常适合制造飞机大型承力构件。

TC18钛合金中合金元素含量(质量分数)高达17%,高熔点难熔金属Mo含量为5%,易偏析合金元素Fe含量为1%,这些金属的结晶特性不同,因此对该合金的熔炼和合金成分均匀性控制带来极大困难。“黑斑”类特征是TC18钛合金中的一种少见的缺陷,有研究认为该缺陷产生于锻造过程中的再结晶控制过程[2],也有研究认为该类缺陷来自于热变形过程中的组织不均匀现象[3]或铸锭熔炼过程中的成分不均匀[4-5]。可见黑斑特征的成因多且复杂,本工作则对TC18钛合金中的黑斑特征进行全面的剖析并分析其形成机理。

1、钛合金中的黑斑特征简介

TC18黑斑特征并不是典型的低倍缺陷,其主要特征是在低倍片上存在不规则分布的黑斑。从形貌分析看,受实际光照观测条件影响,经常会和表面脏污、不均匀晶粒等其他原因的缺陷相混淆;从分析手段看,多集中于低倍目视观察和高倍组织观察,并辅以基本元素分析,往往不能分析出真实结果。

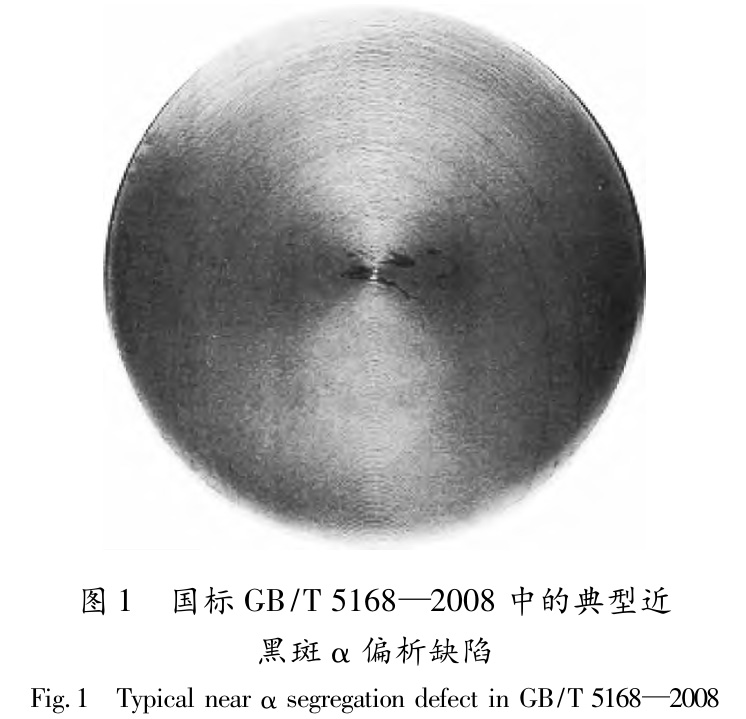

关于黑斑特征,在国标GB/T5168—2008中的图B.4α偏析(TC4)图中可以看到非常类似的形貌,特点都是黑斑,并且有类似于沿原始β晶界分布的形貌[6],如图1所示。

2、黑斑特征的形成原因分析

2.1典型黑斑特征的形貌

在普通低倍试样片上一般不会发现黑斑特征,该特征往往在空烧低倍试样片上发现。TC18钛合金常用标准中的空烧工艺一般为对厚度不超过20mm的样品在Tβ以上10~20K加热30min后空冷,并要求低倍组织上不应有细晶带、细晶环或粗细分明的分层组织。

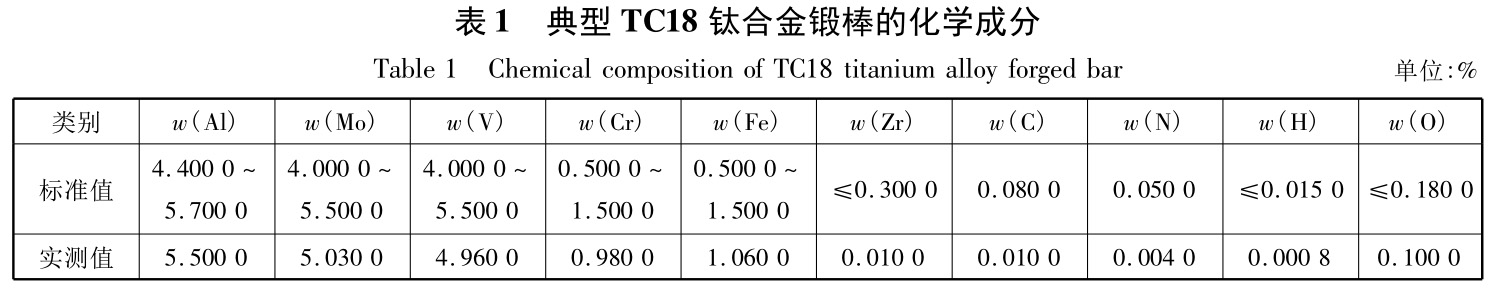

根据以上工艺,设置相变点检测为860℃(设备法,原理为相变时的膨胀系数)的一炉TC18棒材的空烧低倍试样片的空烧工艺为:加热至(875±5)℃,保温30min后空冷;到温装炉,到温计时。目前文献所述[7],典型TC18钛合金材料的成分如表1所示。上述工艺得到的空烧低倍试样片表面宏观形貌如图2所示。从表面形貌中可以发现,黑斑区域不均匀地分布在样品表面,与正常基体存在明显边界,边界的走向与原始β晶界高度类似。这种具有独立边界的形貌证明其组织形态或者成分分布具有不均匀性[8]。

2.2低倍黑斑特征分析

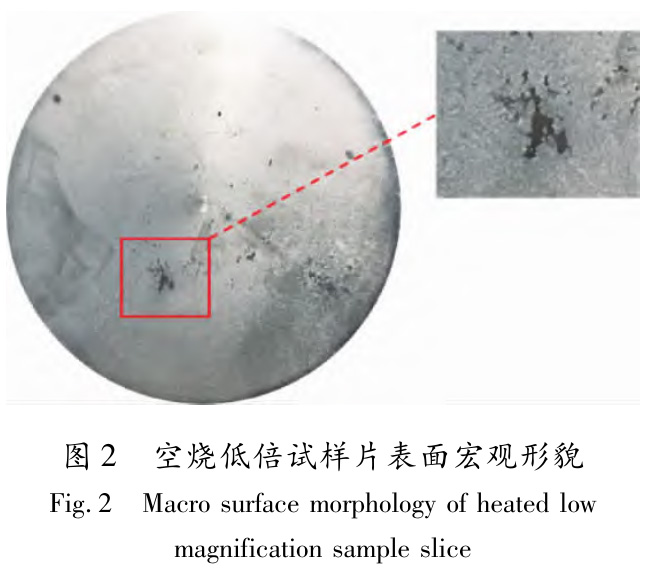

取黑斑处样品观察其金相组织,可见黑斑组织为细小的α+β转变组织,正常区域为正常的β晶粒,如图3所示。因此可以判断黑斑处的组织并未发生相变,值得注意的是某些文献将这种现象称为未发生再结晶[2],这里的再结晶指本应发生的相变点以上的静态再结晶,两者含义基本一致。没有发生相变的原因肯定与该处的相变点与正常区域不一致有关。

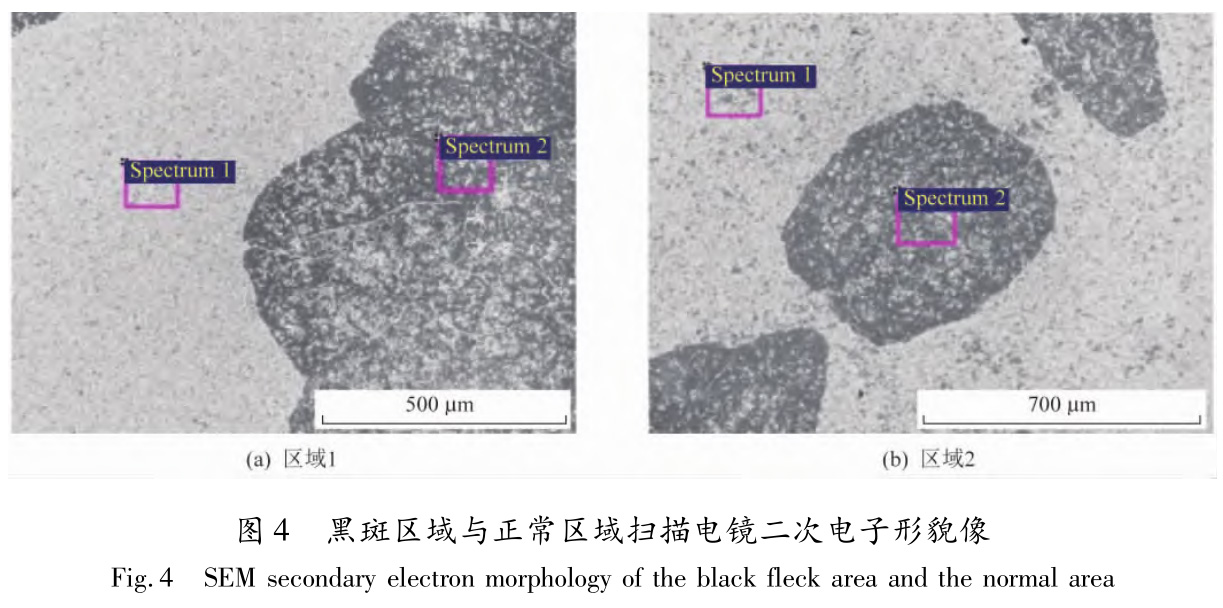

使用扫描电镜对黑斑区域进行二次电子形貌观察,结果如图4所示。二次电子形貌像中原黑斑特征显示为亮色,主要由极细的α+β转变组织组成;原正常区域反而显示为暗色,同样由α+β转变组织组成。这种亮暗色的差异在于α含量和尺寸的差异,黑斑特征晶粒尺寸小,β相含量高,因此颜色更亮。

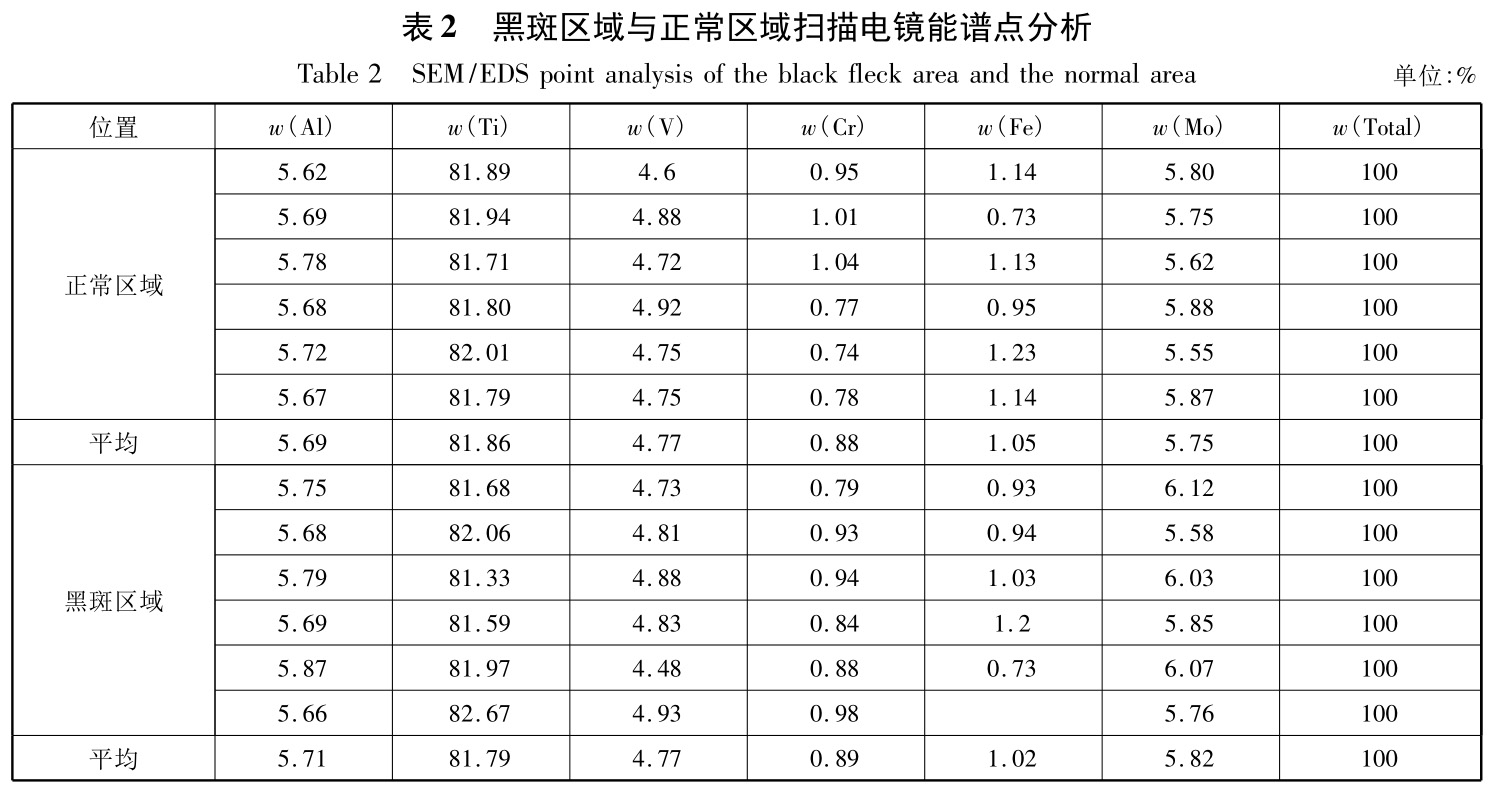

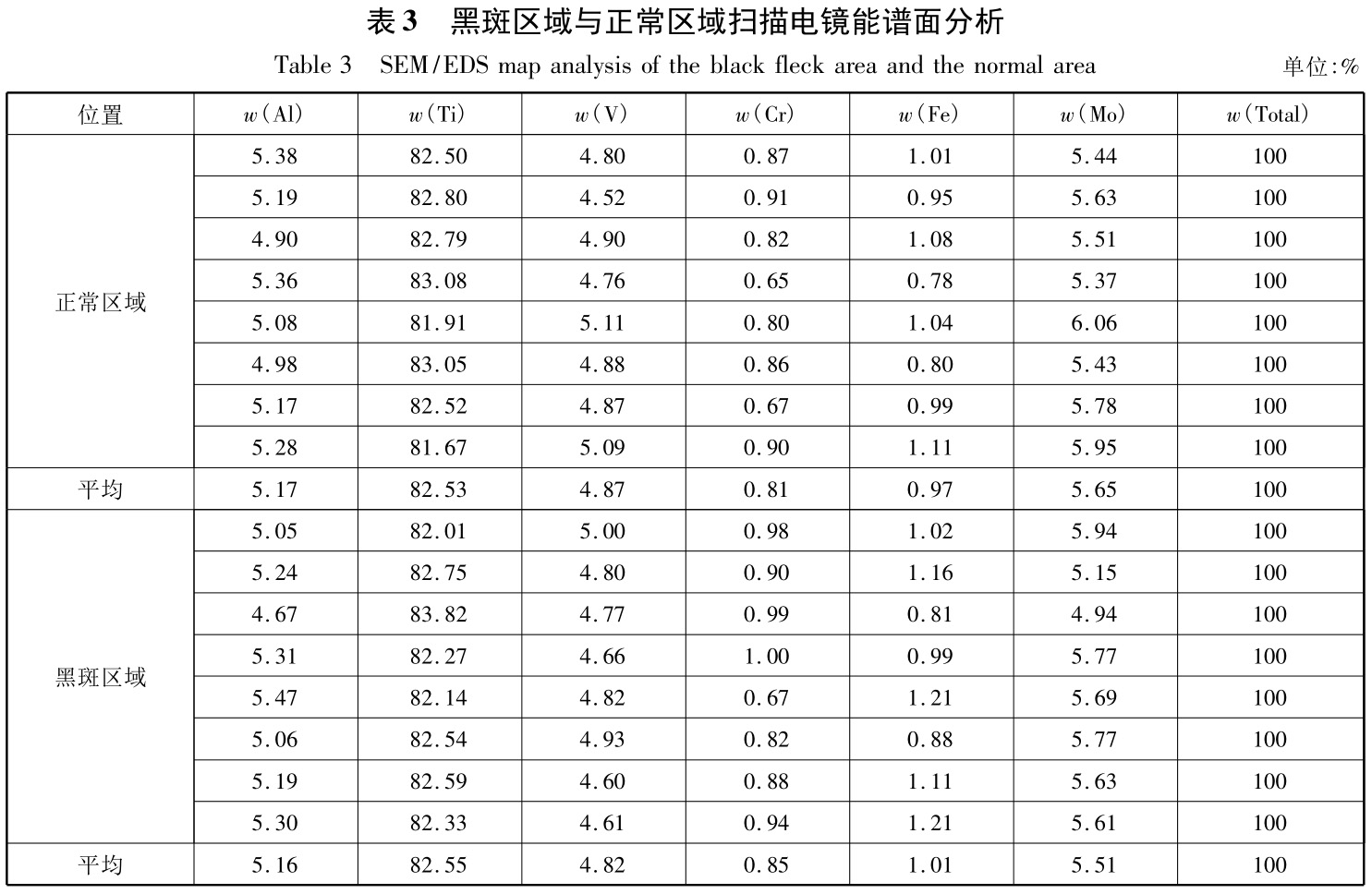

对多个黑斑特征位置进行局部微区点分布成分统计和面成分分析,采用多次采样取平均值的方法进行统计分析,分析区域如图4所示,点和面成分分析分别如表2和表3所示。从中可以看到黑斑区域和正常区域主要的α和β稳定元素(Al、V、Cr、Fe和Mo)并不存在明显差别,可以排除主要合金成分发生偏析的可能性。此外,黑斑特征处并没有观察到典型氢脆和氮化钛夹杂的缺陷特征[9]。

扫描电镜配备的能谱仪的成分分析精度一般为0.1%,但配备有波谱仪的电子探针成分分析精度比能谱分析高一个数量级,可达0.01%,因此使用电子探伤对黑斑典型区域进行成分分析,其分析区域和Cr、Al、Mo和O元素的面分布图如图5所示。从图5中可见黑斑区域的Cr、Al、Mo这3种合金元素分布较为均匀,但黑斑特征处的O元素含量显著高于基体。

钛合金中的O元素主要分为内生和外来带入,内生主要是指当海绵钛原料的氧含量低于需求值,此时会通过添加钛白粉(主要成分为TiO2)的方式加入;外来带入主要是指在真空自耗熔炼时发生异常致使大气中的O元素进入熔炼环节导致O含量增加。如果原因是后者,则增加的O元素必然聚集于外表面。因此黑斑特征中的O元素更可能与钛白粉的添加方式有关。

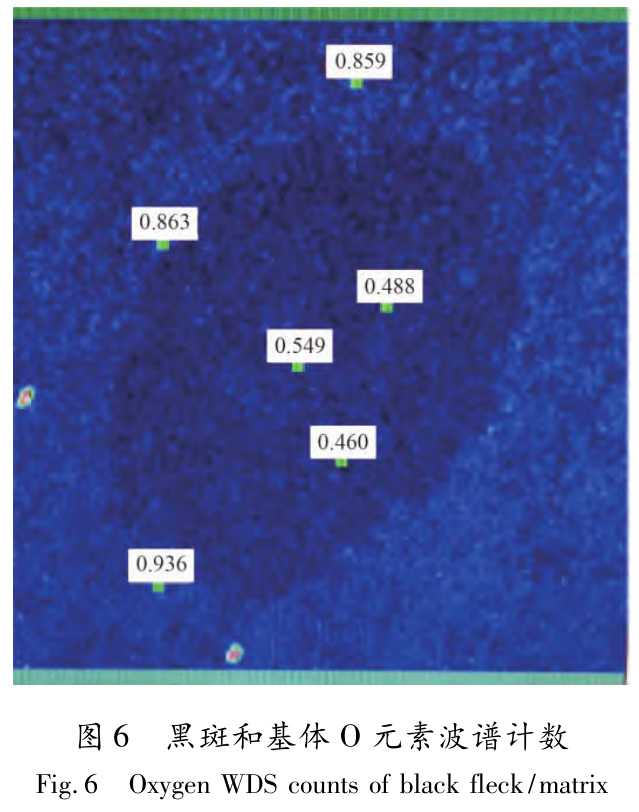

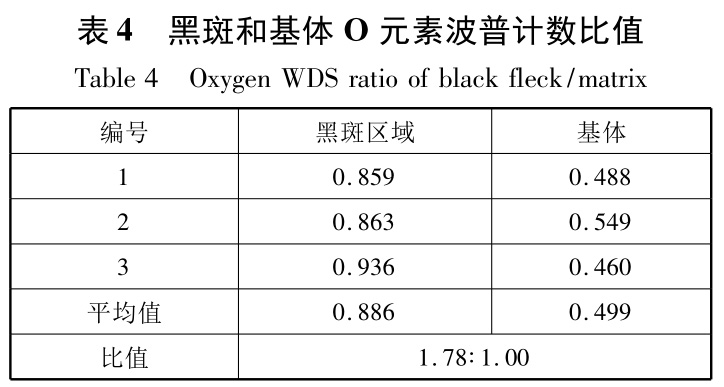

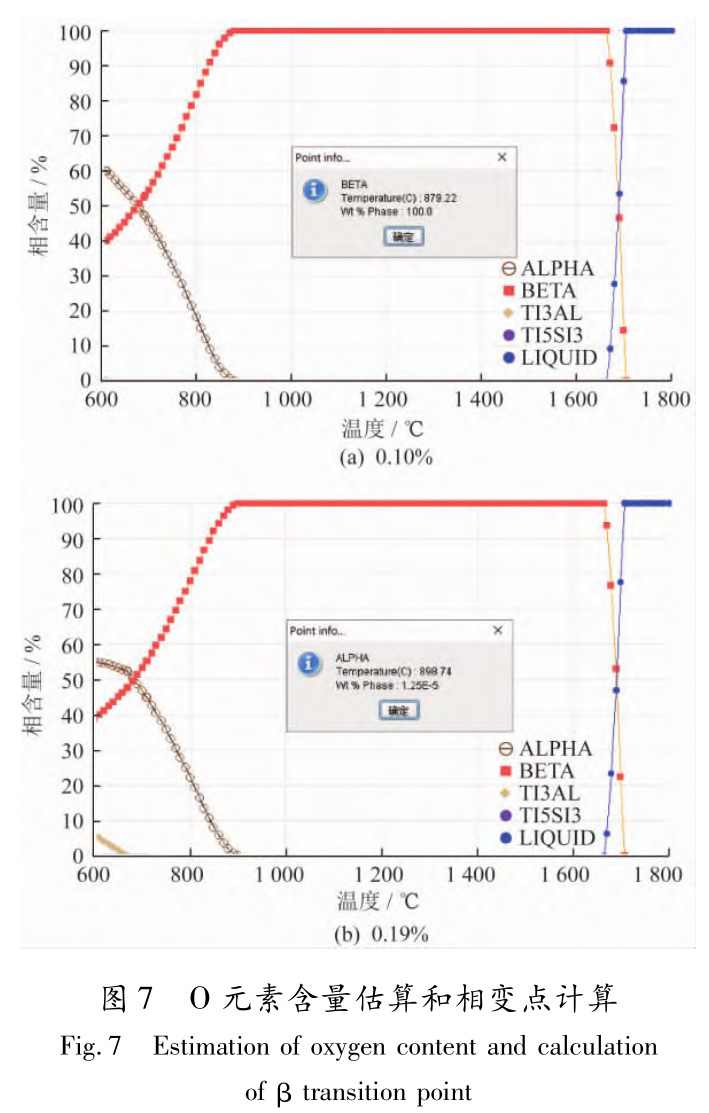

由于电子探针没有配备标样,采用波谱技术比值法来计算黑斑区域相变点。黑斑和基体O元素计数和比值分别如图6和表4所示,黑斑特征O元素与正常区域计数比值为1.78∶1.00,正常区域计数设为铸锭O元素含量为0.10%,则黑斑特征处O元素含量约为0.19%。使用相图计算软件Jmatpro分别计算其他元素相同条件下O元素含量分别为0.10%(正常区域)和0.19%(黑斑特征)的相变点。正常区域相变点为879℃,黑斑区域相变点高于正常区域19℃,为898℃,如图7所示。

在2.1节已述该TC18钛合金的相变点测试值为860℃,根据此值设定的空烧温度为875℃,由于热处理炉的炉温均匀性为±10K,在实际空烧过程中最高温度可达885℃,此时黑斑区域不会发生相变而正常区域却可以发生相变。这与之前观察到的组织形态完全吻合。并且可以判断使用设备法测得的相变点低于真实值。

2.3相变点分析及验证

根据以上分析可以判断计算出的相变点(879℃)与试验给出的相变点(860℃)相差近20K,据此对相变点检测过程进行了调查。使用设备法(原先测试设备)和金相法对该批棒材再次进行相变点检测,检验结果表明采用仪器法测得的相变点为860℃,采用传统金相法测得的相变点为878℃,据此可以判断设备法检测相变点确实低于正常值,具体原因与设备校准,测试操作等多种因素有关。

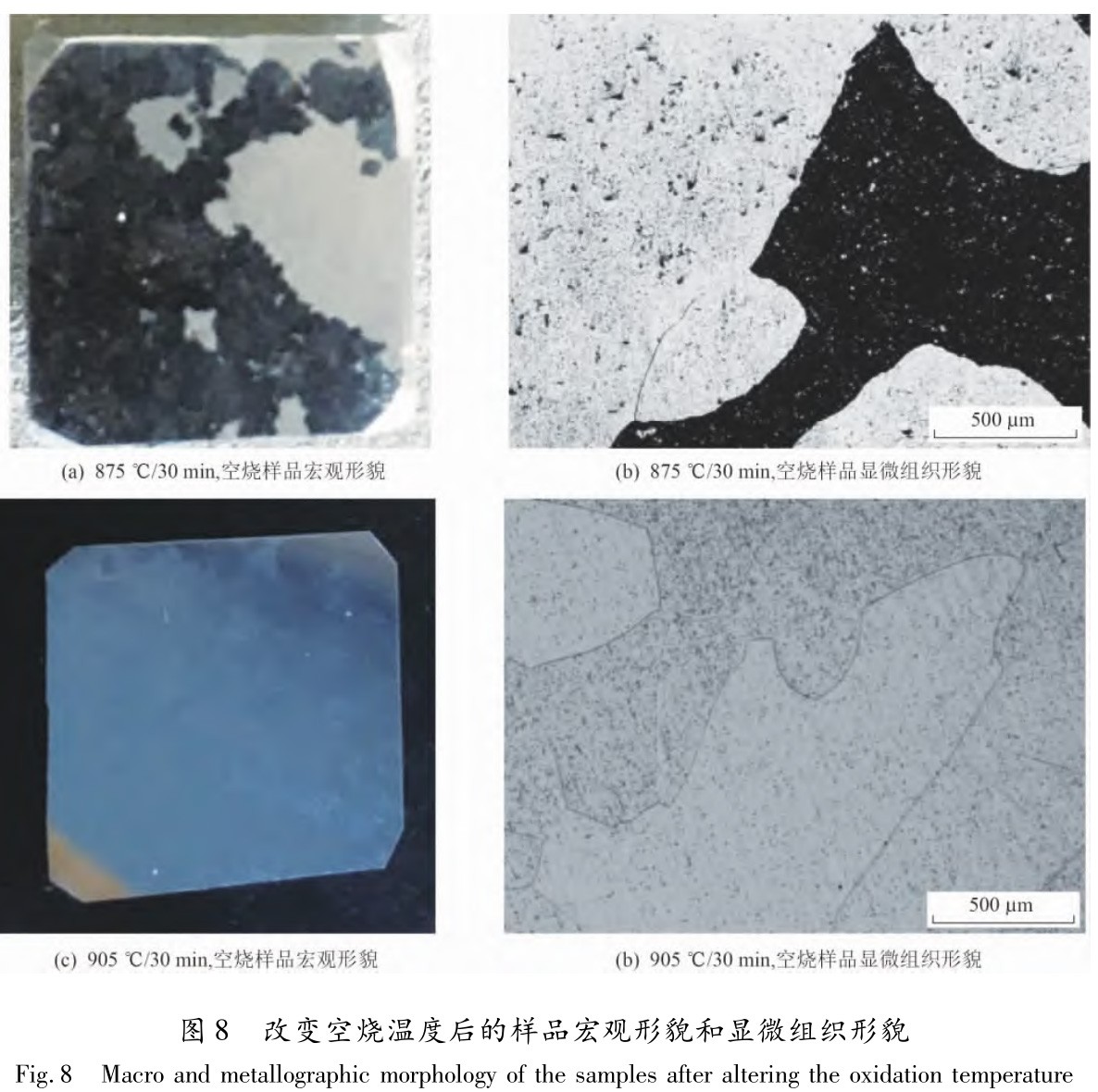

为了进行验证,取小样品重新进行低倍空烧试验。设置空烧温度为905℃,其他工艺条件与之前工艺相同,结果如图8所示。可以看到此时黑斑区域已经完全消失。

3、结论

(1)黑斑特征的成因有多种类型,本文中的黑斑特征由O元素分布不均匀所致,缺陷处的O元素成分偏高从而导致相变点升高至898℃。由于TC18钛合金常规的两相区锻造温度一般在β相变点以下(40~60)K,在此区间锻造时缺陷区域的温度尚未达到相变点,因此组织形态与正常区域有所区别。

(2)正常的元素偏析在金相组织观察时存在一个大的分布范围并有一定程度的扩散区,而该黑斑特征的边界较为清晰,这可能与钛合金铸锭生产过程中钛白粉的加入方式所导致的元素局部不均匀有关。

(3)分析表明,采用设备法测得的相变点明显偏低于正常值,在未解决设备法检测相变点精度的问题之前,目前应以金相法来检测钛合金的相变点。

参考文献

[1]乔恩利,冯永琦,李渭清,等.TC18钛合金大规格棒材锻造工艺[J].金属世界,2013(4):54-55.

[2]朱雪峰,周瑜,樊凯,等.TC18钛合金固溶过程中黑斑组织的形成机理[J].材料导报,2020,34(Z1):289-292.

[3]孙曙宇,吕维洁.TC18钛合金在热变形过程中的组织不均匀现象[J].稀有金属材料与工程,2016,45(6):1545-1548.

[4]高平,赵永庆,毛小南,等.钛合金铸锭偏析规律的研究进展[J].钛工业进展,2009,26(1):1-5.

[5]赵永庆,刘军林,周廉.典型β型钛合金元素Cu,Fe和Cr的偏析规律[J].稀有金属材料与工程,2005,34(4):531-538.

[6]李献军.钛合金铸锭宏观偏析分析[J].钛工业进展,2000(5):31-32.

[7]杨庆,秦桂红,陈杰,等.影响TC18钛合金铸锭成分均匀性的因素[J].宝钢技术,2012(1):16-19.

[8]陈雷,张禹森,张启飞,等.TC18钛合金模锻件低倍组织分层机理及预测[J].中国有色金属学报,2023,33(2):343-352.

[9]雷霆.钛及钛合金[M].北京:冶金工业出版社,2018:476-479.

相关链接

- 2024-10-25 热处理制度对TB3钛合金棒组织及性能的影响

- 2024-10-24 热处理对TC18钛合金组织定量分析及性能影响规律研究

- 2024-10-06 TC18钛合金棒材的组织-服役性能一致性热处理

- 2024-09-19 固溶和时效温度对TC6钛合金棒显微组织与力学性能的影响

- 2024-09-18 固溶处理对TB3小规格钛合金棒材晶粒尺寸和力学性能的影响

- 2024-08-27 热处理对紧固件用TB8钛合金棒材力学性能的影响

- 2024-07-16 变形量对Ti-55531钛合金棒微观组织和力学性能的影响

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-07-02 锻造温度对Ti60钛合金大规格棒材组织及性能的影响

- 2024-06-27 热处理工艺对大规格TC17钛合金棒材组织与力学性能的影响