钛及钛合金具有比强度高、生物兼容性好、无磁性以及密度小等众多优异性能,使得钛及钛合金在生物 工程、化工、海洋工程等多个领域均有十分广泛的应用[1,2]。TA10钛合金是一种常见的近α型钛合金, 该合金的名义成分是Ti-0.3Mo-0.8Ni,属于中等强度钛合金,其具有良好的耐腐蚀以及优异的焊接性能,在 化工领域被广泛应用[3,4]。TA10钛合金通常需要经过热处理工艺处理后进行使用,不同的热处理工艺以 及热处理参数均会改变合金组织结构,而组织结构的改变则会影响合金的力学性能。虽然目前对TA10钛合金 的热处理工艺研究较多,但大多数研究均是以固溶时效、退火工艺为主,而对其它的热处理工艺研究较少, 故本文设定不同温度对TA10钛合金进行加热处理,随后进行随炉冷却。

通过深入研究炉冷处理,可以填补TA10钛合金热处理工艺在这一研究中空白。此外,在实际工程生产中 ,相较于快速冷却方法,随炉冷却更加节能,因为其不需要额外的冷却设备或大量能量来进行快速降温,故 研究炉冷温度对TA10钛合金微观组织与拉伸性能的影响,即可对TA10钛合金的进一步应用提供理论支持,又 可为该合金在工程生产的热处理加工做出新的参考。

1、试验材料与方法

本文选择试验材料是直径为150mm的TA10钛合金棒材,棒材的具体化学成分(质量分数,%)为: Mo0.294,Ni0.77,O0.043,Fe0.066,Ti余量。测得TA10钛合金棒材的相转变点为890℃,根据相转变温 度,设定合金加热温度分别为840℃、860℃、880℃、900℃,其中分别包含了单相区温度与两相区温度。待 合金加热到设定温度后继续保温2hh,随后进行随炉冷却(使用FC表示)。

对经热处理后棒材进行微观组织观察与室温拉伸性能测试,其中合金的微观组织在型号为OlympusPMG3 的光学显微镜下观察并拍照,室温拉伸试验在型号为INSTRON的电子拉伸试验机测试,拉伸式样的断 口微观形貌观察使用型号为JSM-6390的扫描电子显微镜进行观察。

2、试验结果与分析

2.1 微观组织形貌

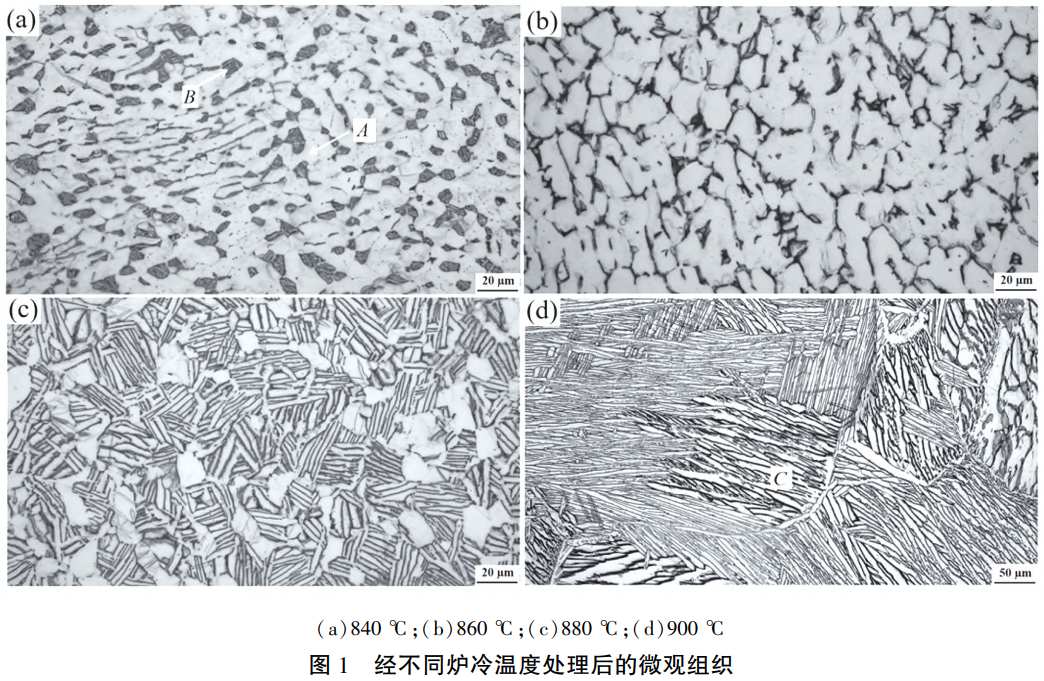

图1为TA10钛合金经不同炉冷温度处理后的微观组织。由图可知,当炉冷温度为840℃时,此时组织由大 量的初生α相(位置A)与β转变组织(位置B)构成,β转变组织中包含大量形貌十分细小的次生α相, 大量初生α相相连在一起形成块状组织。当炉冷温度升高至860℃时,组织中初生α相形貌开始逐渐等轴化 ,β转变组织含量减小,次生α相明显长大,由细小针状形貌转变为棒状形貌。进一步提高炉冷温度至880 ℃,发现此时组织中初生α相形貌均以等轴状为主,并由大量细小棒材的次生α相在基体上均匀分布。当炉 冷温

度升高至900℃后,由于此时温度已经达到单相区温度,故此时组织中的初生α相完全消失,组织中出 现晶界α(位置C),并有粗大β晶粒出现,在β晶粒内部出现大量的α集束,α集束呈现细小条状,平行 或者交叉分布在β晶粒中。

合金在加热过程中,组织中发生α→β相转变,加热温度越高,其转变越充分。当温度升至单相区后, 组织中α相完全转变为β相[5]。当加热温度为两相区时,组织中部分α相转变为β相,另外一部分不变 ,在冷却过程中发生β→α相转变,故此时组织中α相由两部分组成。又因为炉冷的冷却速率十分缓慢,较 慢的冷却时间会使组织中新形成的α相充分长大,其会与原始存在的初生α相融为一体[6],故导致图1( a)组织中的初生α相为大块状。当加热温度升高后,组织中原始初生α相含量降低,析出的次生α相增加 ,较高的温度以及较慢的冷却速率使得次生α相长大,形成图1(c)中的棒材形貌。当加热温度为单相区 时,组织中α相完全转变为β相,随后的随炉冷却过程中,组织中均是析出的次生α相,在炉冷过程中逐渐 长大,最终形成图1(d)中的α集束形貌。由此可知,随着炉冷温度的不断升高,合金的组织类型由等轴 组织(图1(a)(b))转变为双态组织(图1(c)),当加热温度达到单相区后,组织转变粗片层β转 变组织(图1(d))。

2.2 拉伸性能

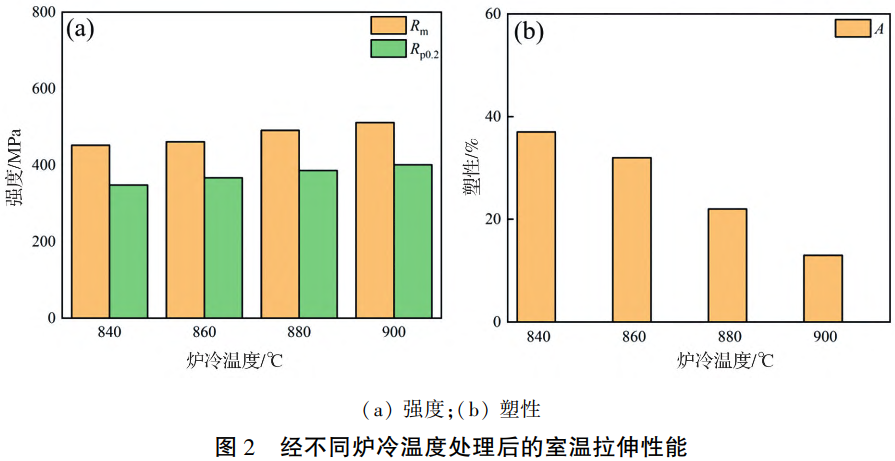

图2为TA10钛合金经不同炉冷温度处理后的室温拉伸性能。由图可知,随着炉冷温度的不断升高,合金 强度随之升高,而合金的塑性随着炉冷温度的升高而降低。其中,合金的抗拉强度Rm由452MPa升高至511MPa ,屈服强度Rp0.2由348MPa升高至401MPa,合金的断后伸长率A%由37%降低至13%。

由图1可知,炉冷温度的改变会影响合金的微观组织形貌,而不同的组织形貌又会对合金拉伸性能起到 不同的作用。相关文献指出[7],微观组织中初生α相含量会影响合金的力学性能,初生α相含量越多, 则合金的塑性性能越优异,这是由于初生α相的晶体取向为无序分布,试样在进行拉伸过程中能够激活组织 中较多的滑移系,使得微观组织的协调性能增加,即塑性更加优异,故炉冷温度在升高过程中,初生α相含 量逐渐减少的同时,合金塑性降低。

而组织中次生α相的含量与形貌是影响合金强度的主要因素[8],这是由于次生α相的形貌十分细小 ,当试样在进行拉伸变形时,次生α相阻碍组织中的位错滑移,导致产生位错塞积现象,需要施加更大的外 应力才能够使得滑移继续进行,故导致合金的强度增加。虽然图1(c)中的次生α相形貌较图1(a)中更 大,这会导致产生的强化效果降低,但因为图1(c)中次生α相含量更多,且初生α相含量更少,在二者 综合作用下,使得其强度更大。结合图1与图2可知,等轴组织强度最小但塑性最佳,粗片层β转变组织的强 度最大塑性较差,双态组织具有较为优异的综合力学性能。

2.3 拉伸断口微观形貌

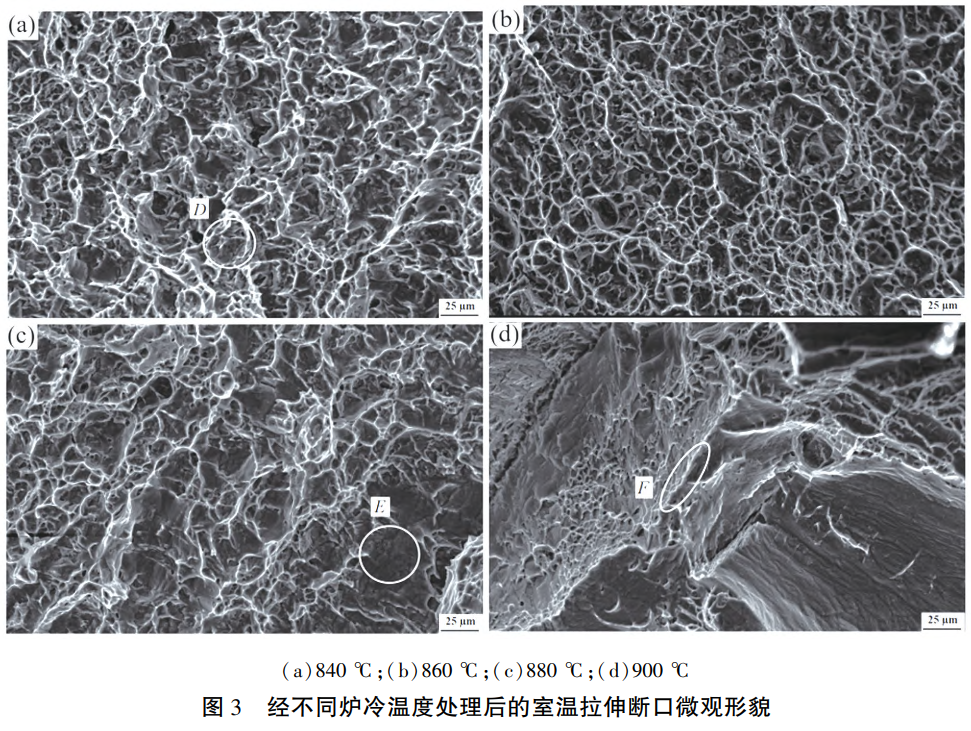

图3为TA10钛合金经不同炉冷温度处理后的室温拉伸断口微观形貌。由图可知,当炉冷温度为840℃与 860℃时(图3(a)(b)),此时的断口微观形貌均是以大量的韧窝(位置D)组成,韧窝以等轴状为主 ,且尺寸较大的韧窝中还包含一定数量的小韧窝。随着炉冷温度升高至880℃时(图3(c)),发现此时组 织中的韧窝数量有所减少,且出现了大量的细小微裂纹。当炉冷温度升高至900℃时(图3(d)),此时温 度已经达到单相区温度,断口微观形貌不再以韧窝形貌为主,而是以岩石状为主,且在岩石状形貌表面分布 着大量的细小韧窝,韧窝的尺寸减小且深度较浅,并发现微裂纹(位置E)数量增加,且有十分明显的撕裂 棱(位置F)出现。

韧窝是体现合金塑性性能的主要因素之一[9],当韧窝数量较多且尺寸较大时,合金塑性性能优异, 而当韧窝数量较小且尺寸减少时,合金塑性性能降低,该现象与图2中的力学性能趋势相一致。而岩石状形 貌是因为组织中出现粗大β晶粒所致,合金在发生断裂的过程中,裂纹会沿着β晶粒的晶界发生断裂,最终 形成岩石状形貌,而微裂纹是由于组织中析出大量次生α相,裂纹扩展在过程中与次生α相相遇时,裂纹扩 展路径除了向前扩展外,还会向垂直裂纹扩展方向进行延伸,导致微裂纹出现,故撕裂棱与微裂纹的出现均 意味

着合金强度升高。

3、结论

(1)炉冷温度会影响组织中初生α相与次生α相的含量,随着炉冷温度的不断升高,初生α相含量降 低,而次生α相含量升高,同时合金的组织类型由等轴组织转变为双态组织,最后转变粗片层β转变组织。

(2)随着炉冷温度的不断升高,合金强度随之升高,而合金的塑性随着炉冷温度的升高而降低。其中 ,合金的抗拉强度Rm由452MPa升高至511MPa,屈服强度Rp0.2由348MPa升高至401MPa,合金的断后伸长率A%由37%降低至13%。

(3)炉冷温度为两相区时,拉伸断口微观形貌由大量的等轴状韧窝组成,炉冷温度为单相区时,断口 形貌以岩石状为主,在炉冷温度升高过程中,断口形貌中微裂纹数量增加,且有撕裂棱出现。

参考文献

[1]岳旭,陈威,李建康,等.TA1纯钛冷轧变形机理[J].塑性工程学报,2023,30(5):186- 194.

[2]刘包发,胡剑南,石俊杰,等.热处理对增材制造TC4钛合金组织结构及耐蚀性能的影响[J].材 料热处理学报,2023,44(5):86-94.

[3]徐梦喜,刘仁慈,黄海广,等.TA10钛合金热连轧板材显微组织及其性能[J].特种铸造及有色 合金,2023,43(4):543-549.

[4]王隽生,史亚鸣,张玉勤,等.短流程制备的TA1和TA10冷轧钛带组织与性能研究[J].钛工业进 展,2022,39(6):13-17.

[5]同晓乐,张明玉,岳旭,等.固溶处理对TC11钛合金组织与性能的影响[J].金属热处理,2023 ,48(2):195-200.

[6]张明玉,运新兵,伏洪旺.热处理冷却方式对TC10钛合金组织与性能的影响[J].金属热处理, 2022,47(8):98-105.

[7]朱宁远,陈世豪,廖强,等.固溶时效处理对TC11钛合金显微组织和硬度的影响[J].金属热处 理,2022,47(12):62-66.

[8]高学敏,王晗,王可迪,等.固溶时效处理对Ti-6Al-4VELI钛合金准静态和动态力学性能的影响[ J].金属热处理,2022,47(11):87-91.

[9]韩颢源,杨涛,邱娟,等.固溶处理对TC4合金组织和硬度的影响[J].金属热处理,2022,47 (6):93-98.

相关链接

- 2024-10-31 TC18钛合金棒黑斑特征机理研究

- 2024-10-30 热处理温度对TC18钛合金棒微观组织与冲击性能的影响

- 2024-10-25 热处理制度对TB3钛合金棒组织及性能的影响

- 2024-10-06 TC18钛合金棒材的组织-服役性能一致性热处理

- 2024-09-19 固溶和时效温度对TC6钛合金棒显微组织与力学性能的影响

- 2024-09-18 固溶处理对TB3小规格钛合金棒材晶粒尺寸和力学性能的影响

- 2024-08-27 热处理对紧固件用TB8钛合金棒材力学性能的影响

- 2024-07-16 变形量对Ti-55531钛合金棒微观组织和力学性能的影响

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-07-02 锻造温度对Ti60钛合金大规格棒材组织及性能的影响