金属材料具有高塑性、高延展性和抗腐蚀等特点,在现代工业和生物医学领域均扮演着不可或缺的角色[1−3],推动了科技的进步和人类生活质量的提升。在现代工业领域,金属材料被用于制造结构件、机械零件、电线、电缆、电子器件等,支撑了现代电子行业的发展,同时,由于其能承受极端温度和压力,在航空航天、汽车发动机等领域具有重要应用。在生物医学领域,金属材料被用于制造医疗器械、生物材料、诊断设备,如手术工具、人工关节、支架、种植牙、X 射线机、核磁共振仪、药物植入物等[4]。然而,在实际应用过程中,由于复杂环境因素的影响,金属材料的性质会发生改变,存在一定的安全隐患,我国每年因腐蚀造成的经济损失约占 5%,全球每年腐蚀引起的经济损失超过 4万亿美元。腐蚀还会导致严重的环境污染和各种灾难。因此,改善金属材料的抗腐蚀性能至关重要。

目前,常见的金属防腐蚀方法包括:改变成分(抗腐蚀合金)、电化学保护(牺牲阳极)、涂层保护、改善腐蚀环境(添加缓蚀剂)等。其中,涂层保护因工艺简单,成本低,易于与其他方式复合而成为最常用的防腐蚀方法。

超疏水表面除了具有良好的耐蚀性之外,还具有自清洁、油水分离、减阻、防结冰、防紫外线等功能[5−7]。近年来,针对超疏水表面的研究越来越多,研究发现,超疏水表面能显著改善金属的抗腐蚀性能,是一种适用于金属材料的防护涂层。因此,本文介绍了超疏水表面的基础理论,重点综述超疏水涂层在不同金属基底上的研究进展。为开发新型功能材料,推动相关技术进步,促进多领域的交叉应用提供参考和指导。

1、 超疏水表面防腐蚀的基本原理

超疏水表面是指当液滴与固相的接触角度超过 150°、滚转角度小于 10°的一类特殊表面层[8]。

而液体在固体表面上的接触角与固-液界面润湿性有很大关系。润湿性是指液滴在固体材料表面铺展的能力,用接触角来度量,其大小可以直观反映材料的润湿状况。托马斯杨提出了杨氏方程[9],用于计算液体在固体表面的接触角,其假设液滴在平滑物质表面上的接触角恒定,大小与表面能有关,表面能越低接触角越大。但是实际存在的物质并没有绝对平滑的表面,其表面都有一定的粗糙度,这会影响到润湿性。WENZEL[10]认为液滴会充满粗糙表面的沟槽,使得真实的接触面积大于可观面积,其在杨氏方程的基础上引入粗糙度系数,提出了Wenzel 模型,但是表面过于粗糙时 Wenzel 模型不成立。基于此,科学家们提出了 Cassie 模型[11],其认为当材料表面达到一定粗糙度时,液滴并非充满沟槽,而是悬吊在粗糙表面,构成固−液−气三相的复合接触界面。通过增大材料表面的粗糙度,可以增大气液接触面,降低固液接触面所占比例,从而增大固液接触角。超疏水表面具有微纳粗糙结构和较低的表面能[12],可以有效地隔绝腐蚀性介质和金属基体。同时,在不改变表面粗糙度的情况下,利用低表面能物质可以有效增加液−气界面的表面张力,进而改善超疏水表面的疏水性能。

2、 超疏水涂层在金属防腐领域的研究进展

超疏水涂层能有效减少金属表面与腐蚀介质的接触面积,阻碍侵蚀颗粒进入,从而防止金属锈蚀,延长部件使用寿命。迄今为止,国内外学者针对镁合金、铝合金、碳钢、钛合金等材料表面超疏水涂层制备技术开展了大量研究。

2.1 镁合金表面超疏水涂层

中国拥有丰富的镁矿资源,约占全球总储量的70%,且品质极佳[13−14]。然而,镁作为活泼元素,电化学活性较高,标准电极电势较低,与其他金属接触时,镁易作为阳极发生腐蚀,因此提高其抗腐蚀性能具有重要现实意义[15−16]。目前,制备镁合金表面超疏水涂层的技术主要有电化学沉积法、阳极氧化法、刻蚀法、水热法、浸泡法等[17−21]。

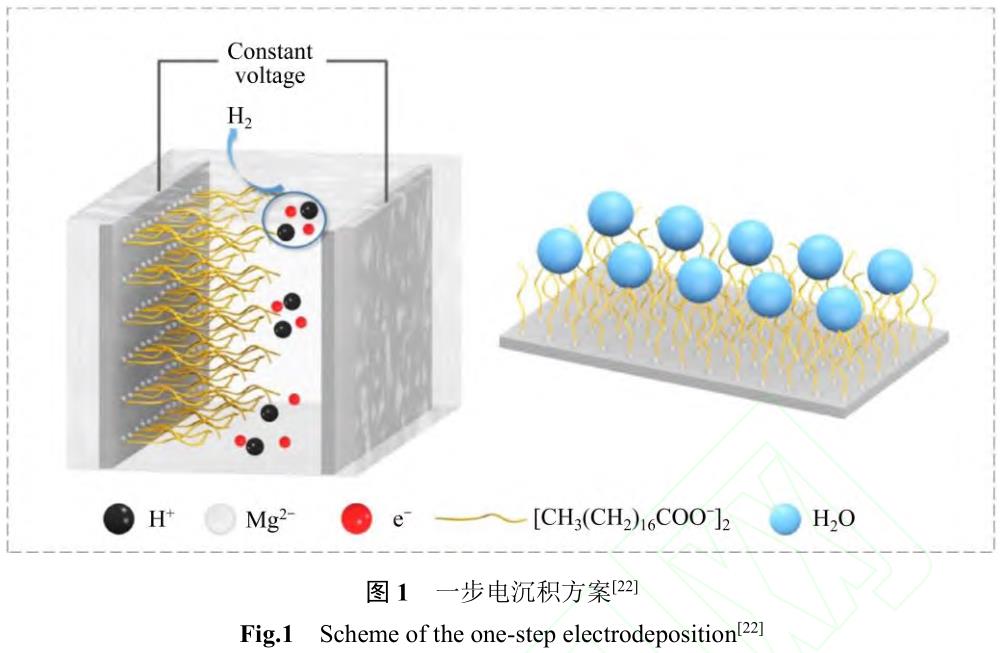

ZHENG 等[22]以 AZ31 镁合金为基底,硝酸镁和硬脂酸乙醇溶液为电解质,采用一步电沉积法成功在镁合金表面制备出超疏水涂层,如图 1 所示。

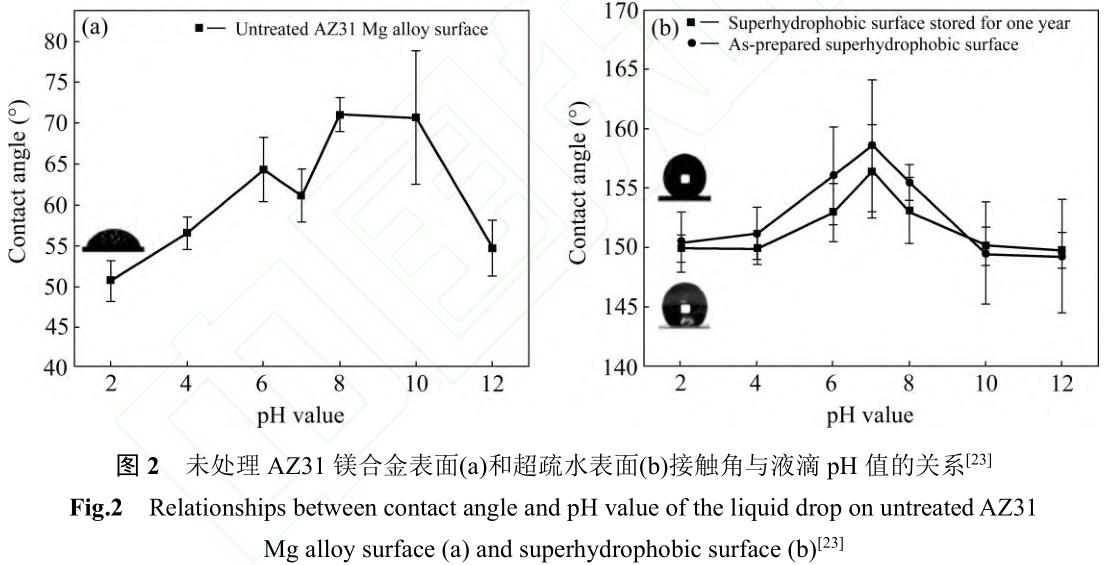

当硬脂酸与硝酸镁物质的量比为 10∶1 时,涂层的腐蚀电流密度远低于镁合金基体的腐蚀电流密度,接触角可达 161.1°,具有优异的抗腐蚀性能。LI 等[23]采用水热合成法在 AZ31 镁合金表面制备超疏水涂层。图 2 所示为未处理 AZ31 镁合金表面和超疏水表面接触角和液滴 pH 值的关系,未处理镁合金表面的润湿性与超疏水表面有很大差异。未处理AZ31 镁合金表面的接触角小于 70°,且随酸碱条件的不同而变化。超疏水表面可排斥静水接触角为156.7°,具有化学稳定性和长期稳定性,与未处理镁合金表面相比,超疏水表面在低温环境下具有抗冰性能和更低的腐蚀电流密度。

虽然超疏水涂层在镁合金中已经得到了广泛应用,但是其构筑过程中往往忽视了镁合金本身的理化特性,如部分水(酸)液/膜组分对镁合金具有较强的化学腐蚀作用。此外,超疏水涂层在使用时会出现物理破坏,导致防腐蚀能力下降。因此,如何使超疏水涂层具有自修复功能,从而保持其抗腐蚀性能,是当前的研究热点[24]。DING 等[25]以镁合金为研究对象,在其表面构建一种具有主动响应性的主−客双效响应涂层。将“客机”机械二氧化硅纳米微粒作为载体,在主体自组装微粒阻隔层中添加智能化的纳米微粒,在特定条件下,物理屏障涂层会在受到碱/Mg2+双重刺激时展现自我修复的特性。

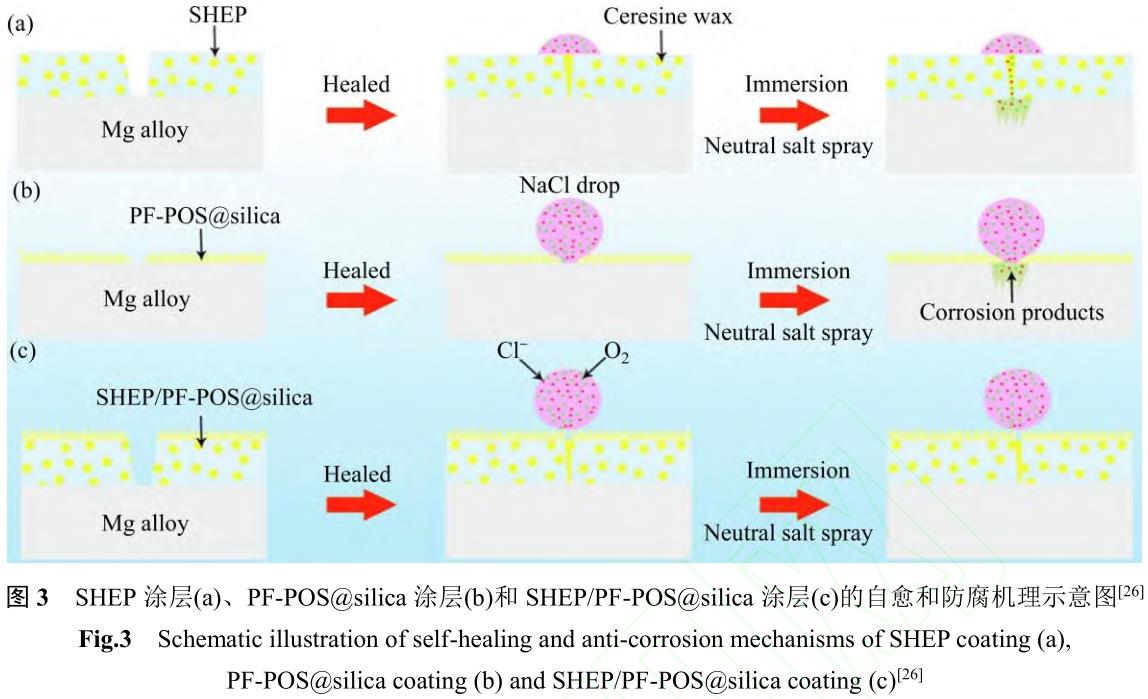

ZHAO 等[26]将高密度自修复环氧树脂(self-healingepoxy resin, SHEP)与多孔超双疏涂层复合,研制出一种自愈合超双疏涂层,实现了对镁合金的高效防腐防护。图 4 所示为 SHEP 涂层、全氟癸基聚硅氧烷 改 性 二 氧 化 硅 (perfluorodecyl polysiloxanemodified silica, PF-POS@silica)涂层和 SHEP/PF-POS@silica 涂层的自愈和防腐机理示意图。由于双层结构的协同效应,SHEP/PF- POS@silica 涂层显示出优良的超双疏性能,具有高接触角、低滑动角、较好的冲击和弹跳性能、优异的抗腐蚀性和自愈合性能,并可在遭受严重物理破坏或多次刮擦后仍保持良好的自愈性。

2.2 铝合金表面超疏水涂层

作为地壳中含量最高的一种金属元素[27],铝及其合金是重要的工程原料。铝合金在大气中通常会生成钝化膜,以防止其被腐蚀,但钝化膜容易损坏且不易修复[28],从而导致金属部件过早损坏,造成经济损失,环境污染,甚至人员伤亡。目前,常用的铝合金防腐蚀技术主要有表面铬化处理[29]、稀土转化[30]、电沉积等,但这些技术都存在污染环境、抗腐蚀性能不佳等问题。而通过化学刻蚀法在亲水性铝合金表面制备超疏水涂层,无需使用复杂的仪器设备,操作简便,成本低廉,适合进行大规模工业生产[31]。

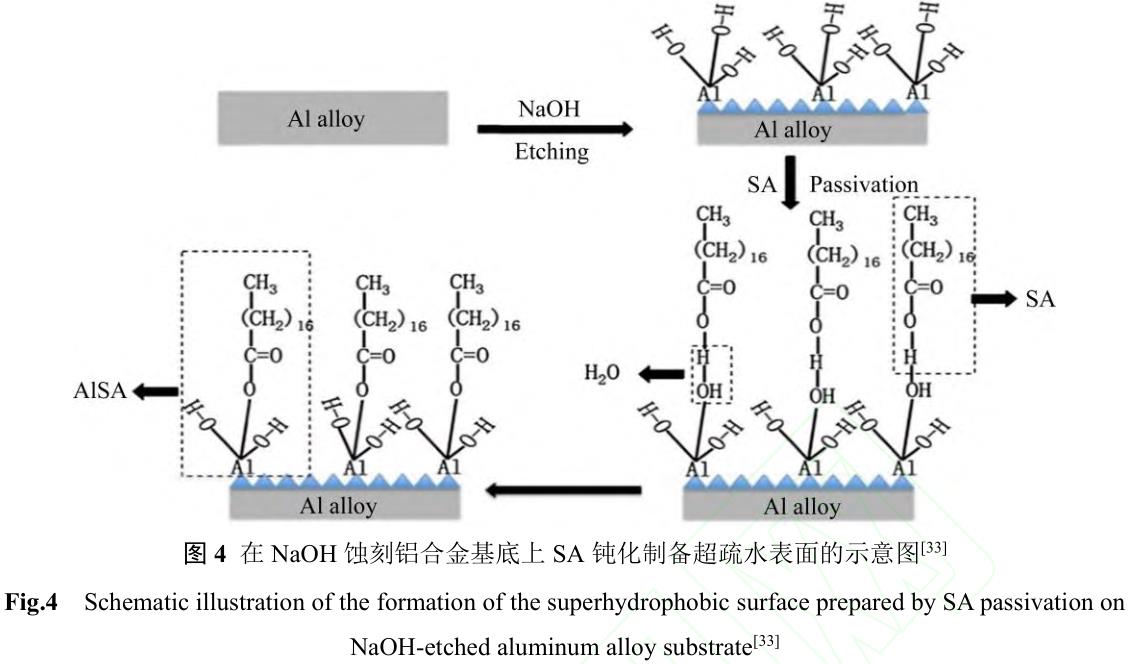

LI 等[32]采用机械研磨、盐酸蚀刻、高锰酸钾钝化和氟烷基硅烷改性工艺,在 6061 铝合金上制备超疏水表面,其超疏水性优于传统两步工艺制备的超疏水涂层,通过调整蚀刻时间和钝化时间,可精细地控制铝合金表面微纳米级阶梯状分层结构、纳米级珊瑚状和网状凸起结构的超疏水形态。蚀刻 6min 后钝化 180 min 的样品(E6P180)超疏水表面接触角为 155.7°,对 4 L 液滴的黏附力非常小,其表面缓蚀效率比只蚀刻 6 min 的样品(E6)提高了75.87%。HUANG 等[33]采用碱性 NaOH 溶液化学刻蚀法制备超疏水铝合金基底,然后用乙醇硬脂酸(stearic acid, SA)溶液进行钝化,如图 6 所示。研究发现,经 SA 钝化处理后,在 NaOH 蚀刻铝合金基底上产生了片状硬脂酸铝(AlSA)微纳米结构,铝合金基体上的超疏水片状 AlSA 作为一种物理屏障可延缓电解质的渗透,有效提高材料的抗腐蚀性能,并且在 SA 钝化 1 min 后,水接触角大于 150°。

采用化学刻蚀法可以获得性能优异的超疏水涂层,但需要采用低表面能改性材料,这些材料不但会危害人类健康,而且在物理摩擦过程中很容易损坏,导致涂层机械稳定性较差和抗腐蚀性能不佳。因此,开发一种简便、高效、安全的超疏水表面制备方法具有重要的理论和实际应用价值。功能化的碳纳米管可用于制备超疏水表面[34]。LAU 等[35]在镀有 Ni 基催化剂的 Si 片表面上采用等离子体促进化学汽相沉积法制备了一种垂直取向的碳纳米管阵列,获得的碳纳米管阵列表面初始接触角约为160°。HUANG 等[36]以 C2H2 作为碳源,利用气相沉积法,在包覆 Fe-N 复合材料的薄层板上制备碳纳米管阵列,并在碳纳米管阵列表面沉积了一层接触角为 159°的 ZnO 薄膜,使得材料的超疏水性能大幅度提高,而且在长期工作过程中,材料表面的接触角几乎不会改变,具有稳定的超疏水性能。

2.3 碳钢表面超疏水涂层

碳钢具有很高的表面能,因此,水滴极易在其表面扩散,造成腐蚀,尤其是长时间在海洋环境下,碳钢表面的氧化膜保护层会被海水中的氯离子破坏,从而产生局部腐蚀,大大缩短了碳钢的使用寿命[37]。

JENA 等[38]采用电共沉积法,在碳钢表面制备镍−还原氧化石墨烯−肉豆酱酸超疏水涂层。研究发现,使用与硅烷或氟化聚合物相比成本低、表面能低的肉豆酱酸进行沉积后改性,水滴在超疏水表面具有优越的弹跳性能;使用正磷酸对碳钢试样进行预处理和涂层表面氧化石墨烯的存在,使涂层的附着力更强。超疏水涂层表面与未覆盖超疏水涂层的表面相比,具有良好的抗腐蚀性能,阻抗增加了 3个数量级,腐蚀电流密度下降了 2 个数量级。当电解液温度为 45 ℃,电流密度为 60 mA/cm2 时,接触角达到最大值,为(174±1.5)°,在 NaCl 溶液中浸泡 96 h 后,超疏水涂层的阻抗值比碳钢基底的高,说明超疏水涂层具有良好的耐久性,并且具有良好的自清洁能力和机械稳定性。JOÃO 等[39]使用硝酸铈铵和氯化铈代替屏障涂层中有害的铬酸盐作为金属盐前驱体,用溶胶-凝胶法在碳钢基体上开发陶瓷氧化铈涂层,结果表明,以硝酸铈铵或氯化铈为前驱体,200 ℃煅烧的溶胶−凝胶铈基涂层的总阻抗比裸钢提高了一个数量级,这表明涂层能提供较好的抗腐蚀保护。此外,在温度为 200 ℃、加热速率为 5 ℃/min 条件下,使用硝酸铈铵作为前驱体,获得的涂层抗腐蚀性能最佳,与碳钢相比,其腐蚀极化曲线上的阴极极化曲线电流密度降低了 2 个数量级,腐蚀电位提高了 380 mV,可作为碳钢和其他金属表面的屏障防护材料。

传统的聚氨酯、环氧树脂等防腐涂层大多是亲水性的,腐蚀性离子极易渗入涂层/金属界面,大大缩短了金属的使用期限[40]。且随着传统设备的升级换代及对绿色化学的追求不断提高,发展环保型有机阻锈剂是当前化工领域的一个重要研究方向[41]。

利用天然植物萃取液在盐酸中对低碳钢进行有效保护,受到了广泛的重视。MEHDIPOUR 等[42]发现芦荟提取物在 1 mol/L 硫酸溶液中作为一种绿色缓蚀剂,能有效减缓钢材的腐蚀过程。芦荟素、芦荟树脂和芦荟大黄素(即芦荟活性成分)主要含有 O—H、C=O、C—O 和 O—杂环官能团,这些官能团上的氧原子使得芦荟提取物对钢材具有优异的防腐性能。LI 等[43]以竹子为原料,研究了竹叶提取物对冷轧钢在 1.0~5.0 mol/L HCl 和 0.5~5.0 mol/LH2SO4 溶液中的缓蚀作用。结果表明,在 HCl 和H2SO4 溶液中加入竹叶提取物,可在冷轧钢表面形成一层保护膜,有效避免钢材受到腐蚀。

2.4 钛合金表面超疏水涂层

钛及其合金为代表的医用金属材料已被广泛用于临床硬组织的手术植入和人体软组织修复。但在低温条件下,特别是在高湿度环境中,钛合金表面易结霜,从而加速表面的锈蚀和微生物的生成,以及增加零部件质量,导致其工作效率和准确性大幅降低。为了解决上述问题,通常对材料进行表面修饰,使其具有特定的功能[44−48]。

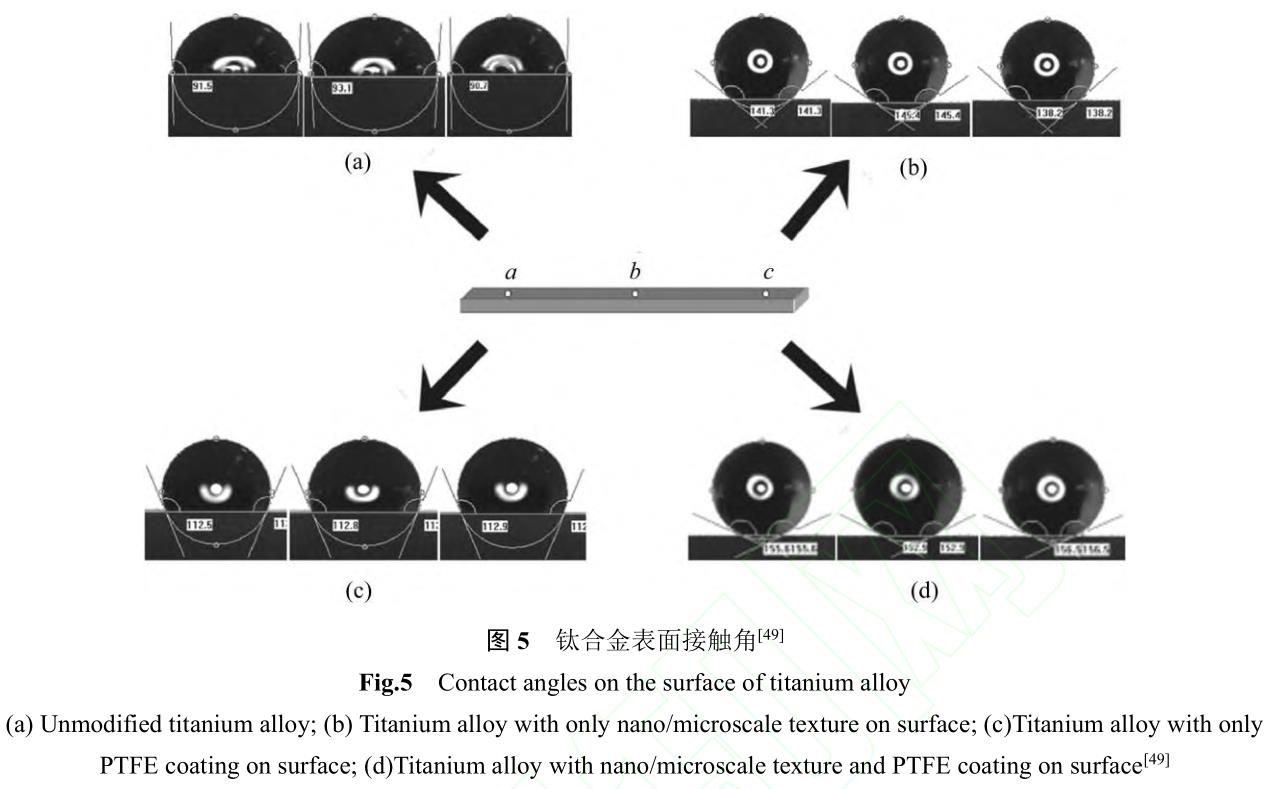

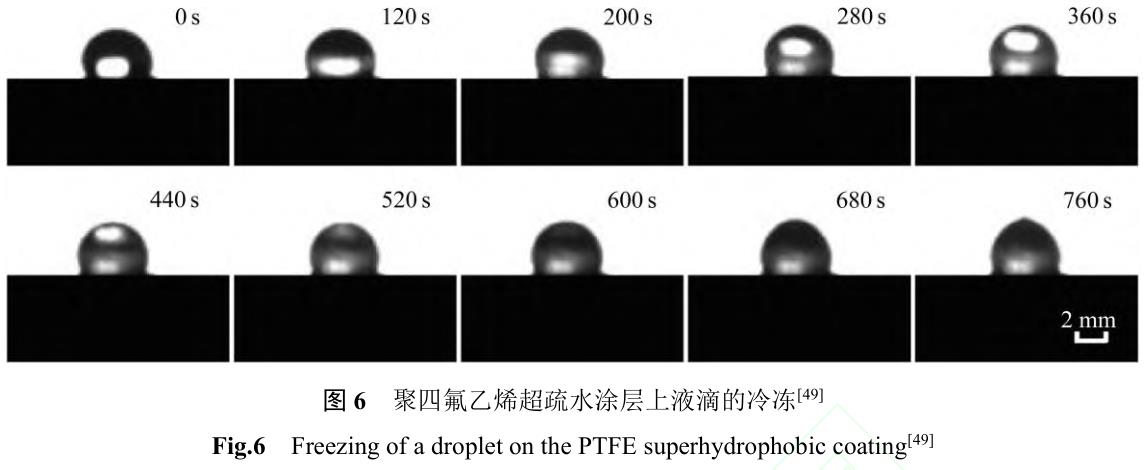

QIU 等[49]在钛合金表面制备了一种结构简单、成本低廉的聚四氟乙烯 (polytetrafluoroethylene,PTFE)超疏水涂层,以提升其防冰性能。先利用光纤激光技术在钛合金表面制备纳微米级织构,再将聚四氟乙烯涂层的纳米结构叠加在纳微米级织构上,在材料表面形成复合纳米结构,此时钛合金表面平均接触角最大(见图 5),钛合金超疏水性能最好。由于 PTFE 超疏水涂层的黏附性较低,尽管钛合金的斜面很平缓,超疏水涂层依然能在常温下有效地阻止液体滞留于钛合金表面。液滴在未改性的钛合金表面冻结所需时间为 103 s,而在 PTFE 超疏水涂层上的冻结时间则延长至 760 s。这表明 PTFE超疏水涂层能显著延缓钛合金表面结冰,并且能在持续冻融条件下保持稳定,不会因为偶然结冰而失去作用,液滴在 PTFE 超疏水涂层上的冻结情况如图 6 所示。HU 等[50]利用纳秒激光技术在钛合金表面制备微纳级分层结构,通过有机聚硅氮烷涂层代替昂贵、对环境有害的氟碳改性基材,并对有机聚硅氮烷涂层进行功能化,获得一种新型仿生超疏水表面,其中有机聚硅氮烷涂层中掺杂了 ZnO 纳米粒子,赋予了钛合金基体超疏水、抗腐蚀和抗菌性能。

当激光扫描速度为 20 mm/s 时,超疏水表面的接触角约为 164.1°,接触滑角约为 1.5°,腐蚀电流密度为 1.016×10−9 A/cm2,钛合金的整体性能显著提高。这种简便、低成本的方法可以推动低黏附剂超疏水表面在钛合金生物医学和防污领域的新应用[51]。LI等[52]同样采用纳秒激光技术对钛合金表面进行加工处理,获得了具有超疏水性能的增透微观结构,并将其与未经处理的试样作比较。研究发现,经过激光处理的工件表面,整体反射率小于 6%,而未加工表面的反射率约为 50%,且加工速度越低,微观结构的光捕获效应越显著。该工艺成本低,效率高,适用于工业生产。随着激光科技的不断进步,其在科学研究及工业生产中的应用将会越来越广泛[53]。

3、 总结与展望

超疏水表面因其独特的疏水性能,在金属防护领域展现出巨大的应用潜力。本文从超疏水表面原理出发,分别介绍了镁合金、铝合金、碳钢、钛合金表面超疏水涂层的发展状况。经超疏水表面处理后,金属材料的腐蚀速率显著降低。超疏水涂层能充当金属基材与腐蚀介质之间的屏障,保护金属材料,减少或避免其腐蚀。目前,金属材料表面超疏水涂层已从单一追求优异的疏水性发展为追求良好的耐磨性和机械稳定性等多重性能。未来的研究应重点关注价格低廉且环保的涂层材料的开发应用,同时,优化涂层制备工艺,增强涂层与基材的结合力,延长涂层使用寿命,从而进一步提高金属材料的性能和可持续性,推动金属材料领域的发展。

REFERENCES

[1]姚勇, 刘国军, 黎石竹, 等. 金属材料腐蚀预测模型研究进展[J]. 中国腐蚀与防护学报, 2023, 43(5): 983−991.

YAO Yong, LIU Guojun, LI Shizhu, et al. Research progress of corrosion prediction model of metallic materials[J].Journal of Corrosion and Protection in China, 2023, 43(5):983−991.

[2]BARTHWAL S, LEE B, LIM S H. Fabrication of robust and durable slippery anti-icing coating on textured superhydrophobic aluminum surfaces with infused silicone oil[J]. Applied Surface Science, 2019, 496: 143677.

[3]连峰, 张会臣, 庞连云, 等. 超疏水Ti6Al4V表面的制备及其润湿性[J]. 纳米技术与精密工程, 2011, 9(1): 6−10.

LIAN Feng, ZHANG Huichen, PANG Lianyun, et al.Fabrication of superhydrophobic surfaces on Ti6Al4V alloy and its wettability[J]. Nanotechnology and Precision

Engineering, 2011, 9(1): 6−10.

[4]姜久仰, 刘宏宇, 徐吉林, 等. 医用Ti-6Al-4V合金表面氟硅烷超疏水涂层的制备及生物学性能[J]. 稀有金属材料与工程, 2019, 48(6): 1884−1891.

JIANG Jiuyang, LIU Hongyu, XU Jilin, et al. Preparation and biological properties of fluoroalkyl silane superhydrophobic coatings on biomedical Ti-6Al-4V alloy[J].

Rare Metal Materials and Engineering, 2019, 48(6): 1884−1891.

[5]陈俊, 王振辉, 王玮, 等. 超疏水表面材料的制备与应用[J]. 中国材料进展, 2013, 32(7): 399−405.

CHEN Jun, WANG Zhenhui, WANG Wei, et al. Preparation and application of superhydrophobic surface materials[J]. Progress of China Materials, 2013, 32(7): 399−405.

[6]YUAN G, LIU Y, NGO C V, et al. Rapid fabrication of anti-corrosion and self-healing superhydrophobic aluminum surfaces through environmentally friendly femtosecond laser processing[J]. Optics Express, 2020, 28(24): 35636−35650.

[7]LIN T C, LEE D J. Cotton fabrics modified for use in oil-water separate on: a perspective review[J]. Cellulose, 2021, 28(8): 4575−4594.

[8]YAN Y Y, GAO N, BARTHLOTT W. Mimicking natural superhydrophobic surfaces and grasping the wetting process:a review on recent progress in preparing superhydrophobic surfaces[J]. Advances in Colloid and Interface Science, 2011,169(2): 80−105.

[9]YOUNG T. Experiments and calculations relative to physieal opties[J]. Philoso-Phical Transactions. 1804, 94: 1−16.

[10] WENZEL R N.Resistance of solid sufaces to wetting by water[J]. Ind Eng Chem, 1936, 28(8): 988−994.

[11] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40(1):546−551.

[12] FIHRI A, BOVERO E, AL-SHAHRANI A, et al. Recent progress in superhydrophobic coatings used for steel protection:a review[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2017, 520:378−390.

[13] 潘复生, 王敬丰, 章宗和, 等. 中国镁工业发展的机遇、挑战和责任[J]. 中国金属通报, 2008(2): 6−14.

PAN Fusheng, WANG Jingfeng, ZHANG Zonghe, et al.Opportunities, challenges and responsibilities of magnesium industry development in China[J]. China Metal Bulletin,2008(2): 6−14.

[14] 曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001(7): 673−685.

ZENG Rongchang, KE Wei, XU Yongbo, et al. The latest development and application prospect of Mg alloy[J]. Acta Metallurgy, 2001(7): 673−685.

[15] SONG G, JOHANNESSON B, HAPUGODA S, et al.Galvanic corrosion of magnesium alloy AZ91D in contact with an aluminium alloy, steel and zinc[J]. Corrosion Science, 2004, 46(4): 955−977.

[16] 曲智坤. 镁锂基合金腐蚀特性及其表面涂层制备研究[D].哈尔滨: 哈尔滨工程大学, 2012.

QU Zhikun. Study on corrosion characteristics of Mg-Li based alloy and preparation of its surface coating[D]. Harbin: Harbin Engineering University, 2012.

[17] WU L, WU J H, ZHANG Z Y, et al. Corrosion resistance of fatty acid and fluoroalkylsilane-modified hydrophobic Mg-Al LDH films on anodized magnesium alloy[J]. Applied Surface Science, 2019, 487: 569−580.

[18] ZHANG X K, SHEN J, HU D, et al. A rapid approach to manufacture superhydrophobic coating on magnesium alloy by one-step method[J]. Surface & Coatings Technology,2018, 334: 90−97.

[19] GRAY-MUNRO J, CAMPBELL J. Mimicking the hierarchical surface topography and superhydrophobicity of the lotus leaf on magnesium alloy AZ31[J]. Materials Letters, 2017, 189: 271−274.

[20] ZHONG Y X, HU J, ZHANG Y, et al. The one-step electroposition of superhydrophobic surface on AZ31 magnesium alloy and its time-dependence corrosion resistance in NaCl solution[J]. Applied Surface Science,2018, 427: 1193−1201.

[21] SONG J L, LU Y, HUANG S, et al. A simple immersion approach for fabricateng superhydrophobic Mg alloy surfaces[J]. Applied Surface Science, 2013, 266(1): 445−450.

[22] ZHENG T X, HU Y B, PAN F S, et al. Fabrication of corrosion-resistant superhydrophobic coating on magnesium alloy by one-step electrodeposition method[J]. Journal of Magnesium and Alloys, 2019, 7(2): 193−202.

[23] LI J H, LIU Q, WANG Y L, et al. Formation of a corrosion-resistant and anti-icing superhydrophobic surface on magnesium alloy via a single-step method[J]. Journal of the Electrochemical Society, 2016, 163(5): C213−C220.

[24] 陈江太, 廖跃华, 林祥德. 耐腐蚀性镁合金超疏水涂层的研究进展[J]. 涂料工业, 2022, 52(10): 78−84.

CHEN Jiangtai, LIAO Yuehua, LIN Xiangde. Research progress of superhydrophobic coatings on corrosion-resistant magnesium alloys[J]. Coating Industry, 2022, 52(10): 78−84.

[25] DING C D, LIU Y, WANG M D, et al. Self-healing,superhydrophobic coating based on mechanized silica nanoparticles for reliable protection of magnesium alloys[J].Journal of Materials Chemistry A, 2016, 4(21): 8041−8052.

[26] ZHAO X, WEI J F, LI B C, et al. A self-healing superamphiphobic coating for efficient corrosion protection of magnesium alloy[J]. Journal of Colloid and Interface Science, 2020, 575: 140−149.

[27] BARTHWAL S, LIM S H. Robust and chemically stable superhydrophobic aluminum-alloy surface with enhanced corrosion-resistance properties[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2020, 7(2): 481−492.

[28] JIANG L M, DENG W B, YING J L. Passivation behavior of aluminum alloy during electrochemical machining and its effects on the machining performance[J]. Journal of Electrochemistry, 2014, 20(1): 28−32.

[29] QI J T, HASHIMOTO T, WALTON J R, et al. Trivalent chromium conversion coating formation on aluminium[J].Surface and Coatings Technology, 2015, 280: 317−329.

[30] HUANG J Z. Preparation of trivalent chromium and rare earth composite conversion coating on aluminum alloy surface[J]. IOP Conference Series: Materials Science and Engineering, 2018, 301(1): 012089.

[31] JIANG L M, DENG W B, YING J L. Passivation behavior of aluminum alloy during electrochemical machining and its effects on the machining performance[J]. Journal of Electrochemistry, 2014, 20(1): 28−32.

[32] LI X W, ZHANG Q X, GUO Z, et al. Fabrication of superhydrophobic surface with improved corrosion inhibition on 6061 aluminum alloy substrate[J]. Applied Surface Science, 2015, 342: 76−83.

[33] HUANG Y, SARKAR D K, CHEN X G. Superhydrophobic aluminum alloy surfaces prepared by chemical etching process and their corrosion resistance properties[J]. Applied Surface Science, 2015, 356(1): 1012−1024.

[34] 陈飞飞. 基于碳纳米管的超疏水载荷薄膜及铝基复合材料的研究[D]. 北京: 清华大学, 2018.

CHEN Feifei. Study on superhydrophobic loading film and aluminum matrix composites based on carbon nanotubes[D].Beijing: Tsinghua University, 2018.

[35] LAU K, BICO J, TEO K, et al. Superhydrophobic carbon nanotube forests[J]. Nano Letters, 2003, 3(12): 1701−1705.

[36] [36] HUANG L, LAU S P, YANG H Y, et al. Stable superhydrophobic surface via carbon nanotubes coated with a ZnO thin film[J]. Journal of Physical Chemistry B, 2005,109(16): 7746−7748.

[37] LI X G, ZHANG D W, LIU Z Y, et al. Materials science: share corrosion data[J]. Nature, 2015, 527(7579): 441−442.

[38] JENA G, THINAHARAN C, GEORGE R P, et al. Robust nickel-reduced graphene oxidemyristicacid superhydrophobic coating on carbon steel using electrochemical codeposition and its corrosion resistance[J].Surface & Coatings Technology, 2020, 397: 125942.

[39] JOÃO B R, RONALDO S, IVANA C, et al. Influence of the annealing temperature and metal salt precursor on the structural characteristics and anti-corrosion barrier effect of CeO2 sol-gel protective coatings of carbon steel[J]. Ceramics International, 2014, 40(8): 13437−1344.

[40] 杨晓娜. Q235碳钢表面超疏水自修复防腐蚀涂层的制备及其性能研究[D]. 吉林: 吉林大学, 2021.

YANG Xiaona. Preparation and properties of super-hydrophobic self-repairing anticorrosion coating on Q235 carbon steel[D]. Jilin: Jilin University, 2021.

[41] 黄济宁. 化学工程工艺中绿色化工技术运用研究[J]. 大科技, 2024(25): 166−168.

HUANG Jining. Research on the application of green chemical technology in chemical engineering process[J]. Big Science and Technology, 2024(25): 166−168.

[42] MEHDIPOUR M, RAMEZANZADEH B, ARMAN S.Electrochemical noise investigation of aloe plant extract as green inhibitor on the corrosion of stainless steel in 1 M H2SO4[J]. Journal of Industrial and Engineering Chemistry,2015, 21(1): 318−327.

[43] LI X H, DEMG S D, FU H. Inhibition of the corrosion of steel in HCl, H2SO4 solutions by bamboo leaf extract[J]. Corrosion Science, 2012, 62: 163−175.

[44] 赵明欣, 赵旭, 郎小尘. 钛合金表面超疏水膜的制备及其耐蚀性与机械稳定性[J]. 电镀与精饰, 2024, 46(2): 44−51.

ZHAO Mingxin, ZHAO Xu, LANG Xiaochen. Preparation,corrosion resistance and mechanical stability of superhydrophobic film on titanium alloy[J]. Electroplating and Finishing, 2024, 46(2): 44−51.

[45] 于庆华, 于世胜, 王帅, 等. 纳秒激光制备超疏水TC4钛合金表面的抗结霜性能[J]. 机械工程材料, 2022, 46(6):84−90.

YU Qinghua, Uu Shisheng, WANG Shuai, et al. Frosting resistance of superhydrophobic TC4 titanium alloy prepared by nanosecond laser[J]. Mechanical Engineering Materials,2022, 46(6): 84−90.

[46] 任永祝, 叶玮, 刘爱辉, 等. 多级结构超疏水钛合金表面制备及性能[J]. 稀有金属材料与工程, 2018, 42(12):3748−3753.

REN Yongzhu, YE Wei, LIU Aihui, et al. Surface preparation and properties of super-hydrophobic titanium alloy with multi-stage structure[J]. Rare Metal Materials and Engineering, 2018, 42(12): 3748−3753.

[47] 谭国煌, 武兴华, 肖明豪, 等. TC4钛合金超疏水表面/超润滑表面的制备及防冷凝性防冰性能研究[J]. 表面技术,2023, 52(12): 419−427.

TAN Guohuang, WU Xinghua, XIAO Minghao, et al.Preparation of super-hydrophobic surface/super-lubricated surface of TC4 titanium alloy and study on its anti-condensation and anti-icing properties[J]. Surface Technology, 2023, 52(12): 419−427.

[48] 羊思洁, 罗松, 杨新, 等. TC4钛合金超疏水涂层的制备及性能[J]. 电镀与涂饰, 2021, 40(22): 1686−1693.

YANG Sijie, LUO Song, YANG Xin, et al. Preparation and properties of superhydrophobic coating on TC4 titanium alloy[J]. Electroplating and Finishing, 2021, 40(22): 1686−1693.

[49] QIU C, LI M, CHEN S X. Anti-icing characteristics of PTFE superhydrophobic coating on titanium alloy surface[J].Journal of Alloys and Compounds, 2021, 860: 157907.

[50] HU L Y, ZHANG L, WANG D R, et al. Fabrication of biomimetic superhydrophobic surface based on nanosecond laser-treated titanium alloy surface and organic-polysilazane composite coating[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 555:515−524.

[51] 王星. 锶纳米粒子改性氧化石墨烯涂层增强Ti6Al4V抗菌性能及其生物相容性的研究[D]. 西安: 中国人民解放军空军军医大学, 2023.

WANG Xing. Study on antibacterial properties and biocompatibility of Ti6Al4V reinforced by strontium nanoparticles modified graphene oxide coating[D]. Xi’an: Air Force Medical University, 2023.

[52] LI J, XU J, LIAN Z, et al. Fabrication of antireflection surfaces with superhydrophobic property for titanium alloy by nanosecond laser irradiation[J]. Optics and Laser Technology, 2020, 126: 106129.

[53] 顾波. 激光加工技术及产业的现状与应用发展趋势[J]. 金属加工, 2020(10): 37−42.

GU Bo. Present situation and application development trend of laser processing technology and industry[J]. Metal Processing, 2020(10): 37−42.

相关链接

- 2024-10-24 热处理对TC18钛合金组织定量分析及性能影响规律研究

- 2024-10-18 TC2钛合金中Mn元素挥发规律的分析研究

- 2024-10-13 不同退火工艺对激光沉积修复TA15钛合金显微组织及力学性能的影响

- 2024-10-11 轧制工艺对TA15钛合金板微观组织及拉伸力学性能的影响

- 2024-10-06 TC18钛合金棒材的组织-服役性能一致性热处理

- 2024-10-05 基于数值模拟的TB9钛合金VAR熔炼工艺优化

- 2024-10-03 近α型Ti600高温钛合金板长期时效过程中的组织演化行为

- 2024-09-28 冷轧变形对航空航天汽车工业用亚稳β型Ti-B20钛合金低温相变行为的影响

- 2024-09-26 TA24钛合金大规格饼材工艺研究

- 2024-09-24 航空航天紧固件用TB8钛合金热变形行为及热镦性能研究