钛及钛合金具有比强度高、耐蚀性好、生物相容性优越等性能特征,享有“战略金属、海洋金属、生物金属”等美誉。通过拉伸、挤压、冲压、锻造、轧制等传统加工方式,可获得管材、棒材、型材、线材、板材、带材、条材、箔材等典型的钛及钛合金产品。材料使用环境逐渐趋于复杂化和多元化,对相应材料的加工方式和组织、性能要求也变得越来越苛刻,由此衍生出各种更加高效的加工方式(诸如连铸−连轧、半固态加工、喷射成形、包套轧制等)以期能够缩短生产周期、提高效率。

近年来,钛及钛合金板材,特别是 TC4、TA15、TA3G 等在航空、航天、航海、生物医学等方面的应用比重骤增 [1-2] ,因此,国内外学者先后针对所有可能影响板材轧制工艺的因素进行了深入研究。韩盈等 [3] 对比研究TC4钛合金板材换向及不换向轧制时对组织、织构及性能的影响。发现换向轧制的板材组织更为细密、性能更为优越,板材各向异性小;周博维等 [4] 通过优选变形量以保证板材完全轧透,从而促使组织分布更加均匀;考虑轧制温度对板材组织及性能会产生影响,进而研究不同轧制温区对应的轧制工艺 [5-6] 。

TA15钛合金板通常采用冷轧工艺进行生产,由于钛合金板冷加工变形抗力大、冷作硬化快,导致冷轧生产工序多、工艺繁琐、生产周期较长。包套轧制工艺不仅能同时完成多片板材的成品轧制,而且还能有效保证生产条件的一致性(包括加热温度、变形量、压下分配等),这些优势可以显著缩短生产周期,并保证板材批次间的稳定性(组织、性能、尺寸等)。

以往是分别研究包套轧制工艺(轧制温度、变形量、轧制换向方式等)或冷轧工艺(轧程数、变形量等)对板材组织及性能的影响 [7-9] ,但鲜有关于同时对冷轧和包套轧制(以下简称“热轧”)两种工艺制备的合金板的组织及性能的对比探讨和分析。本次研究严格保证板坯的化学成分及规格一致,整个生产过程中只有“热轧”和“冷轧”两个变量,从而通过控制变量法完成对这两种生产工艺的合金板的组织及性能的对比研究 [10-11] 。

1 、实验工艺

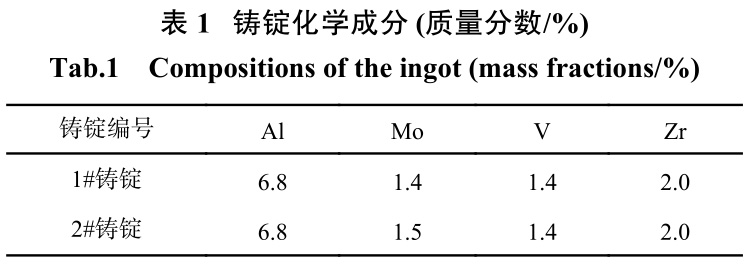

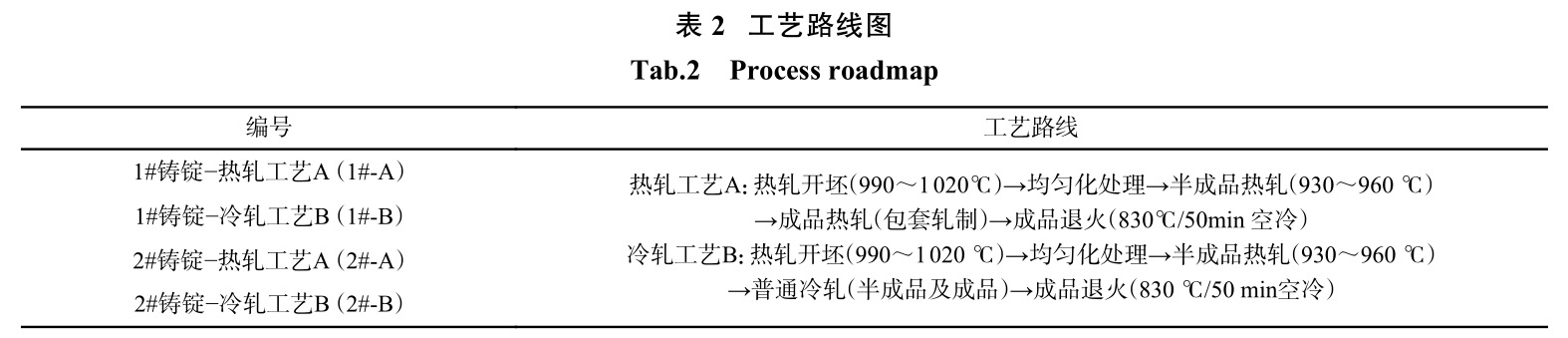

实验以TA15钛合金板作为研究对象,为保证板 材 轧 制 前 铸 锭 成 分 的 一 致 性 , 拟 选 用 两 个TA15 钛合金铸锭(记为 1#铸锭、2#铸锭),成分见表 1。每个铸锭选取两块板坯,分别采用热轧工艺A 及冷轧工艺 B 制备厚度为 1.5 mm 的TA15钛合金板,记为:1#铸锭−热轧工艺 A(1#-A)、1#铸锭−冷轧工艺 B(1#-B)、2#铸锭−热轧工艺 A(2#-A)、2#铸锭−冷轧工艺 B(2#-B),具体工艺路线见表 2。

对比工艺 A 及工艺 B 发现:两种工艺的差异性仅体现在“半成品热轧之后”至“成品退火之前”的过程中,其余工艺设计及相应参数一致。

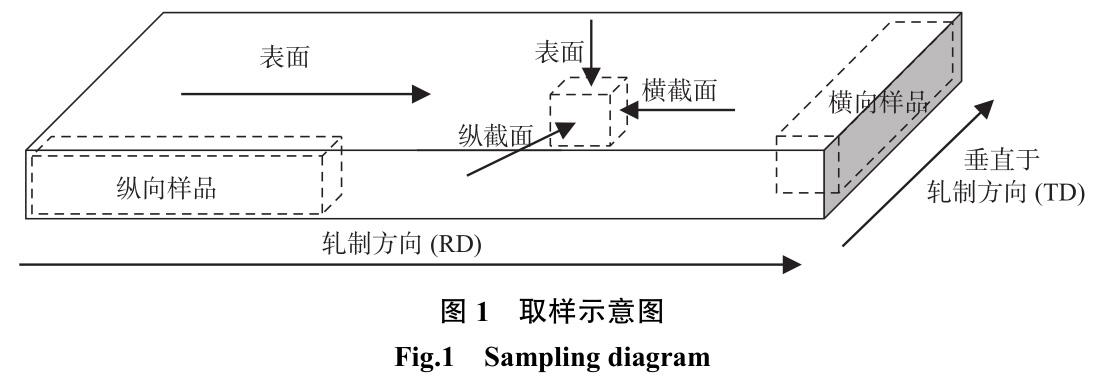

四块TA15钛合金板坯在 1 200 mm 四辊可逆式热轧机上完成半成品轧制后,经表面处理合格的分别进行成品热轧或冷轧,直至完成成品退火。在完成退火的成品薄板上剪切取样,对比分析其在纵截面、横截面上的组织,及纵、横方向上的拉伸性能(室温、高温),具体取样方式及位置见图 1。

2、 实验结果

2.1 不同轧制工艺的显微组织特征

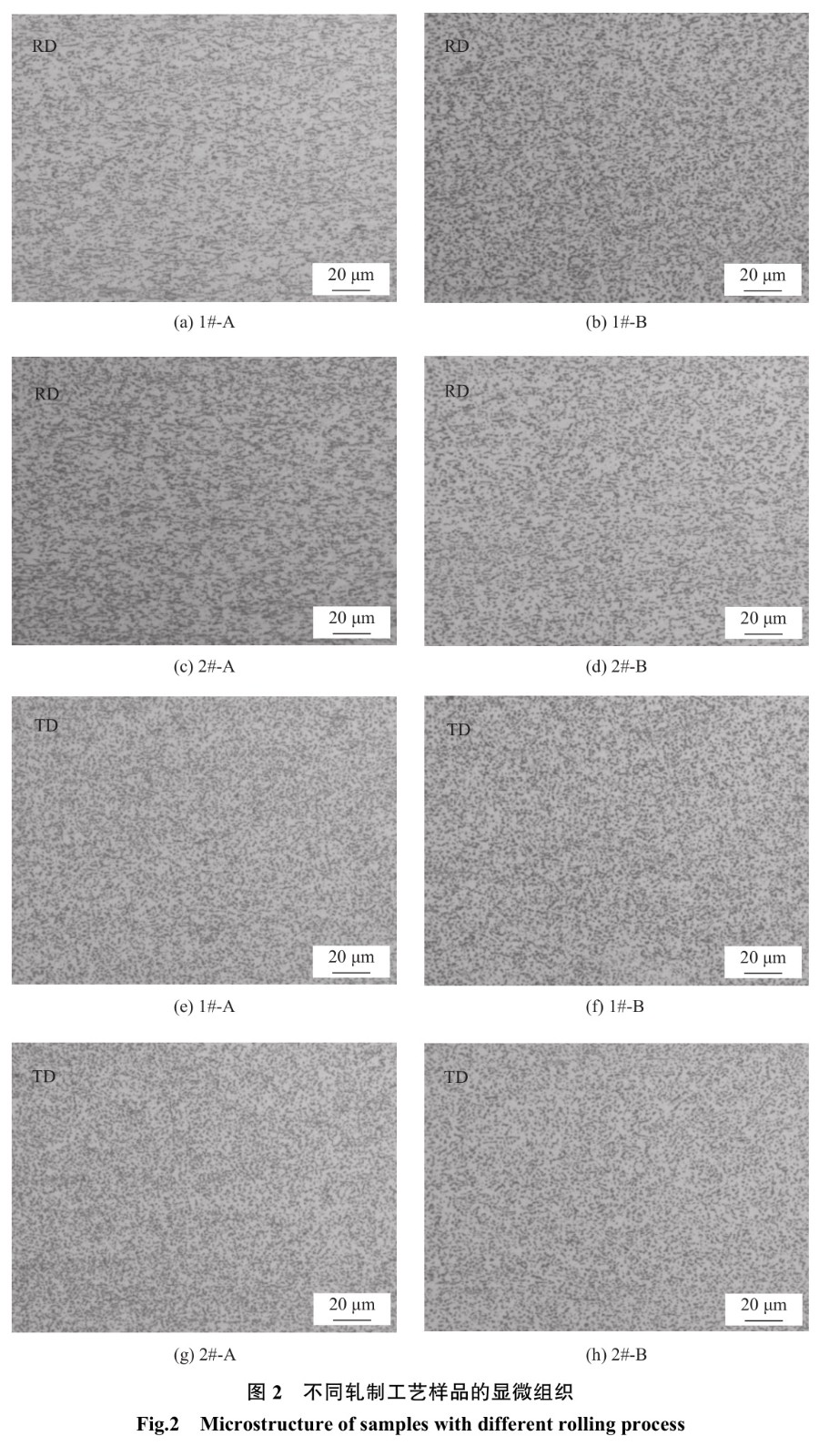

分别在编号为 1#-A、1#-B、2#-A、2#-B 的成品板材上取纵、横向样品进行显微组织分析,如图 2 所示。对比发现:(1)两种轧制工艺对应的纵、横向样品的显微组织均为 α+β 两相区加工组织,无完整的原始 β 晶界。两者对应的纵、横向显微组织的初生α 相含量相近,体积分数基本分布在 65%~70%;( 2) 两 种 轧 制 工 艺 对 应 的 横 向 样 品 的 晶 粒 度(14.5 级)及晶粒尺寸(2.2 μm)均明显优于纵向样品的晶粒度(14.0 级)及晶粒尺寸(2.8 μm),说明成品板材对应的晶粒度及平均晶粒尺寸仅与纵、横方向

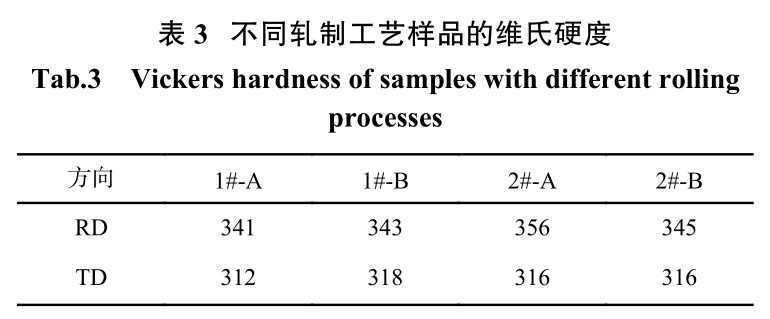

有关,而与轧制工艺无明显关联性;(3)热轧工艺及冷轧工艺对应的纵截面的维氏硬度基本分布在340~360,横截面的维氏硬度则分布在 310~320,详见表 3。说明维氏硬度也与轧制方向有关,而与轧制工艺无明显关联性。

因此,通过对比不同轧制工艺的纵、横向样品显微组织发现:不论热轧工艺还是冷轧工艺生产的板材,其对应的显微组织(形貌及含量等)相似。

2.2 不同轧制工艺的拉伸性能特征

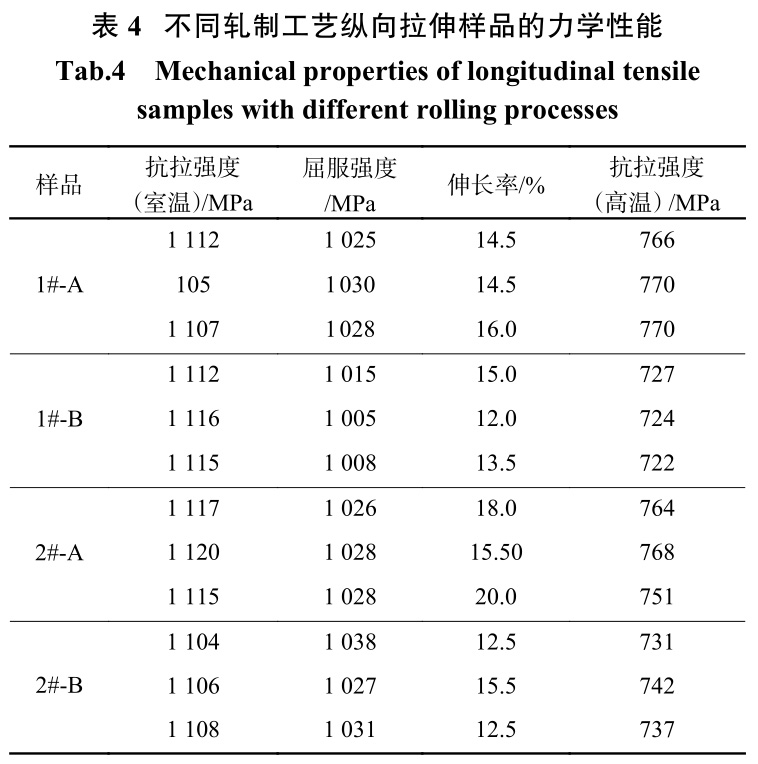

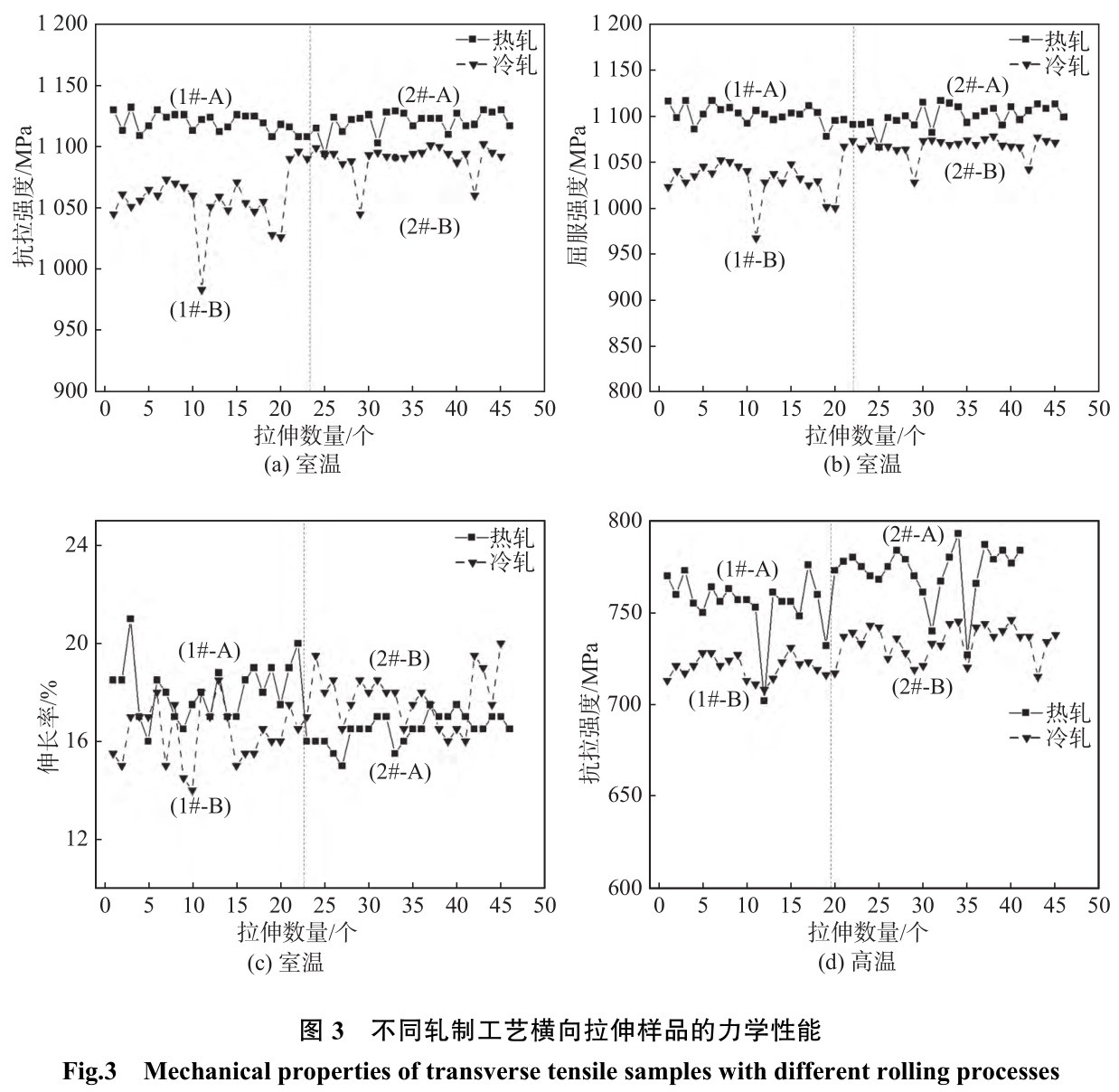

对于轧制板材的 3 个不同主方向,一般是压延方向强度最高,横向其次。因此,本研究主要以TA15 薄板的横向拉伸性能作为研究对象,纵向拉伸检测结果仅列举 3 组,详见表 4。根据检测结果,分别绘制了两种轧制工艺对应的室温、高温拉伸力学性能的横向变化分布图,如图 3 所示。图 3 中的竖直虚线是表 2 对应 4 种编号的分界线:界限以左为 1#铸锭对应的 1#-A 和 1#-B;界限以右为 2#铸锭对应的 2#-A 和 2#-B。

(1)室温拉伸抗拉强度。1)热轧料的横向抗拉强度整体高于冷轧料的,且受批次(1#-A 与 2#-A)的影响极小;2)冷轧料的横向抗拉强度分布不稳定,受批次(B1#与 B2#)的影响较大;3)热轧料对应纵、横向室温抗拉强度差较小,而冷轧料对应的纵、横向室温抗拉强度差较大。

(2)室温拉伸屈服强度。1)热轧料的横向屈服强度整体高于冷轧料的,受批次(1#-A 与 2#-A)的影响不明显;2)冷轧料横向屈服强度受批次(B1#与B2#)的影响很明显,且整体波动性较大。

(3)室温伸长率。热轧料与冷轧料的伸长率变化特征不明显,且受批次影响不明显。

(4)高温拉伸抗拉强度。1)热轧料的横向抗拉强度整体高于冷轧料的,受批次(1#-A 与 2#-A)变化的影响较小;2)冷轧料的横向抗拉强度整体分布较稳定,同样受批次性(B1#与 B2#)的影响较小;3)热轧料的纵向抗拉强度低于横向的,而冷轧料的横向抗拉强度低于纵向的。即热轧料及冷轧料均存在明显纵、横向差。

在塑性变化不大的前提下,热轧料的拉伸强度明显高于冷轧料,纵、横向的性能偏差较小,且受批次性的影响较弱。

3、 试验分析

由上述分析可知,两种轧制工艺的纵、横向显微组织及结构特征几乎一致,但是纵、横向差异较为明显(晶粒度、晶粒尺寸、维氏硬度等)。此外,热轧料与冷轧料的纵、横向拉伸性能也存在一定的差异。基于此,实验对造成钛合金板显微组织及拉伸力学性能产生纵、横向差异的原因进行深入探究。

3.1 不同轧制工艺对显微组织差异性的影响

板材受轧制加工方式的影响,导致其内部组织沿压延轧制方向被拉长,进而使得纵向样品的微观组织尺寸大于横向样品的(纵向 2.8 μm/横向 2.2μm)。此外,同一变形量下晶粒的破碎程度大体一致 , 所 以 纵 、 横 向 的 微 观 组 织 体 积 分 数 相 近(65%~70%)。

退火后样品的晶粒尺寸主要取决于变形程度(主)和退火温度(次),一般变形程度越大或退火温度越低,对应晶粒越细小 [12-14] 。(1)本研究中热轧工艺的变形程度要大于冷轧工艺的,但是两者的晶粒尺寸相近。主要是因为前者属于热加工工艺,轧制完成后因为钢盒的存在而导致钛板散热慢,晶粒会出现一定程度的长大;(2)TA15钛合金的再结晶开始温度大致为 800 ℃,再结晶终了温度大致为 950 ℃。

本研究中的两种轧制工艺对应的退火制度均为830 ℃/50 min 空冷,属于不完全再结晶退火,退火过程中仅有极少数的晶粒发生再结晶。所以导致两种轧制工艺制备的样品经过成品退火后的晶粒尺寸沿纵、横方向都存在不同程度的减小。

两类轧制工艺制备的样品的纵截面的维氏硬度均高于横截面的(约 30)。样品的强度越高,塑性变形抗力越大,硬度值也就越高 [15] 。参照图 3 发现:热轧工艺制备的样品的纵、横向抗拉强度接近,而冷轧工艺制备的样品的纵向抗拉强度明显高于横向的。再结合强度与硬度的关系,推测冷轧工艺制备的样品的纵向强度高于横向的,可能导致其纵截面维氏硬度大于横截面的;但是热轧工艺制备的样品的纵、横截面维氏硬度差不符合相应的强度变化规律,可能是受热轧工艺的影响导致更微观界面的差异所引起(诸如织构的分布等)。

3.2 不同轧制工艺对拉伸性能差异性的影响

相较于冷轧工艺,热轧工艺对TA15钛合金板的拉伸性能的作用效果更为显著,可以获得纵、横向差异较小的综合力学性能。这是因为冷轧会产生方向性较为明确的织构,而热轧则会弱化织构的方向性,进而减小板材的纵、横向组织及性能的差异,获得优异的综合性能 [16] 。

钛合金具有较高的屈强比,在板材中尤为明显。实验分别计算和对比了两种轧制工艺制备的板材沿纵、横向的屈强比,发现:两者对应的纵向屈强比基本分布在 0.90~0.93,而横向屈强比则分布在0.97~0.99;热轧工艺制备的样品对应的横向屈强比最高(0.98~0.99),冷轧工艺制备的样品对应的横向屈强比居第二(0.97~0.98),热轧工艺制备的样品

对应的纵向屈强比次之(0.92~0.93),冷轧工艺制备的样品对应的纵向屈强比最小(0.90~0.92)。热轧工艺制备的样品对应的纵、横向屈强比均略高于冷轧工艺的,间接表明热轧制备的TA15钛合金板抗变形能力较强,更不易发生塑性变形。

4、 结论

(1)热轧和冷轧两种工艺在 830 ℃/50 min 的成品退火制度下,可获得初生相体积分数为 65%~70%、晶粒度等级为 14.0~14.5、晶粒尺寸为 2.2~2.8 μm、维氏硬度为 312~356 的两相区加工组织。这两种工艺对应的组织特征相似。

(2) 在伸长率变化不大的前提下,热轧工艺对应的样品的强度明显优于冷轧工艺的,且纵、横向强度差异较小,受批次影响较弱。

(3) 热轧工艺会弱化织构的方向性,减小板材的纵横向组织及性能差异,且受批次的影响较小。

(4) 两种轧制工艺对应的纵、横向样品的屈强比 存 在 一 定 排 布 规 律 。 大 体 遵 循 : 热 轧 横 向(0.98~0.99)、冷轧横向(0.97~0.98)、热轧纵向(0.92~0.93)、冷轧纵向(0.90~0.92)的顺序降低。

参考文献:

[ 1 ]郭鲤, 何伟霞, 周鹏, 等. 我国钛及钛合金产品的研究现状及发展前景 [J]. 热加工工艺, 2020, 49(22): 22−28.

[ 2 ]HOURMAND M, SARHAN A A D, SAYUTI M, et al. A comprehensive review on machining of titanium alloys[J]. Arabian Journal for Science and Engineering, 2021, 46(8): 7087−7123.

[ 3 ]韩盈, 余伟, 董恩涛, 等. 轧制工艺对 TC4 合金板材织构演变及组织和性能的影响 [J]. 稀有金属材料与工程,2021, 50(10): 3585−3590.

[ 4 ]周博维, 吴标, 赵伟, 等. 轧制变形量对含银铜合金组织和抗菌性能的影响 [J]. 机械工程材料, 2022, 46(10):81−86.

[ 5 ]王俭, 李有华, 李蒙, 等. 轧制工艺和退火温度对TC4ELI 钛合金厚板显微组织的影响 [J]. 有色金属材料与工程, 2018, 39(3): 32−35.

[ 6 ]李瑞, 关蕾, 冯秋元, 等. 轧制工艺对 TC4ELI 钛合金超宽幅厚板材组织与力学性能的影响 [J]. 材料热处理学报, 2020, 41(1): 39−43.

[ 7 ]党鹏, 罗伟, 周玉川, 等. 轧制工艺对 SP700 钛合金薄板组织与性能的影响 [J]. 工业加热, 2020, 49(9): 4−6.

[ 8 ]王兴, 王蕊宁, 刘宇明, 等. 大规格 TC2 钛合金包套叠轧薄板制备技术及组织性能研究 [J]. 热加工工艺,2014, 43(15): 136−137.

[ 9 ]张国霞, 田云飞, 王国栋, 等. 超塑成形用 TC4 钛合金薄板轧制工艺试验研究 [J]. 热加工工艺, 2018, 47(17):44−46,50.

[10]杨健, 党鹏, 郝亚鑫, 等. 轧制工艺对TA15钛合金薄板组织及力学性能的影响 [J]. 热加工工艺, 2018, 47(11):157−159.

[11]戴毅, 罗伟, 李信.TA15钛合金薄板叠轧工艺研究 [J].热加工工艺, 2018, 47(15): 151−152,156.

[12]张晓斌, 李海生. 冷轧变形量对传感器用固溶态BT22 钛合金板组织及拉伸性能的影响 [J]. 锻压技术,2021, 46(10): 93−98.

[13]吝媛,杨奇,黄拓, 等. Ti9148 钛合金 β-相晶粒长大行为[J]. 有色金属科学与工程, 2022, 13(2): 31−37.

[14]KYARAMYAN K A, NOCHOVNAYA N A,ZAKHAROVA N S, et al. Microstructure and mechanical properties of the material and the surface residual stresses of compressor impeller blades made of a VT41 titanium alloy depending on the initial state and incomplete annealing conditions[J]. Russian Metallurgy (Metally), 2021, 2021(12): 1587−1593.

[15]杨碧芸, 雷杨, 陈肖. 退火温度对钛合金板材组织及硬度的影响 [J]. 世界有色金属, 2020(5): 176, 178.

[16]吴汐玥, 陈志勇, 程超, 等. 热处理对 Ti65 钛合金板材的显微组织、织构及拉伸性能的影响 [J]. 材料研究学报, 2019, 33(10): 785−793.

相关链接

- 2024-10-03 近α型Ti600高温钛合金板长期时效过程中的组织演化行为

- 2024-09-14 轧制工艺对TA5钛合金薄板组织与性能的影响

- 2024-09-11 航空海洋石油勘探用TC10钛合金板材的相变及热处理

- 2024-07-22 激光选区熔化成形工艺对TA15钛合金内部缺陷与力学性能的影响

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-07-03 退火温度对TC25钛合金板材组织和性能的影响

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-06-18 不同轧制工艺对Gr.38钛合金板材组织性能的影响

- 2024-06-16 热处理温度对钛合金板材组织与力学性能的影响

- 2024-05-22 不同轧制工艺对Gr.38钛合金板材组织性能的影响