引言

TB9钛合金是一种亚稳β钛合金,其名义成分为Ti-3Al-8V-6Cr-4Mo-4Zr,具有良好的室温塑性、冷加工性,被广泛应用于飞机用弹簧和紧固件[1−5]。TB9钛合金常见的熔炼方法有真空自耗电弧熔炼(VAR),电子束冷床熔炼(EBCHM),等离子冷床熔炼(PACHM)等,其中真空自耗电弧熔炼(VAR)是应用最多和最成熟的熔炼方法[6−10]。

VAR熔炼的目的是生产致密、无缺陷、成分均匀、具有所要求的化学成分、尺寸和晶粒结构的铸锭[11−14]。TB9钛合金VAR熔炼过程中有时会出现化学元素分布不均匀,偏析的现象,从而造成铸锭后续加工产生内部裂纹等缺陷。因此,需要优化TB9钛合金VAR熔炼工艺,解决元素偏析严重的问题。

将钛合金VAR熔炼与数值模拟相结合,降低试错成本,提升研发效率,优化钛合金熔炼工艺,对提高钛合金铸锭质量具有重要意义[15−16]。付航涛等[17]采用MeltFlow-VAR软件对TC4钛合金在VAR熔炼过程中不同相对密度及不同直径掉渣、掉块等夹杂物的运动及分布规律进行了数值模拟,结果表明,不同相对密度及不同直径的夹杂物在铸锭熔炼中运动及分布规律存在明显差异。文豪等[18]利用MeltFlow-VAR软件对TC2钛合金在VAR熔炼过程中的熔炼电流、稳弧电流交变时间等熔炼工艺参数进行模拟。结果表明,适当减少熔炼电流、延长稳弧电流交变时间可使TC2钛合金铸锭中Al、Mn元素分布均匀;赵小花等[19]通过Melt-Flow-VAR软件对不同混料方式的钛合金铸锭成分进行了模拟,结果表明,钛合金原料混料压块后化学成分不均匀,三次熔炼后成分差异逐渐减少。

笔者以TB9钛合金熔炼为研究对象,利用MeltFlow-VAR仿真模拟软件对某厂TB9钛合金VAR一次熔炼过程进行模拟,考察熔炼电流大小和稳弧类型对熔炼过程的影响。分别采用该厂原工艺和优化后的工艺参数对TB9钛合金三次VAR熔炼进行全流程模拟,探究TB9铸锭元素宏观偏析是否在多次熔炼过程中存在“遗传”,为钛合金VAR熔炼工艺制定与优化提供技术指导和理论依据。

1、模拟方法和条件

采用MeltFlow-VAR软件建模并计算,模型为轴对称数学模型,运用有限体积法进行模拟,可对电磁、流体、传热、凝固及元素偏析现象进行精确而高效地预测,利用其模拟VAR熔炼过程,可以优化工艺、节约试错时间和成本,获得高质量钛合金铸锭。

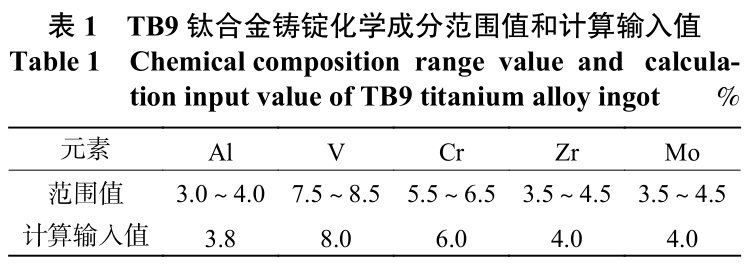

通过VAR熔炼制备TB9钛合金铸锭,TB9铸锭所要求的化学成分范围值和MeltFlow-VAR软件计算的输入值如表1所示。

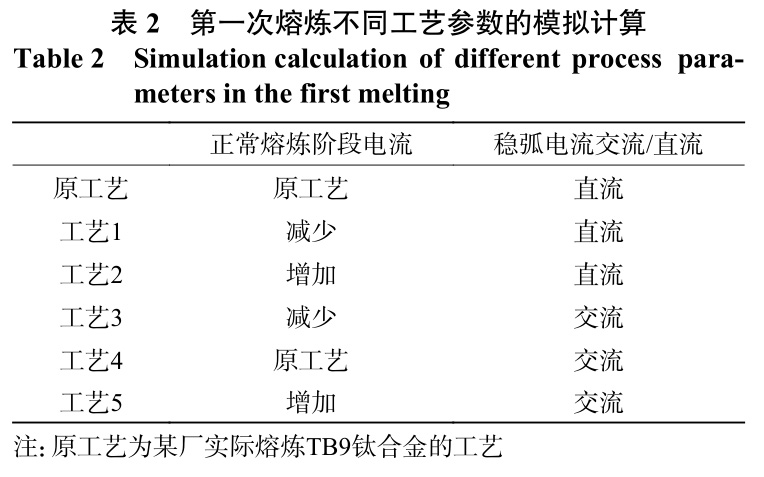

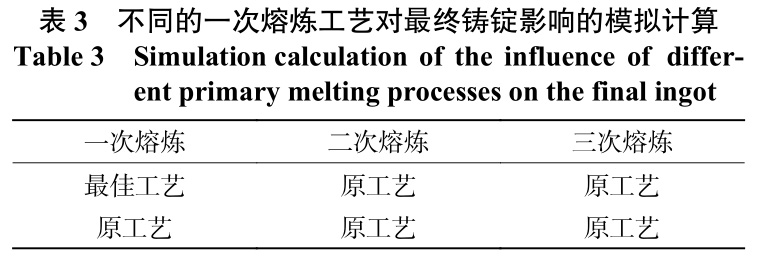

对某厂TB9钛合金三次熔炼的实际工艺进行数值模拟。对TB9钛合金第一次熔炼过程中不同熔炼电流及稳弧电流直流/交流进行了模拟计算,如表2所示。同时在最佳的一次熔炼工艺上,使用第二和第三次原工艺进行数值模拟,如表3所示。

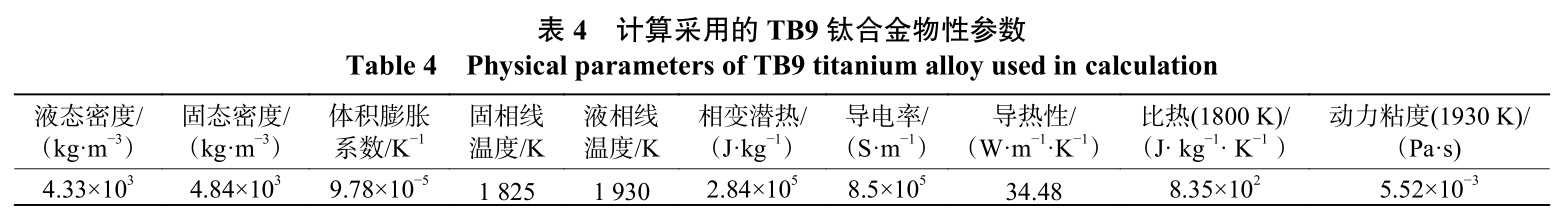

TB9钛合金的物性参数如表4所示。

2、模拟结果与讨论

2.1TB9钛合金原工艺数值模拟

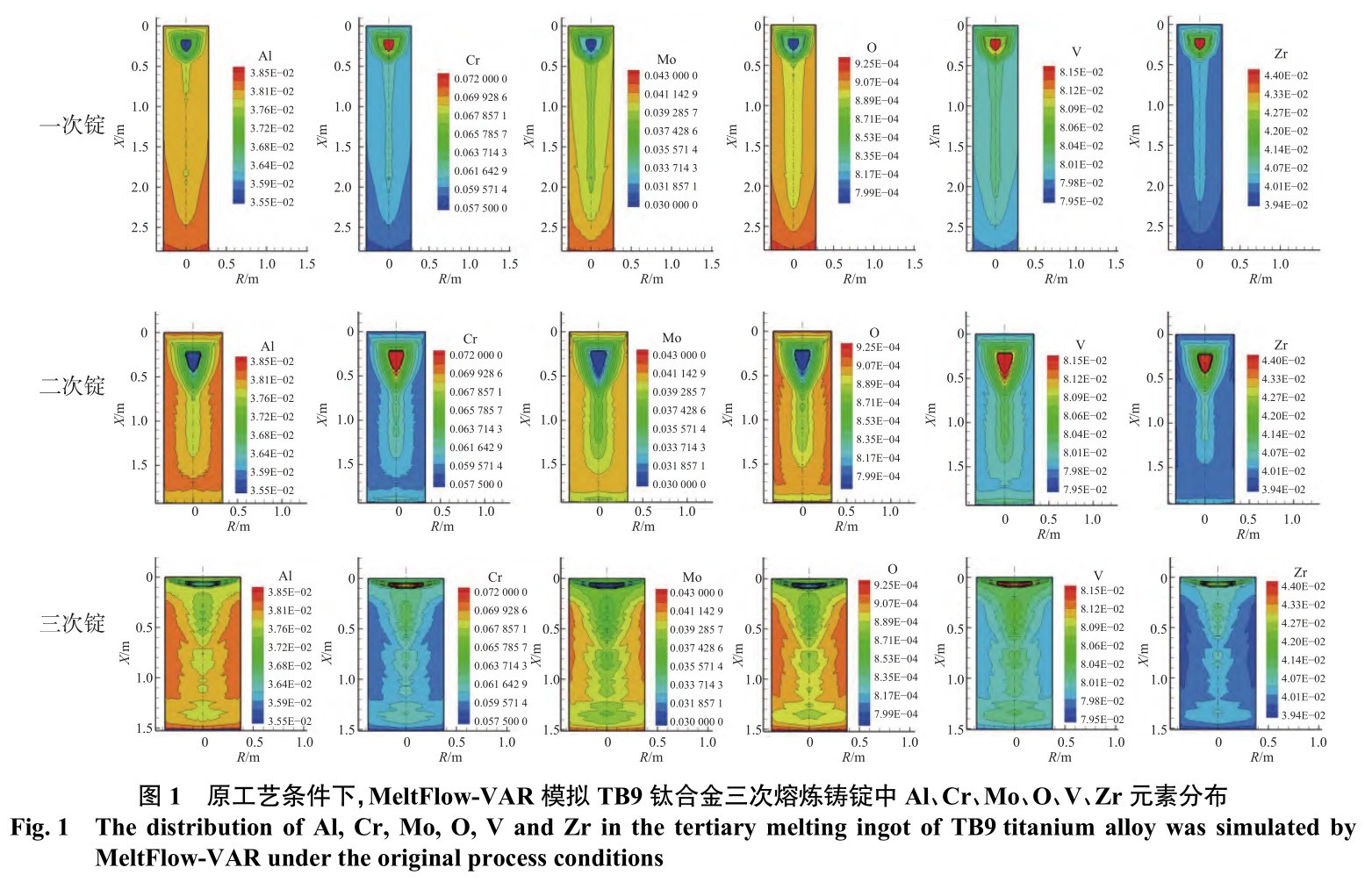

在实际VAR熔炼过程中,为保证TB9钛合金铸锭成分均匀性和减少夹杂物通常需要三次熔炼。第一次熔炼时,将海绵钛和中间合金压制而成的电极熔炼成一次锭;第二次熔炼时,将一次锭底部和头部颠倒作为二次熔炼的电极,将电极熔化形成二次锭;第三次熔炼时,将二次锭底部和头部颠倒作为三次熔炼的电极,制备三次锭。TB9钛合金在三次熔炼过程中使用的铜坩埚直径不断增大,形成的铸锭直径也相应增大。使用MeltFlow-VAR模拟TB9钛合金在某厂原工艺下的三次熔炼,铸锭中Al、Cr、Mo、O、V、Zr元素分布如图1所示。由图1可知,三次熔炼过程中铸锭的Al、Mo、O元素从芯部到边部逐渐增多,Cr、V、Zr元素从芯部到边部逐渐减少;一次锭和二次锭在熔炼时没有补缩,冒口大而深,三次锭经过补缩后冒口小而浅;二次锭比一次锭元素分布均匀,但二次锭中各元素极差仍然较大,三次锭比二次锭元素分布更均匀,其各个元素偏析范围分别是:[Al]=3.74%~3.81%、[Cr]=5.85%~6.16%、[Mo]=3.65%~4.21%、[O]=0.0862%~0.0916%、[V]=7.98%~8.04%、[Zr]=3.98%~4.11%。

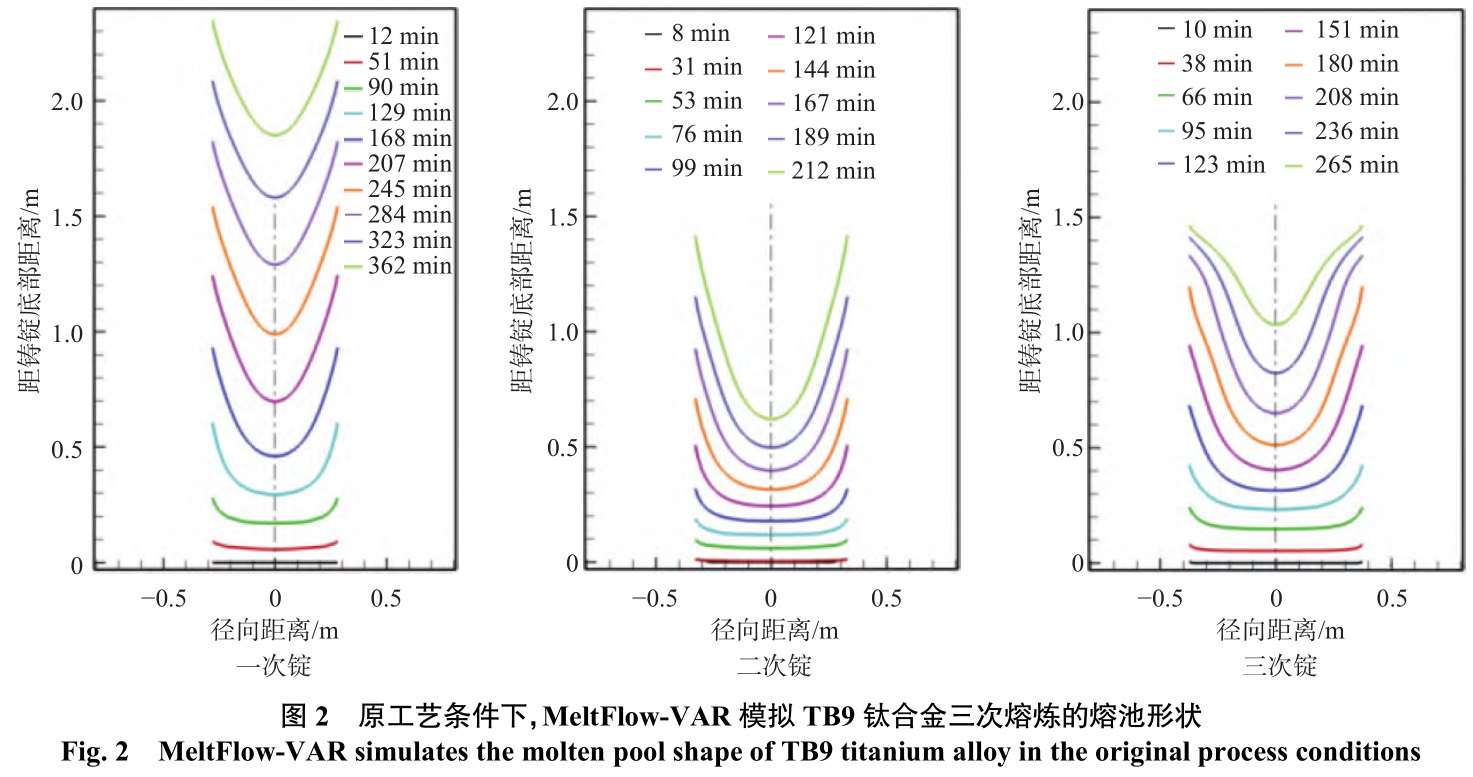

熔池深度和形状直接影响铸锭的结晶情况,从而影响铸锭的品质。在VAR熔炼过程中,熔池越宽(即越饱满),表明熔池到边部情况越好,越有利于提升铸锭的表面质量。同时,为得到较好的内部质量,希望得到“扁平状”熔池,即熔池不能太深。但通常情况下,“饱满”熔池和“扁平状”熔池不能兼得,只能尽可能平衡以同时获得较好的铸锭表面及内部质量。图2是MeltFlow-VAR模拟TB9钛合金在某厂原工艺下熔炼的熔池形状。由图2可知,起弧阶段,第一、二和三次熔炼的熔池均呈扁平状,熔池还未真正形成;在稳定熔炼阶段,随着电弧传热的快速积累,熔池形貌由浅平状向深“V”型过渡,熔池体积增大,第一次熔炼的熔池比第二、三次熔炼更深。第一和二次熔炼没有补缩阶段,第三次熔炼进入补缩阶段后,熔池扁平而饱满,这有利于获得成分均匀和组织致密的高质量TB9钛合金铸锭。

2.2TB9钛合金不同工艺第一次熔炼的数值模拟

某厂在上述原工艺下VAR熔炼TB9钛合金铸锭,不可避免地会存在偏析和夹杂等缺陷,为了改善这些缺陷,使用MeltFlow-VAR模拟TB9钛合金不同工艺下的第一次熔炼,寻找最优结果,优化原TB9钛合金铸锭的VAR熔炼工艺,以期获得更高质量的TB9钛合金铸锭。

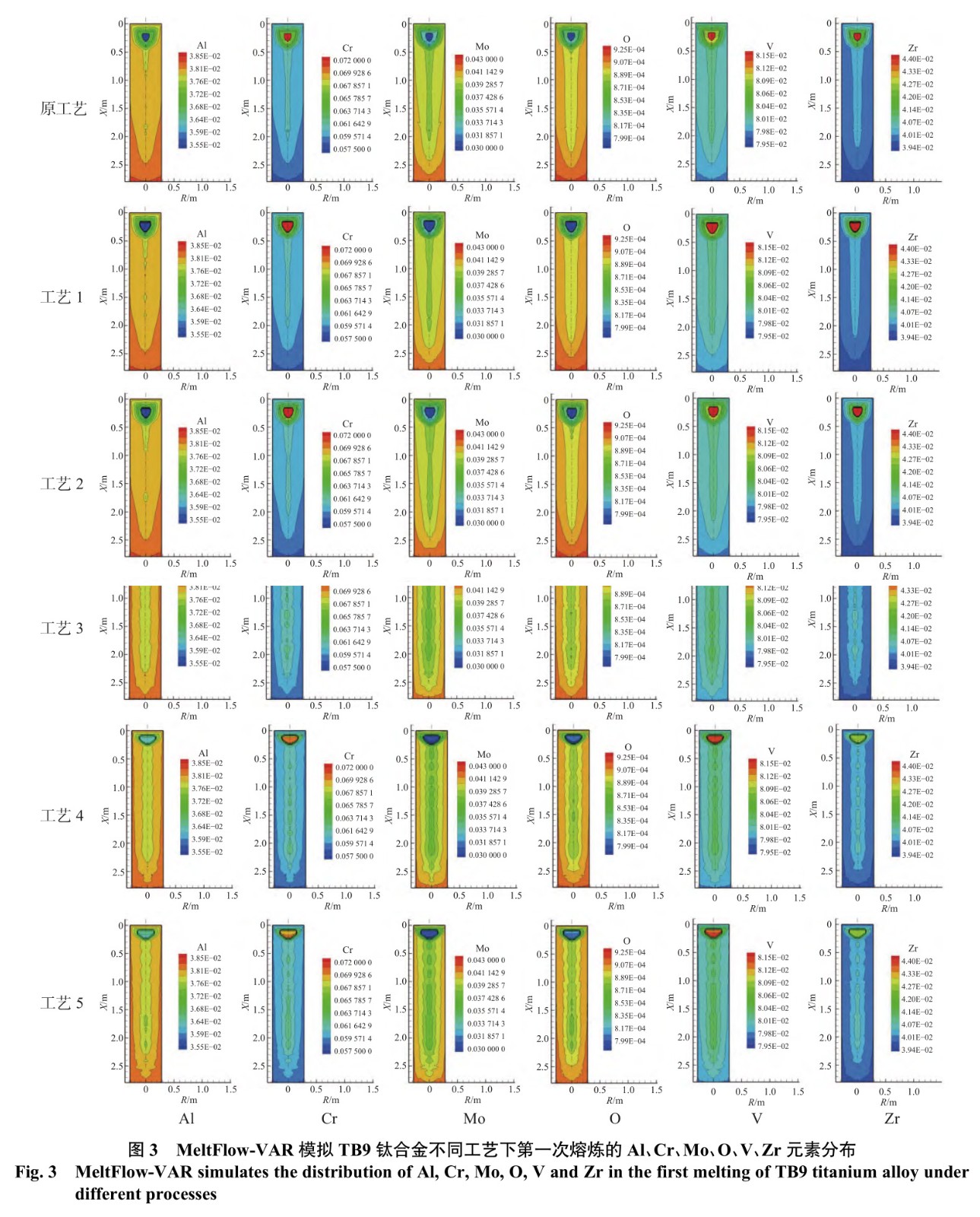

图3是MeltFlow-VAR模拟TB9钛合金不同工艺下第一次熔炼的Al、Cr、Mo、O、V、Zr元素分布。工艺1和原工艺比较可知,减少正常熔炼阶段的电流,TB9钛合金铸锭顶部的芯部区域各元素偏析加重;工艺2和原工艺比较可知,增加正常熔炼阶段的电流可以一定程度减轻TB9钛合金铸锭径向各元素偏析,但铸锭顶部的芯部各元素偏析有一定程度加重;工艺3和原工艺比较可知,将稳弧电流从直流改为交流并且减少正常熔炼阶段的电流后,TB9钛合金铸锭径向各元素偏析得到极大改善,铸锭顶部的芯部区域各元素偏析面积增大,但偏析程度减少;工艺4和原工艺比较可知,将稳弧电流从直流改为交流,使TB9钛合金铸锭径向各元素偏析极大减轻,提高了铸锭元素分布均匀性;工艺5和原工艺比较可知,将稳弧电流从直流改为交流,并且增加正常熔炼阶段的电流后,铸锭径向元素偏析减少,元素分布更均匀。

总之,稳弧电流从直流改为交流更有利于获得成分均匀的铸锭,稳弧电流使用交流电减轻了径向宏观偏析,降低了轴向元素贫化程度,提高了铸锭元素分布均匀性。减少正常熔炼阶段的电流会使铸锭顶部的芯部区域各元素偏析加重,增加正常熔炼阶段的电流可以一定程度减轻铸锭径向各元素偏析。

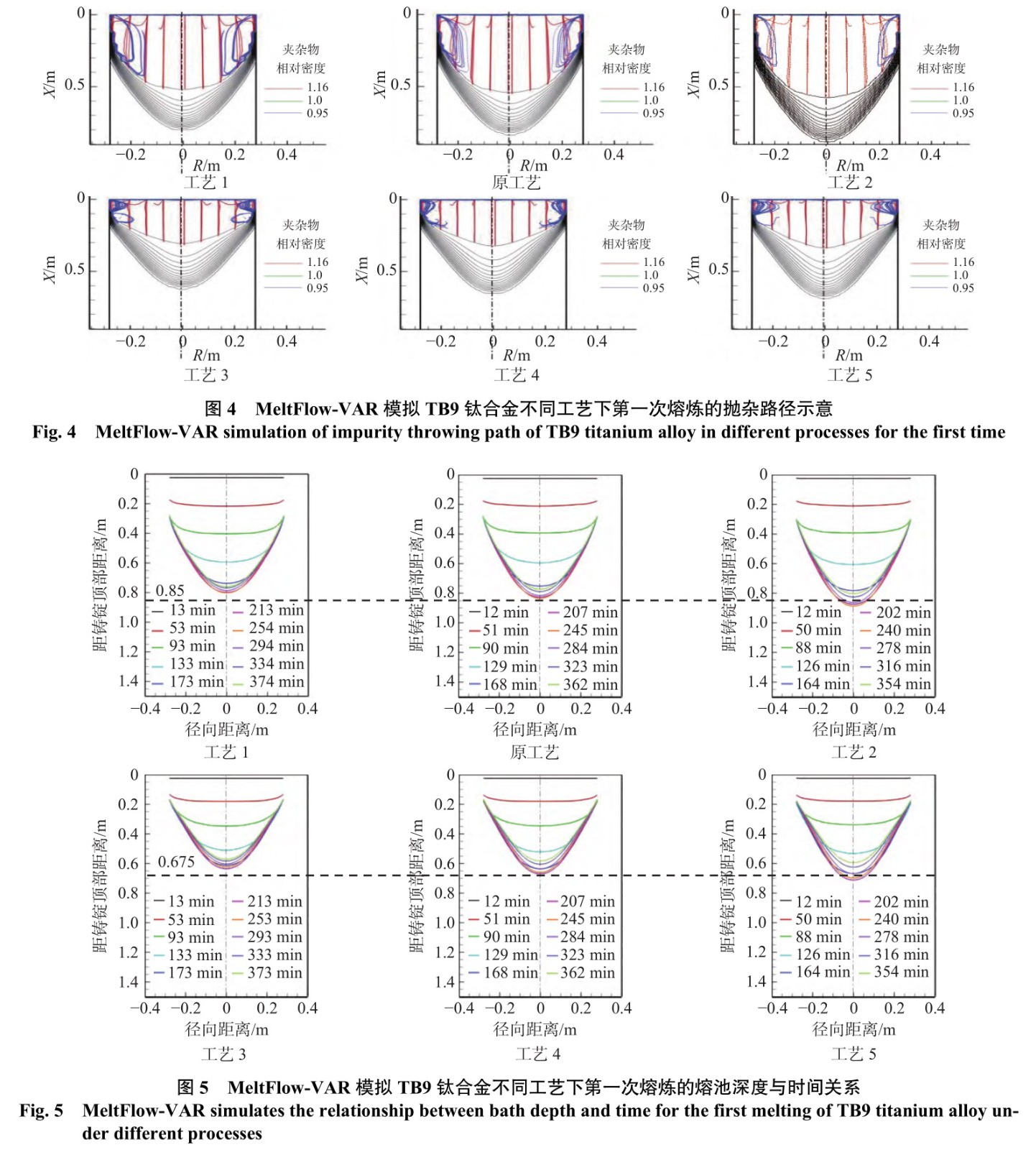

图4是MeltFlow-VAR模拟TB9钛合金不同工艺下第一次熔炼的抛杂路径示意。从图4可知,从工艺1、原工艺到工艺2和从工艺3、工艺4到工艺5,均是随着电流的增加,去除铸锭中比密度为0.95的夹杂物效果变好;对比工艺1和工艺3、原工艺和工艺4、工艺2和工艺5可知,稳弧电流从直流改为交流具有更好的抛杂效果。工艺5中的夹杂物被推向铸锭边部和顶部,有利于熔炼结束后铸锭扒皮去除低密度夹杂物。综上所述,工艺5抛杂效果最佳,而去除杂质也是钛合金第一次熔炼的主要目的。

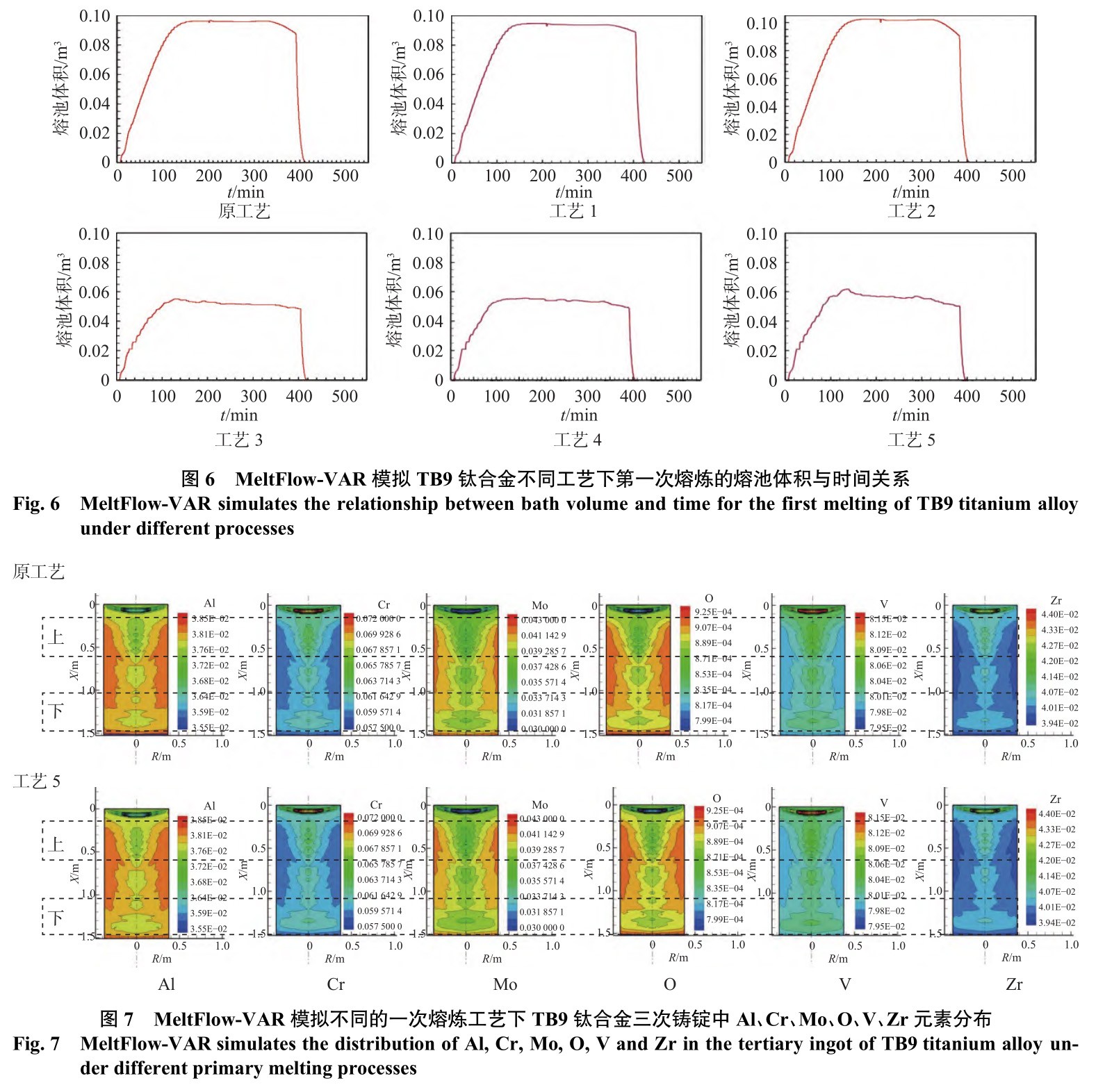

图5是MeltFlow-VAR模拟TB9钛合金不同工艺下第一次熔炼的熔池深度与时间的关系;图6是MeltFlow-VAR模拟TB9钛合金不同工艺下第一次熔炼的熔池体积与时间的关系。从工艺1、原工艺与工艺2和工艺3、工艺4与工艺5对比可知,稳弧电流不论为直流或交流,随着熔炼电流的增加,熔池深度加深;对比工艺1和工艺3、原工艺和工艺4、工艺2和工艺5可知,稳弧电流从直流改为交流,熔池深度从深变浅,熔池深度从约0.85m变为约0.675m。从图6可知,稳弧电流从直流改为交流后,熔池体积含量从多变少。TB9钛合金铸锭在熔炼时,希望得到“扁平状”熔池,即熔池不能太深,图5和图6表明,稳弧电流从直流改为交流后,有利于获得“扁平状”熔池,从而获得质量更高的铸锭。

熔炼电流的增加使熔池深度加深,这加重了铸锭元素偏析,但大的熔炼电流有利于抛杂。稳弧电流从直流改为交流后,熔池深度从深变浅,熔池体积含量从多变少,这有利于改善铸锭的元素偏析。钛合金第一次熔炼的目的是去除夹杂物,综合考虑,TB9钛合金VAR熔炼的最佳工艺是稳弧电流为交流电,较大的熔炼电流,即工艺5。

2.3TB9钛合金不同的一次熔炼工艺对最终铸锭的影响

TB9钛合金一般需要重复熔炼三次,上述计算结果表明工艺5是最佳一次熔炼工艺,第一次熔炼使用工艺5,第二和三次熔炼使用原工艺进行模拟,模拟结果与第一、二和三次熔炼都使用原工艺的模拟结果进行比较,探究一次TB9铸锭中的元素偏析是否在二次和三次熔炼过程中存在传递,模拟结果如图7所示。从图7可知,原工艺和工艺5中上和下的矩形框大小一样,原工艺与工艺5的上矩形框比较,Al元素芯部含量为3.76%的区域减少,3.79%的区域增加,Cr元素芯部含量为6.37%和6.27%的区域均减少,6.16%和6.06%的区域均增加,Mo元素芯部含量为3.84%的区域减少,3.93%的区域增加,O元素芯部含量为0.088%的区域减少,0.0889%的区域增加,V元素芯部含量为8.04%的区域减少,8.02%的区域增加,Zr元素芯部含量为4.07%的区域减少,4.04%的区域增加;原工艺相对工艺5的下部矩形框比较,Al、Cr、Mo、O、V、Zr元素在芯部位置3.79%、6.16%、3.93%、0.0889%、8.02%、4.04%区域均增大。

上述计算结果表明,宏观偏析在多次熔炼过程中存在传递,成分更均匀的一次锭经过相同的二次和三次熔炼后更能获得成分均匀的最终铸锭。郭杰等[20]研究表明前次铸锭的径向成分不均匀会由于对流作用而基本消除,对下一次熔炼铸锭的宏观偏析无影响,而前次铸锭的轴向成分不均匀会传递给下一次熔炼的铸锭,这一传递对下次铸锭底部影响最显著。在铸锭顶部,当熔池较深时,熔池内强烈的对流使得前次铸锭末端与中前端熔化的液相充分混合,从而削弱前次铸锭轴向成分差异的影响。

3、结论

使用MeltFlow-VAR仿真模拟软件对某厂TB9钛合金三次VAR全流程熔炼进行了模拟,考察了熔炼电流大小和稳弧类型对TB9钛合金第一次熔炼过程的影响,比较了一次熔炼分别采用该厂原工艺和优化后的工艺参数对最终TB9钛合金铸锭的影响。得出以下结论:

1)TB9钛合金铸锭经过三次VAR熔炼后铸锭化学成分均匀且达标。

2)增加熔炼电流使熔池深度加深,加重了铸锭元素偏析,但大的熔炼电流有利于抛杂,稳弧电流从直流改为交流后,熔池深度从深变浅,熔池体积含量从多变少,这有利于改善铸锭的元素偏析,考虑到第一次熔炼抛杂的目的,较大的熔炼电流和稳弧电流为交流电是最佳工艺,即工艺5。

3)在TB9钛合金VAR熔炼过程中,宏观偏析在多次熔炼过程中存在“遗传”,成分更均匀的一次锭经过相同的二次和三次熔炼后更能获得成分均匀的最终铸锭。

参考文献

[1]Shi W, Dong L, Zhang X, et al. Simulation and experimental study of the hole-making process of Ti-6Al-4V titanium alloy for selective laser melting[J]. Journal of Manufacturing Processes, 2023,106:223−239.

[2]Xu Jianqing, Tan Jing. Study on numerical model of high temperature compression behavior of forged TB9 titanium alloy[J].Foundry Technology, 2018,39(6):1305−1308.

(徐健清, 谭静. 锻态TB9钛合金高温压缩行为数值模型研究 [J]. 铸造技术, 2018, 39(6): 1305−1308.)

[3] Yang X, Li W, Fu Y, et al. Finite element modelling for temperature, stresses and strains calculation in linear friction welding of TB9 titanium alloy[J]. Journal of Materials Research and Technology, 2019,8(5):4797−4818.

[4]Jin Xiaochao, Xu Qipeng, Qiu Ji, et al. A strain rate‐dependent constitutive model for asymmetric hardening behavior of TB9 titanium alloy[J]. Advanced Engineering Materials, 2022,24(12):2200545.

[5]Liu Le, Xu Qipeng, Hou Cheng, et al. Strain rate effect of yield strength of new TB9 titanium alloy[J]. Science Technology and Engineering, 2022,22(35):15470−15476.

(刘乐, 许琦鹏, 侯成, 等. 新型TB9钛合金屈服强度的应变率效应 [J]. 科学技术与工程, 2022,22(35):15470−15476.)

[6]LiXiong,PangKechang,GuoHua, et al. MeltingtechnologyofwroughtTiandTialloy[J]. TheChineseJournalof Nonferrous Metals, 2010,20(S1):906−913.

(李雄, 庞克昌, 郭华, 等. 变形钛及钛合金熔炼技术 [J]. 中国有色金属学报, 2010,20(S1):906−913.)

[7]Zagrebelnyy D, Krane M J M. Segregation development in multiple melt vacuum arc remelting[J]. Metallurgical and Materials Transactions B, 2009,40:281−288.

[8]Jing Zhenquan, Sun Yanhui, Liu Rui, et al. Effect of vacuum arc remelting process parameters on macrosegregation in TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2023,52(3):815−822.

[9]Yamanaka A, Ichihashi H. Dissolution of refractory elements to titanium alloy in var[J]. ISIJ International, 1992,32(5):600−606.

[10]Dong Hequan, Guo Ziming, Mao Xiemin, et al. Prospect of development trend of melting technology of titanium and/or its alloys with high efficiency and low energy consumption[J]. Materials Review, 2008,22(5):68−73.

(董和泉, 国子明, 毛协民, 等. 低能耗节约型钛及钛合金熔炼技术的发展趋势 [J]. 材料导报, 2008,22(5):68−73.)

[11]Liu Xibo, Wang Shujun, Jia Xiangya, et al. Research on the preparation of TC4 titanium alloy plate by the ingot with bad composition[J]. Titanium Industry Progress, 2017,34(1):29−32.

(刘喜波, 王树军, 贾祥亚, 等. 利用成分不良的 TC4 钛合金铸锭制备合格板材的工艺研究 [J]. 钛工业进展, 2017,34(1): 29−32.)

[12]Li Mingyu, Yang Shufeng, Liu Wei, et al. A review on segregation and control of titanium alloy during vacuum arc remelting process[J]. China Metallurgy, 2023, 33(9): 1-10,18.

(李明宇, 杨树峰, 刘威, 等. 真空自耗熔炼钛合金的偏析缺陷及控制研究进展 [J]. 中国冶金, 2023, 33(9): 1−10, 18.)

[13]Cen M, Liu Y, Chen X, et al. Inclusions in melting process of titanium and titanium alloys[J]. China Foundry, 2019,16(4):223−231.

[14]Karimi-Sibaki E, Kharicha A, Vakhrushev A, et al. Numerical modeling and experimental validation of the effect of arc distribution on the as-solidified Ti64 ingot in vacuum arc remelting (VAR) process[J]. Journal of Materials Research and Technology, 2022,19:183−193.

[15]Huang Liqing, Wu Jingyang, Guo Jie, et al. Effect of self-induced magnetic field on liquid flow and segregation during VAR process for titanium alloys[J]. Iron Steel Vanadium Titanium, 2023,44(4):55−61, 84.

(黄立清, 吴京洋, 郭杰, 等. 钛合金 VAR 过程中自感电磁场对流场与偏析行为的影响 [J]. 钢铁钒钛, 2023,44(4):55−61, 84.)

[16]Jing Zhenquan, Sun Yanhui, Chen Lian, et al. Numerical simulation of current, magnetic field and electromagnetic force in vacuum arc remelting of titanium alloy[J]. Rare Metal Materials and Engineering, 2023,52(6):1994−2001.

[17]Fu Hangtao, Wang Kaixuan, Zhao Xiaohua, et al. Numerical simulation analysis of inclusion evolution during VAR melting of TC4 titanium alloy[J]. Foundry Technology, 2021,42(9):770−773.

(付航涛, 王凯旋, 赵小花, 等. TC4 钛合金 VAR 熔炼过程中夹杂物演变的数值模拟分析 [J]. 铸造技术, 2021,42(9):770−773.)

[18]Wen Hao, Zheng Yabo, Chen Feng, et al. Research on melting technology of TC2 titanium alloy ingot depend on MeltFlow-VAR[J]. World Nonferrous Metals, 2022(14):12−15.

(文豪, 郑亚波, 陈峰, 等. 基于 MeltFlow-VAR 的 TC2 钛合金铸锭熔炼工艺研究 [J]. 世界有色金属, 2022(14):12−15.)

[19]Zhao Xiaohua, Wang Jincheng, Liu Peng, et al. Effect of electrode block’s mixing uniformity on titanium alloy ingot’s composition[J]. Titanium Industry Progress, 2021,38(4):1−4.

(赵小花, 王锦程, 刘鹏, 等. 钛合金电极块混料均匀性对铸锭成分的影响 [J]. 钛工业进展, 2021,38(4):1−4.)

[20]Guo Jie, Huang Liqing, Wu Jingyang, et al. Evolution of macrosegregation during three-stage vacuum arc remelting of titanium alloys[J/OL]. Acta Metallurgica Sinica, 2023. DOI: 10.11900/0412.1961.2022.00544

(郭杰, 黄立清, 吴京洋, 等. 钛合金三次真空自耗电弧熔炼过程中的宏观偏析传递行为 [J/OL]. 金属学报, 2023. DOI:10.11900/0412.1961.2022.00544)

相关链接

- 2023-11-20 TB9高强钛合金超声切削加工工艺

- 2023-09-07 热处理工艺对TB9钛合金棒材组织和性能的影响

- 2023-04-02 航空紧固件用TB9钛合金超声辅助切削试验研究