近年来,随着中国航空航天事业的快速发展,各种新型紧固件也不断地被研制和应用,其中典型代表就是具有高强度、低密度等优势的钛合金紧固件[1-4]。TB8钛合金是一种超高强度亚稳定β钛合金,因其具有良好的抗氧化性能、耐腐蚀性能和综合力学性能而广泛应用于航空航天领域[5-6]。由于TB8钛合金低温变形抗力较大,对于该材质的零件一般都需要热成形,但是目前对于该材料热镦成形的相关研究较少,因此需要对TB8钛合金高温下的热变形行为进行研究,分析其不同变形温度和应变速率下的流变应力曲线,然后对其热镦成形性能进行研究,以制定合理的热镦工艺,降低产品开发成本[7-8]。

本文以某型机用TB8钛合金十二角螺栓为研究对象,首先利用Gleeble-1500D热模拟试验机对不同温度和应变速率下TB8钛合金试样进行了等温压缩实验,得到其不同变形条件下的真实应力-应变曲线并分析其热变形行为。然后将实验得到的数据导入到Deform-3D有限元模拟软件中对TB8钛合金十二角螺栓热镦工艺进行有限元模拟,对热镦成形关键工艺参数建立了正交实验优化方案,最后根据优化得到的热镦工艺参数,结合实际生产设备设计相应模具,并进行了热镦工艺试验,试验结果表明,数值模拟结果和实际生产结果基本一致,试验得到的TB8钛合金十二角螺栓经后续机械加工后没有出现缺陷,说明本文提出的热镦工艺是可行的,对TB8钛合金十二角螺栓及其他类似零件的实际生产具有一定的指导意义。

1、高温压缩实验及结果分析

1.1高温压缩实验

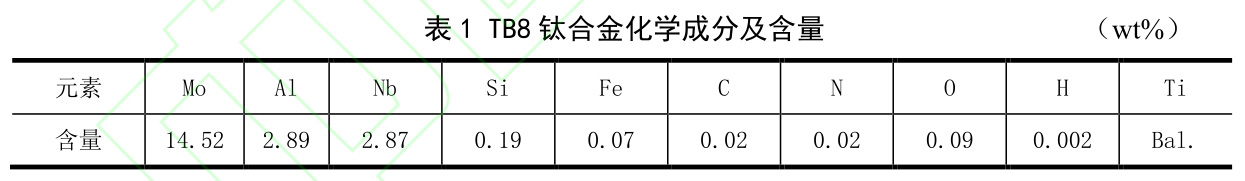

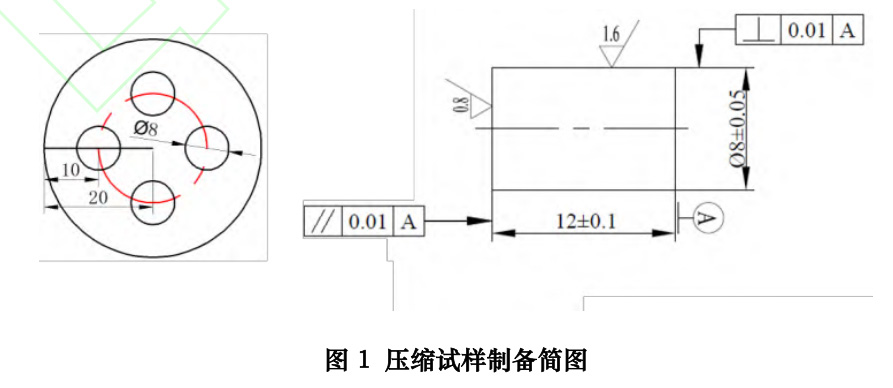

选用某厂家提供的TB8钛合金棒材,其化学成分见表1。按照要求利用线切割取样,并加工成Φ8mm×12mm的标准压缩试样,如图1所示为压缩试样制备简图。

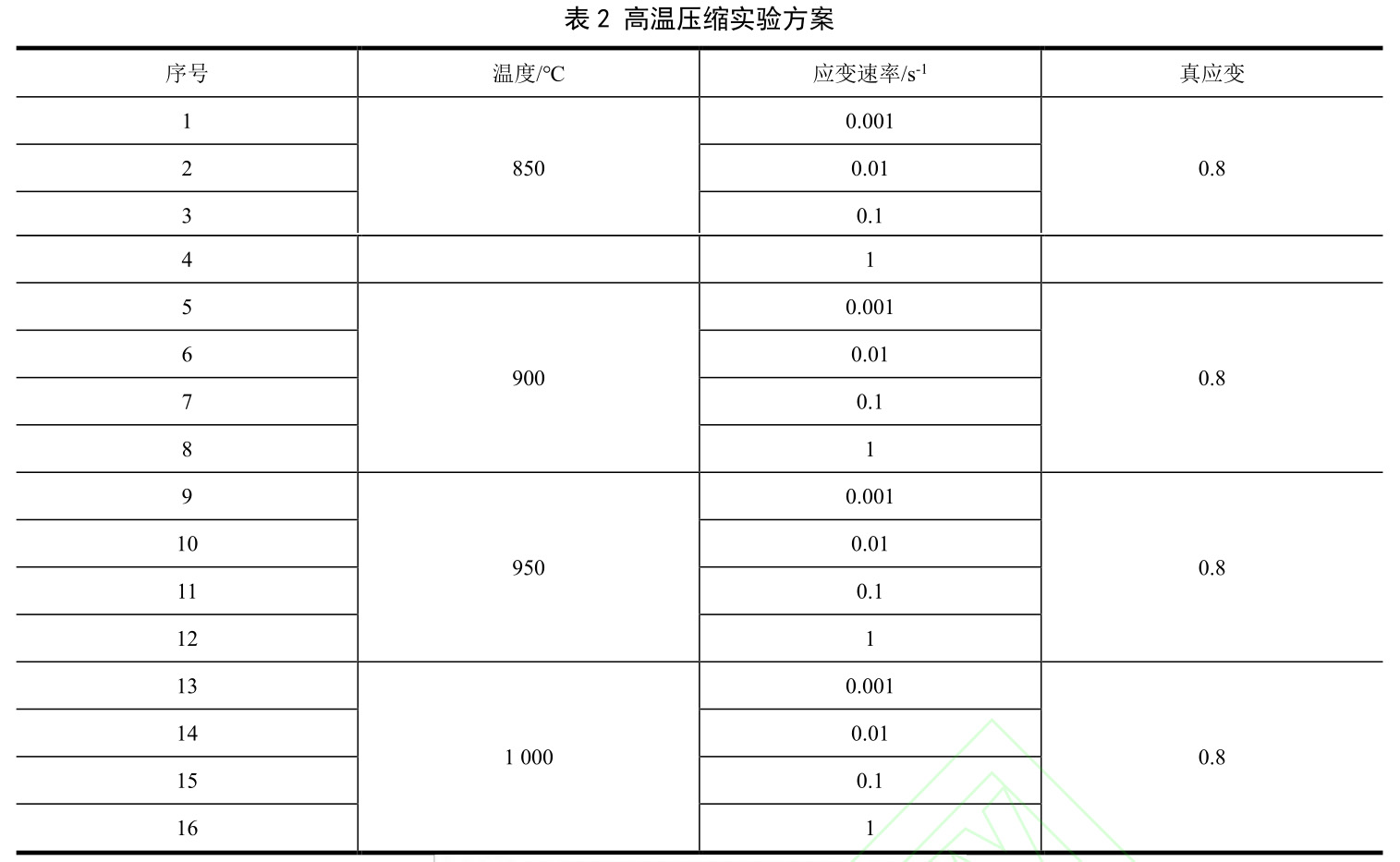

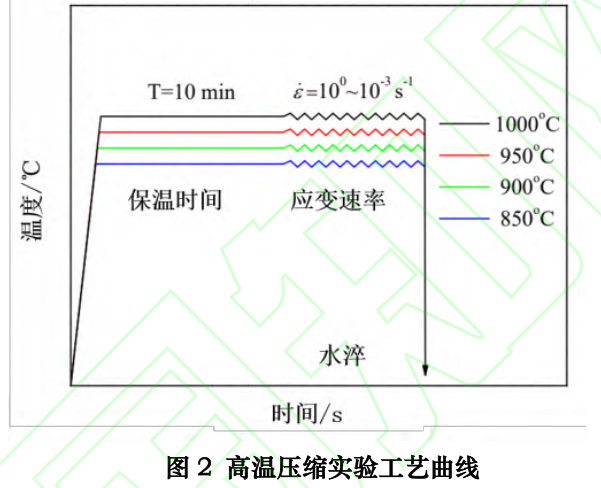

利用Gleeble-1500D热模拟实验机上压缩对试样进行单道次等温压缩实验,实验方案见表2,工艺曲线如图2所示。压缩后立刻将试样放置水中淬火,以保留其高温变形后的组织[9-10]。

1.2高温压缩实验结果分析

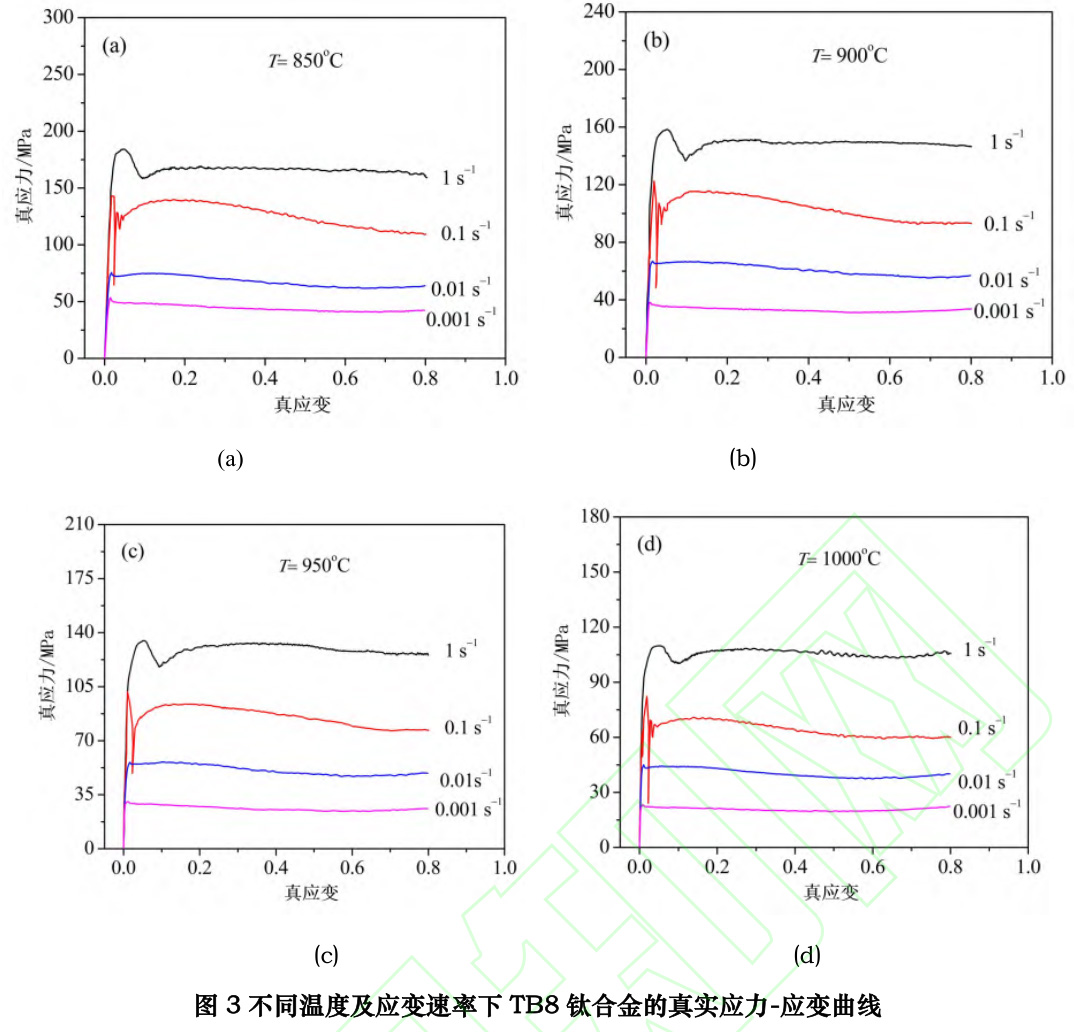

如图3所示为高温压缩实验得到的不同温度及应变速率下TB8钛合金的真实应力-应变曲线。从图中可以看出,曲线分为3个阶段,初始阶段,随着应变的增加,真应力迅速增大到最大值,中间阶段,随着应变的增加,真应力稍微有所降低,最后阶段,随着应变的增加,真应力趋于稳定。其主要原因是在初始阶段,随着变形程度的增加,TB8钛合金内部组织的位错密度迅速增加和累积,产生强烈的加工硬化,因此真应力迅速增大。在中间阶段,随着变形程度的进一步增加,TB8钛合金内部组织发生动态再结晶,动态再结晶的软化作用使得真应力稍微有所降低,在最后阶段,TB8钛合金内部组织动态再结晶的软化作用和加工硬化作用相当,因此,真应力呈现稳定状态。此外,从图中还能看出TB8钛合金的真实应力-应变曲线呈现波浪状的变化特征,且在应变速率为0.1s—1时最明显,这主要是因为变形过程中,TB8钛合金内部组织动态再结晶的软化作用和加工硬化作用相互占据主导地位所致。

2、热镦成形工艺方案制定

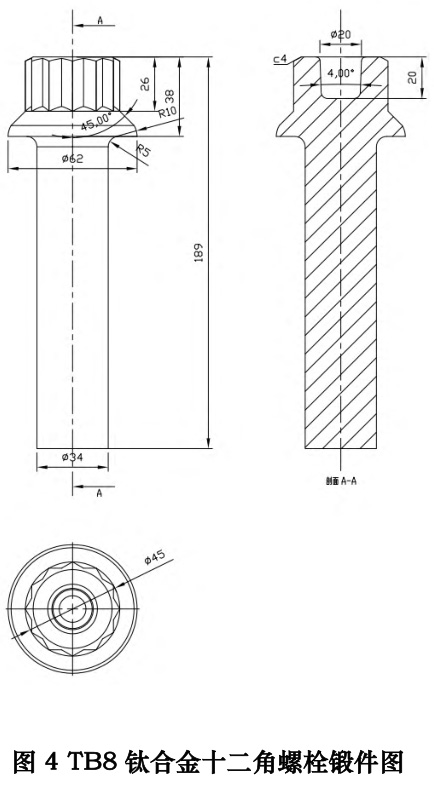

首先根据某型机用TB8钛合金十二角螺栓零件图设计相应的锻件图,为了减少后续机械加工余量及工时,将头部内孔也一并镦制成形,其锻件图如图4所示,为保证锻件的金属流线的完整及锻件的质量,主要采用如下热镦工艺:(1)首先根据等体积原则,确定原始坯料的下料规格及尺寸,考虑到热损失,将坯料规格设计为φ34mm×225mm;(2)计算变形部分的长度,确定加热区长度,考虑到加热温度梯度效应,将加热区长度设计为76mm,并利用感应线圈进行加热;(3)将加热完成后的坯料放置于热镦模具中进行镦制成形,将十二角头及头部内孔一次成形。最后从热镦模具中取出TB8钛合金锻件并进行尺寸及质量检测,尺寸在设计范围内后观察是否存在裂纹、折叠等锻造缺陷。

3、正交实验方案及有限元模拟仿真

3.1正交实验方案设计

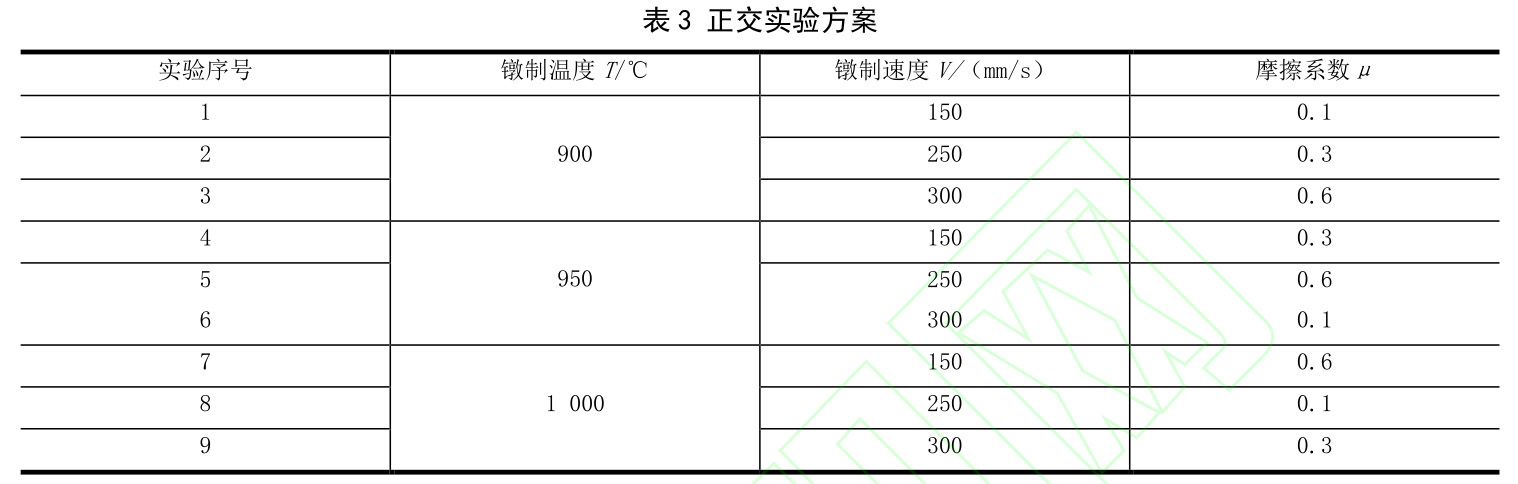

根据实际生产经验,一般影响螺栓热镦质量的工艺参数主要有:镦制温度T、镦制速度V、模具与坯料的摩擦系数μ。因此将正交实验的变量因素设为T、V、μ。根据高温压缩实验得到的相应数据,TB8钛合金在温度850℃时的真应力较大,因此为了保证效率,不考虑将850℃设置为镦制温度,将坯料的镦制温度设置为900、950、1000℃;将镦制速度设置为150、250、300mm/s;将模具与坯料的摩擦系数设置为0.1、0.3、0.6。此设计按L9正交表进行9次实验,实验方案见表3。

3.2有限元模拟仿真模型的建立及模拟参数设定

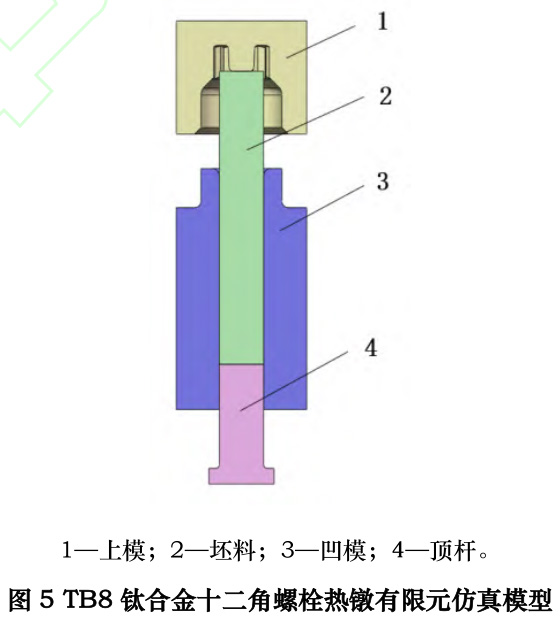

首先根据上述制定的TB8钛合金十二角螺栓的热镦工艺,绘制相应的模具三维模型,并在SolidWorks软件中装配[11-12],如图5所示为TB8钛合金十二角螺栓热镦有限元仿真模型,主要有上模、坯料、凹模和顶杆组成,在装配体中定义相互之间的接触关系,为了模拟结果的准确性,将模型另存为“STL”格式,并在品质选项中选择“精细”。并将“STL”格式的模型分别导入有限元仿真软件Deform-3D中。然后将高温压缩实验得到的TB8钛合金材料在不同变形温度和应变速率下的真实应力-应变曲线导入到Deform-3D材料库中,选用该材料数据进行模拟仿真,更加接近实际生产。

最后将模具设置为刚性,对坯料采用四面体网格划分,网格数量为80000个。镦制温度T、镦制速度V、模具与坯料的摩擦系数μ分别按照正交实验方案进行设定。

3.3有限元模拟仿真结果分析

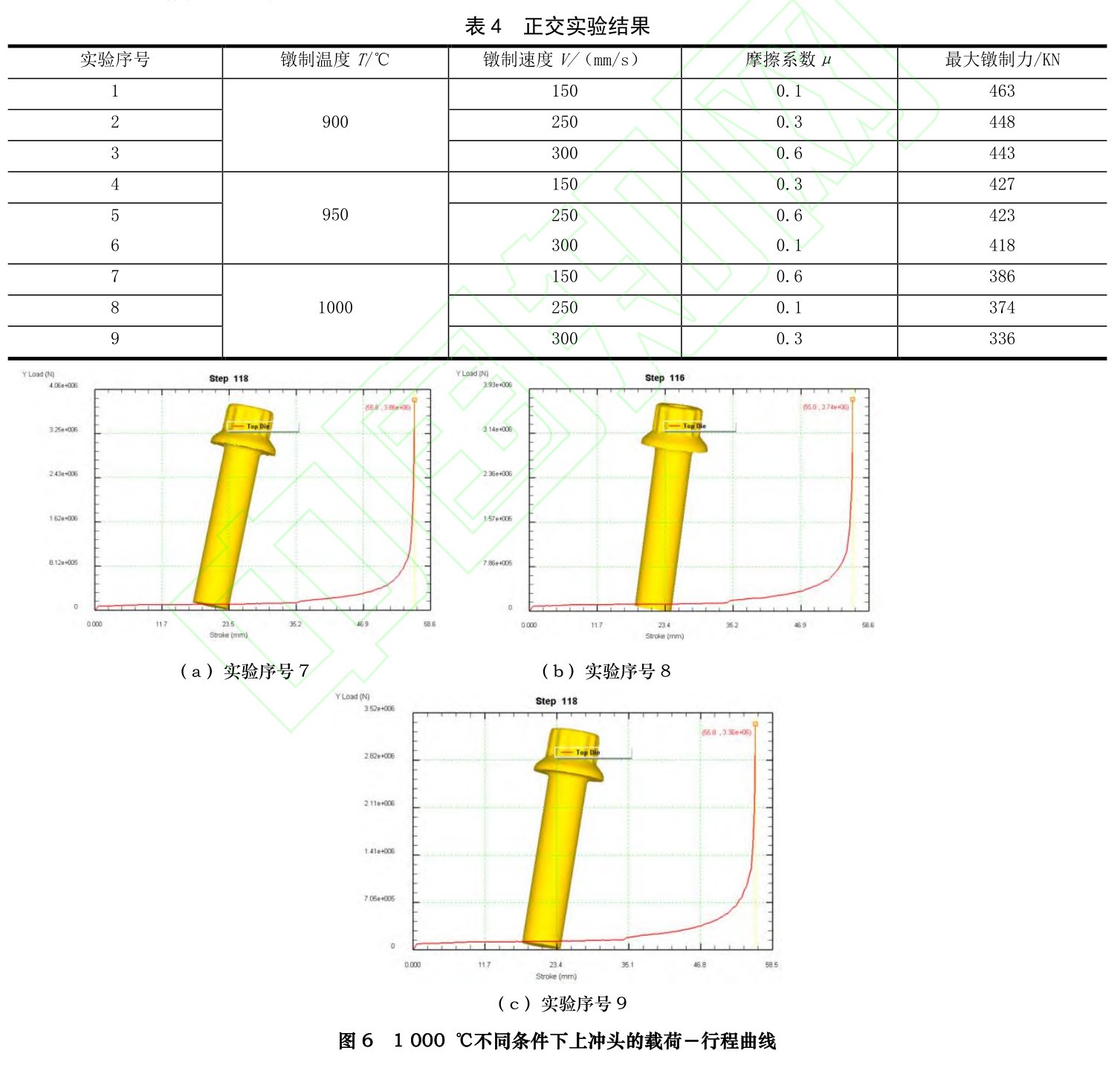

3.3.1最大镦制力分析

对于TB8钛合金螺栓热镦成形工艺,其镦制力的大小直接决定设备吨位的选型,也是判断现有设备条件能否实现该工艺的重要依据,决定着工艺开发的成败。表2为正交实验得到的各工艺参数下的最大镦制力,从表4可以看出,镦制温度对最大镦制力的影响最大,随着温度升高,最大镦制力逐渐减小,主要是因为温度越高,位错活动能力越强,位错发生滑移或攀移,使得位错密度降低,材料的变形抗力也随着降低。其次是镦制速度对最大镦制力的影响,随着镦制速度的增加,最大镦制力逐渐减小,这主要是因为随着镦制速度的增加,材料内部组织动态再结晶的时间缩短,动态再结晶的软化作用抵消了加工硬化,因此材料的变形抗力有所降低。摩擦系数对最大镦制力的影响不是很大,但是良好的润滑会提高金属材料的流动性,对模具寿命有一定的影响。但是对于热镦成形过程来说,摩擦系数0.3较容易实现。经过分析,模拟得到优化的工艺参数组合为镦制温度为1000℃、镦制速度为300mm/s,摩擦系数为0.3。如图6所示为实验序号为7、8、9的条件下TB8钛合金十二角螺栓热镦过程中上冲头的载荷-行程曲线。从图中可以看出,随着变形程度的增加,上冲头载荷先缓慢增加,最后急剧增加到最大值,这主要是由于刚开始变形阶段,金属材料与模具之间的空间较大,金属流动阻力较小,随着金属逐渐填满模具型腔,封闭空间内金属流动阻力大大增加,因此载荷急剧增大。

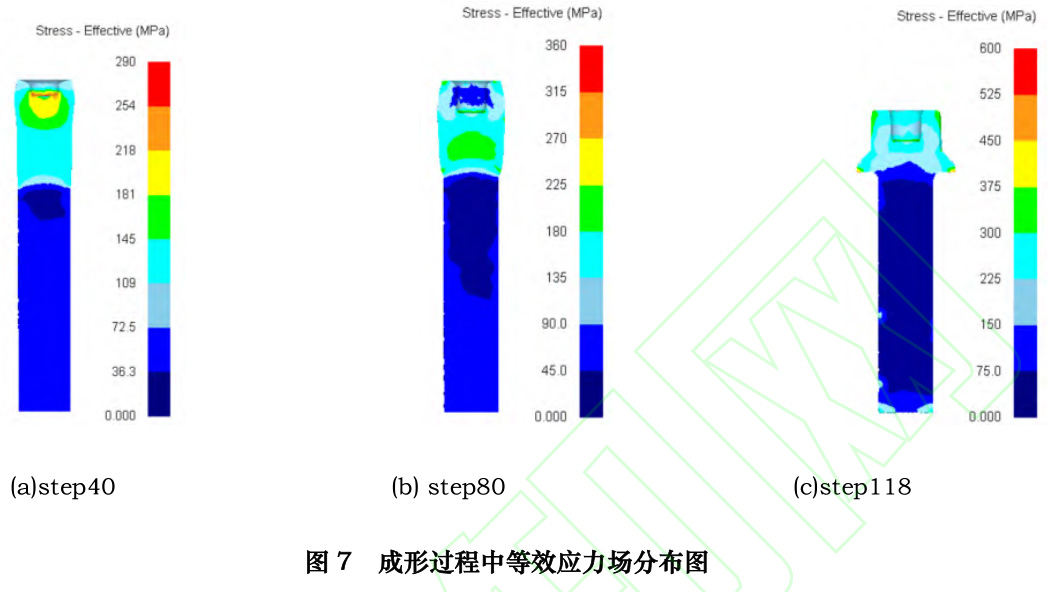

3.3.2等效应力分析

图7为镦制温度1000℃、镦制速度300mm/s,摩擦系数0.3时TB8钛合金十二角螺栓热镦成形过程中坯料的等效应力场分布。从图中可以看出,不同成形阶段,等效应力的分布不同,在初始变形阶段,坯料在上冲头压力的作用下,首先成形端部内孔,并使得坯料发生镦粗变形,如图7a所示,此时等效应力最大值出现在内孔与上冲头接触的区域。随着上冲头继续运动,内孔成形逐渐结束,此时金属与冲头最上端逐渐接触,冲头继续运动,坯料主要发生镦粗变形,此时等效应力的最大值出现在螺栓上端与模具接触的地方,如图7b所示。随着内孔成结束,冲头再继续运动的主要目的是成形法兰面以及十二角头,在此阶段金属流动规律较复杂且流动阻力较大,最后冲头运动到下端与凹模承压面接触,成形过程结束,此时等效应力最大值出现在法兰面边角处,如图7c所示。

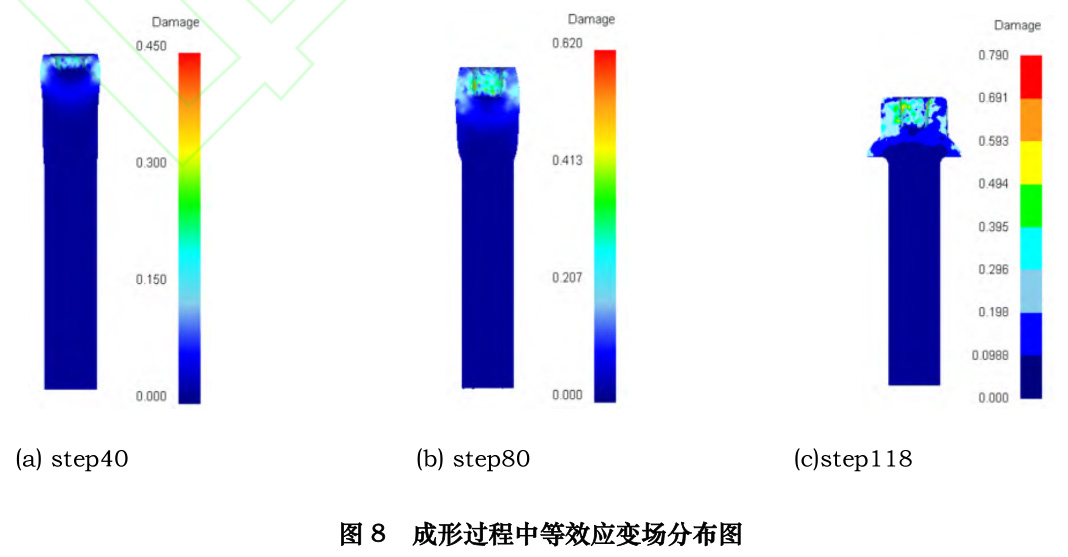

3.3.3损伤值分布

金属材料在热变形过程中,内部开始出现裂纹萌生时通过现有的检测仪器很难在线检测,因此通过产品设计来规避容易出现裂纹的部位是现在常用的方法之一,通过Deform-3D后处理中损伤值的大小及分布,可以预测裂纹产生的区域,然后再通过成形工艺来降低该区域的损伤值,从而提高产品开发的成功率及周期。如图8所示为TB8钛合金十二角螺栓热镦成形过程中损伤值的分布图,从图中可以看出,变形过程中随着变形程度的增加,最大损伤值逐渐增大,通过分析发现,最大损伤值出现的位置基本是在头部内孔处,说明该区域是容易产生裂纹的部位,在后续工艺及模具设计时需要重点考虑,从而提高锻件产品表面质量。

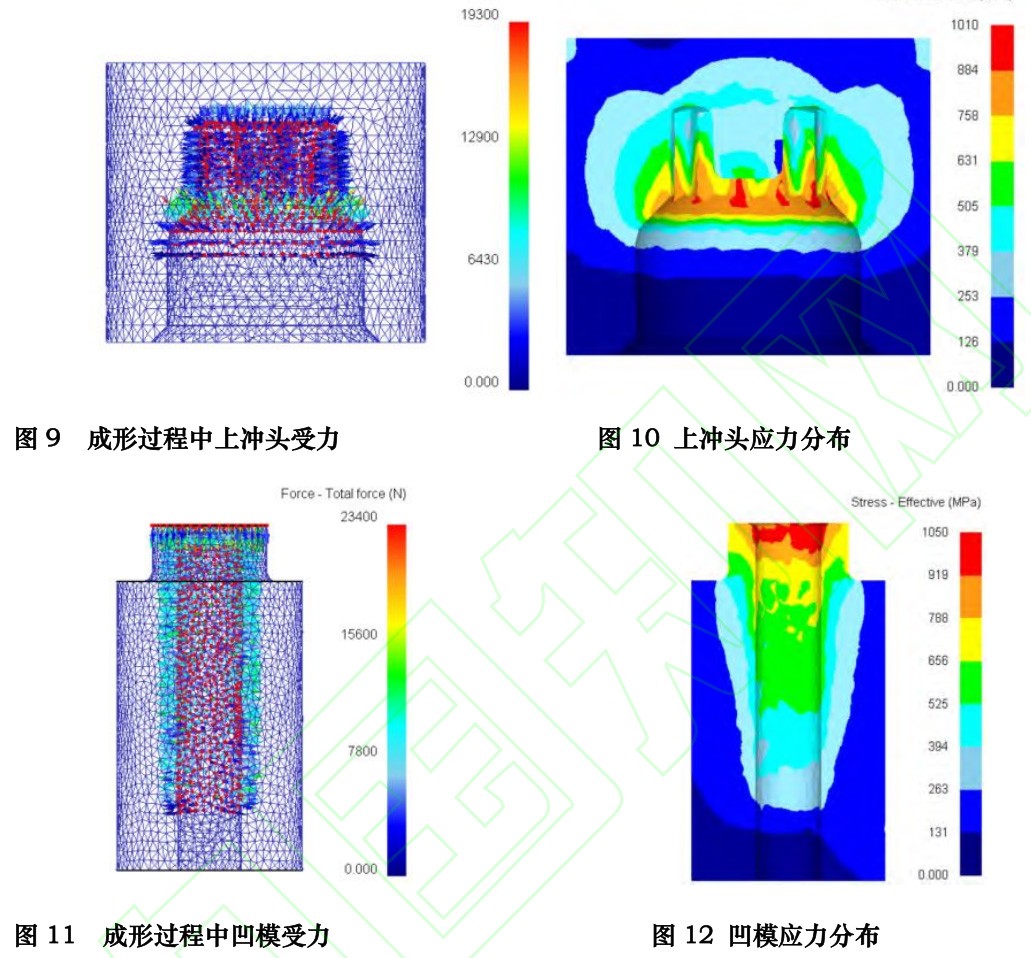

3.3.4模具应力分布

由于TB8十二角螺栓热镦成形过程中金属材料的流动会对模具产生剧烈的摩擦和较大的接触压力,当模具应力超过模具材料在该温度下的许用应力时,模具就会发生断裂失效,从而导致工艺开发的失败,因此需要首先对成形过程中与坯料接触紧密的相关模具的应力场进行分析。具体步骤为:以上冲头模具应力分析为例,首先在进入前处理,将其他模具删除,定义上冲头为“elastic”,划分网格为50000个,选用热作模具钢H13为模具材料,然后设置边界条件,最后插入模具受力,如图9所示。运算完成后在后处理结果中查看上冲头的应力分布,如图10所示,最大应力为1010MPa。用同样的方法计算凹模的应力分布,如图11所示为成形过程中凹模受力情况,图12所示为凹模应力分布,最大应力为1050MPa。经过分析,上冲头和凹模的最大应力值均小于H13在该温度下的许用应力,不会对模具产生破坏作用而导致模具失效,为后续模具设计提供理论依据。

4、热镦成形工艺试验

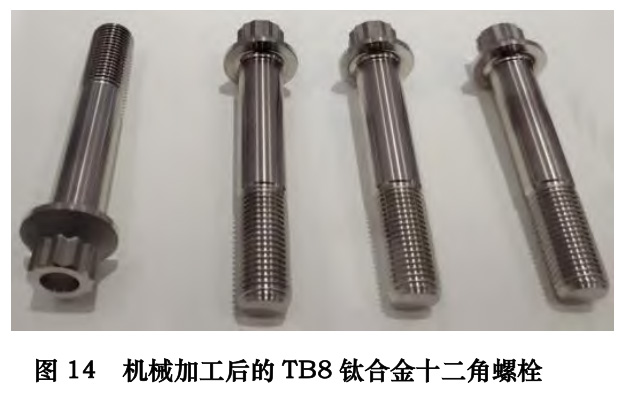

根据有限元模拟得到的TB8钛合金十二角螺栓热镦成形工艺参数,选择400t高速精密压力机进行相应的模具设计及加工,然后进行模具调试,最后完成相应的热镦成形工艺试验,如图13所示为试验用高速精密压力机实物图。工艺试验得到的锻件经过检测,尺寸符合设计要求,经过后续机械加工后未出现裂纹、折叠等锻造缺陷,满足使用要求,如图14所示为机械加工后的TB8钛合金十二角螺栓实物图。

5、结语

(1)通过高温压缩实验,得到不同变形条件下TB8钛合金的真实应力-应变曲线,为热镦工艺有限元模拟提供了数据,使得模拟更加准确和接近实际生产。

(2)通过正交实验优化方案及有限元模拟仿真,得到TB8十二角螺栓热镦成形工艺参数为:镦制温度1000℃、镦制速度300mm/s,摩擦系数0.3。

(3)工艺试验得到的TB8十二角螺栓锻件经过机械加工,没有发现裂纹、折叠等锻造缺陷,符合设计要求,说明本文制定的热镦工艺是可行的,可对该类零件的实际热镦生产提供指导。

参考文献

[1]李萍,张悦,黄晓雨,等.变形温度对TB8钛合金梯度挤压组织与性能的影响[J].稀有金属与硬质合金,2023,51(3):70-76.

[2]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J],航空材料学报,2003,23:215-219.

[3]李明怡.航空用钛合金结构材料[J].世界有色金属,2000(6):17-20.

[4]商国强,朱知寿,常辉,等.超高强度钛合金研究进展[J].稀有金属,2011(2):286-291.

[5]王明主,董洪波,邹忠波,等.TB8钛合金超塑性拉伸变形流变行为与本构方程[J].特种铸造及有色合金,2016,36(1):103-106.

[6]赵聪,石晓辉,曹聪,等.固溶冷却方式和时效温度对TB8钛合金组织和拉伸性能的影响[J].热加工工艺,2022(14):51-55.

[7]许永春,李祥军,李旭健,等.TB8钛合金高锁螺栓安装断裂原因[J].理化检验:物理分册,2022,58(10):67-70.

[8]王浩宇,赵薇,董建新,等.基于Deform-3D和正交实验法的GH4169合金涡轮盘热模锻工艺优化[J].锻压技术,2013,38(5):13-19.

[9]翁芸娴,秦培亮,赵亚平.基于正交试验六角螺栓温镦成形模具磨损分析及优化[J].锻压技术,2019,44(9):122-126.

[10]段继平,唐湘林,盛俊英,等.热挤压态FGH95合金热变形特性[J].粉末冶金技术,2024,42(1):36-44.

[11]王超,任永海,韩森霖,等.Inconel718高温合金等温压缩过程的组织演变及温度场模拟[J].金属热处理,2023,48(5):151-157.

[12]高国杰,马辉,秦伟超,等.工艺参数对管端加厚成形影响的数值模拟研究[J].重型机械,2023(1):60-65.

第一作者:孙晓军,男,1983年生,研究员,研究方向为航天领域高端紧固件研制及工艺技术研究。

E-mail:15937614721@139.com

通信作者:张亚龙,男,1990年生,讲师,研究方向为航空基础件疲劳延寿技术。E-mail:

zhangyalong@zua.edu.cn

相关链接

- 2024-08-27 热处理对紧固件用TB8钛合金棒材力学性能的影响

- 2024-02-09 固溶温度对航空航天结构材料用TB8钛合金组织及性能的影响