Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si是一种马氏体型两相热强钛合金,俄罗斯牌号为VT3-1,我国对应牌号为TC6,该合金除具有比强度高、抗腐蚀性好等优点外,还具有良好的塑性,其服役温度可达450℃,是一种“全能型”钛合金结构材料。该合金常被用于制造航空发动机叶片、涡轮盘等重要部件,并在前苏联航空发动机上获得了广泛的应用,也可以用于制造飞机的隔框、紧固件等[1-3]。由于TC6合金在退火后具有较高的塑性和韧性,同时又具有较高的强度,作为一种结构钛合金,能够很好的满足工程设计指标要求,因此大部分构件都采用退火状态使用,大量文献也都集中在该合金退火后的显微组织和力学性能等研究[4-6]。

近年来,随着航空航天工业的发展,对结构钛合金提出了更高的强度要求(如抗拉强度≥1300MPa),工程上应用最广泛的Ti-6Al-4V合金难以满足这种需求,因此催生了一系列近β型钛合金的发展,但是这些合金密度大、加工范围小、成本大、强度和塑性匹配比较难控制[7],不利于工程应用,然而,对于两相钛合金来说,更容易通过热处理来调节两相的比例,使合金在较高强度下能保持理想的塑性,因此采用合适的双相钛合金制造高强钛合金是一种较好的思路。此外,TC6合金相比于Ti-6Al-4V合金,β稳定化元素含量更多,热加工性和淬透性较好[8],更合适制造大规格尺寸的高强度紧固件。鉴于此,为了拓展该合金的使用以及了解影响力学性能的因素具有重要的工程意义。

为了使TC6合金能够成为高强钛合金,已经有部分文献开展了固溶和时效工艺对该合金显微组织和性能的研究,但对其开展了一些研究主要集中于不同的热处理工艺方面,如通过普通退火、等温退火、双重退火和固溶时效等工艺,得到等轴组织、双态组织和片状组织等不同显微组织,对比其不同组织具有的力学性能,以此指导生产实践,然而缺乏对该合金在更宽泛的温度处理后显微组织演化和力学性能变化的认识。双相钛合金在不同热处理过程中存在不同的相变,例如扩散相变和马氏体相变等,极易产生多变的组织及性能[9,10]。因此,系统地分析该合金在宽泛的热处理温度处理后显微组织演变、各相之间相互转变情况及相应的性能,是全面了解该合金的基础。

为了丰富对TC6合金的认识,深入挖掘该材料潜在的性能,本工作系统研究了不同固溶和时效温度处理后显微组织的演变情况,重点探讨了热处理后各组成相的形成原因,分析和讨论了固溶和时效后的不同显微组织对性能的影响,同时,旨在获取较佳的固溶时效工艺,为TC6合金在高强状态下应用提供参考。

1、实验

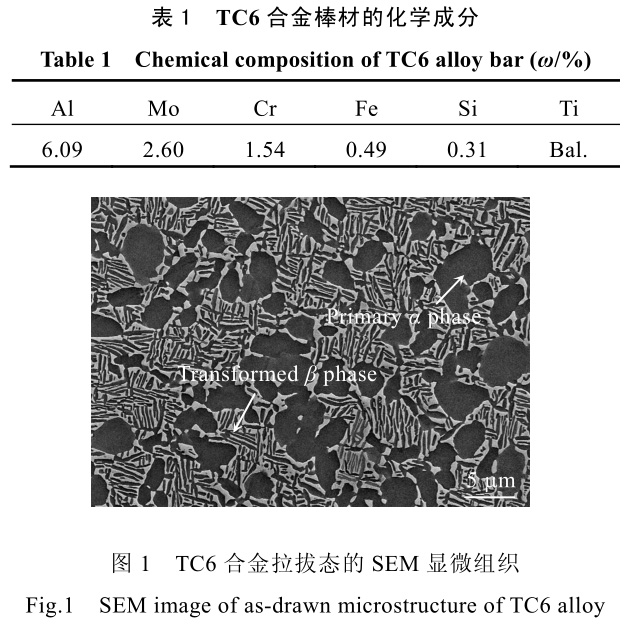

TC6合金铸锭采用3次真空自耗电弧熔炼,铸锭经过开坯、锻造、轧制、拉拔等工序制成直径为Φ16mm的棒材,合金的化学成分如表1所示,合金的[Al]当=7.11,[Mo]当=6.15,用金相法测得合金的相变点Tβ为(970±5)℃。图1为TC6合金拉拔态横截面的显微组织SEM照片,其为双态组织,暗灰色区域为初生α相,灰白色区域为β转变组织,β相中存在大量层片状的次生α相。

本实验以拉拔态的TC6合金棒材为原始材料,首先,进行不同温度的固溶处理,其工艺为:800、840、880、920、960和1000℃保温1.5h后水冷(WQ);其次,对于880/1.5h/WQ的样品,进行不同温度的时效处理,其分别为:300、400、500、550、600和700℃保温4h后空冷(AC)。在D/Max-2400PC型X射线衍射仪上进行物相分析,采用Cu靶Kα射线,扫描角度范围20°~70°;采用FEI InspectF50场发射扫描电子显微镜(SEM)和JEM2100F透射电子显微镜(TEM)进行显微组织观察,在SEM形貌照片上进行初生α相体积分数的统计,每种热处理状态至少选用3张照片;对不同温度固溶和时效处理后的棒材加工成标准光滑拉伸试样(M16×Φ10),采用SANS-CMT5205万能试验机检测室温拉伸性能,拉伸试验采用恒定拉伸速度为1mm/min。

2、结果与讨论

2.1TC6合金相组成和显微组织随固溶温度的演变

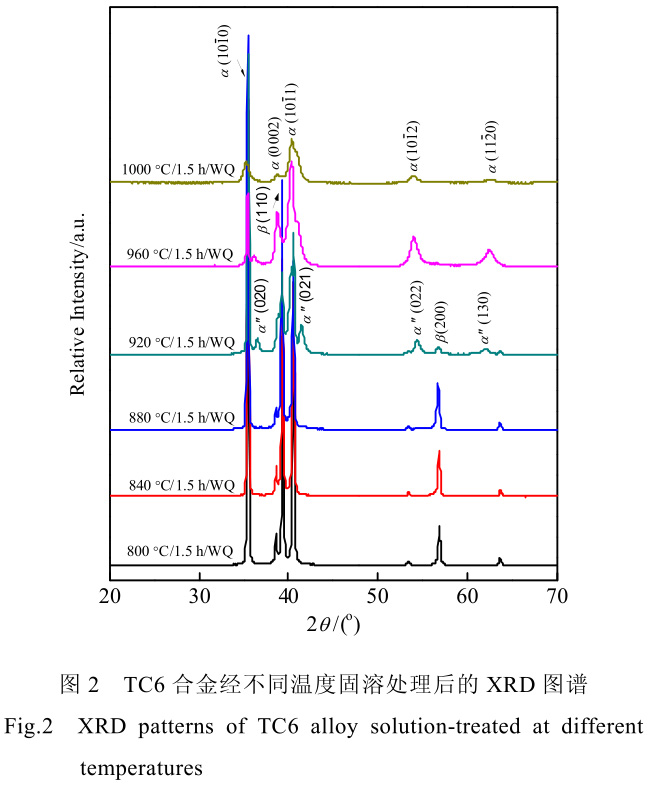

图2为TC6合金经过不同温度固溶处理后的XRD图谱。如图所示,在800~880℃固溶温度范围内,合金由α相和β相组成;当温度升高到920~960℃后,图谱上有明显的斜方马氏体α″相衍射峰,此时合金由α相,β相和α″相组成;当温度超过相变点后(1000℃),β相和α″相峰消失,合金由六方马氏体α'相组成。

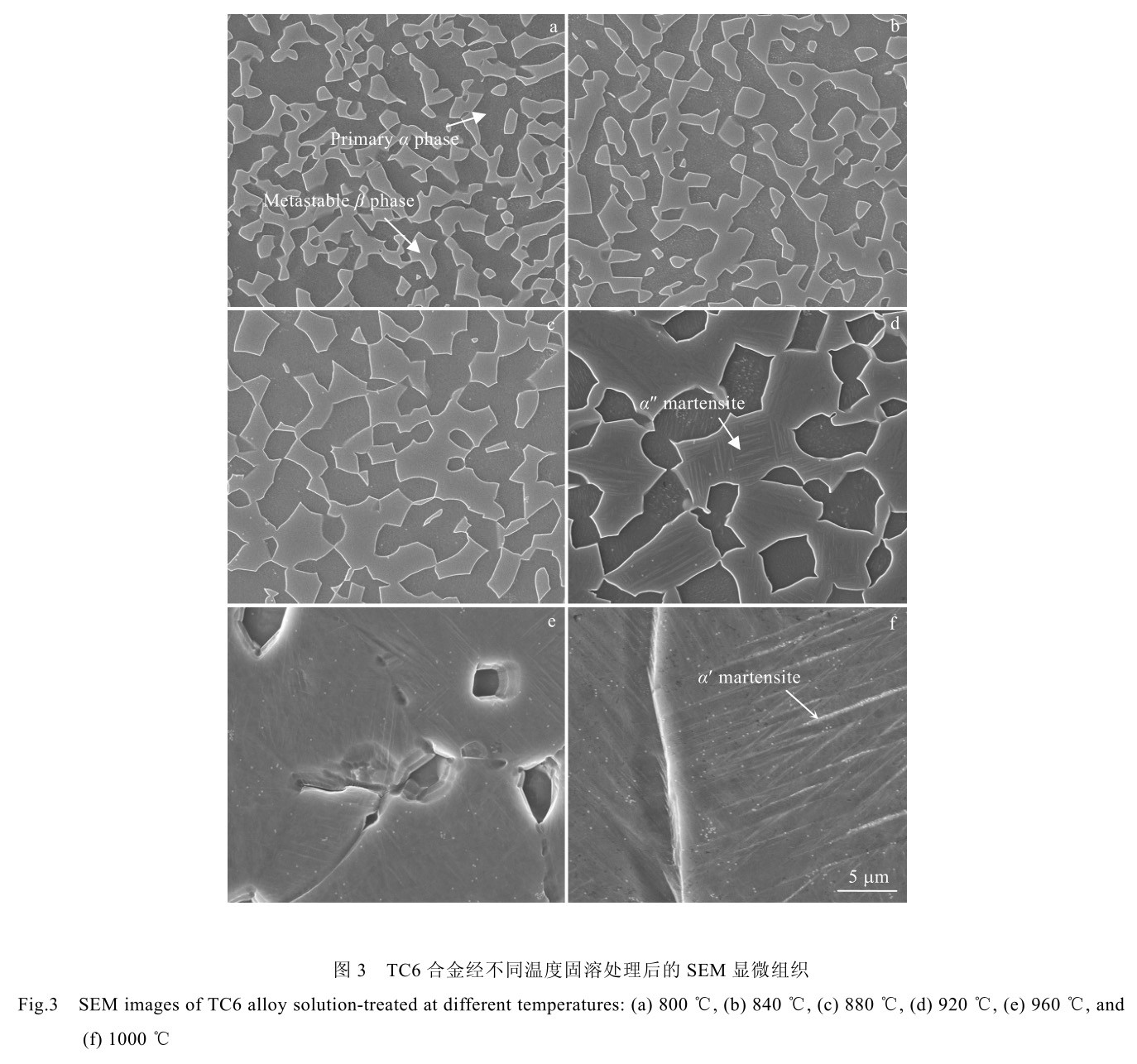

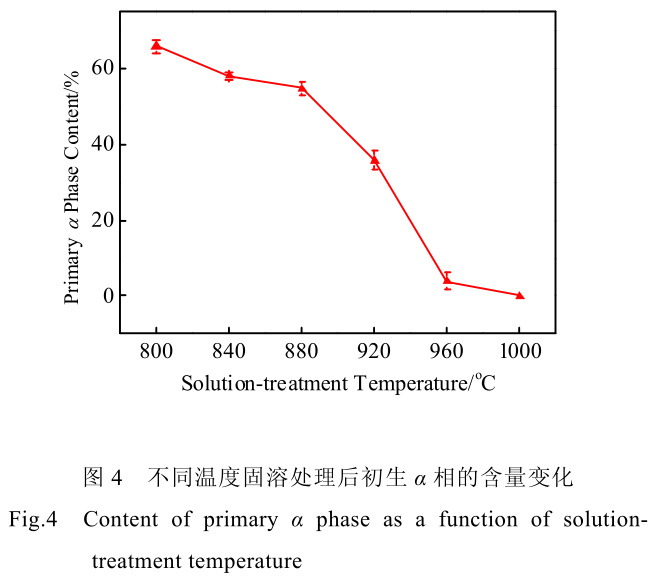

图3为TC6合金经过不同温度固溶处理后的显微组织。可见,在800~880℃固溶处理后,合金由等轴的初生α相和亚稳β相组成,随着温度的升高,两相尺寸变大;当固溶温度920~960℃时,β相里面有明显细针状马氏体α'相析出;当固溶温度为1000℃时,合金演变为典型粗大针状马氏体α'相。图4为初生α相的含量随固溶温度的变化趋势。从图中可知,初生α相随固溶温度升高先缓慢降低,当固溶温度超过920℃后快速降低。

首先,在较低温度固溶时(800~880℃),由于原始棒材在两相区经过塑性加工,使合金的晶粒发生明显形变及晶格畸变,极大地提高了缺陷密度和由能,所以在后续加热过程中,合金除发生α相到β相转变外,两相还会发生回复与再结晶来释放能量。因此,原始的β转变组织中片状次生α相溶解,两相随着温度升高逐渐等轴化并且长大,如图3a~3c,需要指出的是,初生α相含量随固溶温度升高而降低,从65.8%降低到54.7%,然而此阶段由于加热温度较低,初生α相减少量较小,β基体中β稳定化元素含量较高,所以β基体稳定性相对较高,随后经过水冷后,保留了高温状态,即初生α相和亚稳β相;其次,固溶温度升高到920℃,高温β相进一步增加,此时初生α相含量减少到35.8%,此时β基体的稳定性明显变弱,易于在随后快速冷却中产生切变的相变,可以观察到大量的细针状马氏体α'相在过冷β相中析出,如图3d所示;当固溶温度升高到960℃(如图3e),显微组织中统计的初生α相含量仅为3.8%,此时α'相大量弥散分布在过冷β相里面;最后,当固溶温度超过相变点,如图3f所示,此时初生α相消失,粗大的高温β相非常不稳定,随后水冷过程中全部转变为粗大的α'相。

2.2固溶温度对TC6合金拉伸性能的影响

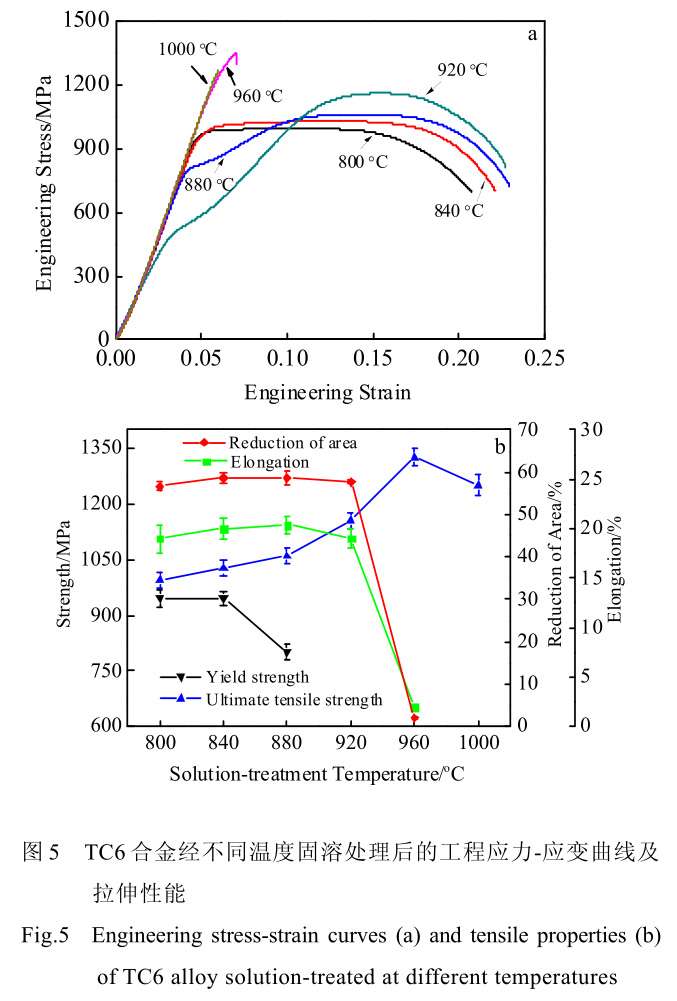

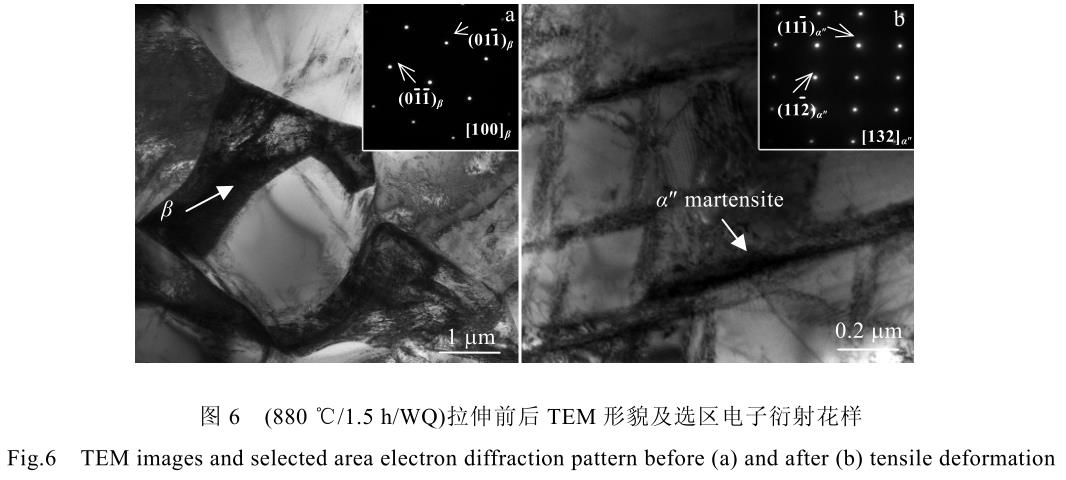

图5为TC6合金经过不同固溶温度处理后的工程应力-应变曲线及拉伸性能,在800~840℃固溶处理后,总体上合金的强度和塑性随着温度升高稍微增加,从显微组织和相组成上可知,合金发生了回复和再结晶,虽然晶粒尺寸随着温度升高长大,但显微组织和元素分配更均匀,因此综合性能有所提高;固溶温度升高到880℃,如工程应力-应变曲线所示(图5a),此时拉伸曲线上存在双屈服现象,由于屈服强度取第1个屈服点,因此屈服强度明显降低,随固溶温度升高,亚稳β相含量增加。因此,β基体中的β稳定化元素含量降低,β相稳定性变差,从拉伸前后TEM形貌和选取电子衍射结果看(图6),拉伸后β相中有大量的斜方马氏体α″相存在。由此可知,在拉伸变形的初期,部分亚稳β相应力诱变为α″相[11-13],马氏体相变为主导的塑性变形,产生第1个较低的屈服点,随着α″相含量的增加,马氏体相变所需应力超过α和β相的屈服应力,位错滑移为主导的塑性变形,产生第2个屈服点;当920℃固溶处理后,同样产生双屈服现象,此时β相稳定性变得更差,亚稳β相更容易应力诱变α″相,同时由于β相中本身存在大量的弥散细针状α″相,导致第1个屈服点更低,另外,大量的α″相引起明显的弥散强化,合金的抗拉强度明显提高,此时组织中保留了一定量的初生α相(图3d),等轴初生α相可以改善合金的塑性[14,15],故塑性降低不明显;随温度继续升高到960℃(接近β转变点),α″相弥散强化效果继续增加,但初生α相基本消失,因此塑性明显降低,拉伸试样发生脆断;当合金在超过相变点温度处理后(1000℃),原始粗大的β相及水冷形成的粗大针状α'相导致合金抗拉强度下降,拉伸为脆性断裂。

2.3TC6合金相组成和显微组织随时效温度的演变

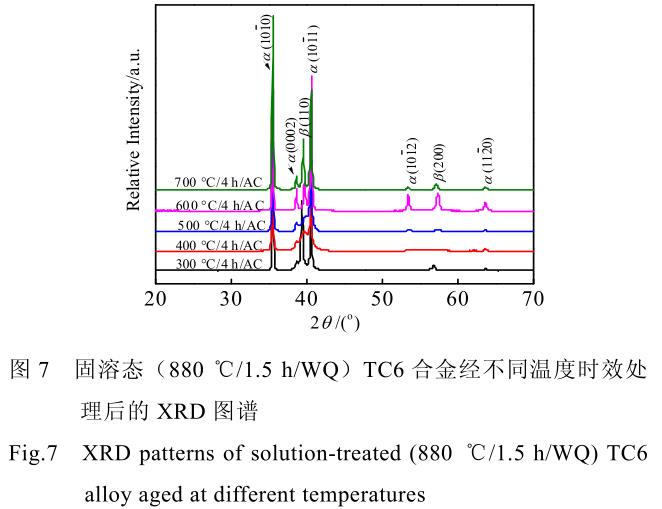

图7为固溶态(880/1.5h/WQ℃)TC6合金经过不同温度时效处理后的XRD图谱。如图所示,所有时效的试样均是由α相和β相两相组成。

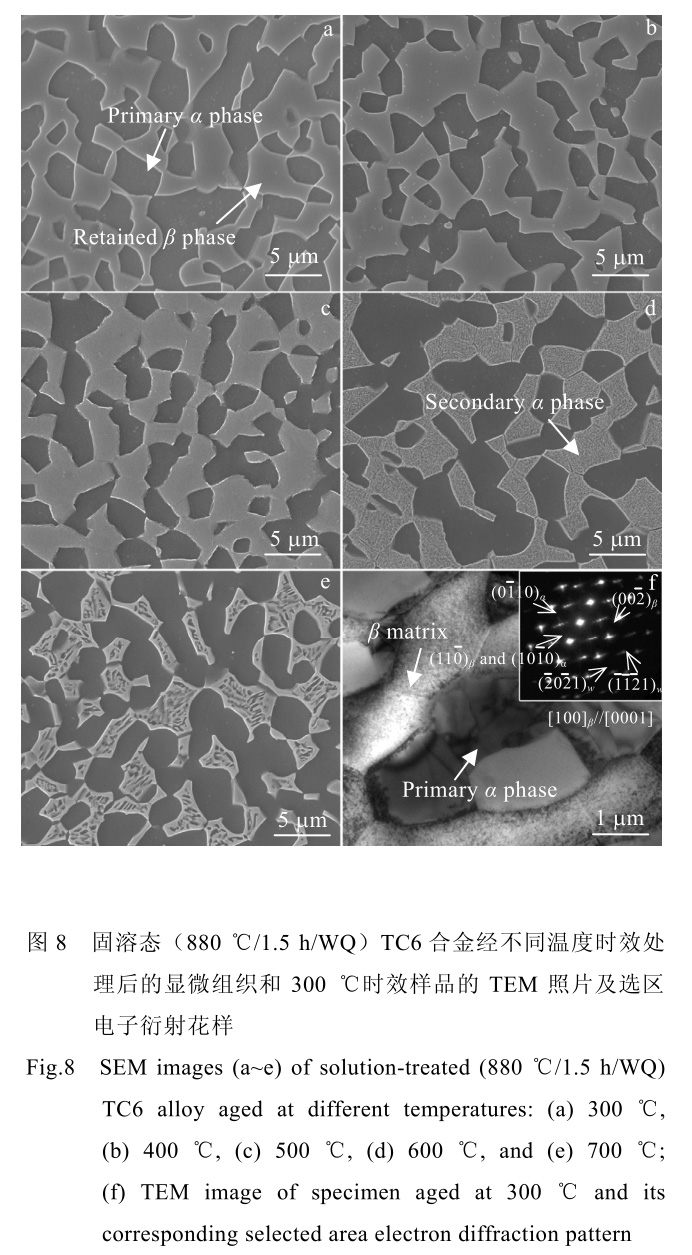

图8为固溶态(880/1.5h/WQ℃)TC6合金经过不同温度时效处理后的显微组织。经880/1.5h/WQ℃处理的样品中无马氏体相析出,合金由α相和β相组成,两相各占50%左右(图3c)。随后的时效过程主要是亚稳β相转变为α相的过程,经300~500℃时效处理后,如图8a,8b和8c所示,α相和β相的形貌、大小变化不明显,统计的初生α相含量基本维持在50%左右,在较低温度时效过程中,合金元素扩散不明显,初生α相稳定,但是由图8f可以看出,该合金在300℃时效处理后,主要是β基体内部产生转变,β基体TEM形貌及选取电子衍射花样显示有次生α相及ω相,需要指出的是,ω相在XRD谱上没有明显的特征峰,并且随着温度的升高,不稳定的ω相会转化为α相[16];当时效温度达到600℃,固溶处理后的亚稳β相分解成稳定α相和β相,随着时效温度升高,元素扩散加剧,除了大量次生α相弥散分布在β基体中,可以观察到初生α相的集聚长大;700℃时效处理后,初生α相进一步聚集长大且含量增加,次生α粗逐渐粗化,呈层片状在分布在β基体上。

2.4时效温度对TC6合金拉伸性能的影响

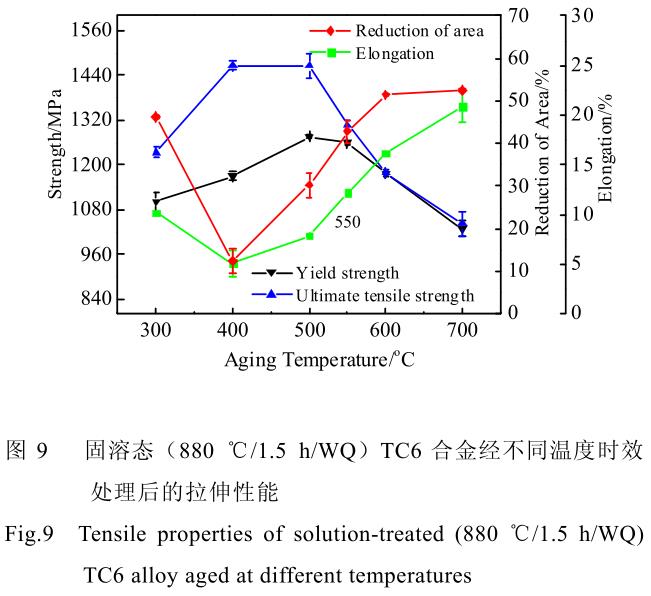

图9为固溶态(880/1.5h/WQ℃)TC6合金经过不同时效温度处理后的拉伸性能。首先经300/5℃h/AC时效的样品,与原始固溶态相比,合金强度有了明显提升但塑性降低,此时虽然时效温度较低,且从SEM上观察该合金保留了固溶态的形貌,α和β相的体积分数变化不明显,但是从TEM上分析可知,β基体中已经开始析出次生α相和ω相,这些弥散的次生α相和ω相导致合金强度升高塑性降低,尤其是ω相析出使合金塑性明显下降;当时效温度为400℃时,合金元素进一步扩散,析出更多弥散的次生α相和ω相,合金的抗拉强度继续升高塑性下降;当时效温度升高到500℃,强度保持在较高值,合金的塑性得到提升(延伸率7.9%,断面收缩率30.3%),但塑性仍然不能够满足工程需要;当时效温度为550℃时,合金强度下降到1305MPa,但塑性提升明显(延伸率12.2%,断面收缩率42.9%),此时合金满足了高强钛合金的指标,有较佳的强塑性匹配;当时效温度升到600℃,由于初生α相集聚长大且次生α相粗化,弥散强化效果明显减弱,合金强度下降塑性进一步提升;当700℃时效后,β转变组织明显减少且其中的次生α相呈粗片状,导致合金强度下降塑性提高。

3、结论

1)在800~840℃固溶处理后,TC6合金由α相和β相组成,原始双态组织演变为等轴组织,两相随着温度升高而聚集长大,合金强度和塑性随温度升高略有上升;880℃固溶后,依然为等轴组织,但亚稳β相含量增加,稳定性变差,拉伸试样出现了双屈服现象,应力诱变的斜方马氏体α″相使合金屈服强度降低,抗拉强度提高塑性变化不大;920℃固溶处理后,β基体中本身存在α″相变,此时合金强度提升塑性略有下降;在接近相变点温度960℃固溶后,初生α相基本消失,合金基本由包含α″相的β转变组织构成,合金强度最大但塑性下降明显;超过相变点固溶后(1000℃),组织演变为粗针状六方马氏体α相,强度下降,拉伸为脆性断裂。

2)对于880/1.5h/WQ℃固溶态样品经过不同温度时效处理,主要是亚稳β相分解次生α相的过程,在300℃时效5h后,初生α相和亚稳β相的形貌、大小和固溶态基本一致,但强度与固溶态相比有了明显提升且塑性下降,此时β基体中有弥散的次生α相和ω相析出;在400℃时效后,弥散强化效果加强,强度提高塑性下降;在500℃时效后,强度保持在较高值,由于温度升高,元素扩散明显,塑性得到改善;在550℃时效后,强度有所下降但合金的强度和塑性具有较佳的匹配,此时满足了高强钛合金的性能指标;最后,在600~700℃时效后,次生α相在β基体中随时效温度升高呈片状长大,同时初生α相随温度升高集聚长大,导致合金强度继续下降塑性提升。

参考文献References

[1] Lütjering G, Williams J C. Titanium[M]. Berlin, Heidelberg:Springer-Verlag, 2007: 23

[2] Banerjee D, Williams J C. Acta Mater[J], 2013, 61: 844

[3] Li M Q, Xiong A M, Huang W C et al. Mater Charact[J], 2002,49: 203

[4] Zhang Zhu(张 翥), Wang Qunjiao(王群骄), Wang Qunjiao (王群骄). Metallography and Heat Treatment of Titanium (钛的金属学和热处理)[M]. Beijing: Metallurgical Industry Press,2009: 72

[5] Balasundar I, Ravi K R, Raghu T. Mater Sci Eng[J], 2017,A684: 135

[6] Lei X F, Dong L M, Zhang Z Q et al. Metals[J], 2017, 7(4):131

[7] Fujii H. Mater Sci Eng[J], 1998, A243: 103

[8] Zhu Zhishou (朱知寿), Wang Qingru (王庆如), Zhou Yu (周宇) et al. J Aeronaut Mater(航空材料学报)[J], 2004, 24: 15

[9] Chen Xun(陈 勋), Fan Qunbo(范群波), Yang Xuewen(杨学文). Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2012, 41(12): 2123

[10] Tarín P, Alonso I, Simón A G et al. Materials Science and Engineering A[J], 2008, A481: 559

[11] Li Xingwu (李兴无), Sha Aixue (沙爱学), Chu Junpeng (储俊鹏) et al. Journal of Materials Engineering(材料工程)[J],2007(9): 3

[12] Li Xingwu (李兴无), Su Shengming (苏生明), Lu Minxv(路民旭) et al. J Aeronaut Mater(航空材料学报)[J], 2008, 28:82

[13] Huang L J, Geng L, Li A B et al. Mater Sci Eng[J], 2008,A489: 330

[14] He D, Zhu J, Zaefferer S et al. Mater Des[J], 2014, 56: 937

[15] Stella P, Giovanetti I, Masi G et al. J Alloy Compd[J], 2013,567: 134

[16] Zhao Yongqing(赵永庆), Chen Yongnan(陈永楠), ZhangXuemin(张 学 敏 ) et al. Phase Transformation and HeatTreatment of Titanium Alloy(钛 合 金 相 变 及 热 处 理 )[M].Changsha: Central South University Press, 2012: 106

相关链接

- 2024-08-27 热处理对紧固件用TB8钛合金棒材力学性能的影响

- 2024-07-16 变形量对Ti-55531钛合金棒微观组织和力学性能的影响

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-07-02 锻造温度对Ti60钛合金大规格棒材组织及性能的影响

- 2024-06-27 热处理工艺对大规格TC17钛合金棒材组织与力学性能的影响

- 2024-06-12 航空用超大规格TC18钛合金棒材的制备及组织性能研究

- 2024-06-11 锻造温度对TA5-A钛合金棒组织及性能的影响

- 2024-05-15 显微组织类型对TB17钛合金棒力学性能的影响

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异