钛及钛合金具有比强度高、耐高温、耐低温、耐腐蚀性、密度小等众多优异特性,在汽车工业、军工领域、航天航空等领域均匀广泛的使用,具有十分良好的发展前景[1,2]。Ti- 6.5A1-2Zr-1Mo-1V合金(也称TA15合金)是一种典型的近α型钛合金,具有适中的强度,因为该合金不但添加α型稳定元素Al和β型稳定元素Mo和V,同时添加了一 定量的中间元素Zr,使该合金具备优异的焊接性能、热稳定性能和良好的塑性等特点,在航天发动机叶片、飞机轮毂、飞机承重件等领域有广泛使用[3,4]。 因为Ti-6.5A1-2Zr-1Mo-1V合金的应用领域广泛,故对性能的要求愈加严格,研究领域也十分多元化,范朝等[5]研究了TA15合金粉体制备及其SLM成形性能,结果表明: 雾化压力的大小,对不同位置的粉体的松装密度和流动性有明显影响;而改变随熔炼功率除了影响松装密度和流动性外,对粉体卫星球和球形程度的优异性也有影响;在制成的 样品横截面处有格子形貌出现,大量交错分布马氏体存在格子内部;而纵截面位置则出现一定数量的β柱状晶。马庆等[6]研究了TA15钛合金双道次热压缩变形软化行为及等 轴α相组织演变规律,结果表明:流动应力的大小受到应变速率和变形温度的影响;合金在保温时,有静态软化现象产生,变形温度越高其软化率越高,同时发现合金组织中的 等轴α相在此过程中细化明显,其细化程度受到静态软化影响。

本文以Ti-6.5A1-2Zr-1Mo-1V合金棒材为研究对象,研究棒材在经退火处理后,不同位置微观组织和拉伸性能,探索实际生产中遇到的问题,为该合金的应用作出一定参考。

1、试验材料与方法

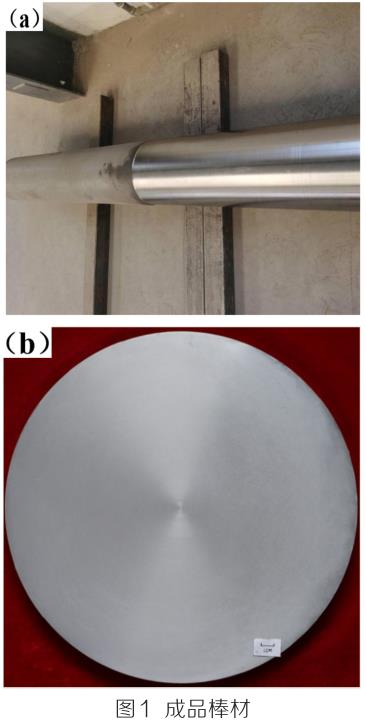

本试验材料为新疆湘润新材料科技有限公司生产的直径为150mm的钛合金棒材,该棒材经三次真空熔炼以及多火次锻造而成(图1a所示),其成品化学成分为(质量分数,%):6.7Al、1.7Mo、2.2V、0.2O、Ti余量。Ti-6.5A1-2Zr-1Mo-1V棒材锻态低倍组织如图1b所示,由图1b可得,棒材低倍组织为均匀的半模糊以及模糊晶,晶粒分布十分均匀,并无冶金缺陷以及肉眼可见的裂纹、折叠、分层组织、气孔、偏析、细晶亮带,以及金属或非金属夹杂,符合《GJB2744A-2007航空用钛及钛合金锻件规范》的2类组织。

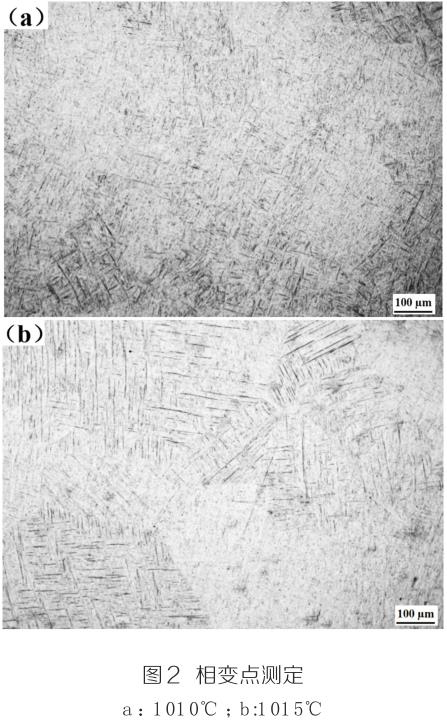

依据《GB/T23605−2009钛合金转变温度β测定方法》测得合金的相变点为1010℃~1015℃,其相变金相组织如图2所示。

从成品棒材中切取长度为80mm样棒,按《GJB3763A-2004钛及钛合金热处理》中所规定制度对棒材进行热处理,其热处理制度为850℃×2h/AC,随后进行微观组织以及力学性能的测试,拉伸式样的取样方向分别T向(棒材横向)和L向(棒材纵向),微观组织使用型号为ICX41M的光学显微镜观察,使用INSTRON万能试验机测试棒材的室温以及高温拉伸性能,其中每组试验测试三个式样,最后取平均值。

2、结果与讨论

2.1原始微观组织

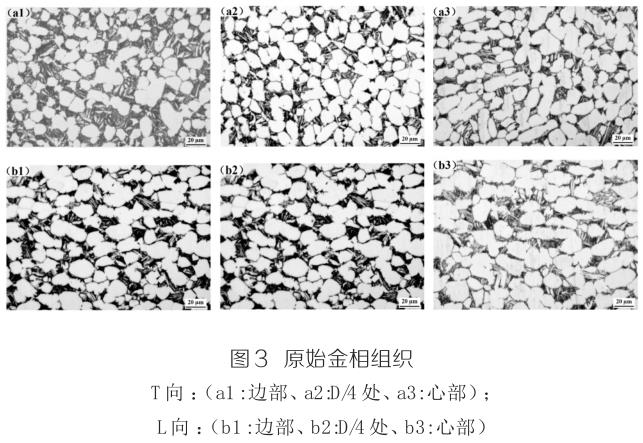

棒材锻造完成后,在锻棒的边部、D/4处、心部分别进行显微组织观察,棒材具体形貌如图3所示,棒材横向和纵向的微观组织为典型的α+β两相区锻造加工而成的组织,组织中原始β晶界完全破碎,组织由初生α相和β转变组织构成β转变组织包含轴细小的次生α相和β残,其中棒材边部以及D/4处的微观组织中具有较高的等轴化程度,而心部组织中出现少量被拉长的初生α相组织,总体而言,组织横纵向差异较小。

2.2退火态微观组织

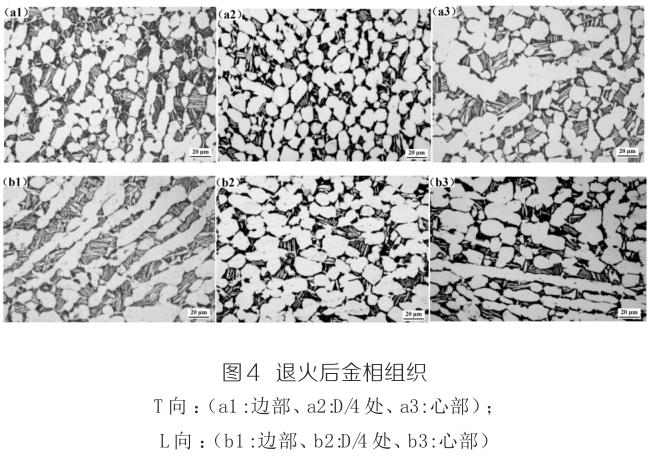

经退火后的锻棒边部横、纵向的显微组织(图4a1、4b1)均为双态组织,与原始金相组织相比,横向组织中除等轴α相外,还存在少量拉长α相组织,经检测可得其初生α相含量为47.8%,α晶粒平均直径为20.3μm,晶粒度级别为8.3级,拉长的条状初生α长度不超过0.25mm,该组织符合GJB2744A-2007中的2类组织。组织中纵向的初 生α相含量为42.8%,平均α晶粒直径为37.8μm,晶粒度级别6.8级,条状初生α长度不超过0.25mm,显微组织符合GJB2744A-2007中的4类组织。对比边部位置横、纵向显微组织,横向组织中初生α相含量略高于纵向显微组织,且横向组织中平均α晶粒直径低于纵向组织,纵向组织中拉长α含量高于横向组织。

D/4处横、纵向的显微组织与头部组织类似,经检测横向组织初生α相含量为54.5%,平均α晶粒直径为16.2μm,晶粒度级别为8.9级,条状初生α长度不超过 0.25mm,且显微组织符合GJB2744A-2007中的2类组织,纵向组织初生α相含量为55.4%,平均α晶粒直径为25.4μm,晶粒度级别7.6级,条状初生α长度不超过0.25mm,显微组织亦符合GJB2744A-2007的2类组织。对比D/4处横、纵向显微组织,初生α向含量相差不大,纵向平均晶粒度大于横向组织,横、纵向组织等轴化程度均较高,且有明显的方向性。

退火后棒材心部位横、纵向的显微组织同样为等轴α和少量的拉长α组织,经检测横向组织初生α相含量为62.0%,平均α晶粒直径为25.6μm,晶粒度级别为7.6级,条状初生α长度不超过0.25mm,显微组织符合GJB2744A-2007的2类组织,纵向组织初生α相含量为62.9%,平均α晶粒直径为27.0μm,晶粒度级别7.5 级,条状初生α长度不超过0.25mm,显微组织亦符合GJB2744A-2007的4类组织,对比中心部位横、纵向显微组织,初生α向含量以及平均晶粒度尺寸均相差不大。

合金经退火处理后,组织中析出新的次生α相,与组织中剩余的残余β相形成新的β转变组织,经退火后的组织仍为双态组织,组织的次生α相的析出由退火后的冷却速度以及β基体中元素含量所决定[7]。

退火温度的高低会影响组织中元素进行再分配,当温度较高时,α相向β相转变会增多,而元素进行再分配会导致位于β相中的β稳定元素含量降低,当α稳定元素含量增加时,冷却过程中β相的稳定性下降,促使次生α相析出。

2.3退火后室温拉伸性能

在样棒D/4位置取室温拉伸试样,测试结果如表1所示,合金的抗拉以及屈服强度较高,且横、纵向差异较小,符合标准要求。

拉伸式样在进行变形时,滑移会在等轴α晶粒中率先开始,在拉伸不断进行过程中,滑移会占据更多的初生α相,因为组织中同时含有β转变组织,滑移还会向β转变组织内扩展,β转变组织中的次生α相是对合金强度起到主要影响[8],众多的次生α相交错分布,同时相界面也会对滑移起到阻碍效果,增加合金变形难度,增加强度。由于等轴α相会减小滑移带的间距,减小位于晶界处的位错塞积,推迟空洞的生长,增加断裂合金承受的形变程度,增加合金塑性[9-11]。

2.4退火后高温拉伸性能

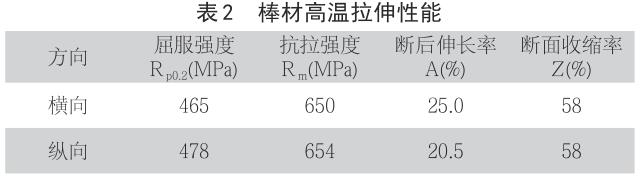

同样在样棒D/4位置取高温拉伸试样,拉伸温度为500℃,测试结果如表2所示,相比室温拉伸性能,合金的抗拉以及屈服强度较低,而塑性较高,横、纵向差异较小,符合标准要求。

通常情况下,提高变形温度会增加组织内部的热激活能,原子振幅与动能会增加,同时增加空位和位错的活跃程度,增加滑移系数量的同时降低滑移产生的临界分切应力,减小晶面进行滑移时的阻碍,降低合金强度。同时,在进行高温拉伸时,部分位于组织中的相会溶解,强化作用减弱,进行拉伸时会产生动态回复,提高位错内相的数量,提升软化机制,塑性增加。

3、结论

(1)锻后棒材横向和纵向的微观组织为典型的α+β两相区锻造加工而成的组织,组织中原始β晶界完全破碎,组织由初生α相和β转变组织构成β转变组织包含轴细小的次生α相和β残,横纵向组织差异较小。

(2)与原始金相组织相比,退火后棒材的不同位置的组织中除等轴α相外,还存在少量拉长α相组织。

(3)棒材室温的抗拉以及屈服强度较高,塑性良好,且横、纵向差异较小。

(4)相比室温拉伸性能,棒材的高温拉伸强度较低,而塑性较高,横、纵向差异较小。

参考文献:

[1]安强,祁文军,左小刚.TA15钛合金表面原位合成TiC增强钛基激光熔覆层的组织与耐磨性[J/OL].材料工程:1-8.

[2]李永奎,齐海东,路林等.基于热膨胀方法的TA15钛合金的连续冷却相转变[J].材料热处理学报,2021,42(12):69-75.

[3]唐学峰,黄振,温红宁,等.基于深度神经网络的TA15高温拉伸变形行为精确预测[J].锻压技术,2021,46(09):67-76.

[4]李细锋,曹旭东,王斌,等.钛合金电辅助塑性成形技术研究进展[J].航空制造技术,2021,64(17):22-30.

[5]马庆,魏科,唐海兵,等.TA15钛合金双道次热压缩变形软化行为及等轴α相组织演变规律[J].材料热处理学报,2021,42(08):40-47.

[6]马庆,魏科,唐海兵,等.TA15钛合金双道次热压缩变形软化行为及等轴α相组织演变规律[J].材料热处理学报,2021,42(08):40-47.

[7]Lütjering G,Williams J C.Titanium[M].Berlin:Springer Verlag,2007:202.

[8]C.Sauer,G.Luetjering.Thermo-mechanical processing of high strength Ti-titanium alloys and effects on microstructure and properties[J].Journal of Materials Processing Technology,2001,117:311.

[9]Huang L J,Geng L,Li A B et al.Materials Science and Engineering A[J].2008,489(1-2):330.

[10] Shi Xiaohui,Zeng Weidong,Long Yu et al.Journal of Alloys and Compounds[J].2017,727:555.

[11] Zhou Y G,Zeng W D,Yu H Q.Materials Science and Engineering A[J].1996,221(1):58.

相关链接

- 2024-07-02 锻造温度对Ti60钛合金大规格棒材组织及性能的影响

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-06-27 热处理工艺对大规格TC17钛合金棒材组织与力学性能的影响

- 2024-06-12 航空用超大规格TC18钛合金棒材的制备及组织性能研究

- 2024-06-11 锻造温度对TA5-A钛合金棒组织及性能的影响

- 2024-05-15 显微组织类型对TB17钛合金棒力学性能的影响

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2024-04-29 锻造温度对船舶制造用TA5径向锻造钛棒材组织及性能的影响

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究