近年来,随着航空工业的不断发展,航空发动机对材料规格及性能提出了更高的要求[1]。TC17钛合金作为一种富β型两相钛合金,具有高强、高韧和高淬透性,是航空发动机压气机的重要候选材料之一[2-3]。在中温下,TC17钛合金的强度超过Ti-6Al-4V和Ti-6242合金,并具有较高的蠕变抗力,主要用作气轮发动机零件,如风扇盘和压气机盘件[4-8]。随着锻件整体化设计的发展,对TC17钛合金棒材规格的要求不断增大,这就对材料的组织均匀性和性能一致性提出了更高的要求。

钛合金加工工艺与其组织、性能关系错综复杂,并且大规格棒材由于加工过程中的尺寸效应,对其性能指标要求更加苛刻,因此深入研究不同热处理工艺对大规格棒材性能的影响极其重要。为此,开展了大规格TC17钛合金棒材热处理工艺研究,分析材料不同方向的组织均匀性及性能一致性情况,以期为该材料的工程应用提供工艺指导。

1、实验

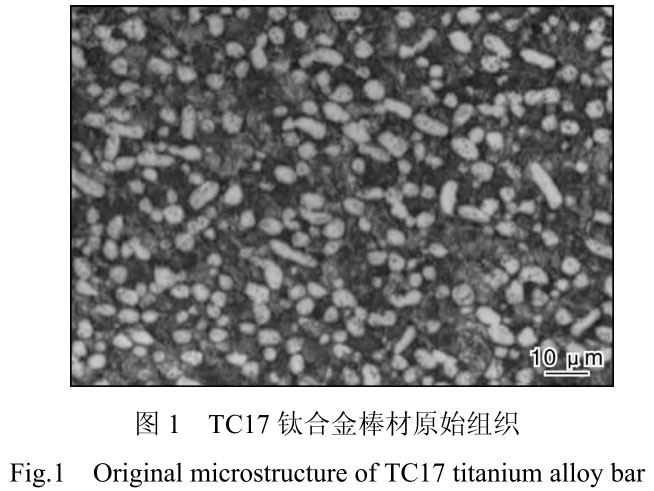

实验材料为两相区热轧加工的φ350mm大规格TC17钛合金棒材,名义成分为Ti-5Al-2Sn-2Zr-4Cr-4Mo,合金Tβ相变点为(890±10)℃。TC17钛合金棒材的原始组织为典型的等轴组织,主要由初生α相和转变β相组成,等轴α相均匀分布在基体中,并且基体中有少量的短棒状α相,如图1所示。

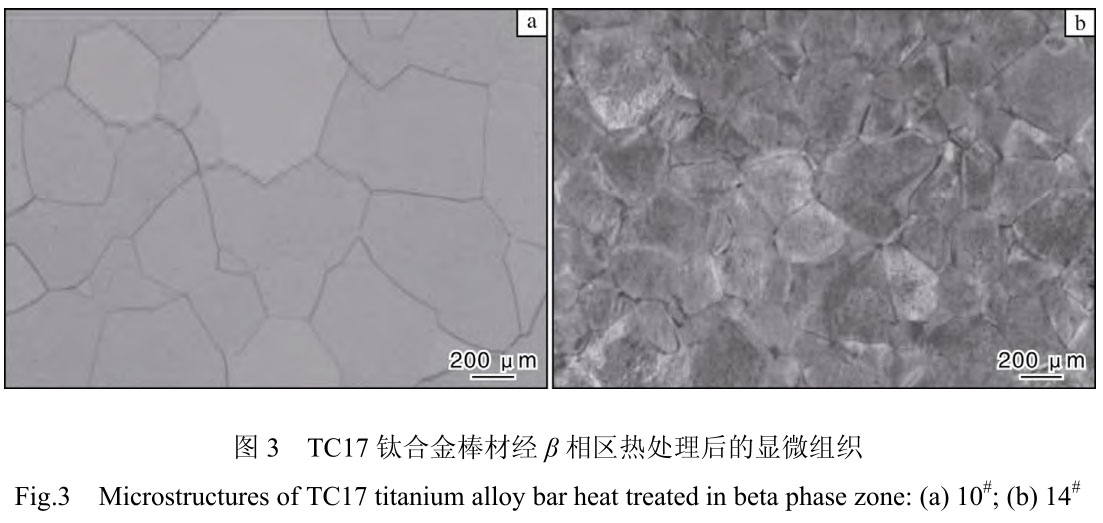

沿TC17钛合金棒材径向(R)和轴向(L)切取φ5mm×M10mm的拉伸试样。采用箱式电阻炉,按照表1所示热处理工艺对试样进行热处理。其中,固溶处理温度分别选用相变点以下800、820、840、860℃和相变点以上910、930、950℃,冷却方式选用空冷和水冷,保温时间选取2h和4h;时效制度均为630℃/8h/AC。

采用Instron1195电子万能试验机进行拉伸性能测试。采用OlympusMG3光学显微镜和JSM6460扫描电子显微镜进行显微组织观察与分析。

2、结果与分析

2.1显微组织分析

2.1.1固溶温度的影响

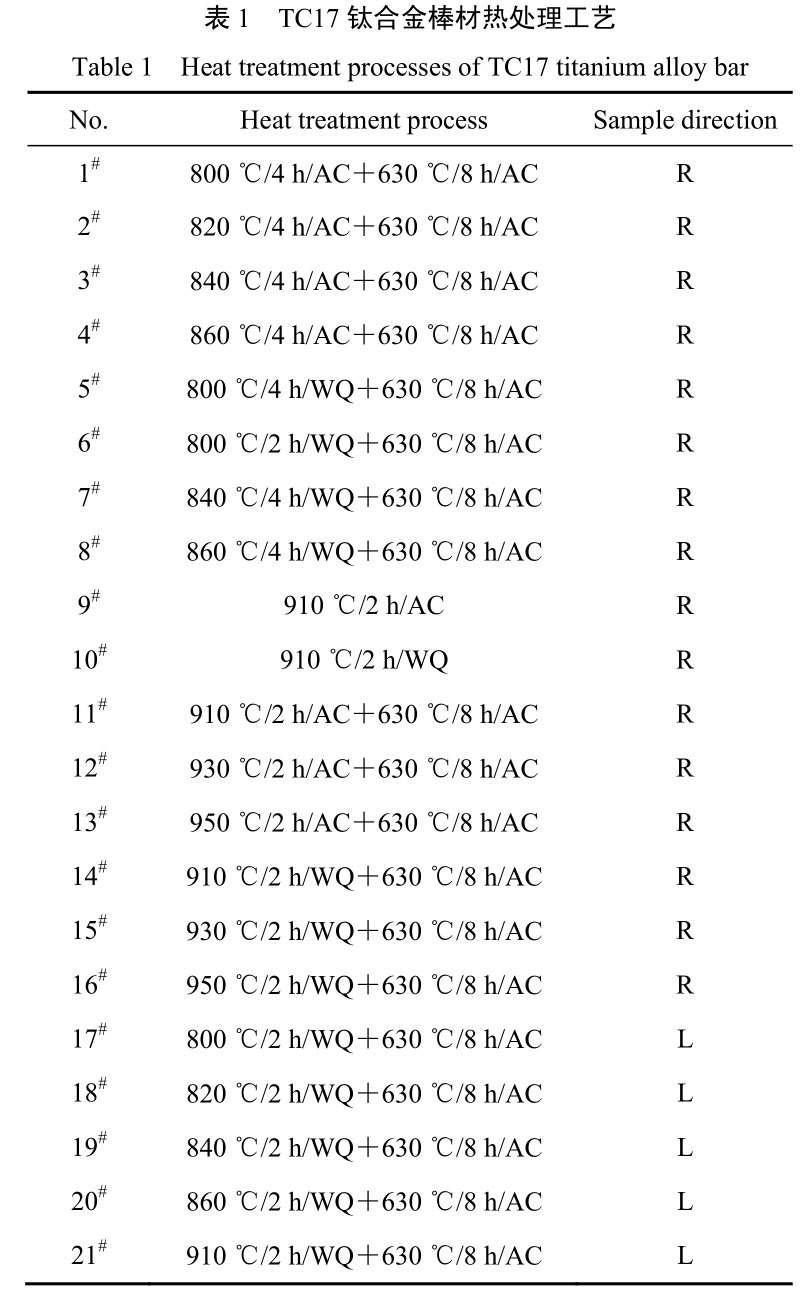

图2为TC17钛合金棒材经两相区固溶空冷+时效处理后的显微组织。从图2可以看出,两相区固溶+时效处理后显微组织表现为典型的双态组织,在转变β基体上分布着一定数量的α相,这些α相大小形状各异。此外,转变β基体中分布有次生α相。随着固溶温度的升高,TC17钛合金棒材组织中初生α相尺寸减小,含量降低,并且固溶温度越高,这种特征越明显,固溶温度为860℃时,组织中的初生α相含量明显减少(图2d)。

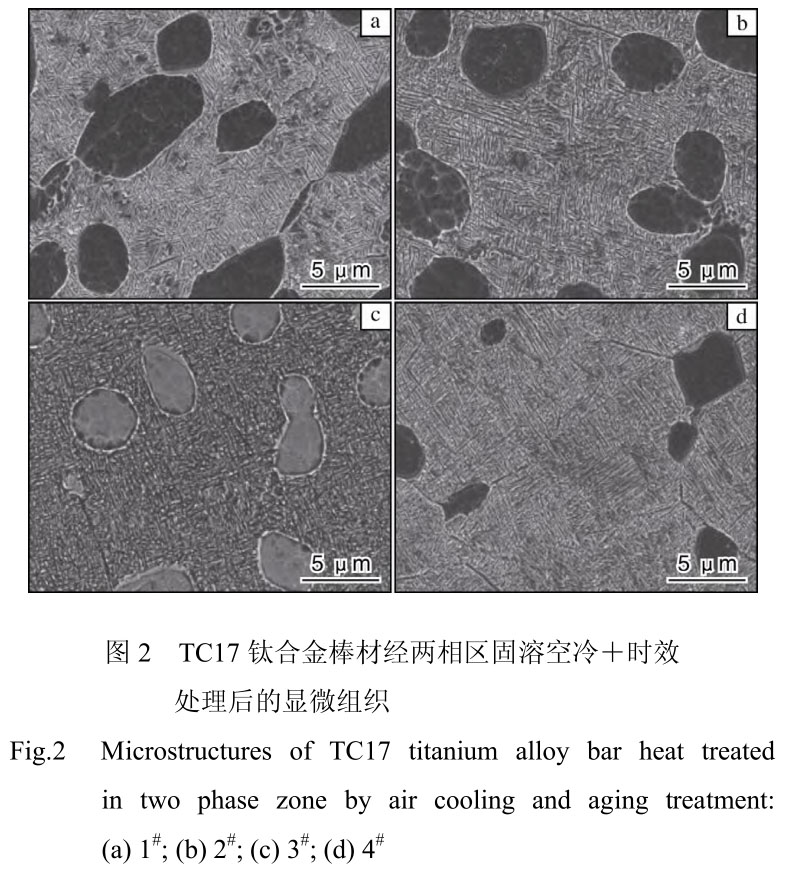

图3为TC17钛合金棒材经β相区910℃固溶水冷及910℃固溶水冷+时效处理后的显微组织。从图3可以看出,经β相区固溶处理后,TC17钛合金棒材均为典型的魏氏组织,且时效前后组织均呈现为粗大的β晶粒,不同的是时效处理后,固溶过程析出的马氏体相和亚稳β相(图3a)发生分解,生成细小弥散的颗粒分布于基体内部(图3b)。

2.1.2冷却方式的影响

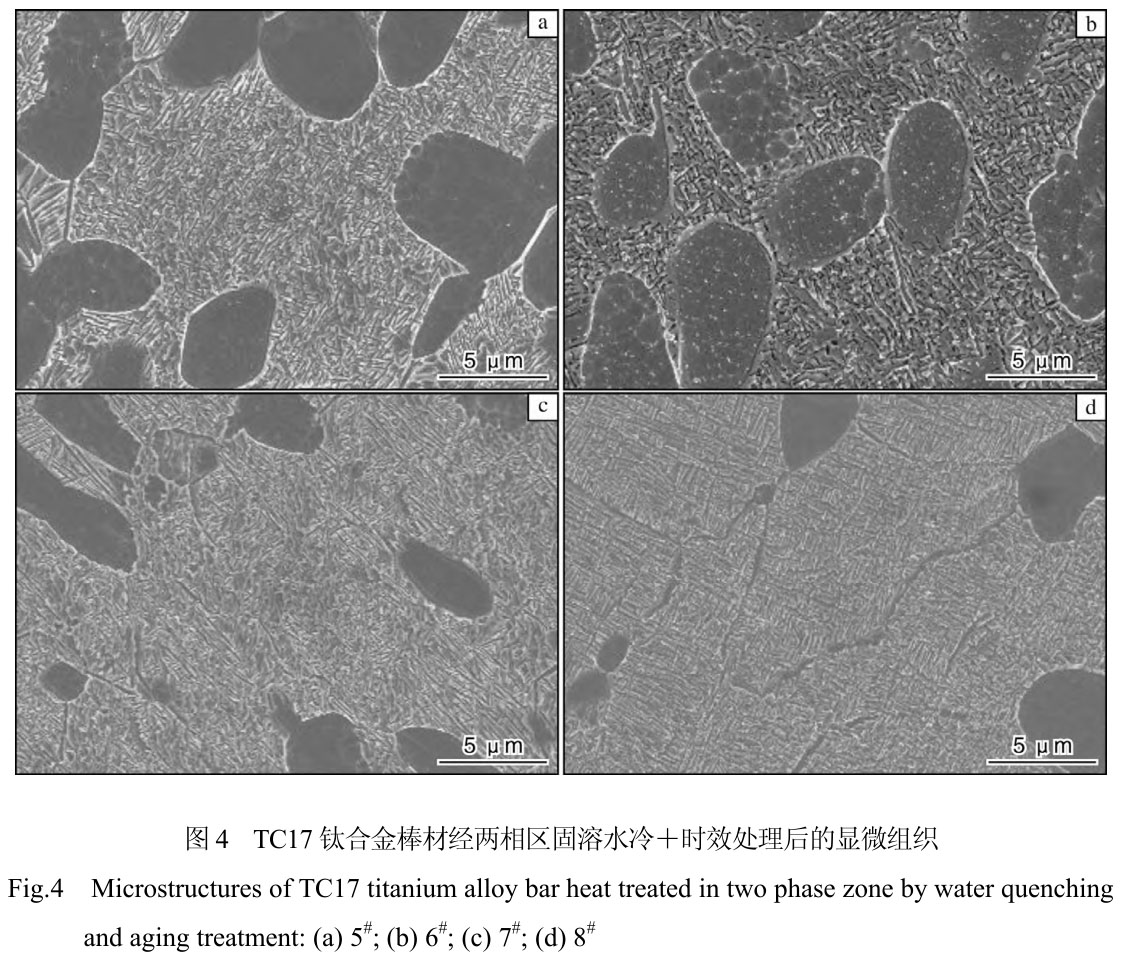

在相变点以下热处理,冷却方式对α相的形态会产生重要影响。图4为TC17钛合金棒材经不同温度固溶水冷+时效处理后的显微组织。从图4可以看出,固溶水冷后的组织形貌与固溶空冷后相差不大,由初生α相、次生α相以及转变β相组成,均为典型的双态组织,并且随着固溶温度升高,初生α相含量减少,次生α相含量增多。与空冷组织(图2)相比,水冷后的次生α相细而短,晶间β相明显,主要是由于快速水冷抑制了次生α相的析出长大及粗化。

2.2力学性能分析

2.2.1两相区热处理

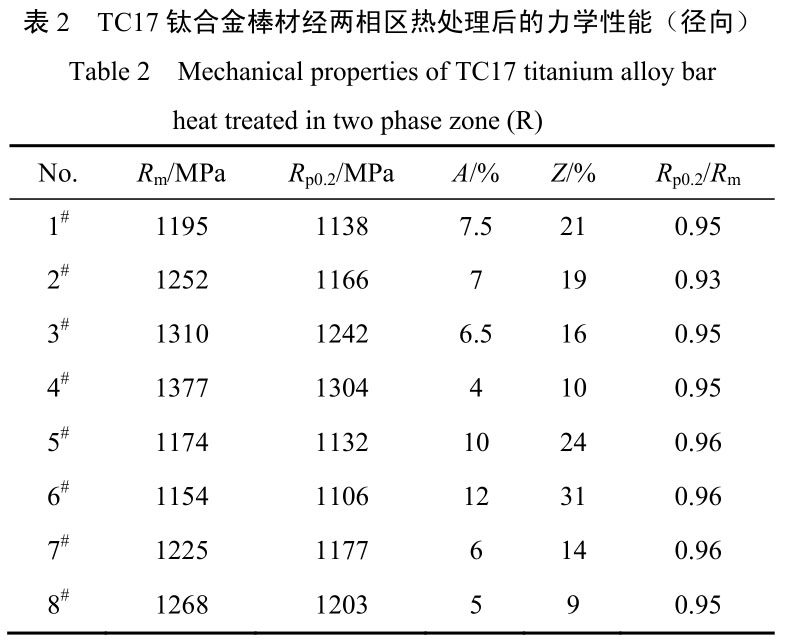

表2为TC17钛合金棒材径向拉伸试样经两相区(800、820、840、860℃)固溶+时效处理后的力学性能。从表2可以看出,在固溶空冷和水冷条件下,随着固溶温度升高,TC17钛合金棒材强度升高,塑性降低。结合显微组织分析发现,固溶温度为800℃时,TC17钛合金棒材显微组织中的初生α相约占60%,固溶温度升高到860℃时,初生α相含量不超过20%,次生α相明显增多。初生α相的减少和次生α相的增多,导致材料在变形过程中晶界难以滑移,次生α相难以协调变形,因而材料强度增高及塑性降低。通过对比还发现,水冷条件下TC17钛合金棒材的塑性较高,具有较好的强塑性匹配,并且800℃/2h/WC+时效处理后,棒材显示出最佳的强塑性匹配。TC17钛合金属于一种富β的两相钛合金,固溶过程可保留亚稳β相,固溶保温时间过长会导致β晶粒尺寸长大而影响强度和塑性,保温时间太短会导致α相向β相转变不充分,组织球化和均匀化不好,影响塑性。结合图2和图4发现,TC17钛合金棒材经固溶空冷+时效处理和固溶水冷+时效处理后均显示双态组织,但相同条件下水冷状态的初生α相较空冷状态的初生α相晶粒尺寸稍大,并且空冷状态下次生α相的长度和宽度均比水冷条件下的大,故在力学性能上显示出很大的差异。主要原因是固溶水冷后发生了马氏体相变,快速冷却过程中生成的亚稳相在时效过程中会向平衡组织转变,较大的内应力促使转变更加充分,水冷后时效析出的次生α相更加短小,晶界由转变β相组成,短小的次生α相比空冷状态较长的次生α相更易于协调变形,从而导致合金塑性提高[9-10]。而固溶温度升高,合金的初生α相明显减少,变形过程中晶界滑移系较少,导致合金强度升高。因此,TC17钛合金棒材经800/2h/WQ℃+630/8h/AC℃热处理后显示出较好的强塑性匹配。

2.2.2β相区热处理

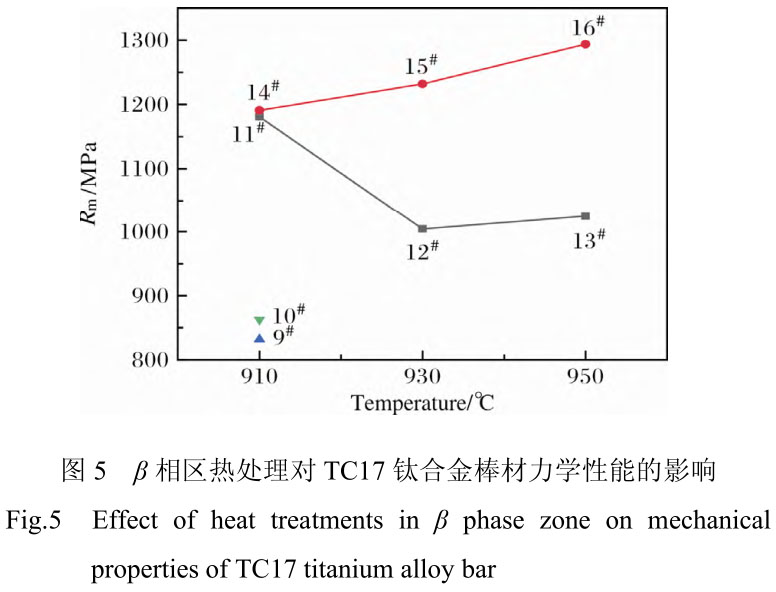

图5为TC17钛合金棒材经β相区910、930、950℃热处理后的力学性能,对应试样编号为表1中的9#~16#,固溶时间为2h,时效制度为630℃保温8h后空冷。从图5可以看出,仅固溶处理的TC17钛合金棒材强度较低,空冷条件下抗拉强度仅为832MPa,水冷条件下强度较空冷条件下略高。主要是由于在相变点以上固溶处理,显微组织为典型的魏氏组织,这种组织主要由粗大的β晶粒组成,变形过程由于晶界强度较弱,导致合金强度较低。

TC17钛合金棒材经时效处理后强度明显增加,但其拉伸试验均未测得延伸率,即相变点以上固溶处理后冷却方式不论空冷还是水冷,材料均表现为脆性断裂。从图5还可以看出,在相变点以上固溶+时效处理,空冷条件下当固溶温度由910℃升高至930、950℃时,TC17钛合金棒材的抗拉强度明显降低,而在水冷条件下,强度随着固溶温度升高而增加,并且水冷后的抗拉强度高于空冷后,主要是由于水冷条件下析出的针状马氏体和亚稳β相在时效处理后较空冷析出相的强化作用明显。分析以上原因,时效处理后TC17钛合金棒材强度升高主要是由于固溶产生的马氏体及亚稳β相在时效处理后发生分解,引起时效强化。

2.3取样方向对合金力学性能的影响

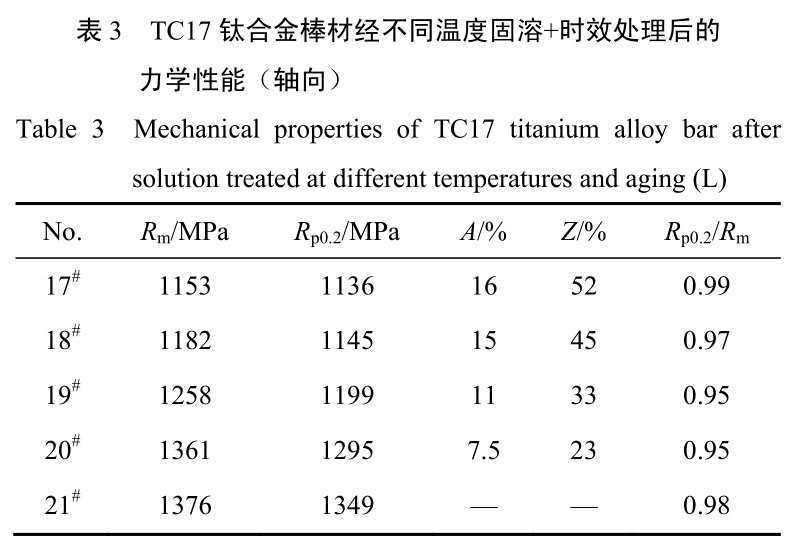

表3为TC17钛合金棒材轴向拉伸试样经不同温度固溶保温2h水冷+630℃保温8h空冷时效处理后的力学性能。从表3可以看出,随着固溶温度的升高,TC17钛合金棒材轴向拉伸试样的强度升高,塑性降低,与径向拉伸试样表现出相同的变化趋势。此外,轴向拉伸试样的强度和塑性均大于径向拉伸试样,说明TC17钛合金棒材存在各向异性。800℃保温2h固溶+时效处理后,轴向屈服强度较径向增加了30MPa,增幅约为2.7%,但延伸率增加了33%。从数据对比中还可以发现,TC17钛合金棒材固溶水冷后的屈强比较高,整体保持在0.95以上,说明将其用作结构件具有较高的可靠性。

3、结论

(1)随着固溶温度升高,TC17钛合金中等轴α相含量减少,次生α相含量增多,较快的冷却速率可抑制晶粒的长大和粗化。

(2)TC17钛合金大规格棒材固溶空冷后的强度高于水冷后,但合金塑性较低。800/2h℃/WQ+630/8℃h/AC处理可获得最佳的强塑性的匹配。

(3)TC17钛合金棒材具有较高的屈强比,将其作为结构件具有较高的可靠性。

参考文献References

[1]周昊,王耀奇,李红,等.置氢TC17钛合金组织演变规律及高温变形行为[J].稀有金属材料与工程,2023,52(3):947-952.

[2]朱培亮,辛社伟,毛小南,等.高温钛合金的热稳定性研究进展[J].钛工业进展,2023,40(1):42-48.

[3]蔡建明,弭光宝,高帆,等.航空发动机用先进高温钛合金材料技术研究与发展[J].材料工程,2016,44(8):1-10.

[4]郭峰,刘德林,梁伟,等.TC17钛合金叶盘破裂分析效分析与预防[J].失效分析与预防,2015,10(1):62-66.

[5]李久楷,刘永杰,王清远,等.TC17钛合金高温超高周疲劳实验[J].航空动力学报,2014,29(7):1567-1573.

[6]岳旭,冯浩,马恩惠,等.Ti-17钛合金φ350mm规格棒材锻造工艺研究[J].中国钛业,2012,4(4):16-19.

[7]赵坤,王敏,蔺成效,等.TC17钛合金自表面纳米化机制及组织演化[J].稀有金属材料与工程,2013,42(10):2048-2052.

[8]刘继雄,岳旭,杨军,等.TC17钛合金两相区变形时的失稳行为及组织特征[J].机械工程材料,2015,39(12):71-74+79.

[9]徐斌,王晓英,周建华,等.TC17钛合金子啊热变形过程中的组织演变规律[J].中国有色金属学报,2010,20(专辑1):168-172.

[10]孙晓敏,刘栋,汤海波,等.TC17钛合金构件激光直接成形固态相变行为及显微组织[J].稀有金属材料与工程,2013,42(4):724-729.

相关链接

- 2024-06-11 锻造温度对TA5-A钛合金棒组织及性能的影响

- 2024-05-15 显微组织类型对TB17钛合金棒力学性能的影响

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2024-04-24 Ti60钛合金棒材中的织构及其对拉伸性能的影响

- 2024-04-24 航空用TC11钛合金棒料缺陷分析

- 2024-04-20 轧制和热处理工艺对TC4钛合金棒材超声声速的影响

- 2024-04-07 热处理对航空发动机用Ti60钛合金棒材组织及性能的影响

- 2024-04-01 利泰金属谈锻造工艺对Ti60合金棒材组织和性能的影响

- 2024-03-19 退火温度对TA15钛合金棒显微组织和力学性能的影响