TA5钛合金是一种中等强度的全α钛合金,名义成分Ti-4Al-0.005B,具有优良的耐蚀及焊接性能,被广泛用于舰船烟囱蒙皮、桅杆等零部件[1-2]。热轧与冷轧是钛合金板材工业生产常见的加工方式,通常对于4mm以上中厚板,可直接采用热轧方式经1~3个轧程轧至成品厚度,而对于3mm以下薄板可采用热叠轧或多轧程冷轧进行加工生产[3-4]。目前关于钛合金的研究主要是通过改变轧制、锻造或热处理中某个工艺参数来探索其对合金组织与性能的影响而关于不同工艺方法对钛合金组织及性能影响的研究较少。本文通过对不同轧制工艺的分析,探索了热叠轧与多道次冷轧对TA5钛合金板材组织及性能的影响,以期对钛合金工业薄板的生产提供一定的参考。

1、试验材料及方法

试验采用经三次真空熔炼生产的φ660mm的TA5钛合金铸锭,其化学成分符合GB/T3620.1标准要求,金相法测试相变点约1000°C。铸锭经开坯锻造后成为轧制用方述120mm×800mm×1000mm。轧制工艺采用自主研发的无包覆热叠轧工艺A和多道次冷乳工艺B,热乳与冷轧均在1450mm四辊可逆轧机上进行。具体工艺路线如下:

工艺A:板坯热轧至5mm—>板材下料切割—>取2片钛板组焊为叠轧包—>930℃加热—>叠轧至3mm—>

650°C退火—>表面处理—>切割为3mm×1000mm×2000mm成品板材。

工艺B:板坯热轧至3.5mm—>800°C再结晶退火—>表面处理—>经20道次冷轧至成品3mm—>650°C退火—>表面处理—>切割为3mm×1000mm×2000mm成品板材。

成品退火后,对两种工艺方法下板材横截面进行金相组织观察,同时取横向试样进行拉伸及弯曲性能对比分析。金相腐蚀试剂体积配比为HF:HNO3:H2O=1:4:5,腐蚀后在LeicaDMI5000M金相显微镜上进行组织观察。拉伸及冷弯试验分别在INSTRON5982及WDW-50材料试验机上进行,拉伸取P7试样,冷弯弯芯直径D=3t(为板材厚度),其它试验参数执行GB/T228标准。

2、试验结果与分析

2.1不同轧制工艺下成品板组织

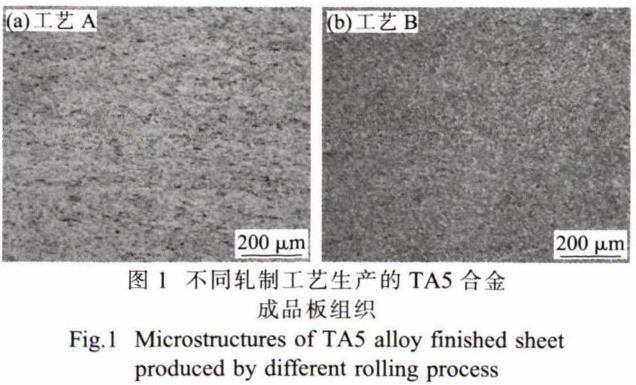

图1为不同轧制工艺下成品板材的组织形貌。

采用工艺A生产的成品板存在明显的拉长变形α晶粒,组织为等轴α+拉长α+晶间β,晶粒平均尺寸约15μm。工艺B板材退火后已完全再结晶,无变形组织残留,组织为等轴α+晶间β,晶粒尺寸约10μm。两种工艺相比,工艺B成品板α晶粒形态全部为等轴状,晶粒尺寸细小,且组织均匀性明显优于工艺A。TA5钛合金为密排六方结构,滑移系少,变形抗力大,滑移和位错运动需要外界提供更多的能量。

轧制前进行高温加热,可消除上一轧程形成的加工硬化,同时轧制时输人了较高的能量加快了原子扩散,弱化了相邻晶粒间的结合强度,使相邻晶粒在切变作用下更易发生滑动,从而降低变形抗力[8]但不可避免,在加热过程中部分处于有利取向的晶粒会迅速长大,导致轧制过程中不易被充分破碎。单张板轧制时,钛板上下表面受到强烈的剪切力,晶粒破碎

较为充分,越靠近中心越接近平面应力状态,晶粒受到的剪切力逐渐降低,晶粒也更不容易被破碎,从而造成表面至中心组织的不均匀性,板材越厚,不均匀程度越高[9]。乳制工艺A中,叠轧包由2片钛板组焊而成,轧制时仅叠轧包的上下表面受到强烈的剪切作用,中间位置两张钛板相互挤压、滑动,剪切作用明显弱化。因此对于单张钛板,上下表面及中心位置受力差异较大,截面各个位置破碎程度呈现不均匀性。此外,因为加热温度较高,轧制时同时发生着加工硬化与回复再结晶过程,晶粒不能充分破碎,导致大量的变形晶粒残存在组织中。成品退火时,因为热轧板较低的储存能以及分布的不均匀性,形核位置较少,再结晶过程以晶粒长大为主,最终造成晶粒尺寸较大,同时拉长变形的晶粒也会继续残存在组织中。

工艺B中轧制所用的钛板仅为3.5mm,厚度较薄,经多道次轧制后钛板截面各个位置晶粒充分破碎,组织均匀。冷轧板材储存能较高,成品退火时形核位置多,晶粒来不及长大,因此最终获得的板材晶粒尺寸细小均匀。

2.2不同轧制工艺下成品板性能

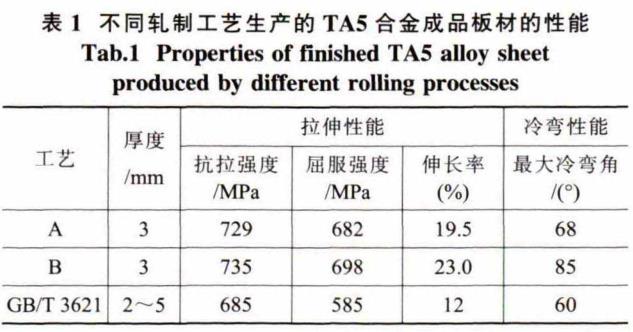

工艺A、B成品板的性能如表1所示。从表中可以看出,A与B两种工艺拉伸及冷弯性能均满足GB/T3621标准要求,且工艺B成品板抗拉强度、屈服强度、伸长率以及最大冷弯角都明显高于工艺A。

与标准相比,工艺B抗拉强度富余量达到了50MPa,屈服强度富余量113MPa,伸长率富余量11%,冷弯最大冷弯角富余量25°,表现出了优异的综合性能。由两种工艺下组织对比分析可知,工艺B晶粒尺寸及组织均匀性要优于工艺A,根据Hall-Petch公式,晶粒尺寸越小,晶界越多,造成的强化效应也越明显,同时因为晶粒细小,晶粒内部与晶界处应变相差较小,变形均匀,因此在断裂之前可以承受更大的变形量,所以表现出了较高的塑性[10]。冷弯性能是与板材表面质量、强度、组织形态等多个因素相关的一个综合指标,从工艺A和B的组织形态来看,工艺B细小均匀的晶粒分布更不容易形成应力集中,延迟了裂纹萌生,从而对冷弯性能有利。

3、结论

(1)热叠轧工艺生产的TA5成品板存在明显的变形态晶粒,晶粒尺寸较大。与热叠轧工艺相比,多道次冷轧工艺成品退火后,发生了完全再结晶,且晶粒细小,组织分布均匀。

(2)热叠轧与多道次冷轧工艺生产的成品板均满足GB/T3621标准要求,且多道次冷轧工艺生产的成品板表现出了优异的综合性能,其强度、塑性以及冷弯性能,要明显优于热叠轧工艺。

参考文献:

[1]赵永庆.我国创新研制的主要船用钛合金及其应用[J].中国材料进展,2014,33(7):398-404.

[2]陈军,赵永庆,常辉.中国船用钛合金的研究和发展[J].材料导报,2005,19(6):67-70.

[3]吴慧娟,容耀,李向东,等.宽幅纯钛薄板的叠轧工艺[J].中国有色金属学报,2010,20(Sl):66-69.

[4]黄先明,谢文龙,王瑞琴,等.海洋.丁程用TA5-A钛合金中厚板材研究[J].热加工工艺,2017,46(5):163-165.

[5]廖强,谢文龙,曲恒磊,等.热轧温度对TA5-A钛合金板材组织及拉伸性能的影响[J].热加工工艺,2012,41(16):50-52.

[6]王永梅.锻造工艺对TA5钛合金组织和性能的影响[J].稀有金属快报,2007(8):35-38.

赵彦蕾,李伯龙,朱知寿,等.热处理温度对TC21钛合金微观组织的影响[J].材料热处理学报,2011,32(1):14-18.

[8]庞洪,张海龙,王希哲,等.包覆叠轧TA7钛合金薄板的组织与力学性能[J].中国有色金属学报,2010,20(Sl):66-69.

[9]李权,唐广波,刘正东,等.板带热轧变形过程中的非均匀应变问题分析[J].钢铁研究学报,2007,19(6):52-55.

[10]崔忠圻,草耀春.金属学与热处理tM].北京:机械工业出版社,2007.

相关链接

- 2024-06-11 锻造温度对TA5-A钛合金棒组织及性能的影响

- 2024-01-20 成形及退火温度对舰船用TA5钛合金棒显微组织和力学性能的影响

- 2024-01-10 海洋工程舰船用TA5钛合金板材工艺对显微组织和力学性能的影响

- 2023-09-13 定制船舶航空用TC4钛合金棒 TA5钛合金板 钛合金锻件 库存充足

- 2023-08-25 现货供应深海船舶用钛合金板 钛合金丝 钛合金锻件 规格齐全 批量价优

- 2023-05-07 热销航空舰船用TA5钛合金板 钛合金丝 钛合金锻件 规格齐全 厂家直供

- 2023-04-06 航空船舶用TA5钛合金棒钛板的特性

- 2021-10-15 Ti80/TA5/TiB19钛合金材料在船舶建造耐压壳体中的应用特点