钛合金具有密度低、比强度高、耐蚀性和生物相容性好等优点,已经广泛应用于航空航天、生物医疗、海洋 工程等领域。TA15钛合金是一种高铝当量的近α型钛合金,名义成分为Ti-6.5Al-2Zr-1Mo-1V(质量分数), 具有强度中等、热稳定性和焊接性良好,长时间(3000h)工作温度可达500℃,瞬时可达800℃,主要用于制 造长时间工作在500℃以下的飞机发动机零件和焊接承力零部件[1-5]。随着轻量化设计及对成本控制的需求 ,航空飞机和发动机构件的结构和形状设计越来越复杂,传统加工方式很难制备,激光选区熔化 (selectivelasermelting,SLM)技术,是一种粉末床熔化增材制造工艺,与传统制造方法相比,可以实现复 杂形状和多孔结构的一体化成形[6-8]。

目前,已有研究人员对SLM成形钛合金性能及成形过程中缺陷做了相关研究。POUDEL等[9]利用高分辨率X射 线计算机断层成像技术,分析了SLM成形合金内缺陷的形态特征及其统计分布,提出了一种结合多个形态参 数的缺陷分类方法。

JIANG等[10]通过对SLM成形TA15钛合金退火前后的研究和分析,对比了SLM成形和锻造铸造之间的区别,表 明无论是铸态还是退火态的还是SLM成形的TA15试样都表现出明显的弱织构和不明显的理力学各向异性。WU 等[11]通过SLM技术制备了具有超细晶粒和大量纳米孪晶结构的TA15钛合金,与传统工艺制备的TA15和其他 近α型钛合金相比,室温及高温拉伸性能得到了大幅提升。JIANG等[12]研究了工艺参数和扫描策略对SLM成 形TA15钛合金零件表面的影响,发现过高的能量密度导致熔池明显下沉,而过低的能量密度容易导致下表面 区域中的粉末熔化不充分,随着能量密度降低,SLM成形件下表面质量呈现先提高后降低的趋势。HUANG等 [13]采用SLM技术制备了TA15钛合金,分析了成形TA15钛合金不同构建方向显微组织和性能,在热处理后针 状马氏体转变为α相,并且α相宽度明显增加,有利于提高样品伸长率,但导致强度降低。

本文通过利用SLM成形技术制备TA15钛合金,系统讨论了激光功率和扫描速率对SLM成形TA15钛合金内部缺陷 类型、分布和成形质量的影响规律,研究了不同缺陷类型对成形件力学性能的影响,分析了不同缺陷类型的 形成原因,对SLM成形TA15这一特定钛合金合金全面力学性能的评价具有重要意义,可为SLM成形复杂结构和 形状TA15钛合金构件的工程化应用提供数据参考和理论支撑。

1、实验

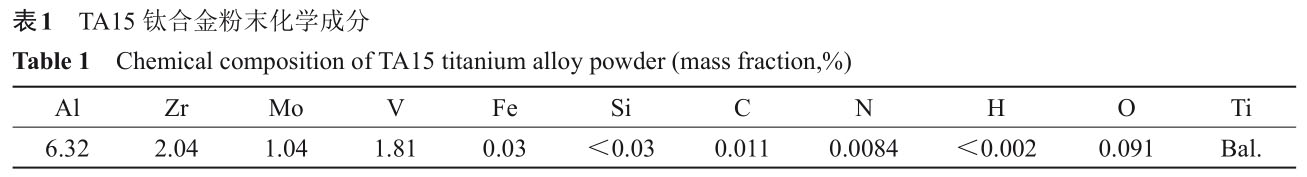

本文所用的TA15钛合金粉末化学成分见表1。

粉末形貌如图1(a)所示,具有良好的球形度,粉末粒度分布如图1(b)所示,粉末粒度呈正态分布,其中D10 、D50、D90分别为21.98μm、38.55μm和54.65μm。

使用型号为S210的SLM成形设备制备不同工艺参数的TA15钛合金试样。使用型号为S210的SLM成形设备制备不 同工艺参数的TA15钛合金试样。选取激光功率范围100~200W,扫描速率范围800~1600mm/s,其中激光功率间 隔为25W,扫描速率间隔为200mm/s,共计25组参数组合,能量密度E(J/mm3)可用式(1)[14-15]来表示:

式中:P是激光功率,W;v是激光扫描速率,mm/s;d是扫描间距,mm;h是铺粉层厚,mm。其中铺粉层厚和 扫描间距分别为0.03mm和0.09mm。

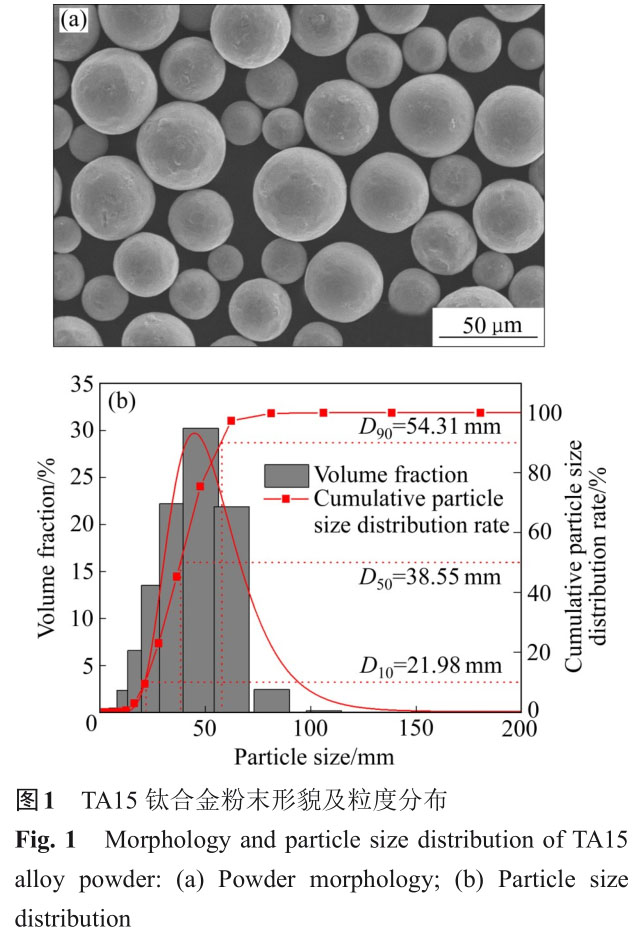

扫描策略如图2(a)所示,连续层之间以67°的扫描方向旋转进行试样成形,成形试样如图2(b)所示,采用设 计的25组SLM成形工艺参数制备25支直径10mm、高15mm的圆柱体试样。

采用线切割将成形的TA15钛合金试样按图2(b)所示XOY方向从基板上取下,按照如图2(c)所示对成型试样进 行金相试样切割,将切割下来的试样利用镶样机镶嵌后,依次使用150#、800#、2000#、3000#的碳化硅水磨 砂纸将样品切割平面进行机械研磨,之后对研磨后的样品采用二氧化硅抛光液进行抛光,然后水抛,最后对 试样进行超声波清洗,去除残留的抛光液颗粒。之后在3%HF+7%HNO3+90%H2O(体积分数)的混合腐蚀液中腐蚀 约10s后使用清水和酒精将试样表面清洗干净后进行微观组织观察。对不同成形参数的样品进行缺陷分析研 究。

利用型号为Hitachisu-70的场发射扫描电子显微镜(SEM)观察缺陷和粉末形貌。采用型号为 ZeissAxiovert200MAT的光学显微镜(OM)进行金相组织观察,然后对横、纵截面金相图片利用Image- ProPlus6.0进行处理和缺陷的所占比例、数量和尺寸统计。拉伸样品尺寸为M6-d3,利用型号为 MTSExceedModelE45.305的电子万能实验机按GB/T228.1—2021进行室温拉伸试验,采用机械式引伸计,拉伸 速率0.5mm/min。

2、实验结果

2.1缺陷分布及特征

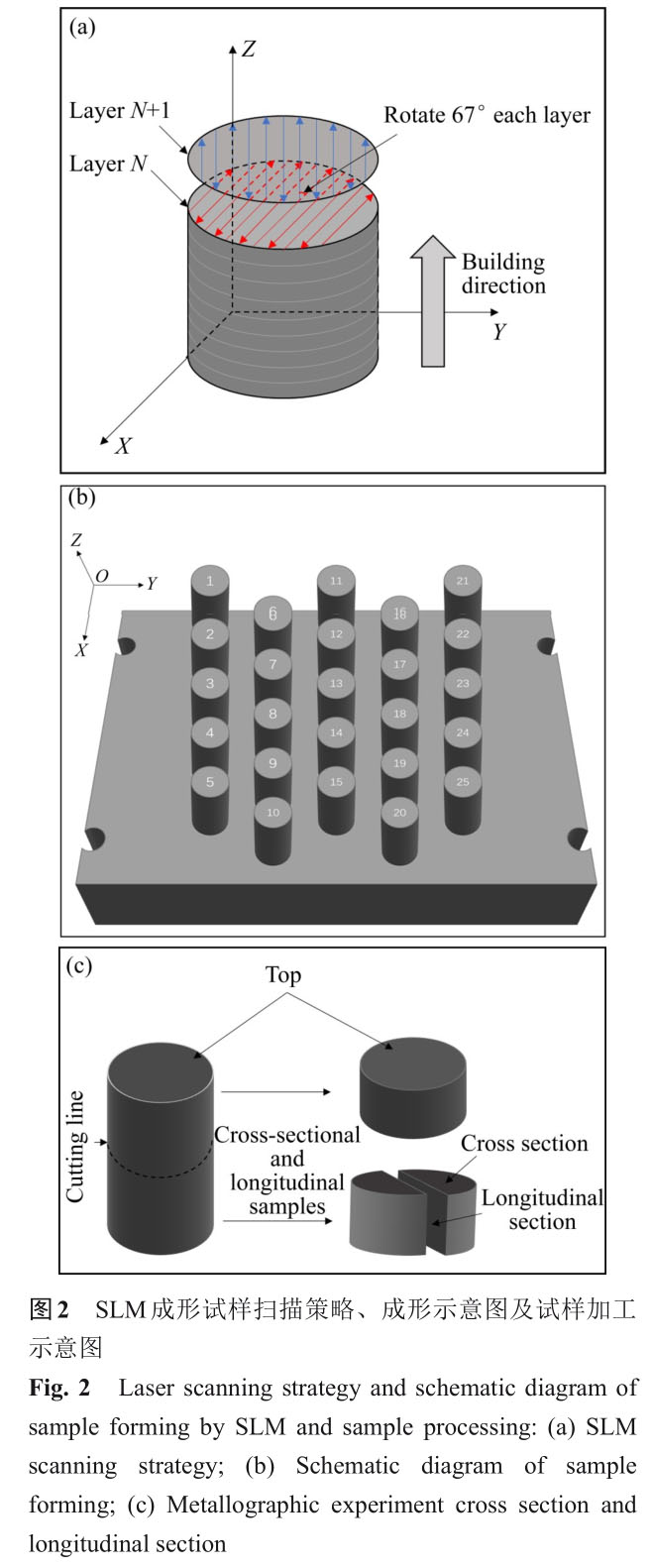

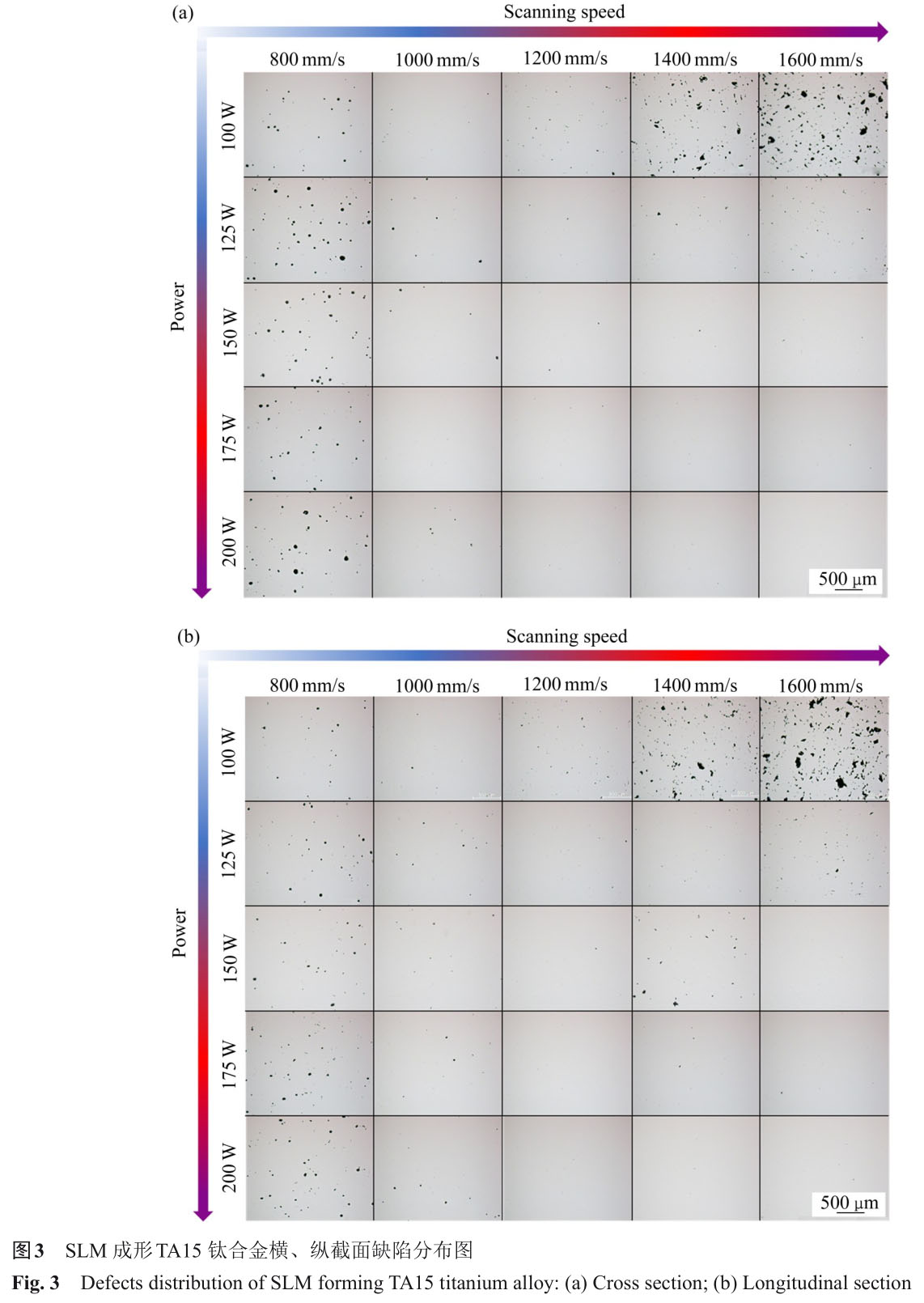

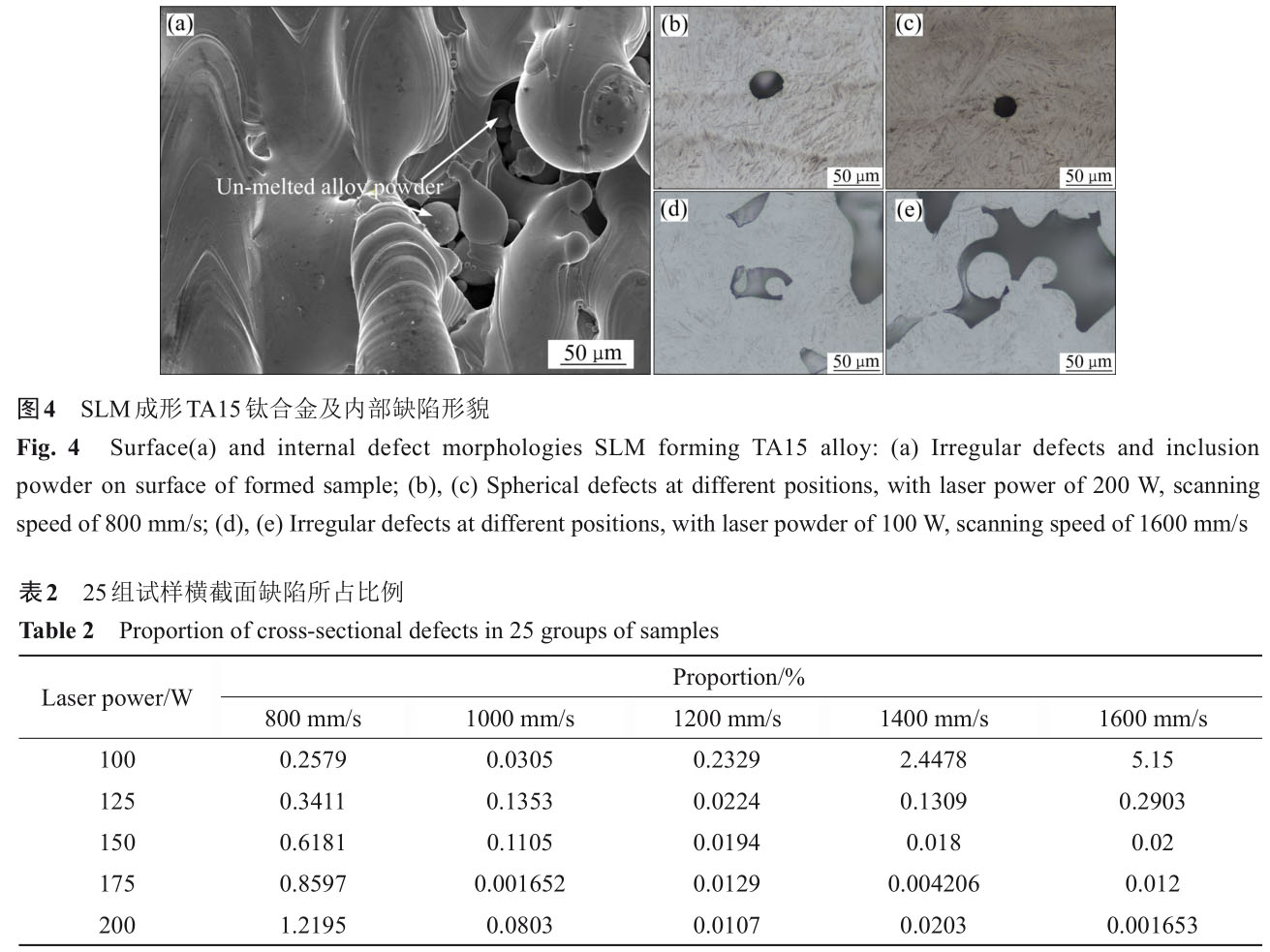

图3所示为初步工艺参数SLM成形25组TA15钛合金试样未经腐蚀的横、纵截面金相图片。图4(a)、(d)、(e)所 示为激光功率为100W、扫描速率1600mm/s的表面及内部缺陷形貌,图4(b)、(c)所示为激光功率为200W、扫 描速率800mm/s的内部缺陷形貌。从图3中可以看出,在激光功率或扫描速率一定时,不同扫描速率或激光功 率成形TA15钛合金内部缺陷呈现出2种不同的形貌,一种为规则球形的孔洞缺陷,该缺陷主要分布在激光功 率较高、扫描速率较低的区域(激光功率150W至200W、扫描速率800mm/s至1000mm/s),即图3(a)、(b)左下角 区域,此类型缺陷形貌如图4(b)、(c)所示。另外一种为不规则形状的孔洞缺陷,此种缺陷主要分布在图3 (a)、(b)右上角所示的激光功率较低、扫描速率较高的区域(激光功率100W至125W、扫描速率1200mm/s至 1600mm/s),该类型缺陷呈现连续或者半连续条状特征,如图4(a)所示在该缺陷内部存在未熔合的合金粉末 ,试样内部缺陷形貌如图4(d)、(e)所示。对缺陷直径进行统计,球形缺陷最大直径是87.51μm,不规则形 状缺陷最大直径是148.94μm。因此,可以看出SLM成形TA15钛合金的横截面与纵截面缺陷主要分布区域与成 形工艺参数密切相关。

2.2成形试样质量

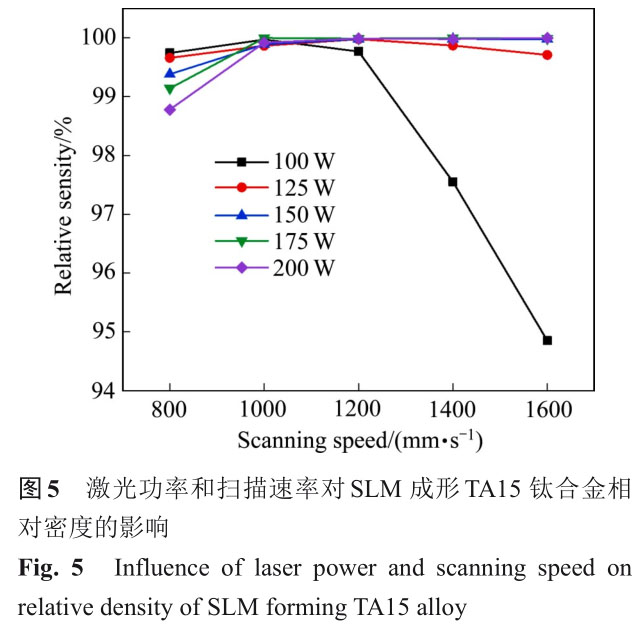

根据图3(a)横截面的金相照片,对其缺陷所占比例进行统计,结果如表2所示。根据试样横截面缺陷所占比 例并以此来计算试样的相对密度,试样相对密度计算方式由式(2)

表示:

ρ=(1-δ)×100% (2)

式中:ρ为试样相对密度;δ为SLM成形TA15钛合金横截面的缺陷所占比例。图5所示为激光功率和扫描速率 对SLM成形TA15钛合金相对密度的影响,试样相对密度在94.85%到99.998%之间变化。

从图5中可以看到,在选定实验参数范围内,当扫描速率为800mm/s,激光功率从100W增加到200W时,试样相 对密度随激光功率增加而降低;当扫描速率从1000mm/s增至1200mm/s时,激光功率的变化对相对密度无明显 影响;当扫描速率从1400mm/s增加到1600mm/s时,试样激光功率对相对密度的影响与扫描速率从800mm/s至 1000mm/s时截然相反,试样相对密度随激光功率增加而增加。由于存在两种类型的缺陷,而相对密度的变化 趋势与缺陷的类型密切相关,因而激光功率和扫描速率对密度的影响规律呈现出相反的规律。

2.3工艺参数对SLM成形TA15钛合金拉伸性能的影响

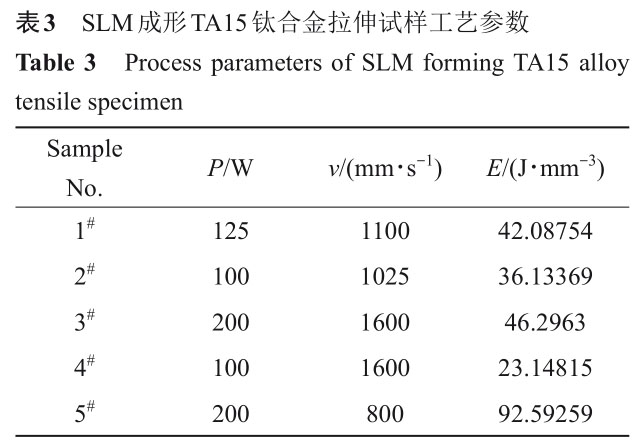

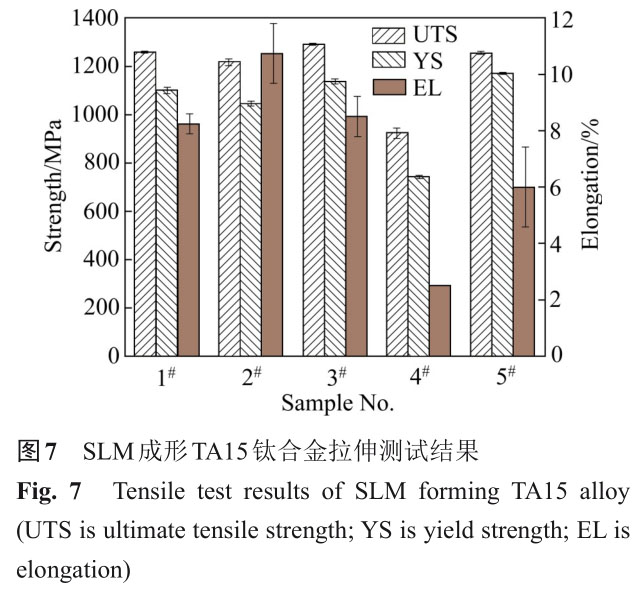

根据表2中缺陷所占比例的统计数值,在25组参数组合上继续进行优化,新设计1#和2#成形工艺参数,3#、 4#及5#工艺参数均由初步25组参数中选出,5组成形工艺参数具体数值如表3所示。按照1#~3#参数成形拉伸 试样进行力学性能测试,寻找最佳的打印参数。以4#、5#参数成形拉伸试样,进行力学性能测试。与前面 1#~3#样品进行对比,研究SLM成形TA15钛合金不同缺陷类型对力学性能的影响规律。

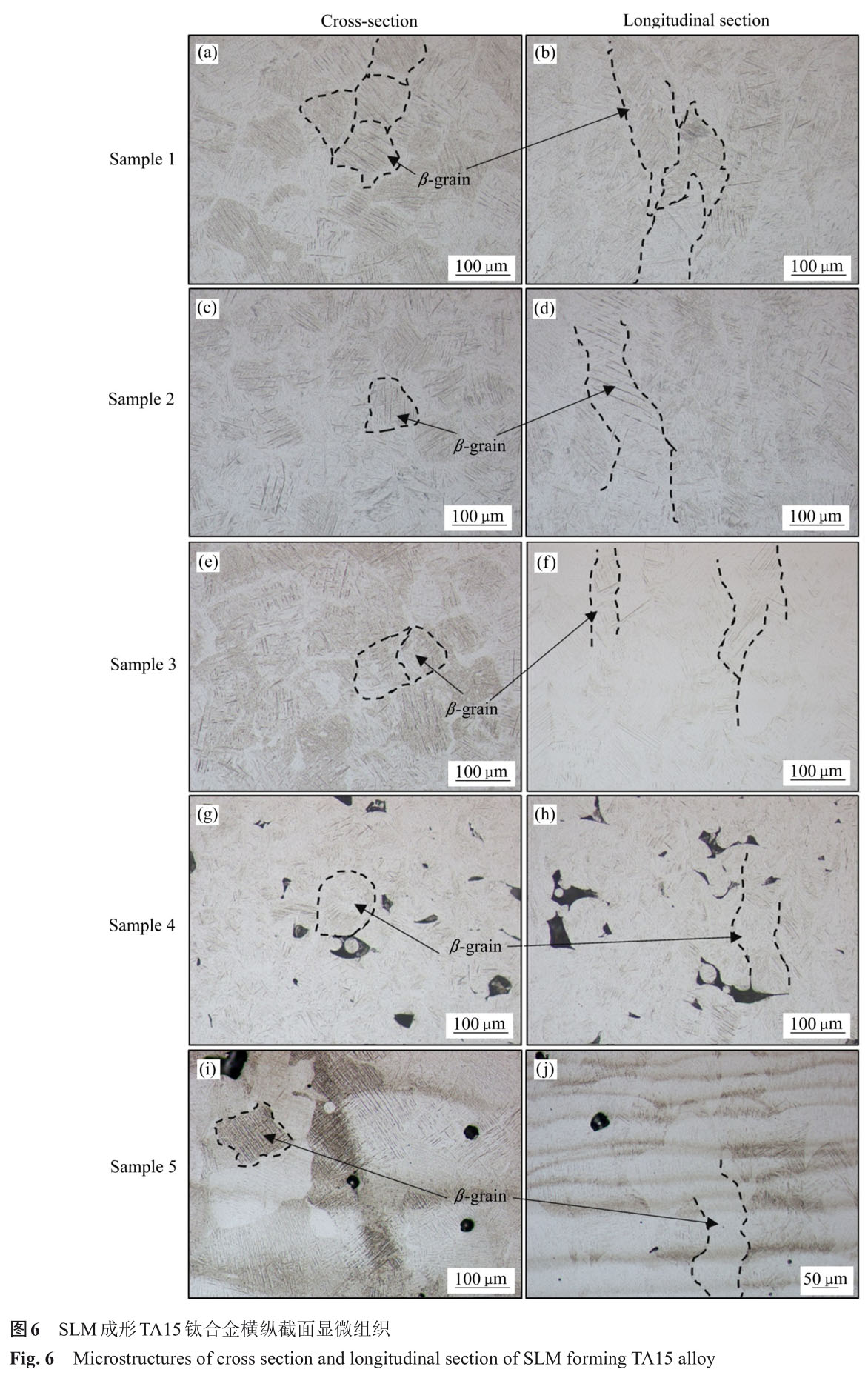

图6所示为表3中成形试样1#~5#横截面、纵截面的显微组织。从图6中可以看出,横截面主要为等轴β晶粒, 纵截面为粗大的β柱状晶粒,晶粒中间分布着针状马氏体。从横纵截面可以看出,试样1#~3#成形质量较好 ,几乎无缺陷;而试样4#内部缺陷为不规则缺陷,缺陷内部夹杂未熔合粉末;试样5#内部缺陷为球形缺陷。

表3中试样1#~5#的室温拉伸性能如图7所示,由于工艺参数导致的内部缺陷对合金的力学性能影响较为显著 ,其中试样4#内部含有不规则形状孔洞缺陷,其拉伸强度、伸长率显著降低,抗拉强度为(924±21.2)MPa, 断后伸长率仅为2.5%;而内含规则球形孔洞缺陷的试样5#的拉伸强度未见明显变化,其伸长率却显著降低。 由此可见,SLM成形TA15钛合金内部缺陷的类型对拉伸性能影响较为显著,不规则形状的孔洞缺陷会大幅度 降低成形合金的力学性能,而规则球形缺陷对强度影响较弱,但是对伸长率影响较为显著。由图5和图6可得 ,试样3#的内部缺陷含量最少,且如图7所示其力学性能最佳,抗拉强度为(1291±4.2)MPa,伸长率为(8.5 ±0.5)%,此时对应的打印参数激光功率为200W、激光扫描速率为1600mm/s。

3、分析与讨论

3.1内部缺陷形成机理

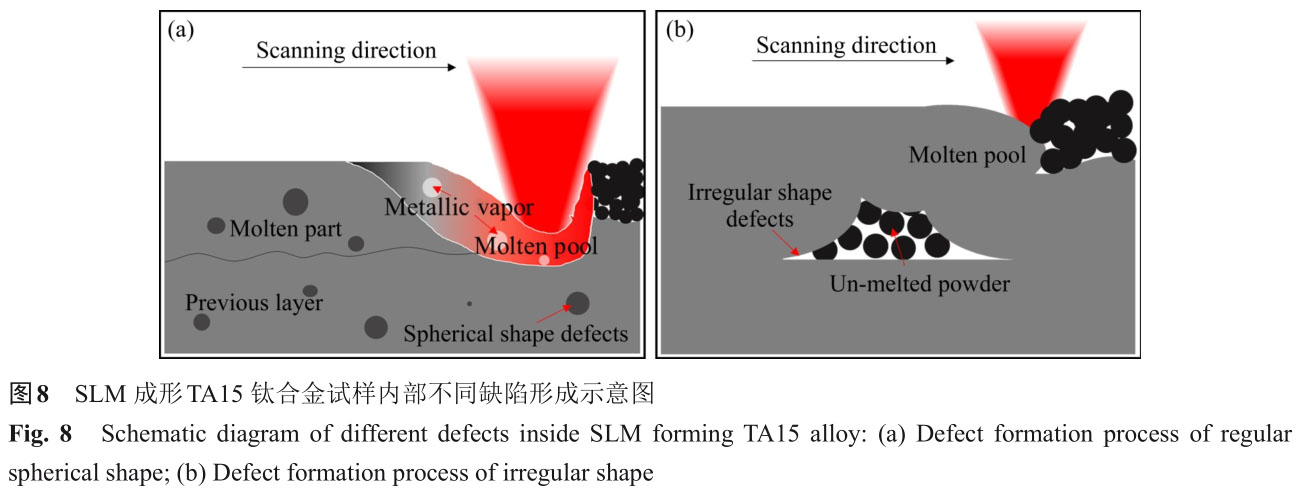

由图3可知,SLM成形TA15钛合金内部缺陷类型主要分两种:一种是出现在高激光功率、低扫描速率区域的规 则球形缺陷;另一种是出现在低激光功率、高扫描速率区域的不规则形状缺陷。

3.1.1规则球形孔洞缺陷

根据式(1)可知,若激光功率越高、扫描速率越低,单位体积内合金粉末可以吸收的能量就越高。当激光能 量较高时,低熔点合金元素会发生气化现象,因此在熔池内产生大量具有规则球形的金属蒸汽气泡。这些气 泡是在熔池底部较深的位置形成,在浮力的作用下,产生的规则球形气泡会向熔池顶部移动,由于熔池冷却 速率高达1×107K/s,高凝固速率导致熔池内气化产生的气泡来不及逃逸(见图8(a)),导致SLM成形TA15钛合 金试样内部形成规则球形的孔洞缺陷[16-19]。结合图4(b)、(c)中合金内部缺陷,在这些缺陷内部未发现存 在未熔合的钛合金粉末,这也与图8(a)的结果一致。

3.1.2不规则形状孔洞缺陷

由式(1),若激光功率越低、扫描速率越低,单位体积能量密度较低,会导致激光扫描路径内的合金粉末不 能完全熔化,如图8(b)所示,熔化后的液态金属在凝固过程发生球化现象[16,20-23],会造成熔池不连续, 形成如图4(a)中所示在两个不连续的熔池之间存在未熔合的TA15钛合金粉末的现象,形成形状不规则的孔洞 缺陷,内部会残留部分未熔化的合金粉末。继续铺粉进行下一层激光扫描熔化的过程中,不连续熔池凹陷区 域会被填平,继续打印过程中未熔合的合金粉末被包覆在试样内部,这与图4(d)、(e)中较低能量密度成形 合金内部的缺陷形态相符合。

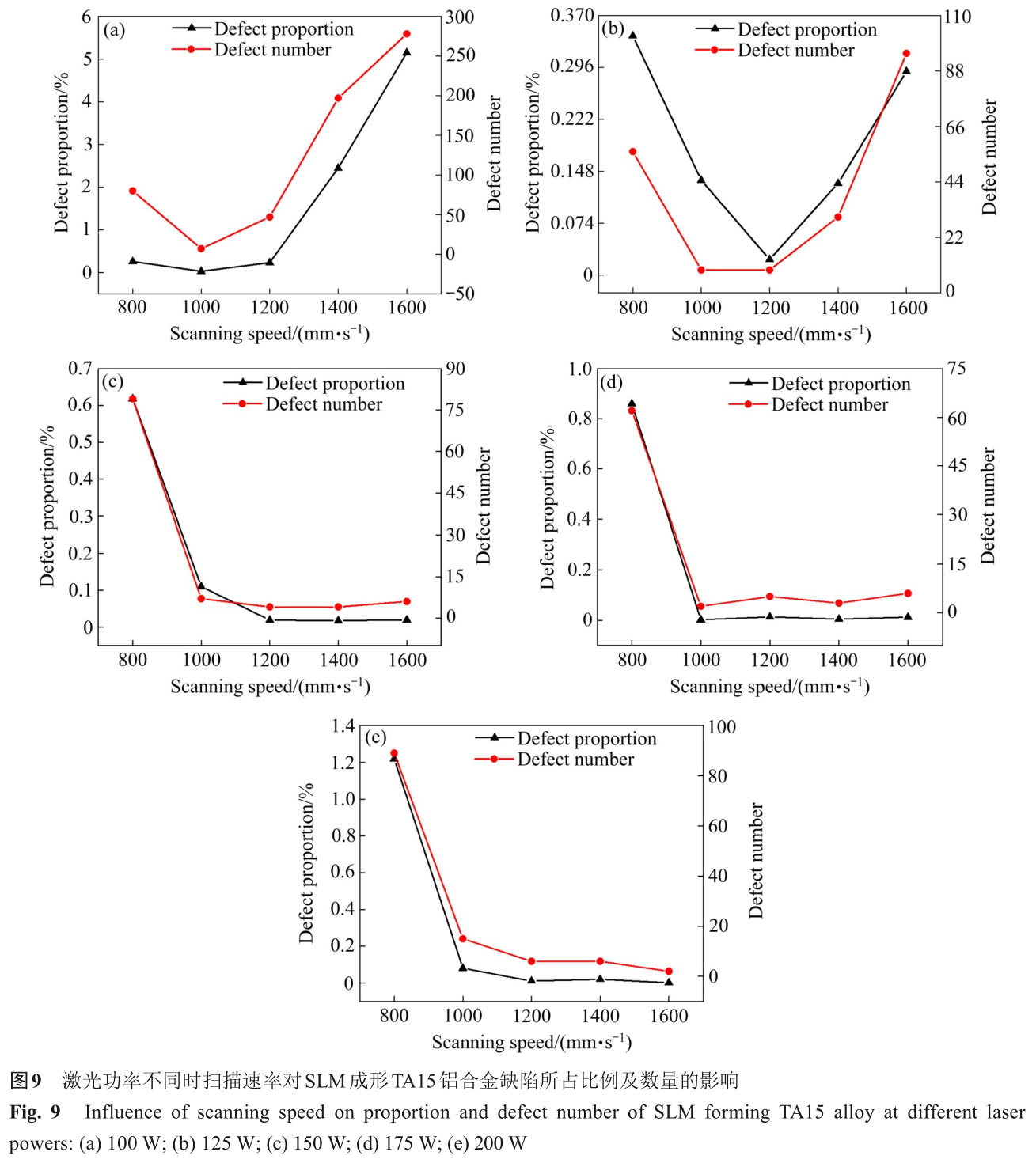

3.2扫描速率对内部缺陷的影响

扫描速率与成形合金内部质量密切相关,图9所示分别为激光功率在100W、125W、150W、175W和200W时,扫 描速率与SLM成形TA15钛合金内部缺陷数量和所占比例的关系。当激光功率为100W、125W时(见图9(a)、(b)) ,随着扫描速率的增加,TA15钛合金试样内部缺陷数量和所占比例呈现先减少后增加的趋势。激光功率为 100W时,TA15钛合金试样内部缺陷数量和所占比例在扫描速率1000mm/s达到最低,由于激光功率较低,成形合金内部的缺陷主要是未熔合的不规则缺陷,随着扫描速率的增加,缺陷的数量和所占比例逐渐增加(见图9(a));激光功率为125W时,TA15钛合金试样内部缺陷数量和所占比例在扫描速率1200mm/s降到最低,在该功率下,合金内部的缺陷包括规则球形、不规则未熔合的缺陷,随着扫描速率的增加,缺陷从球形向未熔合缺陷过渡,因而缺陷的数量和所占比例呈现先降低后升高的趋势[16,18-20,24](见图9(b))。

激光功率达到150~200W范围时,较高激光功率下作用在钛合金粉末的能量密度较大,容易引起熔池内金属发 生气化,因此形成的缺陷主要为规则球形气孔缺陷,随着激光扫描素的增加,能量密度逐渐降低,金属气化 现象会减弱,因此形成的规则气孔缺陷的尺寸和所占比例降低,成形合金内部的缺陷变化规律基本相同(见 图9(c)~(e))。

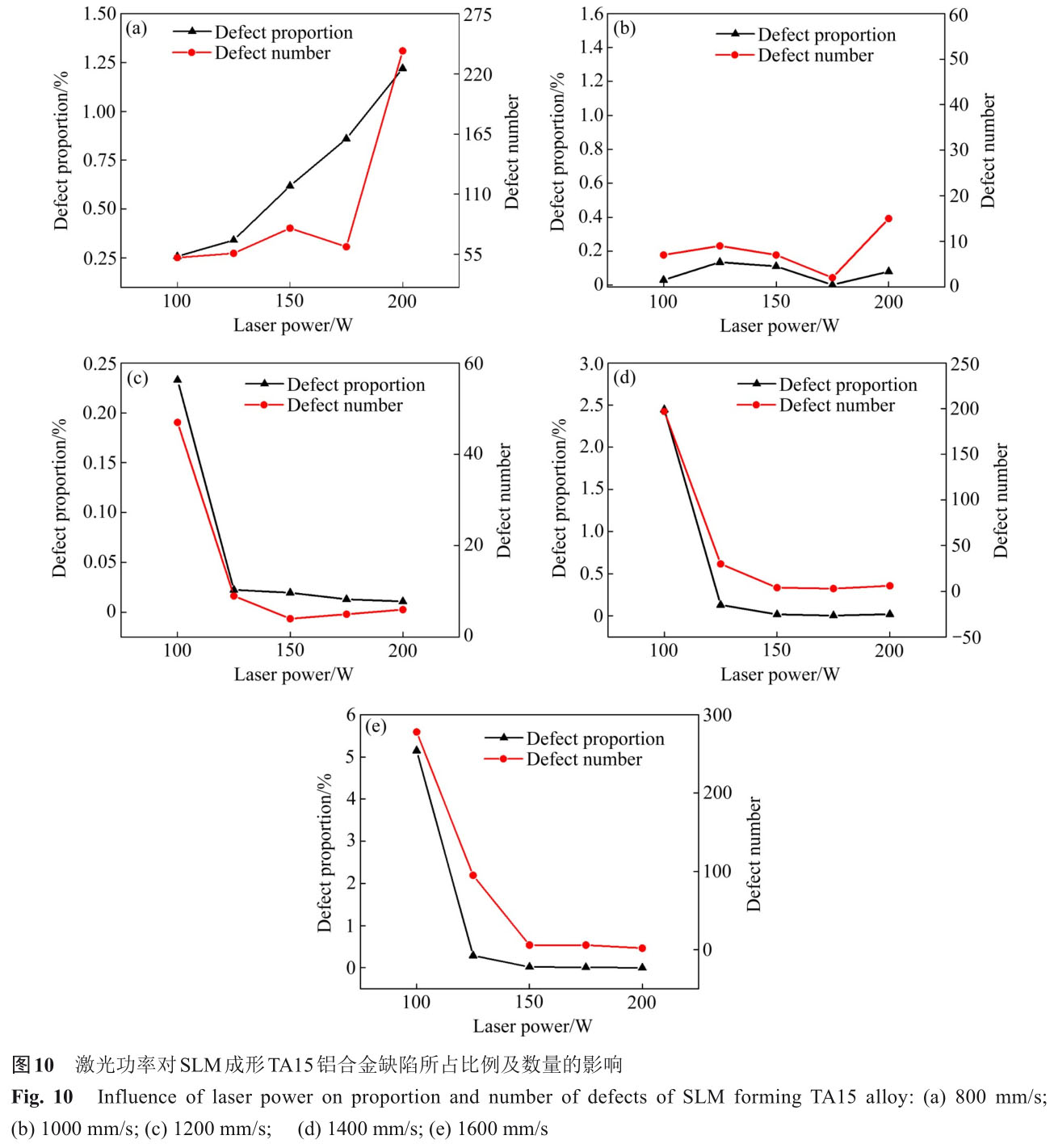

3.3激光功率对SLM成形TA15钛合金内部缺陷的影响

激光功率过高会导致熔池内部合金元素的气化沸腾现象,致使试样内部形成规则球形孔洞缺陷[10,17],是 影响SLM成形TA15钛合金内部质量的关键参数。图10所示为不同扫描速率下激光功率对SLM成形TA15钛合金试 样内部缺陷数量与所占比例的影响规律。当扫描速率为800mm/s时(见图10(a)),根据图3结果,该扫描速率 下成形合金内部的缺陷均为规则球形缺陷,随着激光功率的增加,熔池内部金属的气化现象愈加显著,因此 内部缺陷数量和所占比例呈上升趋势。扫描速率增至1000mm/s时(见图10(b)),扫描速率的增加导致单个熔 池激光作用时间减少,当激光功率为100W~200W时,试样内部中的缺陷数量与缺陷所占比例变化趋势平缓。 当扫描速率为1200~1600mm/s时(见图10(c)~(e)),成形合金内部的缺陷主要为不规则未熔合缺陷,随着激光 功率的增加,合金粉末的熔合率逐渐增加,因此,合金内部缺陷截面所占比例和数量呈现降低趋势[16,18- 20,25]。

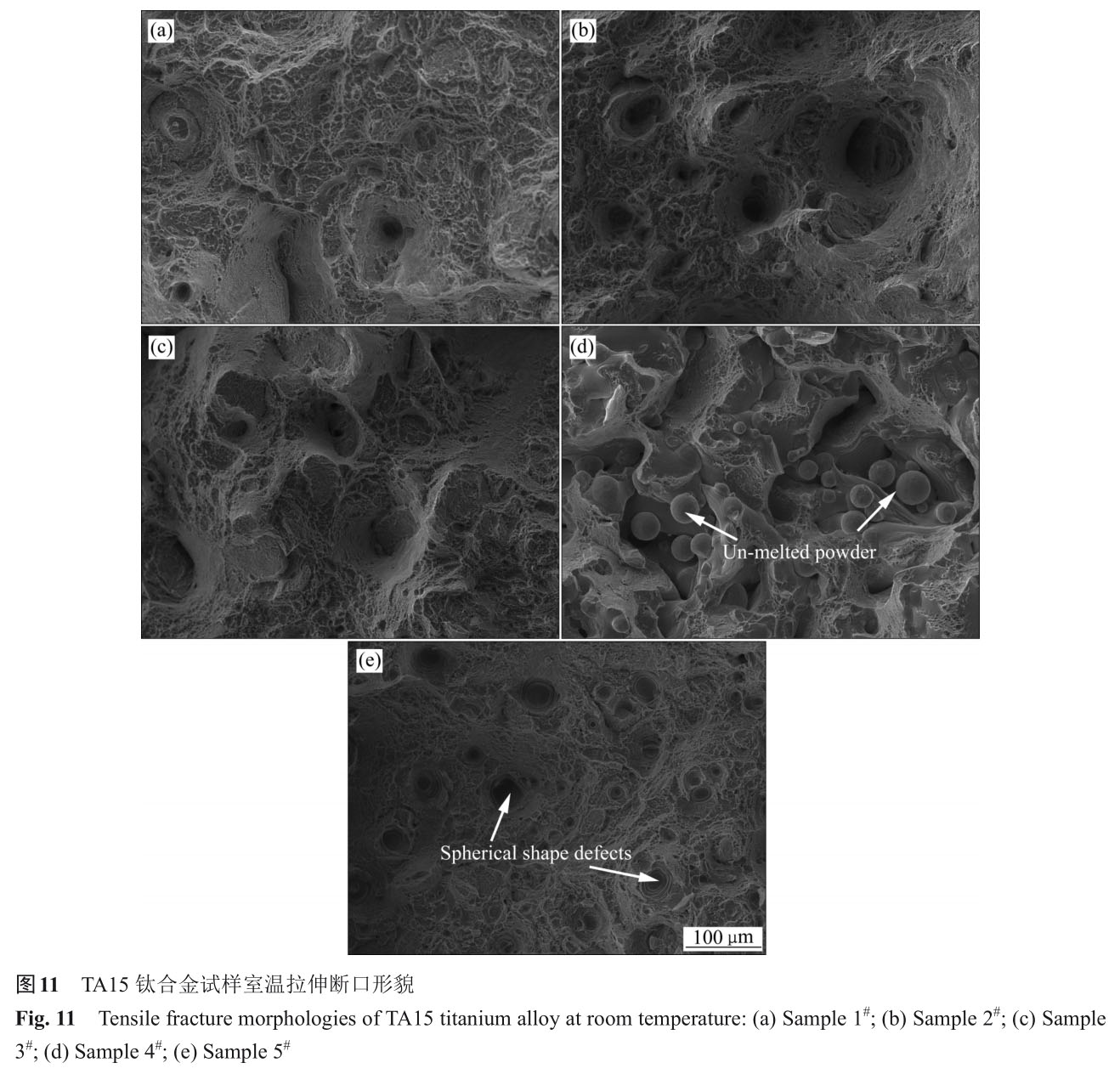

3.4断口分析

对试样1#~5#的拉伸性能进行了检测,试样1#、2#、3#和5#的抗拉强度均在1250~1300MPa之间,试样4#的抗 拉强度为(924±21)MPa。为了更好地分析这5组参数试样的拉伸性能,对试样断口进行了扫描,断口形貌如 图11所示,图11(a)~(c)所示合金断口表面布满大量等轴韧窝,韧性断裂特征较为明显。从图11(d)可以看出 内部存在大量未熔合粉末,未见明显韧窝,由于未熔合孔洞的存在导致合金发生了脆性断裂,合金的强度和 塑性显著降低。而图11(e)断口可见球形缺陷的形貌,存在一定的韧窝结构,球形缺陷的存在也导致合金的 塑性显著降低,而合金强度基本不受影响。从试验结果可以看出,规则球形缺陷对强度影响较弱,但是会降 低合金的塑性;而不规则未熔合的缺陷会显著降低合金的强度和塑性。看到球形缺陷孔洞在拉伸断裂后形成 近似同心圆的波纹。通过对图3缺陷直径的统计结果可知球形缺陷最大直径为87.51μm,通过拉伸测试结果 和断口形貌的分析,表明SLM成形TA15钛合金试样内部规则的球形孔洞缺陷对试样抗拉强度影响不大,但是 会降低试样的塑性,这与文献[26]中预埋球形缺陷直径小于0.7mm时表现一致。而试样4#由于内部充斥着不 规则形状的孔洞缺陷而拉伸性能大幅度降低,推测可能是由于在试样内部不规则缺陷边缘锐角应力集中导致 拉伸强度的降低,并且不规则形状缺陷直径最大为148.94μm,而相较于小尺寸的缺陷,更大尺寸的缺陷更 容易导致试样失效[27]。因此,上述两种因素致使不规则形状缺陷的试样强度与断后伸长率都显著降低。

4、结论

1)激光功率和扫描速率对SLM成形TA15钛合金内部缺陷影响较为显著,成形合金内部的缺陷主要有两种形态 ,一种为规则球形的孔洞缺陷,该缺陷主要分布在激光功率较高、扫描速率较低的区域;另外一种为不规则 形状的孔洞缺陷,主要分布在激光功率较低、扫描速率较高的区域。

2)SLM成形TA15钛合金的最佳工艺参数:激光功率为200W、激光扫描速率为1600mm/s时,成形合金拉伸强度 为(1291±4.2)MPa,断裂伸长率为(8.5±0.5)%。

3)激光功率和扫描速率即输入的能量密度对SLM成形TA15钛合金试样内部缺陷形成机制有直接关系,缺陷的 数量与所占比例变化趋势基本一致,通过对工艺参数的优化可以限制成形试样内部缺陷数量和所占比例,使 成形试样相对密度最高达到99.998%以上。

4)规则球形缺陷、不规则未熔合缺陷会影响SLM成行合金的力学性能,其中规则球形缺陷的存在会导致合金 塑性显著降低、对强度影响较弱;而不规则未熔合缺陷的存在会显著降低合金强度和伸长率。

REFERENCES

[1]LU T, DAN Z H, LI T J, et al. Flow softening and microstructural evolution of near β titanium alloy Ti-35421 during hot compression deformation in the α + β region[J].Journal of Materials Research and Technology, 2022, 19:2257-2274.

[2]TSHEPHE T S, AKINWAMIDE S O, OLEVSKY E, et al.Additive manufacturing of titanium-based alloys—A review of methods, properties, challenges, and prospects[J].Heliyon, 2022, 8(3): e09041.

[3]ZHAO H J, WANG B Y, LIU G, et al. Effect of vacuum annealing on microstructure and mechanical properties of TA15 titanium alloy sheets[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1881-1888.

[4]李述军, 侯文韬, 郝玉琳, 等. 3D打印医用钛合金多孔材料力学性能研究进展[J]. 金属学报, 2023, 59(4): 478-488.

LI S J, HOU W T, HAO Y L, et al. Research progress on the mechanical properties of the biomedical titanium alloy porous structures fabricated by 3D printing technique[J].Acta Metallurgica Sinica, 2023, 59(4): 478-488.

[5]LI L L, PAN X, LIU B, et al. Strength and toughness of hot-rolled TA15 aviation titanium alloy after heat treatment[J].Aerospace, 2023, 10(5): 436.

[6]任德春, 张慧博, 赵晓东, 等 . 打印参数对电子束增材制造 Ti-Ni 合 金 性 能 的 影 响 [J]. 金 属 学 报 , 2020, 56(8):1103-1112.

REN D C, ZHANG H B, ZHAO X D, et al. Influence of manufacturing parameters on the properties of electron beam melted Ti-Ni alloy[J]. Acta Metallurgica Sinica, 2020, 56(8):1103 -1112.

[7]金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JING H X, WEI K X, LI J M, et al. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[8]REN D C, LI S J, WANG H, et al.Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique[J]. Journal of Materials Science & Technology,2019, 35(2): 285-294.

[9]POUDEL A, YASIN M S, YE J, et al. Feature-based volumetric defect classification in metal additive manufacturing[J]. Nature Communication, 2022, 13(1): 6369.

[10] JIANG J J, REN Z H, MA Z B, et al. Mechanical properties and microstructural evolution of TA15 Ti alloy processed by selective laser melting before and after annealing [J].Materials Science and Engineering A, 2020, 772: 138742.

[11] WU X, CAI C, YANG L, et al. Enhanced mechanical properties of Ti-6Al-2Zr-1Mo-1V with ultrafine crystallites and nano-scale twins fabricated by selective laser melting[J].Materials Science and Engineering A, 2018, 738: 10-14.

[12] JIANG J J, CHEN J M, REN Z H, et al. The influence of process parameters and scanning strategy on lower surface quality of TA15 parts fabricated by selective laser melting [J].Metals, 2020, 10(9): 1228.

[13] HUANG S, SUN B B, GUO S Q. Microstructure and property evaluation of TA15 titanium alloy fabricated by selective laser melting after heat treatment[J]. Optics &Laser Technology, 2021, 144: 107422.

[14] XU Z F, ZHANG J, ZHENG H Z, et al. Morphology and mechanical properties of PS/Al2O3 nanocomposites based on selective laser sintering[J]. Journal of Materials Science & Technology, 2005, 21(6): 866-870.

[15] SIMCHI A. Direct laser sintering of metal powders: Mechanism, kinetics and microstructural features[J]. Materials Science and Engineering A, 2006, 428(1/2):148-158.

[16] 赵春玲, 李 维, 王 强, 等 . 激光选区熔化成形钛合金内部缺陷及其演化规律研究[J]. 稀有金 属材料与工程, 2021,50(8): 2841-2849.

ZHAO C L, LI W, WANG Q, et al. Investigation on relationship between defects and paramaters for titanium alloy fabricated by selective laser melting[J]. Rare Metal Materials and Engineering, 2021, 50(8): 2841-2849.

[17] KASPEROVICH G, HAUBRICH J, GUSSONE J, et al.Correlation between porosity and processing parameters in TiAl6V4 produced by selective laser melting[J]. Materials & Design, 2016, 105: 160-170.

[18] QIU C, PANWISAWAS C, WARD M, et al. On the role of melt flow into the surface structure and porosity development during selective laser melting[J]. Acta Materialia, 2015, 96: 72-79.

[19] LE K Q, WONG C H, CHUA K H G, et al. Discontinuity of overhanging melt track in selective laser melting process[J]. International Journal of Heat and Mass Transfer, 2020, 162:120284.

[20] WU W H, YANG Y Q, HUANG Y L. Direct manufacturing of Cu-based alloy parts by selective laser melting[J]. Chinese Optics Letters, 2007, 5(1): 37-40.

[21] TOLOCHKO N K, MOZZHAROV S E, YADROITSEV I A,et al. Balling processes during selective laser treatment of powders[J]. Rapid Prototyping Journal, 2004, 10(2): 78-87.

[22] LINDSTRÖM V, LUPO G, YANG J, et al. A simple scaling model for balling defect formation during laser powder bed fusion[J]. Additive Manufacturing, 2023, 63: 103431.

[23] KRUTH J P, FROYEN L, VAN VAERENBERGH J, et al.Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 14(1/2/3): 616-622.

[24] ATTAR H, CALIN M, ZHANG L C, et al. Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials Science and Engineering A, 2014, 593: 170-177.

[25] DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components— Process, structure and properties[J]. Progress in Materials Science, 2018, 92:112-224.

[26] 王继航, 蔡雨升, 姜沐池, 等 . 人工植入缺陷对增材制造TC4 钛合金性能影响规律[J]. 有色金 属科学与工程, 2023,14(5): 1-10.

WANG J H, CAI Y S, JIANG M C, et al. The influence of artificial implant defects on the Properties of TC4 titanium alloy fabricated by additive manufacturing[J]. Nonferrous Metals Science and Engineering, 2023, 14(5): 1-10.

[27] SANAEI N, FATEMI A. Defects in additive manufactured metals and their effect on fatigue performance: A state-of-the-art review[J]. Progress in Materials Science, 2021, 117:100724.1-100724.41.

相关链接

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究

- 2024-04-10 工艺制度对粉末TA15钛合金组织性能的影响

- 2024-04-06 焊后热处理对TA15钛合金厚板焊接接头弯曲性能的影响

- 2024-03-19 退火温度对TA15钛合金棒显微组织和力学性能的影响

- 2024-03-14 不同热处理温度对TA15钛合金棒材组织和力学性能的影响

- 2024-03-05 飞机结构和发动机用TA15钛合金中板组织与力学性能研究

- 2024-02-20 等离子电弧增材TA15钛合金板组织与性能研究