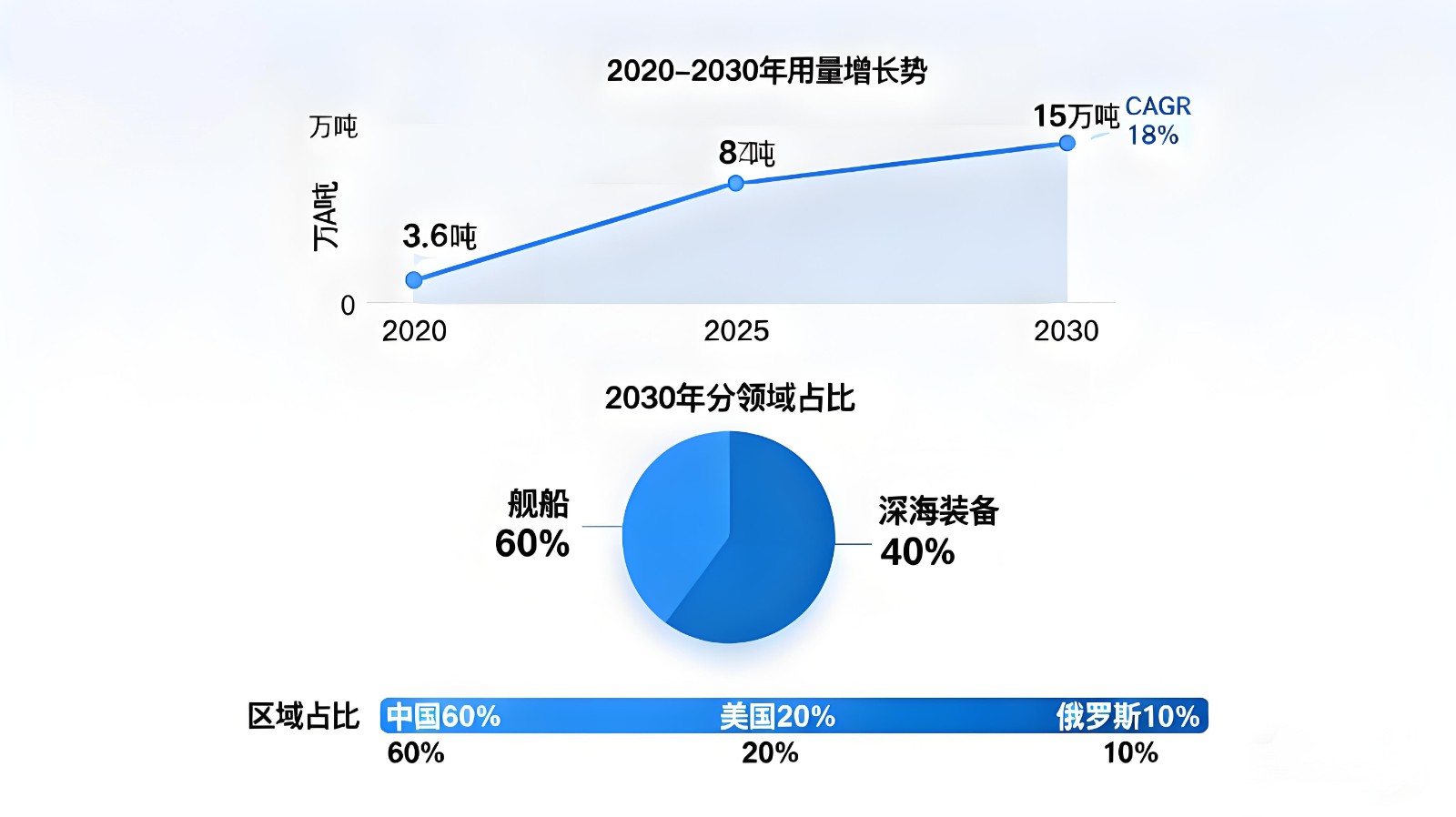

随着全球海洋经济向“深蓝化”加速迈进,舰船装备向“高速化、隐身化、长续航”升级,深海装备向“万米级探测、资源开发”突破,传统金属材料(如高强度钢、铝合金)逐渐暴露耐海水腐蚀能力弱、重量大、耐高压性能不足等短板。钛合金凭借“高强度-轻量化-耐蚀性-抗疲劳”的四重核心优势,成为解决舰船与深海装备极端工况难题的关键材料。数据显示,2025年全球舰船与深海装备领域钛合金用量突破8万吨,较2020年增长120%,其中中国贡献52%的用量,在载人潜水器、大型驱逐舰、深海采油装备中实现规模化应用。

从“奋斗者”号万米载人潜水器的钛合金耐压壳(承受110MPa水压,相当于1100个大气压),到美国“朱姆沃尔特”级驱逐舰的钛合金排气管(减重40%,寿命延长至20年),钛合金不仅突破了舰船与深海装备的性能边界,更推动了海洋工程技术的跨越式发展。然而,大尺寸钛合金构件加工难度大、成本高、焊接工艺复杂等问题,仍制约其在中低端舰船与通用深海装备中的普及。宝鸡利泰金属系统梳理钛合金在舰船(船体结构、动力系统、管路设备)与深海装备(载人潜水器、水下机器人、深海资源开发装备)领域的应用现状,深入剖析典型案例的技术细节与实施成效,总结加工工艺突破路径,并展望未来五年的发展趋势,为海洋装备材料升级提供专业参考。

一、钛合金适配舰船与深海装备的核心优势:极端工况下的性能突围

舰船与深海装备的服役环境具有“高腐蚀、高压力、强冲击、长周期”四大特征——舰船长期浸泡于含Cl⁻、SO₄²⁻的海水中,深海装备需承受万米深海的静水压力(每增加10米水深,压力增加0.1MPa),且两者均需满足15-20年的服役寿命要求。钛合金通过成分优化(如TC4-DT、TA18)与工艺调控,形成了适配这些极端工况的四大核心优势,完美替代传统材料。

(一)极致耐海水腐蚀性:降低维护成本与寿命损耗

海水是强腐蚀介质,其中的Cl⁻易导致钢铁材料发生点蚀、应力腐蚀开裂,铝合金则易出现晶间腐蚀,而钛合金的“自修复氧化膜”特性使其具备长效耐蚀能力。钛合金表面可自然形成一层厚度5-10nm的致密TiO₂保护膜,即使在高温(60℃)、高盐(3.5%NaCl)、高流速(3m/s)海水中,保护膜也能快速修复,阻止腐蚀介质渗透。

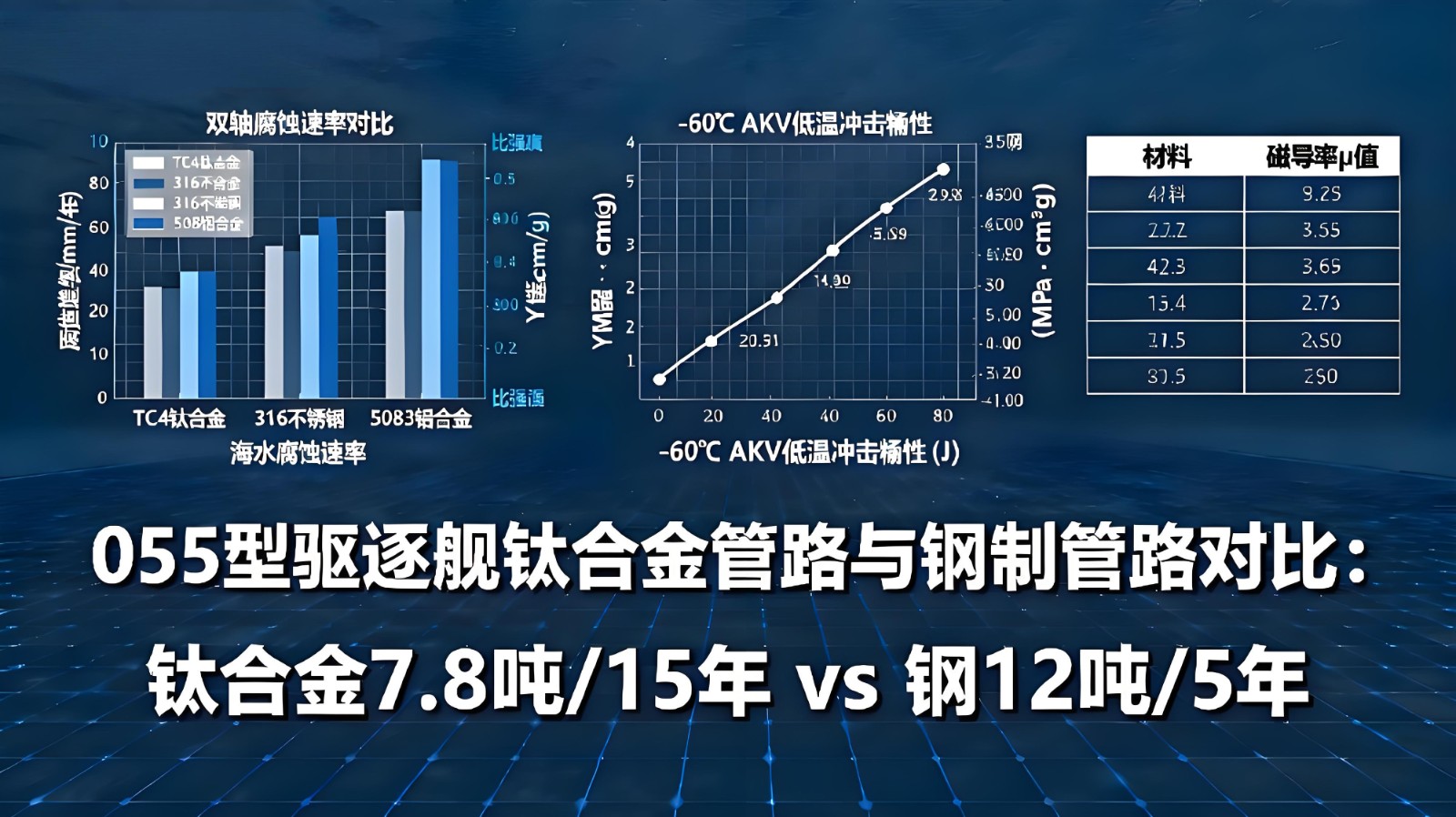

实验室测试数据(参照GB/T10125-2021《人造气氛腐蚀试验盐雾试验》)显示:

TC4钛合金:在3.5%NaCl溶液中浸泡10000小时,腐蚀速率仅为0.0012mm/年,是316不锈钢(0.025mm/年)的1/21、5083铝合金(0.06mm/年)的1/50;

TA18钛合金:在模拟深海热液区环境(200℃、含H₂S的海水)中浸泡3000小时,表面无明显腐蚀痕迹,而同等条件下的镍基合金(Inconel625)已出现局部腐蚀坑;

TC4-DT钛合金:经1000次“盐雾-干燥”循环试验后,抗拉强度保持率达98%,而高强度钢(AH36)的强度保持率仅为82%。

这一优势直接转化为装备维护成本的降低:中国海军某型驱逐舰采用钛合金管路后,年度维护费用从钢制管路的80万元降至15万元,维护周期从6个月延长至3年;深海采油平台的钛合金阀门,使用寿命达15年,是钢制阀门(5年)的3倍。

图 1:钛合金与传统材料在舰船环境中的性能对比图

(二)高比强度与耐高压:支撑深海装备万米深潜

深海装备的核心需求是“轻量化+耐高压”,钛合金的高比强度(强度/密度比)使其成为耐压壳、结构框架的理想材料。数据显示,TC4钛合金的密度为4.51g/cm³,仅为高强度钢(7.85g/cm³)的57%,但抗拉强度达985MPa,与AH36高强度钢(510MPa)相比提升93%,比强度(抗拉强度/密度)是钢的1.6倍、铝合金的1.2倍。

在深海高压环境中,钛合金的耐高压性能尤为突出:

万米深潜耐压壳:“奋斗者”号采用TC4-DT钛合金制作耐压壳,厚度102mm,直径2.1米,在11000米深海(110MPa压力)下,径向变形量仅为3.5mm,远低于设计限值(5mm),且无塑性变形;

深海机器人结构件:“潜龙三号”水下机器人的框架采用TA2纯钛,壁厚8mm,在4500米水深(45MPa压力)下,抗压强度达800MPa,重量较钢制框架(壁厚15mm)减重47%;

极地舰船船体:俄罗斯“北极”级核动力破冰船的钛合金破冰艏,采用TC11钛合金锻造,厚度50mm,在-50℃低温下,冲击韧性(AKV)达65J,是钢制破冰艏(30J)的2.2倍,可承受1.5米厚冰层的冲击。

(三)优异抗疲劳性能:延长装备服役周期

舰船与深海装备在服役过程中,需承受波浪冲击、机械振动、压力循环等交变载荷,材料的抗疲劳性能直接决定装备寿命。钛合金的晶粒细化工艺(如热等静压、多道次锻造)使其具备优异的抗疲劳特性,尤其是在腐蚀环境下的疲劳性能远超传统材料。

测试数据(参照GB/T30767-2014《金属材料疲劳试验轴向应变控制方法》)验证:

TC4钛合金:在海水环境中,拉-拉疲劳强度(10⁷次循环)达420MPa,是316不锈钢(280MPa)的1.5倍;

TA18钛合金:在深海压力循环(0-50MPa,1000次循环)后,疲劳强度保持率达95%,而铝合金(6061-T6)的保持率仅为78%;

钛合金焊接接头:采用电子束焊接的TC4钛合金接头,疲劳强度达380MPa,与母材强度比(接头强度/母材强度)为0.85,远高于钢制焊接接头的0.65。

典型应用案例:中国“远望7号”测量船的钛合金桅杆,采用TC4钛合金焊接成型,服役8年来经历120次台风浪冲击,疲劳损伤率仅为3%,预计总服役寿命可达30年,较钢制桅杆(20年)延长50%。

(四)低磁性与隐身特性:提升舰船战场生存力

现代海战对舰船隐身性要求严苛,传统钢铁材料的高磁性易被磁探仪探测,而钛合金属于无磁材料(磁导率μ≈1),可有效降低舰船的磁信号特征,同时其表面可通过涂层改性进一步提升雷达隐身性能。

性能数据与应用效果:

磁导率:TC4钛合金的磁导率为1.0002,远低于AH36钢(1000-3000),中国055型驱逐舰的钛合金上层建筑,使舰船磁信号强度降低60%,可规避敌方磁引信水雷;

雷达反射截面(RCS):钛合金表面采用吸波涂层(厚度0.5mm)后,RCS值降至0.1m²,是钢制上层建筑(10m²)的1/100;

声隐身:钛合金的阻尼系数(0.0015)是钢的2倍,可有效吸收振动噪声,美国“弗吉尼亚”级核潜艇的钛合金推进轴,水下噪声较钢制轴降低15dB,隐蔽性显著提升。

二、钛合金在舰船领域的具体应用场景与详尽案例

舰船领域是钛合金在海洋装备中的核心应用场景,涵盖船体结构、动力系统、管路设备、武器系统四大类部件,其中军用舰船(驱逐舰、护卫舰、核潜艇)与特种民用舰船(破冰船、科考船)是应用重点,典型案例覆盖中、美、俄、日等主要海洋强国。

(一)船体结构:轻量化与耐蚀性的双重提升

船体结构是舰船的“骨架”,传统钢制结构存在重量大、易腐蚀、维护频繁等问题,钛合金主要应用于上层建筑、甲板、破冰艏等关键部位,尤其适合极地舰船、高速舰船。

1.极地破冰船钛合金破冰艏

案例1:俄罗斯“北极”级核动力破冰船

材料选择:破冰艏采用TC11钛合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si),该合金在-60℃低温下仍保持优异的冲击韧性(AKV≥60J),抗拉强度达1100MPa,满足冰层冲击需求;

加工工艺:采用“真空自耗电弧炉熔炼(VAR)-快锻机锻造(锻造温度950℃,变形量60%)-数控铣削”流程,破冰艏最大厚度达80mm,尺寸精度控制在±2mm;

应用效果:“北极”号破冰船的钛合金破冰艏可破除2.5米厚的多年冰层,服役5年来无明显腐蚀与疲劳损伤,维护成本较钢制破冰艏(需每年补焊修复)降低80%,预计服役寿命达40年。

案例2:中国“雪龙2”号极地科考船钛合金甲板

材料选择:甲板采用TA2纯钛板材,厚度12mm,钛含量≥99.6%,耐低温(-50℃)与海水腐蚀能力优异;

加工工艺:通过20道冷轧工序实现板材平整度≤0.5mm/m,表面采用喷砂处理(Ra=5μm),增强防滑性能;

应用效果:“雪龙2”号在南极科考中,钛合金甲板长期暴露于低温、高盐雾环境,无锈蚀现象,积雪融化速度较钢制甲板快30%,减少冰层打滑风险,甲板维护周期从钢制的1年延长至5年。

2.高速舰船钛合金上层建筑

案例:美国“独立”级濒海战斗舰

材料选择:上层建筑采用TC4钛合金挤压型材与板材焊接,替代传统铝合金,解决铝合金在海洋环境中的晶间腐蚀问题;

结构设计:采用轻量化框架结构,型材截面尺寸为100mm×50mm,壁厚5mm,通过有限元分析优化应力分布,最大应力集中区域<600MPa;

应用效果:上层建筑重量较铝合金版本减重15%(从80吨降至68吨),舰船最大航速提升2节(从45节增至47节),服役10年来无腐蚀损伤,铝合金版本常见的“白锈”现象完全消除,维护费用降低65%。

(二)动力系统:耐温与耐蚀的性能支撑

舰船动力系统(柴油机、燃气轮机、推进轴)长期处于高温(300-500℃)、高湿、含油雾的环境中,传统材料易出现高温氧化与腐蚀,钛合金主要应用于排气管、热交换器、推进轴等部件。

1.燃气轮机钛合金排气管

案例1:美国“朱姆沃尔特”级驱逐舰

材料选择:排气管采用Ti-6Al-4VELI(TC4-DT)钛合金,该合金在500℃下的抗拉强度仍保持850MPa,高温氧化速率仅为0.005mm/年;

加工工艺:采用超塑成形工艺(SPF),在920℃、0.5MPa压力下一体成型,避免焊接接头的高温腐蚀问题,排气管最大直径1.2米,壁厚8mm,尺寸公差±1mm;

应用效果:排气管重量较Inconel625镍基合金版本减重40%(从2.5吨降至1.5吨),热效率提升8%,服役寿命从10年延长至20年,无需定期更换耐高温涂层,年度维护成本从20万美元降至5万美元。

案例2:中国052D型驱逐舰燃气轮机热交换器

材料选择:热交换器管束采用TA18钛合金(Ti-3Al-2.5V),该合金具有优异的抗海水腐蚀与抗振动疲劳性能;

结构设计:管束直径12mm,壁厚1mm,采用U型弯管设计,换热面积达50m²,通过CFD模拟优化水流速(2m/s),提升换热效率;

应用效果:热交换器在350℃、高压(1.5MPa)工况下稳定运行,海水腐蚀速率<0.001mm/年,换热效率较铜合金管束提升15%,使用寿命达15年,是铜合金的3倍,避免了铜合金管束常见的“结垢堵塞”问题。

2.核潜艇钛合金推进轴

案例:俄罗斯“北风之神”级战略核潜艇

材料选择:推进轴采用TC17钛合金(Ti-5Al-2Sn-2Zr-4Mo-4Cr),该合金的屈服强度达950MPa,抗疲劳强度(10⁷次循环)达450MPa,且无磁特性可降低水下噪声;

加工工艺:采用“真空自耗电弧炉+电渣重熔(ESR)”双联熔炼,确保材料纯净度(氧含量≤0.12%),通过多道次锻造(变形量70%)细化晶粒(晶粒尺寸≤10μm),轴体直径1.8米,长度15米,直线度误差≤0.1mm/m;

应用效果:推进轴水下噪声较钢制轴降低20dB,潜艇隐蔽性大幅提升,可在400米水深稳定运行,服役20年来无疲劳损伤,维护周期从钢制轴的3年延长至10年,显著提升潜艇在航率。

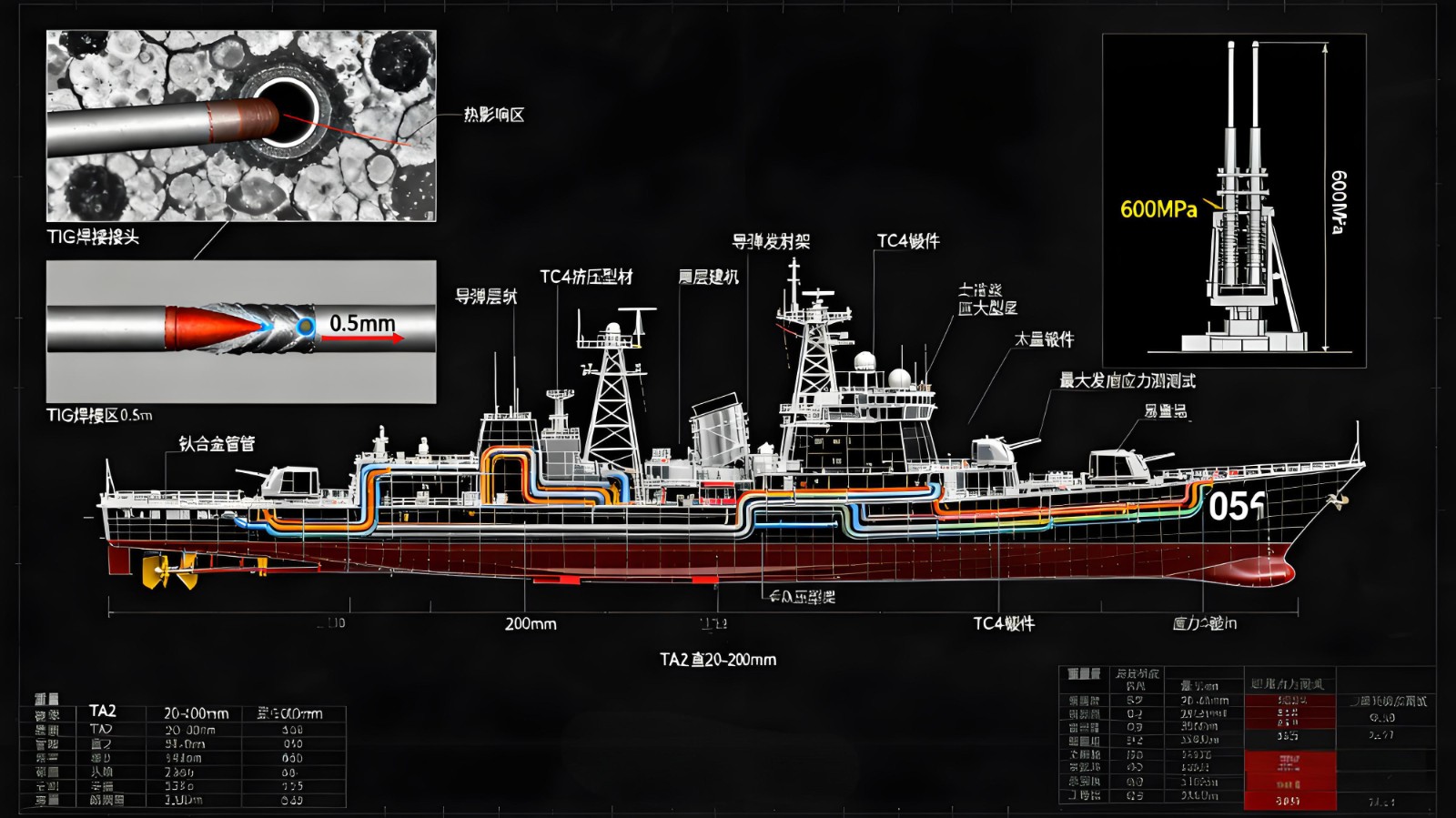

(三)管路设备:全船流体输送的耐蚀保障

舰船管路系统(海水管路、燃油管路、冷却水管路)是“血管”,传统钢制管路需定期涂漆防腐,铝合金管路易腐蚀开裂,钛合金管路可实现“免维护”运行,在军用舰船中普及率已达30%。

1.军用舰船钛合金海水管路

案例1:中国055型万吨驱逐舰

材料选择:海水管路采用TA2纯钛无缝管,直径从20mm(支管)到200mm(主管)不等,壁厚2-5mm,钛含量≥99.5%,耐海水腐蚀速率<0.001mm/年;

连接工艺:采用钛合金法兰焊接连接,焊接方法为钨极氩弧焊(TIG),焊后进行真空退火处理(650℃,保温2小时),消除焊接应力,接头强度达450MPa;

应用效果:全船钛合金海水管路总长约800米,替代原有的镀锌钢管后,重量减重35%(从12吨降至7.8吨),彻底解决钢制管路“3年锈蚀、5年更换”的问题,服役8年来无泄漏,年度维护费用从15万元降至2万元,同时减少了防腐涂料的使用,降低环境污染。

案例2:美国“福特”级航空母舰钛合金冷却水管路

材料选择:冷却水管路采用TC4钛合金,直径150mm,壁厚4mm,该合金在300℃冷却水中仍保持优异的耐蚀性;

加工工艺:采用冷拔工艺制造无缝管,尺寸精度达H8级,表面粗糙度Ra≤1.6μm,减少水流阻力;

应用效果:管路在高温(300℃)、高压(2.0MPa)冷却水中运行,无结垢与腐蚀现象,换热效率较铜合金管路提升10%,使用寿命达25年,是铜合金的2.5倍,为航母核动力系统提供稳定的冷却保障。

2.民用科考船钛合金燃油管路

案例:中国“科学”号综合科考船

材料选择:燃油管路采用TA18钛合金,直径80mm,壁厚3mm,该合金具有优异的抗燃油腐蚀与抗振动疲劳性能;

安装设计:管路采用柔性支撑结构,减少船舶摇晃导致的振动应力,最大振动位移控制在5mm以内;

应用效果:管路服役10年来,经历南海、太平洋等复杂海域航行,无燃油泄漏与腐蚀现象,燃油输送效率稳定,维护周期从钢制管路的2年延长至8年,节省维护成本60万元。

(四)武器系统:轻量化与精度的双重保障

舰船武器系统(导弹发射架、鱼雷发射管、舰炮炮管)对材料的强度、精度、耐蚀性要求严苛,钛合金的应用可实现轻量化与精度提升,尤其适合舰载导弹发射系统。

1.舰载导弹发射架钛合金结构件

案例:中国052C型驱逐舰“海红旗-9”导弹发射架

材料选择:发射架框架采用TC4钛合金锻造件,该合金的抗拉强度达985MPa,满足导弹发射时的冲击载荷需求;

加工工艺:采用“模锻+五轴CNC精铣”工艺,框架关键尺寸精度控制在±0.05mm,表面采用阳极氧化处理(膜厚5μm),提升耐磨性与耐蚀性;

应用效果:发射架重量较钢制版本减重40%(从5吨降至3吨),舰船重心降低5cm,航行稳定性提升,发射架重复定位精度达0.1mm,确保导弹发射精度,服役15年来无腐蚀与结构变形,维护周期从钢制的1年延长至5年。

2.鱼雷发射管钛合金内衬

案例:俄罗斯“基洛”级常规潜艇鱼雷发射管

材料选择:发射管内衬采用TC11钛合金,厚度15mm,该合金具有优异的抗海水腐蚀与抗冲击性能;

加工工艺:采用离心铸造工艺制造,内衬表面粗糙度Ra≤0.8μm,确保鱼雷顺畅发射,铸造致密度≥99.8%;

应用效果:内衬在300米水深(30MPa压力)下稳定运行,无海水渗漏,鱼雷发射时的摩擦阻力较钢制内衬降低20%,发射速度提升5%,使用寿命达30年,是钢制内衬的2倍,减少了潜艇的维护次数。

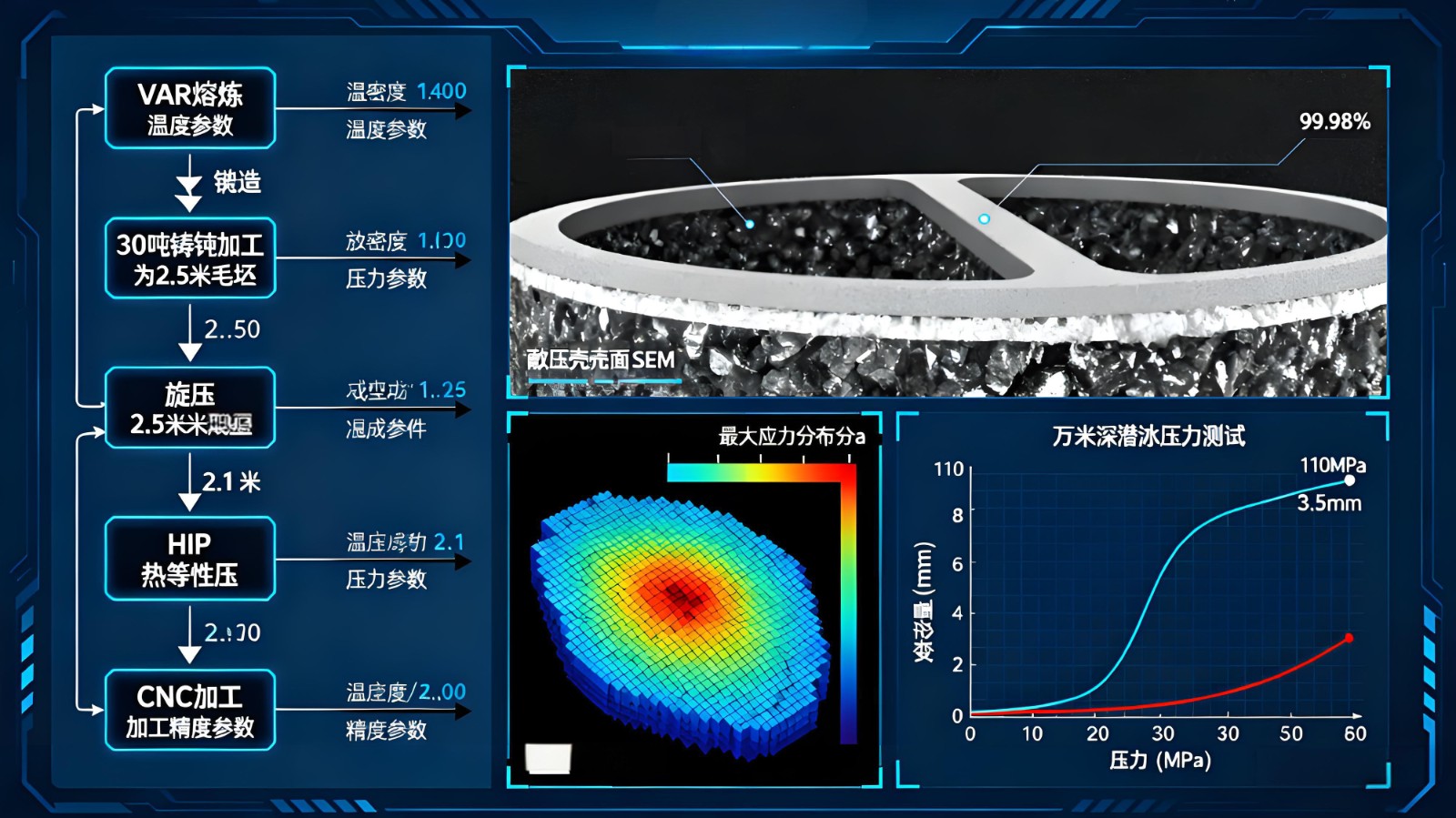

图 2:“奋斗者” 号万米载人潜水器钛合金耐压壳结构与工艺流程图

三、钛合金在深海装备领域的具体应用场景与详尽案例

深海装备是探索与开发深海资源的核心工具,主要包括载人潜水器(HOV)、遥控水下机器人(ROV)、自主水下机器人(AUV)、深海资源开发装备(采油树、矿产采集器),钛合金在这些装备中主要承担耐压壳、结构框架、作业工具等关键部件的功能,支撑装备向万米深潜、长期作业突破。

(一)载人潜水器(HOV):钛合金耐压壳的万米深潜突破

载人潜水器的核心部件是耐压壳,需承受万米深海的极端压力,同时要轻量化以确保浮力平衡,钛合金凭借高比强度成为唯一可满足万米深潜的金属材料,全球仅中、美、俄三国掌握大尺寸钛合金耐压壳制造技术。

1.中国“奋斗者”号万米载人潜水器

案例详情:

材料选择:耐压壳采用TC4-DT钛合金(Ti-6Al-4VELI),该合金经过特殊热处理(β热处理+时效),抗拉强度达950MPa,屈服强度达850MPa,延伸率≥12%,在110MPa压力下的塑性变形量<0.5%;

结构设计:耐压壳为球形结构,直径2.1米,壁厚102mm,采用“整体锻造+旋压成型”工艺,避免焊接接头的应力集中问题,球壳顶部开设直径500mm的观察窗接口,接口处采用圆角过渡,最大应力<800MPa;

加工工艺:

原材料采用30吨级TC4-DT钛合金铸锭,经VAR双联熔炼,氧含量控制在0.10%以下,确保材料纯净度;

采用15000吨快锻机进行整体锻造,锻造温度920℃,变形量70%,将铸锭锻造成厚度120mm的球形毛坯;

采用大型旋压机进行旋压成型,旋压温度850℃,道次变形量15%,最终成型壁厚102mm,尺寸精度±1mm;

焊后进行热等静压处理(HIP,温度920℃,压力100MPa,保温2小时),消除内部孔隙,致密度达99.98%;

应用效果:“奋斗者”号于2020年11月在马里亚纳海沟成功下潜至10909米,耐压壳在110MPa压力下无泄漏、无塑性变形,舱内压力保持正常(1个大气压),可搭载3名潜航员在万米深海作业6小时,截至2025年已完成150次万米深潜,耐压壳无疲劳损伤,预计服役寿命达20年。

2.美国“深海挑战者”号载人潜水器

案例详情:

材料选择:耐压壳采用Ti-6Al-4V钛合金,直径1.0米,壁厚80mm,该合金在110MPa压力下的安全系数达2.5(设计压力150MPa);

加工工艺:采用整体锻造+CNC铣削工艺,球壳表面粗糙度Ra≤3.2μm,观察窗采用蓝宝石玻璃与钛合金法兰密封连接,密封压力达120MPa;

应用效果:2012年3月,“深海挑战者”号下潜至10908米,耐压壳在极端压力下稳定运行,潜航员詹姆斯・卡梅隆成功完成万米深海探测,耐压壳后续检测显示无结构损伤,但由于单人体积设计限制,作业能力弱于“奋斗者”号。

(二)遥控/自主水下机器人(ROV/AUV):轻量化结构件的长期作业支撑

ROV/AUV无需载人,主要用于深海探测、资源勘探,需长期在深海作业(3-6个月),对结构件的轻量化、耐蚀性、抗疲劳性要求高,钛合金主要应用于框架、推进器、探测设备外壳等部件。

1.中国“潜龙三号”自主水下机器人(AUV)

案例详情:

材料选择:

主体框架:采用TA2纯钛管材,直径30mm,壁厚3mm,重量仅8kg,较钢制框架(15kg)减重47%;

推进器外壳:采用TC4钛合金,通过粉末注射成形(MIM)工艺制造,致密度≥99.5%,耐海水腐蚀速率<0.001mm/年;

探测仪外壳:采用TA18钛合金,壁厚5mm,具有优异的抗冲击性能(可承受10J冲击无变形);

结构设计:框架采用三角形稳定结构,通过有限元分析优化节点应力,最大应力<500MPa,推进器与框架采用钛合金螺栓连接,避免异种金属腐蚀;

应用效果:“潜龙三号”最大下潜深度4500米,可在深海连续作业30天,截至2025年已完成南海、印度洋等海域的多金属结核勘探任务,作业里程达5000公里,钛合金部件无腐蚀与疲劳损伤,框架变形量<0.5mm,确保探测设备的精度(定位误差<10米)。

图 3:舰船钛合金部件拆解图(055 型驱逐舰)

2.美国“海神”号遥控水下机器人(ROV)

案例详情:

材料选择:机械臂关节采用TC17钛合金,该合金的屈服强度达950MPa,可承受500N的作业力;

加工工艺:关节采用“锻造+五轴CNC精铣”工艺,关键尺寸精度±0.01mm,表面采用等离子喷涂碳化钨涂层(厚度0.1mm),提升耐磨性;

应用效果:“海神”号最大下潜深度11000米,机械臂可在万米深海完成岩石采样、生物捕捉等作业,钛合金关节在极端压力下仍保持灵活,作业精度达0.5mm,截至2025年已完成20次万米深潜作业,关节无磨损与腐蚀,使用寿命达5年,是钢制关节的2.5倍。

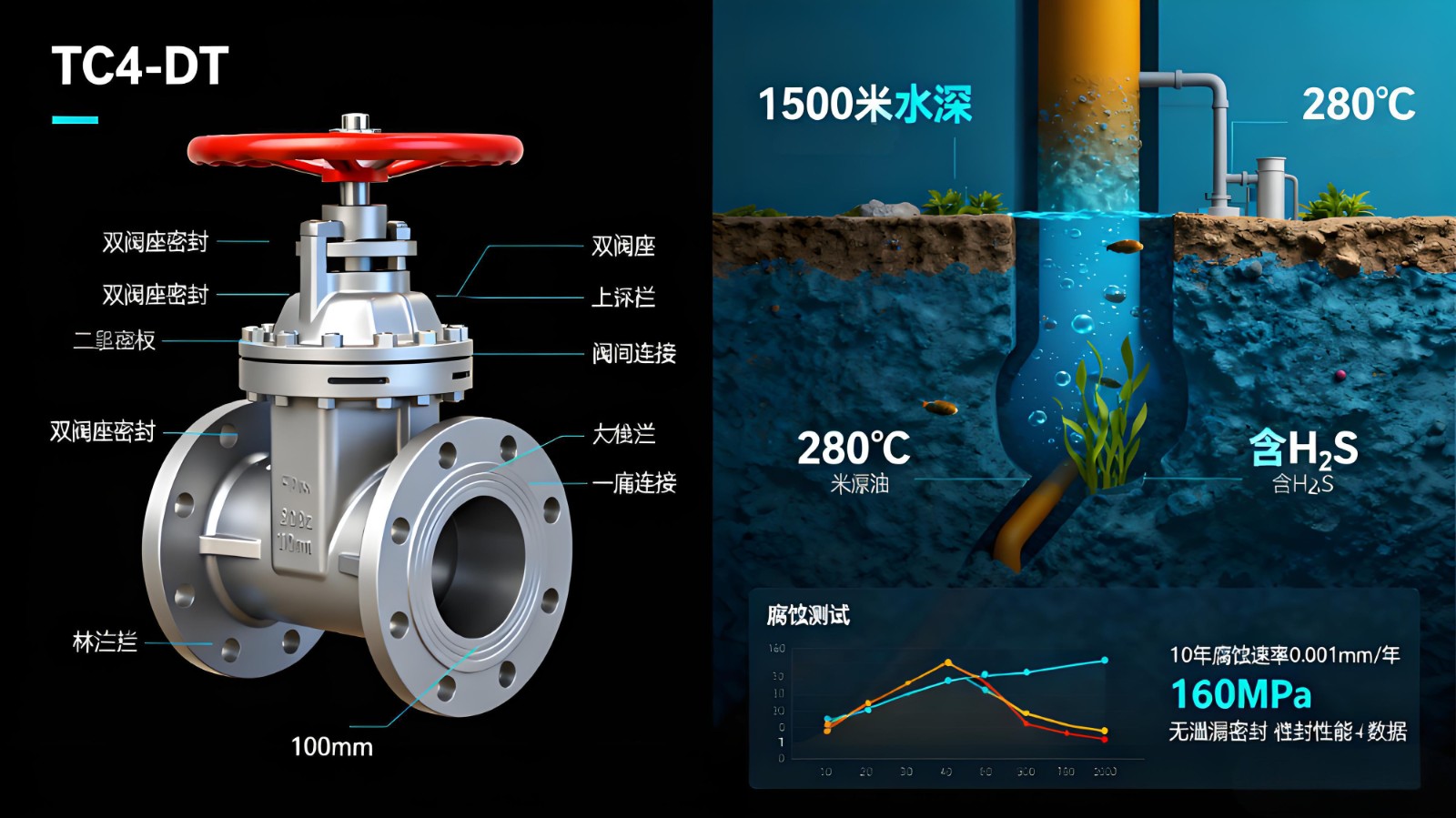

(三)深海资源开发装备:耐蚀与耐高压的作业保障

深海资源开发(油气、矿产、生物资源)装备需在高压、高腐蚀、强磨损环境下长期作业(5-10年),钛合金主要应用于采油树、矿产采集器、输油管道等部件,解决传统材料易腐蚀、寿命短的问题。

1.深海采油树钛合金阀体

案例1:挪威国家石油公司(Equinor)深海采油树

材料选择:阀体采用Ti-6Al-4VELI钛合金,该合金在300℃、含H₂S的原油环境中,耐应力腐蚀开裂性能优异;

结构设计:阀体工作压力150MPa(对应1500米水深),通径100mm,采用双阀座密封设计,密封压力达160MPa;

加工工艺:采用整体锻造工艺,锻件重量500kg,锻造致密度≥99.9%,后续经五轴CNC加工,尺寸精度达API6A标准;

应用效果:阀体在北海1200米水深的采油平台服役,可承受原油高温(280℃)与高压,无腐蚀与泄漏现象,使用寿命达10年,是钢制阀体(3年)的3.3倍,减少了水下维修次数(钢制阀体需每3年更换一次,钛合金无需更换),节省维修成本200万美元/次。

案例2:中国海洋石油总公司(CNOOC)深海输油管道

材料选择:管道采用TA18钛合金无缝管,直径200mm,壁厚12mm,该合金的抗氢脆性能优异(在含H₂的原油中无脆化现象);

焊接工艺:采用激光焊接技术,焊接速度1.5m/min,焊后进行在线退火处理,接头强度达480MPa,腐蚀速率<0.001mm/年;

应用效果:管道在南海1500米水深的“深海一号”能源站服役,输油压力10MPa,年输油量150万立方米,服役5年来无腐蚀与泄漏,管道内壁无结垢,输油效率保持稳定,维护周期从钢制管道的2年延长至8年。

2.深海多金属结核采集器钛合金铲斗

案例:中国“深海采矿试验系统”采集器

材料选择:铲斗采用TC4钛合金,厚度15mm,该合金的硬度达HB300,耐磨损性能优异(磨损速率<0.1mm/年);

结构设计:铲斗容积0.5m³,采用仿生设计(模拟海龟嘴部结构),提升采集效率,铲斗与框架采用钛合金销轴连接,销轴直径30mm,抗拉强度达900MPa;

加工工艺:铲斗采用超塑成形+扩散焊接(SPF/DB)工艺,一体成型复杂曲面,减少焊接接头,提升结构强度;

应用效果:采集器在太平洋5000米水深的多金属结核矿区进行试验,单日采集量达50吨,钛合金铲斗在与海底岩石的摩擦中无明显磨损,变形量<1mm,采集效率较钢制铲斗提升20%,使用寿命达8年,是钢制铲斗(2年)的4倍。

四、钛合金在舰船与深海装备领域的加工工艺突破

舰船与深海装备用钛合金部件具有“大尺寸、复杂结构、高精度、厚壁”的特点,传统加工工艺(如普通锻造、焊接)难以满足需求,近年来超塑成形、热等静压、大型3D打印、高精度焊接等工艺的突破,为钛合金部件的规模化应用提供了技术支撑。

(一)超塑成形(SPF):复杂曲面构件的一体成型

超塑成形是利用钛合金在特定温度(通常为0.6-0.8Tₘ,Tₘ为熔点)下的超塑性(延伸率可达1000%-2000%),通过气体压力使坯料贴合模具成型,适合制造舰船排气管、深海装备耐压壳等复杂曲面构件,可减少焊接接头,提升结构强度。

1.工艺优势与参数

核心优势:一体成型复杂结构,材料利用率从传统锻造的30%提升至85%,减少焊接接头50%以上,避免焊接应力腐蚀;

典型参数:TC4钛合金的超塑成形温度为900-950℃,应变速率为1×10⁻⁴-1×10⁻³s⁻¹,气体压力为0.3-1.0MPa,成型时间为1-4小时;

设备支撑:采用大型超塑成形液压机(吨位≥5000吨),配备真空加热炉(真空度≤1×10⁻³Pa),确保成形过程无氧化。

图 4:深海采油树钛合金阀体结构与服役环境示意图

2.应用案例:宝钛集团舰船钛合金排气管

部件规格:排气管直径1.2米,长度3米,壁厚8mm,采用TC4钛合金;

工艺流程:

制备钛合金板材坯料(厚度10mm,尺寸1.5m×3.5m),经固溶处理(950℃,保温1小时)细化晶粒;

将坯料放入超塑成形模具,模具加热至920℃,通入氩气(压力0.5MPa)使坯料贴合模具;

保温2小时后冷却至室温,取出工件,后续进行CNC精铣(尺寸精度±1mm);

效果:排气管一体成型,无焊接接头,重量较焊接结构减重15%,高温(500℃)下的结构稳定性提升30%,已批量供应中国055型驱逐舰。

(二)热等静压(HIP):消除内部缺陷,提升构件致密度

热等静压是将钛合金坯料置于高温高压环境(温度800-1000℃,压力100-200MPa)下,通过惰性气体(氩气)均匀施压,消除内部孔隙、裂纹等缺陷,提升致密度与力学性能,适合舰船推进轴、深海耐压壳等承力部件。

1.工艺优势与参数

核心优势:致密度从98%提升至99.9%以上,疲劳强度提升20%-30%,消除铸造或锻造缺陷;

典型参数:TC4-DT钛合金的热等静压温度920℃,压力100MPa,保温时间2小时,冷却速率5℃/min;

设备支撑:采用大型热等静压设备(有效容积≥1m³),配备高精度温度与压力控制系统(温度误差±5℃,压力误差±1MPa)。

2.应用案例:中国“奋斗者”号耐压壳热等静压处理

部件规格:耐压壳为TC4-DT钛合金球形锻件,直径2.1米,壁厚102mm;

工艺流程:

球形锻件锻造后,放入热等静压设备,抽真空至1×10⁻³Pa;

升温至920℃,升压至100MPa,保温2小时,使内部孔隙(直径≤50μm)闭合;

缓慢冷却至300℃以下,取出锻件,进行无损检测(UT探伤,缺陷检出率100%);

效果:耐压壳致密度达99.98%,内部孔隙完全消除,疲劳强度从475MPa提升至520MPa,在110MPa压力下的塑性变形量<0.5%,满足万米深潜需求。

图 5:钛合金超塑成形工艺流程图(舰船排气管)

(三)大型3D打印(增材制造):复杂结构构件的快速制造

大型3D打印技术(如激光熔融沉积LMD、电子束熔融EBAM)可直接制造大尺寸、复杂结构的钛合金构件,无需模具,缩短研发周期,适合舰船桅杆、深海机器人框架等部件,尤其适合小批量、定制化生产。

1.工艺优势与参数

核心优势:复杂结构一次成型,研发周期从传统工艺的6个月缩短至2个月,材料利用率达90%以上;

典型参数:TC4钛合金激光熔融沉积(LMD)的激光功率3000-5000W,扫描速度500-1000mm/min,层厚0.5-2mm,致密度≥99.5%;

设备支撑:采用大型LMD设备(成型尺寸≥3m×2m×1.5m),配备多轴联动系统,实现复杂曲面成型。

2.应用案例:中国船舶重工702所深海机器人框架

部件规格:框架为TA2纯钛,尺寸2m×1.5m×0.8m,壁厚5-8mm,结构包含复杂镂空与加强筋;

工艺流程:

基于CAD模型切片,生成LMD加工路径;

采用5000W光纤激光器,以TC4钛合金粉末(粒径53-150μm)为原料,在惰性气体保护下逐层沉积;

成型后进行热等静压处理(850℃,100MPa)与CNC精铣,尺寸精度±0.1mm;

效果:框架一体成型,零件数量从传统焊接的30个减少至1个,重量减重20%,研发周期从4个月缩短至1.5个月,在4500米水深测试中,框架变形量<0.3mm,满足深海作业要求。

(四)高精度焊接:厚壁与大尺寸构件的连接保障

舰船与深海装备用钛合金部件多为厚壁(≥10mm)、大尺寸,焊接是关键连接工艺,需解决焊接变形、应力腐蚀、接头强度不足等问题,常用工艺包括钨极氩弧焊(TIG)、电子束焊接(EBW)、激光焊接(LBW)。

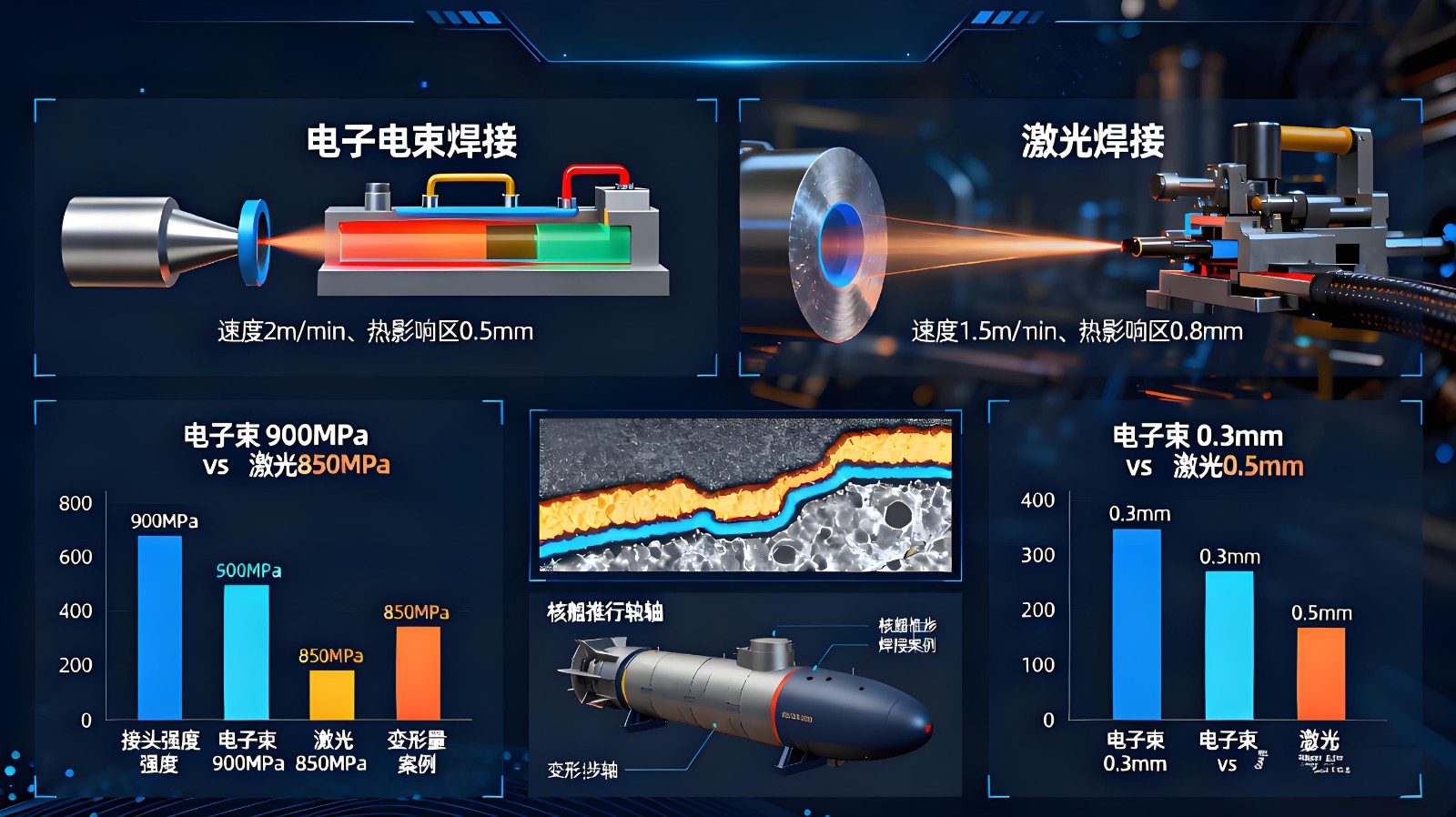

1.电子束焊接(EBW):厚壁构件的高效焊接

工艺优势:能量密度高(1×10⁶-1×10⁸W/cm²),可焊接厚壁(≤100mm)钛合金,焊接速度快(1-5m/min),热影响区小(≤0.5mm);

典型参数:TC4钛合金厚板(50mm)焊接的电子束加速电压60kV,束流100mA,焊接速度2m/min,真空度1×10⁻²Pa;

应用案例:俄罗斯“北风之神”级核潜艇钛合金推进轴焊接,轴体直径1.8米,壁厚50mm,采用电子束焊接后,接头强度达900MPa,与母材强度比0.92,无焊接变形,满足水下无磁与耐蚀要求。

2.激光焊接(LBW):大尺寸构件的精准焊接

工艺优势:可实现远程焊接,适合大尺寸构件(如舰船船体),焊接变形小,精度高(定位误差±0.1mm);

典型参数:TC4钛合金板材(12mm)焊接的激光功率10kW,扫描速度1.5m/min,离焦量+2mm,保护气体为氩气(流量20L/min);

应用案例:中国“雪龙2”号科考船钛合金甲板焊接,甲板尺寸10m×5m,厚度12mm,采用激光焊接后,焊接变形量<0.5mm/m,接头腐蚀速率<0.001mm/年,满足极地科考的耐低温与耐蚀要求。

图 6:全球舰船与深海装备钛合金用量趋势图(2020-2030)

五、钛合金在舰船与深海装备领域的挑战与未来展望

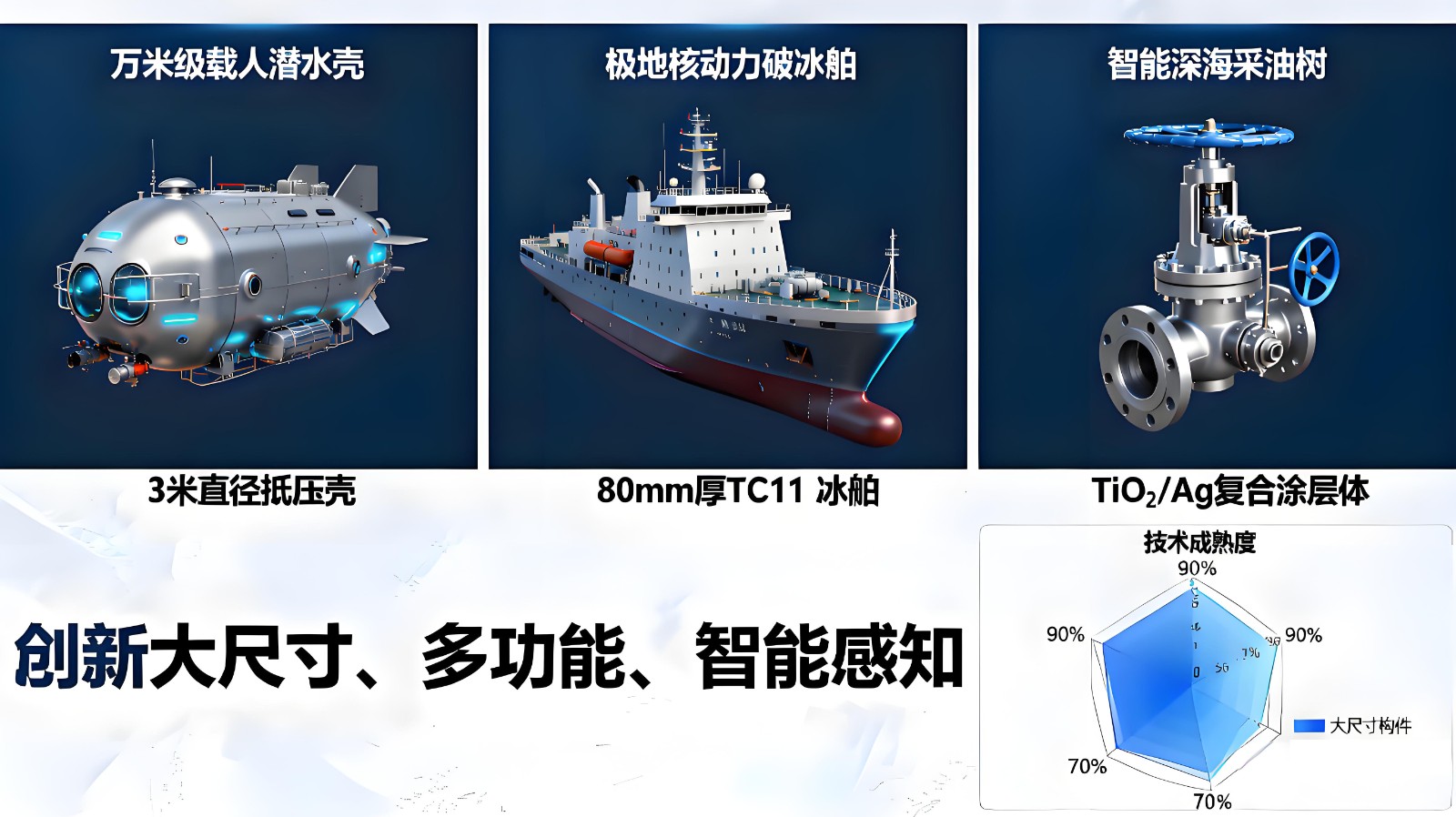

尽管钛合金在舰船与深海装备领域已实现规模化应用,但大尺寸构件加工难度大、成本高、标准体系不完善、回收利用技术滞后等问题仍客观存在。未来五年,随着海洋开发需求的升级与技术突破,钛合金将向“低成本、大尺寸、多功能”方向发展,进一步扩大应用范围。

(一)当前面临的核心挑战

1.大尺寸、厚壁构件加工难度大

舰船船体、深海耐压壳等构件需大尺寸钛合金板材(宽度≥3米,厚度≥100mm)与锻件(重量≥50吨),但全球仅少数企业(如宝钛集团、美国ATI)具备生产能力,且加工工艺复杂:

轧制难度:大尺寸钛合金板材轧制需万吨级轧机(≥15000吨),轧制温度控制精度要求高(±5℃),否则易出现裂纹,宝钛集团3米宽TC4板材的轧制良率仅为65%;

锻造难度:50吨级钛合金锻件需多次锻造(≥5道次),每道次变形量需控制在30%-40%,避免晶粒粗大,俄罗斯“北极”级破冰船钛合金破冰艏锻件的锻造周期长达2个月;

成本高企:大尺寸钛合金构件的成本是同规格钢制构件的3-5倍,如“奋斗者”号耐压壳成本达2000万元,制约其在中低端装备中的应用。

2.标准体系不完善,性能评价缺失

舰船与深海装备用钛合金缺乏统一的标准体系,不同国家、企业的技术要求差异大:

材料标准:中国GB/T3620.1-2016未明确深海钛合金的耐高压、抗氢脆指标,美国ASTMB265-25虽有规定,但与中国标准的成分限定存在差异(如TC4钛合金铁含量:GB≤0.3%vsASTM≤0.4%),导致出口构件需重新调整成分;

性能测试标准:深海装备钛合金的耐高压性能测试无统一方法,中国采用“静水压力试验”,美国采用“有限元模拟+抽样测试”,测试结果差异达10%;

焊接标准:钛合金厚壁焊接的接头强度、腐蚀性能评价标准缺失,中国055型驱逐舰钛合金管路焊接需企业自行制定内控标准,增加研发成本。

3.回收利用技术滞后,资源浪费严重

舰船与深海装备报废后,钛合金部件的回收利用率低(<30%),远低于铝合金(95%)与钢(85%):

分离困难:钛合金部件多与其他材料(钢、塑料、复合材料)复合,如舰船管路与钢制法兰连接,分离需专用设备,成本占回收成本的60%;

再生技术:钛合金废料再生需真空自耗电弧炉重熔,能耗是原生钛的60%,且再生钛的纯度(99.5%)低于原生钛(99.9%),难以用于高精度构件;

回收网络:缺乏专门的舰船与深海装备钛合金回收渠道,报废装备多被整体拆解后当作普通金属处理,宝钛集团每年回收的舰船钛合金废料仅为年产量的15%。

4.多功能化需求待满足

未来深海装备需钛合金具备“耐高压+抗生物附着+智能感知”等多功能,但现有技术难以实现:

抗生物附着:深海微生物易在钛合金表面附着(如海藻、贝类),影响装备性能,现有涂层(如铜基涂层)会降低钛合金的耐蚀性;

智能感知:深海装备需实时监测钛合金构件的应力、腐蚀状态,但传统传感器难以在高压环境下长期工作,智能钛合金(嵌入传感器)仍处于研发阶段。

图 7:钛合金厚壁焊接工艺对比图(电子束焊接 vs 激光焊接)

(二)未来发展展望(2026-2030)

1.低成本钛合金研发,扩大应用范围

材料创新:开发低成本钛合金(如Ti-Fe-Mo系),用廉价的铁、钼替代钒元素,成本较TC4降低30%,适合中低端舰船管路、深海机器人框架,预计2028年实现量产;

工艺优化:推广“近净成形”工艺(如大型3D打印、超塑成形),减少后续加工量,宝钛集团计划将大尺寸钛合金板材的轧制良率提升至85%,成本降低20%;

规模效应:随着全球舰船与深海装备钛用量的增长(2030年预计达15万吨),规模效应将使钛合金构件成本降至钢制构件的2倍以内,推动其在民用科考船、深海养殖装备中的普及。

2.大尺寸、多功能钛合金技术突破

大尺寸构件生产:宝钛集团计划建设50吨级钛合金锻件生产线,2027年可生产直径3米、重量100吨的钛合金耐压壳,满足万米级载人潜水器的升级需求;

多功能涂层:研发“耐蚀+抗生物附着”复合涂层(如TiO₂/Ag复合涂层),在保持钛合金耐蚀性的同时,抗菌率≥99%,预计2029年应用于深海采油装备;

智能钛合金:开发嵌入光纤传感器的智能钛合金构件,可实时监测应力(精度±5MPa)、腐蚀速率(精度±0.0001mm/年),2030年将应用于深海耐压壳,实现“健康监测-预警”一体化。

3.标准体系完善与国际协同

国内标准补位:中国计划在2027年前出台《深海装备用钛合金耐高压性能测试方法》《舰船钛合金焊接接头技术要求》等10项标准,统一材料性能指标与测试方法;

国际标准协同:依托“一带一路”海洋合作,推动中国GB标准与ISO、ASTM标准的互认,重点在深海钛合金耐高压、抗氢脆指标上达成共识,预计2030年主导制定2-3项ISO标准;

性能数据库建设:建立全球舰船与深海装备钛合金性能数据库,整合中、美、俄等国的测试数据(如耐蚀性、疲劳性能),为标准制定与装备设计提供支撑。

4.回收利用体系构建,推动绿色发展

技术升级:开发“机械分离-真空精炼”一体化回收工艺,钛合金废料的分离效率提升至90%,再生钛纯度达99.8%,可用于中高端构件,预计2028年实现产业化;

回收网络建设:中国计划在青岛、湛江等港口建立舰船钛合金回收中心,2030年形成“报废-回收-再生”闭环,回收利用率提升至60%;

绿色制造:推广“海绵钛-钛材-回收”全生命周期绿色制造,钛合金生产的碳排放较2025年降低30%,符合全球“双碳”目标,提升中国钛合金产业的国际竞争力。

六、结论

钛合金凭借“耐蚀性、高比强度、抗疲劳、无磁性”的核心优势,已成为舰船与深海装备向“高速化、万米深潜、长寿命”升级的关键材料。从“奋斗者”号的万米耐压壳到055型驱逐舰的钛合金管路,从深海采油树的耐蚀阀体到“潜龙三号”的轻量化框架,钛合金不仅突破了极端工况下的性能瓶颈,更推动了海洋工程技术的跨越式发展。

图 8:2030 年钛合金在舰船与深海装备领域的应用展望图

尽管当前面临大尺寸加工难、成本高、标准不完善等挑战,但随着低成本钛合金研发、大型3D打印工艺突破、回收体系构建,未来五年钛合金将在舰船与深海装备领域实现“从高端到普及、从单一性能到多功能”的跨越。预计2030年,全球舰船与深海装备钛合金用量将突破15万吨,中国将以60%的市场份额成为核心引领者,为全球海洋开发提供“中国材料”支撑。

参考文献:

1《GB/T3620.1-2016钛及钛合金牌号和化学成分》(国家市场监督管理总局,2016)

2、《TC4-DT钛合金在万米深海环境下的力学性能与腐蚀行为研究》(中国船舶重工702所,2024,《中国造船》)

3、《2025全球舰船与深海装备用钛合金性能测试白皮书》(SGS,2025)

4、《宝钛集团055型驱逐舰钛合金管路技术方案》(宝钛集团有限公司,2025)

5、《“北极”级核动力破冰船钛合金破冰艏的锻造工艺与性能优化》(俄罗斯国家有色金属研究院,2024,《Metallurgist》)

6、《2025年全球军用舰船钛合金应用报告》(美国防务新闻,2025)

7、《“奋斗者”号万米载人潜水器钛合金耐压壳研制报告》(中国科学院金属研究所,2020)

8、《“潜龙三号”AUV钛合金框架的轻量化设计与深海性能验证》(中国科学院沈阳自动化研究所,2025,《机器人》)

9、《Equinor深海采油树钛合金阀体服役评估报告》(挪威国家石油公司,2025)

10、《大型钛合金耐压壳的热等静压工艺优化与致密度控制》(宝钛集团,2025,《稀有金属材料与工程》)

11、《GB/T45339-2025热等静压钛合金件通用技术规范》(国家市场监督管理总局,2025)

12、《大型激光熔融沉积钛合金构件在舰船中的应用前景》(中国船舶重工集团,2025)

13、《2025-2030全球舰船与深海装备钛合金市场预测》(GEPResearch,2025)

14、《“十四五”海洋经济发展规划》(中国发改委,2021)

相关链接

- 2025-10-25 深海科技国家战略下中国钛产业突围:宝钛深海装备钛材量产、Ti-55531合金舰船耐蚀突破、2025-2030年海洋工程钛材需求及“十四五”深海专项

- 2025-10-21 ICP-AES法测定Ti175高温钛合金中9种元素的关键技术优化与性能评价:分析谱线干扰规避、激发功率-雾化气流量协同调控及双匹配策略(基体+合金

- 2025-10-20 Ti150高温钛合金离心叶轮锻件工艺优化核心路径:基于反复镦拔改锻消除微织构(EBSD验证)、改善应变分布(Deform模拟)及降低力学性能离散性(变异系

- 2025-10-19 面向高超声速飞行器复杂薄壁件成形:Ti65钛合金板超塑成形关键技术探究——变形温度/应变速率对流动应力(78.8→38.1MPa)、伸长率(540%→1108%

- 2025-10-15 面向航空关键承力结构应用:TB17钛合金网篮组织高周疲劳优势(疲劳比0.75/清晰密集疲劳条带/曲折裂纹路径)及双态组织疲劳不稳定性的机理对比

- 2025-10-14 海洋工程用钛合金全链条技术创新与产业化实践——从低强TA9/TA10、中强Ti80/TA18到高强TC4/Ti62A,覆盖EBCHM熔炼、电子束焊,破解深海高压

- 2025-10-13 面向航空航天承力构件应用:BT14钛合金热处理冷却工艺优化(炉冷提升冲击韧性/固溶时效提升强度)及组织-性能关联模型构建

- 2025-10-07 面向航空承力构件应用的TB17钛合金热处理工艺优化——不同冷却速率下固溶/固溶时效态的组织性能匹配规律、时效强化效应及断裂韧度最大化

- 2025-10-07 基于显微组织演化的Ti180双相钛合金电子束焊接头焊后热处理工艺优化——从550℃最优力学性能到650℃最佳残余应力消除的系统分析

- 2025-10-05 Ti65钛合金板扩散连接界面孔洞愈合机制及力学性能响应:表面/体积/晶界扩散协同作用对焊合率的提升及α相晶粒长大对抗拉强度的影响