引言

钛合金由于比强度高、耐腐蚀性好、耐高温等优点,被广泛应用于航空航天、医疗和化工等领域。高温钛合金由于长期在高温环境下仍能保持较高的力学性能、蠕变抗力和抗氧化能力,常用来生产航空发动机燃烧室附近的压气机部件,在航空航天领域中占据重要地位 [1-4]。

Ti65合金是在 Ti60 合金基础上研制的一种名义成分为 Ti-5.9Al-4.0Sn-3.5Zr-0.3Mo-0.4Si-0.3Nb-2.0Ta-1.0W-0.05C 的 10 组元近 α 型高温钛合金,设计使用温度为 600~650℃。Ti65 合金密度为4.59g/cm3,相变点为 1040±10℃[5]。相比于 Ti60,Ti65 合金新加入了 W 元素,提高了 Ta 含量,减少了 Mo 和 Nb 含量,有效改善了高温抗蠕变性能,同时仍保持较好的强度 - 塑性、蠕变 - 持久 - 热稳定性匹配。

扩散连接技术是指同种或异种金属、非金属材料,在高温、高压、真空或保护气体环境下,连接表面发生原子扩散的一种可靠连接技术 [6-7]。相比于传统焊接方式,扩散连接技术有效避免了由于金属液熔化而导致的产品质量缺陷,成形零件具有无宏观变形、连接部位缺陷少、无残余应力等优点 [8]。随着航空航天领域轻量化的发展,钛合金扩散连接技术得到了充分发展。以 TC4 合金为例,Lee 等 [9] 研究了 Ti-6Al-4V 在连接温度范围为 850~950℃、压力为 3.0MPa、时间为 60~180min 时的扩散连接工艺,并对 TC4 的高温氧化行为进行了研究;Tang 等 [10] 通过对比 850~950℃相变超塑性扩散连接与 950℃恒温超塑性扩散连接接头组织和性能发现:相变可提高原子扩散速率,改善连接接头性能,抗剪强度更高,最高可达 612MPa;Gao 等 [11] 研究了温度、时间对 TC4 空心结构扩散连接接头性能影响;Cai 等 [12] 通过 MARC 对 TC4 合金三层板超塑成形和扩散结合过程进行模拟,与试验结果进行对比,成形制件界面厚度最大误差不超过 12.5%。目前,国内外对于Ti65板材扩散连接的研究较少,不明确最佳的扩散连接工艺参数,本文通过对Ti65合金板材在不同温度、压力下的扩散连接试验,研究了工艺参数对Ti65钛合金板材扩散连接焊合率和结合强度的影响,为Ti65合金在扩散连接工程应用中提供依据。

1、试验材料与方法

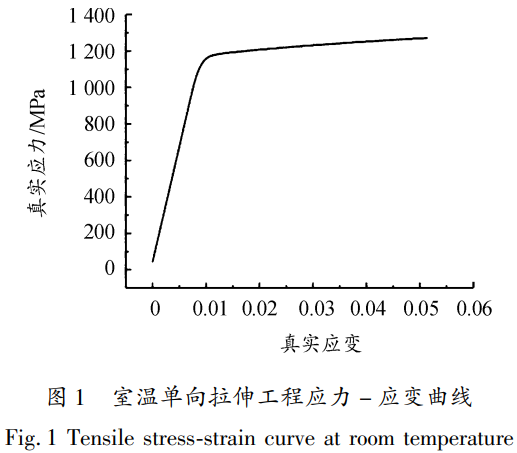

本试验采用的材料为Ti65合金板材,厚度为 2mm。原始Ti65钛合金板材沿 RD 方向的室温单向拉伸工程应力 - 应变曲线如图 1 所示,屈服强度达到了 1173.1MPa,抗拉强度为 1208.9MPa,延伸率为 5.3%。

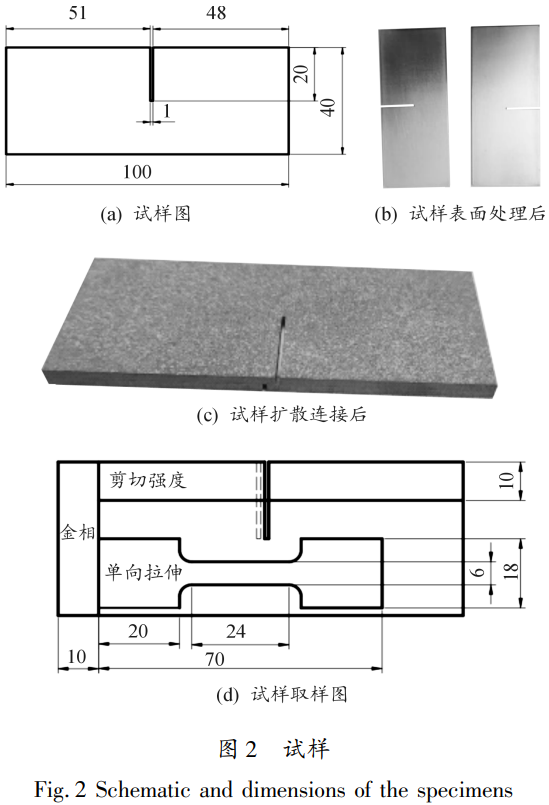

为通过剪切变形测试界面结合强度,设计了如图 2 (a) 所示的试片,长度 100mm,宽度 40mm,留有 1mm×20mm 缝隙(长度方向为 RD 方向,宽度方向为 TD 方向)。对线切割加工后的试片进行抛光、除油和酸洗处理,去除表面杂质等影响扩散连接效果的因素,如图 2 (b) 所示。

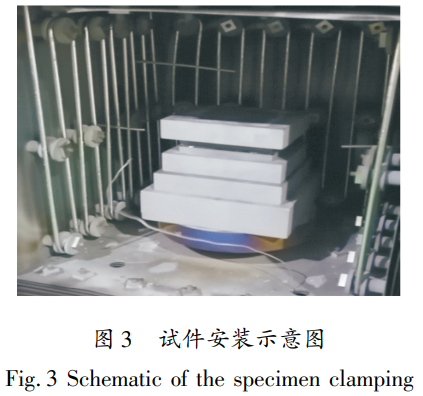

为研究试验温度和压力对扩散连接过程的影响,利用真空热压炉进行扩散连接试验,将待连接的两块金属板置于两块石墨厚板间,金属板上下重叠放置,其中一块板以 TD 方向为轴旋转 180°,使得两块板上的缝错开,形成中间 2mm 宽的搭接区域,上下平台通过石墨板对板材施压,如图 3 所示。扩散试验条件为 920℃/2MPa、940℃/2MPa、940℃/1MPa、940℃/4MPa 和 960℃/2MPa,真空度为5×10-3Pa,保温保压时间为 2h,扩散连接试验后样品如图 2 (c) 所示。

对扩散连接试验后的试样线切割取样,剪切试样尺寸为 80mm×10mm,搭接区域面积为20mm2;拉伸试样标距为 24mm×6mm×2mm,取样方式如图 2 (d) 所示。采用蔡司显微镜观察金相组织,表征焊合效果;采用 MTS 电子万能材料试验机进行剪切、拉伸性能测试。

2、试验结果与讨论

2.1 扩散连接工艺参数对焊合率的影响

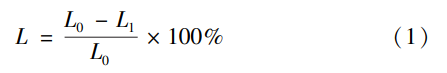

焊合率是判断扩散连接界面结合好坏的衡量标准之一,焊合率越高,界面结合情况越好,焊合率的计算公式 [13] 如下:

式中:L为焊合率;L0为焊接剖面焊缝长度;L1为未焊合区域焊缝长度。

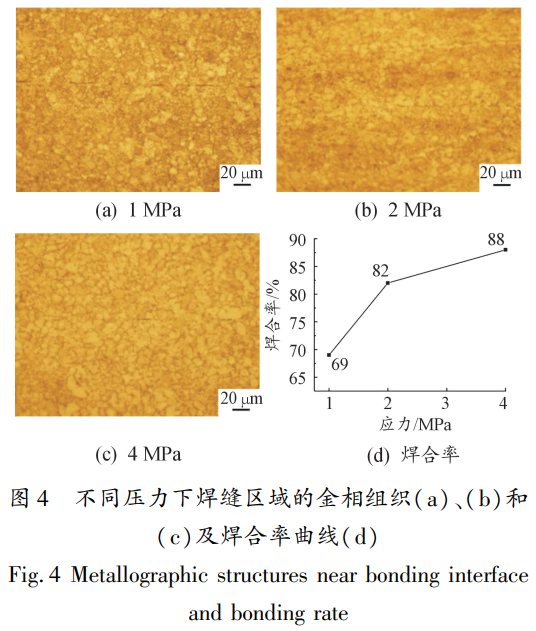

2.1.1 压力对焊合率的影响

当压力为 1MPa 时,界面结合处孔洞呈现不连续条状,焊缝区域的金相组织如图 4 (a) 所示,未焊接区域较多,焊合率仅为 69%;图 4 (b) 所示为 940℃下压力为 2MPa、保温 2h 的界面结合形貌,结合区域已转化为晶界,但仍存在少量未结合界面,孔洞高度减小,焊合率为 82%;相同温度和保温时间下,当压力增加至 4MPa 时,焊合率提高至 88%,孔洞数量、尺寸和长宽比均减少,焊缝区域的金相组织如图 4 (c) 所示,仍能观察到少许未焊合区。这说明压力是影响扩散连接的重要参数之一,随着压力的提高,焊合率增加,焊接效果提升,但焊合率增加的速率减缓,逐渐接近 100%,如图 4 (d) 所示。

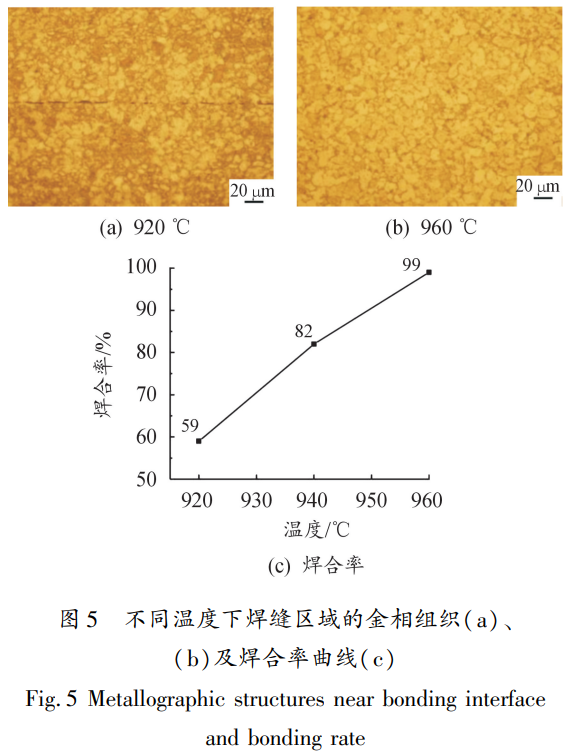

2.1.2 温度对焊合率的影响

图 5 (a) 所示,当连接温度为 920℃时,结合区域可观察到明显且连续的大尺寸孔洞,只有少部分区域完全接触,焊合效果较差,焊合率仅为 59%;960℃扩散焊接的金相组织如图 5 (b) 所示,未焊合区域基本消失,焊合率达 99%;焊合率随温度的提高而增加,如图 5 (c) 所示。

2.2 扩散连接工艺参数对 RD 方向力学性能的影响

扩散连接过程中,板材在高温环境中保温 2h 左右,微观组织将发生改变(如晶粒长大、相变等),进而对力学性能产生影响。

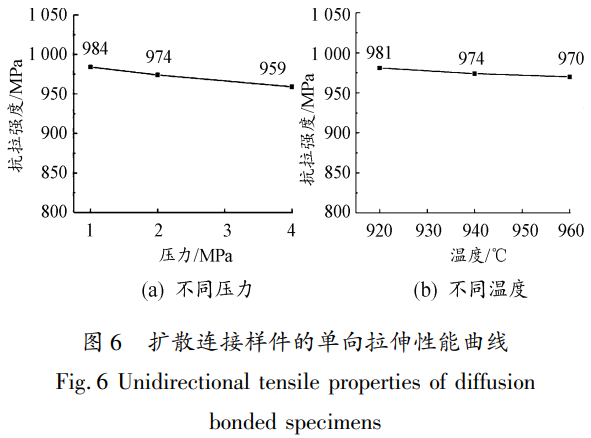

2.2.1 压力对 RD 方向抗拉强度的影响

图 6 (a) 所示为 940℃下不同压力参数下Ti65板材扩散连接后的 RD 方向力学性能:当压力为 1MPa、2MPa 和 4MPa 时,抗拉强度分别为 984MPa、974MPa 和 959MPa。经过 940℃保温 2h 后,Ti65 板材的室温抗拉强度较原始板材(1208.9MPa)分别降低 18.6%、19.4% 和 20.7%,且随着压力的提高,降幅略有增加。

2.2.2 温度对 RD 方向抗拉强度的影响

在压力为 2MPa 时,材料经 920℃、940℃和 960℃保温 2h 后,RD 方向室温抗拉强度分别为 981MPa、974MPa 和 970MPa,如图 6 (b) 所示。可见,随着扩散连接温度的提高,Ti65 板材 RD 方向的室温抗拉强度逐渐降低,较原始板材分别降低 18.9%、19.4%、19.8%。

抗拉强度从原始材料的 1208.9MPa 下降至 970MPa 左右,主要原因是高温保温后Ti65板材的组织变化:α 相晶粒尺寸随加热温度提高而增大,由 920℃的 8μm 增加到 960℃的 12μm,同时原始板材轧制过程中积累的大量位错,在高温热处理时发生回复再结晶,位错密度大大降低 [17]。

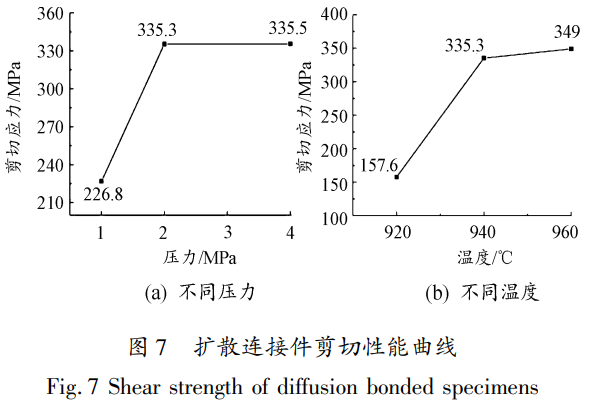

2.3 扩散连接工艺参数对剪切强度的影响

2.3.1 压力对剪切强度的影响

不同压力条件下,扩散连接件的焊缝室温剪切强度如图 7 (a) 所示:940℃下,压力为 1MPa 时,剪切强度为 226.8MPa;当压力增加至 2MPa 时,剪切强度大幅提高至 335.3MPa;压力进一步增加(4MPa)时,剪切强度几乎不发生改变(335.5MPa),达到饱和状态。

2.3.2 温度对剪切强度的影响

当扩散连接压力为 2MPa 时,随着扩散温度的提高,室温剪切强度逐渐增加,如图 7 (b) 所示:920℃扩散连接后,由于存在较多未结合区域,焊接质量较差,室温剪切强度仅为 157.5MPa;960℃扩散连接后,室温剪切强度提升至 349MPa。

室温下Ti65扩散连接焊缝的剪切强度主要取决于焊合率和 α 相晶粒尺寸:随着压力增加、温度提高,焊合率增加(增大焊缝承载剪切的有效面积,提高抗剪能力),但 α 相晶粒尺寸增大(降低材料本身强度),最终焊合率的影响占比更大,使得剪切强度整体呈上升趋势。

2.4 扩散连接机制讨论

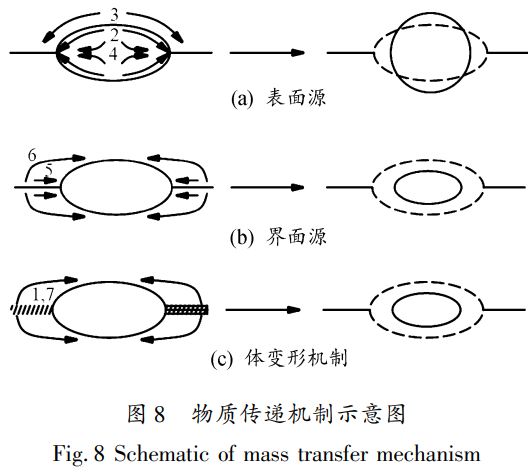

扩散连接过程分为 3 个阶段 [6]:1)物理接触阶段;2)扩散、界面推移阶段;3)界面和孔洞消失阶段。由于待焊接试件表面存在粗糙度,扩散连接初期,焊接表面无法完全接触,形成孔洞 [15];施加压力后,接触区域承受的压力大于Ti65合金的塑性变形抗力,发生塑性变形,接触面积扩大;随着连接进行,接触区域原子高度激活,相互扩散并形成金属键,大部分孔洞消失,界面发生推移;继续扩散后,界面孔洞通过体积扩散、晶界扩散等机制愈合(图 8),未结合区域减少,结合区域组织趋于均匀。

温度对扩散连接的影响主要体现在:提高材料塑性变形能力和原子扩散系数,加速孔洞愈合;同时加速晶粒长大和母材软化。压力的影响包括:促进初期突出区域塑性变形、加速界面原子激活与孔洞愈合、破坏表面氧化物以利于原子扩散、防止扩散孔洞产生 [14]。

3、结论

Ti65板材扩散连接的焊合率随扩散连接温度和压力增大而增加:当工艺参数为 960℃、2MPa、保温 2h 时,焊合率达到 99%,未焊合区域基本消失。

高温保温后,Ti65 板材 RD 方向室温抗拉强度明显降低,主要因 α 相晶粒尺寸增加(920℃时 8μm→960℃时 12μm)和回复再结晶(位错密度降低),且随连接压力和温度提高,室温抗拉强度逐渐下降(较原始板材降幅 18.6%~19.8%)。

随连接压力和温度提高,Ti65 扩散连接件的室温剪切强度逐渐增加且增幅降低:960℃、2MPa、保温 2h 时,剪切强度达到 349MPa,焊合率提升对剪切强度的贡献大于晶粒长大的负面影响。

参考文献

[1] 陆子川,张绪虎,微石,等。航天用钛合金及其精密成形技术研究进展 [J]. 宇航材料工艺,2020,50 (04):1-7.(LU Z C,ZHANG X H,WEI S,et al. Research progress of titanium alloy for aerospace and its precision forming technology [J]. Aerospace Materials & Technology,2020,50 (04):1-7.)

[2] BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science & Engineering A,1996,213(1/2):103-104.

[3] 陈子勇,刘莹莹,靳艳芳,等。航空发动机用耐 650℃高温钛合金研究现状与进展 [J]. 航空制造技术,2019,62 (19):22-30.(CHEN Z Y,LIU Y Y,JIN Y F,et al. Research status and progress of 650℃ high temperature resistant titanium alloy for Aeroengine [J]. Aviation Manufacturing Technology,2019,62 (19):22-30.)

[4] LI S,DENG T,ZHANG Y,et al. Review on the creep resistance of high-temperature titanium alloy[J]. Transactions of the Indian Institute of Metals,2021:1-8.

[5] 王清江,刘建荣,杨锐。高温钛合金的现状与前景 [J]. 航空材料学报,2014,34 (04):1-26.(WANG Q J,LIU J R,YANG R. Present situation and prospect of high temperature titanium alloys [J]. Journal of Aeronautical Materials,2014,34 (04):1-26.)

[6] 高文静,雷君相。扩散连接技术在钛合金加工中的应用及研究进展 [J]. 有色金属材料与工程,2017,38 (04):239-246.(GAO W J,LEI J X. Application and research progress of diffusion bonding technology in titanium alloy processing [J]. Nonferrous Metal Materials And Engineering,2017,38 (04):239-246.)

[7] 仇朋,王娟,高慧。钛合金与其他金属材料扩散连接研究现状与发展 [J]. 中国金属通报,2020 (10):9-10.(QIU P,WANG J,GAO H. Research status and development of diffusion bonding between titanium alloy and other metal materials [J]. China Metal Bulletin,2020 (10):9-10.)

[8] MAEHARA Y,KOMIZO Y,LANGDON T G. Principles of superplastic diffusion bonding[J]. Materials Science and Technology,1988,4(8):669-674.

[9] LEE H S,YOON J H,YI Y M. Oxidation behavior of titanium alloy under diffusion bonding[J]. Thermochimica Acta,2007,455(1/2):105-108.

[10] TANG T,LIN P,CHI C,et al. Study on microstructure and properties of TC4 alloy phase transformation superplastic diffusion bonding joint[J]. Hot Working Technology,2018,47(1):41-48.

[11] GAO W,XING S,LEI J. Effect of bonding temperature and holding time on properties of hollow structure diffusion bonded joints of TC4 alloy[J]. SN Applied Sciences,2020,2(12):1-8.

[12] CAI Y,ZHANG Q,MEN X. Processing of superplastic forming and diffusion bonding for multilayer structure of TC4 alloy[J]. Foundry Technology,2018,39(1):151-153.

[13] 何辰佳,陈明和,谢兰生. TC4 钛合金扩散连接工艺研究 [J]. 热加工工艺,2017 (17):64-68.(HE C J,CHEN M H,XIE L S. Study on diffusion bonding process of TC4 titanium alloy [J]. Hot Working Process,2017 (17):64-68.)

[14] 于卫新,李淼泉,胡一曲。材料超塑性和超塑成形 / 扩散连接技术及应用 [J]. 材料导报,2009,23 (11):8-14.(YU W X,LI M Q,HU Y Q. Material superplasticity and superplastic forming/diffusion bonding technology and its application [J]. Materials Review,2009,23 (11):8-14.)

[15] LI H,ZHANG C,LIU H B,et al. Bonding interface characteristic and shear strength of diffusion bonded Ti-17 titanium alloy[J]. Transactions of Nonferrous Metals Society of China,2015,25(01):80-87.

[16] 邹家生。材料连接原理与工艺 [M]. 哈尔滨:哈尔滨工业大学出版社,2005.(ZOU J S. Material bonding technology and process [M]. Harbin:Harbin Institute of Technology Press,2005.)

[17] 吴汐玥,陈志勇,程超,等。热处理对Ti65钛合金板材的显微组织、织构及拉伸性能的影响 [J]. 材料研究学报,2019,33 (10):785-793.(WU X Y,CHEN Z Y,CHENG C,et al. Effect of heat treatment on microstructure,texture and tensile properties ofTi65titanium alloy plate [J]. Journal of Materials Research,2019,33 (10):785-793.)

(注,原文标题:工艺参数对高温钛合金Ti65扩散连接性能的影响)

相关链接

- 2024-11-09 激光沉积Ti65钛合金显微组织和疲劳性能