Ti180 (Ti-6Al-2Sn-4Zr-6Mo) 是我国研究的一种新型α+β双相钛合金 [1], 可在 400 ℃的温度下稳定使用,短时最高使用温度可到 540 ℃[2], 具有高比强度、优异的耐腐蚀性能、以及良好的断裂韧性和蠕变性能等优点 [3−6], 主要应用于航空发动机轴流叶盘等重要部件的制造。考虑到钛合金的高温活泼性 [7−8] 以及航空发动机轻量化减重需求,真空电子束焊 (EBW) 凭借其高真空环境、高能量密度以及高加热冷却速度 [9−11], 是 Ti180 轴流叶盘最佳连接制造方法之一。然而,钛合金在经过焊接过程相应的冶金反应和组织变化后,焊缝和热影响区的力学性能会下降 [12−13], 因此,需要通过相应的焊后热处理工艺对接头组织和性能进行调控。

郭震国等 [14] 研究了热处理温度对 Ti17 双相钛合金线性摩擦焊接头组织的影响,发现随着热处理温度由 600 ℃增加到 640 ℃, 焊缝区和热影响区内α"相逐渐长大粗化,导致该区域显微硬度随焊后热处理温度的升高而逐渐降低。WANG 等 [2] 对 Ti-6246 电子束焊接接头进行焊后热处理,发现在焊缝和热影响区有细小的α"在 β 基体析出,并且随着热处理温度从 545 ℃增加到 645 ℃, 焊接接头的伸长率增加,但抗拉强度降低 5%。LIU 等 [15] 通过在 630 ℃、2 h 条件下对 Ti17 钛合金电子束焊接接头进行焊后热处理,发现焊接接头中α马氏体完全转变为纳米厚度的薄片状的 α 相,显著提高了力学性能,接头的抗拉强度从 868 MPa 恢复到 1138 MPa, 与母材相近,疲劳强度由 140 MPa 提高到 240 MPa。余陈等 [16] 对 TC4 钛合金电子束焊接接头的残余应力进行研究发现,在经过 600 ℃、2 h 的焊后热处理后,焊接接头残余应力水平有一定程度的降低,部分位置纵向残余应力由拉应力状态转变为压应力状态。这些研究表明,通过合适焊后热处理工艺可以使得双相钛合金 EBW 接头组织发生转变,残余应力水平得到缓解,接头力学性能得到提升。

目前,关于焊后热处理对 Ti180 钛合金 EBW 接头组织性能影响研究甚少。本实验通过对 7 mm 厚 Ti180 钛合金 EBW 接头进行焊后热处理,研究焊后热处理温度对接头组织和性能的影响,减轻接头的残余应力,为 Ti180 钛合金焊接制造和热处理工艺提供理论依据与实践指导。

1、实验

本实验采用的母材为 Ti180 钛合金,接头形式为搭接,试板尺寸为 75 mm×70 mm×7 mm 和 75 mm×70 mm×5 mm。电子束焊接实验在 Probeam K110 型高压真空电子束焊机上进行。真空热处理实验在 Naberthem GmbH 马弗炉和密封石英管上进行对焊接接头进行真空热处理,采取空冷,具体参数见表 1。

表 1 焊后热处理工艺参数

Table 1 Process parameters of post-weld heat treatment

| Group No. | Temperature/ ℃ | Time/h |

| 1 | 550 | 8 |

| 2 | 600 | 8 |

| 3 | 650 | 8 |

| 4 | 700 | 8 |

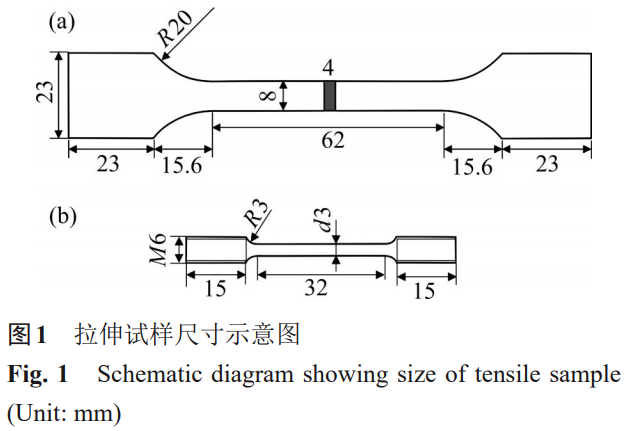

使用 Zeiss Image A2m 光学显微镜、NOVA NanoSEM 230 扫描电镜对热处理后焊接接头显微组织进行观察分析,其中金相试样依据标准流程制备,腐蚀液成分体积比为 V(HF): V(HNO3): V(H2O)10∶30∶70。在 ZWICH 硬度计和 MTS 万能材料试验机上进行焊接接头的硬度、常温和高温拉伸性能测试,每组参数下均做三组平行实验取平均值,其中拉伸试样尺寸见图 1。使用 PROTO LXRD X 射线衍射应力仪测量热处理前后焊接接头残余应力分布情况。

2、结果与分析

根据本实验前期工作可知 [1],Ti180 电子束焊接接头各区域组织特征为:焊缝区主要由粗大 β 柱状晶和次生针状α马氏体组成;根据距离熔合线位置的不同,热影响区依次可以分为近熔合线热影响区 (Near-FZ-HAZ)、中部热影响区 (Mid-HAZ) 和近母材热影响区 (Near-BM-HAZ), 其中 Near-FZ-HAZ 区和 Mid-HAZ 区由 “Ghost” 状初生等轴 a 相、次生针状 αʹ相和残余 β 相组成,Near-BM-HAZ 区由初生等轴 α 相、残余 β 相和少量次生针状 α 相组成;母材区主要由等轴状初生等轴 α 相和 β 转变组织 (残余 β 相和次生针状 α 相) 组成。

2.1 热处理温度对 Ti180 焊接接头组织特征的影响

2.1.1 Ti180 焊接接头热影响区典型微观组织特征

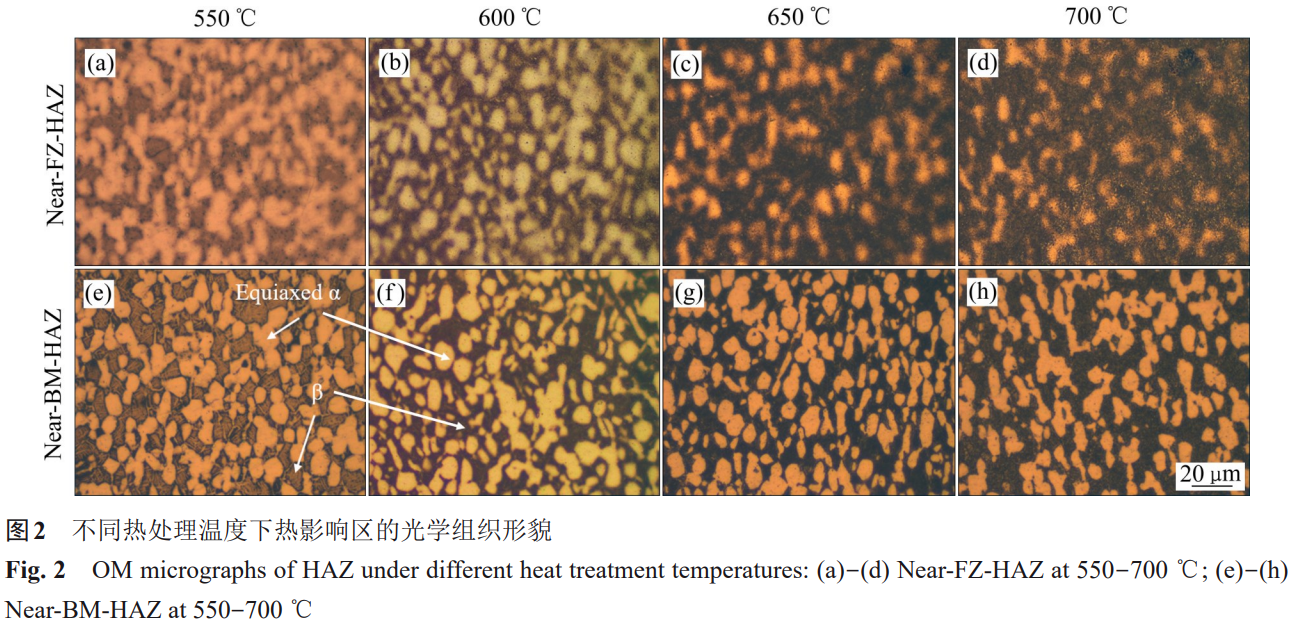

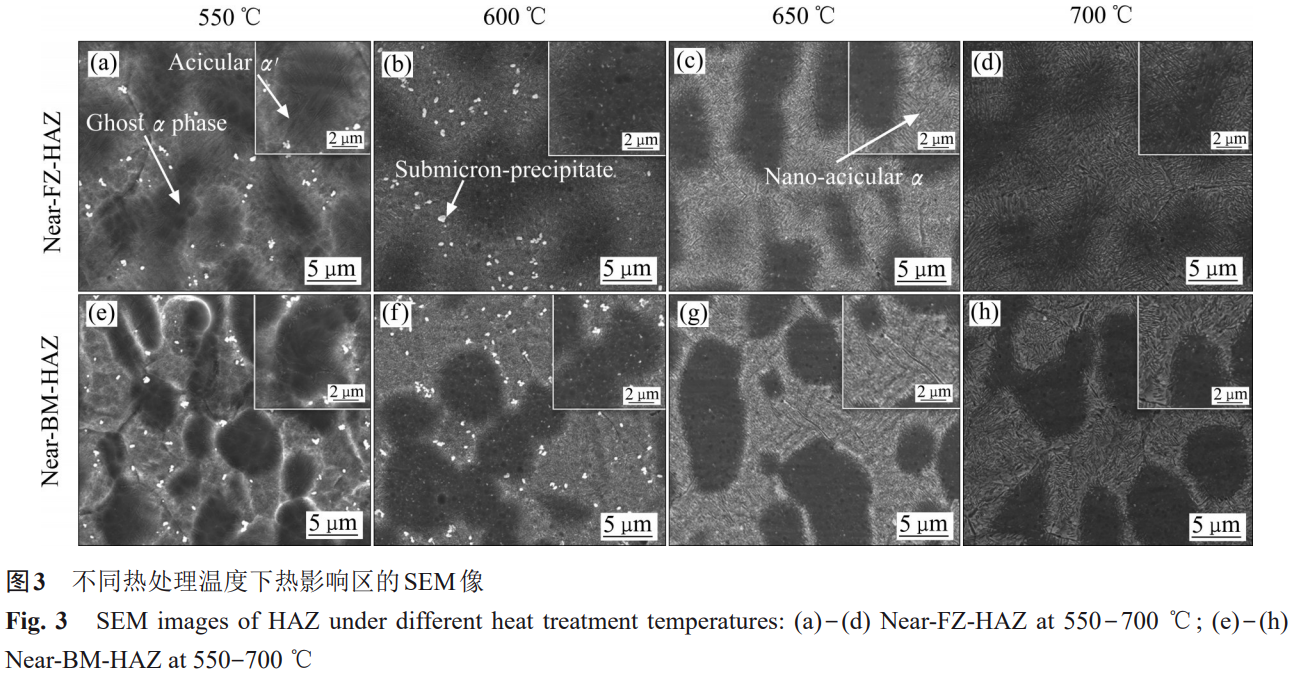

图 2 和 3 所示分别为不同热处理温度 (550~ 700 ℃, 8 h) 的焊接接头热影响区组织微观形貌。经热处理后,焊接接头热影响区组织发生了明显的变化:1) 近熔合线热影响区中的原基体残余 β 相中析出大量纳米级的次生针状 α 相,初生 α 相中析出较多微米级别的次生针状α相,但 a 相边界依然模糊,如图 2、3 (a)~(d) 所示;2) 中部热影响区和近母材热影响区之间的组织特征差异消失,初生 a 相边界均变得清晰,析出的次生α相晶粒尺寸较小 (没有较大的微米级别), 原基体残余 β 相上同样析出许多纳米级的次生 a 相,如图 2、3 (e)~(f) 所示。

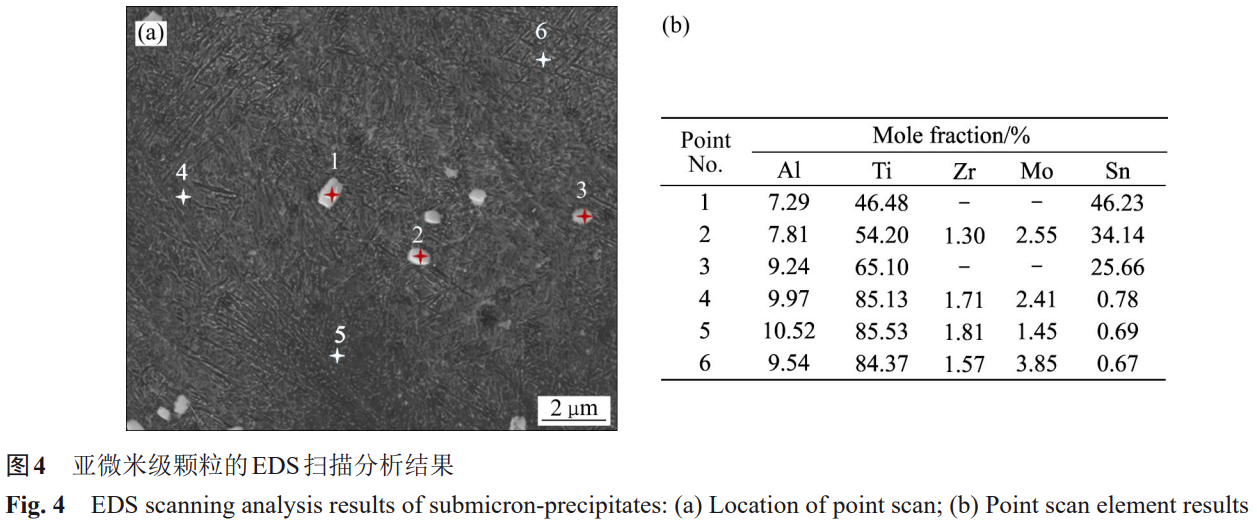

随着热处理温度的升高,两个热影响区中的初生 α 相和 β 相等组织种类没有变化,但是在 α 相区处的次生针状α相逐渐减少,在 β 相区析出的纳米级次生针状 α 相的形状和间距变大,550 ℃次生针状 α 相的宽度大约为 1 nm, 而在 700 ℃时次生针状 a 相的宽度大约为 10 nm。此外,在温度 550~ 600 ℃时,在 β 转变组织区域有球状亚微米级颗粒析出,尺寸在 100~600 nm 之间。由图 4 对亚微米级颗粒进行 EDS 点扫结果可知,相比于 β 基体出现明显的 Sn 元素富集,亚微米级颗粒 Ti 与 Sn 的平均摩尔比为 5∶3, 结合 Ti-Sn 二元相图 [17] 可知,析出颗粒物为Ti5Sn3。而在 650 ℃以上,Ti5Sn3颗粒发生回溶,不再析出。

2.1.2 Ti180 焊接接头焊缝区典型微观组织特征

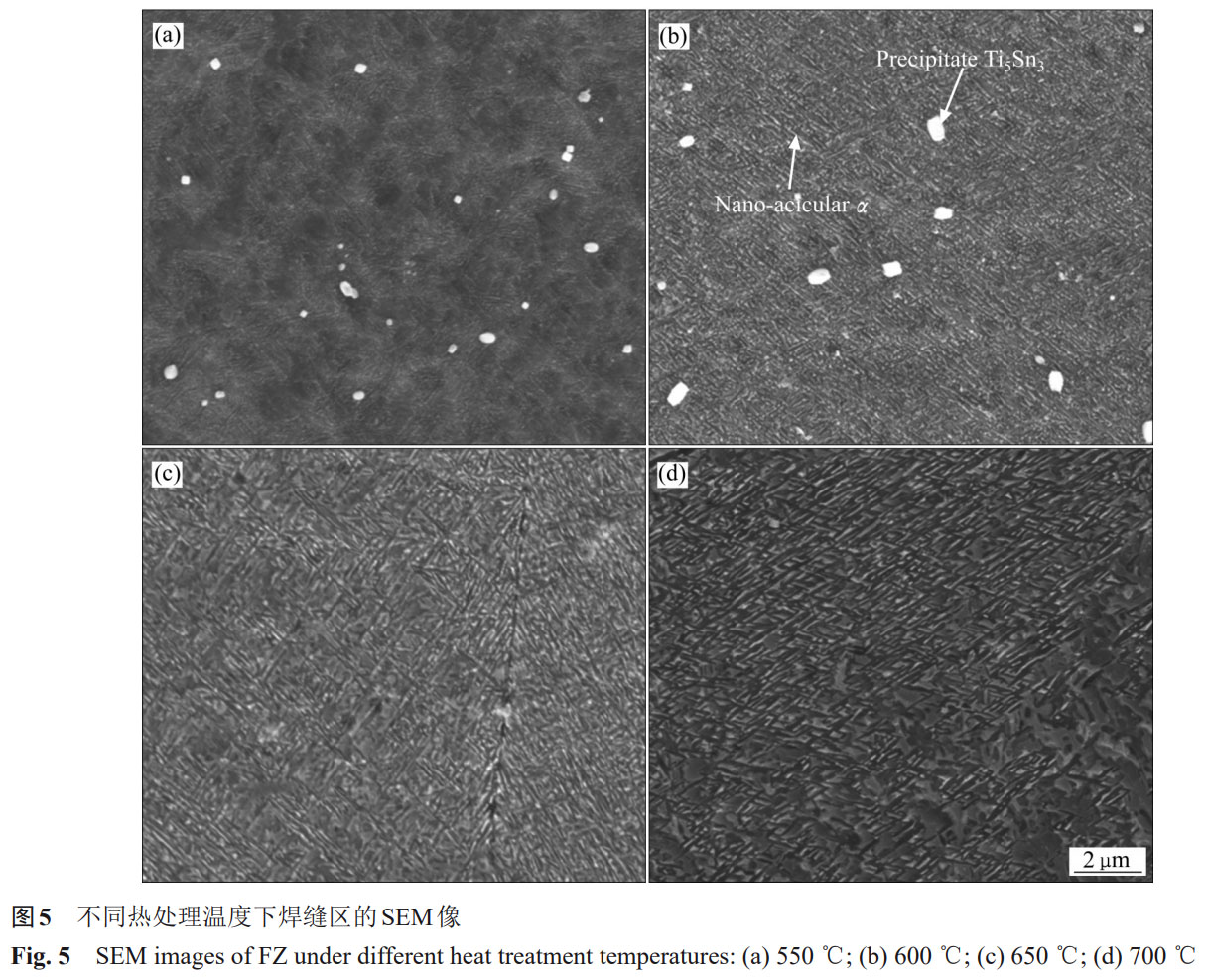

图 5 所示为热处理后焊接接头焊缝区的 SEM 像。由图 5 可知,粗大柱状 β 相上析出细小的纳米级次生 a 相,而未热处理前焊缝区仅存在粗大的柱状 β 相以及层状的次生α相。当热处理温度为 550~ 600 ℃时,焊缝区域也析出球状亚微米级颗粒Ti5Sn3, 在 650 ℃以上Ti5Sn3颗粒同样发生回溶。与热影响区的变化一样,随着热处理的温度增加,细小的纳米级次生 α 相的形状与间距明显变大,其中,550 ℃时次生针状 α 相的宽度大约为 0.2 nm 而在 700 ℃时次生针状 α 相的宽度大约为 2 nm。

2.1.3 Ti180 焊接接头母材区典型微观组织特征

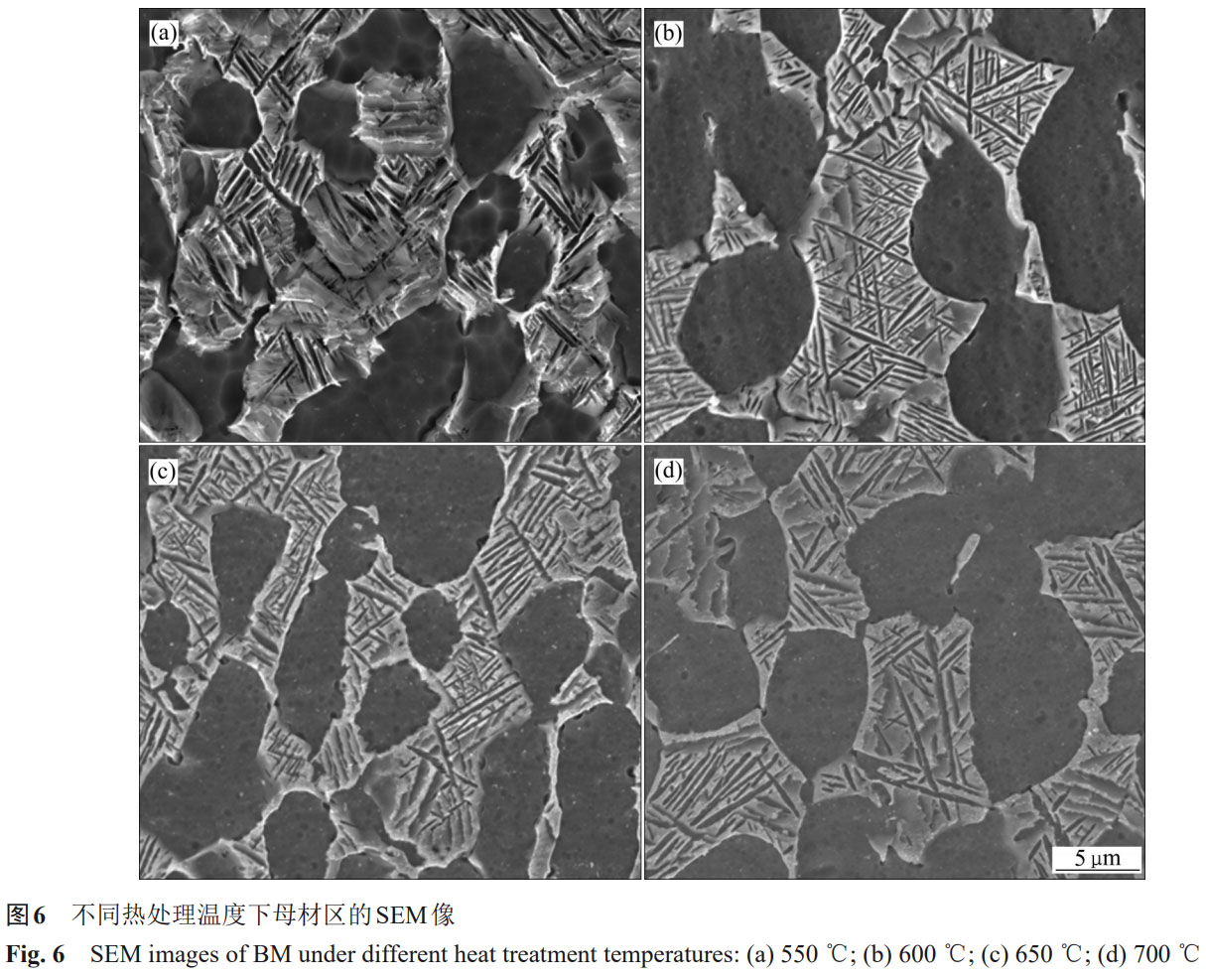

图 6 所示为热处理后焊接接头母材区的显微组织。由图 6 可知,与未热处理样品相比,母材区组织种类没有变化,依然由初生 α 相和 β 转变组织 (残余 β 相和次生针状 a 相) 组成。随着热处理温度的增加,a 相与 β 转变组织中的衬度略微变小,次生针状 α 相逐渐粗化。

2.2 热处理温度对 Ti180 接头力学性能的影响

2.2.1 Ti180 焊接接头硬度分布

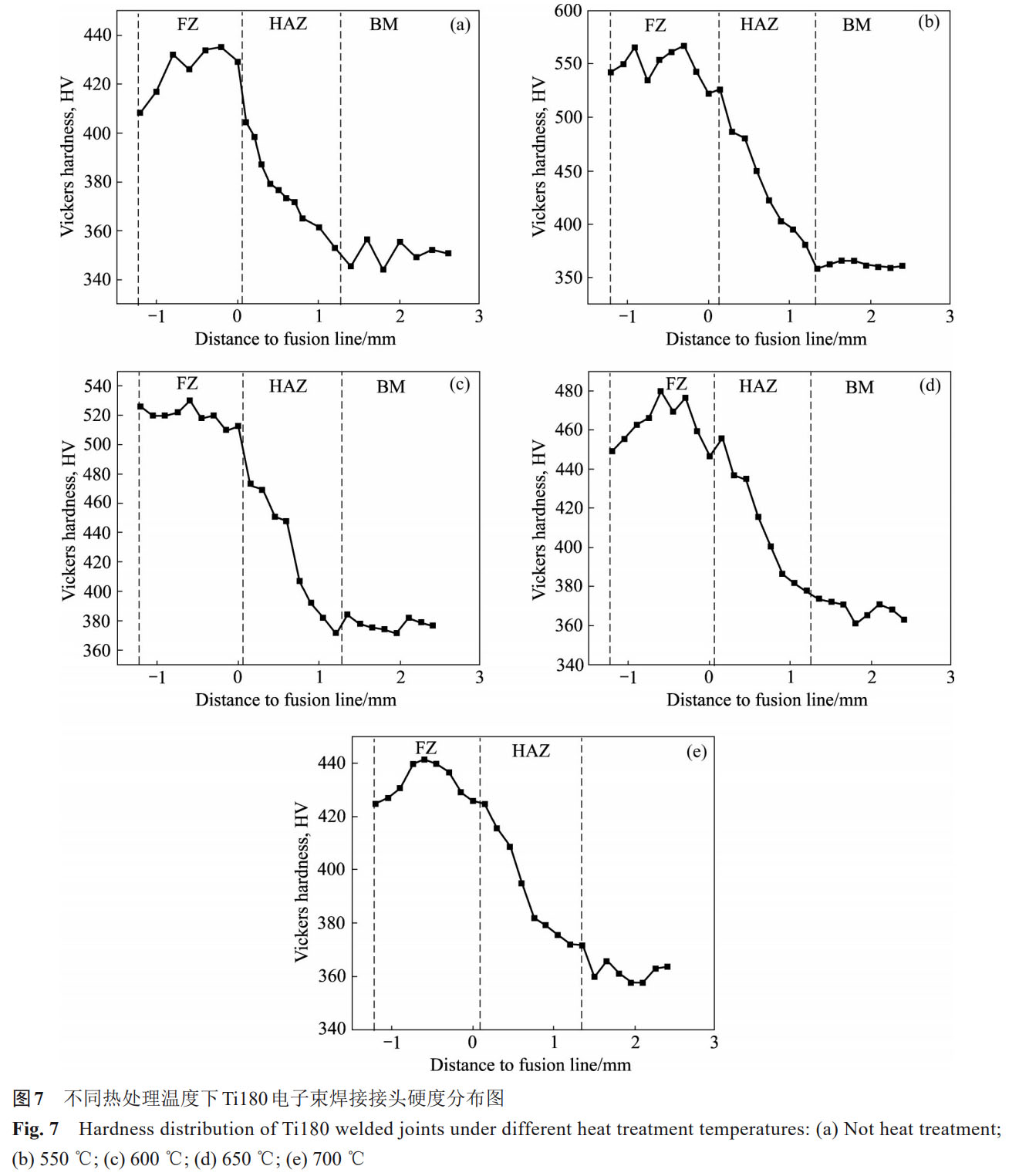

图 7 所示为不同热处理工艺下 Ti180 焊接接头硬度分布图。由图 7 可知,在各种热处理工艺下,焊缝区的硬度均为最大,而热影响区中随着距离熔合线越远位置的硬度会逐渐下降,母材区的硬度最低。焊缝区的硬度最大,这是因为焊缝区中粗大柱状晶内存在针片状α马氏体,热处理后 β 相析出纳 米级次生针状 α 相的尺寸更小、数量更多以及在柱状晶内析出较多的球状Ti5Sn3亚微米颗粒,提供大量相界、马氏体强化和析出强化,使得焊缝区硬度最高。而在热影响区中,随着距离熔合线越远位置的硬度也逐渐下降。其主要原因一方面是由于次生针状 α 相间距增大,数量减少,使得晶界强化作用减弱,另一方面是由于亚微米级析出颗粒的数量变少,使得析出强化减弱,因此热影响区硬度逐渐降低。母材中仅含针状次生的 α 相与 β 相,不存在次生的纳米级 α 相和Ti5Sn3颗粒,因此硬度最小。

表 2 所示为不同热处理工艺下 Ti180 焊接接头各区的硬度分布。由表 2 可以发现,经过热处理后的 4 组接头在焊缝区和热影响区的硬度都明显比未热处理接头相应区域的硬度高。这主要是由于经过热处理后,焊缝区和热影响区的 β 转变组织区会形成大量的次生纳米针状的 α 相,导致大量的晶界强化。随着热处理温度从 550 ℃升高到 700 ℃, 焊缝区的平均硬度随之从 548.7HV 显著下降到 432.6HV; 热影响区的平均硬度明显从 433.1HV 下降到 391.5HV; 母材区的平均硬度随温度升高变化不明显,但均比未热处理母材区的硬度 (350.9HV) 要高 10HV 左右,焊缝区和热影响区平均硬度随着温度的增加而下降的原因是由于随着热处理温度的升高,次生的纳米针状 α 相变少,间距增大;且析出的Ti5Sn3颗粒数量变少,直至消失 (见图 3 和 5) 从而使得相界减少并且析出强化减弱。

表 2 不同热处理温度下 Ti180 焊接接头各区硬度统计 Table 2 Hardness statistics of each zone of Ti180 welded joints under different heat treatment temperatures

| Group No. | Heat treatment parameters | Hardness, HV | ||

| FZ | HAZ | BM | ||

| 1 | 550 ℃ , 8 h | 548.7 | 433.1 | 362.1 |

| 2 | 600 ℃ , 8 h | 520.7 | 434.0 | 377.7 |

| 3 | 650 ℃ , 8 h | 462.8 | 407.1 | 367.2 |

| 4 | 700 ℃ , 8 h | 432.6 | 391.5 | 361.2 |

| Without heat treatment | 425.8 | 377.0 | 350.9 |

2.2.2 焊接接头拉伸性能

2.2.2.1 常温拉伸性能

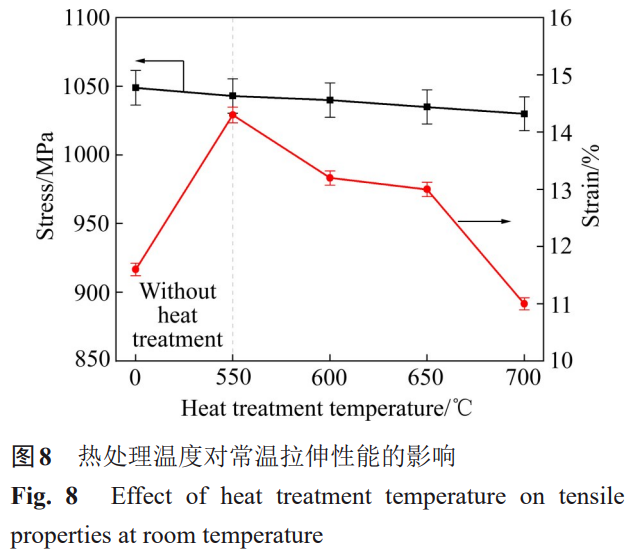

表 3 显示了不同热处理工艺参数下 Ti180 电子束焊焊接接头的常温拉伸性能参数,可知经过热处理后的接头抗拉强度均低于热处理前接头的抗拉强度值 1049 MPa。这是由于经过热处理后,接头内部的晶格畸变减少,焊缝区和热影响区的次生α相数量减少,使得 a 马氏体引起的析出强化效果逐渐减弱 [18]。结合表 3 和图 8 可知,热处理后 Ti180 电子束焊焊接接头的常温拉伸断裂位置均在母材,但随着热处理温度增加其抗拉强度轻微降低(≤2 \%), 这可能是由于热处理造成母材次生针状 α 相粗化,从而减弱了其对基体强化作用。然而,随着热处理温度从 550 ℃增加 700 ℃时,接头的伸长率出现明显的下降,由 14.3% 下降到 11.0%, 主要原因是由于焊缝、热影响区原塑韧性 β 相转变为脆性的次生针状 a 相,且随着热处理温度增加,其 β 相转变次生针状 α 相数量增加,从而造成 Ti180 电子束焊接接头伸长率下降。

表 3 不同热处理温度下 Ti180 焊接接头的常温拉伸性能

Table 3 Room temperature tensile properties of Ti180 welded joints after different heat treatment temperatures

| Group No. | Heat treatment parameters | Tensile strength/ MPa | Elongation/ % | Fracture location |

| 1 | 550 ℃ , 8 h | 1043±10 | 14.3±1.2 | BM |

| 2 | 600 ℃ , 8 h | 1040±12 | 13.2±1.1 | BM |

| 3 | 650 ℃ , 8 h | 1035±11 | 13.0±1.2 | BM |

| 4 | 700 ℃ , 8 h | 1030±15 | 11.0±1.0 | BM |

| Without heat treatment | 1049±12 | 11.6±1.5 | BM |

2.2.2.2 高温拉伸性能

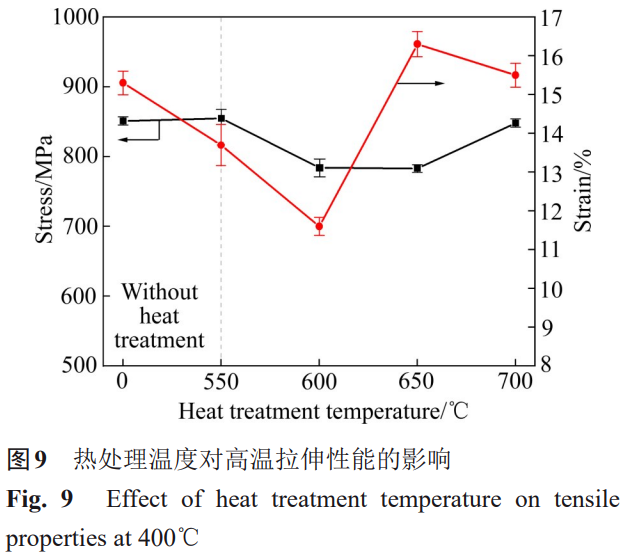

表 4 所示为不同热处理工艺下 Ti180 电子束焊焊接接头的高温拉伸性能。结合表 3 可以看出,相比于室温拉伸实验,各组拉伸件在 400 ℃高温下抗拉强度均降低 200 MPa 左右,而伸长率有所增加。这是由于在高温状态下拉伸时,Ti180 焊接接头的晶粒会有所长大,这会减小细晶强化的作用,导致接头的抗拉强度明显下降;虽然晶粒的长大会导致晶界数量减少,但是在高温状态下拉伸产生的应力集中得到部分松弛,使得晶界的滑动更加容易进行,从而获得较高的伸长率。结合表 4 和图 9 可知,随着热处理温度从 550 ℃增加 700 ℃时,Ti180 电子束焊接接头 400 ℃高温拉伸的抗拉强度和伸长率均呈现先下降、后上升趋势。在热处理温度 600 ℃时,焊接接头抗拉强度下降最多(≥8 \%), 断裂位置在母材,其原因为母材次生针状 α 相粗化而对其强化作用减弱引起的,如图 6 (b) 所示;同时,由于焊缝、热影响区 β 相转变为脆性的次生针状 a 相以及球状Ti5Sn3颗粒数量增加,如图 3、5 (b) 所示,从而导致 Ti180 电子束焊接接头韧性下降。随着热处理温度增加至 700 ℃时,焊接接头的伸长率上升,这可能是由于焊缝和热影响区残余 β 相析出的次生 a 相间距明显变大、亚微米颗粒Ti5Sn3析出完全回溶,造成 Ti180 电子束焊接接头韧性也上升。

表 4 不同热处理工艺下 Ti180 焊接接头高温拉伸性能

Table 4 High-temperature tensile performance of Ti180 welded joints at 400 ℃ under different heat treatment processes

| Group No. | Heat treatment parameter | Tensile strength/ MPa | Elongation/ % | Fracture location |

| 1 | 550 ℃ , 8 h | 855±12.3 | 13.9±0.55 | BM |

| 2 | 600 ℃ , 8 h | 784±12.7 | 11.6±0.25 | BM |

| 3 | 650 ℃ , 8 h | 783±6.0 | 14.3±0.31 | BM |

| 4 | 700 ℃ , 8 h | 842±6.3 | 15.5±0.23 | BM |

| Without heat treatment | 851±5.3 | 15.3±0.20 | BM |

综合接头的常温和高温拉伸性能,最佳热处理参数为 550 ℃、8 h。在此最优参数下,接头常温拉伸性能表现为:伸长率为未热处理接头的 123.3%, 而强度到达到其 99.4%; 高温拉伸性能表现为:强度为未热处理接头的 100.4%, 而伸长率到达到其 90.8%。

2.3 焊接残余应力分布

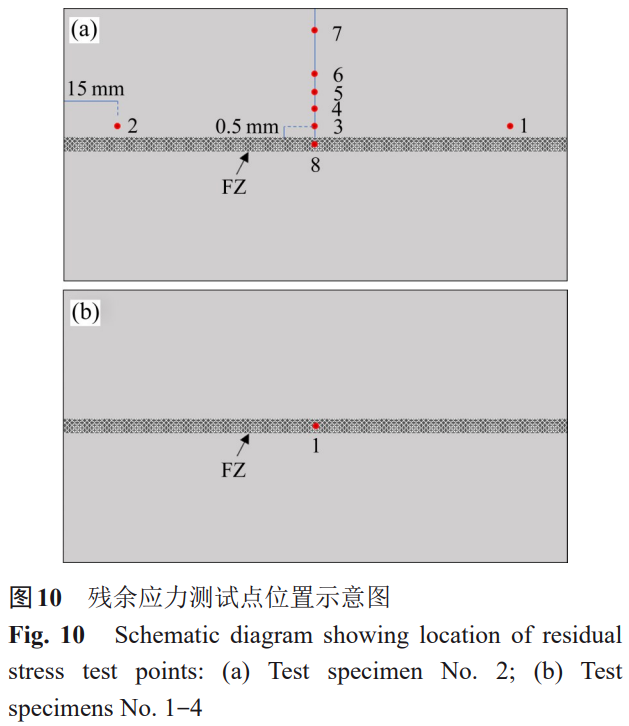

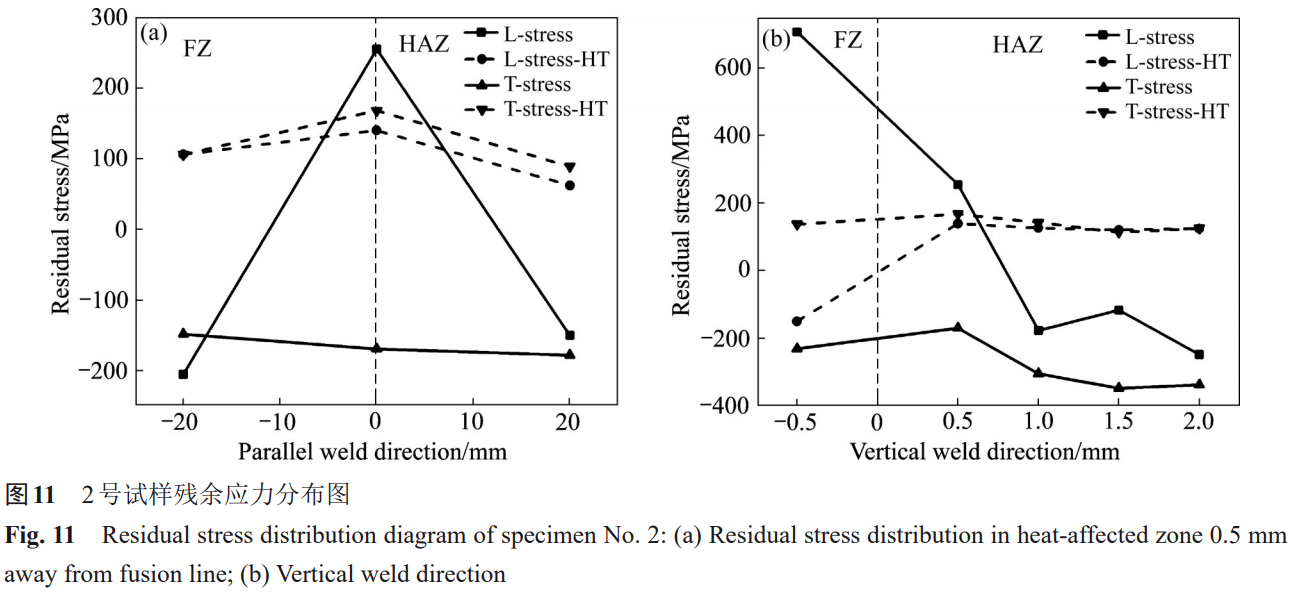

本实验焊接的 Ti180 板厚为 7 mm, 当焊接构件厚度小于 15~20 mm 时,残余应力分为纵、横双向状态,即双轴平面应力 [19]。故在每个测量点需要测量两个方向的残余应力,即为平行焊缝方向 (纵向残余应力) 和垂直焊缝方向 (横向残余应力), 具体采样位置见图 10。表 5 和 6 所示为各测试点的具体残余应力结果。

表 5 2 号试样整体残余应力分布数据表

Table 5 Overall residual stress distribution of specimen No. 2

| Point No. | σ l /MPa | σ l, ht /MPa | σ t /MPa | σ t, ht /MPa |

| 1-HAZ | − 150 | 62 | − 178 | 89 |

| 2-HAZ | − 205 | 106 | − 148 | 106 |

| 3-HAZ | 255 | 140 | − 169 | 168 |

| 4-HAZ | − 176 | 127 | − 304 | 143 |

| 5-HAZ | − 116 | 121 | − 347 | 114 |

| 6-HAZ | − 247 | 125 | − 337 | 126 |

| 7-BM | − 210 | 65 | − 340 | 30 |

| 8-FZ | 706 | − 149 | − 230 | 138 |

(σl: Longitudinal residual stress, σt: Transverse residual stress, ht: Heat treatment, +: tensile stress, −: compressive stress)

表 6 1~4 号试样焊缝区残余应力

Table 6 Residual stress in fusion zone of specimens No. 1−4

| Group No. | σ l /MPa | σ l, ht /MPa | σ t /MPa | σ t, ht /MPa |

| 1 | 900 | − 293 | − 356 | − 120 |

| 2 | 706 | − 149 | − 230 | 138 |

| 3 | 700 | 42 | − 331 | − 66 |

| 4 | 762 | 22 | 694 | 18 |

2.3.1 Ti180 电子束焊焊接接头整体应力分布

由表 5 和图 11 (a) 可知,在 2 号试板的距离熔合线 0.5 mm 处的热影响区中,焊缝中段部位热影响区纵向残余应力为拉应力 255 MPa, 两端处平均压应力为−178 MPa (由表 5 中的 1~3 点所示); 而各个位置的横向残余应力分布为压应力,平均为 −165 MPa, 表明热影响区的纵向残余应力在中间处较大,两边处力的方向变化且值减小,而横向残余应力的分布较为平均。经过热处理后,两个方向的残余应力均成为拉应力,平均为 110 MPa。由图 11 (b) 可知,沿垂直焊缝方向,纵向残余应力在焊缝区和距熔合线 0.5 mm 的热影响区处为拉应力,随着距离位置变远,变为压应力,且呈变大趋势,母材处压应力为−210 MPa。而横向残余应力均为压应力,随着距离熔合线位置变远而变大,母材处压应力为−723 MPa (如表 5 中的 3~7 点所示)。经过热处理后,焊接接头整体的残余应力为拉应力,平均减小到 120 MPa, 仅焊缝处的纵向残余应力变为压应力,这也有助于减少裂纹产生。因此,Ti180 电子束焊焊接接头经过后热处理后,大大改善焊缝和热影响区残余应力状况,有助于减少焊缝变形。

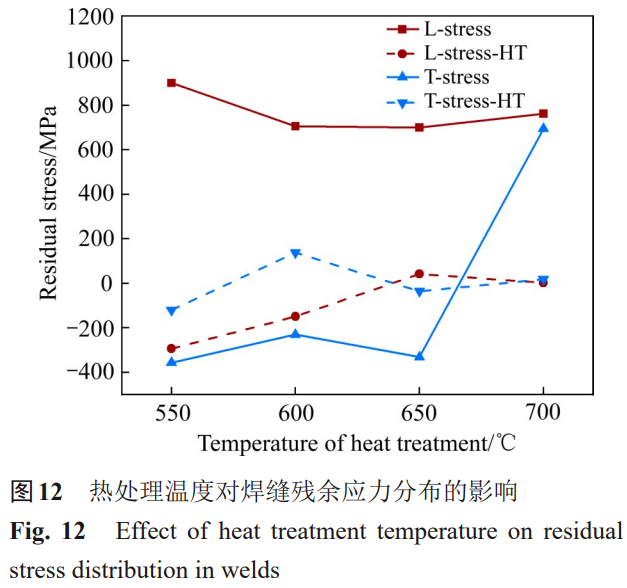

2.3.2 热处理温度对焊接接头残余应力演变及其分布的影响

由表 6 可知,4 组焊缝中部残余应力值的平均值分别为 791 MPa (纵向应力) 和 533 MPa (横向应力), 表明焊缝中心处存在较大的纵、横向残余应力,这是由于焊缝处的热胀冷缩、变形产生约束等原因产生的。由图 12 可知,随着热处理温度从 550 ℃增加到 700 ℃, 焊缝处的残余应力逐渐减低,到 650 ℃时残余应力已经基本消除,再继续提高热处理温度,减轻残余应力的效果提升不大。而本实验中 Ti180 焊接接头的残余应力包括热应力和相变应力,其中热应力是残余应力的主要部分。热应力是焊缝金属凝固、冷却收缩受到约束所产生的,会使接头组织产生塑性变形。随着热处理温度的增加,接头残余应力会随着材料的屈服点的降低而减少 [20], 当达到热处理温度后,接头残余应力会降低到该温度的屈服点下,从而直接降低了接头应力。在随后的保温阶段中会通过应力松弛而得到释放。此外,由于钛合金中 α 相比 β 相的密度低 [21] 热处理过程中发生的β→α相变会引起体积变化不均匀。由图 2 和图 3 可知,随着热处理温度的增加,会降低接头焊缝区和热影响区的纳米级次生 a 相析出速率,次生 α 相逐渐粗化,数量减小。并且析出的Ti5Sn3颗粒的也逐渐减少,最后回溶在基体中,使得相变应力减小,也使得接头残余应力减少。

针对减轻 Ti180 电子束焊接接头残余应力,并综合考虑接头的拉伸性能,最佳的热处理温度为 650 ℃, 该温度下接头的纵向应力减小到为 42 MPa, 横向残余应力减小到为−76 MPa。在常温拉伸下,经过 650 ℃热处理接头的伸长率为未热处理接头的 112.1%, 而强度达到其 98.7%; 在高温拉伸下,经过 650 ℃热处理接头的伸长率到达 到其 93.5%, 强度为未热处理接头的 92.0%。

3、结论

焊后热处理会使 Ti180 焊接接头焊缝区和热影响区中原残余 β 相基体上生成纳米级的次生针状 α 相以及析出球状纳米颗粒Ti5Sn3相。随着热处理温度从 550 ℃增加到 700 ℃, α 相区处的次生针状α相逐渐减少,在 β 相区析出的纳米级次生针状 a 相逐渐粗化、间距增加,且温度在 650 ℃以上时球状纳米颗粒回溶。

热处理会使 Ti180 焊接接头焊缝区和热影响区的 β 转变组织区析出大量的次生纳米针状的 α 相,提高了的焊缝、热影响区的硬度。随着热处理温度升高,次生的纳米针状 α 相变少、间距增加,并且析出亚微米级颗粒Ti5Sn3相的数量变少直至消失,从而使得相界减少以及析出强化减少,焊缝和热影响区的硬度均下降,但均高于未热处理接头焊缝区的硬度。

随着热处理温度从 550 ℃增加到 700 ℃, Ti180 电子束焊接接头的常温拉伸强度影响较小,但由于焊缝、热影响区原塑韧性 β 相转变为脆性的次生针状 a 相数量增加,其伸长率降低明显。热处理焊接接头的高温拉伸性能影响较大,随着热处理温度的升高,焊接接头的 400 ℃高温抗拉强度和伸长率均呈现先下降、后上升趋势。其原因主要包括:母材中的次生针状 α 相粗化,而焊缝和热影响区中的次生针状 a 相、球状Ti5Sn3亚微米颗粒数量增加,并且随着热处理温度升高而造成次生针状 a 相逐渐粗化、间距增大以及Ti5Sn3颗粒相回溶。最佳热处理工艺参数为 550 ℃、8 h, 其焊接接头的拉伸力学性能表现为:常温拉伸下伸长率为未热处理接头的 123.3%, 而强度到达到其 99.4%; 高温拉伸下强度为未热处理接头的 100.4%, 而伸长率到达 到其 89.5%。

随着热处理温度的增加,Ti180 电子束焊焊接接头的残余应力显著减小,针对消除残余应力而言,最佳的热处理温度为 650 ℃。

REFERENCES

[1] 魏 祺,吴家云,马秀萍,等。热输入对 Ti180 钛合金电子束 焊接头组织和力学性能影响 [J]. 中国有色金属学报,2023, 33 (2): 318−327. WEI Qi, WU Jia-yun, MA Xiu-ping, et al. Effect of heat input on microstructural characteristics and mechanical properties of Ti180 alloy electron beam welded joints [J]. The Chinese Journal of Nonferrous Metals, 2023, 33 (2): 318−327.

[2] WANG G Q, CHEN Z Y, LI J W, et al. Microstructure and mechanical aroperties of electron beam welded titanium alloy Ti-6246 [J]. Journal of Materials Science & Technology, 2018, 34: 570−576.

[3] 赵子博,王国强,杨晓龙,等. Ti-6246 中 α 相转变织构的形 成机制 [J]. 材料研究学报,2017, 31 (10): 796−800. ZHAO Zi-bo, WANG Guo-qiang, YANG Xiao-long, et al. Mechanism of α texture formation of Ti-6246 alloy induced by β forging process [J]. Chinese Journal of Materials Research, 2017, 31 (10): 796−800.

[4] THAKUR A, RAO P S, KHAN M Y. Study and optimization of surface roughness parameter during electrical discharge machining of titanium alloy (Ti-6246) [J]. Materials Today: Proceedings, 2021, 44 (1): 838−847.

[5] CARROZZA A, AVERSA A, FINO P, et al. Towards customized heat treatments and mechanical properties in the LPBF-processed Ti-6Al-2Sn-4Zr-6Mo alloy [J]. Materials & Design, 2022, 215: 110512.

[6] CARROZZA A, AVERSA A, FINO P, et al. A study on the microstructure and mechanical properties of the Ti-6Al-2Sn4Zr-6Mo alloy produced via laser powder bed fusion [J]. Journal of Alloys and Compounds, 2021, 870: 159329.

[7] 王 月,姬书得,李继忠,等. 2.5 mm 厚 TC4 钛合金搅拌摩 擦焊的成形规律研究 [J]. 热加工工艺,2016, 45 (15): 171−172, 176. WANG Yue, JI Shu-de, LI Ji-zhong, et al. Research on forming law of 2.5 mm thick TC4 titanium alloy friction stir welded joints [J]. Hot Working Technology, 2016, 45 (15): 171−172, 176.

[8] KAR J, CHAKRABARTI D, ROY S, et al. Beam oscillation, porosity formation and fatigue properties of electron beam welded Ti-6Al-4V alloy [J]. Journal of Materials Processing Technology, 2018, 266: 165−172.

[9] LU Y, TURNER R, BROOKS J, et al. A study of processinduced grain structures during steady state and non-steady state electron-beam welding of a titanium alloy [J]. Journal of Materials Science & Technology, 2022, 113 (20): 117−127.

[10] ZHANG C Z, LIU C, LIU Y. Effect of microstructure inhomogeneity on mechanical properties of different zones in TA15 electron beam welded joints [J]. Transactions of Nonferrous Metals Society of China, 2020, 30 (3): 678−687.

[11] 刘莹莹,李洁洁,张 乐。电子束焊接工艺参数对 Ti2AlNb/ TC18 接头组织与性能的影响 [J]. 中国有色金属学报,2021, 31 (3): 699−706. LIU Ying-ying, LI Jie-jie, ZHANG Le. Effects of electron beam welding processing parameters on microstructure and properties of Ti2AlNb/TC18 joint [J]. The Chinese Journal of Nonferrous Metals, 2021, 31 (3): 699−706.

[12] LIU H Q, WANG H M, ZHANG Z, et al. Tensile and fatigue behavior of electron beam welded TC17 titanium alloy joint [J]. International Journal of Fatigue, 2019, 128:105210.

[13] GAO F, GAO Q, JIANG P, et al. Microstructure and properties of titanium alloy electron beam weldments based on the different heat input conditions of the same line energy [J]. Vacuum, 2017, 146: 136−141.

[14] 郭震国,马铁军,李 菊,等。焊后热处理对 Ti17 线性摩擦 焊接头组织及力学性能的影响 [J]. 精密成形工程,2021, 13 (5): 155−160. GUO Zhen-guo, MA Tie-jun, LI Ju, et al. Effect of post-weld heat treatment on microstructure and mechanical properties of liner friction welded Ti17 titanium alloy joint [J]. Journal of Netshape Forming Engineering, 2021, 13 (5): 155−160.

[15] LIU H Q, WANG H M, ZHANG Z, et al. Enhancing the mechanical properties of electron beam welded TC17 titanium alloy joint by post-weld heat treatment [J]. Journal of Alloys and Compounds, 2019, 810: 151937.

[16] 余 陈,张宇鹏,房卫萍,等。焊后热处理对 100 mm TC4 钛 合金电子束焊接头残余应力的影响 [J]. 材料热处理学报,2018, 39 (7): 151−155. YU Chen, ZHANG Yu-peng, FANG Wei-pin, et al. Effect of post welding heat treatment on residual stress of 100 mm TC4 Ti-alloy welded joint by electron beam welding [J]. Transactions of Materials and Heat Treatment, 2018, 39 (7): 151−155.

[17] YIN F C, TEDENAC J, GASCOIN F. Thermodynamic modelling of the Ti-Sn system and calculation of the Co-TiSn system [J]. Calphad, 2007, 31 (3): 370−379.

[18] 郭明海,高佩宝,刘 斌,等。激光选区熔化参数及热处理工 艺对 TA15 钛合金组织和性能的影响 [J]. 粉末冶金工业,2021, 31 (2): 78−84. GUO Ming-hai, GAO Pei-bao, LIU Bin, et al. Effects of laser selective melting parameters and heat treatment on microstructure and properties of TA15 titanium alloy [J]. Powder Metallurgy Industry, 2021, 31 (2): 78−84.

[19] 杨建国,谢 浩,闫德俊,等。随焊干冰激冷冷源尺寸对焊 接残余应力影响的有限元分析 [J]. 焊接学报,2017, 38 (2): 14−18. YANG Jian-guo, XIE Hao, YAN Dei-jun, et al. FEM analysis about effect of cooling source size during welding with dry ice on welding residual stress [J]. Transactions of the China Welding Institution, 2017, 38 (2): 14−18.

[20] 蒋文春,王炳英,巩建鸣。焊接残余应力在热处理过程中的 演变 [J]. 焊接学报,2011, 32 (4): 45−48, 115. JIANG Wen-chun, WANG Bing-ying, GONG Jian-ming. Development of welding residual stress during post-welding heat treatment [J]. Transactions of the China Welding Institution, 2011, 32 (4): 45−48, 115.

[21] C. 莱茵斯,M. 皮特尔斯,陈振华。钛与钛合金 [M]. 北京:化 学工业出版社,2005. LEYENS C, PETERS M, CHEN Zhen-hua. Titanium and titanium alloys [M]. Beijing: Chemical Industry Press, 2005.

(注,原文标题:焊后热处理对Ti180电子束焊接头组织与性能的影响)

相关链接

- 2024-08-15 热输入对Ti180钛合金电子束焊接接头组织和力学性能的影响