1、钛合金及其应用

为了提高飞行器性能,降低自身重量,航空航天及车辆制造等领域越来越多地使用新材料、新结构。钛合金材料因其具有小密度、高比强度、高比模量、高可靠性等特点,同时有良好的耐腐蚀性能、耐热性能、中温强度和低温韧性,且比不锈钢质轻,被广泛应用于各个领域产品的制造中,成为各先进飞机制造的首要金属 选材。其中,TC4(Ti-6Al-4V)钛合金是一种α+β型双相钛合金,经热处理后具有良好的综合力学性能,强度较高,塑性良好,屈服强度超过900MPa,在钛合金行业中的使用量占到60%左右。例如,在某机型中,钛合金用量占结构总质量的41%,TC4钛合金占其中的86%。钛合金的焊接结构,由于TC4钛合金的可焊性较好,其焊接组件多用于承力结构、发动机结构及高温环境工作的复杂结构。

2、激光焊接技术

激光焊接工艺利用高能量密度的激光束作为热源,具有热输入量较小、能量密度较高、焊接变形小等优点。由于激光焊接加热和冷却均以极快的速度完成,焊缝凝固形成的晶粒会更加细小。

搭接接头的激光穿透焊接技术是一种新颖而独特的激光焊接工艺,它利用激光束对双层搭接板材进行熔融穿透,实现双层材料之间的冶金连接。与传统的对接结构焊接成形工艺相比,该技术能够实现双层材料的单面焊接双面成形,且能有效保障蒙皮的表面完整性,因而可应用于对表面气动外形完整性、结构完整性要求较高的领域;同时该项技术具有生产效率高、焊缝成形效果好、连接结构减重明显等优点。

目前已有的相关研究主要集中在不锈钢或铝合金板的搭接激光焊接方面。杨茹娟[1]针对6016铝合金板 搭接接头摆动激光焊接时易出现裂纹的问题,进行了非线性瞬态热传导过程分析,建立了薄板铝合金搭接 接头摆动激光焊接熔池传热与流动行为的数值分析模型,并定量分析了从激光接近时,开始熔化的小熔池到 蒸发反作用力足够大时,熔池产生小孔以及小孔的形貌与位置变化的过程;白陈明等[2]针对换热器板片电阻点焊引起的飞溅问题,提出了奥氏体不锈钢的非熔透型激光叠焊方法,试验发现低焊接速度和高激光功率均导致焊缝表面不平整和飞溅等现象,低保护气体流量导致焊缝上表面发生氧化,而保护气体流量过大导

致结合面宽度变窄并降低焊缝的力学性能,超声辅助可以显著降低焊缝气孔率;张帆等[3]研究了搭接间隙对光纤激光焊接镀锌钢板焊缝成形和接头机械性能的影响,分析了预留间隙法解决镀锌钢板搭接激光焊中高压锌蒸气对焊缝的不良影响的机理,研究结果表明,对于1.35mm板厚的HC260LAD+Z100MB镀锌钢板搭接激光焊,间隙大于0.1mm时可以很好地抑制锌蒸气造成的焊接缺陷,间隙约为0.15mm时焊缝熔深达到最大值,而4kW激光功率对间隙的容忍度较大。

对于双层钛合金板的搭接激光焊接技术,尚未有深入探索,关于钛合金双层结构对焊接参数与缺陷控制的问题还缺少研究。文章针对双层TC4钛合金薄板激光焊接接头,研究了不同焊接参数对焊缝宏观成形、焊接变形及焊缝质量的影响,从而对相关结构的激光焊接实际生产有一定的指导意义。

3、试验材料及方法

3.1试验材料

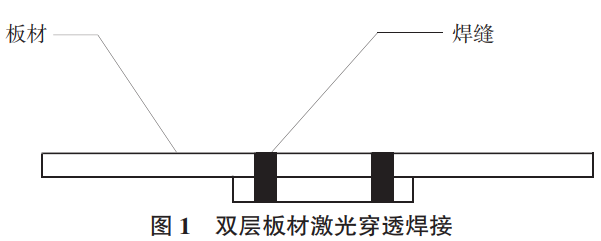

试样的材料采用厚度为1.0mm、2.0mm的TC4钛合金薄板,重叠为1.0+2.0的搭接接头,如图1所示。

3.2焊接方案

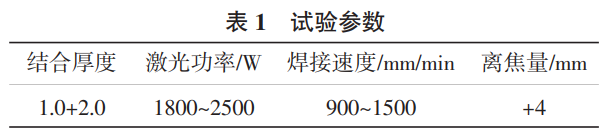

文章采用激光穿透焊接工艺,使用激光束将重叠的两层板材同时穿透。试验采用的焊接参数,如表1所示。

3.3模拟仿真

从激光焊接的实际机理出发,基于激光热源模型建立的思想,让热源的热流密度主要集中于匙孔周围,得到了与实际熔池形貌相似度较高的激光热源模型。采用高斯圆柱体热源和面热源叠加的热源模型,组合热源模型体现了能量在厚度方向上的衰减规律,既能表征熔池形态,又能体现小孔穿透效应[4]。

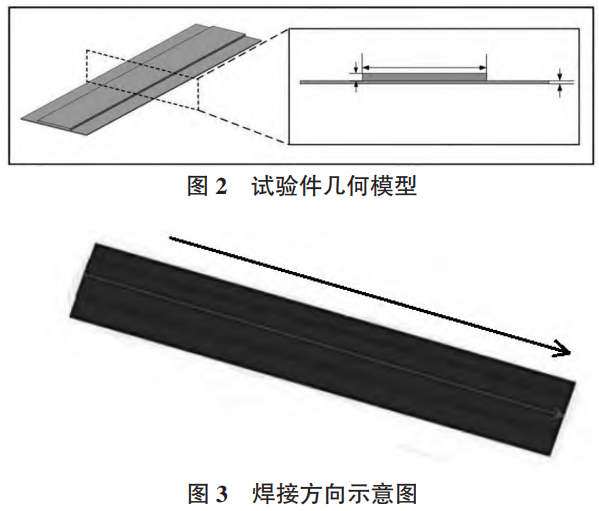

文章选择弹塑性有限元模型,选用的试验件几何模型如图2所示,采用的焊接方向如图3所示。对于弹塑 性有限元法的非线性求解过程,选择非线性求解能力较强的有限元模拟软件MSC.Marc。

4、试验结果分析

4.1仿真结果

4.1.1焊接温度场

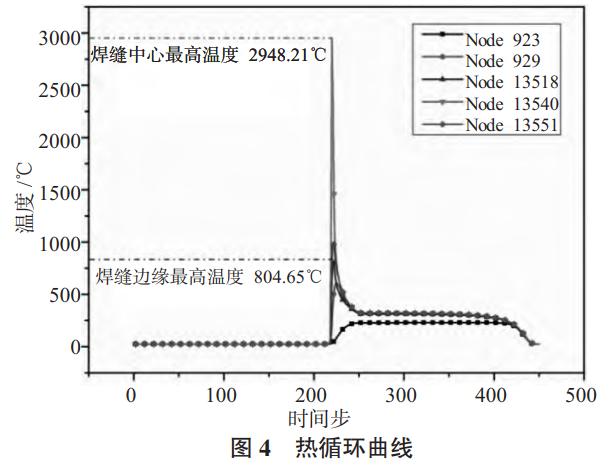

热循环曲线,如图4所示.由图4可知当焊接热源移动至采样点所在横截面处,各点温度几乎同时开始上升。但不同位置节点升温速度不同,距焊缝中心距离由远到近,升温速度逐渐增大,其中,焊缝中心的升温速度远高于焊缝边缘,而距焊缝中心较远处的金属升温十分缓慢。

在整个热循环曲线中,焊缝中心的温度峰值最高,达到了2948.21℃,而焊缝边缘的温度明显较其更低,最 高温度仅为804.65℃,这是由于激光加热作用高度集中。而在随后的冷却阶段,焊缝区域的温度又迅速降低。

4.1.2焊接变形仿真

焊接变形会直接影响焊件的形状与尺寸精度,更为严重时还会影响其装配或服役效果。利用数值模拟的方法预测构件焊后变形,可优化焊接方向和焊接顺序,从而达到减小变形的目的。焊接方向分别采用从一端到另一端、从两端到中间、从中间到两端三种。其中,从中间向两端焊接时,其最大变形小于其他两种焊接方向。从中间向两端焊接时,试验件焊接变形情况,焊后整体最大变形为1.53mm,X方向(沿焊缝方向)的最大变形为0.10mm,Y方向的最大变形仅为0.09mm。由此可得焊接变形主要是Z向变形,且中部部位的变形最大。

4.2焊接接头宏观形貌

由于双层板的焊接需要较大的功率,导致焊缝正面的宽度较宽。经测量,焊缝正面平均宽度约6mm,背面平均宽度约2mm。同时,由于焊接热输入较大,焊缝正面两侧的咬边也较为明显。

焊缝正面的起点均有较明显的凸起,而终点均有明显的凹陷。这是由于激光焊接过程中,试件表面在激光 束直接照射下受热迅速升温,体积发生膨胀。由于激光束的能量密度比较集中,周围材料温度梯度较大,对直接照射区形成压应力;当激光束继续移动作用,试件表面温度持续升高、压应力增大,而材料的屈服极限随升温而降低,当其降低到一定程度,屈服极限小于周边压应力,将造成熔池上表面附近材料发生屈服变形,在压应力作用下向焊缝处聚集,当激光束移动离开后,此处冷却,并产生堆积。而对于双层板材的穿透焊接,其焊接起始点的小孔尚未稳定形成,熔池的流动处于过渡状态,其材料堆积就更明显。而对于焊缝终点,其是激光束关闭的位置,其热输入较焊缝起点和中间相比更小,且熔池未能充分流动,材料不足以填充熔池,因此产生凹陷。

4.3焊接接头微观形貌

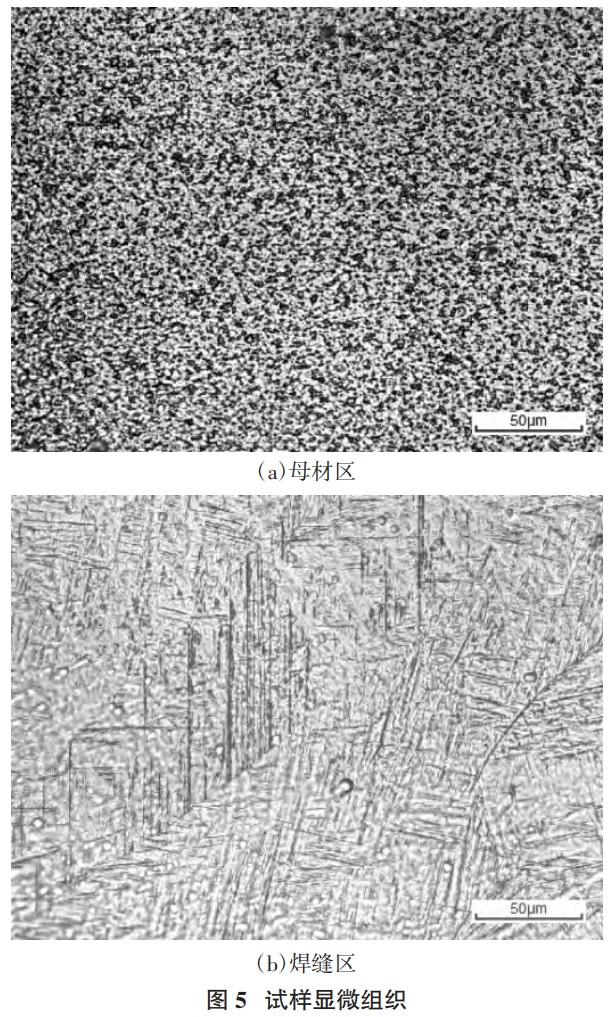

对焊缝、热影响区及母材进行金相检测,观察其显微组织特征,得到的金相组织,如图5所示。

TC4钛合金退火状态的母材,显微组织形貌是典型的等轴α+β两相合金,组织中晶粒细小,以α相为基体,β相分布在α相边界处,组织的晶粒均呈等轴或拉长状,如图5(a)所示。

焊缝熔合区中心部位组织出现了较大的转变,在等轴的α+β基体组织内部析出了针状的α′组织,如图5(b)所示。焊接过程使得钛合金局部熔化形成熔池,由于吹气保护焊缝,同时也加快了冷却速度。在结晶温度以上快速冷却,并且在相转变温度(996±14℃)以上快速冷却时β0→α′,α′为钛过饱和的针状马氏体。晶粒粗大的原始β相界清晰可见。不同焊接工艺参数下,焊缝的组织相同,只是晶粒组织的大小有别,这是因为在不同的焊接参数下,能量输入的高低差异,使得原始β相出现了不同程度的长大。

4.4焊接缺陷控制

由于双层板材之间存在固态与气态的相界面,对激光束的能量密度造成衰减,因此较低的能量密度较难将双层板材同时焊透。而较高的热输入又会造成匙孔的孔径变大,易使保护气体从焊缝背面被裹入焊缝形成气孔。因此,对焊接参数的调整需要实现对焊接缺陷的控制。

激光焊接焊缝的气孔主要是凝固的熔池将保护气、金属蒸汽或者空气裹入焊缝内部而形成,因此针对此问题,主要通过调整保护气及焊接参数,使熔池能够达到理想的深宽比、温度分布和流动状态。

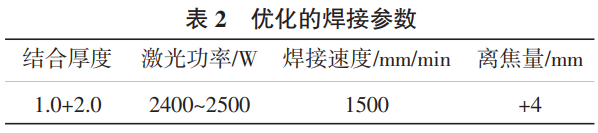

经过正交试验,发现实现焊透的最小热输入为离焦量6mm,焊接速度1700mm/min及激光功率2400W,而满足一级焊缝质量标准且焊缝成形稳定的最优焊接参数范围,如表2所示。

4.5力学性能检测

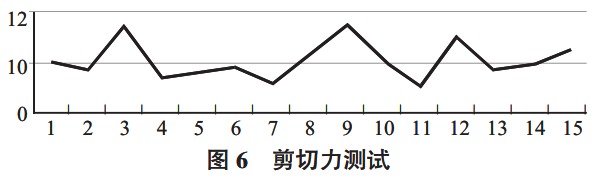

对搭接接头焊接试件进行剪切力测试,其剪切强度较稳定,且均不低于母材的抗拉强度。数据如图6所示。

结论

结合以上试验结果,发现对于双层TC4钛合金薄板的搭接激光穿透焊接,需要比普通对接接头更大的热输入,即更高的激光功率。而面对高功率引起的焊接缺陷,主要通过焊接速度及离焦量进行调整。焊缝正面 两侧的咬边较为明显,焊缝正面的起点均有较明显的凸起,而终点均有明显的凹陷,均为高热输入引起,可 通过设置引入、引出板进行处理。面对热输入造成的焊接变形,可通过调整焊接方向进行控制。而搭接激光穿透焊缝的剪切力,不低于母材的拉伸强度。

参考文献

[1]杨茹娟.薄板铝合金搭接接头摆动激光焊接热场和流场的数值分析[D].济南:山东大学,2020.

[2]白陈明.奥氏体不锈钢非熔透激光叠焊工艺研究[D].长春:长春理工大学,2019.

[3]张帆,李芳,王诗恩,等.镀锌钢板搭接光纤激光焊接中搭接间隙的研究[J].中国激光,2014,41(10):113-118.

[4]郑文健.铝合金T型接头双束激光双侧同步焊接的数值模拟研究[D].哈尔滨:哈尔滨工业大学,2011.

相关链接

- 2025-03-31 TA5钛合金板激光与电子束焊接组织及性能对比研究

- 2024-10-11 轧制工艺对TA15钛合金板微观组织及拉伸力学性能的影响

- 2024-10-03 近α型Ti600高温钛合金板长期时效过程中的组织演化行为

- 2024-09-14 轧制工艺对TA5钛合金薄板组织与性能的影响

- 2024-09-11 航空海洋石油勘探用TC10钛合金板材的相变及热处理

- 2024-07-03 退火温度对TC25钛合金板材组织和性能的影响

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-06-18 不同轧制工艺对Gr.38钛合金板材组织性能的影响

- 2024-06-16 热处理温度对钛合金板材组织与力学性能的影响

- 2024-05-22 不同轧制工艺对Gr.38钛合金板材组织性能的影响