TA15钛合金(Ti-6Al-2Zr-1Mo-1V)主要的强化机制是通过α相稳定元素Al,β相稳定元素Mo、V,和中性元素Zr的固溶强化,属于高Al当量近α型钛合金。因此,该合金具有良好的室温和高温强度,热稳定性和可焊性接近于α型钛合金,工艺塑性接近于α型钛合金,综合性能良好。该材料广泛应用于航空领域,主要用于制造飞机主承力框、接头、蒙皮、大型整体壁板和发动机加力筒体等[1-2]。但目前航空钛合金零件一般采用锻造加机械加工制造,受传统制造工艺技术束缚,同时钛合金自身粘性大、加工难度大等原因的影响,现有常规制造技术无法实现大型复杂钛合金构件的低成本快速制造,制约了钛合金构件应用范围。随着战斗机作战使命和性能指标在不断提升,传统结构形式已不能满足发展需求,轻质高效、长寿命、多功能、低成本、快速响应制造是未来机体结构的发展方向[3]。

粉末冶金通常是采用热等静压技术,将填充和密封在模具内的金属粉末,在高温高压下使粉末扩散连接并致密固化,最终烧结成制件产品[4-7]。与传统成形工艺相对比,粉末冶金技术具有成形能力强、成形件组织均匀致密、成形表面质量好等特点,适合制备大型复杂构型的整体结构件,可实现近净成形,为实现构件大型整体化制造及复杂构件内表面免加工制造提供了技术途径,对于航空结构技术的创新发展具有重要意义[8-10]。

目前,对于粉末冶金钛合金的研究多局限于成形工艺控制及制件静强度性能,对于成形制件的组织形貌及高周疲劳特性等研究迄今未见报道。粉末冶金技术多用于航天发动机等领域,在航空领域尚未实现应用,为探索其在航空领域应用的可行性,本文研究了粉末冶金TA15钛合金的微观组织及高周疲劳性能,分析了疲劳试样断口形貌及其内部成形质量对疲劳性能的影响,为粉末冶金TA15钛合金在航空承力结构件的应用提供参考。

1、试验方法

试验所选用的TA15钛合金原材料粉末是采用等离子旋转电极工艺制备的球形粉,粉末颗粒尺寸范围为60~250μm。粉末冶金TA15钛合金成形工艺参数为在930℃、压力为130MPa的条件下热等静压3h,去除包套模具材料后,最终制造出尺寸为400mm×150mm×15mm的板状试验料。

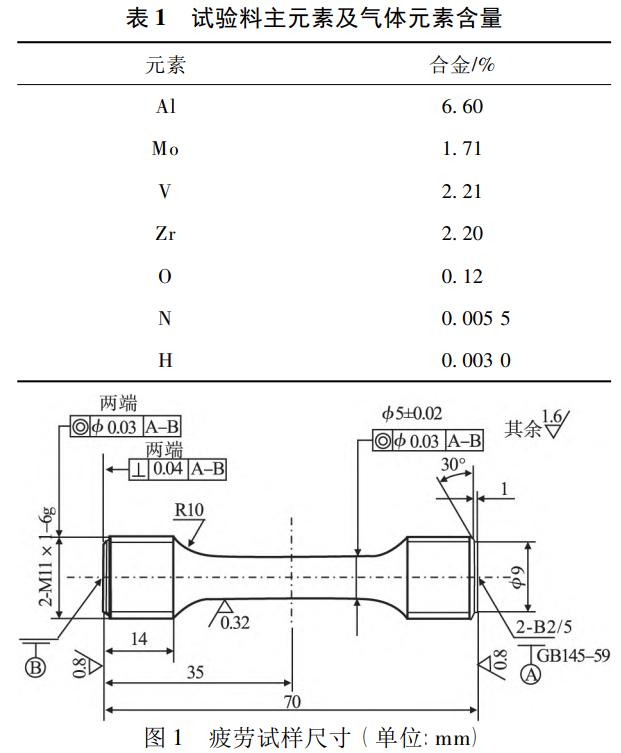

试验料主元素及气体元素含量如表1所示。在板状试验料上切割出高低倍组织分析、拉伸性能测试和疲劳性能测试试样。低倍、高倍试样,经粗磨、精磨、抛光、浸蚀后,采用扫描仪采集低倍照片;采用ZeissAxiover200Mat金相显微镜观察高倍组织。高周疲劳试验按照HB5287《金属材料轴向加载疲劳试验方法》进行,试样尺寸如图1所示,载荷为恒幅正弦波形,应力比为R=-1,试验频率为110~130Hz。采用SSX-550扫描电镜(SEM)分析疲劳试样断口形貌。

2、试验结果分析

2.1组织形貌

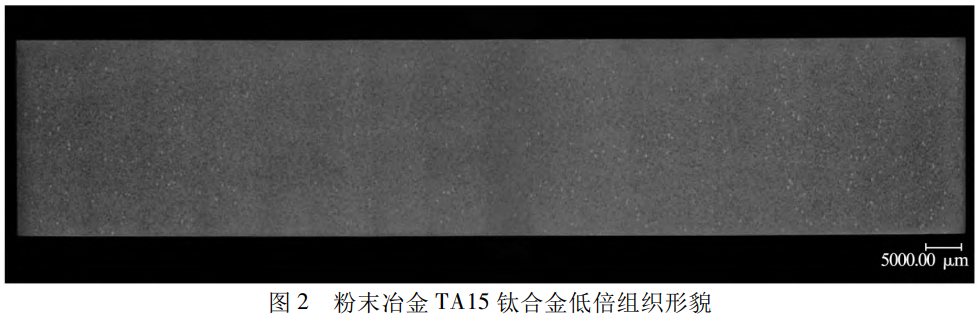

图2为粉末冶金TA15钛合金试样的低倍组织形貌,可以看出,低倍组织均匀且致密,颗粒较为清晰,无明显孔隙和裂纹。

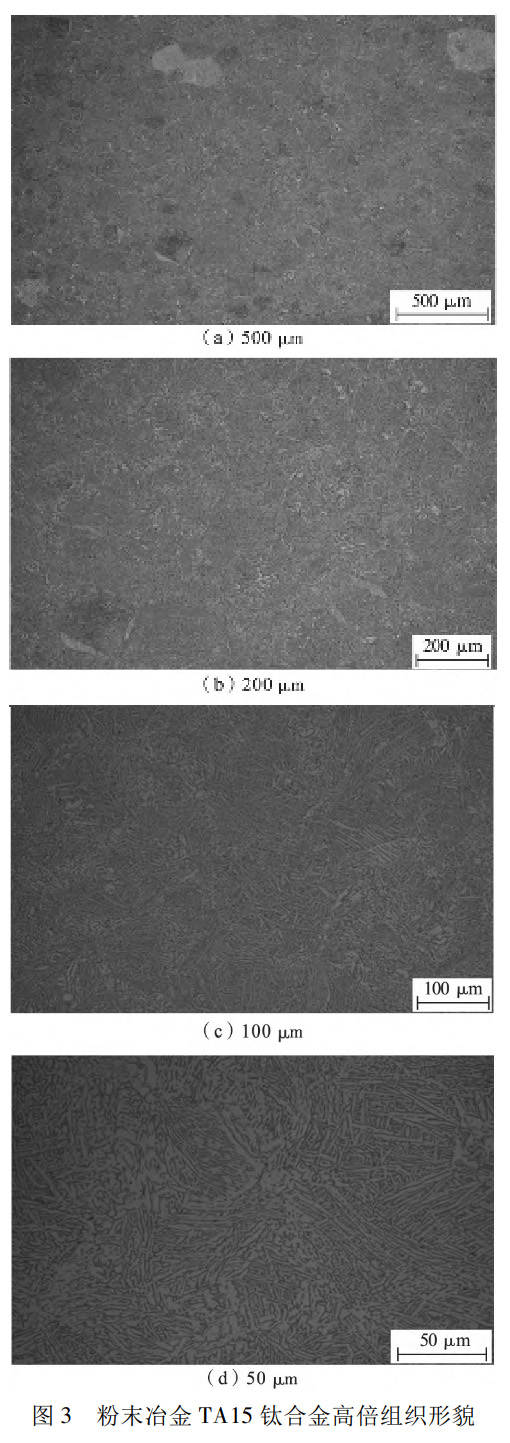

图3为粉末冶金TA15钛合金试样的高倍组织形貌,为典型的近α组织,组织由交叉分布的条片状的α相和相间β相构成,或形成网篮状组织,在这些组织间分布着细小的等轴α相,细小的等轴α相互毗连,勾勒出的形状与粉末原始颗粒边界基本重合,等轴晶内部由厚度和长宽比不一的片状α相编织而成。由于在热等静压过程中,粉末收缩变形导致再结晶,自粉末颗粒边界形成等轴α组织,粉末颗粒内部变形较少的组织大部分都为层状α组织[11]。该组织对应较为均衡的力学性能,强度较高,塑性则更是明显高于纯网篮组织[12]。

2.2高周疲劳性能

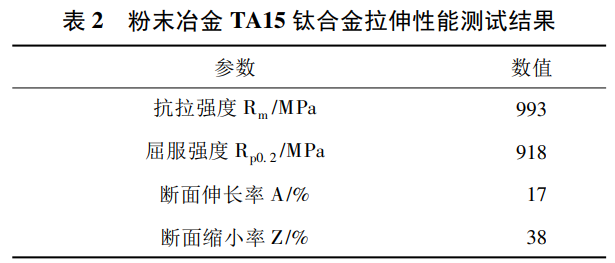

按照GB228《金属拉伸试验方法》对粉末冶金TA15钛合金进行了拉伸性能测试,测试结果如表2所示。由表2可以看出,粉末冶金TA15钛合金具有良好的强韧匹配性。

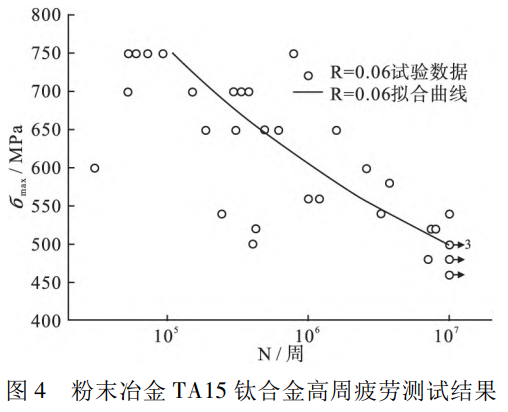

采用升降法测定的粉末冶金TA15钛合金疲劳极限为498MPa,与成组法测定的结果拟合成疲劳性能应力-寿命(S-N)曲线,如图4所示,随着应力水平增加,疲劳寿命呈下降趋势;各应力点的疲劳寿命分散性较大,以600MPa应力水平为例,测得的2个试样的疲劳寿命数据分别为30.7千周和2570千周。

2.3疲劳断口形貌

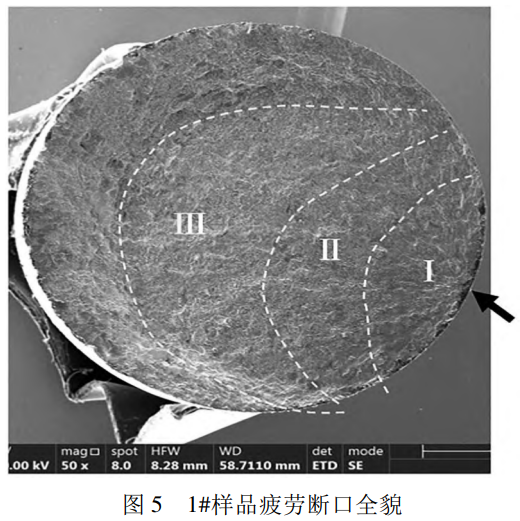

由于在600MPa应力水平下测得的2个试样的疲劳寿命数据相差近2个数量级,因此,对其疲劳试样进行断口形貌分析。1#样品为30.7千周断裂的疲劳试样,2#样品为2570千周断裂的疲劳试样。图5是1#疲劳样品疲劳断口宏观形貌,疲劳裂纹源于图右下方箭头所指区域附近,疲劳断口由疲劳裂纹萌生区、裂纹扩展区和瞬断区3部分组成,扩展区与瞬断区的界限比较明显。

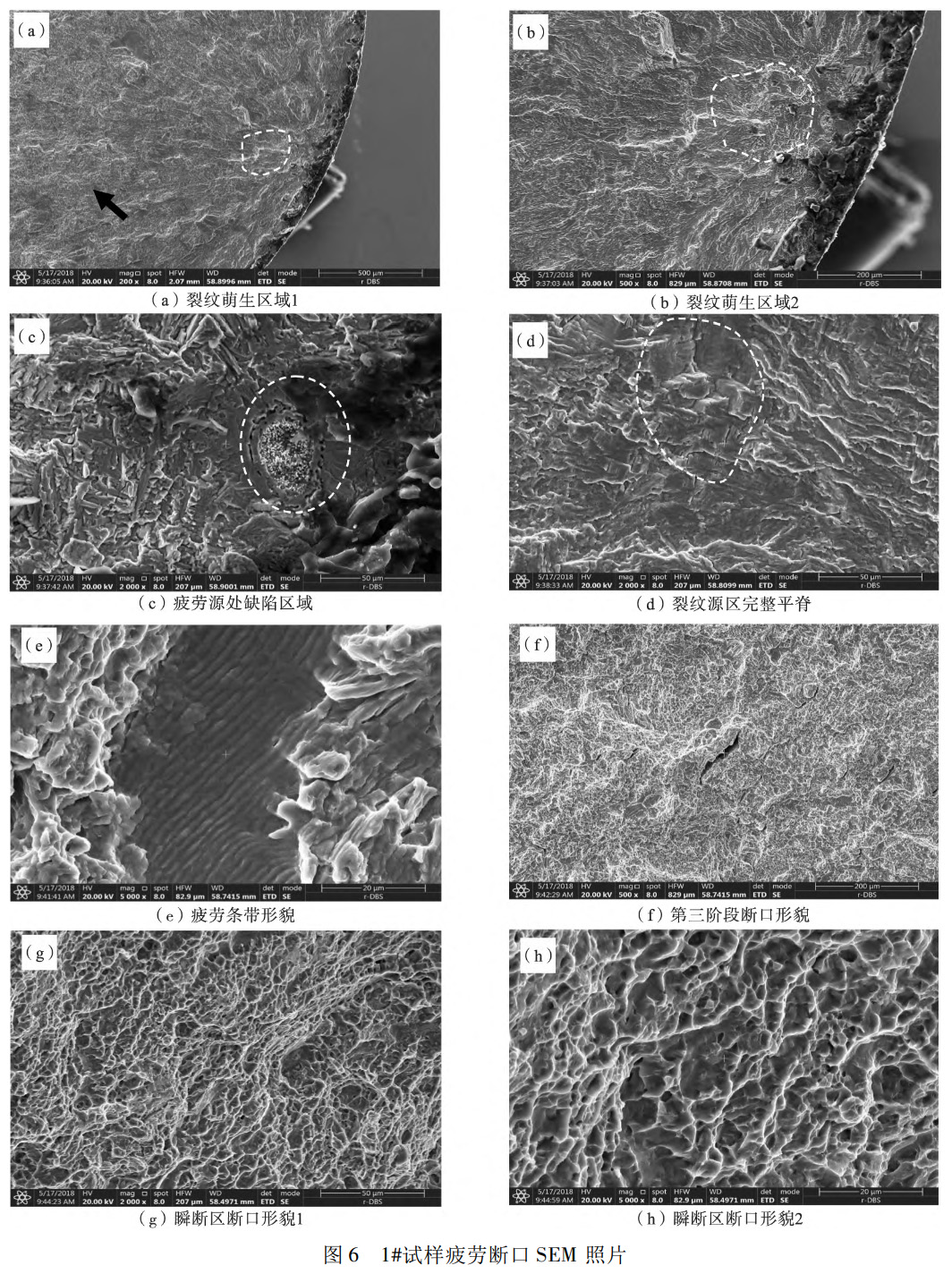

图6为1#样品疲劳断口典型区域的SEM照片。图6(a)~(c)为疲劳裂纹萌生区的SEM照片,存在形状不规则的小平面。由图6(c)可以看到,疲劳源处存在一个明显的缺陷区域,呈近椭圆形,尺寸约为45μm×35μm。由于缺陷导致局部应力集中,造成高应力区出现,萌生疲劳裂纹。疲劳源常起源于试样表面应力集中或表面存在缺陷的位置[13]。该缺陷位于靠近试样表面位置,对裂纹的萌生有较大的影响,致使疲劳寿命下降明显。缺陷周围为疲劳裂纹萌生扩展区,呈现较为明显平面断裂形貌,存在片层撕裂,形成断裂小刻面,呈现较为典型的解理断裂特征。在疲劳裂纹源形成后,继续循环加载,疲劳裂纹将进一步扩展直至相互连接。初期的短裂纹扩展速率较慢,由于此时的裂纹扩展应力强度因子较小,进而裂纹扩展的驱动力也较小。在短裂纹阶段,由于疲劳试验的压力比为R=-1,在循环加载条件下,裂纹进行反复的张开和闭合,疲劳断口表面产生挤压和摩擦,因此,可以看到裂纹源区比较平整光滑,断面处有明显被磨平的痕迹,如图6(b)所示。同时,在裂纹源周围,呈现向四周辐射的放射线和台阶,可见疲劳裂纹是沿着具有一定高度差的小平面向周围扩展。

6(d)~(e)为疲劳裂纹扩展区。扩展段断面平坦,可以观察到裂纹源区的解理和沿晶断口特征。疑似粉末颗粒间在热等静压下相互扩散连接程度不足,未完全形成金属键,造成组织疏松,一定程度上降低了疲劳寿命。由于疲劳裂纹在循环应力作用下,从裂纹源区沿着滑移带向内部扩展,进入疲劳裂纹扩展阶段,循环加载拉应力条件下,裂纹开始张开,裂纹尖端开始钝化,卸载并进入压应力阶段裂纹开始闭合,裂纹尖端会重新锐化。同时在循环拉压作用下,裂纹尖端出现应力集中,使得裂纹阶段处形成亚稳临界扩展,出现疲劳条带。图6(e)为疲劳裂纹稳定扩展区疲劳条带形貌,每一条疲劳条带为一次循环扩展的痕迹,疲劳条带近似相互平行,疲劳条带的方向与裂纹扩展的方向垂直。

6(f)为第三阶段断口形貌,其特点是由浅韧窝组成,并伴随二次裂纹的产生。疲劳二次裂纹一般包含2种类型:一种平行于疲劳条带分布,具有一定区域性,主要是由于疲劳试样受到垂直于裂纹扩展方向的剪切撕裂应力作用而形成;另一种二次裂纹垂直疲劳条带分布,是主裂纹扩展受到较大阻力时产生裂纹分支扩展而形成。由图6(f)可以看出,二次裂纹多为平行于疲劳条带分布,该类二次裂纹释放了主裂纹尖端的应力,可消耗应变能,对于提高试样疲劳裂纹扩展抗力、降低裂纹扩展速率有利。因此,该类二次裂纹一定程度上提高了试样的疲劳寿命[14-15]。

图6(g)和(h)为瞬断区的断口形貌SEM照片,瞬断区是疲劳裂纹扩展到临界尺寸后,在应力作用下失稳扩展最终试样断裂而形成的区域[16-17],该区域呈现大量韧窝和撕裂棱,局部韧窝分布较为均匀,韧窝是疲劳试样拉断时形成,显示为微孔聚集型。由于在疲劳试验过程中,在应力作用下试样内部晶粒产生大量的位错,使得金属点阵发生严重扭曲,裂纹在晶粒内部扩展时较为困难,因此,在晶粒相邻的边界处发生较大的塑性变形,形成撕裂棱和韧窝。疲劳试样瞬断区的韧窝和撕裂棱,反映了材料断裂时塑性变形的程度,同时,韧窝和撕裂棱的高度反映了裂纹扩展时消耗的能量大小,通过韧窝和撕裂棱高度可以定性地分析材料的断裂韧性和止裂能力。该试样瞬断区的韧窝和撕裂棱的高度比较高,说明粉末冶金TA15钛合金材料的韧性较好,与测试的拉伸结果相一致。

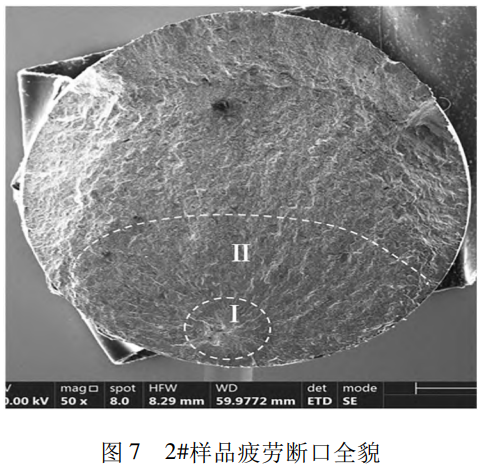

图7是2#疲劳样品疲劳断口宏观形貌,疲劳裂纹源于图下方圆形区域,经历慢速(Ⅰ区)、中速(Ⅱ区)2个阶段,最后断裂。

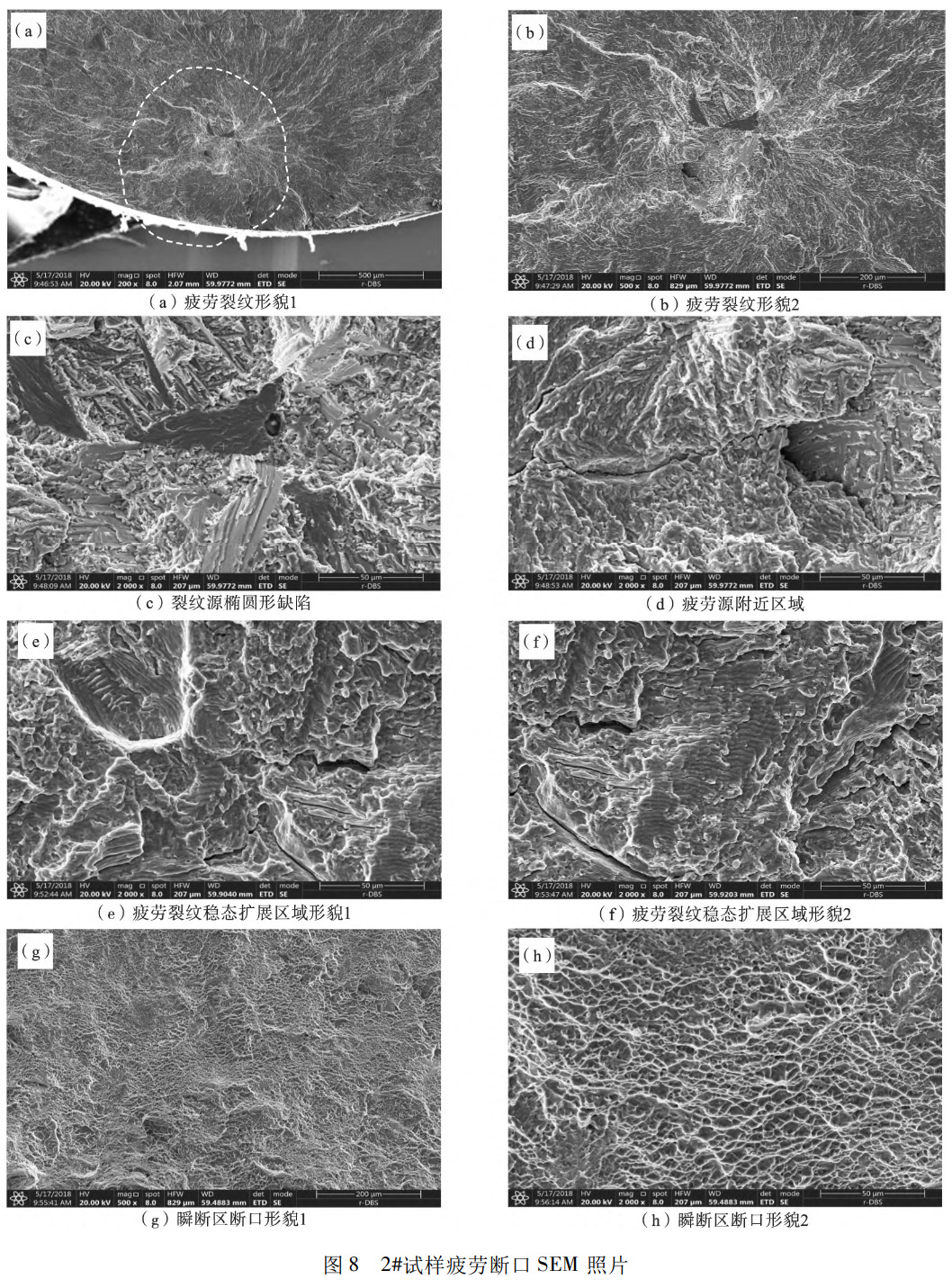

图8为2#样品疲劳断口典型区域的SEM照片。图8(a)和(c)为疲劳裂纹萌生区的SEM照片,疲劳源为次表面形核裂纹,裂纹源处存在2个形状不规则的小平面;由图8(c)可以看到,其中一个形状不规则的小平面处存在一椭圆形缺陷。图8(d)为疲劳裂纹源附近区域的高倍,可见呈类似准解理形貌,并产生二次裂纹,该类二次裂纹与主裂纹垂直的方向向下扩展,可对主裂纹尖端处应力进行释放,消耗部分应变能,一定程度减缓主裂纹扩展,有利于降低裂纹的扩展速率,提升疲劳寿命。图8(e)和(f)为疲劳裂纹稳态扩展区域的形貌,存在大量疲劳辉纹。图8(g)和(h)为瞬断区断口形貌,主要由浅韧窝组成。

对比1#样品与2#样品的断口形貌可以看出,疲劳裂纹均萌生于试样近表层的缺陷部位。因为疲劳试样近表面晶粒处的晶粒在应力作用下,受约束环境与内部晶粒不同,在疲劳试验过程中试样表层与内部会有较大的力学性能差异,因此试样近表层易于形成疲劳裂纹。1#样品的缺陷更为明显,且缺陷尺寸较大,容易发生裂纹萌生;裂纹形核位置更主要地取决于尺寸较大缺陷的位置[18]。因此,1#试样的疲劳寿命相对比2#试样明显偏低。

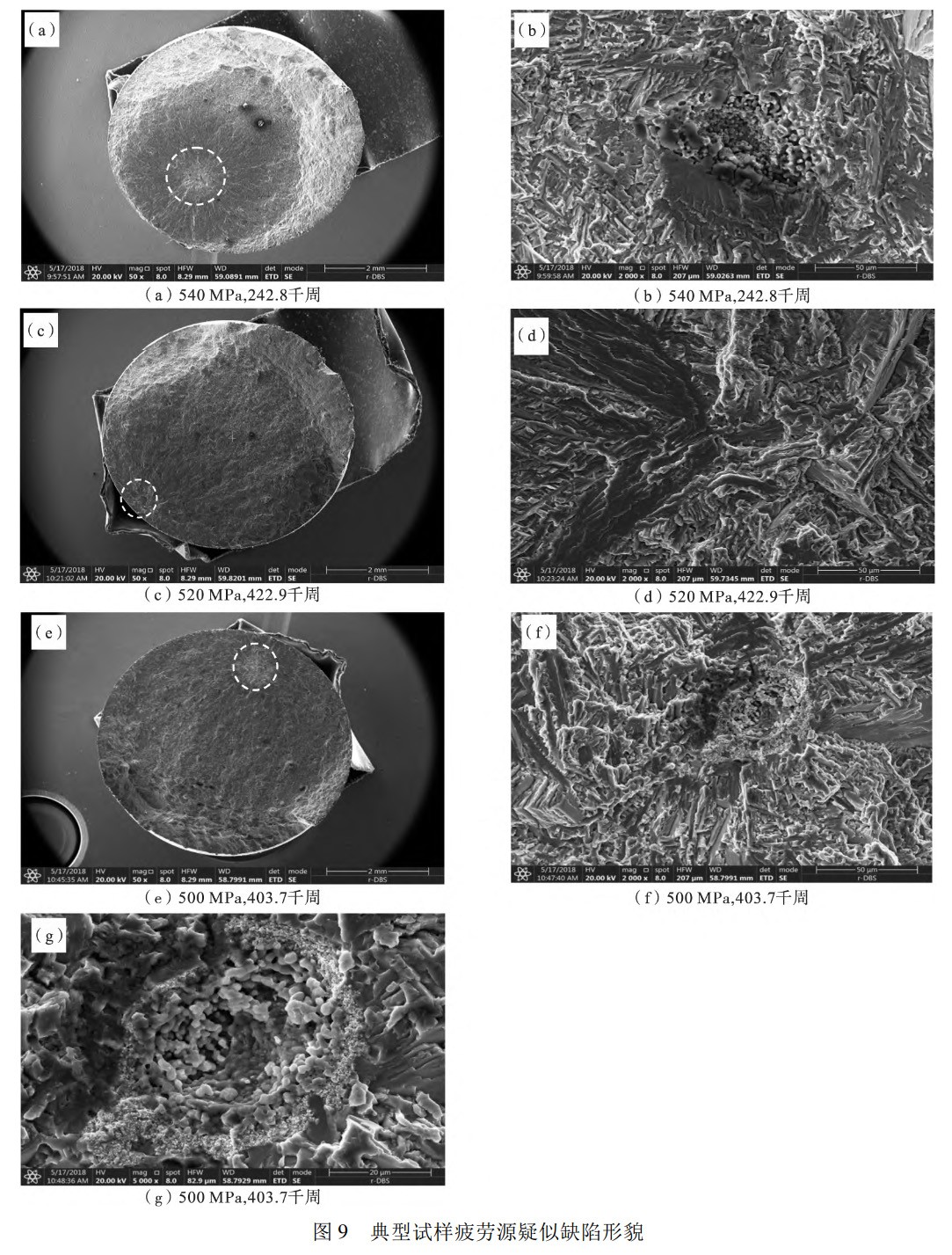

进一步观察其它疲劳寿命较低的试样断口形貌,疲劳源均存在疑似缺陷的区域,见图9。缺陷尺寸不大于100μm,缺陷内部呈粗糙状,不同于气孔类缺陷的内壁光滑形貌,分析其形成原因,疑是大颗粒空心粉造成。因粉末冶金的原材料粉末采用等离子旋转电极工艺制备的球形粉,粉末颗粒尺寸范围为60~250μm,该工艺制备的粉末容易在内部产生闭合空隙,内含有一定量的Ar气体[19],气体存在于粉体内部的空心中,在热等静压过程中这些空心无法排除[11],形成缺陷。为进一步验证分析结论,采用流体静力学方法测得粉末冶金TA15钛合金试验料的室温密度为4422kg/m,约为同牌号材料锻件密度的99.37%。结果表明,粉末冶金TA15钛合金试验料未达到完全致密化,内部存在微小空隙及组织疏松,这些缺陷对材料的疲劳性能造成不利影响,一定程度上成为该疲劳性能数据分散性较大的根源。

3、结论

(1)粉末冶金TA15钛合金低倍组织呈均匀的颗粒团聚状,高倍组织由细小的等轴晶组成,晶界不明显;等轴晶内部由厚度和长宽比不一的片状α相编织而成。

(2)粉末冶金TA15钛合金具有较高的高周疲劳强度,疲劳极限为498MPa;各应力点的疲劳寿命分散性较大。

(3)粉末冶金TA15钛合金疲劳断口裂纹萌生源均存在微小空隙及组织疏松等缺陷,缺陷尺寸不大于100μm,疑是大颗粒空心粉造成,该类缺陷对材料的疲劳性能照成不利影响。

参考文献(References)

[1]《中国航空材料手册》编辑委员会.中国航空材料手册.第 5卷: 粉末冶金材料精密合金与功能材料[M].北京: 中国标准 出版社,2002.

[2] 王向明,刘文珽.飞机钛合金结构设计与应用[M].北京: 国防 工业出版社,2010.

[3] 孙聪,王向明.现代战斗机机体结构特征分析[M].北京: 航空 工业出版社,2007.

[4] 曲选辉,张国庆,章林.粉末冶金技术在航空发动机中的应用 [J].航空材料学报,2014,34 ( 1) : 1-10.

[5] 黄世民.粉末冶金技术的应用与发展[J].航空工艺技术,1999( 4) : 36-38.

[6] 李海泓,孙慧.钛合金粉末冶金技术研究[J].四川兵工学报,2015,36( 8) : 89-91.

[7] WANG C F,CAI Q,LIU J X. Strengthening mechanism of lamellar-structured Ti-Ta alloys prepared by powder metallurgy[J].Journal of Materials Research and Technology,2022,21:2868-2879.

[8] 叶呈武,王亮,张绪虎,等.钛合金 HIP 近净成形技术在航天 上的应用[J].材料导报,2012,26( 12) : 112-114.

[9] 王冰,纪玮,邓太庆,等.TA15 粉末冶金产品热等静压成形工 艺过程的数值模拟[J].宇航材料工艺,2017( 4) : 19-22.

[10]WANG Z,TAN Y N,LI N.Powder metallurgy of titanium alloys:A brief review[J]. Journal of Alloys and Compounds,2023,965: 171030.

[11]徐正,张绪虎,徐桂华.工艺制度对粉末 TA15 钛合金组织性 能的影响[J].宇航材料工艺.2021,51( 1) : 76-80.

[12]郎利辉,喻思,姚松,等.热等静压法制备 TC11 钛合金及其粉-固扩散连接件的组织与性能[J].粉末冶金材料科学与工 程,2015,20( 4) : 548-554.

[13]林翠,杜楠.钛合金选用与设计[M].北京: 化学工业出版社,2014.

[14]王洋,张述泉,刘长猛,等.激光熔化沉积 TC18 钛合金组织及 缺口高周疲劳性能[J].金属热处理.2013,38( 5) : 10-13.

[15]任宇航,刘佳蓬,杨光,等.激光沉积 TA15 钛合金疲劳裂纹扩 展行为研究[J].应用激光,2020,40( 2) : 199-204.

[16]王金雪,袁鸿,余槐,等.大厚度 TC4-DT 钛合金电子束接头的 高周疲劳性能[J].航天制造技术,2016.6( 3) : 5-9.

[17]许良,黄双君,王磊,等.激光沉积修复 TA15 钛合金疲劳性能 [J].稀有金属材料与工程.2017,46( 7) : 1943-1948.

[18]贺瑞军,王华明.激光沉积 Ti-6Al-2Zr-Mo-V 钛合金高周疲劳 性能[J].航空学报,2010,31( 7) : 1488-1493.

[19]戴煜,李礼.等离子旋转雾化制备航空用 3D 打印金属粉体材 料研究[J].新材料产业,2016,( 8) : 57-63.

相关链接

- 2025-01-17 航空航天工程TA15钛合金广域温度下的力学性能

- 2024-10-13 不同退火工艺对激光沉积修复TA15钛合金显微组织及力学性能的影响

- 2024-10-11 轧制工艺对TA15钛合金板微观组织及拉伸力学性能的影响

- 2024-07-22 激光选区熔化成形工艺对TA15钛合金内部缺陷与力学性能的影响

- 2024-07-08 工业生产TA15钛合金的组织与拉伸性能分析

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究

- 2024-04-10 工艺制度对粉末TA15钛合金组织性能的影响

- 2024-04-06 焊后热处理对TA15钛合金厚板焊接接头弯曲性能的影响