锆合金的热中子吸收截面较小,与铀的相容性较好,有优良的导热性、耐腐蚀性能和抗中子辐照性能,同时还具有适中的力学性能和良好的加工性能,因此被广泛应用于核反应水冷堆中作为核燃料包壳材料使用,是核反应堆第一道安全屏障,其耐腐蚀性能、抗辐照生长和抗蠕变性能对核电安全性至关重要[1]。

锆合金包壳在发生腐蚀的同时还会伴随着吸氢,氢在锆合金中的溶解度在室温下仅约1μg/g,随着温度的升高,溶解度基本上呈指数形式增长,400℃时约为200μg/g[2]。当吸收的氢超过其在α-Zr基体中的固溶含量时,基体中会析出氢化物即氢化锆。氢化锆是一种脆性相,其在室温至600℃之间的延伸率几乎为零[3]。氢化锆会导致锆合金脆性增加甚至有可能出现氢致延迟开裂。同样腐蚀过程中吸收的氢也会对锆合金的耐腐蚀性能产生一定的影响[4-6]。徐诗彤等[5]将Zr-4合金预渗氢制备了低氢(20~120μg/g)和高氢(120~250μg/g)样品并在360℃/LiOH水溶液中腐蚀,发现的氢含量越高,样品腐蚀转折后的耐腐蚀性能越好,氧化膜也相对更加致密,认为氢阻挡了Li+通过氧化膜向基体的迁移,对耐腐蚀性能有利。但是也有研究表明在去离子水和蒸汽环境中渗氢会导致腐蚀转折后样品的腐蚀加速,加速的原因与氢化物导致氧化膜开裂,降低氧化膜保护性有关,氢化锆对腐蚀速率的影响与水化学条件、氢化物大小、分布及取向都有关系[7-9]。但是由于氢的难检测性与氢化锆的不稳定性,目前实验数据尚不能清晰的阐明氢在锆合金腐蚀作用。

综合考虑中子吸收截面、原子半径、熔点等因素,锆合金主要添加元素为Sn、Nb、Fe、Cr、Ni等元素,适量这些元素的添加有助于提高锆合金的耐腐蚀性能,同时也影响锆合金的腐蚀吸氢。有研究表明Fe、Cr和Ni的添加会增加锆合金的腐蚀吸氢,而Nb可以消除锆合金中C、Ti、Al等杂质对合金耐腐蚀性能的危害,抑制Zr的腐蚀吸氢。研究认为合金元素影响吸氢的原因与氧化膜特性如孔隙密度裂纹等有关,同时也与析出相尤其是氧化膜中未被氧化的析出相种类有关。姚美意等研究了Zr-2(Zr-1.5Sn-0.2Fe-0.1Cr0.05Ni)、Zr-4(Zr-1.5Sn-0.2Fe-0.1Cr)、N18(Zr-1.0Sn-1.0Nb-0.3Fe)和N36(Zr-1.0Sn-0.35Nb-0.3Fe-0.1Cr)合金在400℃/10.3MPa过热蒸汽中的腐蚀吸氢行为,结果表明析出相的尺寸和数量对合金的吸氢分数影响不大,但析出相成分对吸氢分数影响很大,Zr(Nb,Fe)2,Zr2(Fe,Ni)和Zr(Fe,Cr)2析出相较β-Nb析出相吸氢能力更强[10]。有研究表明锆合金中Fe,Nb的氧化速度一般低于Zr的氧化速度[11],进入氧化膜中的第二相或Zr氧化后剩余的合金元素对氧化膜中氢的传输必然有一定的影响。氢元素是由于锆和水或水蒸气发生反应产生的,是腐蚀反应的直接参与者。探究Nb对对锆合金腐蚀吸氢影响,对加深对锆合金腐蚀机理的认识有重要作用。

1、实验方法

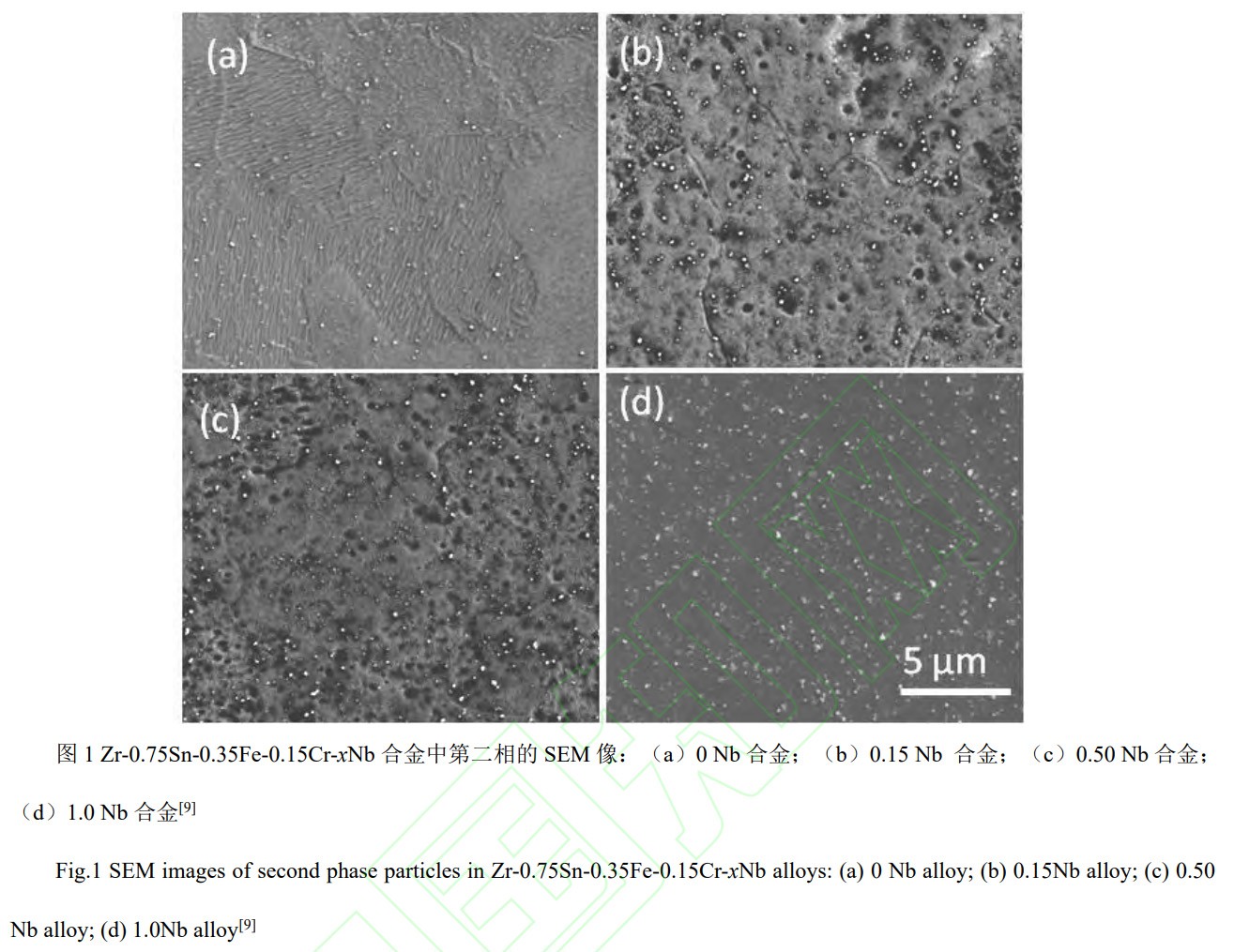

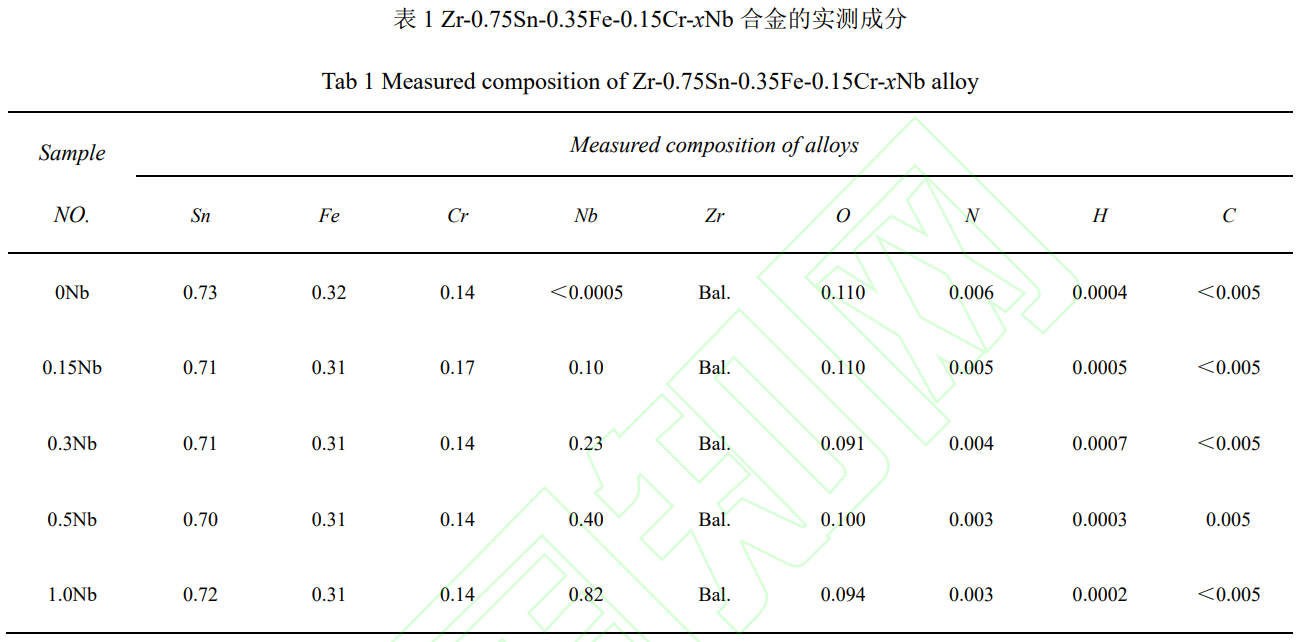

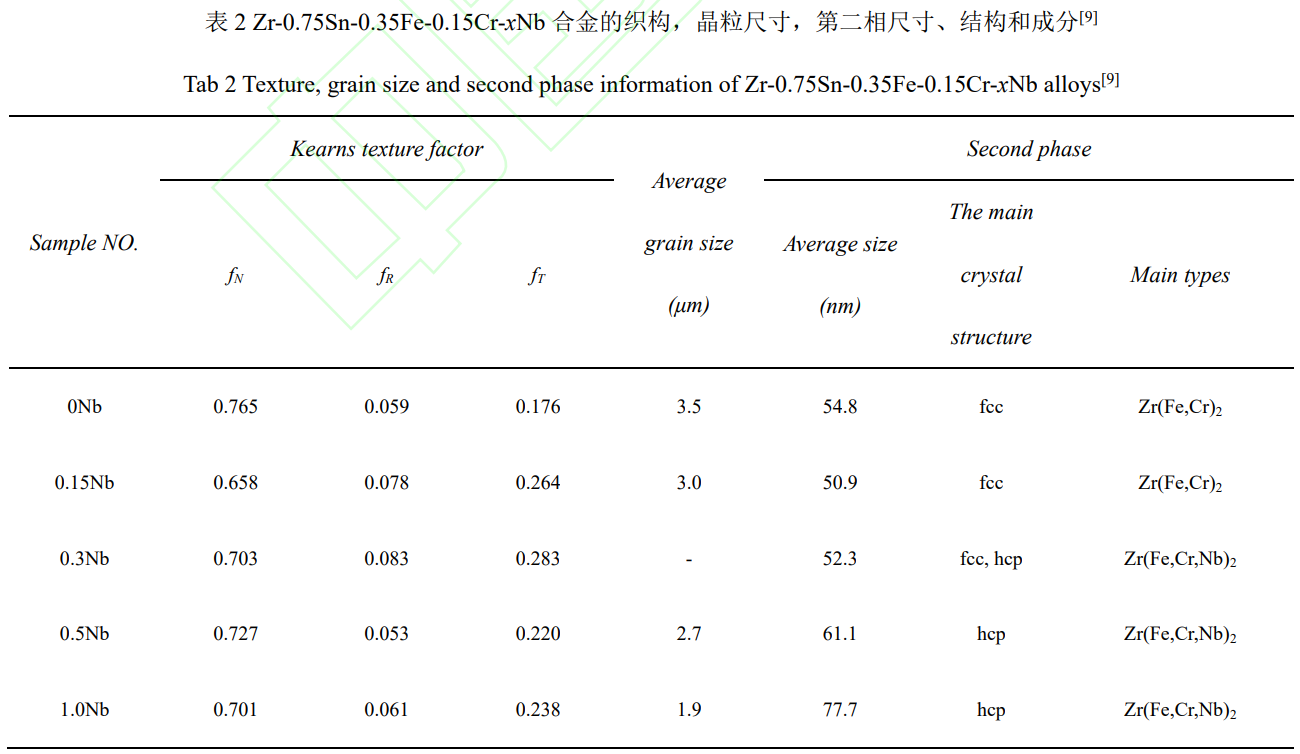

实验材料为Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金,Nb的理论添加量分别为0、0.15%、0.3%、0.50%和1.0%质量百分比,下同。样品编号分别为0Nb、0.15Nb、0.3Nb、0.5Nb、1.0Nb,其电感耦合等离子体原子发射光谱(ICP-AES)分析法实测成分如表1所示。合金委托西部新锆核材料科技有限公司进行熔炼和加工制备后交付使用,样品厚度为2.8mm。样品在实验室条件下580℃真空(<3×10-3Pa)退火,样品轧面定义为SN面、垂直于轧向的面定义为SR面、垂直于横向的面定义为ST面,退火后合金织构,晶粒尺寸和第二相尺寸、结构及成分如表2所示,合金中第二相尺寸和形貌如图1所示。可以看出Zr-0.75Sn-0.35Fe-0.15CrxNb合金中第二相都细小弥散分布于基体中,第二相为球形颗粒,从结构看与基体并无惯析面,因此三个面上析出相的分布应该是一致的。即大部分第二相的尺寸都小于100nm,少量尺寸较大的第二相粒子(200~300nm),添加Nb,第二相的数量明显增多,平均尺寸略有增加。

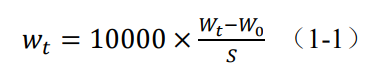

腐蚀试验在静态高压釜中进行,腐蚀条件为360℃/18.6MPa去离子水,腐蚀前样品经酸洗(30Vol.%H2O+30Vol.%HNO3+30Vol.%H2SO4+10Vol.%HF)后用自来水冲洗30min,并在去离子水中煮沸3次,每次8min以去除样品表面的F-,样品尺寸为22mm×15mm×2.8mm。锆合金耐腐蚀性能依据样品单位面积的腐蚀增重评定,腐蚀增重取5个平行样品的平均值,样品的腐蚀增重根据以下公式计算:

式中W0—样品腐蚀前的重量(mg);Wt—样品腐蚀一定时间t后的重量(mg);S—样品的表面积(mm2);wt—腐蚀时间为t时的增重(mg/dm2)。

氢化锆形貌采用德国蔡司公司生产的AxioObserver倒置金相显微镜(OM)暗场模式观察,观察样品经抛光后用混合酸10Vol.%H2O2+80Vol.%HNO3+10Vol.%HF蚀刻3s-5s,随后用去离子水冲洗,重复两到三次,最后用无水乙醇冲洗并吹干。

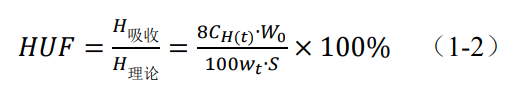

腐蚀样品中的平均氢含量采用LECO-ONH836型O、N、H分析仪测定。每次分析取样0.1~0.15g,每个样品分析两次并取其平均值,测试结果标准偏差小于10μg/g。样品的吸氢能力采用吸氢分数(HUF)表示,吸氢分数指腐蚀样品中实际测得的氢含量与化学反应理论放氢量之间的比值,其计算公式为:

式中CH(t)为腐蚀t天后样品中氢浓度的测量值(μg/g)。腐蚀样品中氢化锆的形貌和结构采用配置了INCA能谱仪(EDS)的JEM-F200型场发射透射电子显微镜(TEM)观察,并通过选区电子衍射(SAED)确定氢化锆的晶体结构,透射样品的制备采用HELIOS-600I双束聚焦离子束(FIB)制备。

2、实验结果

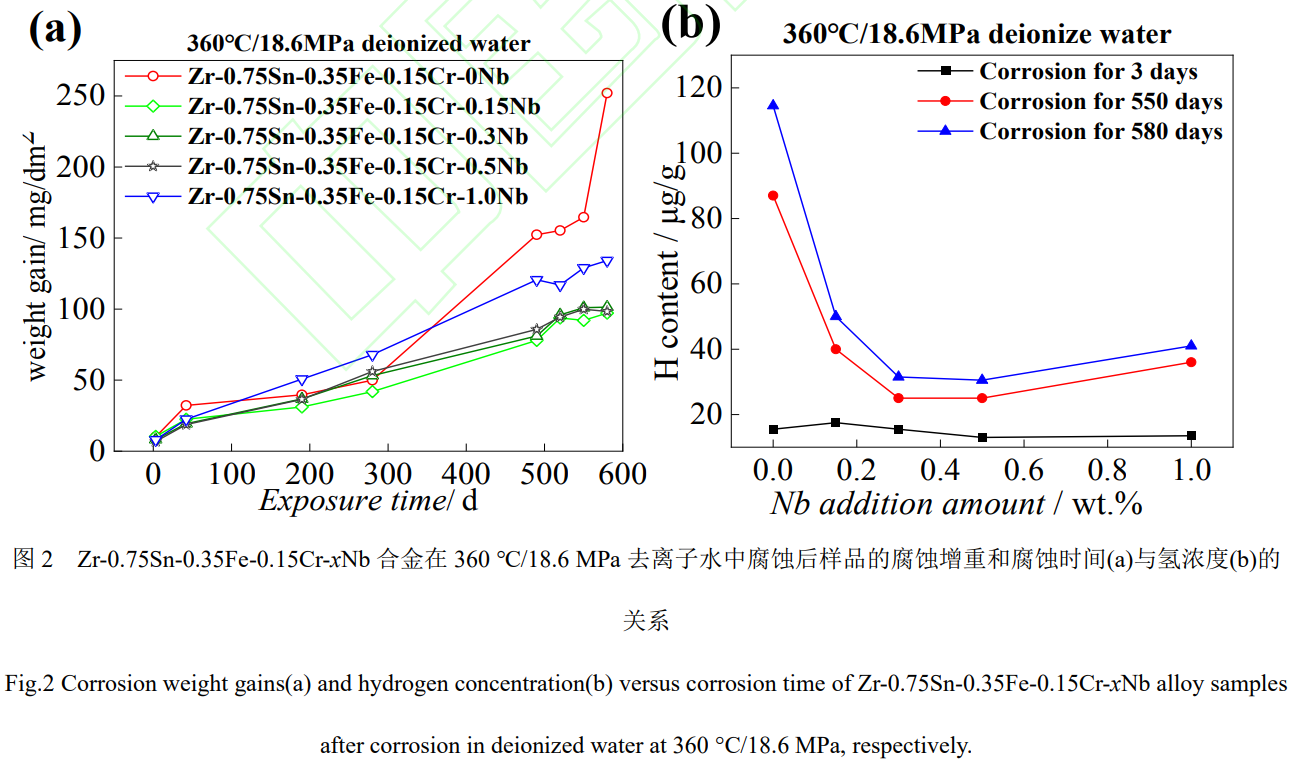

图2a是Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金在360℃/18.6MPa去离子水中腐蚀后样品的腐蚀增重与腐蚀时间的关系曲线。结果表明腐蚀样品的腐蚀增重相差不大,腐蚀550d后,0Nb、0.15Nb、0.3Nb、0.5Nb和1.0Nb样品的腐蚀增重分别为164.6mg/dm2、92.1mg/dm2、101mg/dm2、99.9mg/dm2和129mg/dm2,样品腐蚀增重按由小到大顺序排列为0.15Nb<0.5Nb≈0.3Nb<1.0Nb<0Nb;腐蚀580d后,0Nb、0.15Nb、0.3Nb、0.5Nb和1.0Nb样品的腐蚀增重分别为252mg/dm2、97.2mg/dm2、101.4mg/dm2、98.4mg/dm2和134.1mg/dm2,样品按腐蚀增重由小到大顺序排列为0.15Nb≈0.5Nb<0.3Nb<1.0Nb<0Nb。说明添加Nb可以抑制Zr-0.75Sn-0.35Fe-0.15Cr合金的腐蚀,提高其在360℃/18.6MPa去离子水中的耐腐蚀性能。腐蚀样品中氢含量的变化(图2b)表明,腐蚀3d后,样品中氢含量相差不大,随着腐蚀进行,样品中氢含量随着Nb含量的增加而出现先降低后略微上升的情况,在Nb含量为0.35%时达到最低值。理论上腐蚀增重越大,样品中吸收的氢越多,Nb对样品中平均氢浓度的影响规律与对样品腐蚀增重影响规律理论上应保持一致,而实际上Nb对样品腐蚀增重规律的影响与对腐蚀增重的影响规律并不完全一致,这说明了样品本身对氢的吸收能力不同,即Nb影响了样品对氢的吸收能力。

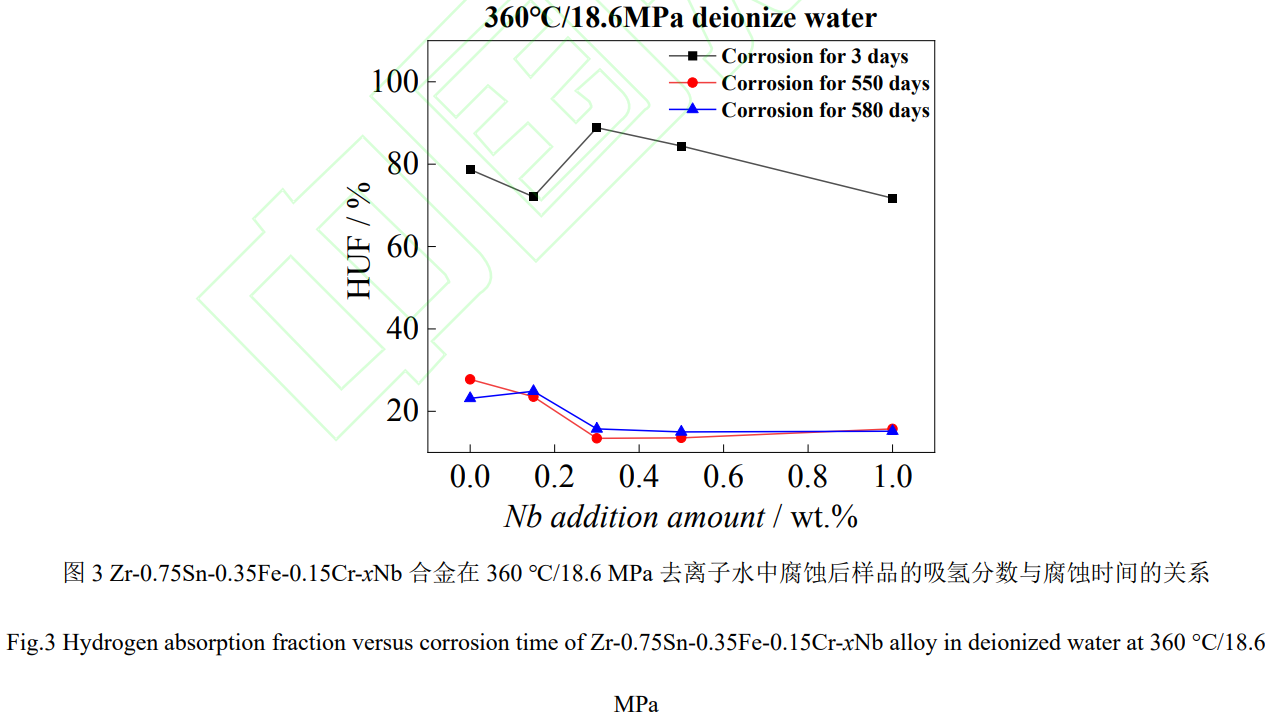

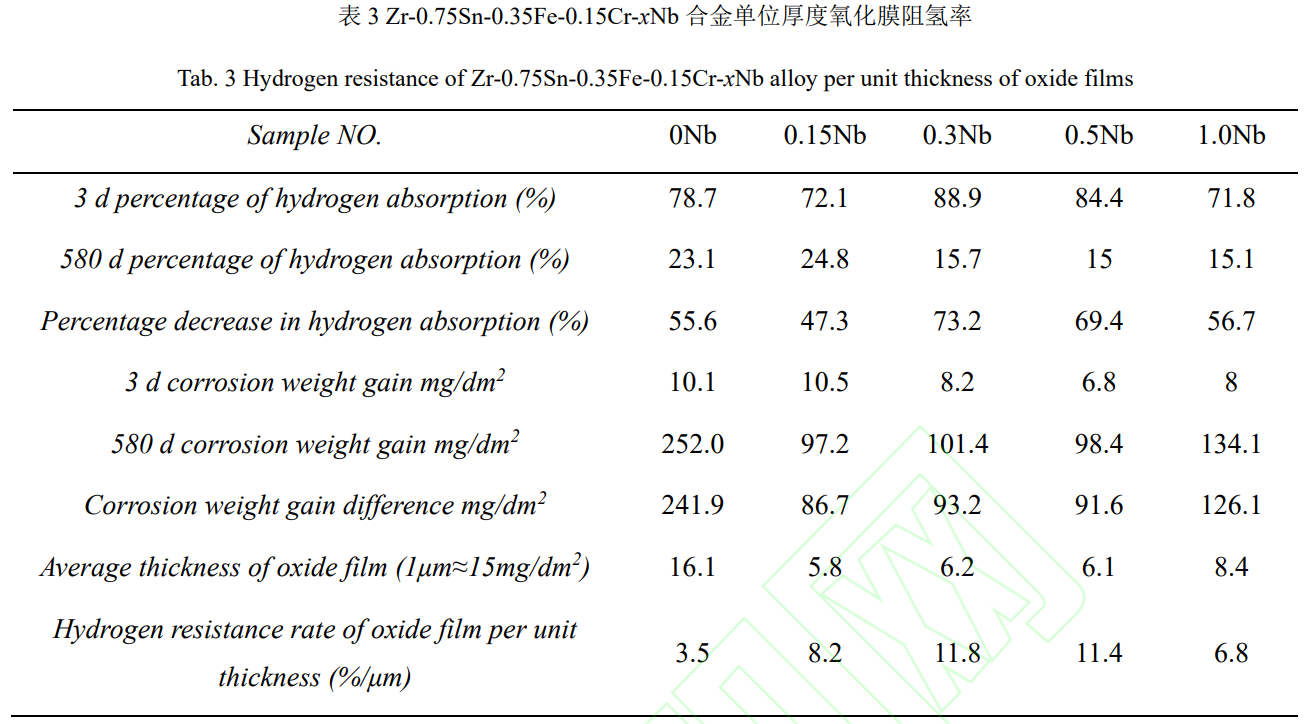

为了考察样品本身的吸氢能力,采用吸氢分数对样品中氢含量做归一化处理,处理方式见公式1-2。样品吸氢分数随时间变化曲线如图3所示。结果表明,腐蚀3d后,0Nb、0.15Nb、0.3Nb、0.5Nb和1.0Nb样品的吸氢分数分别为78.7%、72.1%、88.9%、84.4%和71.8%,样品按吸氢分数由小到大顺序依次排列为1.0Nb≈0.15Nb<0Nb<0.5Nb<0.3Nb;腐蚀550d后,吸氢分数明显降低,0Nb、0.15Nb、0.3Nb、0.5Nb和1.0Nb样品的吸氢分数分别为27.7%、23.5%、13.4%、13.5%和15.7%,样品按吸氢分数由小到大顺序依次排列为0.3Nb≈0.5Nb<1.0Nb<0.15Nb<0Nb;腐蚀580d后,0Nb,0.15Nb,0.3Nb,0.5Nb和1.0Nb样品的吸氢分数分别为23.1%、24.8%、15.7%、15%和15.1%。腐蚀580d后,样品按吸氢分数由小到大顺序依次排列为0.5Nb≈1.0Nb≈0.3Nb<0Nb≈0.15Nb。随着腐蚀的进行,样品的吸氢分数由71.8%~88.9%下降为15%-24.8%。这与氧化膜厚度的增加有关,采用腐蚀增厚将吸氢分数与腐蚀相关联,计算出吸氢分数与腐蚀厚度的关系得出表3。计算样品腐蚀3d时腐时增重与腐蚀580d腐时增重差后,将腐蚀增重差按照1μm氧化膜厚度约为15mg/dm2氧化腐蚀增重[12]进行换算得到腐蚀3d至580d时氧化膜厚度变化。采用腐蚀3d至580d时腐蚀吸氢分数的变化除以氧化膜厚度的变化估算单位厚度氧化膜对氢的阻挡能力。可以看出,添加Nb后氧化膜的阻氢率为6.8%/μm-11.8%/μm比0Nb合金的高(3.5%/μm)。从吸氢分数的变化过程可以看出,于初始阶段氧化膜较薄,基体中氢化锆的含量较低,有利于氢的吸收。从吸氢分数上比较,添加0.15%Nb~0.3%Nb会提高金属本身的吸氢能力。随着腐蚀的进行,添加0.3%~1.0%Nb的合金吸氢分数逐渐接近,0.15Nb与0Nb样品吸氢分数的差距逐渐减小,这说明随着腐蚀时间的延长,氧化膜的厚度增加,Nb的添加会减少通过氧化膜扩散到基体中的氢含量。

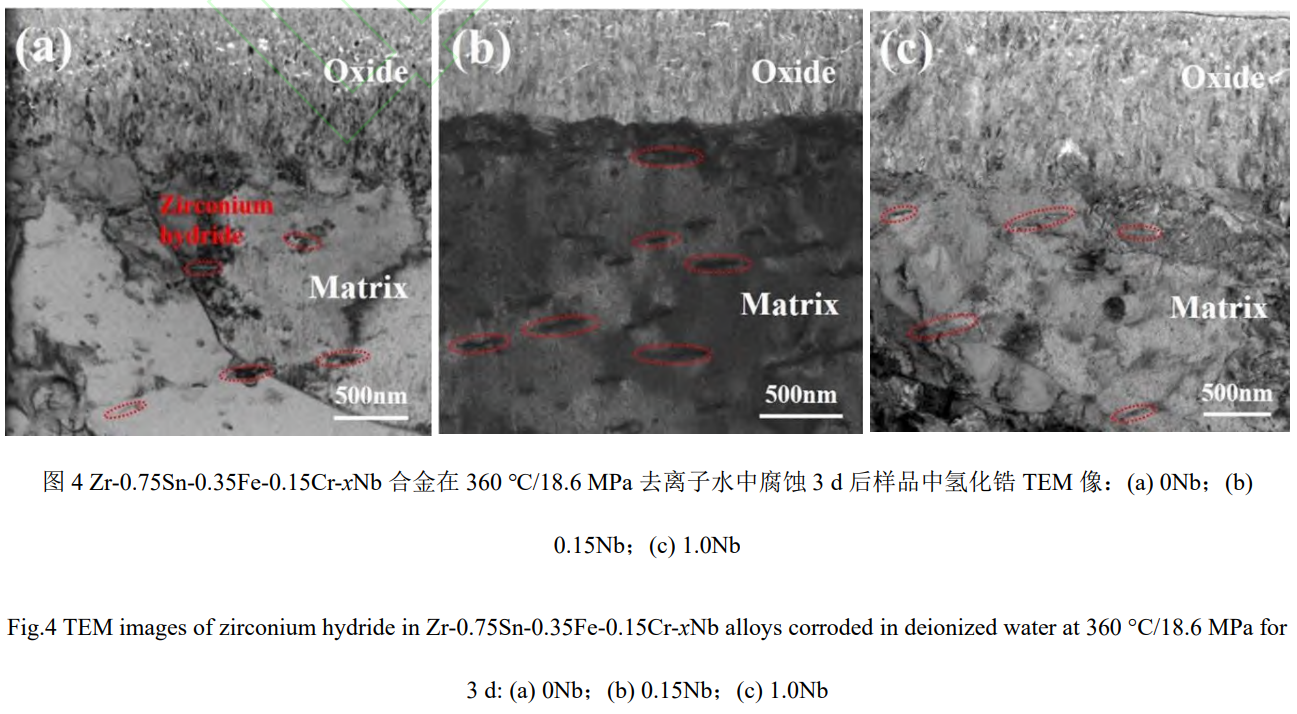

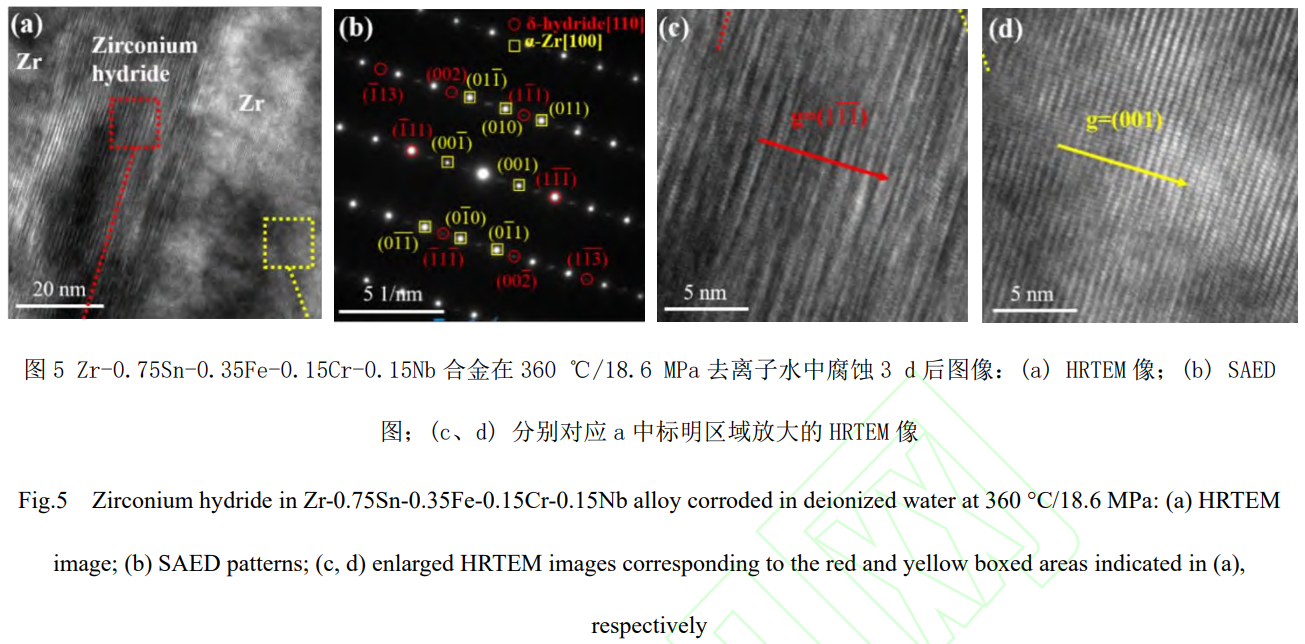

图4是Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金腐蚀3d后O/M界面处氢化锆的TEM像,结果表明氢化锆为针状,其长度方向的尺寸远大于宽度方向。0Nb样品中的氢化锆尺寸约85nm-140nm;0.15Nb样品中的氢化锆尺寸约140nm-210nm;1.0Nb样品中氢化锆尺寸约100nm-200nm,发现含Nb锆合金中的氢化锆尺寸略大。图5是Zr-0.75Sn-0.35Fe-0.15Cr-0.15Nb合金腐蚀3d的O/M界面处氢化锆的HRTEM像和SAED像,结果表明样品中氢化锆为δ相氢化锆,与α-Zr存在共格关系,[100]α-Zr//[110]δ-ZrH,(001)α-Zr//(1-1-1)δZrH。

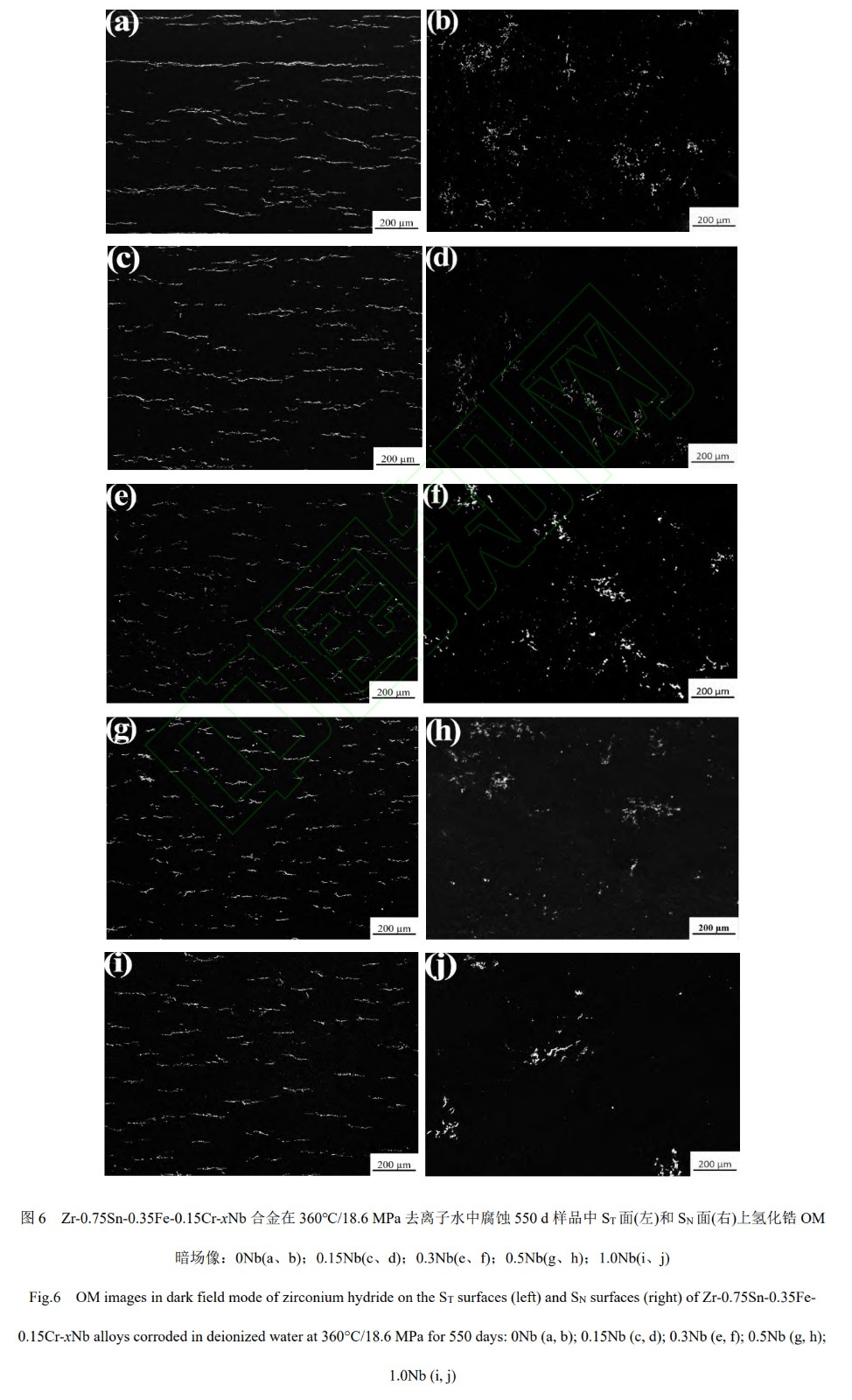

图6是观察到的Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金在360℃/18.6MPa去离子水中腐蚀550d后金属基体中氢化锆的O/M暗场像。腐蚀550d后,样品氢浓度由小到大排列为0.5Nb≈0.3Nb<1.0Nb<0.15Nb<0Nb。暗场像结果显示,ST面氢化锆呈条带状且互相平行分布,SN面氢化锆呈点状聚集成团,两个面氢化锆形貌有明显差异的原因是氢化锆存在惯析面且析出受应力影响。氢化锆的O/M形貌与透射电镜观察的形貌差别很大,这说明条带状氢化锆是由于取向相近的针状氢化锆聚集生长导致的。0Nb样品(CH(t)=87μg/g)ST面聚集生长的氢化锆条带最长约为600μm,条带间距最大约为200μm,部分聚集生长的氢化锆长度相对较短且间距较小;0.15Nb样品(CH(t)=40μg/g)ST面聚集生长的氢化锆条带最长约为300μm,条带间距约为200μm;0.3Nb样品(CH(t)=25μg/g)ST面聚集生长的氢化锆条带最长约为100μm,条带间距约为100μm,氢化锆聚集生长点分布较为均匀;0.5Nb样品(CH(t)=25μg/g)ST面聚集生长的氢化锆条带最长约为100μm,条带间距约为100μm;1.0Nb样品(CH(t)=36μg/g)ST面聚集生长的氢化锆条带最长约为200μm,条带间距约为200μm。含Nb样品中聚集生长的氢化锆条带尺寸明显小于不含Nb样品。这与0Nb样品中氢含量较高,氢化锆偏聚程度较大有一定关系,对比氢浓度接近的0.15Nb与1.0Nb样品,发现1.0Nb样品中聚集生长的氢化锆条带的尺寸要小于0.15Nb样品,说明Nb会增加氢化锆在会ST面的聚集生长点,抑制氢化锆的聚集生长。SN面氢化锆呈点状聚集呈团,0Nb样品氢化锆点状聚集密集且团与团之间间距较小,含Nb样品中氢化锆点状聚集成团的密集度小于0Nb样品,这与样品ST面的结果一致。说明Nb会抑制氢化锆在锆合金中的聚集生长。

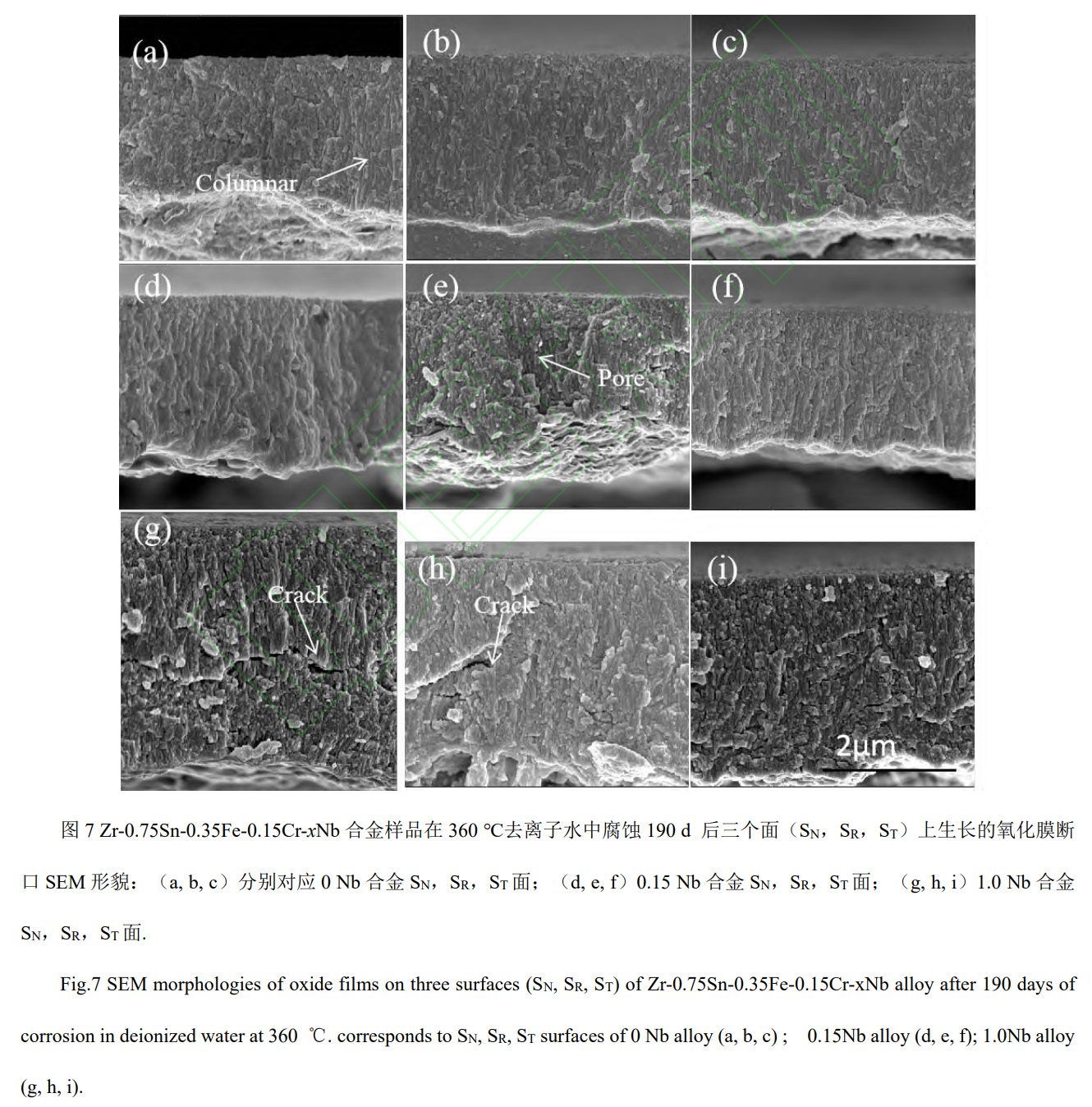

锆合金与水反应产生氢气,氧化膜/水介质和氧化膜/金属界面处的反应速率受电子、空位、氢离子和阳离子迁移速率的影响。腐蚀过程中H2O分解成H+和O2-,O2-通过氧空位吸附在氧化膜/水界面处,并通过氧化膜向O/M界面迁移,在O/M界面处与金属锆发生反应产生锆氧化物和自由电子。H+一部分吸附在氧化膜/水界面附近并与自由电子结合产生氢气释放到介质当中,另一部分通过氧化膜向迁移O/M界面处产生H并向金属基体内部扩散。这部分氢原子被基体吸收或当超出基体固溶含量时以氢化锆的形式析出。Nb对氧化膜阻氢能力的影响和O/M界面处氢向基体传递的影响都会改变锆合金基体的吸氢量。氧化膜的性能对锆合金的吸氢至关重要,图7是Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金在360℃去离子水中腐蚀190d后样品SN、SR、ST三个面上生长的氧化膜断口SEM形貌。可以看出0Nb合金、0.15Nb合金和1.0Nb合金三个面(SN,SR,ST)上生长的氧化膜厚度分别为(2.3μm,2.5μm,2.5μm),(2.6μm,2.7μm,2.4μm)和(3.6μm,3.2μm,2.9μm),从形貌上看三种合金的氧化膜差别不大,即都由等轴晶和柱状晶组成,靠近氧化膜外表面都有一层疏松的等轴晶,氧化膜中都存在微孔隙。因此从氧化膜显微形貌上看,未能体现氧化膜对氢的阻挡作用差异。由于氢原子半径小,需要从合金元素对氧化锆半导体掺杂后,氧化膜对质子的传导性方面分析,在Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金中Nb添加量为0.15%时,Nb主要以固溶的形式存在。当基体氧化后,固溶的Nb也会随之氧化。XANEA实验结果表明ZrNb合金在蒸汽条件下氧化后Nb的价态小于+4价,低于ZrO2中Zr的价态,氧化铌容纳了多余的空位电荷,减少了氧化物中的正空间电荷,因此Nb在固溶体中起到了电荷补偿作用,从而减少H+向基体中的扩散,提高了氧化膜阻挡氢向基体的扩散能力[13]。当Nb添加量达到0.3%时Nb便会以Zr(Fe,Cr,Nb)2相的形式析出(见表2),氢容易在析出相附近的基体中析出[14-16]。王锦红等研究了十种合金的可逆吸放氢能力,发现由强到弱依次为:Zr(Nb,Fe)2>Zr2(Fe,Ni),ZrCr2,(Zr,Nb)2Fe,Zr(Fe,Cr)2[Fe/Cr=0.5]>ZrFe2,Zr(Fe,Cr)2[Fe/Cr=2],β-Nb,Zr2Cu,纯Zr[17-18]。0Nb样品中的析出相主要为Zr(Fe,Cr,)2相,0.3Nb和0.5Nb样品中开始出现Zr(Fe,Cr,Nb)2相,Nb的加入提高了析出相可逆吸放氢的能力,即提高了析出相传递氢原子的能力。这将导致在O/M界面处形成的氢原子或通过氧化膜扩散到达O/M界面的氢原子可通过锆合金中的第二相被快速捕获,而捕获的氢在界面应力、温度、和氢浓度变化的情况下很容易又被重新释放传递至金属基体内部,对锆合金腐蚀时的吸氢行为产生影响。而析出相可逆吸放氢能力的提高有利于基体吸氢,同时可以增加氢化锆的形核点,从而抑制氢化锆条带的聚集长大(图6),进而改善因氢化锆偏聚造成的局部氢浓度过高的情况。氢化锆的惯析行为必然会导致其本身在腐蚀过程中产生腐蚀各向异性,若在腐蚀过程中氢化锆未发生溶解,必然会对腐蚀各向异性产生影响。氢化锆在锆合金冷却过程中的析出温度和加热过程中的溶解温度存在很大差异,锆合金中氢化锆的溶解温度明显高于析出温度,当合金中氢含量约为50ppm时,氢化锆的溶解温度比析出温度高约80℃[18],氢化锆溶解温度与析出温度的差异与氢化锆在合金基体中的局部浓度有关,局部浓度差异越大,溶解温度与析出温度差越大。因此Nb通过改善氢化锆在锆合金中分布均匀程度也可以提高锆合金的耐腐蚀性能。

3、结论

3、结论

本研究通过在Zr-0.75Sn-0.35Fe-0.15Cr合金基础上添加0%~1.0%Nb研究Nb对该合金在360℃/18.6MPa去离子水中腐蚀吸氢的影响。主要结论如下:

(1)腐蚀初期,Zr-0.75Sn-0.35Fe-0.15Cr-xNb样品的吸氢分数在71.8%~88.9%,腐蚀580d后,合金样品的吸氢分数在15%~24.8%,随着腐蚀的进行,样品的吸氢能力逐渐减弱,说明氧化膜具有阻挡氢扩散的能力。添加Nb含量不低于0.3%才能降低Zr-0.75Sn-0.35Fe-0.15Cr合金的腐蚀吸氢能力。

(2)锆合金基体中的氢化锆为面心立方结构的δ相,α-Zr和δ相氢化锆的取向关系为[100]α-Zr//[110]δZrH,(001)α-Zr//(1-1-1)δ-ZrH。

(3)添加0.15%~1.0%Nb可以抑制SN面氢化锆的团聚,减小ST面聚集生长的氢化锆条带的尺寸,进而改善因氢化锆偏聚造成的局部氢浓度过高的情况。

REFERENCES

[1] 刘建章.《核结构材料》.核结构材料[M].北京:化学工业出版社,2007: 5-19

Liu J Z.《Nuclear structural materials》. Nuclear structural materials[M]. Beijing: Chemical Industry Press, 2007: 5-19

[2] 崔怡然, 杨忠波. 氢对核用锆合金力学性能的影响[J]. 材料导报, 2022, 36: 1-5

Cui Y R, Yang Z B. Effect of hydrogen on mechanical properties of Zirconium Alloys for nuclear reactors[J]. Materials Re-ports, 2022, 36: 1-5

[3] Mueller W M, Blackledge J P, Libowitz G G. Metal Hydrides[M]. New York: Academic Press, 1968: 312

[4] Kim Y S, Matvienko Y G, Cheong Y M, et al. Model of the threshold stress intensity factor, KIH, for delayed hydride cracking of Zr-2.5Nb alloy[J]. Journal of Nuclear Materials, 2000, 278(2-3): 251

[5] 徐诗彤, 姚美意, 毛亚婧, 等. 预渗氢对 Zr-4 合金在 360 ℃/LiOH 水溶液中耐腐蚀性能的影响[J]. 稀 有金属材料与工程,2021, 50(2): 670-678

Xu S T, Yao M Y, Mao Y J, et al. Effect of pre-charging hydrogen on corrosion resistance of Zircaloy-4 in LiOH aque-ous solution at 360 °C[J]. Rare Metal Materials and Engineering, 2021, 50(2): 670-678

[6] Blat M, Legras L, Noel D, et al. Contribution to a better understanding of the detrimental role of hydrogen on the corrosion rate of Zircaloy-4 cladding materials[C]. Zirconium in the Nuclear Industry: Eleventh International Symposium[C]. Philadelphia: ASTM STP 1295, 1996: 319

[7] Kido T. A study on enhanced uniform corrsion of Zircaloy-4 cladding during high burnup operation in PWRS[C]. Environmental Degradation of Materials in Nuclear Power Systems: Sixth International Symposium. San Diego: Springer, 1993: 1

[8] Motta G A. Zirconium in the Nuclear Industry: Ninth International Symposium[C]. Philadelphia: ASTM STP 1132, 1991: 566

[9] 黄娇. Nb 对 Zr-Sn 系锆合金腐蚀各向异性行为的影响[D]. 上海: 上海大学, 2018 Huang Jiao. Effect of Nb on the corrosion anisotropy behavior of Zr-Sn series zirconium alloys[D].Shanghai: Shanghai University, 2018

[10] Yao M Y,Wang J H, Peng J C, Zhou B X, Li Q, Study on the role of second phase particles in hydrogen uptake behavior of zirconium alloys,Journal of ASTM International,2011,8(2):466-494.

[11] Couet A, Motta A T, Gabory B D, et al. Microbeam X-ray absorption near-edge spectroscopy study of the oxidation of Fe and Nb in zirconium alloy oxide layers [J]. Journal of Nuclear Materials, 2014, 452 (2014) : 614-627

[12] I.A.E. Agency, Waterside corrosion of Zirconium, IAEA-TECDOC-996, 1998.

[13] 姚美意, 周邦新, 李强, 等. 第二相对 Zr-4 合金在 400 ℃过热蒸汽中腐蚀时吸氢行为的影响[J]. 稀有 金属材料与工程, 2007, 36(11): 1915-1919

Yao M Y, Zhou B X, Li Q, et al. Effect of the second phase particles on the hydrogen absorption of Zircaloy-4 alloy cor-roded in super-heated steam of 400℃[J]. Rare Metal Materials and Engineering, 2007, 36(11): 1915-1919

[14] 彭剑超, 李强 ,刘仁多, 等. Zr-4 合金中氢化物析出长大的透射电镜原位研究[J]. 稀有金属材料与工 程, 2011, 44(8): 1377-1381

Peng J C, Li Q, Liu R D, et al. In situ investigation of hydride precipitation and growth in Zircaloy-4 by transmission electron microscopy[J]. Rare Metal Materials and Engineering, 2011, 44(8): 1377-1381

[15] Jones C, Tuli V, Shah Z, et al. Evidence of hydrogen trapping at second phase particles in zirconium alloys [J]. Scientific Re-ports, 2021, 11: 4370

[16] 王锦红, 姚美意, 周邦新, 等. Zr-Sn 系合金在过热蒸汽中的腐蚀吸氢行为研究[J]. 稀有金属材料与工 程, 2011, 40(5): 833-838

Wang J H, Yao M Y, Zhou B X, et al. Hydrogen absorption behavior of Zircaloy corroded in super-heated steam[J]. Rare Metal Materials and Engineering, 2011, 40(5): 833-838

[17] 王锦红, 姚美意, 周邦新,等. Fe/Cr 比对 Zr(Fe,Cr)2 吸氢性能的影响[J]. 稀有金属材料与工程,2011, 40(6): 1084

相关链接

- 2024-12-24 锆合金棒端塞焊电弧痕对焊接质量的影响分析

- 2024-11-18 水中溶解氧对低锡中铌锆合金氧化膜显微组织和电化学性能的影响

- 2024-10-12 锆合金表面高温抗氧化涂层研究现状与展望

- 2024-07-11 锆合金摩擦磨损性能的研究进展

- 2024-06-20 先进表征技术在锆合金显微组织研究中的应用进展

- 2024-06-03 锆合金薄板材兰姆波探伤工艺研究

- 2024-05-27 工业级锆及锆合金性能研究现状

- 2024-05-15 连续退火对再加工锆合金棒锆锻件等锆合金腐蚀性能的影响

- 2024-05-06 锆合金的研发历史、现状及发展趋势

- 2024-03-26 锆棒锆板锆锻件等锆合金材料加工技术及应用研究