锆(Zr)及其合金具有比强度高、密度小、吸收热中子面积小、热膨胀系数小和耐腐蚀性能良好等优点,已被应用于航空航天、核工业和航海等特殊领域[1-2]。由于航空、航天等服役环境非常复杂,作为结构件使用的锆合金容易发生磨粒磨损,甚至严重塑性变形。为此,众多研究者在如何提高锆合金的耐磨性能以满足结构件长期服役要求方面开展了大量的研究,并取得了诸多卓有成效的结果。本文简要概述了锆合金耐磨性能的研究进展,对锆合金的摩擦磨损机制、影响因素和摩擦磨损性能的优化方法进行阐述和总结,为锆合金耐磨性能的研究提供基础和理论指导。

1、锆合金的摩擦磨损机制及其影响因素

磨损是金属或合金的主要失效形式,通常将磨损机制划分为磨粒磨损、黏着磨损、疲劳磨损、腐蚀磨损和微动磨损等。一般而言,表面硬度可体现耐磨粒磨损性能的强弱,当摩擦副表面压力较大时易发生黏着磨损,而长期处于载荷循环或腐蚀介质等环境下可产生疲劳磨损或腐蚀磨损。锆合金的摩擦磨损机制主要分为:粘着磨损、磨粒磨损、分层磨损和疲劳磨损[3-5]。在摩擦运动过程中,由于锆合金的高塑性在相互的摩擦力作用下发生轻微的粘着磨损和磨粒磨损;随着载荷的增加,合金会由粘着磨损和磨粒磨损转变为分层磨损;由于表面断裂、大量的摩擦热的产生和尖锐的磨损碎片,合金由分层磨损发生脱层现象,即最后转变为疲劳磨损。合金的工作环境和条件不同,其产生的磨损机制也不同,一般情况下,合金在长时间服役过程中会伴随着多种磨损形式的发生[6-7]。

载荷、速度和温度等因素均会影响锆合金的摩擦磨损行为。H.Zhong等[8]研究发现,在0.39~1.17m/s的滑动速度转变条件下,ZrTiAlV合金的摩擦系数会先增加后减小;而随着载荷的增加,其摩擦系数会逐渐降低,磨损机制由磨粒磨损转变为分层磨损和严重塑性变形。H.Zhong等[9]研究了温度对锆合金的摩擦磨损性能的影响,研究结果表明,锆合金的磨损率会随环境温度的升高而增加,主要磨损机制由磨粒磨损转变为粘着磨损;还发现适当提高环境温度,会使合金表面形成摩擦氧化层,从而对合金起到保护作用。K.Miyoshi[10]研究表明,当两个光滑、原子级洁净的固体表面在一定载荷作用下相互接触时,两个表面的原子会在某个点相互接触,产生原子间作用力并在这些接触点造成粘着作用。在真空环境下,原子级洁净的表面相互接触时会产生非常强的粘着力,导致摩擦力和摩擦系数急剧上升。

王文强[11]研究了ZrTiAlV合金经过时效处理后对摩擦磨损性能的影响,发现ZrTiAlV合金在真空条件下的磨损量远低于室温大气下的磨损量,在室温大气下的磨损机制均为磨粒磨损,而在真空下的磨损机制为粘着磨损。

2、锆合金摩擦磨损性能的优化方法

2.1表面处理

近年来,激光熔覆、高温氧化以及喷丸等表面处理工艺常用于提高金属材料的表面性能。研究结果表明,通过激光表面处理的Zr-4合金可在表面形成板条状淬火马氏体组织,进而提高了合金表面硬度和耐磨性[12]。X.Y.Ai等[13]开发了一种双层辉光等离子体冶金无氢渗氮方法,可在ZrTiAlV合金表面形成一层由TiN相、Ti2N相和ZrN相组成的均匀致密的渗氮层,其厚度约为580μm,从而使合金表面硬度和耐磨性得到了大幅度提高。曾奇锋等[14]利用喷丸和微弧氧化对Zr-Sn-Nb合金管材进行表面改性,结果表明,经喷丸处理后的合金表面会形成一层均匀的强化层,而经过微弧氧化处理后合金表面可生成一层厚度约为3.4μm的致密陶瓷型ZrO膜,使得Zr-Sn-Nb合金的表面硬度分别提高了15%和60%,磨损体积分别降低了6%和65%。W.F.Cui等[15]对ZrTi合金在空气中进行500℃×2h的热氧化处理后,发现热氧化的ZrTi合金比未热氧化的样品更具抗磨性,摩擦系数和磨损率分别降低了30%和90%。

2.2合金化

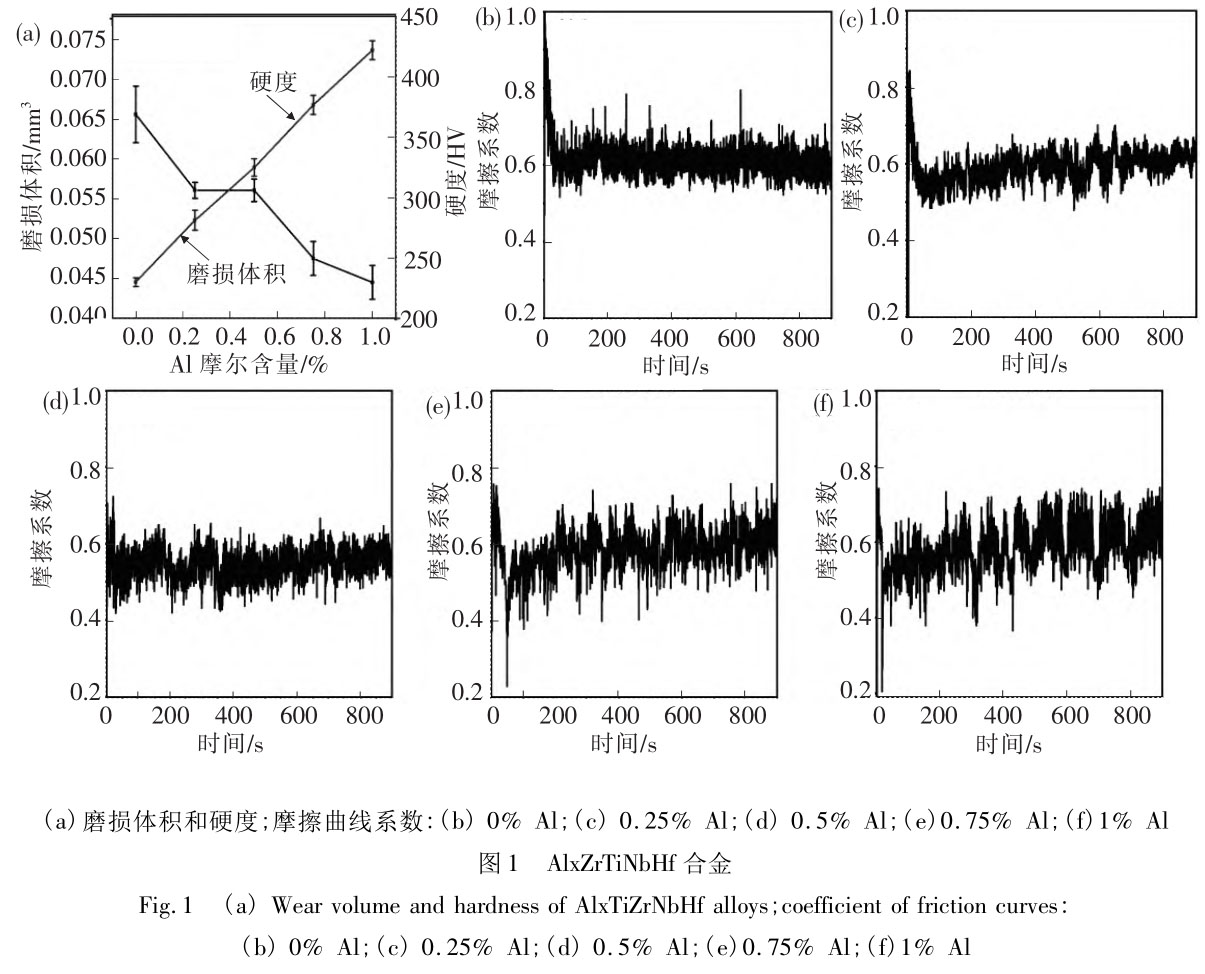

合金化是材料提升耐磨性的方式之一,锆合金中常加入Al、Fe、Ti、Mo、V、Nb等固溶元素或B、C、O等微合金元素来提高基体的耐摩擦磨损性能。例如,V.Bhardwaj等[16]通过电弧熔炼技术制备了一系列加入不同Al含量的AlxZrTiNbHf合金(摩尔比x=0,0.25,0.50,0.75,1),发现添加Al元素会使合金产生氧化物碎屑的积累以及形成高硬度摩擦层,减少了表面之间的磨损。Al含量(摩尔比)由0增加到1时,合金的摩擦系数由0.61降低至0.58,平均磨损体积损失由0.065mm3降低至0.044mm3,合金的耐磨性有所提高,其磨损机制是氧化磨损,如图1所示。Q.Zhou等[17]通过在Zr-Cu-Ni-Al合金中添加Fe元素,形成分离氧化层诱导相进而提高耐磨性,添加Fe元素的锆合金由于其均匀变形和耐损伤而获得高耐磨性。此外,未添加Fe的锆合金表面形成微量的摩擦氧化物颗粒;而添加5ω%Fe的磨损表面有大量的摩擦氧化物斑块,其磨损机制由磨粒磨损转变为氧化磨损,可以形成具有减磨能力的连续化学摩擦层。摩擦氧化层在相分离的BMG中出现并发挥作用,导致COF降低和良好的磨损性能。

S.Tkachenko等[18]通过添加Si元素在锆合金表面获得过渡层,得到了摩擦系数较小且摩擦性能稳定的含硅锆合金。其中,Ti-6Si-5Zr合金具有最低的磨损、最稳定的摩擦以及最低的摩擦系数(约为0.1),其磨损率是商用Ti-6Al-4V合金的1/2~1/7,磨损表面的SEM分析表明,其磨损机制以磨料磨损为主,该合金中的硅化物颗粒有助于提高耐磨性,这是由转移过程造成的,转移过程将最初光滑的球转变为粗糙的磨料表面。

2.3热处理

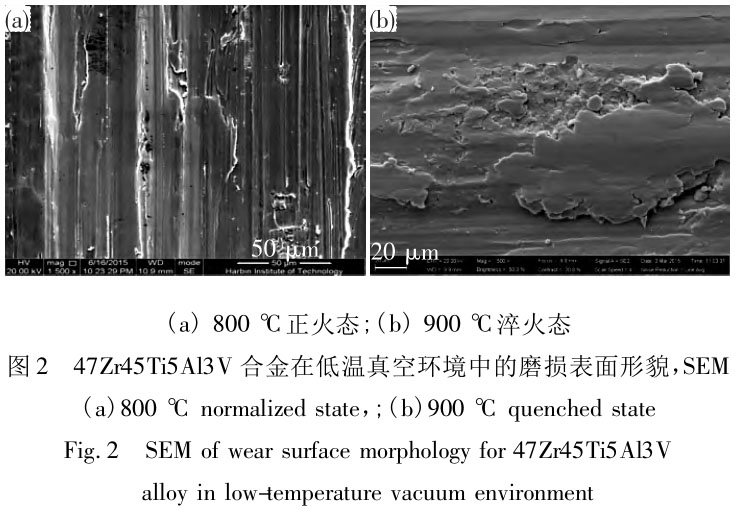

与其他工艺相比,热处理一般不改变材料形状和整体化学成分,而是通过改变内部显微组织或表面化学成分,以赋予材料更优的使用性能。锆合金通过热处理工艺可实现具有不同晶格类型的α相、β相比例以及晶粒尺寸的有效调控,进而改善锆合金的耐摩擦磨损性能。刘冉等[19]研究了固溶+时效态的锆合金,发现时效强化相的析出可促使基体耐磨性能得到提高。S.X.Liang等[20]采用退火热处理工艺对ZrTiAlV合金的性能进行优化,研究了不同退火工艺下Ti-20Zr-6.5Al-4V(TZ20)合金的摩擦系数、重量损失、比磨损率和磨损机理,发现退火后合金具有良好的大气耐磨性。胡东东[21]的研究结果表明,具有β单相组织的800℃正火态和900℃淬火态47Zr45Ti5Al3V合金具有较优异的耐磨性能,磨损机制主要以磨粒磨损和粘着磨损为主,如图2所示。

这是由于单相组织塑性好,且单相组织不利于疲劳磨损过程中的裂纹形核,有效缓解了合金的剥层磨损,使得合金的耐磨性得到明显提高。梁松等[22]研究了热处理对57Zr-5Nb-15.4Cu-12.6Ni-10Al(玻璃化转变温度Tg=673K,晶化温度Tx=733K)块体非晶合金硬度及摩擦磨损性能影响,发现锆合金的耐磨性能优于部分晶化与完全晶化的合金,且当退火温度低于并接近玻璃化转变温度时,其耐磨性能最好。

3、总结与展望

本文简要介绍了摩擦试验的滑动速度、载荷及温度对锆合金摩擦磨损性能的影响,发现适当提高环境温度可对锆合金起到保护作用;概括了表面处理、合金化以及热处理等在改善锆合金耐磨性能的研究成果。目前,就如何提高锆合金的耐磨性已经取得许多研究成果,但研究工作还不够深入,对其摩擦磨损行为和失效机理还不甚清楚,亟待进一步研究;而且对抗耐磨性锆合金的制备工艺和增强锆合金耐磨性的机理还滞留在理论基础研究,并未投入到实际应用中。还需进一步深入研究锆合金的摩擦磨损特性,总结锆合金磨损和失效的规律,以充实和丰富锆合金耐磨性的基础理论和技术应用。

参考文献

[1] 李佩志,田振业,石玉峰. 锆及锆合金的现状和发展[J].稀有金属材料与工程,1984(1):65 -82.

[2] 冯志浩,夏超群,张新宇,等. 高强韧锆合金的发展与应用[J]. 材料科学与工艺,2018,26(2):1 -8.

[3] 陈伟荣,王英敏,羌建兵,等. Zr 基大块非晶合金的摩擦磨损性能[J]. 摩擦学学报,2003,23(1):14 -17.

[4] Yang L Q,Zhong H,Lv G,et al. Dry sliding behavior of a TiZr-based alloy under air and vacuum conditions[J].Journal of Materials Engineering and Performance,2019,28(6):3402 -3412.

[5] 高雯. 锆合金包壳和 GH4169 镍基合金的微动摩擦磨损性能研究[J]. 核动力工程,2020,41(4):85 -90.

[6] Liang S X,Yin L X,Zheng L Y,et al. Tribological behavior and wear mechanism of TZ20 titanium alloy after various treatments[J]. Journal of Materials Engineering &Performance,2018,27(9):4645 -4654.

[7] 徐松. 浅谈金属材料摩擦磨损的影响因素[J]. 中国高新技术企业,2010(6): 187 -188.

[8] Zhong H,Dai L Y,Yang Y J,et al. Vacuum tribological properties of Ti-20Zr-6. 5Al-4V alloy as Influenced by sliding velocities[J]. Metallurgical and Materials Transac-tions A,2017,48A(11):5678 -5687.

[9] Zhong H,Yang L Q,Yue Y,et al. Investigation on the unlubricated sliding tribological properties of Ti-20Zr-6.5Al-4V alloy at elevated temperatures[J]. Metals and Ma-terials International ,2020,26(12):1766 -1778.

[10] Miyoshi K. Considerations in vacuum tribology (adhesion,friction,wear and solid lubrication in vacuum)[J].Tribology International,1999,32(11): 605 -616.

[11] 王文强. Zr702 和 ZrTiAlV 合金低温力学行为[D]. 哈尔滨: 哈尔滨工业大学,2013.

[12] 赵雅琳,刘建章. 激光表面处理对 Zr-4 合金板材疖状腐蚀的影响[J]. 稀有金属材料与工程,1996,25(4):46 -48.

[13] Ai X Y,Lin H L,Zhang B,et al. Hydrogen-free nitriding of ZrTiAlV by double glow plasma discharge improving the wear resistance[J]. Materials Science and Technology,2018,34(11/12):1303 -1308.

[14] 曾奇锋,陈芙梁,陈磊,等. 表面处理对 Zr-Sn-Nb 合金耐磨损和耐腐蚀性能的影响[J]. 腐蚀与防护,2020,41(9):27 -31,38.

[15] Cui W F,Shao C J. The improved corrosion resistance and anti-wear performance of Zr-xTi alloys by thermal oxidation treatment[J]. Surface and Coatings Technology,2015,283:101 -107.

[16] Bhardwaj V,Zhou Q,Zhang F,et al. Effect of Al addition on the microstructure,mechanical and wear properties of TiZrNbHf refractory high entropy alloys[J]. Tribology International,2021,160:107031.

[17] Zhou Q,Han W C,Luo D W,et al. Mechanicaland tribo-logical properties of Zr-Cu-Ni-Al bulk metallic glasses with dual-phase structure[J]. Wear,2021,474 -475:203880.

[18] Tkachenko S,Datskevich O,Kulak L,et al. Wear and friction properties of experimental Ti-Si-Zr alloys for biomedical applications[J]. Journal of Mechanical Behav-ior of Biomedical Materials,2014,39:61 -72.

[19] 刘冉,王传婷,高苑,等. 时效温度对 Ti-29Nb-13Ta-4.6Zr合金组织及摩擦磨损性能的影响[J]. 金属热处理,2020,45(4):124 -127.

[20] Liang S X ,Yin L X ,Zheng L Y ,et al . Tribological Behavior and Wear Mechanism of TZ20Titanium Alloy Af-ter Various Treatments[J]. JMEPEG,2018(27):4645 -4654.

[21] 胡东东. 热处理对 ZrTiAlV 合金摩擦磨损行为的影响[D]. 哈尔滨:哈尔滨工业大学,2015.

[22] 梁松,褚武扬,乔利杰. 大块非晶硬度、磨损及摩擦的SPM 研究[A]. 第十一届全国疲劳和断裂学术会议[C]. 2002:197 -199.

相关链接

- 2024-06-20 先进表征技术在锆合金显微组织研究中的应用进展

- 2024-06-03 锆合金薄板材兰姆波探伤工艺研究

- 2024-05-27 工业级锆及锆合金性能研究现状

- 2024-05-15 连续退火对再加工锆合金棒锆锻件等锆合金腐蚀性能的影响

- 2024-05-06 锆合金的研发历史、现状及发展趋势

- 2024-03-26 锆棒锆板锆锻件等锆合金材料加工技术及应用研究

- 2024-03-05 工业级锆棒锆管等锆及锆合金焊接的最新研究进展

- 2024-02-24 锆合金棒材超声异常原因分析

- 2023-12-23 锆棒厂家谈钨锆合金反应结构材料的研究进展

- 2023-12-21 锆棒厂家谈高强韧锆合金的发展与应用