引言

锆合金的热中子吸收截面较低,具有良好的耐腐蚀性能和适中的力学性能,广泛用作水冷核反应堆的燃料包壳材料[1-9]。在一些小型水冷核反应堆中,为了简化系统、节省空间,一般不使用加氢脱氧装置,因此冷却水中的溶解氧含量较高,达到压水堆中的3~19倍[2]。溶解氧含量是影响锆合金腐蚀行为的关键因素之一,一般认为,当环境中的溶解氧含量较高时,锆合金的腐蚀速率较快,耐腐蚀性能较差[1-5]。可以通过成分优化来获得高耐蚀性的锆合金,从而降低溶解氧对合金腐蚀行为的影响。锡元素是锆合金中重要的添加元素,起固溶强化作用,并且可以抵消杂质氮对锆合金性能的不利影响,适量添加还可以提高锆合金的耐腐蚀性能[7-9]。XU等[7]研究发现,Zr-1.0Sn-0.35Fe-0.15Cr-0.15Nb(质量分数/%,下同)合金在400℃过热蒸汽中的耐腐蚀性能最强,溶解氧对腐蚀的促进作用最弱。添加铌元素可以提升锆合金在360℃LiOH水溶液中的耐均匀腐蚀和500℃过热蒸汽中的耐疖状腐蚀性能[10-11];但含铌锆合金的腐蚀行为对溶解氧含量非常敏感,提高溶解氧含量会导致其耐腐蚀性能明显恶化,这与高溶解氧环境中Nb2+向Nb5+加速转化,从而引起氧化膜降解有关[12-15]。综合锡、铌元素的作用,作者设计了新型低锡中铌锆合金,并在含溶解氧环境中对其进行了长达300d的堆外高压釜腐蚀试验,研究了腐蚀后锆合金表面氧化膜的微观结构,并结合离位电化学检测表征了腐蚀后合金的电化学性能,分析了溶解氧对锆合金耐腐蚀性能的影响,以期为评价小型水冷核反应堆燃料包壳用锆合金在富氧水环境中的耐腐蚀性能提供参考。

1、试样制备与试验方法

试验材料为Zr-0.4Sn-0.7Nb-0.3Fe-0.1Cr0.15Mo-0.12O(质量分数/%)低锡中铌锆合金,由上海核工程研究设计院股份有限公司提供。将试验合金进行锻造→β相固溶→热轧→β相水淬→多道次冷轧→中间退火→550℃×5h最终退火,制取尺寸为25mm×20mm×0.6mm的挂片试样。

根据ASTMG2/G2M-06对挂片试样进行预处理:将挂片试样浸泡在丙酮中,取出后用脱脂棉擦去表面杂质、油污等,再用体积比为1∶3∶3∶3的HF+HNO3+H2SO4+H2O混合酸溶液在30~50℃下酸洗至表面光亮均匀,使用去离子水反复清洗,并进行煮沸,最后擦去表面水分,在烘箱中干燥,备用。测量挂片尺寸,称取质量后放入高温高压釜内,采用高压釜动水循环回路进行腐蚀试验[2],试验回路包括室温准备水回路(25℃×0.15MPa)和高温高压釜回路(360℃×20.0MPa)两部分。通过预制水系统向试验回路提供去离子水,并通入体积比为19∶1的氩气+氧气混合气体,使高压釜进水口溶解氧含量(质量浓度)分别保持在300,1000μg.L-1左右。开釜取样时间分别为3,14,42,70,100,130,160,200,230,260,300d,试样取出后采用ME204型电子分析天平称取质量,计算单位表面积腐蚀质量增加。采用FEI-Nano型场发射扫描电子显微镜(SEM)观察氧化膜截面形貌,统计氧化膜厚度。采用AutoLab-AUTM204.S型三电极电化学工作站测试电化学性能,介质为0.5mol.L-1的Na2SO4溶液,工作电极为腐蚀不同时间的试样(工作面积为0.125cm2),参比电极为饱和Ag/AgCl电极,辅助电极为铂电极,动电位扫描范围为−0.8~0.8V,扫描速率为1mV·s−1。当过电位与自腐蚀电流密度之间满足Tafel定律[16]时,计算得到的阴阳极过电位取距离开路电位116~166mV之间较为合理。根据Tafel外推法,使用chi760d软件获取自腐蚀电流密度、自腐蚀电位和极化电阻。在恒定频率1kHz的交流信号下,获取−1~1V电位范围内氧化膜电容与电位的关系曲线,即Mott-Schottky曲线。在交流振幅为50mV的开路电位下进行阻抗谱(EIS)测试,频率范围为0.01Hz~100kHz,使用ZView软件对EIS谱进行拟合。

2、试验结果与讨论

2.1 溶解氧对锆合金腐蚀质量增加的影响

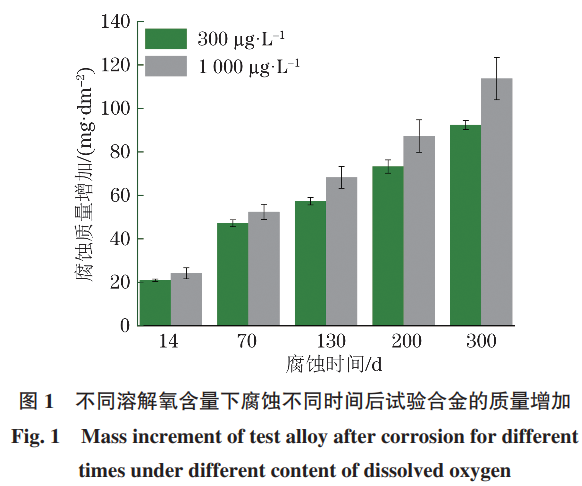

由图1可见:当溶解氧含量较高时,试验合金的腐蚀质量增加较大。这是因为高含量溶解氧环境下,与合金基体反应的氧离子增多,氧化速率加快,且较高的溶解氧含量易使含铌锆合金中的铌离子和铬离子等由低价转变为高价,获得氧化膨胀的Nb2O5与Cr2O3等高价氧化物,从而加快氧化膜内微孔洞的产生,进一步加快腐蚀速率[2,10]。

2.2 溶解氧对锆合金表面氧化膜微观结构的影响

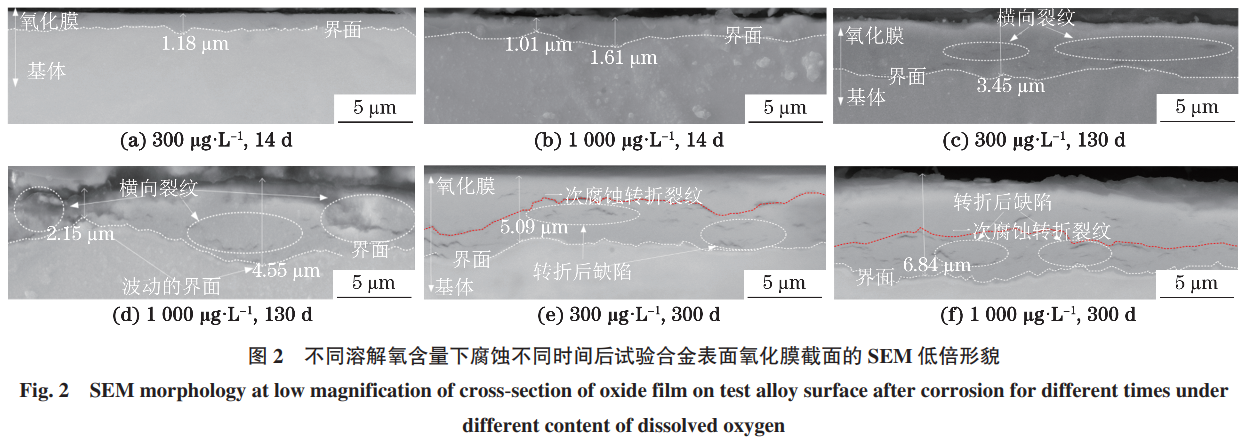

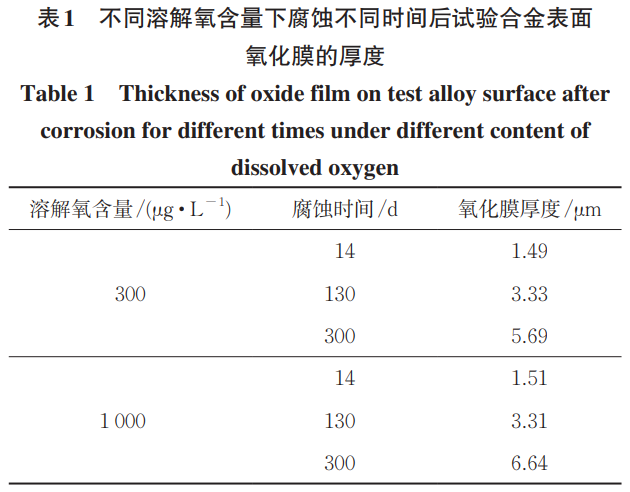

由图2可见:当溶解氧质量浓度为300μg.L−1时,腐蚀14d后,试验合金表面的氧化膜未出现明显的裂纹,氧化膜较薄,氧化膜/基体(O/M)界面无较大起伏;腐蚀130d后,氧化膜出现未横向连通的微裂纹,氧化膜厚度增加,界面较平整;腐蚀300d后,氧化膜出现了大量裂纹,且彼此横向连通,表明已经发生了腐蚀转折,氧化膜厚度达到最大。当溶解氧质量浓度为1000μg.L-1时,腐蚀14d后氧化膜无明显裂纹,氧化膜/基体界面平整且均匀;腐蚀130d后,氧化膜内部出现缺陷,界面出现较大的起伏;腐蚀300d后,氧化膜出现了大量横向连通的裂纹,并呈现明显的“分层”现象,说明已经发生了腐蚀转折。腐蚀转折,即腐蚀动力学转折,转折前后腐蚀动力学规律不同,可以通过微观结构变化等信息判定。结合表1可知:试验合金表面氧化膜的厚度随腐蚀时间延长呈线性增加。

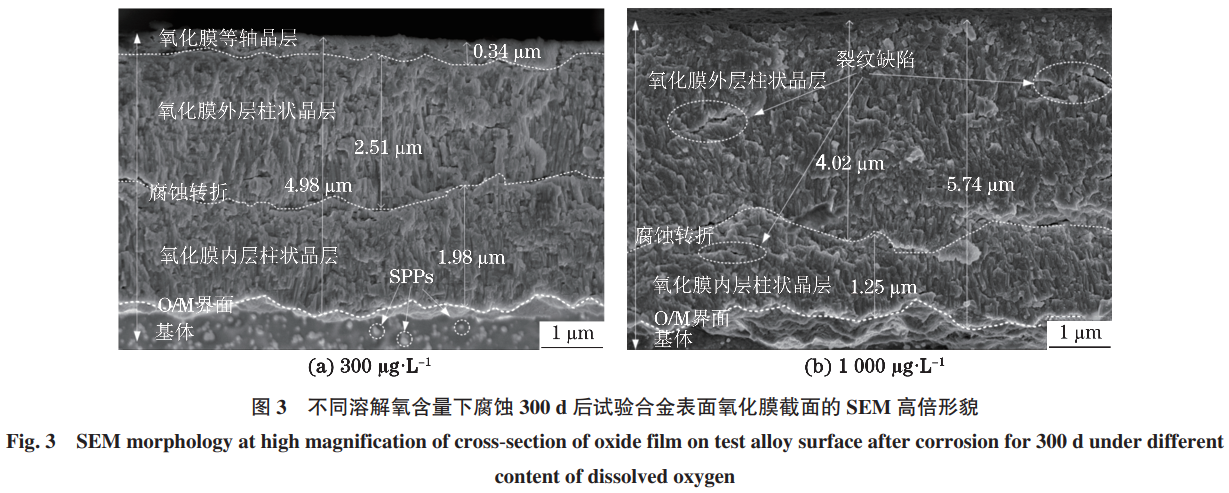

由图3可知:在含溶解氧环境下形成的氧化膜为柱状晶层,溶解氧含量较小时,膜表层有等轴晶层,膜内裂纹较少,溶解氧含量较高时氧化膜内的裂纹数量较多。这是因为在高含量溶解氧环境下,扩散到氧化膜内的氧离子增多,导致晶粒边界处第二相粒子(SPPs)更易受到氧化影响,且铌、铬、铁离子价态升高,发生氧化膨胀,氧化膜内应力增大,导致其在应力释放时产生更多的裂纹缺陷。

2.3 溶解氧对电化学性能的影响

2.3.1 动电位极化曲线

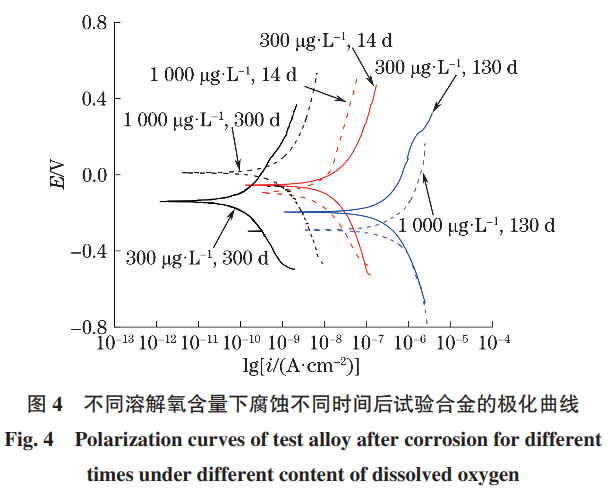

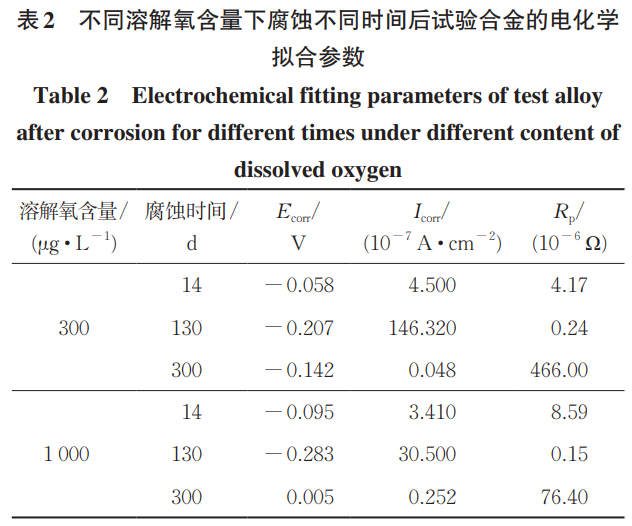

自腐蚀电位Ecorr越正,腐蚀倾向越低,化学稳定性越好;自腐蚀电流密度Icorr越小,腐蚀速率越小。由图4和表2可知:试验合金的自腐蚀电位随着腐蚀时间延长先减小后增大,腐蚀130d时最小,腐蚀倾向最大;当溶解氧质量浓度为300μg.L-1时,腐蚀14d时的自腐蚀电位最大,腐蚀倾向最小,当溶解氧质量浓度为1000μg.L-1时,腐蚀300d时的腐蚀倾向最小;试验合金的自腐蚀电流密度随着腐蚀时间延长先增加后降低,腐蚀300d时的腐蚀速率最慢;随着腐蚀时间延长,极化电阻Rp先减小后增大,腐蚀130d后极化电阻最小,说明此时合金表面的氧化膜最疏松多孔,因此腐蚀最快。可知,氧化膜的保护性并不完全随着氧化膜厚度(侵蚀性介质扩散距离)增加而线性提高。腐蚀130d时的腐蚀速率最快,与氧化膜形成的缺陷通道有关。

2.3.2 氧化膜内载流子浓度

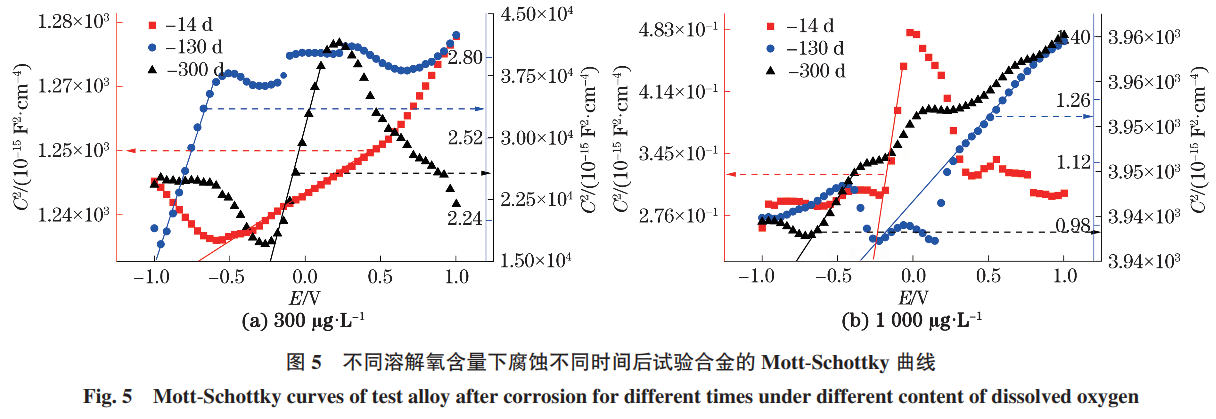

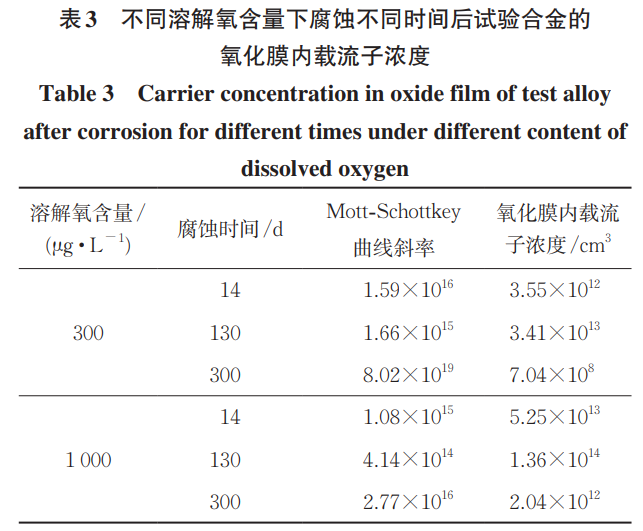

对于在不同溶解氧含量下腐蚀不同时间的试验合金,其Mott-Schottky曲线(见图5,图中C为氧化膜电容)的线性部分拟合后斜率均为正值,说明试验合金表面形成的氧化膜均为N型半导体。由表3可知:随着腐蚀时间的延长,氧化膜内载流子浓度均先增加后减小,在腐蚀130d时最大,腐蚀300d时最小。

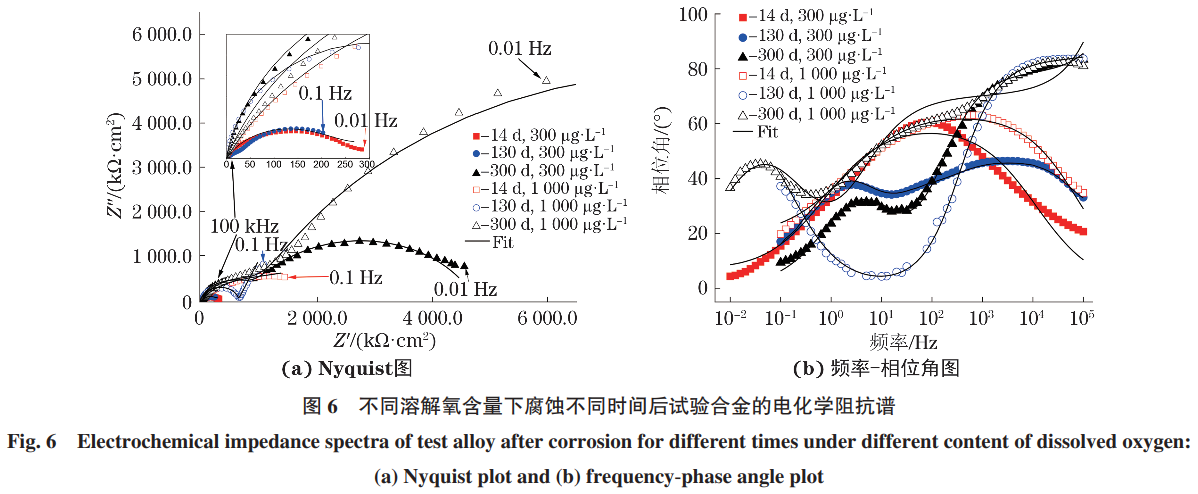

2.3.3 电化学阻抗谱

由图6可知:在含溶解氧环境中腐蚀300d后试验合金的阻抗谱均呈多容抗弧特征,这说明其表面形成的氧化膜由外部疏松层和内部致密层组成,已经发生腐蚀转折;较高溶解氧含量下的阻抗谱容抗弧数量较多,说明形成的氧化膜缺陷更多,电化学界面更多,这可能与高溶解氧含量下较快的腐蚀速率有关。多容抗弧特征的出现,是由于长时间腐蚀后,锆合金表面氧化膜存在腐蚀动力学循环特征,即四方相氧化层和单斜相氧化层在氧化膜厚度方向上呈周期性变化[10,17-27]。

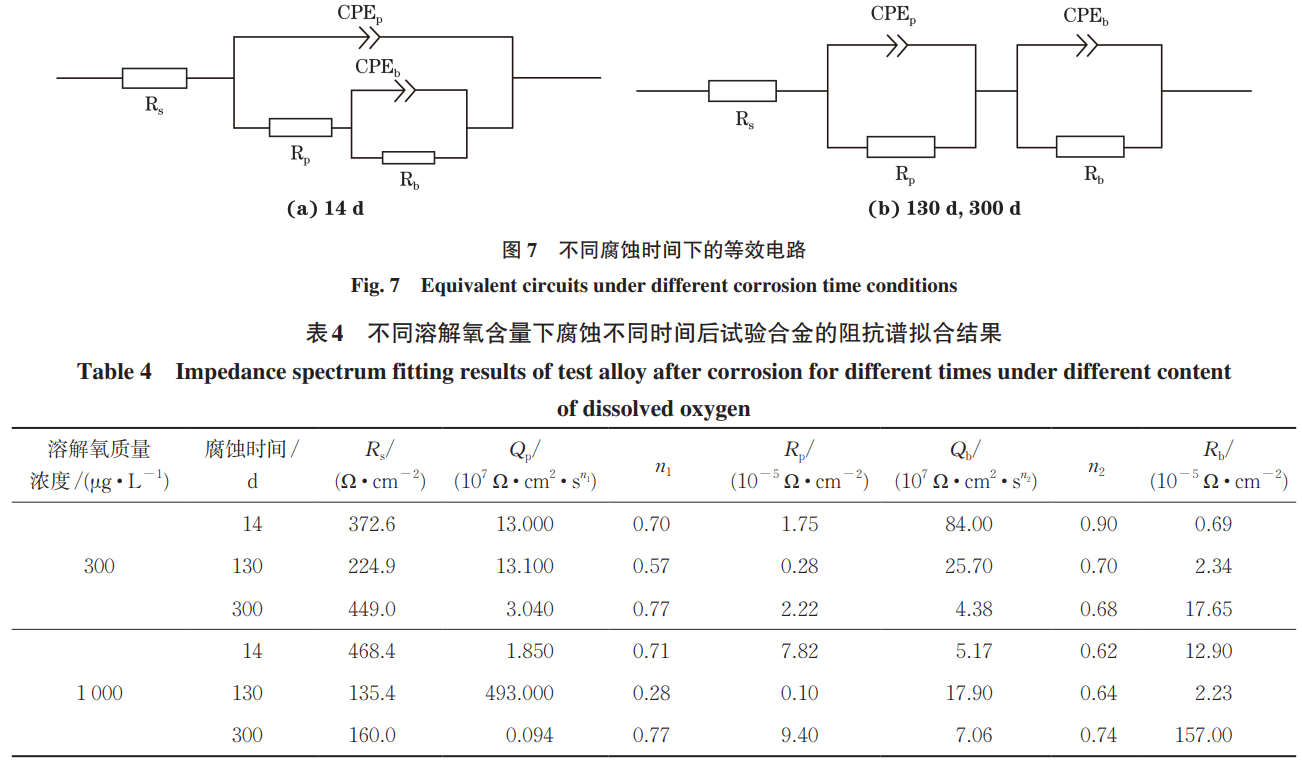

采用如图7所示的等效电路对阻抗谱进行拟合,图中:Rs为溶液电阻元件;CPEp,Rp分别为氧化膜疏松层的常相位角元件和电荷转移电阻元件;CPEb,Rb分别为氧化膜/基体界面致密层的常相位角元件和极化电阻元件。拟合结果见表4,表中:Rs为溶液电阻;Qp为氧化膜电容;Qb为致密层电容;Rp为疏松层的电荷传递电阻;Rb为致密层的极化电阻;n1为氧化膜电容弥散指数;n2为致密层电容弥散指数。由表4可知:在含溶解氧环境中腐蚀130,300d后,试验合金表面致密层的极化电阻远远大于疏松层的电荷转移电阻,这说明氧化膜外部的疏松层对基体的保护作用已丧失,而氧化膜/基体界面处的致密层可以很好地阻止腐蚀性介质对锆合金基体的侵蚀。当溶解氧质量浓度为300μg.L-1时,腐蚀14d时合金的阻抗谱中仅在中频段有1个容抗弧,这是因为氧化膜中缺陷较少,没有应力释放后的二次弛豫,致密的氧化膜能有效阻碍溶液中离子的扩散,电化学过程仅发生在氧化膜的外部疏松层;在腐蚀130d时,阻抗谱中有2个容抗弧,这是氧化膜微观结构演变的结果,与氧化膜腐蚀转折前应力释放导致的二次弛豫相关,而且应力释放会导致氧化膜内缺陷增多,这些缺陷可作为离子的扩散通道,导致腐蚀速率加快,极化电阻迅速降低,电化学过程发生在氧化膜的外部疏松层和氧化膜/基体界面。腐蚀300d时合金阻抗谱中的2个容抗弧半径增加,氧化膜呈现“双层”结构,内部致密层也出现应力松弛后的缺陷。当溶解氧含量为1000μg.L-1时,腐蚀14,130d时的阻抗谱特征与溶解氧含量为300μg.L-1时相似,但腐蚀130d时氧化膜/基体界面出现较大起伏,这可能是由氧化膜/基体界面处的应力释放引起的四方相向单斜相转变导致的;腐蚀300d时,氧化膜中因应力松弛而产生的缺陷增多,且在阻抗谱中出现3个容抗弧,这是因为离子在到达氧化膜/基体界面前,在内层柱状晶外表面(腐蚀转折标志的裂缝处)先产生了1个电化学过程,所以多了1个容抗弧,电化学过程发生在氧化膜/溶液表面处、腐蚀转折标志的裂缝处和靠近氧化膜/基体界面致密层处;阻抗谱中高频容抗弧相比腐蚀转折前向更高频率移动,低频容抗弧向更低频移动,这说明在氧化膜/溶液表面处产生电化学过程的位置更“靠外”,致密层处产生电化学过程的位置更靠近氧化膜/基体界面。

3、结论

(1)在较高含量溶解氧环境中腐蚀时,试验合金的腐蚀质量增加较大,耐腐蚀性能较差。

(2)在含溶解氧环境中腐蚀时,试验合金表面氧化膜的厚度随时间呈线性增加,氧化膜内裂纹增多,氧化膜/基体界面起伏加剧;当溶解氧含量较高时,锆合金表面氧化膜内的裂纹数量较多。

(3)在含溶解氧环境中腐蚀130d时,试验合金的自腐蚀电位和极化电阻最小,自腐蚀电流密度最大;合金的耐腐蚀性能不仅与其表面氧化膜厚度有关,还受氧化膜内缺陷影响;在含溶解氧环境中腐蚀300d时,试验合金的阻抗谱呈多容抗弧特征,且较高溶解氧含量下的容抗弧数量较多。

参考文献:

[1] 韦天国,林建康,龙冲生,等. 蒸汽中的溶解氧对锆合金 腐蚀行为的影响[J]. 金属学报,2016,52(2):209-216.

WEI T G,LIN J K,LONG C S,et al. Effect of dissolved oxygen in steam on the corrosion behaviors of zirconium alloys[J]. Acta Metallurgica Sinica,2016,52(2):209-216.

[2] 刘庆冬,张浩,曾奇锋,等. SZA-4和ZIRLO锆合金在360 ℃含氧水环境中的腐蚀行为[J]. 机械工程学报,2019,55(8):88-96.

LIU Q D,ZHANG H,ZENG Q F,et al. Pre-transition corrosion behavior of SZA-4 and ZIRLO alloys in dissolved oxygen aqueous condition at 360 ℃[J]. Journal of Mechanical Engineering,2019,55(8):88-96.

[3] ZHANG J L,HU Y,HUANG J,et al. The corrosion resistance of Zr-0. 7Sn-1Nb-0. 2Fe- xCu-xGe alloys in 360 ℃ lithiated water[J]. Corrosion Science,2016,111:132-138.

[4] HONG H S,MOON J S,KIM S J,et al. Investigation on the oxidation characteristics of copper-added modified zircaloy-4 alloys in pressurized water at 360 ℃[J]. Journal of Nuclear Materials,2001,297(2):113-119.

[5] TEJLAND P,ANDRÉN H O,SUNDELL G,et al. Oxidation mechanism in zircaloy-2:The effect of SPP size distribution[M]//Zirconium in the Nuclear Industry:17th Volume. West Conshohocken,PA:ASTM International,2014:373-403.

[6] LAI P,LU J Q,ZHANG H,et al. The corrosion behavior of M5(Zr‒1Nb-0. 12O) alloy in 360 ℃ water with dissolved oxygen[J]. Journal of Nuclear Materials,2020,532:152079.

[7] XU S T,HUANG J S,PEI W,et al. Effect of oxygen content in 400 ℃ super-heated steam on the corrosion resistance of Zr-xSn-0. 35Fe-0. 15Cr-0. 15 Nb alloys[J]. Corrosion Science ,2022,198:110135.

[8] 姚美意, 李士炉,张欣,等. 添加Nb对Zr-4 合金在500 ℃过热蒸汽中耐腐蚀性能的影响[J]. 金属学报,2011,47(7):865-871.

YAO M Y,LI S L,ZHANG X,et al. Effect of Nb on the corrosion resistance of Zr-4 alloy in superheated steam at 500 ℃[J]. Acta Metallurgica Sinica,2011,47(7):865-871.

[9] ZHONG X Y,LI M C,ZHOU B X,et al. In-situ electrochemical impedance spectroscopy investigations on the early stage corrosion behavior of zircaloy-4 in high-temperature lithiated water[J]. Corrosion Science,2021,182:109223.

[10] 张浩. 锆合金在360 ℃/20 MPa溶氧水中的腐蚀行为研 究[D]. 上海:上海交通大学,2019.

ZHANG H. The corrosion behavior of zirconium alloys in oxygenated water at 360 ℃/20 MPa[D]. Shanghai:Shanghai Jiao Tong University,2019.

[11] KIRAN KUMAR M,AGGARWAL S,KAIN V,et al. Effect of dissolved oxygen on oxidation and hydrogen pick up behaviour:Zircaloy vs Zr‒Nb alloys[J]. Nuclear Engineering and Design,2010,240(5):985-994.

[12] KUMAR M K,AGGARWAL S,BENIWAL D,et al. Localized oxidation of zirconium alloys in high temperature and pressure oxidizing environments of nuclear reactors[J]. Materials and Corrosion,2014,65(3):244-249.

[13] STEHLE H,KADEN W,MANZEL R. External corrosion of cladding in PWRs[J]. Nuclear Engineering and Design,1975,33(2):155-169.

[14] PROFF C,ABOLHASSANI S,LEMAIGNAN C. Oxidation behaviour of zirconium alloys and their precipitates:A mechanistic study[J]. Journal of Nuclear Materials,2013,432(1/2/3):222-238.

[15] OSKARSSON M,AHLBERG E,ANDERSSON U, et al. Characterisation of pre-transition oxides on zircaloys[J]. Journal of Nuclear Materials,2001,297(1):77-88.

[16] OSKARSSON M,AHLBERG E,PETTERSSON K. Oxidation of zircaloy-2 and zircaloy-4 in water and lithiated water at 360 ℃[J]. Journal of Nuclear Materials,2001,295(1):97-108.

[17] BRUG G. The analysis of electrode impedances complicated by the presence of a constant phase element[J]. Journal of Electroanalytical Chemistry,1984,176(1/2):275-295.

[18] MACÁK J,NOVOTNÝ R,SAJDL P,et al. Electrochemical study of pre- and post-transition corrosion of Zr alloys in PWR coolant[C]//BUSBY JT,ILEVBARE G,ANDRESEN PL. Proceedings of the 15th International Conference on Environmental Degradation of Materials in Nuclear Power Systems: Water Reactors. Cham:Springer,2011:655-663.

[19] KRAUSOVÁ A,MACÁK J,SAJDL P,et al. In situ electrochemical study of Zr1Nb alloy corrosion in high temperature Li + containing water[J]. Journal of Nuclear Materials,2015,467:302-310.

[20] RENČIUKOVÁ V,MACÁK J,SAJDL P,et al.Corrosion of zirconium alloys demonstrated by using impedance spectroscopy[J]. Journal of Nuclear Materials,2018,510:312-321.

[21] BARBERIS P,FRICHET A. Characterization of zircaloy-4 oxide layers by impedance spectroscopy[J]. Journal of Nuclear Materials,1999,273(2):182-191.

[22] FORSBERG S,AHLBERG E,LIMBÄCK M. Studies of corrosion of cladding materials in simulated BWR environment using impedance measurements[J]. Journal of ASTM International,2007,4(9):1-22.

[23] COUET A,MOTTA A T,AMBARD A,et al. In-situ electrochemical impedance spectroscopy measurements of zirconium alloy oxide conductivity:Relationship to hydrogen pickup[J].Corrosion Science,2017,119:1-13.

[24] 钟祥玉,杨波,李谋成,等. Zr-4合金表面氧化膜的电 化学阻抗谱特征[J]. 稀有金属材料与工程,2010,39(12):2165-2168.

ZHONG X Y,YANG B,LI M C,et al. EIS characterization of the oxide film on Zr-4 alloy surface in super-heated steam[J]. Rare Metal Materials and Engineering,2010,39(12):2165-2168.

[25] VERMOYAL J J,HAMMOU A,DESSEMOND L, et al. Electrical characterization of waterside corrosion films formed on ZrNb(1%)O(0. 13%)[J]. Electrochimica Acta,2002,47(17):2679-2695.

[26] LIAO J J,ZHANG W,ZHANG J S,et al. Mechanisms investigation of cathodic-anodic coupling reaction of Zr-H2O at 360 ℃ by long-term in situ electrochemical polarization analyses[J]. Corrosion Science,2021,190:109635.

[27] KWON O H,SHIN J H,JANG C,et al. Effect of Nb on the electrical resistivity of ZrO2layer formed on Zr alloys[J]. Journal of Nuclear Materials,2020,536:152202.

相关链接

- 2024-10-12 锆合金表面高温抗氧化涂层研究现状与展望

- 2024-07-11 锆合金摩擦磨损性能的研究进展

- 2024-06-20 先进表征技术在锆合金显微组织研究中的应用进展

- 2024-06-03 锆合金薄板材兰姆波探伤工艺研究

- 2024-05-27 工业级锆及锆合金性能研究现状

- 2024-05-15 连续退火对再加工锆合金棒锆锻件等锆合金腐蚀性能的影响

- 2024-05-06 锆合金的研发历史、现状及发展趋势

- 2024-03-26 锆棒锆板锆锻件等锆合金材料加工技术及应用研究

- 2024-03-05 工业级锆棒锆管等锆及锆合金焊接的最新研究进展

- 2024-02-24 锆合金棒材超声异常原因分析