TA15钛合金作为一种与俄罗斯BT20钛合金相似的近α钛合金,其名义成分为Ti-6Al-2Zr-1Mo-1V,具有较高的比强度、抗蠕变性、耐蚀性以及良好的焊接性能,能在500℃以上的工作环境中稳定工作,是制造航空发动机压气机盘、叶片等重要部件的关键材料,在航空航天领域占据着不可或缺的地位。

本文基于提供的5篇关于TA15钛合金的研究论文,从热连轧工艺、电子束焊接接头高周疲劳性能、热处理对激光选区熔化增材制造的影响、杂质成分的影响以及焊接顺序对壁板焊接变形的影响等多个方面展开深入探讨。通过整合各论文中的核心数据与研究结论,系统分析不同工艺参数和条件对TA15钛合金组织与性能的作用规律,为该合金的生产加工、性能优化及工程应用提供全面且专业的理论依据和实践参考。

本文将按照热连轧工艺、电子束焊接接头高周疲劳性能、热处理对激光选区熔化增材制造的影响、杂质成分的影响、焊接顺序对壁板焊接变形的影响的顺序依次论述,最后进行全文总结,归纳TA15钛合金的关键特性及各工艺因素的影响规律,以期为相关领域的研究与应用提供便利。

一、TA15钛合金棒材的热连轧工艺

(一)实验过程

Gleeble热模拟试验试验采用直径25mm的TA15钛合金小圆棒,经800℃退火处理1.5h后,机械加工成直径8mm×12mm的压缩试样,试样上下两端加工成直径7mm×0.2mm的浅槽,添加BN润滑剂以减少摩擦。在Gleeble3800热/力模拟试验机上进行压缩试验,加热速度为5℃/s,至设定压缩温度后保温3min,然后进行等温压缩。变形温度分别为800、850、900、950、1000和1050℃,应变速率分别为0.01、0.1、1和10s⁻¹,由计算机自动控制变形过程并采集数据,最终得到TA15钛合金高温压缩变形的真应力-真应变曲线。

热连轧工艺设计结合Gleeble热模拟试验结果,设计热连轧工艺的关键参数,包括坯料加热温度、连轧入口变形温度、连轧速率、连轧总变形量等。具体工艺流程为:三次真空自耗熔炼成直径860mm的铸锭→锻至80mm×80mm×80mm→打磨去除缺陷→在高合金钢生产线连续轧制成直径20mm的成品→磨光→探伤→取样、检测性能和组织→合格入库。

(二)试验结果与分析

Gleeble热模拟试验结果由真应力-真应变曲线可知,TA15钛合金高温压缩变形时,流变应力变化呈现以下规律:在峰值点之前,应力随应变量的增加近线性迅速增大;应变速率一定时,随着变形温度的升高,峰值点呈下降趋势;温度一定时,随着变形速率的增大,峰值点呈上升趋势。此外,随着变形温度的升高,材料的流动应力逐渐降低,在800~950℃温度范围内,材料的流变应力到达峰值之后总体呈下降趋势,主要软化机制可能是动态再结晶;在950~1050℃时,材料的流动应力几乎稳定在一定值,表现出动态回复的特征。

热连轧棒材试验结果根据热模拟试验结果,考虑变形温度与变形抗力的关系及热连轧温升的影响,将变形温度设定在850~950℃,对两批直径20mm的TA15钛合金棒材进行试验,两批棒材轧制变形量相同,均在两相区轧制,但工艺2的轧入口温度较工艺1高45℃,使表面质量得到改善,而组织和性能变化不大。

不同轧制工艺获得的TA15钛合金棒材性能检测结果如下表所示:

| 工艺 | 室温性能 | 500℃高温性能 | 冲击韧性Ak/(J・cm⁻²) | ||||||

| R₀.₂/MPa | Rₘ/MPa | A/% | Z/% | Rₘ/MPa | A/% | Z/% | 持久时间/h | ||

| 热连轧工艺1 | 915 | 970 | 17.5 | 51.0 | 700 | 25.5 | 65.0 | >51 | 53 |

| 920 | 985 | 18.0 | 53.5 | 685 | 27.0 | 63.5 | >51 | 56 | |

| 热连轧工艺2 | 910 | 975 | 19.5 | 54.0 | 665 | 24.5 | 60.5 | >51 | 54 |

| 905 | 980 | 16.0 | 53.0 | 685 | 26.0 | 63.0 | >51 | 53 | |

| 横列式d40mm | 955 | 985 | 15.0 | 47.0 | 690 | 20.0 | 65.0 | >51 | 43 |

| 950 | 995 | 16.0 | 48.0 | 685 | 21.0 | 64.0 | >51 | 44 | |

| 标准 | ≥855 | 930-1130 | ≥10 | ≥27 | ≥570 | ≥50 | ≥40 |

从表中可以看出,不同轧制工艺得到的TA15钛合金小规格棒材的常规力学性能都能满足相应的技术要求。三种工艺的室温强度、室温塑性与500℃高温性能相当;而两种热连轧工艺生产的棒材冲击韧性高于横列式轧制工艺生产的棒材,但室温屈服强度低于后者。

从显微组织来看,采用两种热连轧工艺生产的TA15钛合金棒材组织主要由初生等轴α相、片状的次生α相和β相组成,其中40%~50%为等轴α相。由于连轧一火成材,变形速度快、变形量大,引起轧制过程中棒材温升严重,造成一部分初生α相熔解,在随后的冷却过程中变成不稳定的β相,通过退火分解成片状的次生α相,形成双态组织,其强度、塑性和冲击韧性匹配较好。传统横列式轧制方式生产的TA15钛合金棒材组织中,等轴α相含量达到90%以上,基本没有变形温升,强度、塑性等均较好,但冲击韧性相对较低。

二、TA15钛合金电子束焊接接头高周疲劳性能研究

(一)试验材料与方法

试验材料试验采用TA15板材、厚度为a的电子束焊接厚板和厚度为b的电子束焊接厚板(简称“焊接接头a”和“焊接接头b”),焊缝位于试件横向对称轴线处,为横向对接焊缝,与载荷方向垂直。TA15钛合金的化学成分如下表所示:

| 元素 | Al | Mo | V | O | Zr | H | Ti |

| W/% | 6.56 | 1.62 | 2.10 | 0.08 | 2.15 | 0.004 | 余量 |

试验方法高周疲劳试验选用棒状试样,在室温空气环境中进行,试验频率f=100Hz,加载波形为正弦波,加载方式为轴向拉-拉,应力比R=0.1,条件疲劳极限指定寿命为10⁷周,试验参照国标GB3075-2008《金属材料疲劳试验轴向力控制方法》,使用PLG-100C高频疲劳试验机。采用捷克TESCAN型金相显微镜观察疲劳断口,分析TA15母材、焊接接头a和焊接接头b疲劳断口的特征。

疲劳试验的S-N曲线由两部分构成:一是用常规成组试验法测疲劳曲线的斜线部分,每根试样在选定的应力水平下进行循环拉伸试验直至破坏,得到其疲劳寿命(Nᵢ);二是用升降法测疲劳曲线的水平部分,求得耐久极限应力。

(二)试验结果与分析

中值疲劳寿命测定具有50%可靠度的中值疲劳寿命,计算子样平均值和子样方差,检验应力水平下的寿命观测值个数是否满足条件。得到TA15棒状母材、棒状焊接接头a和棒状焊接接头b的S-N曲线,结果表明电子束焊对TA15钛合金的高周疲劳性能影响极小,在低应力段疲劳寿命有所提高,说明电子束焊接是一种适合钛合金厚板结构的焊接方式。

安全疲劳寿命假设TA15焊接接头对数疲劳寿命遵循正态分布,存活率P的对数安全寿命xₚ可表示为xₚ=μ+μₚσ,其中μ为对数疲劳寿命母体平均值,σ为对数疲劳寿命母体标准差,μₚ是与存活率P对应的标准正态偏差。取存活率P=99%,置信度为95%,拟合得到焊接接头a和焊接接头b的P-S-N曲线。

疲劳极限应力根据公式σ₋₁=(1/n*)∑nᵢσᵢ,求得TA15母材、焊接接头a和焊接接头b室温下、疲劳寿命超过1.0×10⁷次的耐久极限应力值分别为452.67MPa、443.43MPa和439.70MPa,焊接接头a和焊接接头b的耐久极限应力相对母材分别下降2.0%和2.9%,表明TA15母材及其电子束焊接接头具有较好的抗高周疲劳性能。

疲劳断口微观形貌与疲劳寿命的相关性

疲劳断口全貌:疲劳断口均由裂纹源区、裂纹扩展区和瞬断区组成,断口较粗糙,由于断口的多次摩擦,裂纹源区相对光滑,裂纹扩展区面积较大,推断疲劳寿命较长。

疲劳源区:母材疲劳源区有脆性夹杂物,焊接接头a的裂纹起源于几个分散的气孔,焊接接头b的疲劳源于试样表面下的一些冷隔,说明微观缺陷对裂纹的萌生影响较大。

裂纹扩展区:母材组织为细晶粒且均匀的等轴α相,焊缝区为粗大的β晶粒及针状α氏体,母材的疲劳条纹间距小于焊缝区,表明母材的抗疲劳裂纹扩展能力更强。

瞬断区形貌:材料应力较高、较脆时,瞬断区面积较大;应力较低、韧性较大时,瞬断区面积较小。疲劳寿命较低的瞬断区面积大,疲劳寿命高的瞬断区面积小。

焊缝组织:在低应力区域,TA15的两种电子束焊接件的疲劳寿命与母材相当或偏高一些,因为当微观缺陷对焊缝的疲劳裂纹萌生影响很小时,焊缝中均匀分布的β氏体使焊缝的强度大于母材。

三、热处理对激光选区熔化增材制造TA15钛合金组织与性能的影响

(一)实验过程

实验材料与设备试验所用TA15钛合金粉末粒径在15~53μm之间,使用前进行真空烘干(120℃/2h)。SLM成形基板为TA15钛合金板材,成形过程对基板进行预热,预热温度为100~200℃。TA15钛合金的相变温度点约在985℃,据此设置一系列热处理退火制度如下表所示:

| 序号 | 处理方式 | 工艺 |

| 1 | 沉积态 | |

| 2 | 退火 | 750℃/2h/FC |

| 3 | 退火 | 800℃/2h/FC |

| 4 | 退火 | 850℃/2h/FC |

| 5 | 退火 | 900℃/2h/FC |

| 6 | 退火 | 950℃/2h/FC |

| 7 | 退火 | 1000℃/2h/FC |

测试方法利用SX-4-10型箱式电阻炉对试样进行热处理,采用金相显微镜、扫描电子显微镜等观察试样组织,进行拉伸性能测试。

(二)结果与分析

沉积态组织SLM成形TA15钛合金沉积态试样外观无开裂现象,组织为粗大的呈外延生长的β柱状晶,沿沉积方向生长且贯穿多个熔覆层,呈明暗交替现象。β柱状晶内存在大量的细小针状马氏体α'相,具备高纵横比特征,与β柱状晶晶界的夹角约成±45°。XRD分析结果表明,SLM成形TA15沉积态试样的主要组成相为马氏体α'相。

退火态组织当退火温度在750~950℃之间时,SLM成形TA15试样组织均为外延生长的β柱状晶,在较低温度(750℃、800℃)下退火,β柱状晶内的细针状α'马氏体数量未减少;随着温度升高,α'相数量开始减少,900℃和950℃时,初生β柱状晶晶界逐渐模糊以至消失,细针状α'马氏体也随之消失。1000℃时,β柱状晶彻底消失,转变为等轴状、近等轴状的β晶粒,晶粒内部出现集束状的魏氏α+β板条,发生相转变。

扫描电子显微镜分析显示,750℃时,组织为针状马氏体α'相和弥散分布的白色颗粒状β相;800℃时,马氏体α'相逐渐向板条状α相转变,析出更多白色颗粒状β相;850℃时,细长针状马氏体α'相全部转变为细小层片状α相,呈现编织状网篮组织形貌,颗粒状β相形成断续岛状;900℃时,岛状β相互相连接形成连续分布的β相板条,层片状α相变长且尺寸略微粗化;950℃时,α相和β相均显著粗化并呈网篮分布,部分α相呈现等轴化;1000℃时,组织由网篮状全部转变为粗大的魏氏集束状板条,组织不均匀性显著降低。

力学性能挑选沉积态、850℃/2h/FC、900℃/2h/FC、950℃/2h/FC热处理后的试样进行拉伸性能测试,结果表明:未经热处理的沉积态横向试样抗拉强度为1259MPa,延伸率为7.3%;纵向试样抗拉强度为1095MPa,延伸率仅为2.6%,存在明显的力学性能各向异性。

退火后,随着退火温度升高,横向和纵向试样抗拉强度均呈下降趋势,延伸率均呈增加趋势。850℃/2h/FC热处理后,横向试样抗拉强度为1138MPa,延伸率增至10.4%;纵向试样抗拉强度为1065MPa,延伸率增至10.8%,力学性能各向异性明显改善。900℃退火后,试样抗拉强度进一步下降,纵向试样延伸率增至11.3%,横向试样延伸率降至8.1%。继续升高温度,抗拉强度进一步下降,延伸率进一步增加。综合来看,850℃/2h/FC退火热处理制度更适用于改善SLM成形TA15试样的综合力学性能。

四、杂质成分对TA15钛合金力学性能和微观组织的影响

(一)实验过程

试验材料为三炉杂质成分不同的直径14mmTA15钛合金棒材,采用相同冶炼工艺和热加工工艺,经相同热处理制度退火后,测试室温拉伸、高温拉伸、持久、冲击性能,并利用光学显微镜、扫描电镜和透射电镜观察分析微观组织结构。

(二)试验结果与分析

化学成分与相变点三种成分的主要合金元素控制在中线,杂质元素含量不同:成分1的杂质元素N、O、Fe均为海绵钛中带入;成分2在成分1基础上提高O、Fe含量;成分3在前两种成分基础上又提高N含量。具体成分如下表所示:

| 成分 | 杂质元素(%) | 主要元素设计范围(%) | 相变点(℃) | ||||||

| Si | O | N | Fe | Al | V | Mo | Zr | ||

| 成分1 | 0.06 | 0.09 | 0.015 | 0.10 | 5.8/7.0 | 0.8/2.0 | 0.5/2.0 | 1.5/2.5 | 990 |

| 成分2 | 0.06 | 0.12 | 0.017 | 0.15 | 同上 | 同上 | 同上 | 同上 | 1000 |

| 成分3 | 0.06 | 0.13 | 0.038 | 0.15 | 同上 | 同上 | 同上 | 同上 | 1020 |

| 技术标准 | ≤0.15 | ≤0.15 | ≤0.05 | ≤0.25 |

由于O、N是α稳定元素,提高相变点;Fe是β稳定元素,降低相变点,因此不同成分的相变点不同,成分3相变点最高,成分1最低。

力学性能三种成分的试样力学性能存在较大差别:

室温拉伸强度:屈服强度和抗拉强度随O、N、Fe含量增加而逐渐提高,成分3的断面收缩率比成分1和成分2低20%左右。

500℃拉伸强度:成分1的屈服强度和抗拉强度低于后两种成分,成分2和成分3相差不大;断面收缩率变化趋势与室温相同。

500℃持久强度:成分1的持久强度较差,不满足技术标准,成分2和成分3均能满足。

室温冲击:随O、N、Fe含量增加,室温冲击值逐渐降低。

微观组织三种成分的试样退火后均为两相双态组织,由等轴或球状的初生α相和β转变组织组成,但初生α相的含量、尺寸以及β转变基体上次生α相的含量、长短存在差异。成分1的初生α相含量最多,但大小不均匀;成分2的初生α相尺寸最小且均匀;成分1的次生α相既有长条状也有短棒状,尺寸较宽;成分2的黑色β转变基体较多,条状次生α相均匀且为短棒状;成分3的球状初生α相颗粒均匀,条状次生α相较细。

五、焊接顺序对TA15钛合金壁板焊接变形的影响

(一)试验与有限元计算

丁字形接头TIG穿透焊焊接试验母材为TA15钛合金,焊丝牌号为TA0-1(Φ1.6mm),平板尺寸为200mm×200mm×2.5mm,筋条尺寸为200mm×10mm×1.5mm。焊前清洗待焊区域,将筋条插入预制工装槽中,平板置于其上后,在背部进行TIG填丝焊,焊接工艺参数:电流350~370A,电压8~10V,焊速0.08~0.105m/min,送丝速度0.25~0.45m/min,焊枪保护气体流量10L/min。

残余应力测试采用压痕应变法测量丁字形接头焊接试板的残余应力,使用KJS-3P型压痕应力测试仪,按照GB/T24179-2009标准,应变片为BA120-1BA(11)-ZKY型双向应变花。

壁板有限元模型利用有限元软件SYSWELD建立壁板结构的焊接有限元模型,长桁与蒙皮厚度分别为1.5mm和2.5mm,焊缝区域网格划分较密,远离焊缝区域较疏。模型中单元由1D单元、2D单元和3D实体单元组成,分别用于设置焊接轨迹、划分计算区域表面和计算温度场及应力应变场。

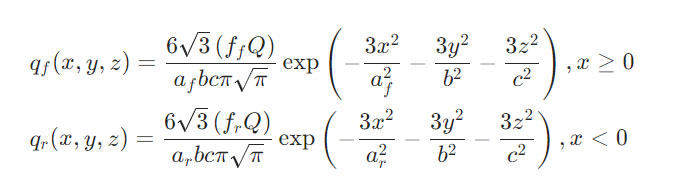

焊接热源模型选用双椭球体分布热源模型,前、后半椭球体能量分数分别是fբ和fᵣ,且fբ+fᵣ=2,热流分布公式如下:

式中,Q为热输入功率,Q=ηUI,η为电弧热效率,取50%。

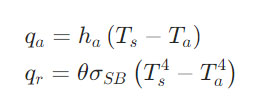

热分析与力学分析热分析中,焊接试板与外部环境的对流和辐射分别为:

力学分析中,焊接过程产生的总应变速率ε包括弹性应变速率、塑性应变速率、相变塑性和热应变速率,材料弹性应力-应变关系符合各向同性Hooke定律,塑性行为符合VonMises准则,加工硬化采用各向同性准则。装夹条件设置在壁板结构件的4个角上,为刚性约束,焊接过程计算结束后,模拟一步装夹释放过程。

(二)结果与讨论

焊接热源模型的建立与验证通过对焊接过程的稳态模拟,调整热源模型参数,使模拟的焊缝熔池形貌与实测结果吻合较好,此时双椭球焊接热源模型参数如下表所示:

| Qբ/(W·mm⁻³) | Qᵣ/(W·mm⁻³) | aբ/mm | aᵣ/mm | b/mm | c/mm | Q/W |

| 90.3 | 90.3 | 2 | 4 | 1.5 | 1.5 | 1600 |

对TIG穿透焊丁字形接头的焊接过程进行非稳态求解,模拟获得的残余应力与实测残余应力分布规律基本一致,验证了焊接热源模型的可靠性。

壁板焊接变形分析模拟常规顺序焊接(从一侧开始依次焊接)后,壁板沿Y向变形呈“簸箕”形状,壁板A侧中部变形较大,翘起最大值为3.9mm。距离A侧越远,在两端角点拘束作用下,壁板变形越小。

焊接顺序优化模拟了4种焊接顺序对壁板变形的影响,结果表明:Seq2和Seq4焊接顺序下,壁板变形较大,最大值分别为4.7mm和4.5mm,呈“簸箕”形;Seq1和Seq3焊接顺序下,壁板变形较大区域向边角偏移,最大变形值分别为3.2mm和2.9mm。采用综合考虑首尾对称和中心对称的焊接顺序可使壁板产生的焊接变形最小。

六、全文总结

TA15钛合金作为一种性能优良的近α型钛合金,在航空航天领域应用广泛。通过对其热连轧工艺、电子束焊接接头高周疲劳性能、热处理对激光选区熔化增材制造的影响、杂质成分的影响以及焊接顺序对壁板焊接变形的影响的研究,可得出以下结论:

在热连轧工艺方面,采用850~950℃的变形温度生产的TA15钛合金小规格棒材,组织和性能均满足技术要求,与传统横列式轧制相比,生产效率高,产品直度和表面质量改善,力学性能基本相当。

电子束焊接对TA15钛合金的高周疲劳性能影响极小,低应力段疲劳寿命有所提高,焊接接头具有较好的抗高周疲劳性能,微观缺陷对疲劳性能影响较大。

热处理对SLM成形TA15钛合金的组织和性能影响显著,850℃/2h/FC退火热处理更有利于获得综合力学性能优异的试样,可改善力学性能的各向异性。

杂质成分中,适当增加O、Fe含量有利于提高TA15钛合金的室温和高温拉伸强度及500℃持久强度,对塑性和冲击韧性影响不大;进一步增加N含量,室温拉伸强度继续提高,但高温强度变化不大,塑性和冲击韧性下降。

焊接顺序对TA15钛合金壁板焊接变形影响明显,采用综合考虑首尾对称和中心对称的焊接顺序可有效降低壁板变形,最大翘起量可减小至2.9mm。

综上所述,TA15钛合金的性能受多种工艺和成分因素影响,在实际应用中需根据具体需求优化工艺参数,以充分发挥其优良性能。

引用论文

1.闵新华,纪仁峰,张玩良,马伟东,陆汉刚.《TA15钛合金棒材的热连轧工艺》.《中国有色金属学报》2010年第20卷专辑1

2.张亚娟,刘海燕.《TA15钛合金电子束焊接接头高周疲劳性能研究》.《工程与试验》2017年第57卷第2期

3.王志敏,李鹏,申红斌,张丹,王猛.《热处理对激光选区熔化增材制造TA15钛合金组织与性能的影响》.《DefenseManufacturingTechnology》2021年第4期

4.闵新华,秦桂红,常红英,严彪,殷俊林.《杂质成分对TA15钛合金力学性能和微观组织的影响》.《上海钢研》2006年第3期

5.董文超,陆善平.《焊接顺序对TA15钛合金壁板焊接变形的影响》.《航空制造技术》2017年第4期

相关链接

- 2025-08-18 航空发动机用TA19钛合金大规格棒材多火次锻造-热处理一体化调控策略

- 2025-08-02 热处理工艺对海洋工程及深海探测装备用Ti80钛合金棒材组织与性能的纵深影响分析

- 2025-07-25 热压温度对扩散连接Ti60钛合金棒组织与性能的影响

- 2025-07-19 热输入对TB9钛合金棒激光焊接接头显微组织的影响

- 2025-06-23 从"跟跑"到 "并跑":Ti80钛合金产业化三大矛盾破解与技术突围路径

- 2025-05-14 国内自主研发Ti80钛合金的制备工艺突破和前沿应用案例

- 2025-05-13 渗碳处理对TA31钛合金棒组织及性能影响

- 2025-02-28 利泰金属定制超高强度高温稳定性轻量化航空用TC19钛合金棒

- 2025-02-20 利泰金属一站式谈TA23钛合金棒的应用领域与性能特点

- 2025-01-13 低温冷风微量润滑技术对TC6钛合金棒加工特性的应用研究