钛合金具有密度小、比强度大、耐腐蚀性好、耐热耐低温性好、无磁性、抗冲击性好、焊接性能好等突出优点,广泛应用于船舶与海洋工程领域。钛合金在舰船上的应用提高了舰船在海洋环境中服役的寿命和装备的性能。因此钛合金被誉为“未来金属”、“第三金属”、“海洋金属”等[1]。TA5合金是一种全α型钛合金,含有4%铝、0.005% 硼,其抗拉强度比工业纯钛高,属于中等强度合金,可制作成板材、棒材和锻件,是海水环境下的理想结构材料。目前该合金广泛应用于造船工业,如耐压壳体、鱼雷发动装置、动力装置等,也应用于各类兵器制造[2-4]。

试验通过对不同工艺的TA5钛合金板材组织和性能的对比分析,研究了锻造开坏、板材轧制、火及热矫形工艺对TA5合金板材显微组织和力学性能的影响规律,希望能对今后TA5合金板材研制与生产提供一定的理论依据,最终获得满足船舶标准的TA5合金板材。

1、试验材料与方法

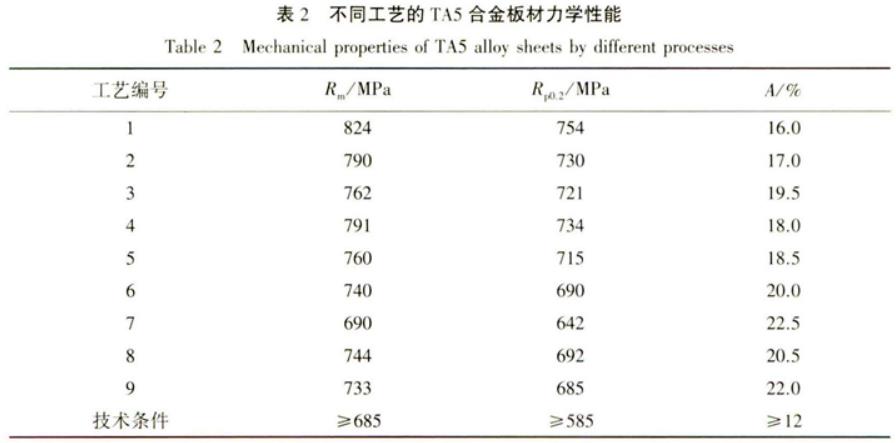

试验采用抚顺特钢经3次真空自耗重熔的TA5合金Φ610mm铸锭,用化学分析法分析铸锭的成分,化学成分满足:3.3~4.7A1,0.005B,0.30 Fe, ≤0.08 C, ≤0.04 N,≤0.015 H, ≤0.150,其余为Ti(质量分数,% )。用金相法测定合金的相变点为995℃~1005℃。铸锭经3150t快锻机开坏后,采用1400mm轧机轧制成4.0mm板材。板材经退火、热矫形后进行力学性能测试和显微组织观察,分析不同工艺对TA5合金板材显微组织和力学性能的影响,具体工艺如表1所示。采用工艺1~9生产的TA5合金板材力学性能如表2所示,其对应的显微组织如图1(a)~(i)所示。

2、结果与分析

2.1锻造开坏工艺对组织与性能的影响

采用工艺1、2和工艺4、5生产的TA5合金板材的显微组织,如图1(a)、图1(b)和图1(d)、图1(e)所示,力学性能见表2。工艺1和工艺4中板坏第2火次锻造均在相变点以上150℃变形。通过工艺1与工艺2、工艺4与工艺5对比可知,采用工艺1和工艺4锻造的板坏轧制成板材后,显微组织粗化并且均匀化程度较低,再结晶等轴α相含量少,个别区域存在带状纤维组织,因此采用工艺1和4生产的板材强度较高,与技术条件要求相比富余量很大,但塑性变化不大。

2.2轧制工艺对组织与性能的影响

工艺3热轧开坏时采用换向轧制,坏料变形20%~30%后旋转90°进行轧制,显微组织如图1(c)所示,与工艺1相比,如图1(a)所示,换向轧制可充分破碎晶粒,消除方向性,组织均匀化程度高,含有大量的再结晶等轴α相。由于换向轧制组织均匀,退火过程中的能量将更多地用于再结晶晶粒的长大,因此板材强度显著降低,特别是抗拉强度降低幅度很大,塑性明显升高。

工艺2为精轧采用冷轧,其显微组织如图1(b)所示。与工艺5和工艺6精轧采用热轧相比,如图1(e)、图1(f),精轧采用冷轧的板材晶粒尺寸细化,强度明显升高,塑性降低。这是由于冷轧是在再结晶温度以下进行,轧制过程无再结晶发生,产生加工硬化,退火过程才发生再结晶;而热轧是在再结晶温度以上进行,轧制过程发生动态再结晶,轧后冷却及退火过程中继续发生再结晶,并伴随晶粒长大,进一步使组织均匀等轴化。

工艺5和工艺6的精轧温度分别为相变点以下80℃、相变点以下50℃,其显微组织如图1(e)、图1(f)。由于精轧温度升高,热轧过程中产生的热能更高,存储于晶粒内部的能量更大,为热变形过程中晶粒的回复和长大提供了较高的能量,在轧后冷却和退火过程中部分被破碎的细小晶粒可得到重新长大,促进组织均匀等轴化[5-6],此精轧温度升高,板材强度降低,塑性升高。

2.3退火及热矫形工艺对组织与性能的影响

工艺6和工艺7的退火温度分别为相变点以下270℃和相变点以下300℃,保温时间相同,然后均采用相同的热矫形工艺。两种工艺生产的板材显微组织分别如图1(f)、图1(g)所示。

与工艺6相比,采用工艺7生产的板材α相晶粒尺寸明显粗大,组织等轴均匀化程度高。由于板材退火后进行热矫形,热矫形温度为相变点以下280℃,保温时间一般在(13~15)h,在保温过程中,最后(2~4)h料温可达到相变点以下300℃。这对于采用工艺6退火的板材来说,由于热矫形过程中的料温低于退火温度,不足以破坏退火后的组织平衡关系,基本不会影响板材的性能;而对于采用工艺7退火的板材来说,热矫形过程相当于延长的退火保温时间,因此,造成α相晶粒进一步长大,强度降低了50MPa左右。因此在退火过程中,退火温度一定要高于热矫形过程中的料温,避免后续热矫形过程对板材组织性能产生影响。

板材一次热矫形不平度可达到标准要求的5mm/m。为进一步改善不平度,板材需采用二次或三次热矫形。工艺6、8、9热矫形温度均为相变点以下280℃,热矫形次数/保温时间分别为一次/保温(13~15)h、一次/保温(13~15)h+二次/保温(6~8)h;一次/保温(13~15)h+二次/保温(6~8)h+三次/保温(6~8)h。不同热矫形工艺的显微组织如图1(f)、图1(h)、图1(i)所示。随着热矫形次数的增加,显微组织进一步均匀等轴化,并且再结晶α相晶粒长大,但α相晶粒尺寸的这种轻微变化不足以影响室温拉伸性能的明显变化,如表2所示。因此,板材采用二次或三次热矫形,不会对室温力学性能造成影响,不平度可达到(2~3)mm/m。

3、结论

(1)板坏锻造时,第2火次采用相变点以上150℃变形,造成板材组织粗化,呈纤维状,强度富余量大,但塑性变化不大。

(2)采用换向轧制的板材组织均匀等轴化,并且再结晶晶粒尺寸增大,板材强度显著降低,塑性明显升高随着精轧温度的升高,再结晶晶粒均匀化长大趋势明显,强度降低,塑性升高。

(3)为了避免热矫形过程对板材组织性能产生影响,退火温度应该高于热矫形过程中的料温;板材采用二次或三次热矫形,不平度可达到(2~3)m m /m ,室温力学性能基本不变。

(4)通过工艺1~9对比可知,工艺6不仅简单易行,而且采用其生产的板材组织为均匀细化的等轴组织,强度和塑性匹配良好,不平度达标,因此工艺6为TA5钛合金板材的最佳工艺。

参考文献:

[1]《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社,1984:471-479.

[2]孙建科,盂祥军,陈春和,等.我国船用钛合金研究、应用及发展[J].金属学报,2002,38(z1):33-36.

[3]限陈丽萍,娄贯涛.舰船用钛合金的应用及发展方向[J]. 舰船科学技术, 2005, 27(5) : 13-15.

[4]陈军,赵永庆,常辉.中国船用钛合金的研究和发展[J].材料导报, 2005, 19(6) : 67-70.

[5]廖强,谢文龙,曲恒磊,等.热轧温度对TA5-A钛合金板材组织及拉伸性能的影响[J.热加工工艺, 2012, 41(16) : 5052.

[6]孙虎代,王田,陶海林,等.轧制温度及退火温度对TA5钛合金棒材组织和性能的影响[J].中国钛业,2017,(4) :40-43.

相关链接

- 2024-01-20 成形及退火温度对舰船用TA5钛合金棒显微组织和力学性能的影响

- 2024-01-16 航空超导生物等低温工程领域用TA7钛合金板材高温拉伸变形

- 2024-01-14 热处理制度对激光增材制造TA15钛合金板力学性能的影响

- 2023-12-17 表面处理工艺对航空发动机用TA15钛合金板材弯曲性能的影响

- 2023-12-14 我国海洋工程用钛合金棒钛合金板应用现状和发展趋势

- 2023-11-25 利泰金属解析TA18钛合金板材焊接的三种工艺异同

- 2023-11-20 TA32钛合金板材的超塑胀形性能研究

- 2023-11-09 细晶TA15钛合金板材制备工艺及其超塑性研究

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究