1、活性金属和难溶金属

活性金属是在高温下对氧和其他间隙元素有很高亲和力的金属如锆、锆;难溶金属是与铬相同或超过铬的熔点的金属如铌、钽、钨、钼、铬、钒、铼等。

2、锆的基本概念及简介

锆来自于阿拉伯语单词 zargun,为金色,用来形容锆宝石(ZrSiO4)。在 1789年由M.H.Klaproth(克拉普罗特)在德国发现锆,1824 年分离出非纯锆,1916年李国钦博士创立华昌公司,在1924 年制出具有延展性的锆金属并于 1947 年以试验规模生产出工业用锆,1949 年采用镁热置还原法制备锆金属,1956 年建立锆厂,六十年代早期, 锆和锆开始用于防腐。1965 年锆合金用于核工业,1970 年代第一次在醋酸生产中大规模使用锆。

2.1、锆的主要性质及用途

锆(Zr)是第九种最普通元素,在地壳中含量丰富,占 0.025%,其地质含量超过Zn、Pb、Ni,甚至超过 Cu、Sn,储量为铜储量的 2.5 倍。熔点 1882℃, 沸点为 4377℃,密度为 6.506g/cm3(20℃)。根据锆的性能特点,锆主要用于核反应堆、化工设备和作为合金成分三方面。锆的热中子吸收截面低(0.18 靶),铪热中子截面高(105 靶);锆的原子序为 4a,原子量 91.224,如此,锆被广泛的用于:

(1)锆是一种热中质穿透材料;

在中子辐射下,锆的强度韧性不变,热中子的吸收截面小,是良好的反应堆结构材料;

(2)优异的耐蚀材料锆对很多腐蚀介质均有很强的抗力,优良的抗酸、碱和液体金属腐蚀能力,使锆成为当今热交换器、汽提塔、干燥塔、反应器阀门、管道系统和核应用的优先选择材料。

(3)除氢除气材料,在低温条件下就开始吸氢。

(4)作为钢、铝、镁、铜、钼、锆、铌等的最好的合金元素;锆作为合金添加剂主要用于铝镁合金用于控制晶粒尺寸和微观结构,用于钢中主要用来脱氧。

2.2、锆的分类

锆可分为:

(1)核工业用锆,限制铪含量小于万分之几,都需要热处理;

(2)非核工业用锆,铪含量可达 4%左右;

3、锆的基本属性

锆是一种活性金属,对杂质元素的存在十分敏感,微量的杂质就可能导致脆化。对环境气体中的氧、氮、氢等气体都有很强的亲和力。高温下, 锆容易很容易被气体污染发生氧化反应。在室温下就能与空气里的氧气反应,形成一层氧化物保护膜。这层保护膜给了锆及合金极强的防腐蚀能力。

锆及锆合金在加热 400℃温度以下时,能被空气中的氧、氢、氮等所污染,可分别产生脆性化合物,严重影响接头性能,对塑性的影响更为敏感。一般情况下,为保持锆及合金等塑韧性,尽量限制锆中的氧含量降到最低。空气中 200℃开始生成 ZrO3,在大约 550℃以上,与空气中的氧反应生成多孔的脆性氧化膜,在 700℃以上,锆能吸收氧而使材料严重脆化。在高温下锆能与上述气体反应,氢在 300℃开始吸氢,在 4600℃锆能吸收氮。

锆合金在低温下具有良好的延展性,较高的强度,氧元素具有间隙强化作用,并且在低温下锆合金没有低温脆化转变。

4、锆材的性能的化学成分及物理性能

4.1、锆材的化学成分

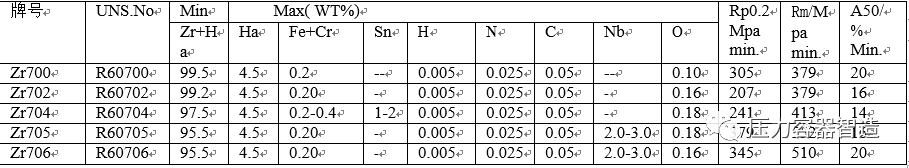

锆材的化学成分和室温力学性能如表1

锆及合金的弹性模量随着温度升高而迅速减小,比重比钢的小。表中显示室温温度下纵向和横向性能的平均数值,屈服强度和延伸率是用 0.2%永久变形测定的,具有弹塑性变形。并且某些性能受有向性的影响。这些性能包括热膨胀、屈服强度、极限抗拉强度、延伸率、缺口韧性和弯曲塑性都随方向不同而有不同程度的变化。 延展性随温度提高而有明显增加。

表 1 化学成分及室温力学性能

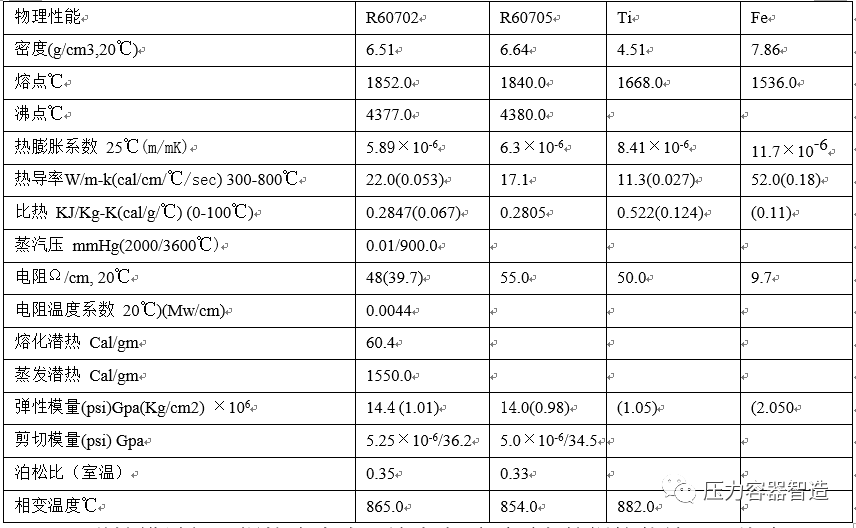

4.2、锆的物理性能

表 2 锆及合金的物理性能

弹性模量低既焊接应力小;熔点高需要更高的焊接热输入,线膨胀系数小焊接变形小,热导率高焊件散热好,比热容低意味着焊件吸收热量小, 表面张力大表明锆适于全位置焊接。

5、锆材的力学性能及许用应力值

5.1、锆材的常温力学性能

锆具有较好的常温力学性能。一般锆作为压力容器用材料,其延伸率不得小于 16%,一般容器用材料的延伸率最小不能小于 14%,一般要求延伸率大于等于 20%以上比较好,一般金属材料的弯曲试验时的弯轴直径为4t,锆的标准定为 10t,锆材的常温力学性能见表 1。

5.2、锆材的高温低温性能

1) 蠕变强度:

在应力下,时间与应变依赖关系的蠕变,一般用恒定负 载下给定时间的塑性变形的百分数表示,

2)应力破断

在恒温恒负载条件下测定金属寿命的方法,一般用于短时间内产生破损的承载合金。

3)低温性能,锆无低温延性向脆性的转变

锆合金即使在低温下也有良好的延展性,以及与其他工程相反的强度。氧元素除了是氧化膜不可缺少的组成成分之外,还是锆合金填补结构空隙, 增加其强度的合金元素。锆合金在低温下没有从可塑到脆化的倾向。

4)锆和锆合金中的疲劳,疲劳极限

常温下,锆合金在轧制方向上的横向上,具有较高的极限抗拉强度, 这是由于密排六方晶体结构的的α锆和体心立方晶体结构的α相铁在定位方向上性能不同造成的。这个横向强度的增加在应力高于疲劳极限时更明显。锆材的高温力学性能见表 3:

表 3 机械性能(冷加工后退火)

5.3、锆及合金不直接加热容器用锆的力学性能

锆及合金不直接加热容器用锆的力学性能要求如下表 4;

表 4 非直接加热压力容器用锆材的ASTM 力学性能

6、锆的金属学

室温下,锆是密排六方晶格金属,为α锆。有良好的综合性能。加热和冷却过程中有相变,Zr702 在相变温度(865℃)和 Zr705 在相变温度(865℃)以上,锆是体心立方晶格金属,为β锆。少量杂质,特别是氧, 影响锆的转变温度,锆的转变温度取决于从β到α的冷却,形成魏氏组织。 β相组织一般很难在室温下保持,典型的加工和退火锆具有均匀的等轴晶粒组织。如果锆中加入锡,能提高转变温度,铁、镍、铬可降低转变温度。

6.1、合金元素在锆中的作用

合金元素可增加锆的强度,当合金元素超过溶解度时会形成金属间化合物或第二相组织,可能引起锆的延性下降并降低合金耐蚀性;对锆的力学性能有强烈影响的合金元素是氧,他在α相中溶解度接近于 30%,氧含量增加,金属抗拉强度提高,塑性降低;高温时,氧对锆的强度影响很小, 氧对锆的耐蚀性影响也很小。

6.2、气体杂质元素在锆中的作用

1)对物理性能的影响

提高Zr 的熔点和相变温度,导热系数和电阻温度系数因含氧量的增加而降低。

2)对机械性能的影响

对α锆有显著强化作用。300℃以上氧的强化作用减弱,260℃以上氮的强化作用减弱,氢溶于锆,高温逸出,可真空退火消氢,氢对锆的影响也较大,当氢含量超过其在锆中的溶解度时,析出氢化物,发生氢脆, 在 316℃-382℃温度下,锆将迅速吸收氢而导致合金脆化;硅、碳、磷等合金元素,在锆中溶解度极小,与锆形成稳定的金属间化合物来影响锆的性能,影响效果极弱,超过溶解度的碳会在铸锭终生成网状脆性碳化物。

6.3、锆合金中合金元素分类

根据合金元素对锆性能的影响,合金元素可分α、β稳定剂,工业纯锆中加入稳定α元素,也可以加入稳定β元素,形成锆合金。

1)扩大α区元素

扩大α区元素含量增大,α-β相变温度提高。扩大α区元素有 Sn,Al,O, Sb,Be,Hf,N,Pb 和Cd 等;氧含量对锆的影响较大。

2)扩大β区元素

扩大β区元素含量增大,α-β相变温度降低。通常与锆发生共析反应,也有时发 生共晶反应。扩 大β 区元素有Fe,Cr,Nb,Ta,Th,V,Mo,Cu,Ta,W,Mo,Ti,Co,Ag,Ni 等;

3)Fe-Fe3C 型 即 共 晶 与 共 析 型 , 合 金 元 素 有Ag\Co\Cr\Ca\Fe\Mn\Mo\Ni\V\W\H 等;

4)混合型:C、Si、Ce;

5)完全固溶型:Hf、Ti;

6)其他化合物

C,Si 和 P 在锆中溶解度非常低,1000℃以上也如此,形成稳定化合物对热处理不敏感。

7、锆的焊接

7.1、锆的基本属性

锆是一种活性金属,对杂质元素的存在十分敏感,微量的杂质就可能导致脆化。对环境气体中的氧、氮、氢等气体都有很强的亲和力。高温下, 锆很容易被气体污染发生氧化反应。在室温下就能与空气里的氧气反应, 形成一层氧化物保护膜。这层保护膜给了锆及合金极强的防腐蚀能力。

室温下,锆是密排六方晶格金属,为α锆。有良好的综合性能。加热和冷却过程中有相变,Zr702 在相变温度(865℃)和 Zr705 在相变温度

(865℃)以上,锆是体心立方晶格金属,为β锆。相变时产生的体积变化 也很小。

7.2、物理性能

与其他金属相比锆具有弹性模量低、熔点高、线膨胀系数小、热导率高、比热容低,锆的这些优异的物理性能使锆焊接时,需要更高的焊接热输入,但具有焊接应力小、焊接变形小、焊件散热好,焊件吸收热量小, 焊接过程不易过热;表面张力大等特点;从物理性能方面,锆的焊接性与铬镍钢没有明显的差别,只是热膨胀系数特别低,热变形量较小,相变时产生的体积变化也很小,特别利于焊接要求的低变形。

7.3、锆的焊接性

锆是高活性金属,在焊接高温下,与空气以及其他很多元素和化合物能发生化学反应,微量的杂质,特别是氮、氧、碳和氢等即可导致锆严重的脆化。所以的焊接具有与锆相似的特点,但对杂质元素具有更高的敏感性,有更严的保护要求;锆具有缺口敏感性,焊接过程中微量氧化,可能导致脆性开裂,造成随后冷加工时的裂纹形成;锆主要作为耐蚀金属使用, 如此锆焊接既要保证结构良好的力学性能,同时保证焊接接头具有良好的耐腐蚀性能,其焊接性特点如下:

(1)焊接区易受空气污染

锆在焊接加热时,由于锆的化学性质很活泼,焊接区处于高温条件下, 如保护不好,易受空气污染,这些气体被锆吸收后就可分别产生脆性化合物,使接头塑性下降。

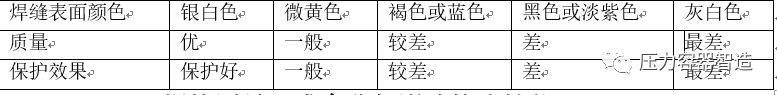

氧与锆在 204℃生成ZrO,在 400℃生成白色的ZrO 氧化皮,(长时间与空气接触);氮与锆在 370℃温度下生成ZrN,在 300℃生成ZrH。上述这些反应温度均低于锆与上述气体反应的初始温度,焊接过程中,焊接区保护不好时,比焊接锆合金更容易被污染,使接头脆化。氧、氮、氢气体的浓度越大,硬化程度越大;碳和氮对焊缝金属的抗腐蚀损害很大。一般应严格控制碳和氮的含量,同时加强焊接区的清理和保护,防止焊缝污染,焊缝污染后其抗腐蚀性能将降低,接头性能变脆。锆焊接时,可通过表面颜色变化来简单判别焊接质量,其保护效果与颜色关系如下表 5:

表 5 焊接质量与焊缝表面颜色

(2)焊接区易形成介稳相影响接头性能

焊接过程的不平衡结晶,致使焊缝和热影响区有可能析出复杂的金属间化合物,如Zr(FeCr)2,Zr2Fe,ZrO,ZrN,ZrH,Zr-Ni,Zr-Fe,Zr-Cr 等金属间化合物,这些化合物多停留于晶界,降低接头塑性,增加脆性;焊缝金属的柱状晶界存在脆性相或二次相,多呈不连续分布,焊缝金属所受的影响比热影响区小。

在热影响区中α相晶粒间有呈片状连续分布的 Zr(FeCr)2 脆性相,如受腐蚀介质作用,往往沿热影响区β相晶界和α相间片状晶界侵入,优先腐蚀;当含碳量超过 0.10%时,形成 ZrC,产生优先腐蚀;焊缝及热影响区组织的形成如下:

890℃以下区域为α相和金属间化合物;

890-950℃温度区域,为α相组织;

950-980℃温度区域,为α+β相组织;

980℃以上温度区域,为β相组织;

这些介稳相和脆性相,使接头性能降低,接头塑性均有所下降,锆的导热性差,比热小、电阻大、焊接加热时,组织晶粒粗大促使接头塑性降低;

(3)易产生气孔

气孔是锆焊接中的主要问题,锆更容易出现气孔,多产生在焊缝上,呈细小针孔,主要原因有:

1)受空气中氢、氮和氧的污染;

2)锆工件表面焊丝在焊前清理的程度不够;

3)保护气中有杂质和水分;

4)母材和焊材中杂质元素含量过高,致使锆可能产生气孔。

防止气孔的措施:

1)焊件表面必须认真彻底的清理干净;

2)加强焊接过程保护;

3)调整保护气流量;

4)选择适当的焊接电流,减小焊接速度,可有效防止气孔;

(4)焊接裂纹

纯锆与锆合金的焊接没有形成裂纹的明显趋势。

(5)接头组织

锆焊接接头为铸造组织,粗大的部分α相和部分β相。冷却速度大时, α相变成马氏体组织,在晶界上有弥散分布的小颗粒为第二相沉淀物,在晶内有大颗粒的第二相,整个晶粒由α相亚晶组成;热影响区为α片状过热组织;在单层氩弧焊时,接头组织很少发现析出物,多层焊时,其焊缝中产生较为细小的金属间化合物Zr(Ni\Fe\Cr)。这些化合物可以加热到 870 以上,然后水冷固溶处理,使金属间化合物溶解于α相,在热影响区的片状α相中,在片间存有连续分布的第二相沉淀物 Zr(Fe\Cr)化合物,它使接头韧性下降。

(6)具有低变形、低应力的焊接特点。

7.4、锆及合金的焊接工艺

(1)焊接方法

锆在一定工艺条件下焊接性是良好的。可以用熔焊(如惰性气体保护焊、等离子弧焊、电子束焊、激光焊等)、钎焊、固态焊等多种方法进行焊接,

(2)焊前准备

锆的焊前清理是焊接锆金属的一个主要内容,表面清理主要是仔细清除 锆焊接坡口和焊丝表面的氧化物或油污,清理内容有:

①清除表面氧化膜(ZrO)

②清除油污及污垢;

③清除焊件和焊丝表面污物;

表面清理方法:机械方法清理后,采用丙酮擦洗或酸洗,清理后应将焊件和焊丝烘干后才能焊接;

(3)焊丝选择

为保证锆的焊接质量,必须合理选择焊丝。对焊丝质量的要求较为严格:焊丝必须表面光滑、清洁、圆整无毛刺、无皱皮、无裂纹、无气孔、无夹层/渣等缺陷;

焊丝选用时应确保焊丝的主要化学成分与母材成分相近,并严格控制焊丝中的杂质含量不可超过标准的上限;

自动钨极氩弧焊、等离子焊等机械焊接方法所用的焊丝,应成盘密排层层绕好,焊丝不可有打结,小直弯和受污染现象;

通用的焊丝化学成份如下表 6:

表 6 锆焊丝成分

(4)保护气体

保护气体的纯度要高,水分低,露点一般不可大于-50℃;锆焊接保护气体可采用工业纯度达到以上的 99.99%Ar、氦气、或氩/氦混合气体进行, 采用高纯氩比纯度较低的氩气具有更好的焊缝保护效果,但焊接接头性能相当;

(5)钨极氩弧焊和等离子弧焊焊接工艺

焊接电源和极性一般为直流正接;由于锆熔点高,热导率比锆高 10%, 选择电流时应比焊锆时增加 30-50%,一般偏大一些电流,以提高焊接速度, 同时加强冷却速度,控制在 60℃/S,有利于防止过热和产生脆性相。即大电流快速焊。

焊接最主要的问题是加强对焊接高温区的保护,对焊接时,焊接接头温度高于 300℃的部位及背面都必须在惰性气体的保护之下,喷嘴尺寸要大,应注意拖罩、背保护罩的结构和尺寸应稍大一些,喷嘴和拖罩内多加铜丝网,增强气筛作用,锆表面可加铜压板,背面加水冷铜垫板加强焊接冷却作用;

焊接时焊丝热端必须在保护气体中加热和送进,不得外移;

锆焊接不用进行焊前预热,采用多层多道;焊焊接过程中为了防止热影响区过热,层间温度应控制在 100℃以内;

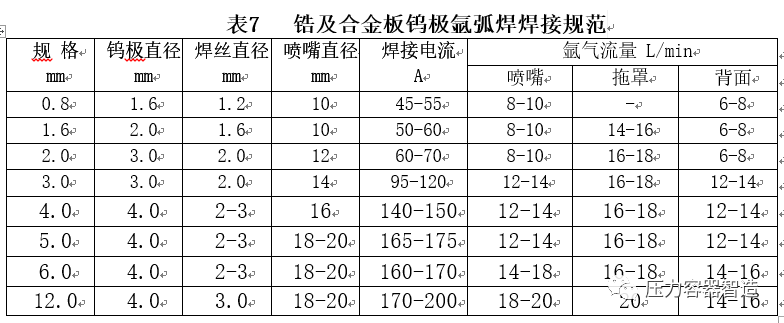

焊接过程中焊缝受到污染或氧化,应清理干净后在进行焊接;锆的氩弧焊参考规范如下表 7:

7.5、锆与其他金属的焊接

锆除和锆、钒、铌、钽等金属之外,不能与大多数其他金属直接熔化焊接,因此一般用锆的容器应为纯锆、衬锆和锆爆炸复合板制成,衬里可用机械方法固定在钢壳体上,在使用衬里的容器设计中,锆提供了优异的耐蚀性与传热性的结合。当壁厚大于等于 25.4mm 时,可采用锆钢复合板制造容器。

对于封闭形状,锆管与热膨胀率较大的金属管连接,可采用滑动配合, 加热和钎焊连接方式。

7.6、锆钢复合板的焊接

锆钢复合板焊接采用的是钢基层和锆覆层各自分开焊接;

采用正常的基层钢的焊接工艺进行钢基层焊接;基层焊接前应采用机加工方法进行去除基层焊接边缘一定宽度的覆层锆,防止钢基层焊接时造成钢与锆互溶,基层焊接结束后,采用垫板和盖板形式进行覆层的焊接;

当需要时,可采用银或钒对锆和钢的焊缝进行密封焊;

8、锆铪及其化合物的应用

锆的总消费的 90%左右是锆萤石、氧化物或其他锆的化合物形式,另外一部分为金属锆、铪及其合金的形式,主要应用有以下几个方面:

8.1、原子能工业

锆具有优良的耐蚀性,耐高温性、极低的热中子吸收截面,是包套材料的结构材料 Zr-2 和 Zr-4。铪具有比锆更高的耐蚀性、耐高温性能和较高的热中子吸收截面,,是理想的防中子辐射材料,用于这方面的必须是原子能级。

8.2、锆在钢铁工业中的应用

在钢中加入锆能改善钢的性能,对氧、氮和硫有较强的吸附作用,锆与氮作用可改善钢的时效硬化性质,锆的脱氧作用可减慢钢粒度的增长速度,应用于低合金钢、装甲钢、武器钢、不锈钢、高温钢中。

含锆合金可作为灰口铸铁的改良剂,提高铸铁的机械性能;

8.3、在有色金属方面

镁中加入锆,减慢镁的增长速度,提高镁合金的结构性能,及在330-350℃下的耐蚀性。

铜中加入锆(0.1-5%),不影响导电性的前提下大大增加机械性能,锆铜合金可用作点焊电极和高强度导线。

锆铪铌碳化物切削刀具方面应用发展较快,钽、铌、钼、钨合金中加入少量铪和碳,可形成弥散第二相,制成高温合金。

8.4、化学工业

锆是一种活性金属,很容易产生氧化反应,如在室温下就能和空气里的氧起反应,形成一层氧化保护膜,这层保护膜给了锆和锆合金最好的防腐能力。此氧化膜可以通过热处理工艺进一步加强,表面显微硬度大致可以达到维氏硬度 480HV,处理适当的加强氧化膜如同优良的轴承面,可以抵御各种不同腐蚀介质的腐蚀,给高速系统设备带来相当强的耐磨能力, 同时也给某些高腐蚀环境带来强大的抗腐蚀能力。

从化学性方面来讲,防腐性越强,不起反应的氧化膜耐腐蚀能力越强;从热力学来讲,热力学上越稳定,越能持久稳定的成型,受损后自身修复得越快,稳定的氧化膜是可靠的保持连续和全面覆盖的膜。

锆最早应用于 H2O2 生产中,浓缩 75%浓硫酸中的锆制管壳式热交换器替代石墨换热器;丙烯酸纤维和丙烯酸膜生产,甲萘酚水解的反应釜(15atm 下 220℃的 20%H2SO4)中使用,还原蓝生产中间体二氯蒽醌分解釜(小于 100℃的 5-10%H2SO4和浓度小于 15%HCL)的搅拌器。

橡胶中间体异丁烯生产中直径达 2m 的锆反应釜;锆在有关 HCL 中的应用主要有:浓盐酸和聚合物的生产中,偶氮燃料生产中换热器、泵、搅 拌桨等,纤维素破断和氯化乙烯的聚合过程,室温到 300℃的 HI 介质中;锆在硝酸系统中的应用:浓缩 57-67%浓硝酸的浓缩柱和再沸器,205℃生产 65%硝酸的 27 吨大型锆换热器,U 型冷却器处理 98.5-99%的硝酸;锆在盐酸或硫酸与碱液交替接触的过程中的锆反应釜,尿素生产中采用锆反应塔和换热器,高温高压下应用,更高的CO2 和尿素转化率;150℃的氯化烃环境中,锆制蒸馏塔及安全又经济;在锆萃取工艺中, 锆可耐诸如甲异丁酮、HCL、硫氰化氨、硫酸和二氯化氧锆等工艺过程中的所有介质腐蚀。

工业级锆及其合金可在热交换器、阀门、泵壳、叶轮、高速搅拌器、蒸汽喷嘴、喷丝头等部件

相关链接

- 2023-04-28 现货供应钛钽铌合金 钽棒 镍棒 锆棒 牌号齐全 支持定制

- 2023-02-21 热销医用化工用钽棒 镍棒 锆棒 材质保证 支持零切

- 2023-02-11 新型高强韧锆合金发展与锆棒锆管等的应用领域

- 2023-02-11 化工冶金领域用钽棒 镍棒 锆棒 规格齐全材质保证

- 2023-02-02 锆棒锆丝等锆合金常用的冶炼工艺概述

- 2023-01-12 定制化工用钽棒 镍棒 锆棒 材质保证

- 2022-12-17 利泰金属现货RO5200钽棒 N6镍棒 702锆棒 材质保证

- 2022-11-03 利泰金属定制702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-10-29 利泰金属热销R60702/R60705锆棒 锆合金棒 支持来图定制

- 2022-10-22 国外锆棒锆管等锆合金研究发展概况