钛作为一种性能优越的金属,具有比强度高、密好、在空气及海水中均拥有很强的抗腐蚀性等优点,度小、抗冲击性好、焊接性优良以及无磁性、透声性虽然生产成本较高,尚未充分应用于市场,但在航空航天、海洋工程、船舶、汽车工业、医疗化工设备等领域具有广泛的应用前景[1-3]。

工业纯钛因其优异的耐腐蚀性能被用于船舶制造中[4]。TA3钛合金一般在退火态使用,成形性能优异,适用于多种焊接方法;其中钨极气体保护焊应用较多,也可采用等离子焊、电阻焊、熔化极气体保护焊、钎焊及扩散焊等。但TA3钛合金由于屈强比大、弹性模数小及热导率低等物理特性,在焊接时往往会产生较大的焊后变形[5]。焊接变形主要有两种矫正方式:冷矫正(如锤击法、滚压法)和热矫正(如火焰矫正和感应加热矫正)。冷矫正容易使零件的非平滑过渡表面产生微裂纹,造成金属冷作硬化变脆,产生额外应力,且仅适用于小构件,而对于船舶这种大型结构件,常用的变形矫正方法为火焰矫正,其原理为利用金属材料热胀冷缩的特性,使原本变形的位置发生反变形从而达到矫正的目的[6]。目前,关于铝和钢的火焰矫正研究已比较完备[7-9],而关于TA3的火焰矫正工艺还未有研究。现场矫正时火焰加热产生的是局部瞬态温度场,温度随加热时间和加热位置发生变化,且稳定性受人为操作因素的影响较大,无法精确控制某矫正温度下材料稳定均匀的组织形态及性能[10-11]。因此,本文对TA3进行热处理,探究在不同热处理温度下TA3的组织、力学性能以及腐蚀性能的变化,为TA3的现场火焰矫正提供一个合适的温度区间。

1、试验材料与方法

1.1试验材料

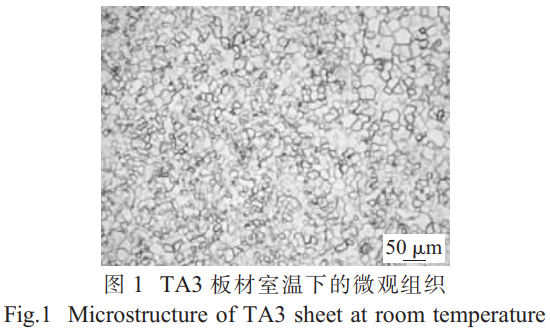

试验材料为工业纯钛TA3板材,试件状态为M态,即出厂前已经过退火处理,其尺寸为300mm×130mm×5mm,其化学成分如表1所示,其中Ti的含量超过99%。退火后TA3的微观组织由原本轧制时拉长的晶粒经过再结晶转变成等轴状的α相晶粒,其微观组织如图1所示。可看出,晶粒尺寸均在40μm以下。

表 1 TA3 的化学成分(质量分数,%)

| Fe | C | N | H | O | 其他 | Ti |

| 0.20 | 0.01 | 0.01 | 0.001 | 0.20 | <0.40 | 余量 |

1.2试验方法

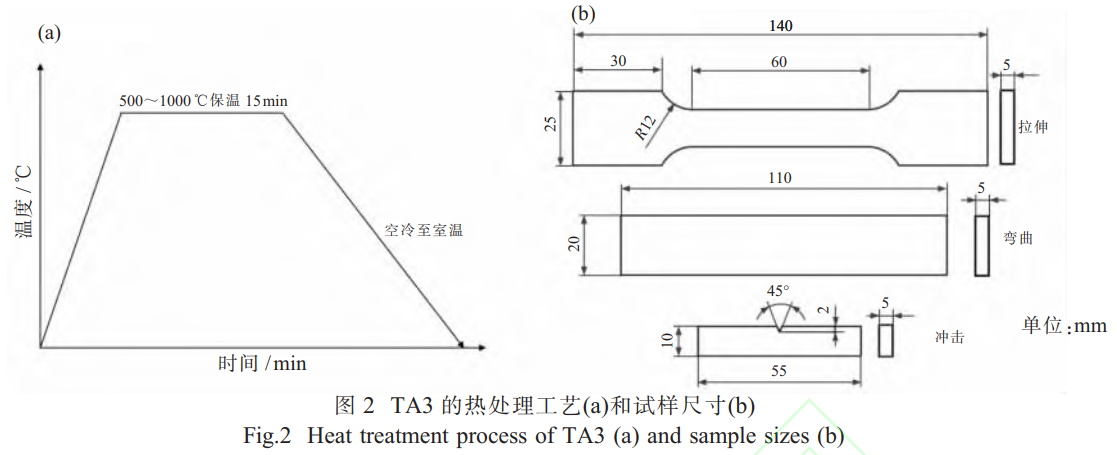

钛在高温下的化学活性增大,即使在固态下也会吸收各种气体,例如将钛板加热到300℃时表面就会吸收氢气;加热至400℃时开始吸收氧气;600℃时吸收氮气。过量的氧、氮、氢等杂质元素会对钛及钛合金性能产生明显的破坏作用,当温度超过1000℃时钛表面会形成不具有保护作用的氧化膜,对材料的塑韧性产生极大影响[12-13]。因此,在对TA3板材进行热处理前需要涂覆抗氧化涂料,本试验使用的防护涂料为钛合金抗氧化涂料KBC-12。当火焰温度低于500℃时往往不会对变形产生影响,起不到较好的矫正效果,而火焰温度过高会引起TA3的组织转变,极大降低TA3的塑韧性,为了使TA3板材热处理后组织充分均匀转变,选择的热处理温度区间为500~1000℃。

试验采取的热处理工艺路线如图2(a)所示,先将热处理炉加热到预定温度后,将试板放入保温15min后取出冷却到室温。使用线切割在热处理前后的板材上取尺寸为10mm×10mm×5mm的金相试样,打磨抛光后采用Kroll试剂(HF∶HNO3∶H2O=2:4∶94)进行腐蚀,腐蚀时间为90s。腐蚀后采用OLYMPUS-BX53M光学显微镜观察不同热处理温度下TA3的微观组织,采用WAW-Y500A万能试验机对板材进行单向拉伸,采用SBW-600弯曲试验机进行三点弯曲试验,采用JB-300B冲击试验机测试其冲击功,试样尺寸如图2(b)所示,试样数目各取3个。采用AgilentG200型纳米压痕仪测试试样的硬度及弹性模量,测试采用恒定载荷测试模式,最大载荷50mN,每个试样测5个点并取其硬度和弹性模量平均值。使用Geimini300扫描电子显微镜观察拉伸断口形貌。

腐蚀试样规格为10mm×10mm×5mm,使用导电胶将铜导线与腐蚀试样粘连后冷镶嵌,使留出的工作面积为1cm2,依次经过400#、600#、1000#、1500#、2000#、3000#的水砂纸逐级打磨后使用抛光机抛光至镜面,使用无水乙醇超声清洗10min冷风吹干。电化学试验仪器为科思特CS350M,采用标准的三电极体系,工作电极为上述处理好的TA3试样,参比电极为饱和甘汞电极,辅助电极为铂片电极,试验介质为质量分数3.5%的NaCl溶液,相关参数设置为:先测试开路电位1h使系统达到稳定状态,随后测试EIS交流阻抗,阻抗频率0.01~100kHz,交流信号幅度10mV,最后测Tafel极化曲线,其中动电位极化扫描速率1mV/s,扫描范围为-0.5~2V。测试完毕后,使用CSStudio6软件来分析试验数据。

2、试验结果与分析

2.1热处理温度对TA3微观组织的影响

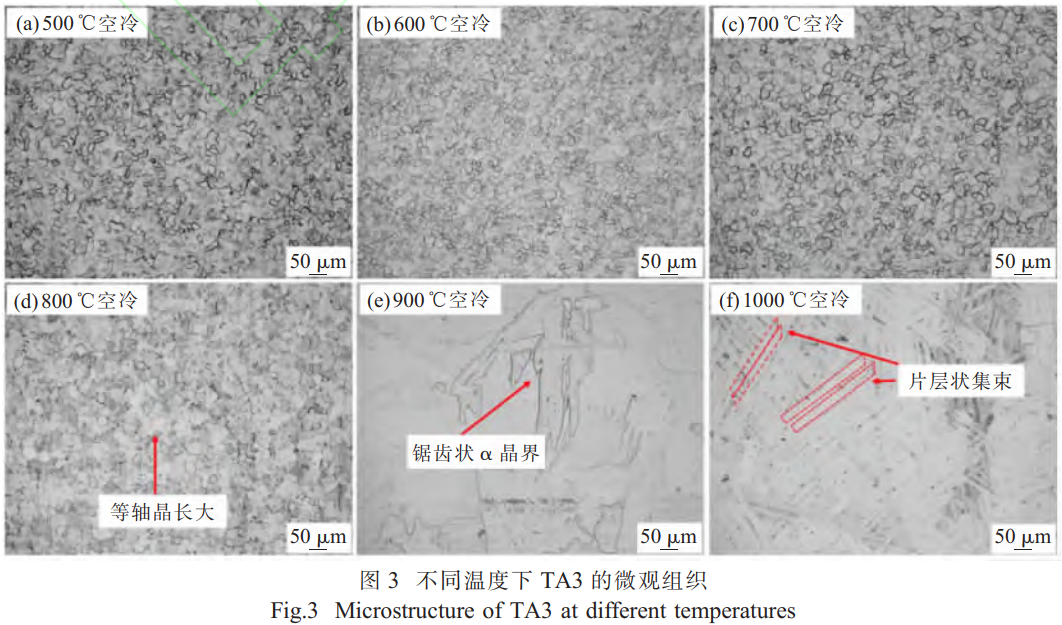

工业纯钛包括两种同素异形体:密排六方晶体结构的α-Ti(α相)和体心立方晶体的β-Ti(β相)。α→β相转变温度大约为882.5℃。因此,当温度低于882.5℃时,工业纯钛保持α单相组织,随温度上升,晶粒将发生一定程度的长大。而当温度超过882.5℃时工业纯钛将发生α→β相转变[14]。图3为不同热处理温度下TA3的金相图。从图中可观察到,温度低于700℃(包括700℃)保温15min空冷至室温时,TA3金相组织未出现明显变化,均与室温下的组织相同,即等轴状的α相且晶粒大小几乎不变,而在800℃下保温15min后空冷至室温时,晶粒出现略微长大。温度高于900℃后,TA3钛合金金相组织发生明显变化。900℃保温15min冷却后原始细小等轴晶完全消失,生成尺寸较大且界面不规则的锯齿状α相,如图3(e)中箭头处所指。当温度上升至1000℃时进行冷却,魏氏α相以层片状集束的形式向β相内长大,直到充满β晶粒时,β→α相变结束,形成典型的魏氏组织。这是由于本次试验所用TA3板材为退火态已发生再结晶,晶粒长大时晶界的迁移驱动力由晶界能提供,而晶界能大小与晶界面积和晶界曲率密切相关,晶界迁移有使晶界总面积减小从而降低晶界能的自发趋势;其次,晶界能还与曲率半径呈反比关系[15],而等轴状α晶粒的单位晶界面积相对较小且曲率半径很大,因此在800℃及以下加热保温空冷时不会出现明显的晶界迁移和晶粒长大。

2.2热处理温度对TA3力学性能的影响

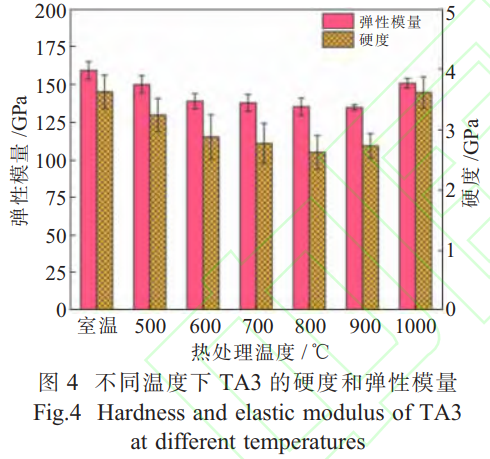

弹性模量与硬度的变化与热处理后TA3的微观组织变化相对应。不同温度下TA3钛的硬度和弹性模量如图4所示。当温度低于800℃时,随热处理温度升高,硬度及弹性模量同步下降;在800℃时硬度降低到最小值2.63GPa,与基材3.63GPa相比下降了27.5%。900℃时弹性模量达到最低值134.7GPa,与基材的159.3GPa相比下降15.4%。高于800℃后,随温度升高,硬度逐渐升高,在1000℃时硬度值为3.61GPa,基本与基材硬度持平。出现以上现象是由于温度低于800℃热处理时,TA3再结晶程度进一步提高,此时晶粒内部的位错密度进一步降低,晶体内的位错不会相互阻碍,硬度降低[16],而高于900℃时,由于组织的转变和魏氏组织的形成,晶粒排列紊乱阻碍晶界滑移,同时位错数目增多,使得硬度提高。弹性模量从微观层面反映了原子间作用力以及原子间距,原子间作用力由金属原子本性以及晶格类型决定,当温度升高时,原子间距微弱增大导致弹性模量降低,900℃时由于处在α→β转变状态,此时部分密排六方向体心立方转变,这种不平衡状态使得弹性模量降为最小,而热处理温度为1000℃时由于完全转变为魏氏组织,晶格类型的转变又使得导致弹性模量提高。

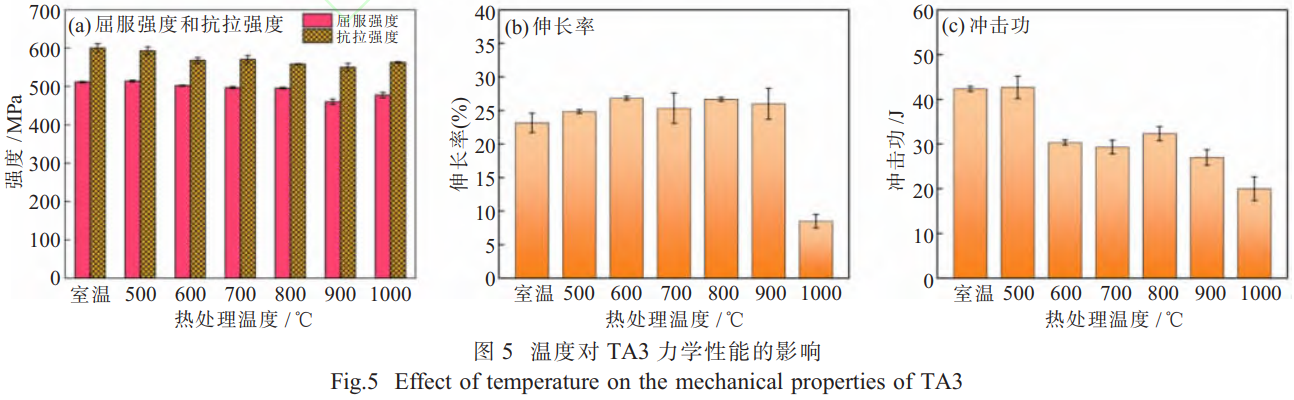

材料微观组织演变与力学性能密切相关。不同热处理温度下TA3的力学性能如图5所示。从图中可看出,屈服强度和抗拉强度整体的变化趋势基本一致,当温度低于900℃时,随着热处理温度的升高,TA3的抗拉强度、屈服强度轻微降低,伸长率略有升高;屈服强度和抗拉强度在900℃时达到最低,分别为461.2、553.1MPa,未经过热处理的基材的屈服强度和抗拉强度则分别为511.3、600MPa,分别下降了9.8%和7.8%。当温度达到1000℃后屈服强度和抗拉强度轻微上升,分别为477.3、562.7MPa,而伸长率则显著下降,仅有8.5%,与基材的23.2%相比下降了63.4%,且已经低于TA3的规定使用下限(TA3要求伸长率≥20%)。随温度升高,TA3的冲击功整体呈下降趋势,1000℃时为20J,与未热处理的相比下降超过50%。出现以上现象是因为当热处理温度在不超过800℃时,由于材料微观组织未发生明显变化,仅仅只是晶粒轻微长大,不会对TA3的性能产生较大影响,因此,TA3的屈服/抗拉强度和伸长率只有极轻微的降低和升高;而900℃时刚好处于发生α→β相转变温度区间,α相中部分转变β相,在冷却时β“集团”相互吞噬,破坏了原来的等轴形态,在室温下是晶界呈锯齿状的α相,因此力学性能最差;进一步提高热处理温度,则完全转变为β相,冷却至室温时呈纵横交错篮网状的魏氏组织,取向有明显的各向异性,从而使TA3的强度升高,塑韧性和冲击功则显著降低。

采用三点弯曲法对不同热处理温度下TA3的抗弯性能进行测试,弯曲测试结果见表2。当热处理温度低于900℃时,TA3钛合金弯曲80°时无裂纹产生,弯曲结果合格。而温度升高至1000℃后,弯曲角仅为40°时即发生开裂。这是由于TA3等轴晶组织的综合性能好,尤其是塑性、韧性较好,因此具有较好的弯曲性能,而魏氏组织的性能特点是虽然强度较高,但会塑性、韧性降低,故弯曲性能恶化。这一结果与上文中当热处理温度为1000℃伸长率大幅降低相吻合。

表 2 不同热处理温度下 TA3 的弯曲试验结果

| 温度 /℃ | 常温 | 500 | 600 | 700 | 800 | 900 | 1000 |

| 弯曲结果 | 合格 | 合格 | 合格 | 合格 | 合格 | 合格 | 40° 断裂 |

2.3拉伸断口分析

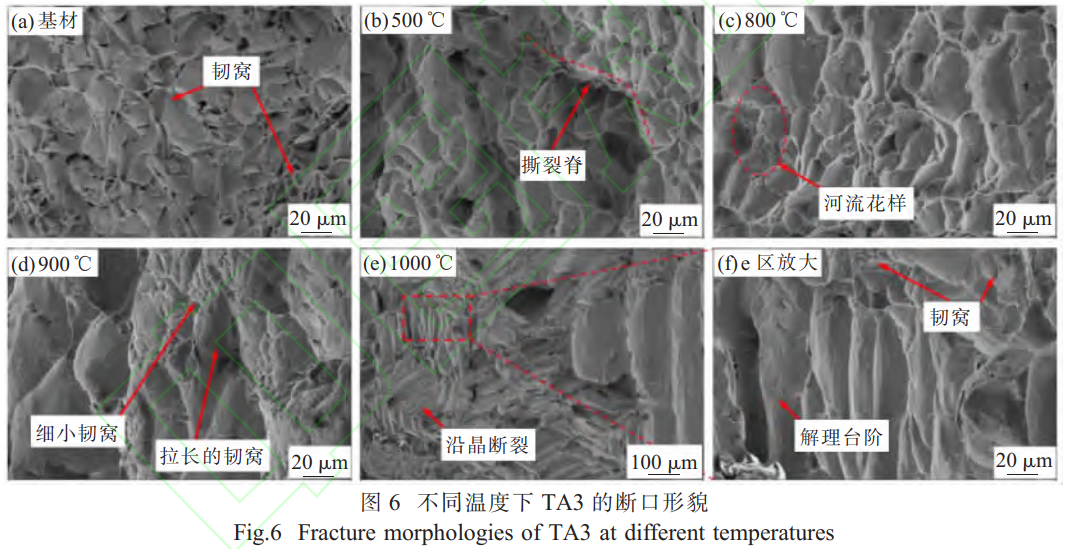

图6为TA3基材和不同温度热处理后的拉伸断口形貌。由图6(a)可以发现,TA3基材的断口呈典型的蜂窝状,断口上分布着大量韧窝,其大小整体上比较均匀。由于500~700℃的断口形貌基本一致,本节只对500℃热处理后的断口形貌图进行分析,图6(b)为500℃热处理后的拉伸断口形貌,其断口跟未经过热处理的基本一样,均由尺寸相当的韧窝组成,并且可以看出一条明显的撕裂脊,如箭头处所示。800℃热处理后,断口整体上依旧由韧窝组成,局部出现河流花样,且韧窝形状与经过500~700℃热处理和基材的相比变得大且深,通常韧窝越大越深,材料的塑性越好,故800℃热处理后的塑韧性优于基材。当温度升至900℃时,其断口分布着被拉长的巨大韧窝以及周围细小的韧窝组织,两者相互配合,整体依旧为韧性断裂。以上可知,基材以及低于900℃热处理后的TA3在拉断前发生了明显的塑性变形,主要为韧性断裂,图6(e)为1000℃热处理下的断口形貌,可以发现长条状的小平面依次排列成组,组与组间的排列方向各不相同,这与其片层状的魏氏组织集束组织相对应,表明此时TA3发生了沿晶断裂,方框放大后发现,长条状小平面周围分布着少数细小韧窝,小平面内有解理台阶和解理舌(图6(f)),表明此时韧性断裂和脆性断裂同步发生,这与图5中的伸长率变化一致。

2.4腐蚀性能分析

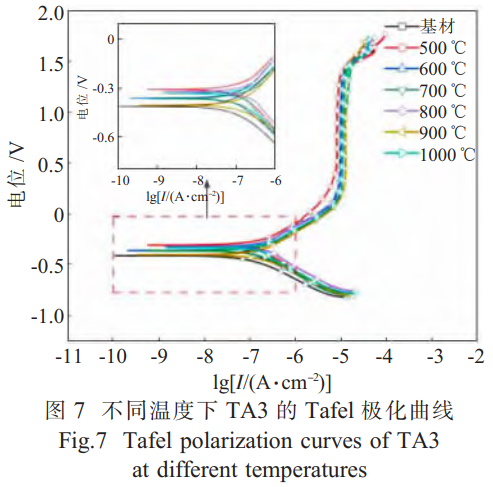

图7为基材及不同温度下TA3在3.5wt%NaCl溶液中的动电位极化曲线。

可以看出:基材和不同温度热处理后的极化曲线有着相同的变化趋势,在阳极区均出现钝化现象,各个参数下的自腐蚀电位为-0.3~-0.4V,在阳极经过活化溶解区后,当阳极极化电位达到0.2V时发生钝化,此时腐蚀电流密度基本保持不变,Tafel曲线与Y轴几乎平行,存在一个宽而稳定的钝化区。使用Tafel直线外推法进行拟合得到相关电化学腐蚀参数,并计算得到腐蚀速率,结果见表3。

表 3 Tafel 曲线的数据处理结果

| 试样 | 阳极段斜率ba/mV | 阴极段斜率bc/mV | 自腐蚀电位Ecorr/V | 钝化电流密度Icorr/(A·cm-2) | 腐蚀速率CR/(mm·a-1) |

| 基材 | 229.52 | 228.17 | -0.4108 | 9.48×10-8 | 1.63×10-3 |

| 500℃ | 243.56 | 286.79 | -0.3072 | 1.35×10-7 | 2.32×10-3 |

| 600℃ | 246.88 | 222.87 | -0.3604 | 9.79×10-8 | 1.68×10-3 |

| 700℃ | 285.62 | 278.90 | -0.3644 | 1.40×10-7 | 2.40×10-3 |

| 800℃ | 232.77 | 245.36 | -0.3207 | 1.53×10-7 | 2.63×10-3 |

| 900℃ | 270.09 | 230.15 | -0.4028 | 1.76×10-7 | 3.02×10-3 |

| 1000℃ | 256.91 | 241.46 | -0.3222 | 1.09×10-7 | 1.87×10-3 |

一般情况下,自腐蚀电位代表的是腐蚀的可能性与倾向性,与腐蚀速率无一定的线性关系,因此,通常用腐蚀电流Icorr来代表材料的腐蚀性能好坏。从表3可以看出,TA3经过热处理后腐蚀性能略有下降,在900℃时腐蚀性能最差,而1000℃时则略有回升。从腐蚀速率来看,热处理前后腐蚀速率均在10-3数量级,表明热处理前后TA3均具有极好的耐腐蚀性。

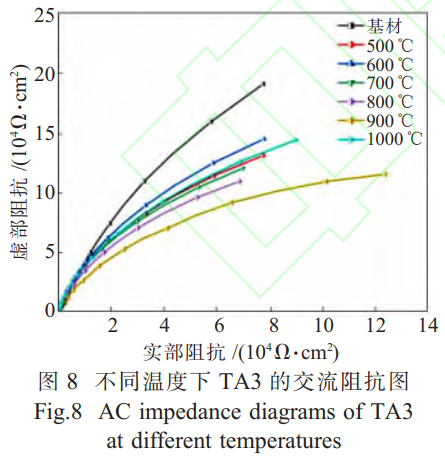

利用阻抗谱进一步验证其耐蚀性。图8为基材及不同温度处理后TA3在3.5wt%NaCl溶液中的交流阻抗图。图中它们均为单一容抗半圆弧,电弧半径反映电荷转移电阻的大小,电容弧半径越大,电荷转移阻力越大,材料的耐腐蚀性也越好。由此可知,交流阻抗的分析结果与极化曲线分析结果相一致。

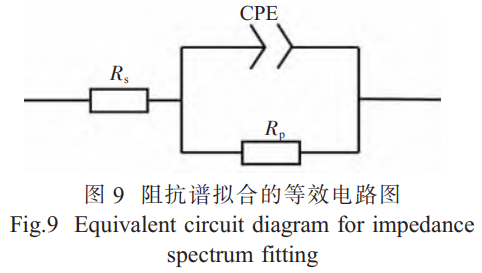

使用ZView软件并采用等效电路对阻抗谱进行拟合,等效电路图如图9所示,其中Rs为电解池溶液电阻值;Rp为腐蚀反应过程中的极化电阻,可用来评价腐蚀速率快慢,Rp值越大表明反应过程中阻力越大,腐蚀速率则越小;CPE为钝化膜电容的常相位角元件,其中CPE-T为单位面积的电容量,CPE-P为电容的弥散系数,等效电路图的拟合结果如表4所示。

表 4 TA3 在 3.5wt% NaCl 中阻抗图谱的等效电路拟合结果

| 试样 | Rs/(Ω·cm2) | CPE-T/(F·cm-2) | (0<n≤1) | Rp/(Ω·cm2) |

| 基材 | 9.07 | 4.93×10-5 | 0.8386 | 954820 |

| 500℃ | 8.05 | 6.62×10-5 | 0.8749 | 459790 |

| 600℃ | 9.17 | 6.27×10-5 | 0.8723 | 628480 |

| 700℃ | 8.59 | 7.42×10-5 | 0.8795 | 436090 |

| 800℃ | 8.07 | 7.39×10-5 | 0.8756 | 345480 |

| 900℃ | 9.02 | 4.06×10-5 | 0.9057 | 220300 |

| 1000℃ | 8.59 | 5.83×10-5 | 0.8747 | 484000 |

从表中可以看出,Rp的变化规律与极化曲线拟合结果一致,TA3基材的Rp值最大,表明耐腐蚀性最好。在600~900℃,随着热处理温度升高,Rp值逐渐减小,说明耐腐蚀性逐渐降低。1000℃时Rp值变大,表明1000℃时耐腐蚀性又有回升。已有研究表明:热处理导致等轴晶粒长大,会降低腐蚀性能,板条组织的晶界比例相对较大,腐蚀过程中钝化膜的形核点也就增多,钝化膜形成速度也就更快,耐腐蚀性会更好[17]。这与前文微观组织结果几乎对应,只有500℃时有些误差,可能是抗氧化涂料在500℃时未致密,没有对TA3起到保护效果。

3、结论

(1)TA3基材的微观组织为等轴状α相,低于800℃空冷至室温后其微观组织几乎不发生变化,仅在800℃时晶粒有轻微长大;当热处理温度升高到900℃时,室温组织变成粗大锯齿状α相,而经过1000℃热处理后室温组织转变为魏氏组织。

(2)与基材相比,在500~900℃,随着热处理温度的升高,TA3的屈服强度、抗拉强度、硬度、弹性模量整体上逐渐下降,而伸长率整体呈升高趋势,但不明显,这一温度区间主要发生韧性断裂;而1000℃时强度、硬度、弹性模量升高,伸长率则大幅度降低,远远低于所规定的使用下限,断裂形式为韧性断裂和脆性断裂同步发生。

(3)极化曲线及拟合结果表明:基材的最小腐蚀速率为1.63×10-3mm/a,耐腐蚀性最佳,900℃腐蚀速率为3.02×10-3mm/a,耐腐蚀性最差,利用阻抗谱及等效电路进一步验证发现其与极化曲线分析结果相一致。

(4)综合热处理温度对TA3组织及其性能的影响,TA3的火焰矫正温度区间为500~800℃。

参考文献:

[1] 常辉,董月成,淡振华,等.我国海洋工程用钛合金现状和发展趋势[J].中国材料进展,2020,39(7):585-590.

[2] 贾翃,逯福生,郝斌.2017 年中国钛工业发展报告[J].钛工业进展,2018,35(2):1-7.

[3] 李毅,赵永庆,曾卫东.航空钛合金的应用及发展趋势[J].材料导报,2020,34(S1):280-282.

[4] Oryshchenko S A, Gorynin V I, Leonov P V, et al.Marine titanium alloys:present and future [J].Inorganic Materials:Applied Research,2015,6(6):571-579.

[5] 郑昌鸿,张颖云,朱胜利,等.工艺因素对钛合金薄板激光焊接面外变形的影响[J].热加工工艺,2021,50(9):125-129.

[6] Avent R.Heat-straightening of steel fact and fable[J].Journalof Structural Engineering,1989,115(11):2773-2793.

[7] Gyura L, Gáspár M, Balogh A.The effect of flame straightening on the microstructure and mechanical properties of different strength steels[J].Welding in the World,2021,65(3):543-560.

[8] Jakub K, Lukasz L, Milena S, et al.Influence of process of straightening ship hull structure made of 316L stainless steel on corrosion resistance and mechanical properties [J].Polish Maritime Research,2020,27(4):103-111.

[9] Cai C, Wang X, Liang Z, et al.Effects of water-cooling on the mechanical properties and microstructure of 5083 aluminum alloy during flame straightening [J].Metals,2018,8 (9):692-704.

[10] 熊志亮.热矫形温度对高速列车铝合金接头组织与性能的影响机制[D].哈尔滨:哈尔滨工业大学,2015.

[11] Avent R R, Mukai D J, Heymsfield E.Repair of localized damage in steel by heat straightening [J].Journal of Structural Engineering,2001,127(10):1121-1128.

[12] 李旭,彭小燕,段雨露,等.工业纯钛的高温热氧化行为[J]. 中国有色金属学报,2013,23(8):2190-2199.

[13] 张捷频,闵新华.杂质元素 N、O、Fe 对 TA15 钛合金性能和组织的影响[J].材料开发与应用,2013,28(2):83-86.

[14] Chauhan S, Chandna P.Experimental investigation on effect of heat treatment on mechanical properties of steels and titanium [J].International Journal of Engineering and Technology,2017,7(3):845-850.

[15] 刘以波,徐锋,姚雷,等.TA2 工业纯钛连续冷却过程中 β→α相变的原位观察[J].机械工程材料,2011,35(1):26-28.

[16] 姜庆伟, 杨 杰. 二次退火对工业纯钛组织及性能的影响[J].钢铁钒钛,2016,37(1):37-40.

[17] Wu B T, Shao Z X, Shao D D, et al.Enhanced corrosion performance in Ti-6Al-4V alloy produced via wire-arc directed energy deposition with magnetic arc oscillation [J].Additive Manufacturing,2023,66:103465.

(注,原文标题:热处理温度对纯钛TA3显微组织和性能的影响)

相关链接

- 2025-12-21 面向航空航天需求的Ti55531钛合金组织调控与力学性能优化研究——聚焦α+β相区轧制-固溶-时效工艺,探究α相形貌分布对强度-塑性协同提升

- 2025-12-19 700~900℃空冷热处理下TA24钛合金大规格饼材微观结构演变与力学性能调控研究——明确温度依赖规律,为强度-塑性-冲击韧性综合匹配及工艺参

- 2025-11-30 面向电冶金及电镀领域的钛/铜/钛复合板异温轧制工艺优化研究——系统探究加热温度、组坯时间与压下率对复合板变形分配、拉剪强度及界面

- 2025-11-08 多元素协同强化+真空电子束焊工艺:Ti180钛合金凭借抗海水腐蚀率<0.0001mm/year、550℃高温强度保持率70%,成为深海探测器壳体、海洋油气钻

- 2025-10-13 面向航空航天承力构件应用:BT14钛合金热处理冷却工艺优化(炉冷提升冲击韧性/固溶时效提升强度)及组织-性能关联模型构建

- 2025-10-10 冷却速率主导Ti55531亚稳β型钛合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火组织演变与力学性能关联机制及Hall-Petch关系定量表征研究

- 2025-10-05 Ti65钛合金板扩散连接界面孔洞愈合机制及力学性能响应:表面/体积/晶界扩散协同作用对焊合率的提升及α相晶粒长大对抗拉强度的影响

- 2025-09-30 Ti65钛合金板材在不同热成形参数下的力学性能与显微组织关联研究 ——从峰值应力变化规律到等轴状韧窝数量与塑性的适配性

- 2025-09-17 TA15钛合金板跨相变点退火的组织与织构演化规律及其对拉伸性能的耦合影响机制

- 2025-09-07 激光增材TB6钛合金板拉伸组织演变:β 晶界裂纹抑制与 α 簇物相及滑移带调控