现代军用战斗机和民用飞机的优异性能在很大程度上依赖于先进航空发动机的应用,而发动机的快速发展与高温钛合金的大量应用密切相关。国外典型的600℃高温钛合金有英国的IMI834、美国Ti1100、俄罗斯的TB36和BT41,其中由英国IMI公司和RR公司共同开展研制的IMI834合金成功应用于Trent系列发动机中[1-2]。上述600℃高温钛合金均以Ti-Al-Sn-Zr-Mo-Si作为主成分体系,为近α型钛合金[1,3-5]。国内也开始高温钛合金的自主研制,其中由中科院金属所和宝鸡钛业股份有限公司设计开发的Ti60钛合金,是在Ti-Al-Sn-Zr-Mo-Si合金系统的基础上加入了少量的Ta元素,来提高合金的蠕变性能,同时通过添加少量的C元素来扩大其热加工窗口形成的一种新型600℃高温钛合金[6-10]。

α高温钛合金中的Al、Sn、Zr、Si等强化元素,一方面提高合金强度,另一方面也会导致钛合金的热稳定性降低[11]。热稳定性表征了材料在高温长时作用下保持塑性和韧性的能力,是高温钛合金的重要力学性能指标。高温钛合金在高温下的表面氧化和内部富氧层的产生是限制其在航空发动机中进一步应用的关键制约因素。为解决高温钛合金的这一问题,国内外开展了广泛研究。Ebrahimi等[12]研究了热暴露对Ti-4Al-2V合金疲劳极限的影响,发现在600℃×2h处理后,氧化所引入的残余压应力导致疲劳极限增加了约3%;而在750℃×2h处理后,严重的氧化使氧化层破裂,表面质量的降低使合金的疲劳极限降低了约18%。Huang等[13]研究了热暴露对TiAl合金疲劳性能的影响,发现试块热暴露后合金组织发生脆化,疲劳极限下降,而试样热暴露后应力松弛及表面微结构的改善使疲劳极限上升。Leyens等[14]对IMI834和Ti1100合金在750℃×100h条件下热暴露后的组织进行分析,结果表明片层状组织比等轴组织具有更好的抗氧化性能。Jia等[15]研究了Ti60钛合金热暴露前后拉伸性能的变化,结果表明高温热暴露过程中,氧除了污染试样表面,还溶解在基体中形成脆性富氧层,带有富氧层的试样塑性显著降低。Ti60钛合金作为发动机整体叶盘材料,高周疲劳性能为叶盘零件的关键性能,疲劳性能的高低,直接影响整体叶盘的使用寿命,高温热暴露对钛合金的组织和疲劳性能具有重要影响,但是高温热暴露对Ti60钛合金高周疲劳性能的影响及机理仍不清楚。

基于此,本文首先对Ti60钛合金在600℃下热暴露100h,随后对其进行旋转弯曲高周疲劳性能测试,研究热暴露对其旋转弯曲高周疲劳中值强度的影响,并分析热暴露过程中Ti60钛合金的显微组织变化及析出相对疲劳裂纹产生及扩展的影响规律。

1、试验材料及方法

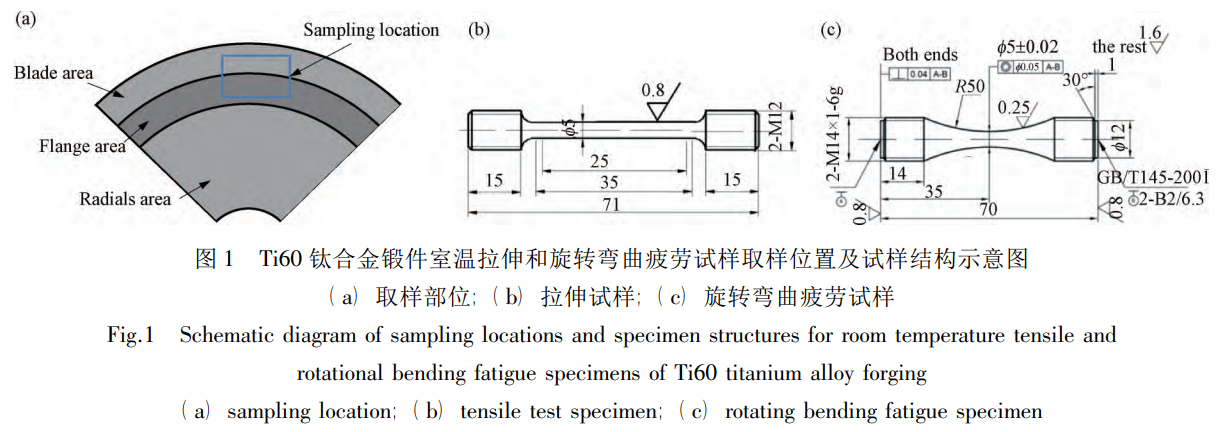

试验用的锻造棒坯名义成分为Ti-5.8Al-4.0Sn3.5Zr-0.4Mo-0.4Nb-1.0Ta-0.4Si-0.06C。用金相法测其(α+β)/β相转变温度为1045℃。原材料棒坯进行等温模锻和热处理形成锻件,试验所用的旋转弯曲疲劳力学性能试样沿锻件轮缘弦向切取,试样按照标准HB5152-1996《金属室温旋转弯曲疲劳试验方法》和HB5143-1996《金属室温拉伸试验方法》进行加工,取样位置及尺寸如图1所示。

对旋转弯曲疲劳试样分为两组,其中一组不进行热暴露试验,另外一组进行600℃×100h的热暴露试验,热暴露试验是在箱式电炉中进行。完成热暴露试验后进行疲劳性能测试,测试条件:室温,缺口系数Kt=1,应力比R=-1,疲劳周次Nf=1.00×107,加载方式旋转弯曲,疲劳中值测试方法:升降法,共测试16根。采用KEY-ENCEVHX-1000C显微镜对Ti60钛合金的显微组织进行观察。析出相分析使用透射电镜(TEM),具体型号为TalosF200X场发射高分辨透射电镜,所需样品利用线切割切取0.5mm的薄片,然后打磨至50μm,再冲裁成φ3mm的圆片,用GATAN695-PIPS-COOL型离子减薄仪进行减薄,对于表面氧化膜的分析,使用聚焦离子束(FIB)技术将其切下,然后减薄至100nm以下,制成可以用于TEM观察的试样来观察氧化膜结构,通过X射线能谱仪(EDS)测量微区元素含量及分布。试样表面粗糙度的测试在CONTOURGT-K型号的测试仪上进行。疲劳断口形貌观察采用FEIINSPECTF50型扫描电镜。试样截面不同位置显微硬度采用MTSNanoII型纳米压痕仪进行测量。

2、试验结果

2.1疲劳性能

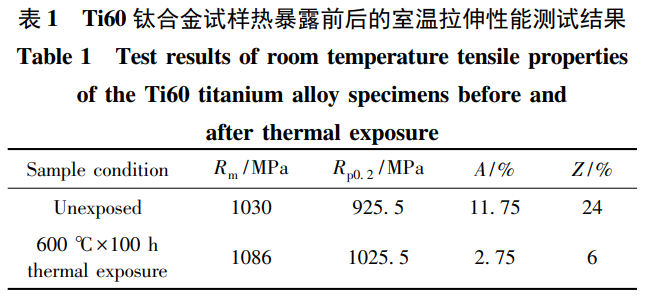

表1和表2所列为Ti60钛合金试样在热暴露前后的室温拉伸和室温旋转弯曲疲劳性能数据,图2为采用升降法测试的旋转弯曲疲劳试验结果。从表1和表2中可以看出,热暴露后试样的中值疲劳强度和强度提升,塑性下降。未热暴露试样的室温中值疲劳强度为470MPa,经过600℃×100h热暴露后,试样的室温中值疲劳强度提升至543.3MPa,提升了15.6%;合金的抗拉强度提升了56MPa,屈服强度提升了100MPa,伸长率从11.75%降低到2.75%,断面收缩率从24%降低到6%。高温热暴露显著提升了材料的室温疲劳强度,其疲劳强度提升原因和机理是本文研究的重点。一般来说,影响钛合金疲劳强度的主要因素包括内部组织和表面特征,为了探明高温热暴露提升Ti60钛合金室温疲劳强度的原因,将从内部组织和表面特征两方面来进行分析。

2.2热暴露前后合金内部组织演变

图3为Ti60钛合金试样热暴露前后的内部微观组织。从图3(a)中可以看出合金组织由初生α相和β转变基体组成,其中β转变基体中分布着交错的次生α片层,初生α相占比在20%左右,尺寸为30~40μm。试样经热暴露后,组织无明显变化,仍由初生的等轴α相和β转变基体组成,其相含量和尺寸也基本类似。因此,本文设置的600℃热暴露温度相对较低,无法从形貌上改变其微观结构,热暴露前后试样的微观组织基本相同。

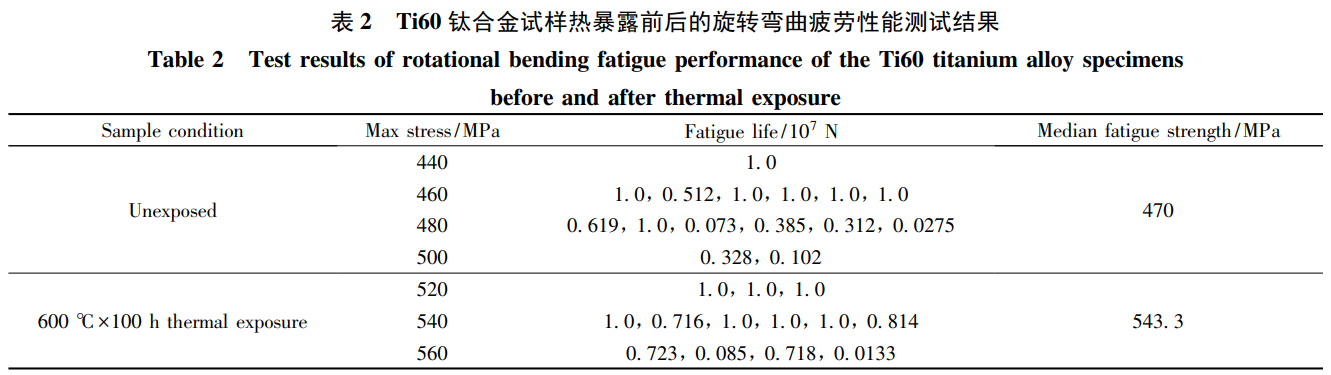

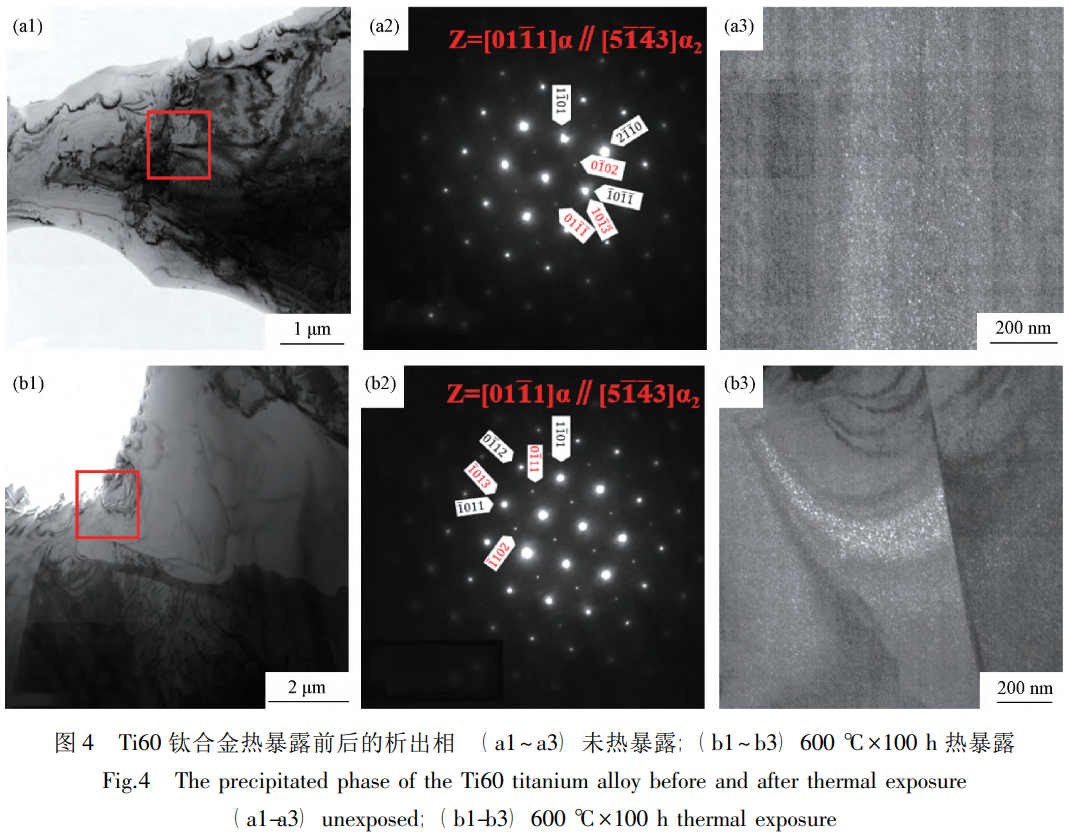

从组织形貌上来说,热暴露前后的微观组织并无差异,但对于Ti60这类近α合金来说,高温下易产生微小析出相,其尺寸较小,无法通过金相照片观察到。为了明确热暴露是否会对析出相产生影响,本文采用TEM进行相关研究。图4为热暴露前后采用TEM观察的组织结构形貌,图4(a1)是未进行热暴露试样的明场像,对图中的特征区域进行选区电子衍射,其衍射花样如图4(a2)所示,通过标定,同时发现α2相和α相的衍射斑点,图中红色标记的是α2相,黑色标记的是α相,对应的晶带轴为[0111]//[5143]α2。使用暗场像对α2相的分布和大小进行观察,如图4(a3)所示,可以观察到细小的α2颗粒弥散分布,分布较为稀疏,从形状上看,大部分α2颗粒接近于圆形。试样经过600℃×100h的热暴露后,仍然可以同时发现α2相和α相的衍射斑点,对应的晶带轴依然为[0111]//[5143]α2,如图4(b1)和4(b2)所示。然而,通过暗场像分析(图4b3),可以发现α2相的分布和尺寸有所不同,经过600℃×100h热暴露后的组织中α2相分布较为密集,其尺寸有所增加。

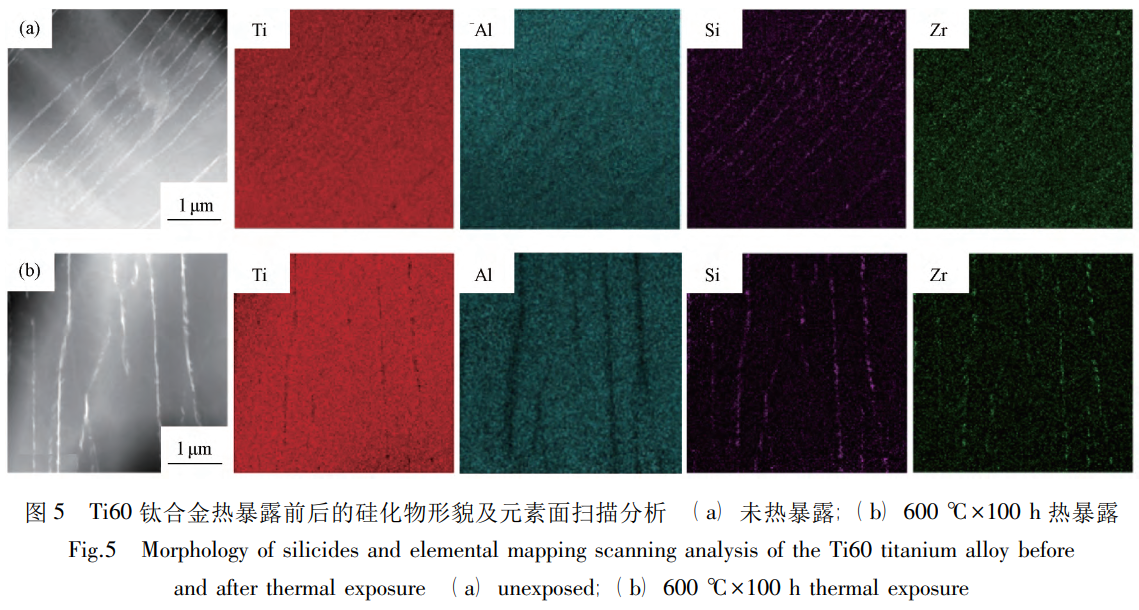

对于近α型的Ti60钛合金,α2相是一种常见的析出相,化学式为Ti3Al,结构为DO19[16]。α2相既是一种脆化相,也是一种强化相,α2相的含量和尺寸增加会有效阻碍位错运动,使合金强度提高,但同时导致塑性有一定程度地下降[17-18]。有研究已经证实了时效处理会使近α型钛合金的α2相析出,并随时效时间的延长,α2相的含量和尺寸都有增加趋势。本文中的高温热暴露就相当于一个长时效过程,Ti60钛合金中α2相的含量和尺寸都有所增加。除了α2相,硅化物是Ti60钛合金中另一种常见的析出相,图5为使用透射电镜元素分析(STEMEDS)拍摄的热暴露前后组织中的硅化物结构特征。由于硅为强β相稳定元素,硅化物的析出多集中于片层β相及晶界附近,呈球状与椭球状[19]。热暴露前,组织中的硅化物含量较少,尺寸约为50nm;经过600℃×100h热暴露后,组织中的硅化物明显增多,且尺寸增至100nm左右。通过Si元素分布图可清晰地观察到硅化物在晶界富集。此外,STEM-EDS还发现锆元素会在硅化物中富集,锆元素与硅化物结合,取代硅化物中的钛原子,使密排六方型硅化物Ti5Si3变为(TiZr)1.67~3Si,如此,锆替换钛能够降低硅化物的形核能,增加硅化物的析出量[20]。

通过内部组织分析发现,高温热暴露虽然不能显著改变合金的组织形貌,但可以促进析出相α2和硅化物的析出、长大,而析出相含量和尺寸的增加会提高合金强度,并进一步提高疲劳性能。

2.3热暴露后合金表层结构变化

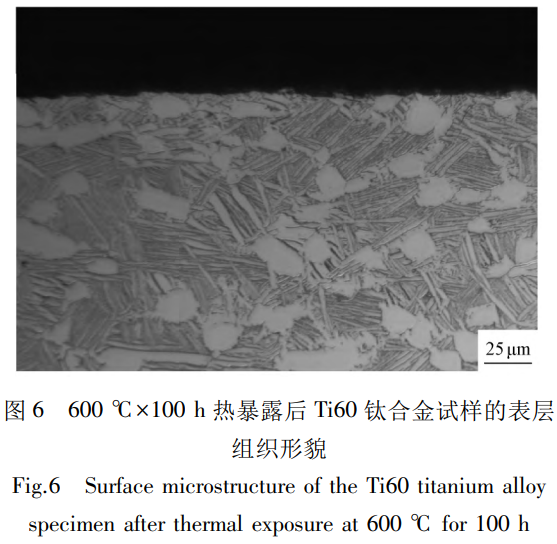

对600℃×100h热暴露后的Ti60钛合金试样的表层组织进行观察,如图6所示。

热暴露后合金表层未发现明显的氧化层和显微组织变化。相关研究表明,高温钛合金表面的氧化层和富氧层厚度较薄,为纳米级别,无法通过金相显微镜进行观察。本文采用FIB在垂直于氧化试样的表面切割一个附带表面氧化膜的薄片,取样位置如图7所示。在观察位置上进行镀Pt保护,通过透射电镜对合金表层组织进行高分辨率观察。

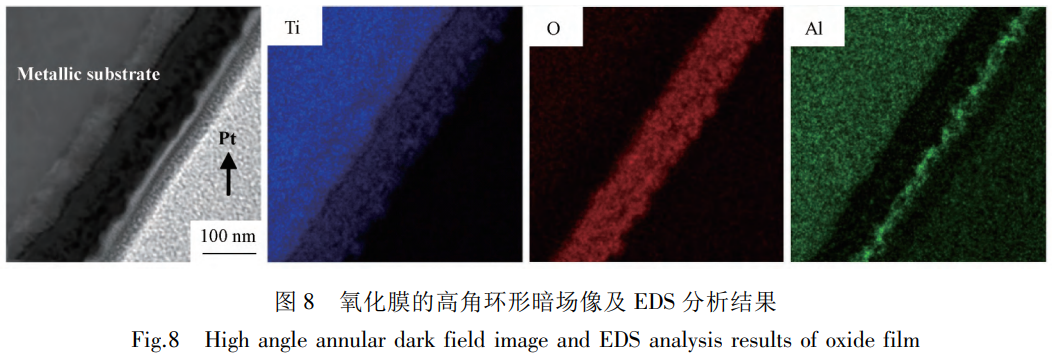

图8为表层氧化膜的高角环形暗场像及能谱分析结果。从图8可以看出,最右侧的白色及灰色区域为Pt保护层,最左侧区域为Ti60钛合金基体,含有大量的Ti、Al元素,同时O含量较低。在Pt保护层与基体组织之间的黑色区域为钛合金的氧化膜,厚度约为98nm。能谱分析结果显示氧化膜中仍含有大量的Ti及Al元素,其中Al元素富集于合金的最表层。

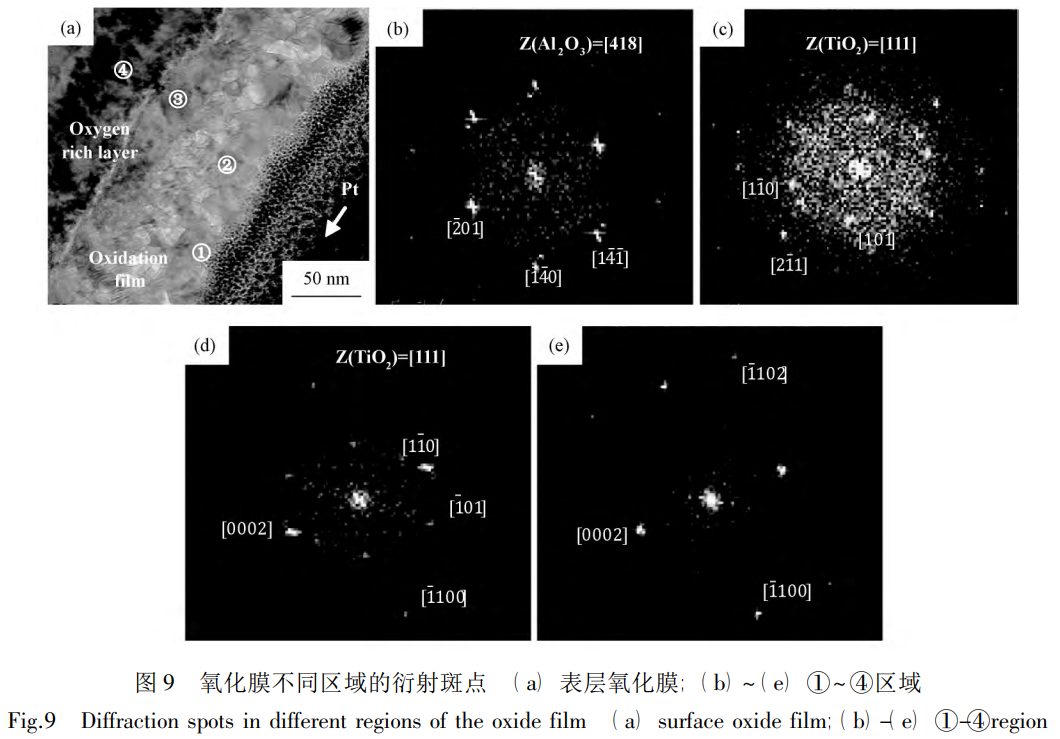

图9为表层氧化膜的明场像及选区电子衍射分析结果。从图9可以看出,氧化膜由纳米级别的小颗粒结晶组成,测量其尺寸约为10nm。对氧化膜不同区域进行选区电子衍射分析,结果表明,氧化膜最外层的区域①为Al2O3晶体衍射花样,靠近中部的区域②为金红石型TiO2衍射花样,靠近富氧层的区域③为金红石型TiO2级有序固溶体Ti6O/Ti3O衍射花样,基体富氧层区域④为有序固溶体Ti6O/Ti3O衍射花样。由于有序固溶体Ti6O/Ti3O是在α-Ti的八面体间隙中固溶了少量的氧原子形成的有序固溶体形式的氧化物,其衍射花样与密排六方的α-Ti基本一致,但由于氧元素固溶的影响,导致部分衍射斑点间的距离相比于标准衍射花样的衍射斑距离有一些细小的差异。因此氧化膜的结构可分为两层:最外层为纳米级金红石型TiO2及Al2O3小晶粒组成的混合层,内层为纳米金红石型TiO2颗粒结构的氧化层,其中在氧化层接近基体富氧层的位置TiO2与Ti6O/Ti3O共存。

相关研究表明[21],试样的表面状态尤其是粗糙度对高周疲劳性能具有一定的影响,这主要是粗糙的表面更容易产生应力集中,从而引起疲劳裂纹萌生。为了分析热暴露对表面粗糙度的影响,对疲劳试样热暴露前后的表面粗糙度进行检测,粗糙度仪的测量精度为0.01μm。图10为未暴露试样和高温暴露试样的表面粗糙度变化(每个试样测试6个点),测试结果表明,每个试样在热暴露后的表面粗糙度均有所提高,其中未热暴露试样的表面粗糙度在0.222~0.257之间波动,600℃热暴露后试样表面的粗糙度在0.269~0.285之间波动,计算获得热暴露前后的表面粗糙度(Ra)的平均值分别为0.247和0.279μm。热暴露后试样的表面粗糙度略有增加,表面质量稍微变差,但由于粗糙度增大的绝对值较小,因此粗糙度对疲劳性能的影响相对较小。

2.4疲劳断口分析

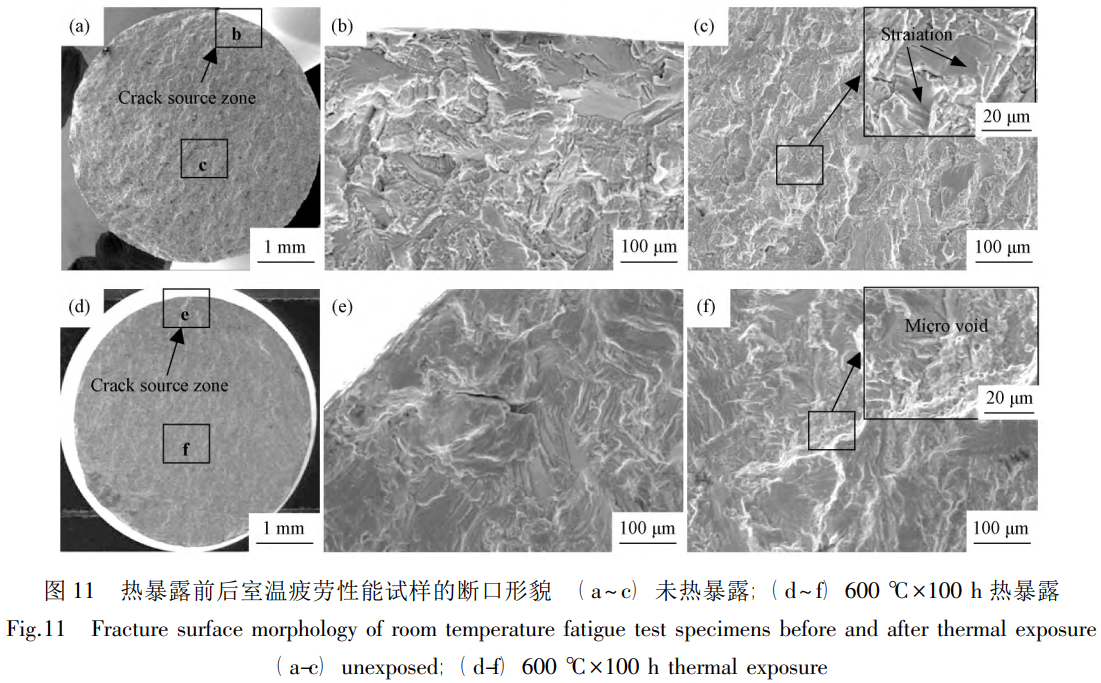

11为热暴露前后室温疲劳性能试样的断口形貌。从图11(a)中可以看出,热暴露前的室温疲劳断口表面可以观察到发散的放射状特征,放射线汇聚于样品的边缘区域,说明裂纹源区位于试样的表面/亚表面区域。将源区放大,从图11(b)中可以看出,裂纹萌生于亚表面,形核位置在两个等轴晶粒的交界处。在源区附近能观察到由于反复闭合导致的摩擦痕迹,在该断口的源区存在明显的小平面、台阶、河流状花样等解理特征,从解理面的形态和大小可以判断是由等轴α相解理断裂形成的。扩展区分为有放射线特征的稳定扩展区和无放射线特征的快速扩展区。从图11(c)的局部放大图中可以看出,扩展区存在疲劳条带特征,条带方向与局部裂纹扩展方向垂直并且沿局部裂纹扩展方向外凸,根据晶粒大小和断面形状可以判断,疲劳条带主要出现在等轴α相上。疲劳条带的间距随着裂纹扩展的进行而逐渐增大,靠近源区的条带间距为0.33μm,距源区较远的区域条带间距约为0.43μm,这表明裂纹扩展速率逐渐增加。从11(c)中发现了与疲劳条带平行的二次裂纹,二次裂纹一般出现在载荷较大的情况下,并且在韧性高的材料中更容易出现。600℃×100h热暴露后的试样的疲劳断口特征(图11d、11e和11f)与未热暴露的室温疲劳断口类似,断口整体较为平整,裂纹源起源于试样亚表面,有明显的放射状形貌。但区别在于,热暴露后断口的源区更加粗糙,这可能是由于析出相导致裂纹扩展路径变得曲折导致的,而且源区的位置更接近于试样表面,可能与热暴露后试样表面质量变差有关。另外,在放射区可以观察到微孔洞(图11f中的放大图),孔洞的形成需要消耗更多的能量,可能与α2、硅化物等析出相有关。热暴露前后的断口形貌反映了热暴露引起的试样内部组织和表面特征变化。

2.5热暴露对疲劳性能影响的综合分析

通过以上研究发现,热暴露同时引起试样内部组织和表面特征的变化。Ti60钛合金经过600℃×100h热暴露后,其表面形成了以Al2O3和TiO2混合而成的氧化膜,且由于靠近氧化膜的基体中也渗入了氧元素,形成了富氧层。对合金距外表面不同距离的硬度进行纳米压痕检测,结果如表3所示。从表3可以看出,随着测试位置逐渐靠近合金内部,硬度先升高后降低,在100nm深度的硬度平均值最高,达到11.248GPa;在500nm深度的合金硬度平均值降低到5.661GPa。合金表面氧化膜的存在,使合金表面产生了一层脆硬性较高的表面层。脆性的表面层在高周疲劳循环加载过程中容易萌生微裂纹,微裂纹的产生进一步促进了在合金表面的应力集中,降低合金的疲劳性能。因此热暴露后试样一方面表面粗糙度增大,易于在表面产生应力集中,从而萌生裂纹;另一方面由于氧化的作用,在合金的表面形成了脆性层,在高周疲劳加载过程中容易萌生裂纹,热暴露后试样表面的特征均对疲劳性能产生了不利影响。

同时热暴露对Ti60钛合金的内部组织产生了影响,组织中α2相和硅化物的析出、长大则具有改善疲劳性能的作用,α2相为六方结构,组织临界分切应力和屈服强度随α2相的数量、尺寸的增大而提高,热暴露过程易于使α2相析出,提高屈服强度[22-23]。同时,Ti60钛合金中的硅化物大量在转变β基体中析出,硅化物可以阻碍位错的运动,起到强化作用[24-25]。α2相和硅化物共同作用,提高合金强度,并进一步提高疲劳强度。

综合两方面作用,析出相对疲劳强度的提升强于表面氧化脆性层和表面粗糙度增加所产生的不利影响,析出相的强化作用是室温旋转弯曲疲劳性能提高的主要因素。

3、结论

1)高温热暴露后Ti60钛合金的室温强度升高、塑性下降,室温旋转弯曲中值疲劳强度由未热暴露的470MPa提升至600℃×100h热暴露后的543.3MPa;

2)高温热暴露会导致合金中α2相和硅化物析出数量增加和长大,α2相和硅化物的含量和尺寸增加会有效阻碍位错运动,使合金强度提高,但同时导致塑性有一定程度地下降;

3)合金旋转弯曲高周疲劳强度受试样表面状态和内部组织的综合影响,高温热暴露后试样表面产生主要成分为TiO2及Al2O3的氧化膜使表面脆性增加,粗糙度增大,降低疲劳性能,但α2相、硅化物等析出相数量增加和尺寸增大,提高疲劳裂纹扩展抗力,是疲劳性能提高的主要因素。

参考文献

[1] 王清江,刘建荣,杨锐.高温钛合金的现状与前景[J].航空材料学报,2014,34( 4) : 1-26.

WANG Qing-jiang,LIU Jian-rong,YANG Rui.High temperature titanium alloys: Status and perspective[J].Journal of Aeronautical Materials,2014,34( 4) : 1-26.

[2] 付艳艳,宋月清,惠松骁,等.航空用钛合金的研究与应用进展[J].稀有金属,2006,12: 850-856.

FU Yan-yan,SONG Yue-qing,HUI Song-xiao,et al. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals,2006,12: 850-856.

[3] 蔡建明,李臻熙,马济民,等.航空发动机用 600 ℃高温钛合金的研究与发展[J].材料导报,2005,19( 1) : 50-53.

CAI Jian-ming,LI Zhen-xi,MA Ji-min,et al.Research and development of 600 ℃ high temperature titanium alloys for aeroengine[J].Materials Review,2005,19( 1) : 50-53.

[4] 马陶然,方艳丽,王华明.激光沉积 Ti60A 高温钛合金显微组织及固态相变[J].材料热处理学报,2012,33( 10) : 101-106.

MA Tao-ran,FANG Yan-li,WANG Hua-ming. Microstructure and phase transformations of laser deposited high temperature titanium alloy Ti60A[J].Transactions of Materials and Heat Treatment,2012,33( 10) : 101-106.

[5] 王彬,张述泉,王华明.激光熔化沉积高温钛合金 Ti60 快速凝固组织[J].材料热处理学报,2008,29( 6) : 86-92. WANG Bin,ZHANG Shu-quan,WANG Hua-ming.Rapidly solidified microstructure of Ti60alloy produced by laser rapid forming process[J].Transactions of Materials and Heat Treatment,2008,29( 6) : 86-92.

[6] 陈秉刚,李渭清,田永强,等.锻造温度对 Ti60 钛合金大规格棒材组织及性能的影响[J].世界有色金属,2016,10: 45-47.

CHEN Bing-gang,LI Wei-qing,TIAN Yong-qiang,et al.Effect of cold forging on microstructure of Ti60 titanium alloy large size bar[J].World Nonferrous Metal,2016,10: 45-47.

[7] 贾蔚菊,曾卫东,刘建荣,等.Ti60 高温钛合金氧化行为研究[J].稀有金属材料与工程,2010,39( 5) : 781-789. JIA Wei-ju,ZENG Wei-dong,LIU Jian-rong,et al.Oxidation behavior of near α-titanium alloy Ti60[J].Rare Metal Materials and Engineering,2010,39( 5) : 781-789.

[8] 王天祥,鲁世强,王克鲁,等.Ti60 钛合金的热变形行为及加工工艺参数优化[J].稀有金属材料与工程,2020,49( 10) : 3552 -3561.

WANG Tian-xiang,LU Shi-qiang,WANG Ke-lu,et al.Hot deformation behavior and processing parameter optimization of Ti60 alloy[J].Rare Metal Materials and Engineering,2020,49( 10) : 3552-3561.

[9] 孙昊,刘征,赵子博,等.热处理工艺对 Ti60 钛合金持久性能的影响[J].钛工业进展,2020,37( 1) : 22-26.

SUN Hao,LIU Zheng,ZHAO Zi-bo,et al.Effect of heat treatment on rupture property of Ti60 alloy[J].Titanium Industry Progress,2020,37( 1) : 22-26.

[10] 戎旭东,黄陆军,王博,等.热处理对魏氏组织 Ti60 钛合金组织与性能的影响[J].材料热处理学报,2015,36( 10) : 39-45.

RONG Xu-dong,HUANG Lu-jun,WANG Bo,et al.Effects of heat treatment on microstructure and mechanical properties of Ti60 alloy with Widmansttten microstructure[J].Transactions of Materials and Heat Treatment,2015,36( 10) : 39-45.

[11] Popov A,Rossina N,Popova M.The effect of alloying on the ordering processes in near-alpha titanium alloys[J].Materials Science and Engineering A,2013,564: 284-287.

[12] Ebrahimi A R,Zarei F,Khosroshahi R A.Effect of thermal oxidation process on fatigue behavior of Ti-4Al-2V alloy[J].Surface and Coatings Technology,2008,203( 3/4) : 199-203.

[13] Huang Z W,Sun C.On the role of thermal exposure on the stress controlled fatigue behaviour of a high strength titanium-aluminum alloy[J].Materials Science and Engineering A,2014,615: 29-41.

[14] Leyens C,Peters M,Kaysser W A. Influence of microstructure on oxidation behaviour of near-α titanium alloys[J]. Materials Science and Technology,1996,12( 3) : 213-218.

[15] Jia W J.Zeng W D,Liu J. Influence of thermal exposure on the tensile properties and microstructures of Ti60 titanium alloy[J]. Materials Science and Engineering A,2011,530: 511-518.

[16] Zhang X D,Wiezorek J M K,Baeslack W A,et al.Precipitation of ordered α2 phase in Ti-6-22-22 alloy[J].Acta Materialia,1998,46( 13) : 4485-4495.

[17] Huang A J,Li G P,Hao Y L,et al.Acicular α2 precipitation induced by capillarity at α/β phase boundaries in Ti-14Al-2Zr-3Sn3Mo-0. 5Si titanium alloy[J].Acta Materialia,2003,51( 16) : 4939-4952.

[18] Zhang J,Li D.Preferred precipitation of ordered α2 phase at dislocations and boundaries in near-α titanium alloys[J].Materials Science and Engineering A,2003,341( 1) : 229-235.

[19] Flower H M,Swann P R,West D R F.Silicide precipitation in the Ti-Zr-Al-Si system[J].Metallurgical and Materials Transactions B,1971,2( 12) : 3289-3297.

[20] Ramachandra C,Singh V.Silicide precipitation in alloy Ti-6AI-5Zr-0. 5Mo-0. 25Si[J].Metallurgical and Materials Transactions A,1982,13( 5) : 771-775.

[21] Dong J M,Li J R,Han M.Effects of check corrosion on high cycle fatigue properties of nickel-base single crystal superalloy[J]. Journal of Materials Engineering,2020,48( 1) : 77-83.

[22] Xin S W,Zhao Y Q.Research on thermal stability of Ti40 alloy at 550 ℃[J].Materials Science and Engineering A,2008,623: 367 -389.

[23] Radecka A,Coakley J,Vorontsov V A,et al.Precipitation of the ordered α2 phase in a near-α titanium alloy[J].Scripta Materialia,2016,117: 81-85.

[24] Lian Q H,Zhang C J,Feng H,et al.Enhanced mechanical properties of a near-α titanium alloy by tailoring the silicide precipitation behavior through severe plastic deformation[J].Materials Science and Engineering A,2023,880: 145356.

[25] Zhao D,Fan J K,Zhang Z X,et al.Influence of α+β solution treatments on Ti65 ultrathin sheets: Silicide precipitation,mechanical behaviour and novel { 10 10} twinning system[J].Transactions of Nonferrous Metals Society of China,2023,33( 4) : 1098-1113.

相关链接

- 2025-02-09 激光增材修复航空发动机用Ti60钛合金显微组织及力学性能

- 2024-07-04 Ti60高温钛合金环材组织与性能的研究

- 2024-04-24 Ti60钛合金棒材中的织构及其对拉伸性能的影响

- 2024-04-19 体育器材用Ti60钛合金棒高温塑性性能和微观组织试验研究

- 2024-04-15 Ti60钛合金棒坯等温锻造工艺研究

- 2024-04-07 热处理对航空发动机用Ti60钛合金棒材组织及性能的影响

- 2024-04-01 利泰金属谈锻造工艺对Ti60合金棒材组织和性能的影响

- 2024-02-14 固溶冷却方式对Ti60钛合金大规格棒材组织和力学性能的影响

- 2024-02-09 热暴露对激光沉积Ti60A高温钛合金组织性能影响

- 2024-02-04 航空发动机用Ti60高温钛合金棒材的超塑性拉伸行为及组织演变