Ti60(Ti-6Al-0.4Mo-0.4Nb-4Sn-0.9Ta-3.5Zr)是我国自主研发的一种近α型高温钛合金[1],具有高比强度和良好的高温抗氧化性等优点,服役温度可达600℃,是航空发动机、压气机整体叶盘的重要材料之一。整体叶盘是先进高性能航空发动机中实现结构创新与技术跨越的核心部件[2],钛合金整体叶盘在制造和服役过程中常产生加工超差、磨损和裂纹等缺陷,直接报废会造成极大浪费[2-3],因此可靠的高品质的修复技术是整体叶盘工程化应用的关键。

传统的整体叶盘修复技术有TIG焊、MIG焊、电镀刷、热喷涂火焰、等离子或爆炸喷涂等,但存在对基体热输入大、残余应力水平高、基体变形大、修复区与零件本体结合强度低且自动化困难等问题[4]。激光增材修复技术与激光增材制造具有相同的技术原理,具有高适应性、高灵活性、高成形柔性、加工便捷性、低成本及高精度等优势[5-7],是整体叶盘修复的最佳选择。

近年来,国内外相关研究机构对钛合金激光成形和激光增材修复进行了研究,分析了激光增材修复基体、沉积区域和结合区域的微观组织和力学性能。文献表明激光增材修复过程中的加工工艺参数、成形后热处理制度对其形貌特征、组织缺陷以及力学性能具有较大影响,沉积层组织的结晶过程体现了快速凝固的特点[8-11]。

激光增材修复Ti60钛合金的性能好坏很大程度上决定着该材料在工程实际中的应用前景,而目前研究的钛合金材料主要集中于TC4、Ti17等常规牌号,针对新成分Ti60钛合金的激光增材修复研究较少,对其组织性能特点认识不足。因此,本工作针对Ti60钛合金整体叶盘的损伤修复需求及其成形特性,以锻造Ti60钛合金为研究对象,开展激光增材修复的基础理论和组织性能的研究。通过分析锻造基体区、热影响区、激光增材修复区的宏微观组织、相组成以及显微硬度和拉伸性能的差异,研究修复前后显微组织与力学性能变化,建立激光增材修复技术与组织、性能的关系,为Ti60钛合金的应用提供理论基础。

1、实验

本研究的激光增材修复实验在北京航空航天大学大型金属构件增材制造国家工程实验室所研发的数控激光增材制造设备上完成,激光增材修复保护箱内充满高纯氩保护气。

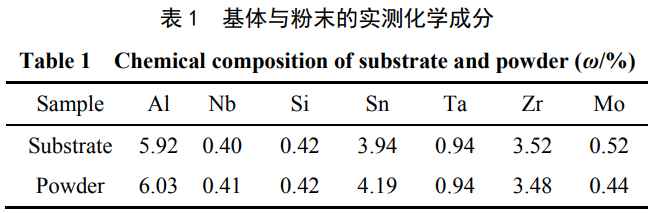

修复试样基体是尺寸为Φ120mm×65mm的Ti60钛合金锻件,增材制造成形大块试样时,为提高沉积效率,一般选用大粒径粉末,因此本试验选用等离子旋转电极雾化法制备的Ti60钛合金大粒径粉末作为添加材料,粉末粒度为50~150目(粒径约106~270μm)。基材与粉末的化学成分如表1所示。Ti60钛合金粉末呈形状规则的球形、表面无明显冶金缺陷。实验前对粉末进行烘干处理,同时用砂纸将基材表面打磨,然后用丙酮和清水清洗干净。

激光增材修复工艺参数如表2所示。

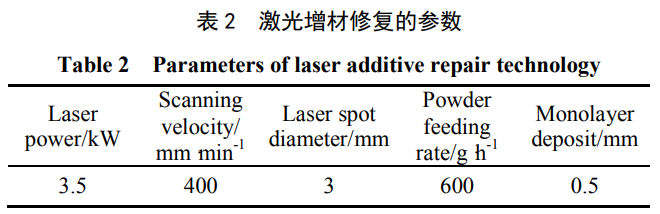

图1a是激光增材修复过程示意图,修复高度为55mm,对完成沉积后的Ti60钛合金修复试样进行去应力退火(670℃/4h/AC)处理以消除残余应力,但不改变微观组织。采用线切割、打磨、抛光、腐蚀(HF:HNO3:H2O=1:6:43)后制成金相样品(5mm×10mm×5mm),对试样进行光学金相显微组织、扫描电子显微组织观察,并采用扫描电子显微镜配套设备能谱分析仪(EDS)定性分析各区域组织元素及其成分含量。组织观察完成后进行XRD试验和硬度测试。试样取样示意图如图1b所示,WSZ为锻造基材区,LARZ为激光增材修复区。按照GB/T228.1-2010标准加工拉伸试样,室温拉伸试验在S2011643型100kN疲劳试验机(双轴)上进行。

2、结果与讨论

2.1显微组织

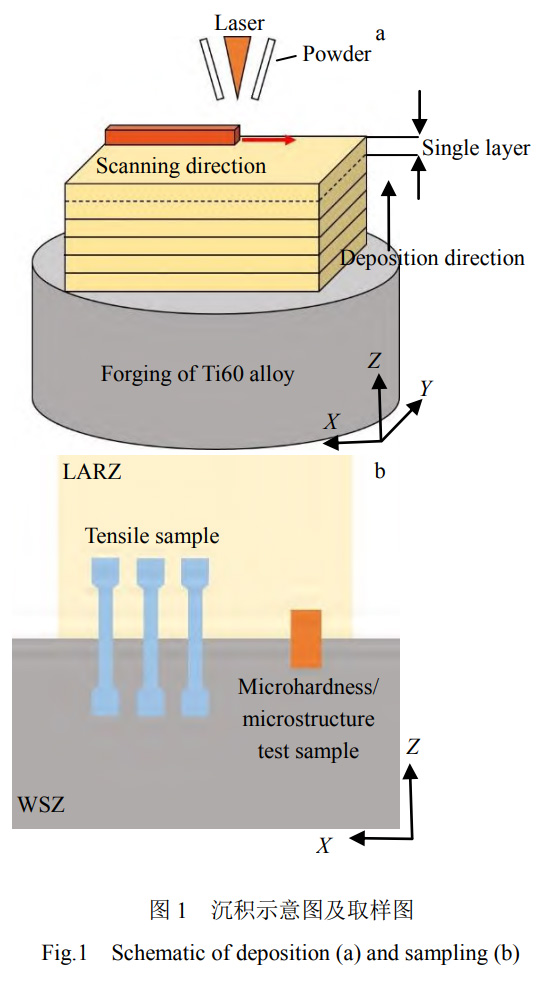

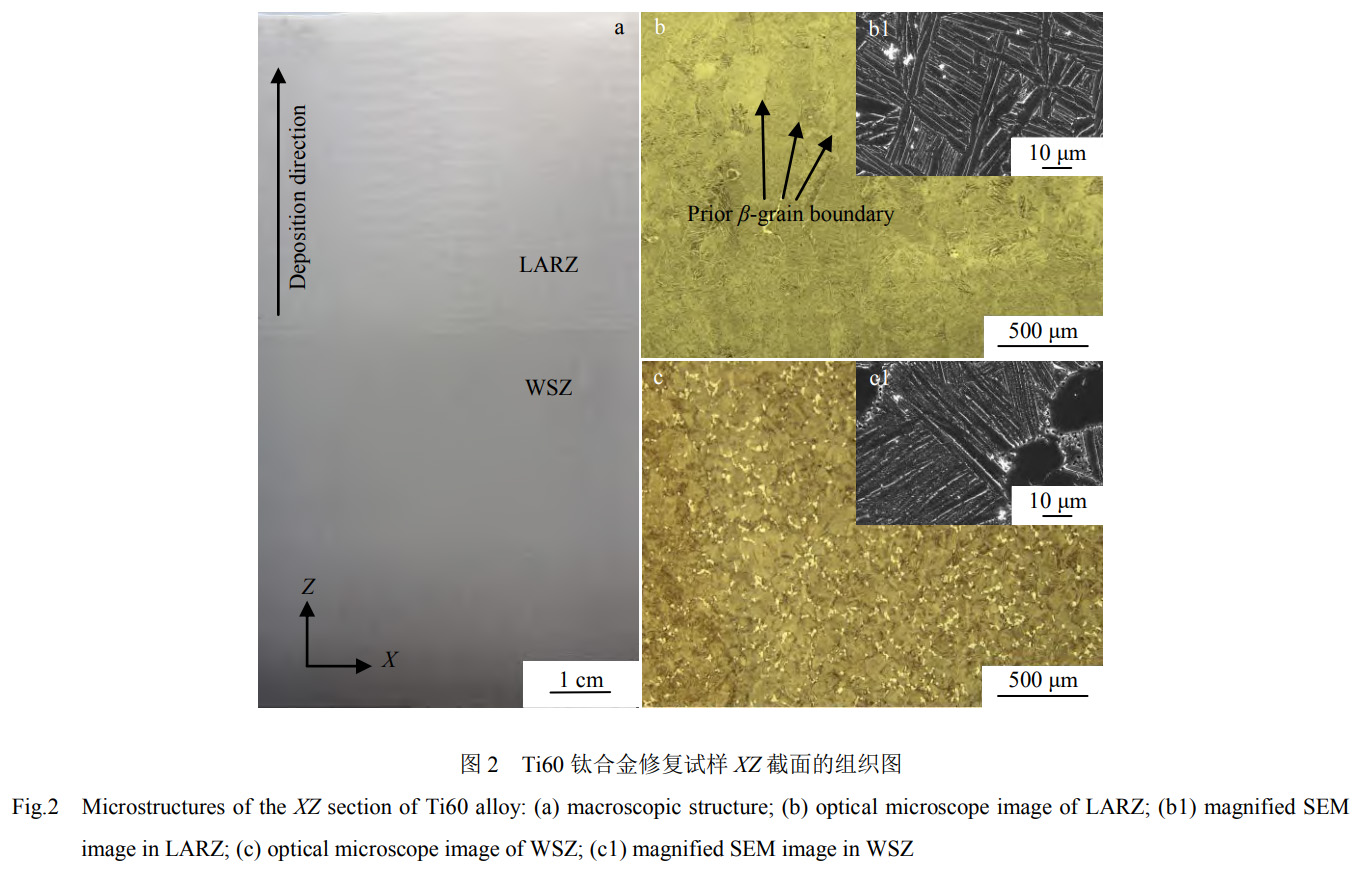

图2为Ti60钛合金激光增材修复试样在XZ截面的组织图。图2a为宏观组织图像,可以明显观察到锻造基材区(wrought substrate zone,WSZ)和激光增材修复区(laser additive repair zone,LARZ),2个区域间有较好的物理冶金结合。由于组织内结晶学取向的不同,修复区组织呈现明暗交替生长的现象。LARZ内存在贯穿多个沉积层外延生长的柱状晶,沿着增高方向可以清晰地看到β柱状晶晶界,如图2b所示。连续晶界α相在初生β晶界上形成,柱状晶宽度为90~140μm。原始β柱状晶内部的显微组织如图2b1所示,可以看出,显微组织由细小网篮组织和多个平行的α相片层形成α集束组成,片层宽度为0.49~2.47μm,长度为3.95~14.35μm。从图2c可以看出WSZ是典型的双态组织,在β相转变组织的基体上分布着等轴初生α相。等轴α相尺寸较小且含量较低,约为10.3%。

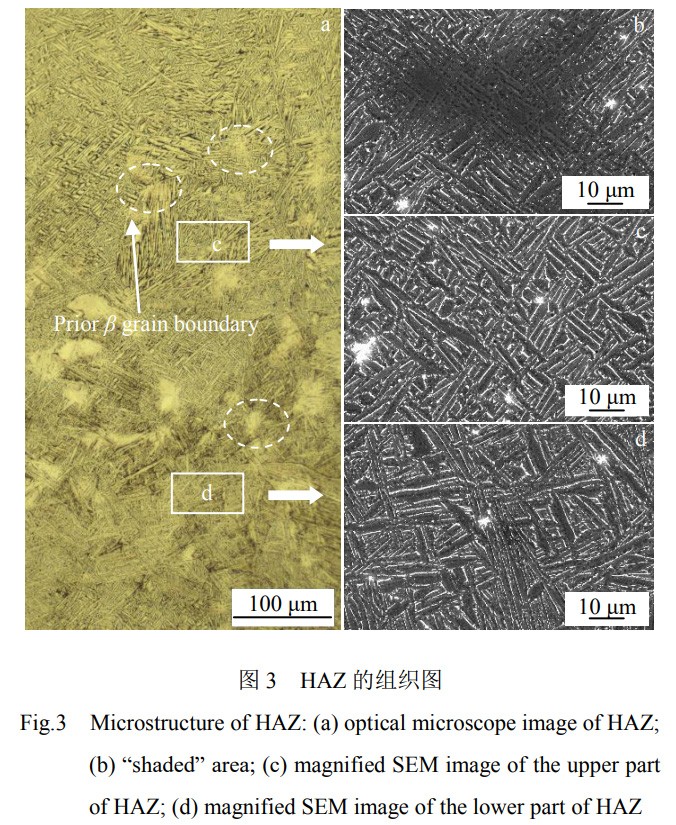

热影响区(heat affected zone,HAZ)是LARZ和WSZ的过渡区域,在图2a的宏观组织图像中未观察到是因为修复过程中对基体的热输入比较小,使得基体组织变化不大,热影响区范围相对较小。如图3a所示,热影响区不同区域显微组织有差异,越靠近LARZ,等轴α相的边界越模糊,难以分辨。在HAZ中,等轴α相板条化(图3a中的椭圆区域所示),晶界α相开始形成。图3b为等轴α相板条化区域的高倍扫描图像,呈现出HAZ区域特有的阴影特征。如图3c和3d所示,热影响区上部与下部均有少量由尺寸较小的α板条长大合并成的粗大α板条,热影响区上部较下部组织更为细密。对比图2和图3可以发现,HAZ组织呈现出由锻造的双态组织向快速凝固的网篮组织过渡的特征。

在激光增材修复过程中,熔池凝固的温度梯度基本沿着沉积方向,因此熔池内的晶粒沿着激光沉积方向生长,从而形成有一定择优取向的连续生长的粗大柱状晶。在激光增材修复层层堆积的过程中,随着激光束的运动,高温、高能量熔池对已沉积层进行快速加热和冷却的微热处理,不断进行着α相→β相→α相的转变。激光的热量使熔池内的温度迅速上升至β相转变温度,发生α→β相变。随着激光束的离开,发生β→α相变,由于α相和β相之间的Burgers取向关系[12],大量α相沿着不同的方向以板条状相互编织长大,形成网篮组织。

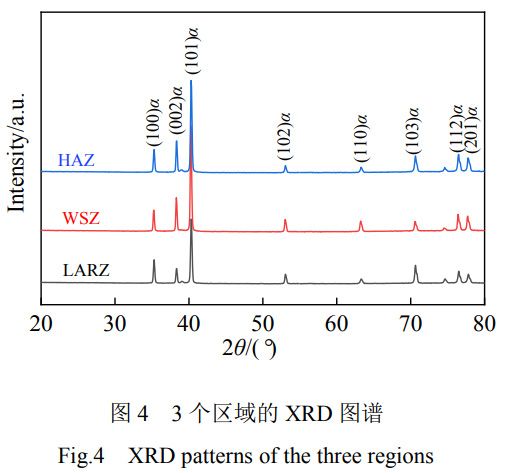

对3个区域进行了XRD分析,图4给出的XRD结果显示3个区域衍射峰对应的2θ角相差不大且仅能发现α-Ti对应的衍射峰。这说明3个区域组中均没有或只有少量残余的β相,与上文显微组织分析一致。从图2及图3中可以看到3个区域内均存在弥散分布的析出相,尺寸为1~3μm。但在XRD分析结果中没有出现这一微小衍射峰的原因可能与XRD红外光斑大小、析出相的体积分数、尺寸等因素有关。

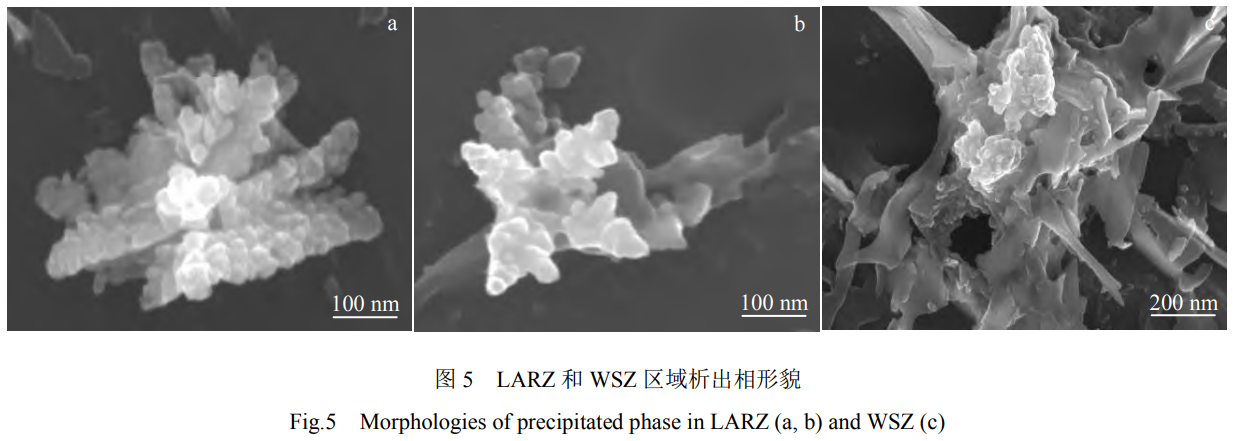

图5为LARZ和WSZ区域显微组织中析出相的SEM观察结果,可以看出该析出相的形貌与一般金属凝固时的树枝晶的生长形貌不同,图5a呈现出小面花瓣晶形貌,图5b呈现小面辐射团簇晶形貌,图5c呈现三维网络小面树枝状形貌。因为各区域形成过程中的凝固冷却速度不同所以呈现出不同的生长形态。测定各区域中该析出相的含量,发现在LARZ内含量最高。推测这3种形貌的析出相均是在非平衡凝固条件下析出的小平面相,生长机制为依靠固液界面上孪晶和螺位错等晶体缺陷所产生的台阶侧向扩展生长[13]。

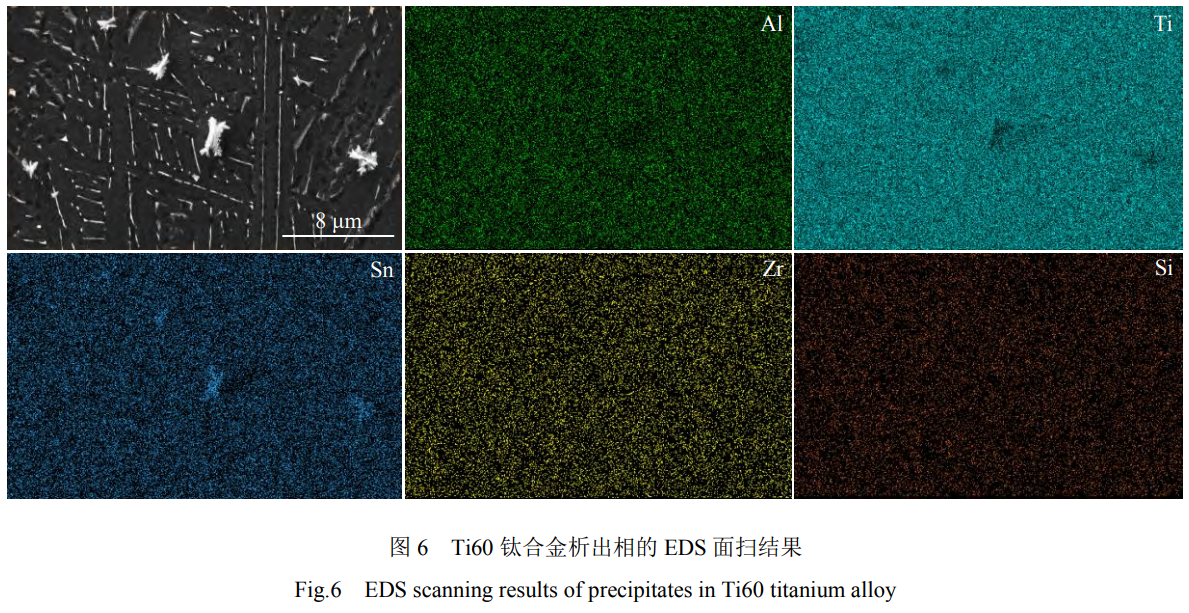

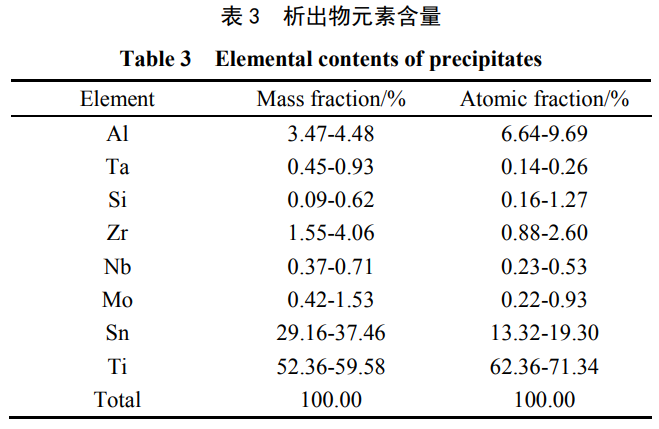

为了确定析出相的类型,对存在析出相的显微组织进行EDS面扫分析,图6是EDS面扫结果。从EDS分层图像中可看出,Ti和Al在析出相上贫化,Sn在析出相上富集,而Si和Zr分布比较均匀。可判断,该析出相主要为锡化物。

有研究表明[14],在一定的成分范围内Ti与合金元素Al、Sn等固溶处理可以得到初级无序固溶体,且当合金元素Al、Sn等含量达到临界固溶度时,无序固溶体六方密堆结构对称性开始发生变化,析出有序相α2,即Ti3X(X=Sn,Al)。因此将析出相化学式近似地表示为Tix(Al,Sn)y,对析出物进行元素含量分析,结果如表3,根据原子分数的数据求得,x/y≈3.0,故推测该析出物可能为Ti3(Al,Sn)。

2.2显微硬度

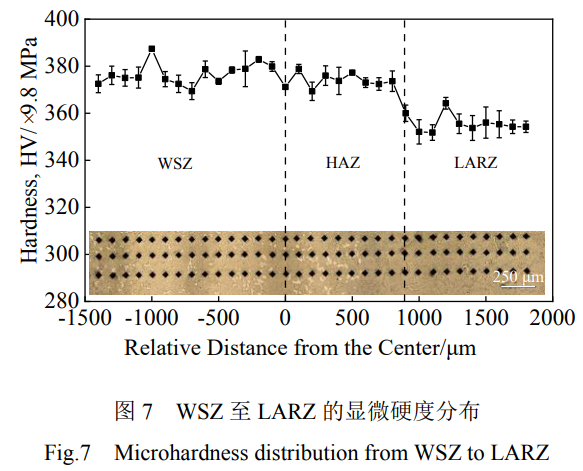

激光增材修复Ti60钛合金锻件在XZ截面沿沉积方向的显微硬度(HV)分布情况如图7所示,横坐标为距离,零点选择在HAZ与WSZ交界处。由图2c可知,WSZ等轴α相体积分数较高,等轴α相和β转变组织有不同的硬度,在测试时,使得硬度有所波动,该区域硬度平均值大约为3692.44MPa。LARZ硬度平均值大约为3481.55MPa,相对WSZ低5.7%,其原因在于WSZ中片层次生α相相对于LARZ中的片层α相更为细小。由Hall-Petch关系可知,组织越细小,对位错运动的阻碍作用就越强。但3个区域硬度相差不大。结合图中的压痕图及横坐标距离,可以得出HAZ宽度约为900μm。HAZ硬度平均值大约为3713.61MPa,波动较小,表明组织较为均匀。

2.3室温拉伸性能

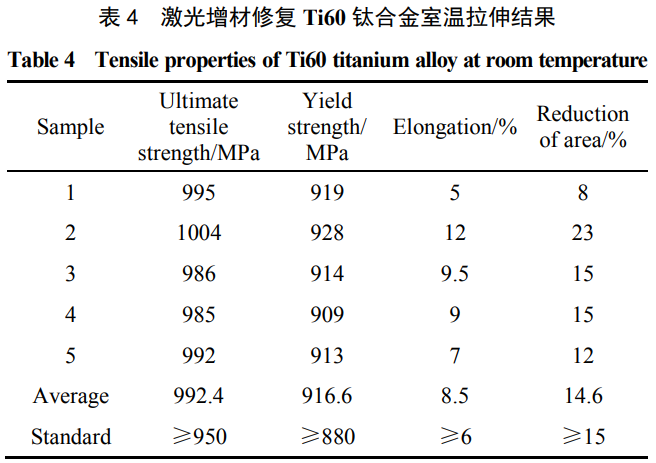

激光增材修复Ti60钛合金修复试样室温拉伸性能测试结果如表4所示。分析表中数据可知,激光增材修复Ti60钛合金纵向拉伸试样的平均抗拉强度和屈服强度分别为992.4和916.6MPa,断后伸长率和断面收缩率的平均值分别为8.5%和14.6%。断后伸长率及断面收缩率数据较为分散,波动很大。但总体来看,激光增材修复试样的强度优于Ti60钛合金锻件强度标准,塑性与锻件标准相差不大,已达到实际工程应用要求。

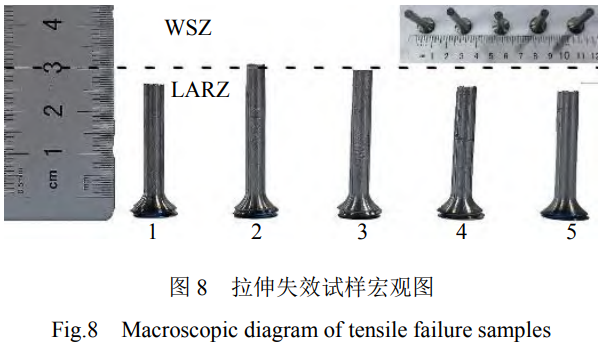

图8是试样拉伸失效宏观照片,可以看出只有试样2的断裂位置在WSZ,其余试样最终断裂位置均在LARZ。试样2可以看到明显的颈缩,其余试样只发生了不同程度的微小颈缩,这说明WSZ较LARZ具有更好的塑性。

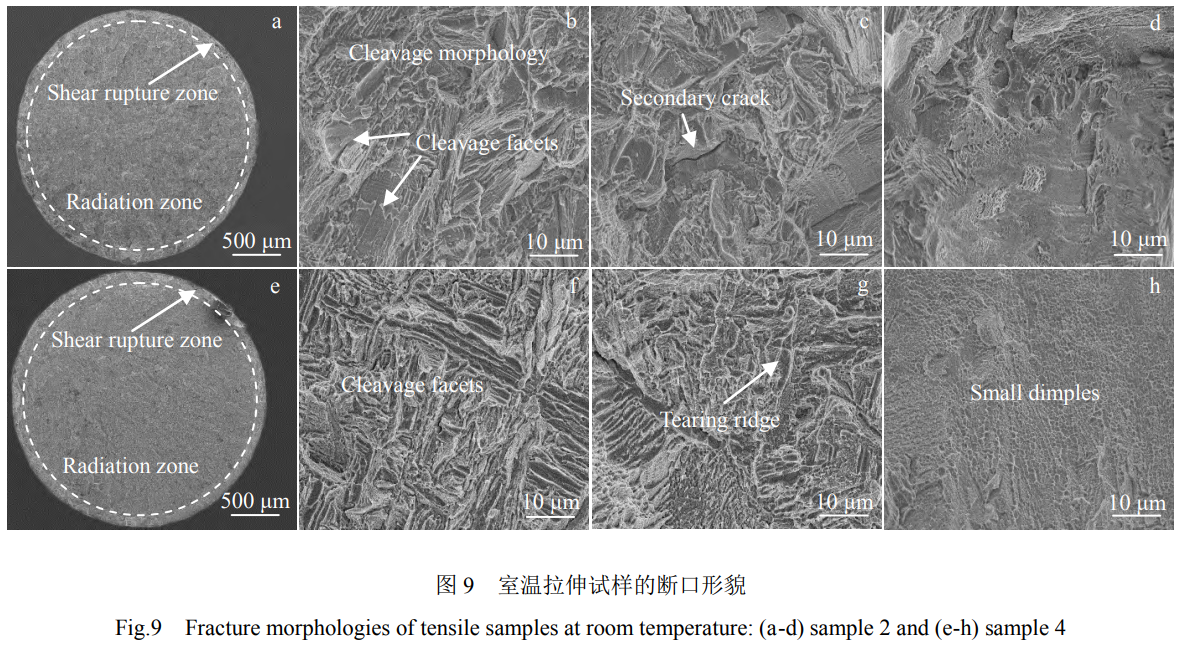

对激光增材修复Ti60钛合金室温拉伸试样2和试样4进行断口形貌分析,如图9。断口宏观形貌如图9a和图9e所示,两试样断口均较为平整光亮,剪切唇瞬断区范围较小,观察不到明显的纤维区。断口位置在WSZ的试样2的断口存在少量解理面(图9b),一定数量的二次裂纹(图9c)以及一些大尺寸韧窝(图9d)。断口位置在LARZ的试样4的断口存在解理面、撕裂棱等解理形貌(图9f~9g),剪切唇区域内存在少量较浅的小尺寸韧窝(图9h)。

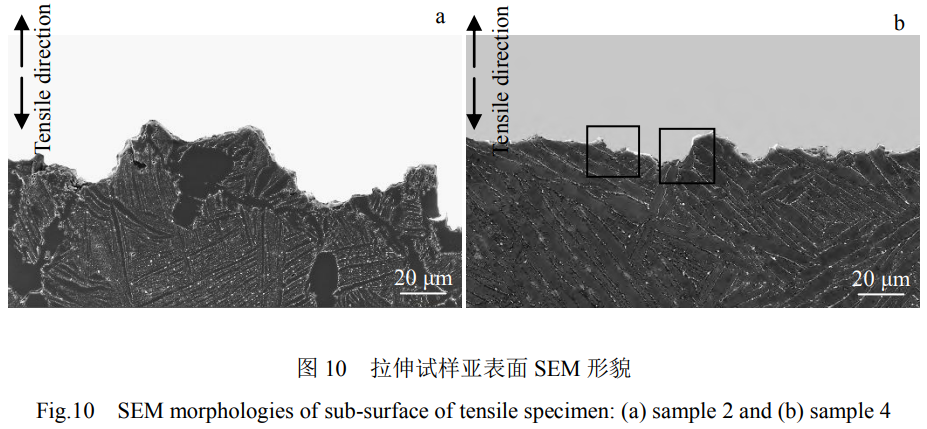

图10为试样2和试样4的亚表面形貌,可以看出无论试样2还是试样4,均呈现出混合断裂的特征。在钛合金双态组织中,β转变组织的强度低于等轴初生α相[15],使得基体中裂纹萌生于β转变组织中的片状α相界面或者等轴状初生α相晶界处。由于等轴状初生α相具有高的位错密度,可以起到阻碍裂纹萌生的效果,且当裂纹遇到等轴初生α相及较宽的板条α相时,其更容易发生偏转[16],故断口位置在WSZ的试样2的断口裂纹扩展路径更加曲折,这也表明WSZ塑性较好。在片层组织中,当裂纹遇到不同位向的α集束时,由于α相的强度较高,裂纹前沿难以穿过α集束,在应力的作用下,裂纹前沿在集束边界发生剧烈的塑性变形,扩展方向发生偏转裂纹的扩展(如图10b中矩形框所示)消耗更多能量。然而,晶粒变形的不协调和不同位向集束的交界处发生滑移堵塞,导致塑性降低,进而导致激光增材修复区断裂韧度低于基材区,值得注意的是,在2种裂纹扩展路径上并没有观察到Ti3(Sn,Al)相的存在。

在拉伸过程中,晶界α相及α/β相界面作为滑移传递的阻碍,易产生位错塞积和应力集中,难以协调变形从而开裂[16-20]。原始β柱状晶晶粒内部的片层α相取向杂乱,在变形协调的过程中容易形成图10b所述情况,位错在界面处大量塞积,从而导致应力集中,且LARZ中存在大量尺寸不一的连续晶界α相,微裂纹易在晶界α相处萌生,短裂纹会沿着晶界、相界面快速扩展、连接,直至最终断裂。

3、结论

1)激光增材修复Ti60钛合金可分为锻造基材区、热影响区和激光增材修复区3个区域。修复区组织为贯穿多个沉积层外延生长的柱状晶,柱状晶的生长方向基本平行于沉积方向或略向扫描方向倾斜。柱状晶内是分布均匀的细小α相网篮组织。热影响区组织表现出由基体的锻造双态组织向修复区组织过渡的特征,宽度约为900μm。

2)激光增材修复Ti60钛合金3个区域组织基体中均弥散分布着尺寸为1~3μm的小平面相Ti3(Sn,Al)。析出相在激光增材修复区含量最高,呈现出小面花瓣晶、小面辐射团簇晶形貌,而在基材区则呈现出三维网络小面树枝状形貌。

3)锻造基材区、热影响区以及激光增材修复区3个区域的硬度平均值分别为3692.44、3713.61、3481.55MPa,3个区域硬度基本相当。

4)激光增材修复Ti60钛合金纵向拉伸试样的断裂机制为混合断裂,室温拉伸断裂失效位置基本上在强度较低的修复区内。抗拉强度和屈服强度的平均值分别为992.4和916.6MPa,优于Ti60钛合金锻件标准;断后伸长率和断面收缩率的平均值分别为8.5%和14.6%,与Ti60钛合金锻件标准相差不大,达到实际工程应用要求。

参考文献References

[1] Wang Qingjiang(王清江), Liu Jianrong(刘建荣), Yang Rui(杨 锐). Journal of Aeronautical Materials(航空材料学报)[J], 2014, 34(4): 1

[2] Huang Chunfeng( 黄 春 峰 ). Aeronautical Manufacturing Technology(航空制造技术)[J], 2006(4): 94

[3] Hou Tinghong(侯廷红), He Yong(何 勇), Chen Haisheng(陈海 生) et al. Aviation Maintenance & Engineering(航空与工程)[J], 2019, 334(4): 37

[4] Huang Yansong(黄艳松), Ma Junwen(马俊文), Feng Baodong(冯 保东). New Technology & New Process(新技术新工艺)[J], 2012(8): 78

[5] Shrivastava A, Mukherjee S, Chakraborty S S. Optics & Laser Technology[J], 2021, 144: 107404

[6] Yan Xiaomeng(闫晓孟), Qi Huan(齐 欢), Yang Yi(阳 义). Heavy Casting and Forging(大型铸锻件)[J], 2022(5): 27

[7] Cui Lang(崔 烺), Liu Guang(刘 光), Feng Shengqiang(冯胜强) et al. Rare Metal Materials and Engineering(稀有金属材料与工 程)[J], 2023, 52(1): 351

[8] Cheng K, Xi M Z, Chen S et al. Optics & Laser Technology[J], 2021, 144: 107410

[9] Wang Huangming(王华明), Zhang Shuquan(张述泉), Wang Tao(王 韬) et al. Journal of Xihua University: Natural Science Edition(西华大学学报: 自然科学版)[J], 2018, 37(4): 9

[10] Tang Hanyao(唐函遥), Zhu Hongmei(朱红梅), Qiu Changjun(邱 长军) et al. Rare Metal Materials and Engineering(稀有金属材 料与工程)[J], 2023, 52(4): 1361

[11] Su J L, Jiang F L, Li J J et al. Materials & Design[J], 2022, 223: 111240

[12] Bhattacharyya D, Viswanathan G B, Vogel S C et al. Scripta Materialia[J], 2006, 54(2): 231

[13] Chen Yao, Wang Huangming. Journal of Alloys and Compounds[J], 2003, 351(1-2): 304

[14] Zhang Jun(张 钧), Tian Honghua(田红花), Li Jingbo(李景波). The Chinese Journal of Nonferrous Metals(中国有色金属学 报)[J], 1998(S2): 178

[15] Kokuoz B Y, Kosaka Y, Rack H J et al. Journal of Materials Engineering and Performance[J], 2005, 14(6): 773

[16] Guery A, Hild F, Latourte F et al. International Journal of Plasticity[J], 2016, 81: 249

[17] Wang J, Zhao Y Q, Zhou W et al. Materials Science and Engineering A[J], 2021, 824: 141790 [18] Huang S X, Zhao Q Y, Lin C et al. Materials Science and Engineering A[J], 2021, 809: 140958

[19] Wang J, Zhao Y Q, Zhou W et al. Materials Science and Engineering A[J], 2021, 799: 140187

[20] Zhang Shuaifeng( 张 帅 锋 ), Lv Yifan( 吕逸帆 ), Wei Zhengying(魏正英) et al. Titanium Industry Progress(钛工业 进展)[J], 2022, 39(3): 11

相关链接

- 2024-07-04 Ti60高温钛合金环材组织与性能的研究

- 2024-04-24 Ti60钛合金棒材中的织构及其对拉伸性能的影响

- 2024-04-19 体育器材用Ti60钛合金棒高温塑性性能和微观组织试验研究

- 2024-04-15 Ti60钛合金棒坯等温锻造工艺研究

- 2024-04-07 热处理对航空发动机用Ti60钛合金棒材组织及性能的影响

- 2024-04-01 利泰金属谈锻造工艺对Ti60合金棒材组织和性能的影响

- 2024-02-14 固溶冷却方式对Ti60钛合金大规格棒材组织和力学性能的影响

- 2024-02-09 热暴露对激光沉积Ti60A高温钛合金组织性能影响

- 2024-02-04 航空发动机用Ti60高温钛合金棒材的超塑性拉伸行为及组织演变

- 2024-01-17 锻造温度对航空航天领域用大规格Ti60钛合金棒材组织及性能的影响