引言

钛合金材料具有密度小、强度高、耐腐蚀性能好等优点,尤其在海水和海洋大气环境中,其极好的耐腐蚀性,使其成为了拥有“海洋金属”美誉的优良轻质结构材料[1]。因此,在舰船、海水淡化、海洋油气、海洋建筑、深海特种作业平台和深潜器等领域,俄罗斯、美国、日本等发达国家都大量使用钛合金材料。

1、国内外研究概况

1.1 潜艇

钛合金材料在水下运载装备的应用,可以追溯到苏联。1963—1993年,苏联(俄罗斯)先后研制了5型共计15艘钛合金结构潜艇[2-6],对世界潜艇技术和深海装备的发展产生了极为重要的影响,其中包括:

(1)世界上首艘钛合金结构潜艇——Papa级潜艇[2]。其是迄今为止航速最高的潜艇,曾创造了水下44.7kn的记录。1971年,Papa级潜艇持续跟踪以30kn航速航行的美国萨拉托加号航母,从而导致美国第3代攻击型核潜艇研制过程中,在提高艇用舒适性的Comfort级潜艇和提高航速的洛杉矶级潜艇之间选择了洛杉矶级。

(2)世界上潜深最大的潜艇——Mike级潜艇。该潜艇曾创造了1027m潜深的世界记录,但1989年4月7日,在挪威海因发生火灾而沉没[3]。对其失事原因众说纷纭,海军领导层指责设计师和建造者,而设计师和建造者则认为事故系艇员错误操作而引起。虽然该潜艇的服役时间不到6年,但其设计经验为其他潜艇的设计打下了重要的基础。

(3)“超越时代的核潜艇”——Alfa级潜艇。该潜艇曾以“水下歼击机”这一概念而被提出,以“极致的水下机动能力”为目标进行设计[4]。同时,Alfa级潜艇首次采用了一些开拓性的技术,如大功率液态金属载热剂反应堆技术[5]、先进信息系统/自动化和电力系统技术、漂浮式逃逸救生舱技术、整体式汽轮机组技术、双层隔振和消声瓦技术等,从而对苏联后续核潜艇的发展产生了重大影响。

(4)特种潜艇——Losos级潜艇。该潜艇采用“柴-电”混合动力,自持力为10d,主要用于沿海、浅水以及航行受限海域(10~200m水深)等大型潜艇难以或无法到达的海域,执行特战人员(6人)运送、侦察与情报收集等特种任务[6]。

1.2 深潜器

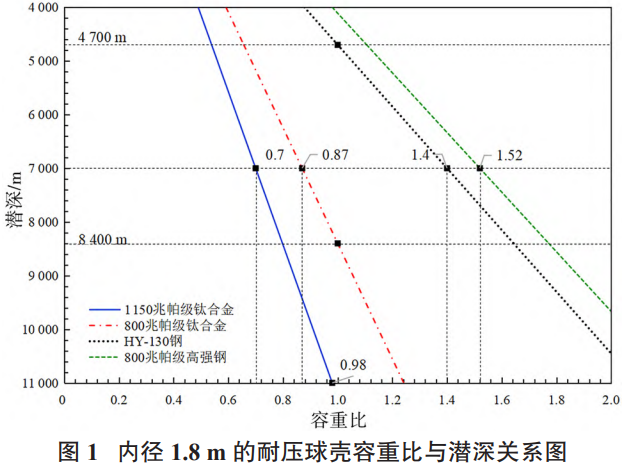

载人潜水器作为一种往返海底实现取样作业的深潜装备,能够带领科研人员直达水下环境完成深海观察和作业任务,在深海进入、深海探测和深海开发过程中起到了重要的作用。20世纪60年代起,美国、苏联(俄罗斯)、日本以及欧盟等陆续研发出不同深度等级的载人潜水器,其中最具代表性的是美国Alvin号。采用HY100钢[7]建造的Alvin号作业潜深原本为1800m[8],当耐压壳体材料升级为Ti6211钛合金后,其潜深增至4500m[9],而采用了新升级版Ti-6Al-4V钛合金材料的新Alvin号,其工作潜深更是达到了6500米级。相较于结构钢,钛合金的比强度更高,同等水深下可设计出容重比更低的载人舱耐压壳体,给增大舱内空间、提高作业效率和增加搭载人数提供了可能,并且随着设计潜深的增加,钛合金在降低耐压结构容重比方面的优势将更为突出(见图1)。

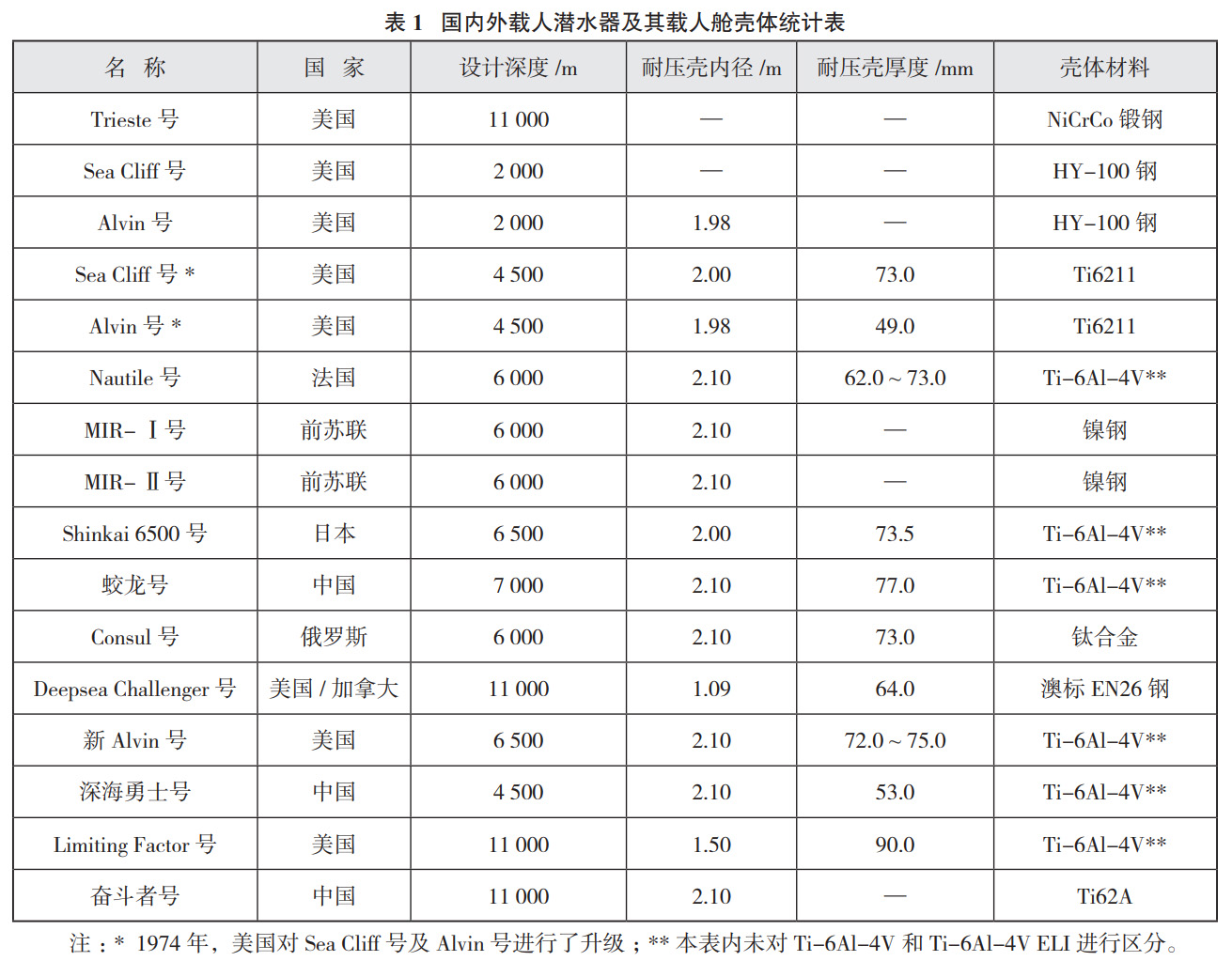

目前Ti-6Al-4V与Ti-6Al-4VELI钛合金的应用已经比较成熟,并形成了相应的标准、产品体系和材料规范(如AMS标准、MIL标准、GOCT标准等),各国在该合金成分、性能等指标要求也渐趋一致。除美国新Alvin号以外,法国Nautile号、日本Shinkai6500号[10],以及我国的蛟龙号、深海勇士号等多型载人潜水器的载人舱结构都选用Ti-6Al-4V或Ti-6Al-4VELI钛合金[11]。总体来看,钛合金已成为国内外载人潜水器耐压壳体的首选材料。表1为20世纪50年代至今国内外部分作业潜深可达2000m的载人潜水器及其载人舱壳体的统计[8,12-13]。

1.3 深海工作站及水下实验室

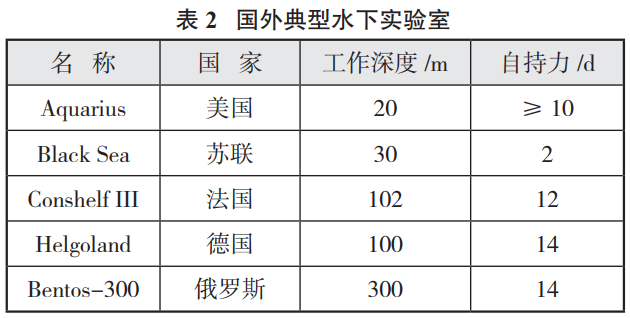

深海工作站结合运用了大型有人装备与智能无人技术,可突破载人潜水器、潜艇等现有深海装备各自的局限性,实现长时间、大范围、大功率的水下作业能力。20世纪70年代,美国开始研制具备深海隐蔽探测、试验与作业能力的NR-1号核动力工作站[14],其耐压结构由HY-80钢制成。NR-1早期主要用于执行军事任务,后来也在民用海洋科考任务中发挥了重要作用。21世纪初,美国就千吨级NR-2项目展开论证,并提出军用和民用方面的任务需求,其中民用任务需求包括海洋物理学、海洋生物学和海洋考古学等,形成了多种建造方案,包括900米级和1500米级这2个设计深度等级,相应的耐压壳体材料为HY-130钢和HY-100钢[15]。苏联(俄罗斯)同样自20世纪70年代就起开始了深海工作站的研制,共研发了3型(共7艘)核动力深海工作站[16],其中较为有名的是2019年发生火灾的小马驹号。该系列深海工作站的潜深为1000~3000m,耐压壳体材料均为钛合金[17]。与深海工作站的可移动性不同,水下原位实验室作为海洋科考的新手段,侧重于以类似潜艇的大型结构实现海底长期驻留、原位研究开发的功能,可在海洋环境、海底生物和深海矿产资源研究等方面发挥作用,是海洋装备技术的重点发展方向。表2[18]为部分国外典型水下实验室的统计,其中德国Helgoland号[19]减压室耐压壳体为长度2.5m、直径2.5m的圆柱结构,工作压力为1MPa,采用BH36型纯钢,壳体厚度为17mm。

2、国内现有基础

2.1钛工业现状

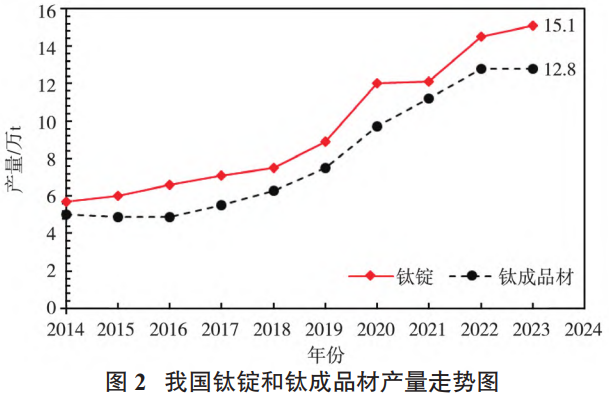

我国的钛工业自1954年起步,北京有色金属研究总院率先从事海绵钛生产工艺研究;1958年前后,我国首条海绵钛和钛材加工生产线开始建造;1965年前后开始产业化布局,筹建遵义钛厂和宝鸡有色金属加工厂;此后不断持续发展,积累生产经验、应用经验、技术成果和管理经验,并培养了一大批技术骨干。直到21世纪,随着我国经济的腾飞,钛工业也获得了跨越式增长。2000年,我国海绵钛的产量约为1905t,钛加工材的产量约为2233t;2012年,海绵钛的产量高达81451t,钛加工材的产量也达到51557t,均居世界首位,这足以证明中国当时已是世界钛工业大国。2014—2023年,由中国有色金属工业协会钛锆铪分会统计的钛锭和钛成品材产量走势见图2,可见,近10年钛锭和钛成品材总体呈现增长趋势[20]。

2.2海洋工程用钛合金材料体系

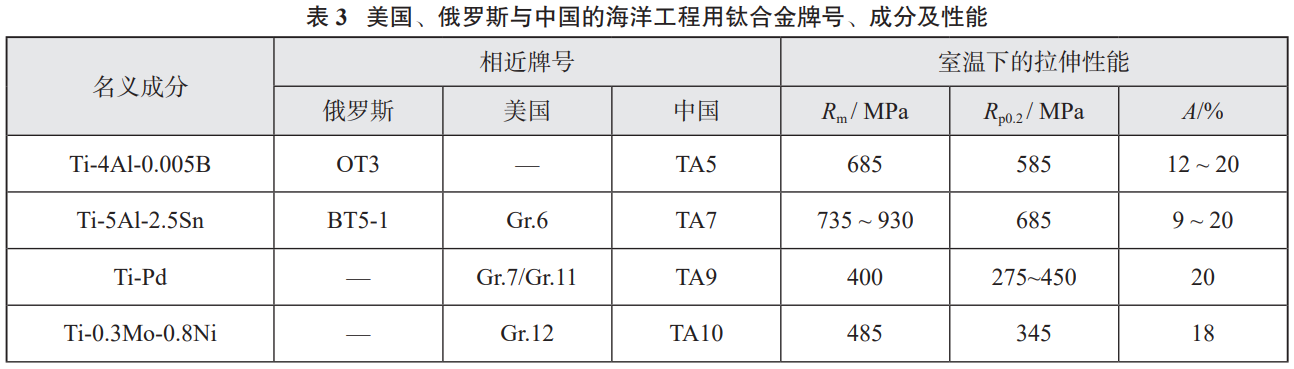

海洋工程装备用钛属于高技术产业,目前仍集中在俄罗斯、美国、日本、法国和中国等少数国家,其中美国、俄罗斯和中国迄今已先后开发出50种左右海洋工程用钛合金[21],主要应用于舰船和潜器、海上石油天然气勘探与开发、海水淡化装置和滨海电站、滨海建筑与设施等4个主要领域。表3给出了几种海洋工程装备常用钛合金板材的成分、性能及相应的合金牌号[22-23]。

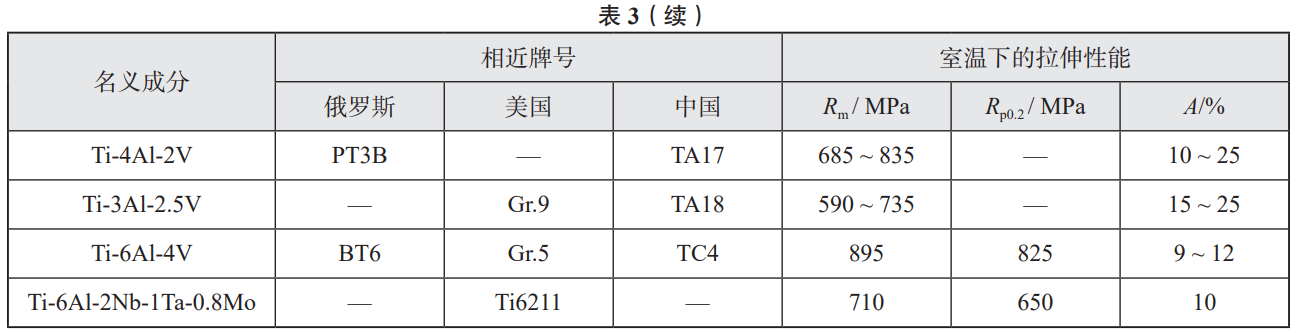

与美、俄、日等国相比,虽然我国海绵钛的产量位居世界首位,但在基础研究、钛材生产技术、应用领域、设计与应用技术等环节仍有15~30a的差距[24]。尤其是在船舶与海洋工程用钛方面,尽管我国领海辽阔,海运事业发展也很快,但钛在许多海岸、岛屿、船舶上的应用基本属于空白。目前我国海洋工程高端用钛还有许多核心技术尚未掌握,总体上还处于起步阶段。图3[20]显示了我国在化工、航空航天、船舶与海洋工程这三大应用领域内,船舶与海洋工程用钛的用量最低,2023年仅占总用量的4.09%,且较2022年的5.73%还略有下降。

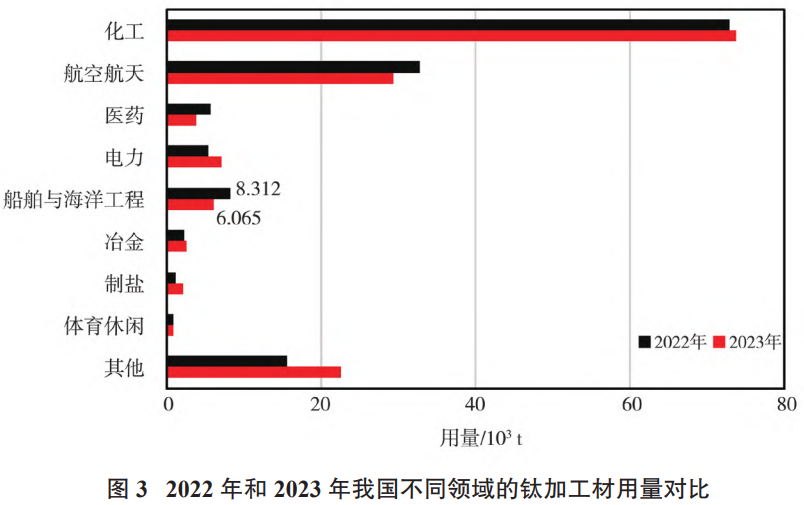

尽管如此,我国依旧是目前世界上专门研究舰船用钛合金的少数国家之一。我国自20世纪60年代起便开始舰船用钛合金的研究与应用研究,早期以仿制美国和苏联的钛合金为主,而后在国家科技计划的支持下,先后完成多种舰船用钛合金的自主研发。发展至今,我国不仅提高了舰船用钛的研究及应用水平,也形成了自己的体系,即工业纯钛(TA1~TA4)、TA9、TA10、TA16、TA17、TA22(Ti31)、ZTA5、TA5-A、TA18、ZTi60、TA23(Ti70)、Ti-91、TA24(Ti75)、ZTC4、TC4、TC4ELI、Ti80、TC10、TC11、TiB19、TB9、TB10等,将我国的舰船用钛合金按合金屈服强度大致分为了低强钛合金(500MPa以下)、中强钛合金(500~800MPa)和高强钛合金(800MPa以上)这3个等级[25]。其中的低强和中强钛合金是以α型和近α型低合金化钛合金为主。低强钛合金的塑性、耐蚀性和可焊性好,主要适于制作管材;中强钛合金的强度、塑性与韧性匹配适中,制造工艺性好,适于制作大厚截面构件或螺旋桨等铸件;高强钛合金的强度高、塑性较低、冷成形性和可焊性相对较低,主要用作耐压壳体、高压容器、船舶特种部件等。

表4[22,25-27]给出了上述3个等级钛合金材料的主要特点及应用。可见,我国舰船用钛合金主要应用于声呐导流罩、管路、阀门等专用结构的制造,实际用钛量并不大。有关资料显示,我国先进舰船用钛量与舰船结构质量的比值远低于俄罗斯[2]。

对于深海装备耐压壳体用钛合金,考虑到强度、焊接性能、成形加工性能、耐腐蚀、抗疲劳及裂纹扩展能力等综合因素后,可选材料包括中强度钛合金Ti70、Ti75和高强度钛合金TC4、Ti-B19、Ti80、Ti62A共6种。其中TC4ELI和Ti62A合金在国内载人潜水器上已有成功应用经验[29],Ti80合金耐压球壳在深海勇士号研制期间也有一定建造和试验基础[30]。TC4ELI合金是在TC4钛合金的基础上经过优选改型发展起来的一种钛合金,其主要特点是通过控制间隙元素的含量,以提高合金的断裂韧性和疲劳裂纹扩展抗力等损伤容限性能。TC4ELI的间隙元素碳、氮和氧控制非常严格,杂质含量也非常低,因此具有塑性好、抗冲击以及疲劳性能强、疲劳裂纹扩展速率低、断裂韧性比常规TC4合金高等特点,其退火状态的Rp0.2为824MPa,比Ti80合金高约20%。TC4ELI应用于深海装备上时,厚板强度虽较TC4合金略有下降,但在韧性和耐海水腐蚀性方面均更适合深海装备耐压壳体,故在世界先进国家载人潜水器的耐压壳体上得到了较多应用。

Ti80钛合金是在综合对比分析国外载人潜水器用钛合金成分、组织、性能后,以美国Ti6211钛合金为基础进行改进研究并研制而成的近α型钛合金。其合金成分体系为Ti-6Al-3Nb-2Zr-0.8Mo,焊接性、塑韧性、耐海洋环境腐蚀性能和抗疲劳性能均优于国外同类合金。2008年,Ti80合金板材进入国军标《船用钛及钛合金板材》,牌号TA31,从而标志着Ti80合金是应用成熟的船用钛合金材料;2015年,针对我国4500米级载人潜水器开展了Ti80合金铸锭熔炼及成分均匀性控制技术、Ti80合金板坯锻造技术、Ti80合金厚板锻造和轧制技术、Ti80合金厚板性能检测及评价技术等研究,并完成了载人舱球壳的研制。Ti62A是中国科学院金属研究所在Ti-62222S合金的基础上,通过成分设计自主研发的高强高韧损伤容限型钛合金,其合金的成分体系为Ti-AlSn-Zr-Cr-Mo-V-Si系[31]。与TC4相比,Ti62A在强度有较大提升的前提下,断裂韧性可达到基本相当的水平[32],因此对裂纹扩展和损伤也有一定的抵抗能力。奋斗者号载人潜水器耐压壳体采用了Ti62A钛合金,并实现了大尺寸超厚钛合金成形的均匀性和力学性能的稳定性控制,这对我国载人深潜技术的推进起到了显著影响。

2.3载人潜水器钛合金耐压球壳加工制造技术

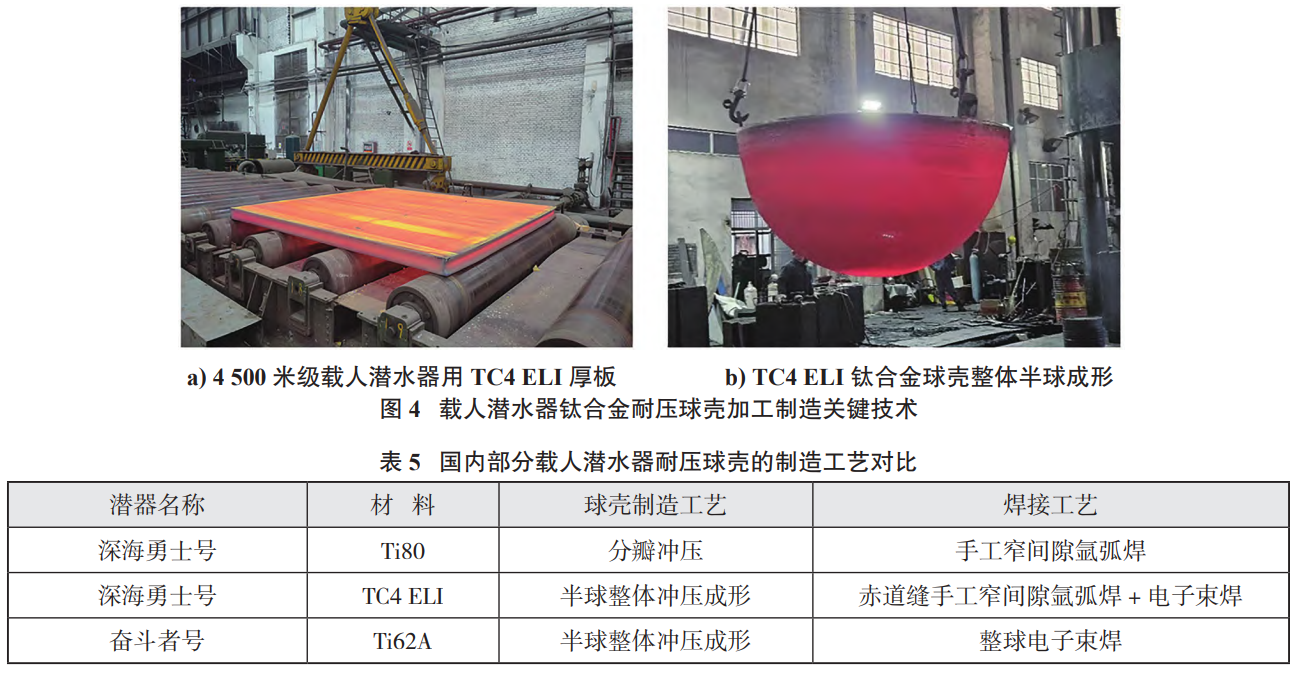

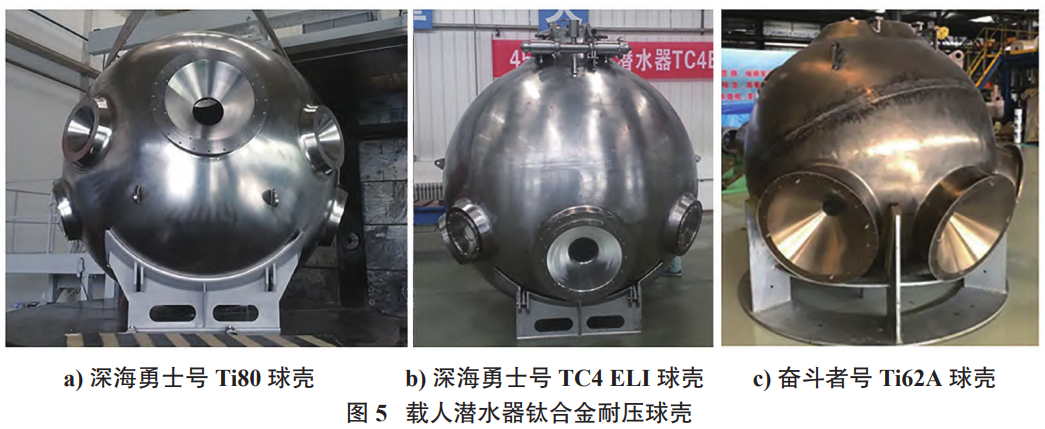

蛟龙号的钛合金耐压壳为俄罗斯制造,而国内相关研究较少。深海勇士号研制期间,中国船舶集团第725研究所采用国内自主研发的Ti80钛合金和分瓣冲压、手工窄间隙氩弧焊工艺,遵循“由小至大”的原则,从1/4球壳制备开始探索,再发展至半球制备,直到2015年实现我国首个国产4500米级钛合金耐压壳出厂;同时期,宝鸡钛业股份有限公司采用的是TC4ELI钛合金和半球整体冲压成形工艺进行另外2个4500米级钛合金耐压壳的建造,2个球壳分别采用了赤道缝手工窄间隙氩弧焊和电子束焊工艺。随后针对全海深载人潜水器奋斗者号,国内团队再次完成了6个球壳模型的研制。经过多年研究和实践,我国在耐压球壳加工制造方面已经突破了钛合金厚板制备(图4a)、钛合金瓜瓣冲压成形、钛合金半球整体冲压成形(图4b)、钛合金球壳电子束和窄间隙TIG厚板高质量焊接等多项关键技术,填补了国内空白;同时,在钛合金大厚板的无损探伤、形状测量等技术方面,我国也有长足进步。

表5和下页图5分别为国内部分载人潜水器耐压球壳的制造工艺和实物对比。

2.4大型深海装备用钛合金耐压结构加工制造技术

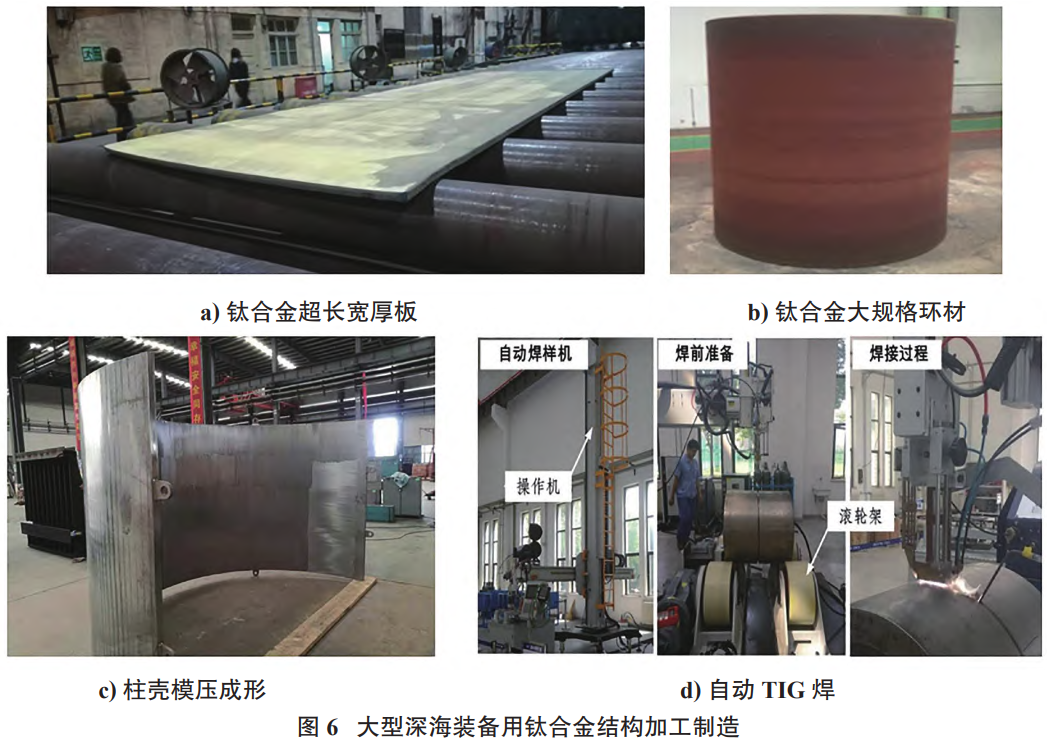

面对深远海开发,我国向海洋装备技术提出了自水面、短时、小功率、小负荷、点域作业到水下海底、长期、大功率、大负荷和大范围作业发展的需求。与此同时,深海装备的大型化也向钛合金结构的加工制造技术提出了挑战。2009年以来,我国在载人潜水器耐压球壳加工制造技术的基础上,进一步启动了对大型钛合金耐压结构研制技术的探索。目前,材料制备方面,我国已突破了钛合金宽厚板材/环材制备工艺,研制出42mm×2500mm×12000mm(Ti80)和42mm×2000mm×11000mm(TC4)超长宽厚板材(见图6a),以及Φ3300mm×1200mm(Ti80)、Φ3300mm×1990mm(TC4)的大规格环材(图6b);在结构成形方面,掌握了柱壳模压成形(图6c)及热定型工艺;在钛合金厚板焊接方面,已基本掌握了双面双弧MIG、自动窄间隙TIG工艺(图6d)。与此同时,我国在大型钛合金结构的形状测量与控制、残余应力测量与控制、材料性能评价等方面,也积累了丰富经验。

2.5钛合金耐压结构设计与试验研究

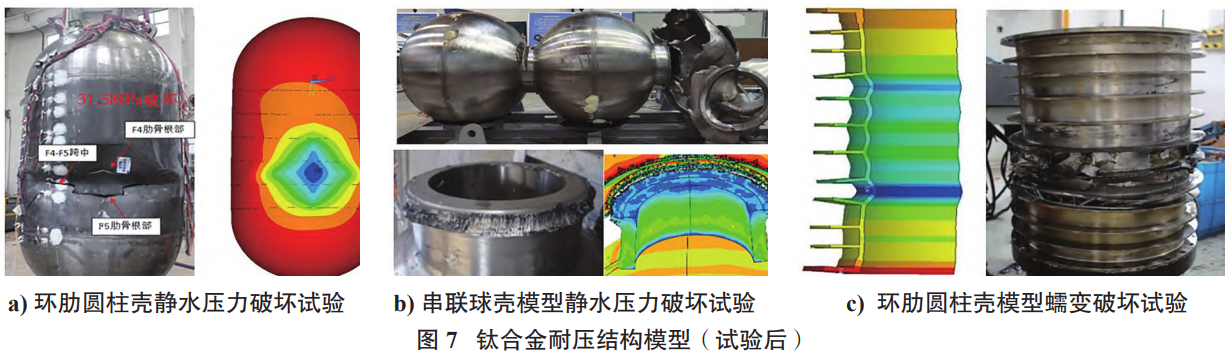

在钛合金耐压结构设计方面,中国船舶科学研究中心针对载人潜水器耐压球壳,通过对国外现有深海载人潜水器载人舱球壳设计特性的分析和设计规范的比较,建立了载人舱球壳的设计方法并完成试验验证,该计算方法现已编入中国船级社2018版《潜水系统和潜水器入级规范》。在此基础上,继续发展环肋圆柱壳、串联球壳等形式的大型钛合金结构设计计算方法,目前在壳体表面应力水平预报精度方面已取得了较大进展。

在钛合金耐压结构试验方面,中国船舶科学研究中心针对载人潜水器耐压球壳,已完成了不低于10个模型的极限承载能力试验或疲劳强度考核试验。奋斗者号的成功研制,也说明我国已基本掌握了钛合金载人球壳设计和安全性评估技术,并且实现了钛合金球壳200兆帕级超高压静水压力试验技术的突破。在此基础上,为满足大型深海装备的发展需求,进一步开展了多个耐压结构模型的静水压力破坏试验(图7a、b)和长时压缩蠕变测试(图7c)。

3、大型深海装备钛合金应用需求

3.1技术特点

与用于潜艇、载人潜水器、航空航天、压力容器等的钛合金材料相比,用于大型深海装备的钛合金在使用环境、结构形式、应力状态和建造工艺等方面都各有不同,由此也带来了极大的技术挑战,基于现有研究,可初步归纳大型深海装备钛合金结构的主要技术特点如下:

(1)使用环境美国NR-1深海作业平台自持力可达30d,德国的Helgoland水下实验室自持力也有14d。可见,大型深海装备的水下工作时间长,需承受海水高压作用,且载荷循环周期较长,需要关注其常温高压蠕变和低周疲劳等问题。而载人潜水器的水下工作时间仅有数小时,虽然压力大,但从使用上规避了钛合金材料的蠕变问题,钢结构材料也没有蠕变问题。在航空航天、压力容器等领域,主要解决的是高温拉伸蠕变问题,涉及常温高应力压缩蠕变的研究不多。

(2)应力状态在航天航空领域,钛合金材料的应用偏重于小型结构件、机加工件,结构件的受力状态多为低应力拉伸、高频率、高温等工况。大型深海装备的耐压结构虽然与载人潜水器一样需要长期承受接近屈服极限的较高压缩应力,但前者的结构形式与球壳结构不同,其局部结构的应力状态也更为复杂。

(3)建造工艺与潜艇类似,大型深海装备的制造加工包括宽厚板制备、成形、焊接、形状和残余应力控制等多个环节,但两者采用的材料不同,钢材的成熟制造工艺往往无法直接应用于钛材。而在承受外压时,耐压结构的主要极限破坏形式为失稳,因此对形状偏差和残余应力较为敏感,这又与因承受内压而对几何形状偏差不敏感的大型压力容器有所不同。除此之外,大型深海装备由于结构尺度、形式不同于载人潜水器,难以采用真空电子束焊接、内外机加工、整体热处理等制造加工工艺,因此对大型宽厚板焊接钛合金结构的制造加工工艺,以及配套的残余应力消除和焊接变形控制技术的进一步发展还有迫切需求。

3.2关键科学技术问题

自20世纪50年代起,经过多年的发展,我国的钛合金材料、技术、工业体系已有了长足进步,但为更好地满足大型深海装备研制与应用需求,目前在耐压结构用钛合金方面仍有一系列科学问题和关键技术的研究工作有待开展:

(1)材料制备技术以国内较成熟的Ti80、TC4ELI等钛合金为基础,对其合金成分进行优化,研究合金成分对性能的影响规律,合理控制合金元素范围,降低杂质元素的含量,研制出适合大型深海装备结构使用的钛合金材料。通过开展元素添加方式、熔炼工艺优化设计、合金凝固行为控制等方面的研究,解决大型钛合金铸锭熔炼及成分均匀性控制技术;继续开展钛合金宽厚板和环件在加工过程中的组织均匀及组织细化控制技术研究,在采用锻造、轧制、热处理等传统工艺的基础上,通过新工艺的研究,在兼顾效率和成本的前提下,研制出满足深海工作站等大型深海装备耐压结构需求的、组织均匀细化的、材料性能稳定的钛合金宽厚板材/环材。对于大型焊接结构,其焊缝的质量备受关注,因此还需要从焊丝的强度、塑性、韧性和损失容限性能出发,结合钛合金母材的材料特性和可焊接性,研究与母材配套的焊丝材料和对应的高效稳定的焊接工艺。

(2)材料性能研究高压作用下,钛合金即使在室温环境中也存在蠕变现象,这可能导致结构变形及对应力情况的计算产生偏差,甚至引发强度或稳定性不足等危险状况。因此应在现有研究基础上,持续开展常温下钛合金的蠕变本构关系、蠕变参数、蠕变极限、蠕变导致的材料机械性能变化与耐压结构的蠕变计算,以及寿命预测等方面的研究。钛合金的低周疲劳特性与钢材存在明显差异,热处理工艺和微观组织等多种因素均对其冲击韧性和低周疲劳性能产生影响,因此针对大规格钛合金宽厚板的冲击韧性和低周疲劳性能的研究也需不断完善。另外,大型耐压结构所需的厚板规格较大,其由于轧制设备和工艺导致的各向异性问题还未能完全解决,相应的材料数据信息也不够全面。

(3)加工制造技术目前针对大型钛合金结构已形成了多种成形工艺,如何通过对钛合金耐压结构铸造、锻压、热轧等成形方法及热处理工艺的研究,对比不同工艺的优缺点并建立钛合金圆柱壳和球壳的最优成形工艺,已成为关键问题之一。而在钛合金焊接方面,由于钛合金具有化学活性强、热导率低、弹性模量低等特点,焊接时会出现相变脆性较大、过热倾向高、冷裂倾向高和焊接变形大的问题。对于钛合金厚板高效焊接工艺、钛合金焊缝缺陷修补、钛合金焊缝质量无损检测,以及高强韧焊丝研制等技术的系统性研究、评定与考核验证工作也有待深入开展。除此之外,考虑到大型钛合金结构的焊接、加工和装配等制造过程,还需要开展关于残余应力、初挠度形状控制等方面的研究。

(4)设计计算方法和控制标准由于材料的差别,钛合金耐压结构的破坏模式、机理与钢制耐压结构可能存在差异。传统钢制耐压结构的破坏模式一般为失稳或屈曲,即便是高强度钢,破坏一般也不会导致结构本体破裂,而试验现象表明,钛合金球壳在极限承载能力试验时会出现破裂的现象。此外,现有的潜器与潜艇结构设计计算规范均无法满足未来大型深海装备钛合金耐压结构的设计计算、安全性评估的要求。因此,需要从安全系数和强度控制标准、变形和刚度控制标准、设计计算方法、多耐压体及其非耐压结构变形协调控制标准和相应的模型试验验证方法等方面开展全面研究。

(5)除上述关键科学技术问题之外,大型钛合金结构的配套条件保障也对深海装备的研制至关重要,主要包括材料的制备与供货能力、加工成形与焊接设备、建造场地与技术人员条件保障等。

4、结语

蛟龙号、深海勇士号和奋斗者号的成功研制及海试,体现了我国在深水、绿色、安全的海洋高技术领域的综合实力。而面向深海进入、深海探测、深海开发等方面,我国仍亟待掌握相关关键技术,建议在载人潜水器技术基础上尽快发展深海工作站、水下实验室等大型深海装备技术。

钛合金材料作为深海装备结构用的首选材料之一,其核心技术的突破必将为未来深海装备的研制和深海科学领域的持续发展提供重要支撑。

参考文献

[1] 孟祥军,陈春和,余巍,等 . 几种海洋工程用钛合金 及其应用[C]//2004 年度海洋工程学术会议,2004.

[2] 常辉,王向东,周廉 . 钛合金及其在舰船装备应用的 现状与趋势[J]. 中国材料进展,2014(9):603- 607.

[3] 辛 文 . 世 界 核 潜 艇 简 介( 二 )[J]. 国 外 核 新 闻, 2001(5):16-18.

[4] 樊爱玲(编译). 苏 / 俄核潜艇秘史(5)[J]. 现代舰船, 2006(5A):41-45.

[5] 樊爱玲(编译). 苏 / 俄核潜艇秘史(6)[J]. 现代舰船, 2006(6A):35-39.

[6] 周风啸 . “比拉鱼” ——钛合金袖珍潜艇[J]. 现代舰 船,2005(11A):32-33.

[7] KIERNAN T J. Predictions of the collapse strength of three HY-100 steel spherical hulls fabricated for the oceanographic research vehicle Alvin [R]. 1964.

[8] 李文跃,王帅,刘涛,等 . 大深度载人潜水器耐压壳 结构研究现状及最新进展[J]. 中国造船,2016,57 (1):210-221.

[9] 雷家峰,马英杰,杨锐,等 . 全海深载人潜水器载人 球壳的选材及制造技术[J]. 工程研究 :跨学科视野 中的工程,2016,8(2):179-184. [

[10] SHINOHARA T, TAKAGAWA S, YOKOTA K, et al. Collapse strength of the spherical pressure hull for a deep submergence research vehicle made of titanium alloy(2nd Report)[J]. Journal of the Kansai Society of Naval Architects Japan, 1987 (207):69-80.

[11] 杨锐,马英杰 . 深潜装备用关键材料现状与展望[J]. 前瞻科技,2022,1(2):145-156.

[12] 刘涛,王璇,王帅,等 . 深海载人潜水器发展现状及 技术进展[J]. 中国造船,2012,53(3):233-243.

[13] SAGALEVITCH A M . 10 years anniversary of deep manned submersibles MIR-1 and MIR-2[J]. IEEE Xplore,1997.

[14] PARSONS B S,VOGT P R,HAFLIDASON H,et al. Sidescan and video exploration of the Storegga Slide headwall region by submarine NR1[J]. Marine Geology,2005,219(2):195-205. [15] LACROIX F W,BUTTON R W,JOHNSON S E, et al. A concept of operations for a new deep-diving submarine :MR-1395-NAVY[R]. 2002.

[16] 朱忠,杨立华,司马灿 . 美俄水下载人探测作业装备 发展[J]. 中国造船,2019,60(2):216-226.

[17] 叶效伟,王丹,秦天,等 . 美俄深海大型载人作业平 台的发展[J]. 船舶工程,2023,45(5):159-167.

[18] ROVE S, FUSTER H D, ORCEL H, et al. Underwater laboratory of Helgoland in West Germany[J]. Marine Science and Technology Data, 1973(12):50-103.

[19] WU Y S, SIMA C, ZHU Z, et al. Key development directions of marine science and technology[J]. Science and Technology Foresight, 2022, 1(2):20-35.

[20] 安仲生,陈岩,赵巍,等 . 2023 年中国钛工业发展 报告[J]. 钛工业进展,2024,41(2): 41-48. [21] 杜伟,李鹤林 . 海洋石油装备材料的应用现状及发展 建议(下)[J]. 石油管材与仪器,2015,1(6):1-5.

[22] 邹 武 装 . 钛 手 册[M]. 北 京 :化 学 工 业 出 版 社, 2012.

[23] 全国有色金属标准化技术委员会 . GB/T 3621—2022 钛 及 钛 合 金 板 材[S]. 北 京 :中 国 标 准 出 版 社, 2022.

[24] 董洁,李献民,姜钟林,等 . 钛在海军潜艇上的应用 与展望[J]. 金属世界,2015(4):1-5.

[25] 吕利强,席锦会,王伟,等 . 我国海洋工程用钛合金发 展现状及展望[J]. 冶金工程,2015,2(2):89-92.

[26] 孙建科,孟祥军,陈春和,等 . 我国船用钛合金研究、 应用及发展[J]. 金属学报,2002(增刊 1):33-36.

[27] 陈军,王廷询,周伟,等 . 国内外船用钛合金及其应 用[J]. 钛工业进展,2015,32(6):8-12.

[28] 王祝堂 . 沈阳金属所钛合金团队发明 Ti 62A 成全” 奋斗者”[J]. 轻金属,2021(10):18-18.

[29] 杨冬梅 . “4500m 深潜器用 TC4ELI 钛合金载人球壳制 备技术”项目通过成果评价[J]. 钢铁钒钛,2018, 39(1):159-159.

[30] 何再明 . 我国 4500m 载人潜水器载人舱球壳完成静 水外压试验[J]. 军民两用技术与产品,2015(15): 26-26.

[31] YU Y,HUI S X,YE W J,et al. Mechanical properties and microstructure of an α+β titanium alloy with high strength and fracture toughness[J]. Rare Metals : English Edition,2009,28(4):346-349.

[32] 孙明 . Ti-62A 合金厚板的组织及性能研究[D]. 北京: 北京有色金属研究总院,2011.

相关链接

- 2024-10-24 钛合金碳钢铝合金等金属材料表面超疏水涂层的研究进展

- 2024-01-29 潜艇舰船用Ti80钛合金棒材黑斑缺陷分析

- 2023-11-09 退火温度对Ti80合金棒材组织与性能的影响

- 2023-10-06 Ti60/TA19/TA32等高温钛合金材料的发展与国内外应用

- 2023-09-30 海洋工程用超大规格Ti80钛合金锻坯制备研究

- 2023-09-18 船舶制造用TA31铸造钛合金材料的组织与性能

- 2023-07-14 我国海洋工程用钛棒钛板钛管等钛合金材料应用现状和发展趋势

- 2023-06-09 多向锻造对汽车用Ti80钛合金组织及性能影响分析

- 2023-04-25 航空用钛合金新材料的研究进展与发展趋势

- 2023-03-18 钛棒钛板等钛合金材料的特性与机械加工技术