1、引言

钛合金具有比强度高、高强度、高韧性、耐腐蚀性等优良特性,广泛应用于航空航天、医疗器械、汽车工业等领域[1,2]。由于钛合金的热导率低、弹性模量小和化学活性高,导致切削时温度高、切削力大和刀具磨损严重[3]。TB6(Ti-10V-2Fe-3Al)是近β型钛合金,具有高强度、高韧性和良好的热处理性能[4],广泛应用于飞机起落架、引擎机舱和尾翼等零件的制造[5]。

国内外许多学者对切削过程中铣刀的磨损情况进行了研究。HartungP.D.等[6]研究了钛合金加工过程中的刀具磨损机理,发现WC-Co基硬质合金和PCD作为刀具基体材料可减小刀具磨损。SuiS.C.等[7]在铣削钛合金TC4的过程中发现铣刀磨损速率会导致烧伤缺陷的产生,磨损速率主要受切削参数的影响,其中影响最大的是切削速度。赵勋等[8]使用钛合金铣刀高速铣削TC4钛合金,分析了刀具磨损机理和刀具耐用度,发现刀具磨损主要包括磨料磨损、粘接磨损和扩散磨损三种类型,切削速度对刀具耐用度具有重要影响。金成哲等[9]采用正交车铣58Simn高强度钢的刀具磨损试验来分析切削用量对刀具耐用度的影响,通过观察刀具磨损形貌发现切削刃出现微崩现象。余宗宁等[10]进行了金刚石涂层铣刀铣削CE11高硅铝合金的磨损试验,并结合仿真分析了切削用量对铣刀磨损的影响,发现主轴转速对铣刀磨损的影响最大。

减振铣刀(变螺旋角铣刀、变齿距铣刀)通过改变铣刀的螺旋角和齿距来影响铣削过程中切削力的周期性变化,从而抑制颤振。在螺旋角和齿距改变的同时,刀齿与工件接触的面积也会发生变化,对铣刀的磨损产生影响。

目前有关减振铣刀磨损的研究较少,本文采用变螺旋角铣刀、变齿距铣刀和标准铣刀切削TB6钛合金,从刀具耐用度、磨损速率和磨损形貌三个方面研究刀具几何结构对铣刀磨损的影响。

2、试验设计

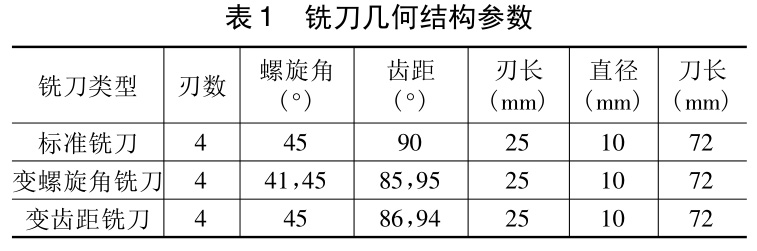

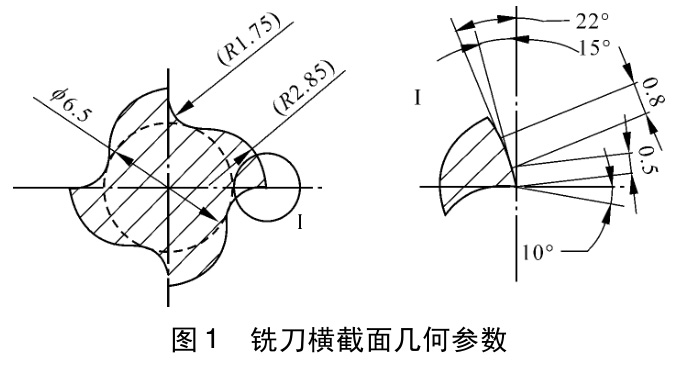

磨损试验中所用刀具为变螺旋角铣刀、变齿距铣刀和标准铣刀,其几何结构参数见表1。

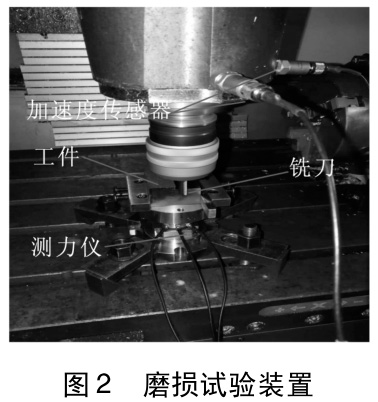

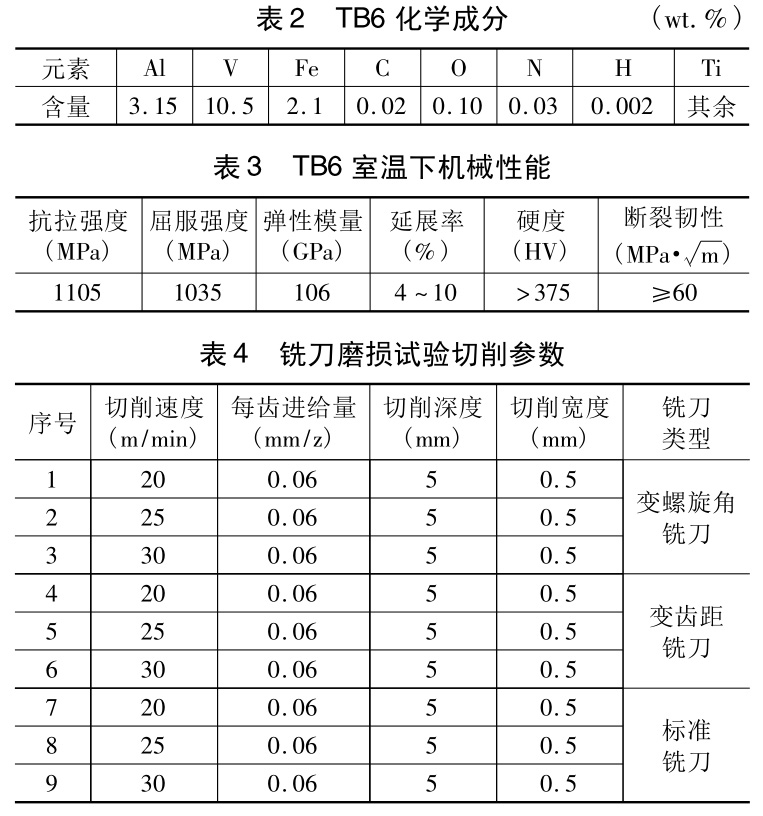

在干铣条件下进行侧铣工件试验,铣削方式为逆铣。工件尺寸70mm×57.5mm×35mm,工件材料均为经过锻造处理的TB6钛合金。TB6钛合金的化学成分和室温机械性能分别见表2和表3[11]。采用型号为BV75的数控机床铣削尺寸为70mm×35mm的工件侧面,磨损试验装置见图2。采用型号为Dino-LiteAM7013MZT显微镜观察铣刀磨损情况,用铣刀后刀面的磨损带宽度表示磨损量。对每个铣刀切削刃后刀面磨损带宽度测量5次,再对测量的4个切削刃后刀面磨损带宽度进行均值处理,以求解铣刀的磨损量。在切削试验过程中,切削深度和切削宽度均保持恒定,三种铣刀的悬伸量均为40mm。切削参数选择见表4。

3、试验结果与分析

3.1铣刀耐用度分析

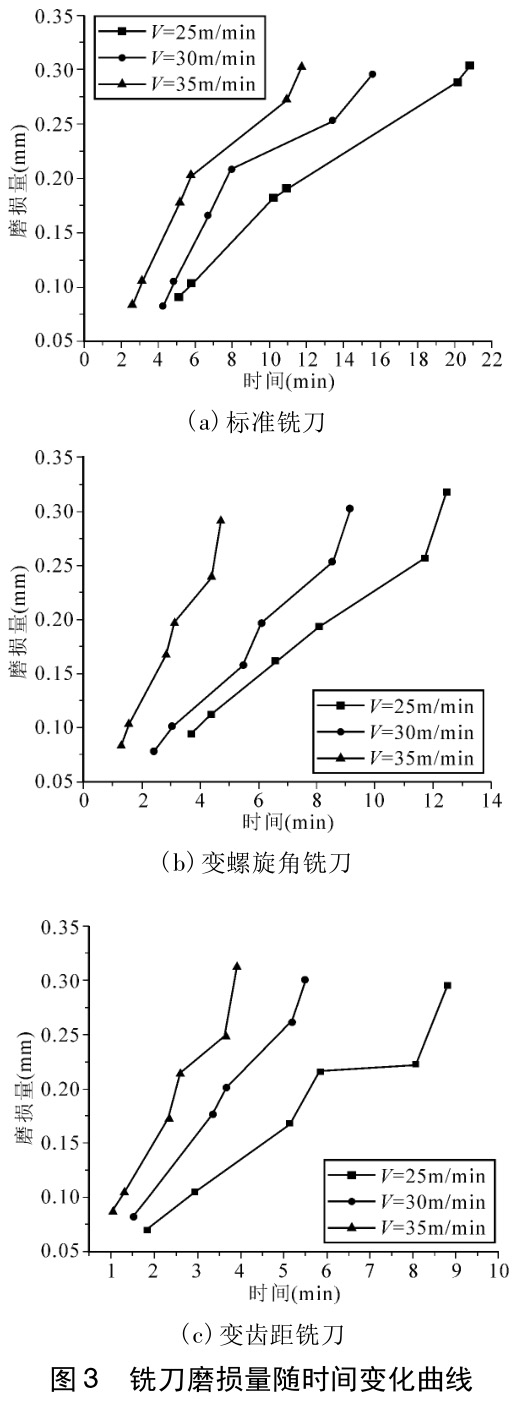

标准铣刀、变螺旋角铣刀和变齿距铣刀的磨钝标准相同,均为0.1mm,0.2mm和0.3mm。对接近磨钝标准的磨损量进行测量,三种铣刀磨损量随切削时间的变化见图3。

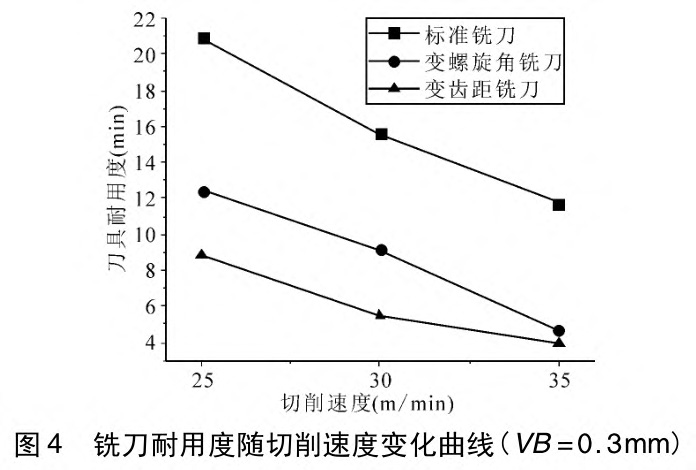

由图3可知,标准铣刀、变螺旋角铣刀和变齿距铣刀均在正常磨损阶段。根据图3可求解三种铣刀在切削速度为25m/min,30m/min和35m/min以及磨钝标准为0.1mm,0.2mm和0.3mm的刀具耐用度。达到磨钝标准0.3mm时,三种铣刀的耐用度随切削速度的变化见图4。

由图4可知,磨损量为0.3mm时,三种铣刀的耐用度均随切削速度的提高而减小,说明三种铣刀的磨损都随着切削速度的增大而加快。

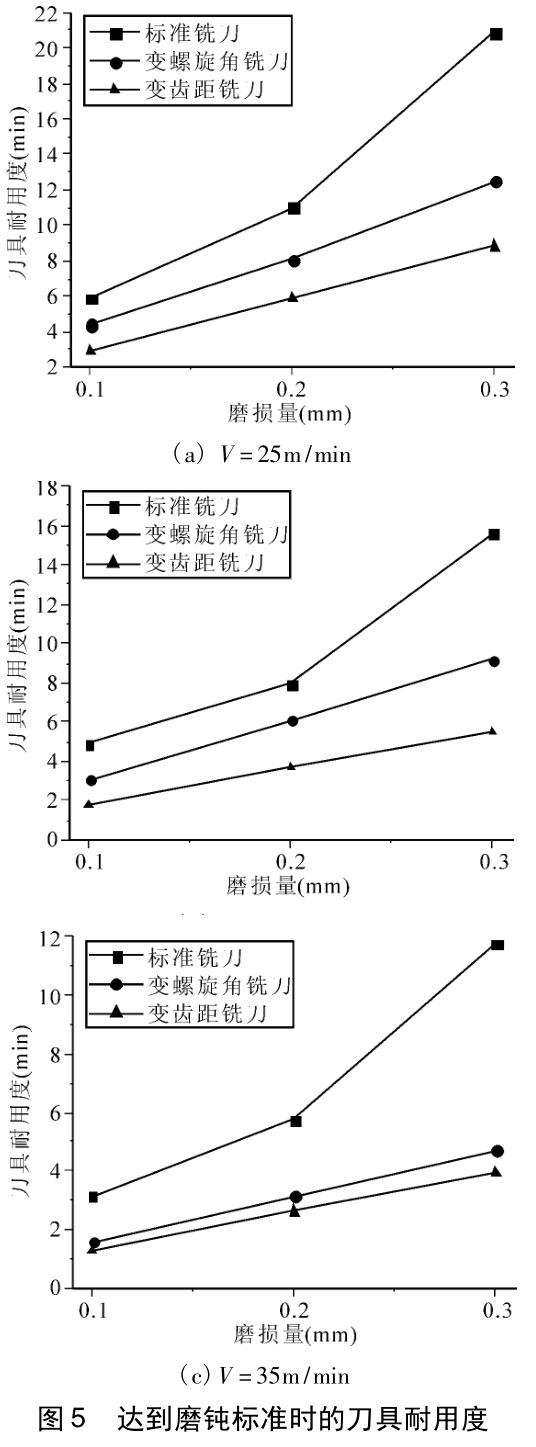

切削速度分别为V=25m/min,V=30m/min和V=35m/min时,三种铣刀的耐用度随磨损量的变化见图5。

由图5可知,切削速度为25m/min,30m/min和35m/min以及磨损量为0.1mm,0.2mm和0.3mm时,三种铣刀的刀具耐用度大小顺序均为:标准铣刀的刀具耐用度最大,变螺旋角铣刀次之,变齿距铣刀最小。

3.2铣刀磨损速率分析

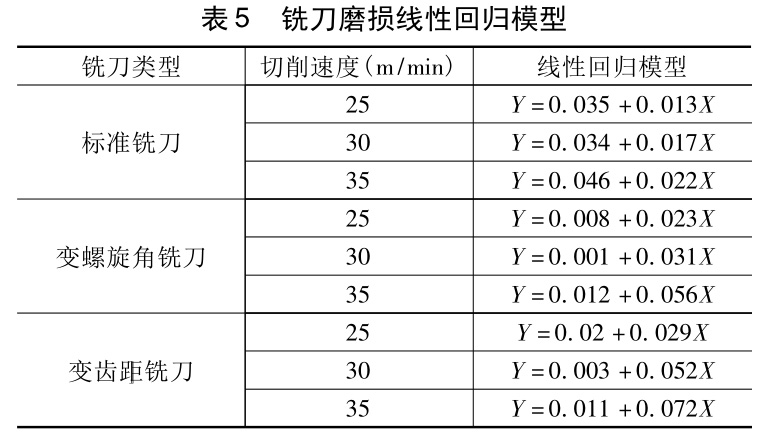

铣刀耐用度表示达到磨钝标准0.1mm,0.2mm和0.3mm的铣刀磨损时间,但不能反映铣刀在正常磨损阶段(磨损量为0.1~0.2mm和0.2~0.3mm)的磨损情况,因此考虑建立一种表示时间和磨损量关系的模型,以反映铣刀在整个正常磨损阶段的磨损情况。根据测量的磨损数据建立磨损时间和磨损量的线性回归模型,该回归模型不仅可反映铣刀在整个正常磨损阶段的耐磨程度,还可表示任意时刻的磨损量。铣刀磨损速率为线性回归模型中的斜率,表示铣刀磨损速度的快慢。

在切削速度为25m/min,30m/min和35m/min时,标准铣刀、变螺旋角铣刀和变齿距铣刀的切削时间和磨损量的线性回归模型见表5。

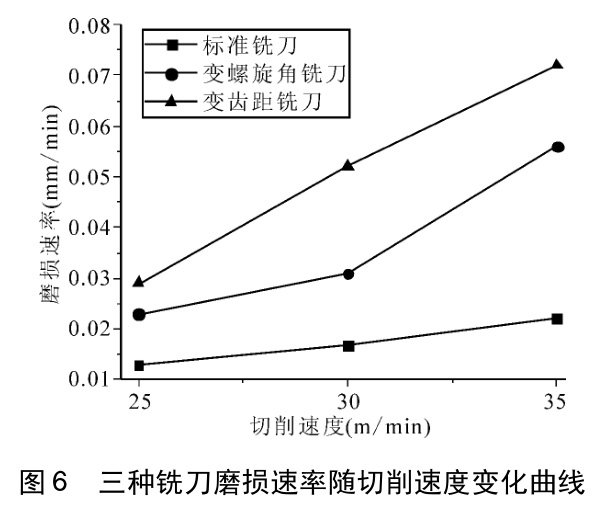

由图6可知,随切削速度的提高,标准铣刀、变螺旋角铣刀和变齿距铣刀的磨损速率随之增大,说明三种铣刀的磨损在整个正常磨损阶段内都随着切削速度的提高而加快。在切削速度为25m/min,30m/min和35m/min时,三种铣刀的磨损速率大小顺序为:变齿距铣刀的磨损速率最大,变螺旋角铣刀次之,标准铣刀最小。由此可知,在整个正常磨损阶段,标准铣刀的耐磨性最好,变齿距铣刀的耐磨性最差。

根据表5绘制三种铣刀磨损速率随切削速度的变化曲线(见图6)。

3.3铣刀磨损形貌分析

由于标准铣刀、变螺旋角铣刀和变齿距铣刀在不同切削速度下达到磨钝标准的磨损情况类似,因此仅对切削速度为25m/min的铣刀磨损形貌进行分析。

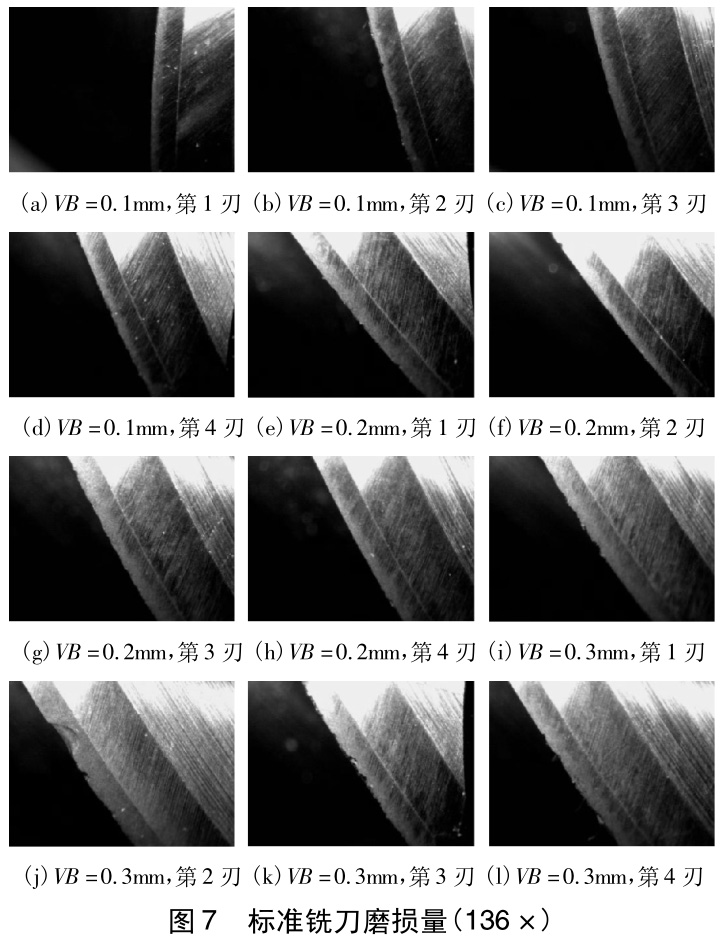

(1)标准铣刀磨损形貌

由图7a-图7l可知,标准铣刀随着磨损量由0.1mm增加到0.3mm,切削刃的磨损带宽度不断增大,且切削刃的后刀面磨损均匀。观察图7i-图7l,在磨损量为0.3mm时,切削刃出现明显破损,且第2切削刃的破损较为严重。

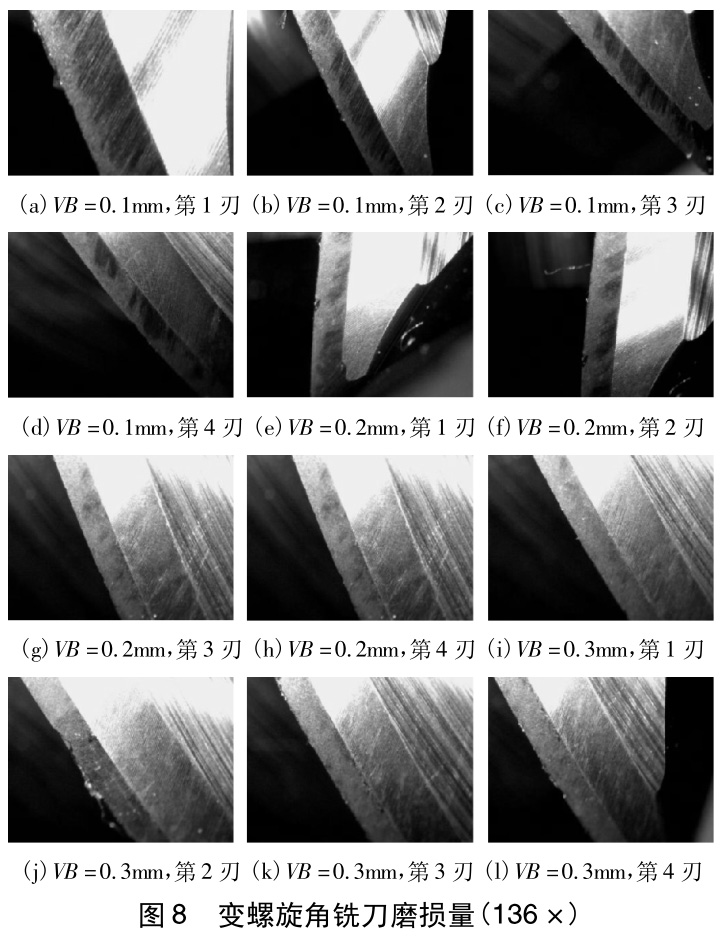

(2)变螺旋角铣刀磨损形貌分析

由图8a-图8l可知,变螺旋角铣刀随着磨损量由0.1mm增加到0.3mm,切削刃的磨损带宽度不断增大,并且切削刃后刀面的磨损不均匀。观察图8i-图8l,在磨损量为0.3mm时,切削刃出现明显破损,且第2切削刃的破损较为严重。

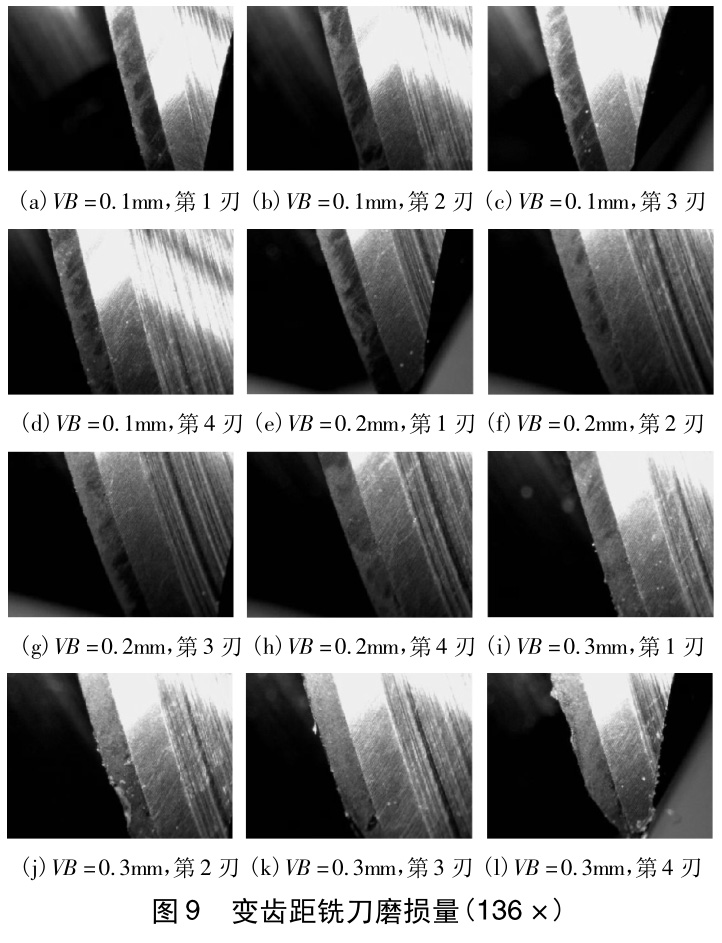

(3)变齿距铣刀磨损形貌

由图9a-图9l可知,变齿距铣刀随着磨损量由0.1mm增加到0.3mm,切削刃的磨损带宽度不断增大,且切削刃后刀面的磨损不均匀。观察图9i-图9l,在磨损量为0.3mm时,切削刃出现明显破损,且第2、4切削刃的破损较为严重。

(4)刀具几何结构对磨损形貌的影响

比较图7、图8和图9发现,当标准铣刀、变螺旋角铣刀和变齿距铣刀的磨损量达到磨钝标准0.1mm、0.2mm和0.3mm时,三种铣刀后刀面的磨损情况不同:标准铣刀的后刀面磨损均匀,而变螺旋角铣刀和变齿距铣刀的后刀面磨损不均匀。磨损量达到0.3mm时,三种铣刀的后刀面均出现了破损。

4、结语

采用标准铣刀、变螺旋角铣刀和变齿距铣刀切削TB6钛合金,研究刀具几何结构对铣刀磨损的影响。对三种铣刀的后刀面磨损情况进行分析,得出如下主要结论:

(1)刀具耐用度。三种铣刀达到磨钝标准0.3mm的刀具耐用度均随着切削速度的增加而减小。在切削速度为25m/min,30m/min和35m/min时,达到磨钝标准0.1mm,0.2mm和0.3mm的铣刀耐用度大小顺序为:标准铣刀的刀具耐用度最大,变螺旋角铣刀次之,变齿距铣刀最小;

(2)铣刀磨损速率。三种铣刀的磨损速率均随着切削速度的提高而增大。在整个正常磨损阶段,切削速度为25m/min,30m/min和35m/min的铣刀磨损速率大小顺序为:变齿距铣刀的磨损速率最大,变螺旋角铣刀次之,标准铣刀最小;

(3)铣刀磨损形态。三种铣刀在切削速度为25m/min、30m/min和35m/min和磨损量为0.3mm时均出现破损。标准铣刀后刀面磨损较为均匀,而变螺旋铣刀和变齿距铣刀后刀面磨损不均匀。

参考文献

[1]Singh P,Pungotra H,Kalsi N S.On the complexities in ma-chining titanium alloys in CAD/CAM.In: Robotics and fac-tories of the future[M].Springer,New Delhi,2016,499 -507.

[2]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15):26 -30.

[3]Revuru R S,Posinasetti N R,Vsn V R,et al.Application of cutting fluids in machining of titanium alloys-a review[J].International Journal of Advanced Manufacturing Technolo-gy,2017,91(5 -8):1 -22.

[4]Yao C F,Dao Xia Wu,Jin Q C,et al.Influence of high-speed milling parameter on 3D surface topography and fa-tigue behavior of TB6 titanium alloy[J].Transactions of Nonferrous Metals,2013,23(3):650 -660.

[5]金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280 -292.

[6]Hartung P D.Tool wear in titanium machining[J].CIRPAnnals Manufacturing Technology,1982,31(1):75 -80.

[7]Sui S C,Feng P F.The influences of tool wear on Ti6Al4V cutting temperature and burn defect[J].The International Journal of Advanced Manufacturing Technology,2015:1 -8.

[8]赵勋,屈植华,王社权,等.钛合金高速铣刀的开发及试验研究[J].工具技术,2018,52(8):77 -82.

[9]金成哲,贾春德.正交车铣高强度钢的刀具耐用度及磨损机理研究[J].工具技术,2005,39(9):16 -18.

[10]余宗宁,周利平,刘小莹,等.金刚石涂层铣刀铣削高硅铝合金 CE11 的刀具磨损分析[J].工具技术,2019,53(3):33 -37.

[11]中国航空材料手册编委会.中国航空材料手册[M].北京:中国标准出版社,2002: 253 -273.

第一作者:刘建永,博士研究生,北京航空航天大学机械工程及自动化学院,100191 北京市

First Author:Liu Jianyong,Doctoral Graduate,School of Me-chanical Engineering and Automation,Beijing 100191,China

通信作者:乔立红,博士,教授,北京航空航天大学机械工程及自动化学院,100191 北京市

Corresponding Author:Qiao Lihong,Doctor,Professor,School of Mechanical Engineering and Automation,Beijing 100191,China

相关链接

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2024-04-12 TA7/TC4/TB6钛合金三种金相组织切削过程切削力实验

- 2023-06-12 固溶时效对TB6钛合金锻件组织和性能的影响

- 2023-05-07 TB6钛合金棒等温锻后热处理工艺研究

- 2018-03-25 航空钛合金材料体系及钛合金化特点