Gr9(Ti-3Al-2.5V)是一种近α型钛合金,在室温、高温下均具有良好的机械性能和腐蚀性能,而且冷、热加工工艺塑性、成型性和焊接性能优异[1],被成功应用于航空航天液压管路系统等高端领域。中国对高品质小规格超薄壁Gr9钛合金管材的研制还不成熟,目前亟须解决的“卡脖子”技术问题主要包括:成品管材高精度尺寸的控制;成品管材如何获得优异的综合性能;成品管材的探伤合格率等。针对上述问题,文章通过控制管坯尺寸偏差和道次轧制送进量获得高精度成品管材;通过控制轧制变形量和Q值及退火温度来解决Gr9钛合金管材综合性能的匹配问题;通过控制挤压管坯及中间管材的表面质量和轧制工艺参数以解决管材表面质量问题,提高探伤合格率[2]。

1、实验材料及方法

实验原料为0级海绵钛、AlV55中间合金和铝豆,经3次VAR(真空自耗电弧炉)熔炼,制备成φ600mm铸锭。铸锭经多火次热锻造成棒坯,再通过钻镗孔和包套制备成空心锭坯,经1600T热挤压机设备挤压成φ55×9mm管坯。对管坯表面处理、多道次两辊和多辊冷轧和真空热处理,最终加工成φ20×0.3mm成品管材。为保证成品管材具有优良的强塑性匹配、表面质量和高尺寸精度,试验过程中Q值控制在1.5~2.5范围,道次冷轧加工率40%~70%,并选择合适的真空退火温度。同时,对管坯及中间管材进行车磨和镗孔等处理,消除裂纹及皱缩等管材表面肉眼可见缺陷来提高管材的超声波探伤合格率。

采用Instron5982电子万能试验机对退火态管材的室温拉伸性能、CSR值以及扩口、压扁性能进行测试,采用OLYMPUSGX51金相显微镜对管材内壁进行观察,使用HV-30显微维氏硬度计对管材表面进行硬度测试,使用外径千分尺对冷轧管材外径尺寸进行。其中,拉伸试验按照GB/T228—2002《金属材料室温拉伸试验法》进行制样和试验。

2、结果与讨论

2.1 Gr9钛合金管坯的尺寸精度和表面质量控制

为保证成品管材的高精度尺寸(外径公差±0.03mm,壁厚公差±0.01mm),需要对管材坯料尺寸精度严格控制。以φ55×9mm挤压管坯为原料,采用设计好的工艺方案,首先在两辊轧机上进行冷轧开坯,再经过多辊轧机多道次轧制后形成成品管材。由于成品管材的尺寸公差要求较高,且两辊轧机和多辊轧机的纠偏能力存在差距,因此需要从管坯开始设计并控制每道次的尺寸要求[2]。此外,轧制过程要使用高精度工模具(±0.02mm)控制管材尺寸,可有力保证成品管材尺寸精度。

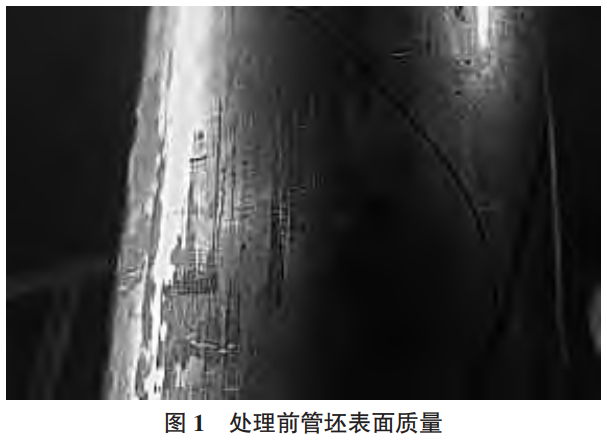

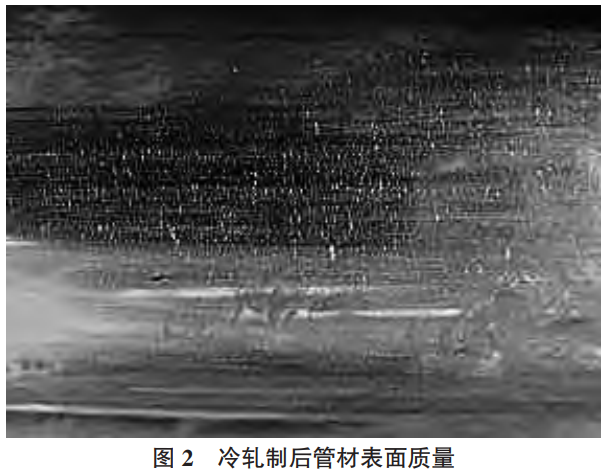

为保证成品管材的表面质量,要对管坯进行内外表面处理。这是因为挤压管坯表面氧化皮较厚,而且内外表面粗糙,存在凹坑、划伤以及细小裂纹,如图1所示。由于在轧制过程中细小缺陷及氧化层将会导致管材缺陷放大恶化,或将氧化层压入管材表面,如图2所示,最终将会使管坯的缺陷遗传下去,严重影响最终产品的探伤合格率。因此,粗糙的表面对后续的加工和最终产品质量均有较大影响。

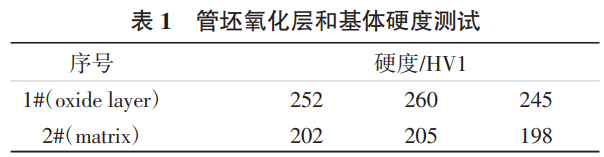

从表1看出,金属基体硬度与表面氧化层硬度存在较大差异,在轧制过程中管材因受到较大拉应力,致使管材表面产生裂纹缺陷。

2.2 轧制送进量对表面质量和尺寸精度的影响

当轧制送进量大于6mm时管材外表面开始出现裂纹。这是由于随着送进量的增大,导致变形段管材横截面尺寸增大,由于轧辊轧槽和芯棒尺寸是确定的,从而导致变形量的增大,加工硬化和加工应力越来越大。

当超过管材的极限应力值,则会出现开裂。与此同时,送进量增大将导致径向拉应变逐渐增大,其中径向拉应变在减径段和壁厚压下段逐渐增大,在定径段则会慢慢减小[3]。这是因为在减径段,管材仅与轧机的轧辊接触,与芯棒存在一定间隙,此时孔型开口度也较大,因此开口区产生的径向拉应变较小;当进入到壁厚压下段时,管材除了跟轧辊接触,内表面还与芯棒接触,此时内外表面均受到挤压,孔型开口度也逐渐减小,金属除了沿轧制方向流动,还有一部分会流到开口区,因此径向拉应变会逐渐增大[3]。等到定径段时,开口度达到最小值,但此时管材已成形,尺寸变化很小,因此径向拉应变会逐渐降低。

当轧制送进量过大时,在轧制后期径向拉应变和环向压应变依然很大,管材实际尺寸大于管材要求尺寸,在轧辊和芯棒的限制作用下将产生较大变形[4],金属会沿辊缝溢出,从而导致管材表面出现内壁皱缩,严重时将开裂或断裂。

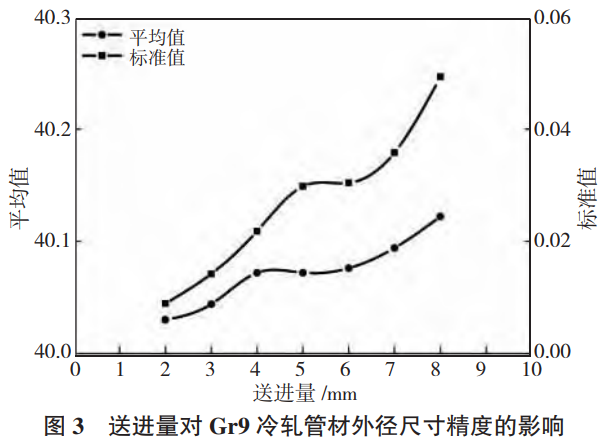

从图3可以看出:随着轧制送进量的增加,轧制后管材尺寸精度变差,管材实际尺寸逐渐增大。这是由于送进量增加使变形区管材变形量增加,从而导致金属流动速度的增加,并增加了管材圆周各点之间金属流动速度大小之差,从而导致管材变形的不均匀性,进而影响管材的尺寸精度[5]。另一方面,在冷轧过程中由轧辊、轧槽及芯棒组成的孔型曲线是固定不变的,即在不同变形阶段各个位置的孔型直径是固定的[6],这说明当送进量增大时管材回弹量随之增大,导致实际尺寸逐渐增大。而且在轧制过程中管材表面残余应力会随着送进量的增加而增大,过大则不利于冷轧管材性能,导致冷轧管材的弯曲等。基于上述结果,可看出过大的送进量会严重影响轧制后管材的尺寸精度,并可导致实际尺寸大于理论尺寸。

基于图3结果,在Gr9管材冷轧过程中,为保证管材表面质量和尺寸精度及提高生产效率等多方面因素考虑,选用4mm的送进量可以更好地满足工艺要求。

2.3 间隙量对管材表面质量(内壁质量)的影响

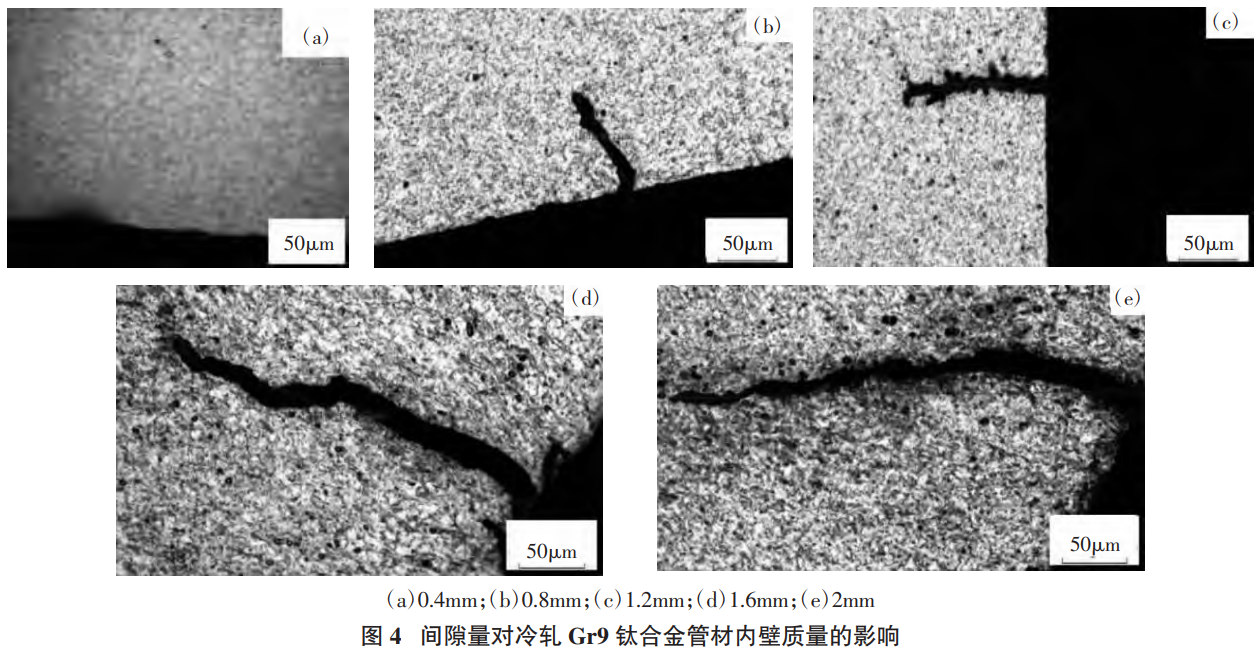

从图4可以看出:管材与芯棒之间的间隙量对管材内壁质量影响很大,间隙量越大,内壁皱缩恶化越剧烈,内壁质量越差。因为管材冷轧过程中,先后经过减径、逐次减壁以及定径阶段,在减径阶段会受到轧辊径向力作用,导致金属向内壁与芯棒间隙处流动,因失稳而形成内壁皱缩;间隙量越大(即空减量越大)时,其失稳程度越严重,当失稳超过一定程度时就会产生内壁裂纹,且裂纹会随空减量的增大而加深。

基于图4结果可知:在Gr9冷轧管材过程中,为保证管材内壁质量,间隙量应选择在0.4mm为宜,当间隙量过小时(即间隙量小于0.4mm),在轧制过程中丝杆会过于紧绷,易造成管材尤其薄壁管材插管;间隙量过大(即间隙量大于0.8mm时)会造成内壁皱缩恶化为裂纹,内壁质量变差,对成品管材的工艺性能如扩口、压扁等造成致命影响,影响客户使用。

2.4 Gr9钛合金成品管材的性能

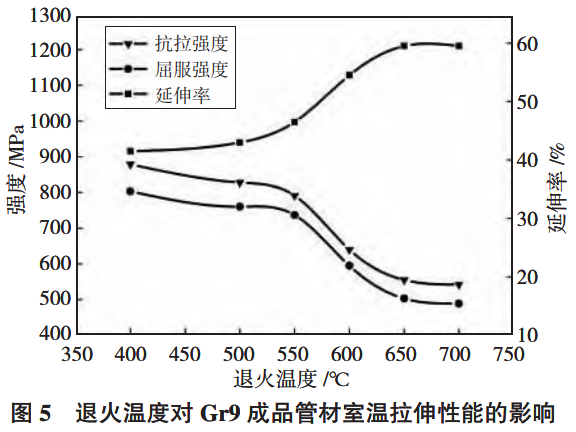

采用不同退火温度对成品管材退火,取样进行室温拉伸性能测试,如图5所示。随着退火温度的升高,强度不断降低,塑性不断升高;在550~650℃温度范围内,管材强度和塑性急剧变化,这是由于管材在较低温度时处于去应力状态,从550℃开始由去应力态向完全再结晶态转变,在650℃以后管材完全再结晶基本结束,强度和塑性已趋于稳定。

对成品进行扩口测试,依照GJB3423A—2008标准,采用74°变形锥在轴向施加压力,使管材外径达到原始名义外径的1.2倍永久扩口后,管材表面未出现裂纹和其他可见缺陷,成品管材极限扩口率达到45%;进行压扁测试,施加压力使平板距H=4.24mm,管材内外表面未出现裂纹、撕裂和断裂等现象,成品管材极限压扁值可达到3.20mm。

从φ20×0.3mmGr9钛合金成品管材的力学性能及工艺性能可见,该管材表现出优良的综合性能;对管材进行CSR测试,CSR值处于1.3~2.5范围内。

3、讨论

(1)通过对管坯尺寸偏差控制和表面质量处理,采用两辊+多辊冷轧结合并配备高精度模具,可以实现管材高表面质量和高精度尺寸。

(2)严格控制轧制送进量和间隙量对成品冷轧管材尺寸精度和表面内壁至关重要,送进量选择4mm和间隙量选择0.4mm以内为宜。

(3)成品管材具有高强高塑性,综合性能优异,CSR值处于1.3~2.5,可满足客户的使用要求。

参考文献

[1]南莉,杨亚社,齐元昊,等.航空用高强TA18钛合金管材的轧制工艺[J].稀有金属材料与工程,2013,42(1):166-170.

[2]席锦会,杨亚社,南莉,等.航空导管用TA18钛合金管材研制[J].钛工业进展,2011,28(5):34-37.

[3]楚志兵,魏栋,杨彦龙,等.不同送进量对皮尔格轧制成形的影响及验证[J].工程科学学报,2017,39(5):747-755.

[4]刘江林,曾卫东,杜子龙,等.冷轧工艺参数对TA18钛合金管材金属流动及成形载荷的影响规律[J].钛工业进展,2015,32(3):21-25.

[5]楚志兵,吕阳阳,黄庆学,等.皮尔格轧机冷轧不锈钢管回弹预测模型的建立与验证[J].四川大学学报(工程科学版),2015,47(2):165-171.

[6]黄亮,徐哲,代春,等.TA18钛合金管材多行程皮尔格冷轧过程三维有限元模拟:Ⅰ理论解析、模型建立与验证[J].稀有金属材料与工程,2013,42(3):524-529.

相关链接

- 2024-01-21 航空航天用高性能高精度TA18钛合金管材研究进展

- 2023-11-05 利泰金属定制航空化工用TA15钛板 TA9钛棒 钛合金管 规格齐全

- 2023-10-23 利泰金属定制深海舰船制造用钛合金棒 钛合金板 钛合金管 规格齐全 库存充足

- 2023-08-11 定制船舶航空用钛棒 钛板 钛合金管 库存充足 厂家直供

- 2023-07-19 利泰金属定制海洋化工用钛板 TA9钛棒 钛合金管 支持来图来图生产

- 2023-06-16 利泰金属现货TC4/TA18/TB6钛合金棒 钛合金管 钛合金板 材质保证 按图纸生产

- 2023-06-14 TA18钛合金管材研究现状与发展趋势

- 2023-06-12 利泰金属定制TC4/TA15/Ti80钛合金板 钛合金棒 钛合金管 现货供应

- 2023-06-09 TA16钛合金管材拉伸性能及组织研究

- 2023-05-30 石油领域用耐蚀TA10/TC4钛合金管电化学特性与选材