名义成分为Ti-3Al-2.5V的TA18钛合金在20世纪50年代有了初步的发展,其是一种低合金的近α型钛合 金,常温下的组织以密排六方晶体结构(晶格常数A=0.29391、c=0.46761,c/A=1.5910)的α相为主, 对称性较低,并大约含有5%的体心立方晶体结构(晶格常数A=0.32196)的β相,各向异性特征明显[1,2] 。由于其具有良好的比强度和冷加工成型性能以及耐腐蚀性[2],同时具有良好的室温和高温强度,因此TA18钛合金管材被广泛的应用在飞机及各种航空航天飞行器的液压和燃油管路系统、高尔夫球杆、

高性能自行车的车架[2-4],TA18钛合金管材具有很好的发展前景。随着对飞机机动性和稳定性要求进 一步提高,这就需要对飞机进行轻量化[5],与由21-6-9奥氏体钢组成的飞机相比,由Ti-3Al-2.5V组成的飞 机高压导管节省了40%的重量[6]。目前飞机轻量化处理主要在铝合金和复合材料的大量应用,但是飞机有 些结构处在高温的服役环境[7],对材料的强度有较高的要求,铝合金以及复合材料不能满足要求,钛合金 既能满足服役条件的要求,又是很好的轻量化材料,但钛合金的加工困难,尤其钛合金薄壁管材的加工更为 困难,对工艺要求严格。

近年来,科研人员为了研究TA18钛合金管材加工过程中的组织、织构、力学性能的变化以及热处理工艺 对性能的影响,并探究其机理做出了巨大贡献。

本文对TA18钛合金管材的研究现状进行了简要论述,重点阐述了加工工艺对Ti-3Al-2.5V合金组织和性 能影响的研究进展,提出了TA18钛合金研究中存在的问题和发展方向。

1、TA18钛合金管材生产概况

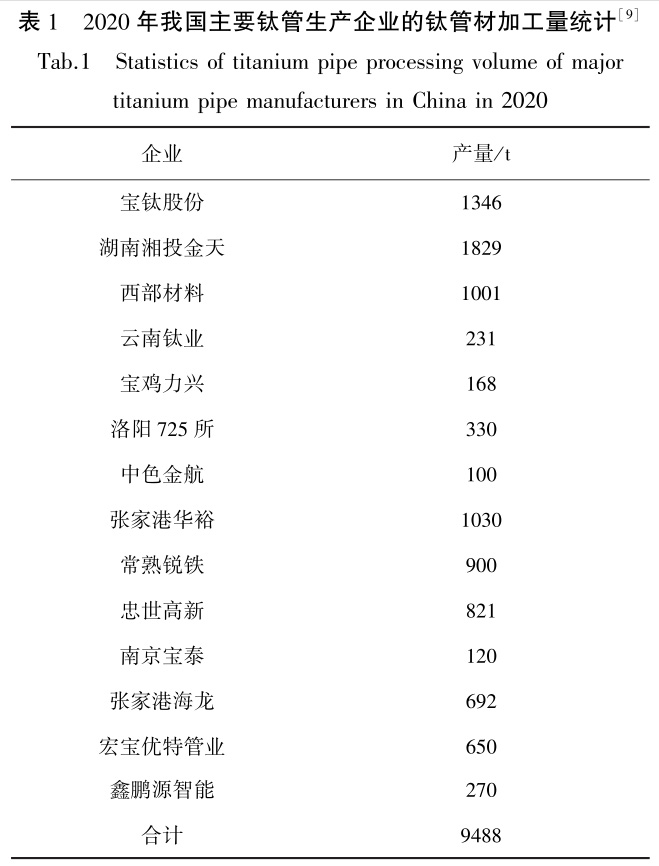

中国钛工业历经长期的发展,已从20世纪中末期的以传统化工(制碱、制肥以及制盐等)为主要需求的领 域,正逐渐转向以航空航天、船舶、海洋工程和高端化工装备为主要需求的领域[8,9]。目前,我国钛材主 要应用领域需求量依次是化工、航空航天、电力、海洋工程、高端休闲娱乐领域、船舶、医药以及冶金领域 [8-13]。我国目前钛管生产能力靠前的主要企业有湖南湘投金天、宝钛股份、西部材料、张家港华裕、常熟 锐铁等企业[8-13]。

2020年,我国钛材的总销售量93596t,净出口量为9107t,国内销售量为84489t,同比增长了50.7% [9]。国外钛工业主要集中在美国、俄罗斯和日本三个国家[14]。国外钛及其合金加工的主要企业是美国 Timet公司、RMI公司、AlLegenTEledYne和俄罗斯的VSMPO公司,日本的神户制钢和住友公司以 及新日钛公司,他们代表了世界钛及其合金加工材生产技术的最高水平,并且生产了国外半数以上的钛材 [14]。

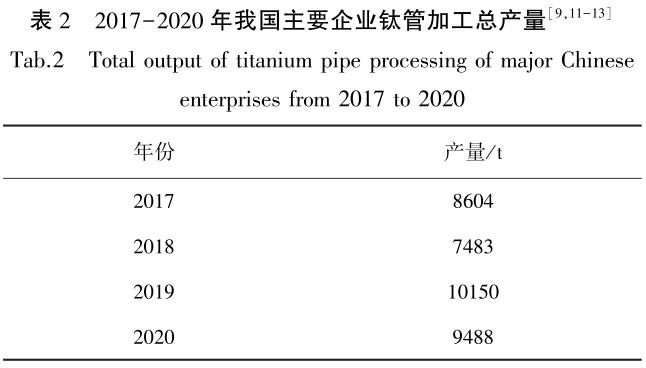

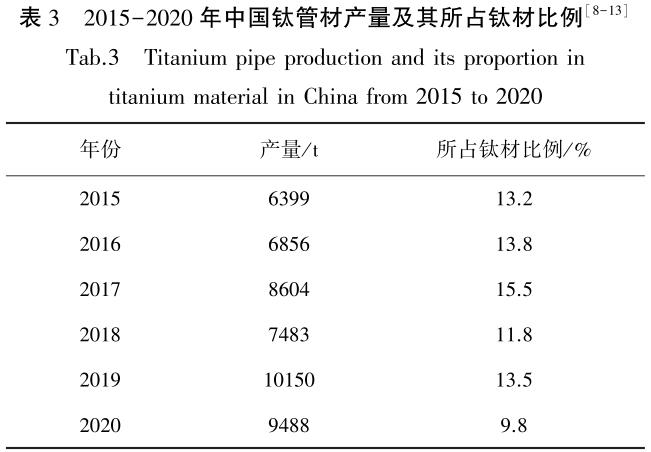

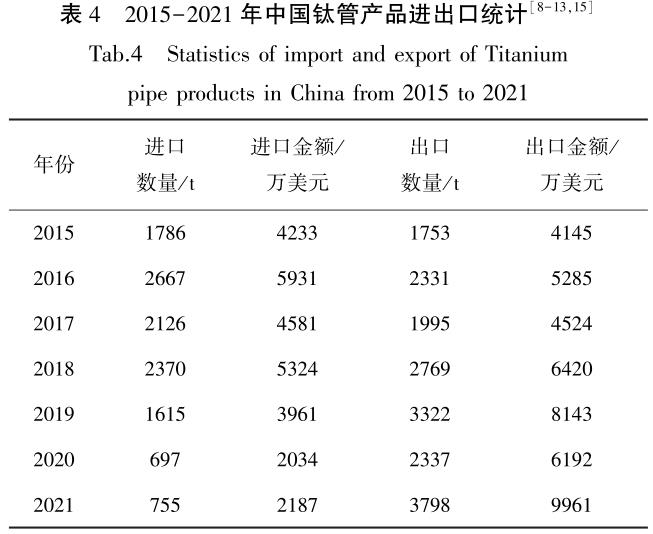

表1~表4反映了我国钛材发展的宏观统计数据[8-13,15],部分数据来源于中国有色金属工业协会钛镐 铪分会统计。

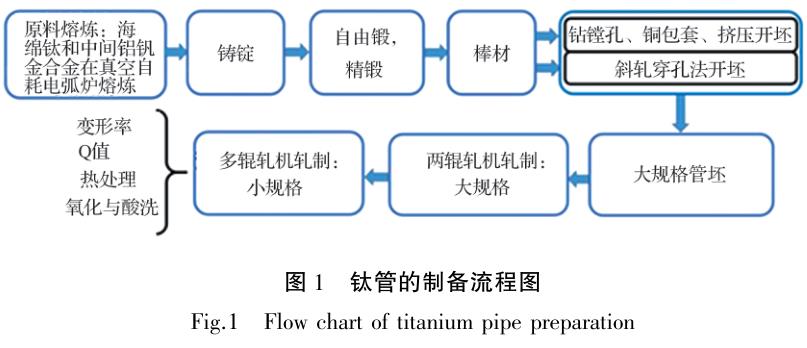

分析得出我国最近钛合金管材加工年产量在1万t左右,并且产量整体有上升趋势。我国钛管进口量整体在减少,出口量在增大,由原来的贸易逆差转变为现在的贸易顺差。 图1为钛管的制备流程图,其主要包括从原料的熔炼、铸锭到棒材的锻造以及棒材到管材的加工流程[3,16]。

2、轧制变形量对TA18钛合金管材的影响

轧制变形量对管材的显微组织和力学性能以及表面质量有很大影响,当轧制变形量过小时,轧制需要多 次进行,增加了工艺步骤,增加成本;当单道次轧制变行量过大时,轧制时可能出现粘黏甚至轧裂、轧机抱死等现象。

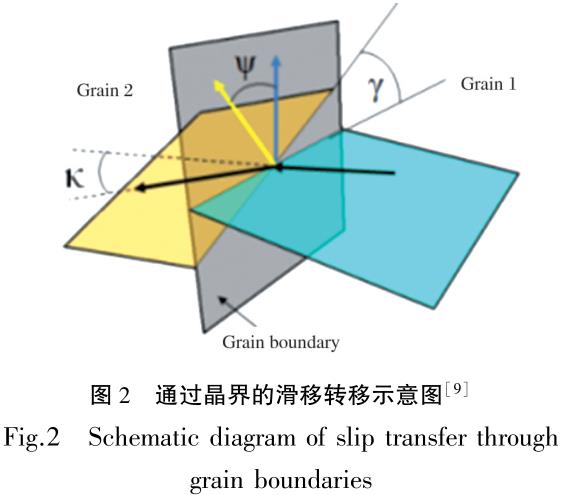

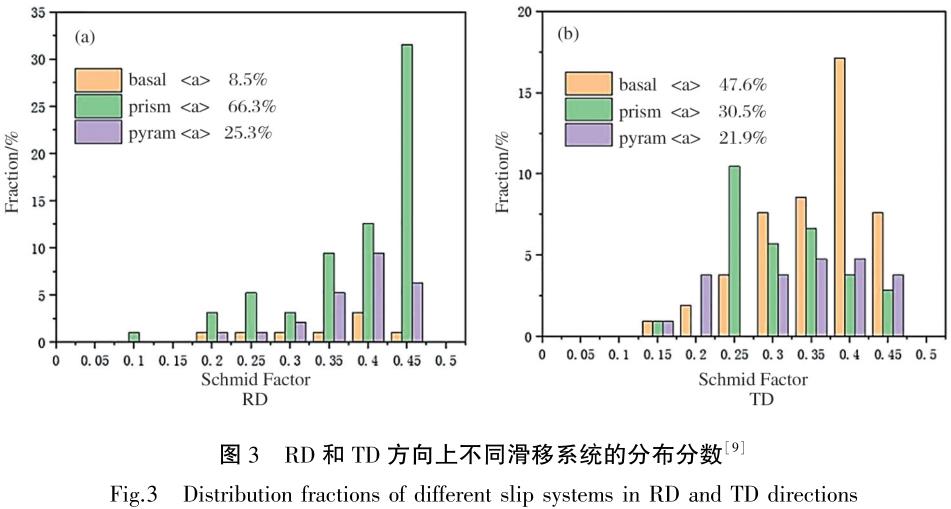

材料的塑性变形本质是其晶体的位错滑移、变形孪晶和晶格畸变的综合效果。TA18钛合金管材在冷轧过 程中发生塑性变形,由于位错滑移以及变形孪晶,变形织构的产生导致,但因为发生孪生的激活能要远大于 滑移所需要的能量[9],所以现在主要从滑移方面考虑来对织构作出研究。TA18钛合金密排六方金属塑性变 形过程中依赖于,基面滑移系{0001}<1120->,棱柱面滑移系{1010-}<1120>和棱锥面滑移系 {1011-}<1121->[4,10-12]。表5是TA18钛合金α相密排六方结构滑移具有的滑移系和变体数。

施密德因子表示滑移系统发生滑移的难易程度,它决定了塑性变形开始时首先出现的滑移系[4]。由于 各滑移系之间临界剪切应力(CRSS)和施密特因子(SF)的不同,各滑移系的启动情况存在显著差异[11]。

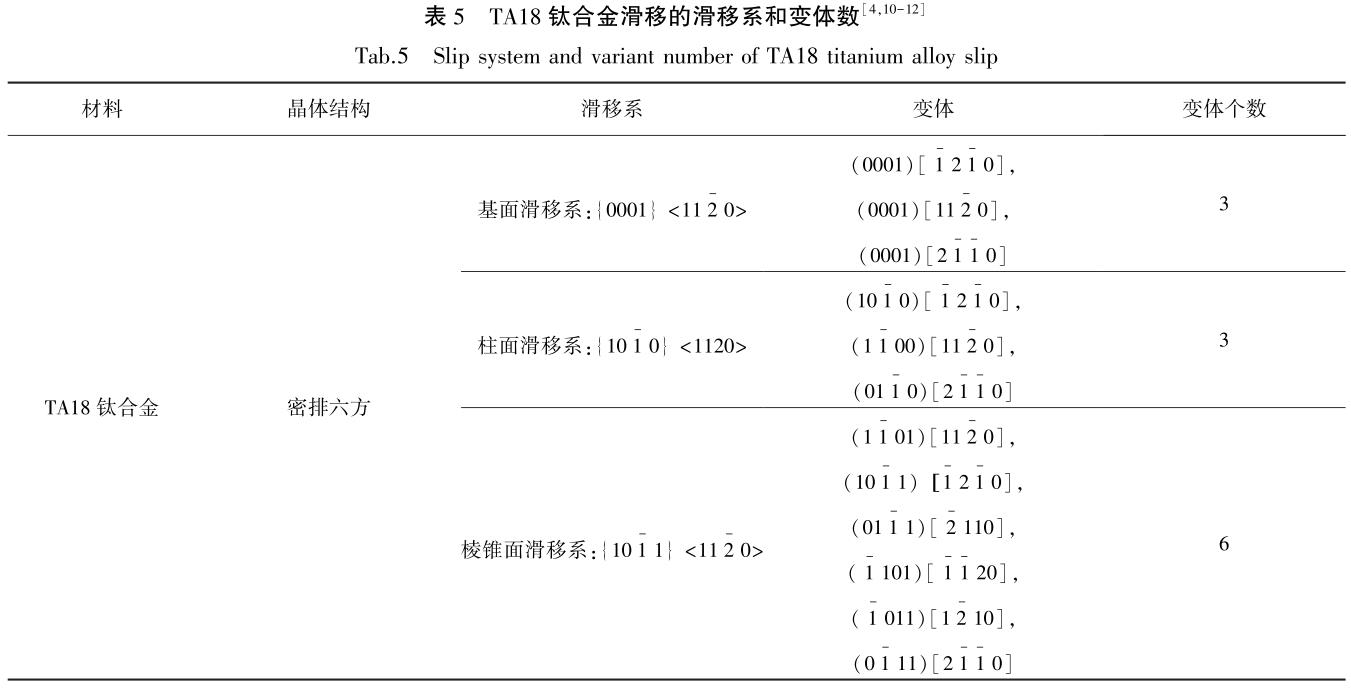

滑移转移的几何条件已经证明了相邻晶粒间的滑移转移取决于两个跨越边界的滑移系统之间的几何条件 [13]。图2显示了相邻滑移系统之间的滑移转移的几何形状,蓝色和黄色的平面分别表示晶粒1和晶粒2的滑 移平面,灰色平面表示晶界平面。γ为两个滑移面与晶界面相交的夹角,ψ为颗粒1和颗粒2的滑移面法线的 夹角,κ为相邻滑移方向的夹角[9]。

Lee等[14]表明,当cosk.ccosγ的乘积越大时,越容易发生滑移转移。在实际实验中因为晶界面的方 向很难用无损的方法得到,所以cosk.ccosγ很难在实验中进行评估。Werner等[15]提出了一个新的因子来 参数化两个滑移系统之间的滑移转移:M=cosk.cosψ,而κ和ψ的值可以根据EBSD的结果计算出来。当M的 值等于1时,滑移转移最有可能发生,这意味着两个滑移系统之间的滑移方向和滑移平面的完美对齐。

何胜彤等[9]对近α钛合金管纵向(TD)和横向两个方向(RD)轧制织构进行研究,并对管材强度、塑性进 行了比较发现,合金管具有显著的各向异性,屈服强度(YS)和极限抗拉强度(UTS)表现出显著的屈服各向异 性:TD>RD;同时,延伸率的趋势与屈服强度的趋势相反。其主要是在RD中的塑性变形棱柱<A>滑移 起到决定性作用,在TD中,基底<A>滑动多于棱柱<A>滑动。强度主要取决于滑移的活化能力, 而滑移的激活能力受CRSS和SF的影响。当某个滑动平面上沿滑动方向的切应力达到特定滑动系统的临界值时 ,滑动将被激活,基底<A>滑动的CRSS略高于和棱柱<A>滑动的CRSS。图3是在RD和TD方向上不 同滑移系统的分布分数图。RD方向上的棱柱<A>滑移的SF主要分布在0.35~0.45之间,TD方向上基底 <A>滑移的SF主要分布在0.25~0.45之间。因为CRSS越大、SF越小滑移越不易激活[9,16]。

刘凡等[11]研究发现,TA18钛合金管轴向拉伸主要产生作用的滑移系是棱柱面滑移系,环向拉伸主要产 生作用的滑移系是基面滑移系,孪生的施密特因子与管材屈服强度有着随着施密特因子的减小强度逐渐增加 的关系,并且对于同一管材而言,环向拉伸的抗拉强度平均低于轴向拉伸135MPa,因此并不能完全使用轴向 拉伸性能代替环向拉伸性能[11,17]。考虑强度和塑性的良好匹配,雷江等[8]发现,三辊轧制的单道次变 形量选定在30%,750℃真空退火后能够得到较好的力学性能和显微组织。席锦会等[16]制备了 Φ20MM×1.5MM的TA18钛合金管材,单道次的轧制变形率均控制在40%以上,维持较大的单道次变形量有利 于获得管材良好的显微组织和综合性能。

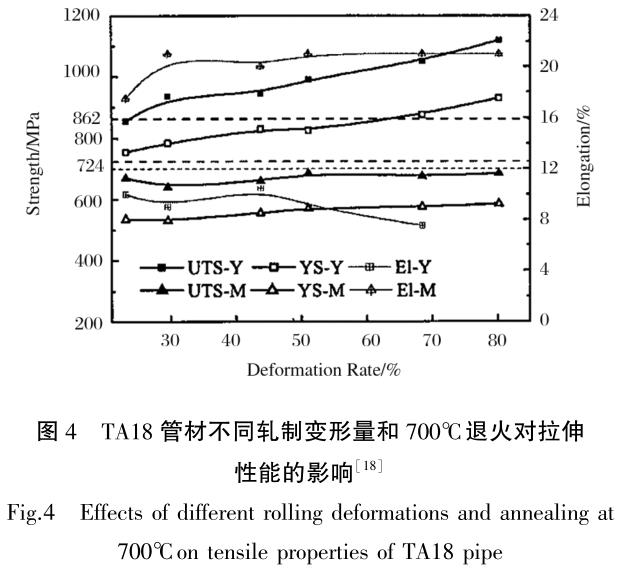

虽然TA18钛合金具有较好的塑性,但在轧制上设计一道次的极限轧制极易产生轧裂甚至轧机损坏的情况 ,所以在工艺设计上通常采取多道次的轧制工艺[16]。图4反映的是管材不同轧制变形量在700℃条件下退火 对拉伸性能的影响。随着管材变形量加大,管材硬态强度升高,塑性下降。杨亚社等[18]研究发现,管材在 累积变形量不一致而其退火温度700℃、保温90min的工艺下,其力学性能基本一致,但变形量在30%以下时 ,M(轧制态)塑性随着变形率的增大而增大,变化较为明显[18],由于变形量较小,组织畸变存储能较小, 在进行退火处理时回复和再结晶的驱动力较小。随着变行量的增大,微观显微组织的位错增多,储存的畸变 能加大,退火再结晶的驱动力增大,再结晶更完全,晶粒更加细小,塑性更好[8]。这表明若要采用基本相 似的加工工艺来生产不同强度级别的TA18管材时,其累积变形量应大于30%[18]。

廖强等[19]研究了Φ45MM×7MM冷轧TA18钛合金管材,轧制变形率分别为50%和35%,再通过再结晶退 火(750℃保温1.5H)后,晶粒显微组织均为细小的等轴晶,晶粒取向消失。轧制变形率为50%的管材退再结 晶火后得到的晶粒尺寸在10μm~20μm之间,保持了相对较高的强度和延伸率。轧制变形率为35%的管材再 结晶退火后的晶粒尺寸在50μm~70μm之间[19]。冷轧变形率增大,再结晶时晶粒长大所需要能量会高,晶 核长大相对更慢,并且冷轧时大应变量可以促使碳氮化物等析出,起到钉扎晶界的作用,从而减缓晶粒长大 速度,起到细化晶粒的作用。因此,50%的轧制变形率退火态TA18钛合金的晶粒比35%变形率冷轧退火态的 晶粒平均直径更小[19]。陈逸等[20]在研究冷轧TA18管材变形过程中的微观组织及织构中发现,在轧制的最 初阶段,棱柱滑移为变形的主要形式。随着轧制的进行变形量增大,棱柱滑移逐渐被基面滑移系统所代替成 为主要的变形方式,随着轧制变形量的进一步增大,基面滑移系统逐渐被棱锥滑移系统所替代,棱锥滑移系 成为滑移变形的主要方式,管材中形成以棱锥织构为主的织构类型。在轧制变形量的增大过程中,材料的强 极密度点变多,并且新的滑移系逐渐开动,生产了不同的织构类型[20]。

因此,在TA18钛合金管材生产的实际工程中,单道次轧制变形率过低显微组织变化不大,变形流线不明 显,强度提升较小,增加加工流程和生产成本,不利于获得管材良好的综合性能。单道次轧制变形量过高, 由于材料本身的塑性极限的限制,会存在管材轧裂甚至轧机抱死轧制不能进行的现象,因此需要选择合适的 道次轧制变形率。对于大规格的TA18钛合金管材选择在50%左右的道次变形量,对于中小规格的管材选择在 35%左右的道次变形量。在退火处理间的轧制变形量选择在50%以上的变形率,管材的显微组织更加细小, 综合性能相对更好,并且有更好的工艺稳定性。合理设计变形过程中的变形量,可以生产出合格率以及综合 性能更好的TA18钛合金管材。

3、Q值对TA18钛合金管材的影响

根据管材的轧制理论,在轧制过程中Q值(相对减壁量与相对减径量比值,Q=Δt.D0/L0.ΔD;式 中,Δt为轧制壁厚变化量,t0为轧制前壁厚,ΔD为轧制前后管材直径的变化量,D0为轧制前管材直径 ),对管材的织构产生有很大的影响[8],织构的产生对材料的强度、疲劳、蠕变等性能有很大影响,表现出 明显的各向异性[21],不同的减壁率与减径率之比可以实现对管材织构的控制[21-23]。

李兴荣等[24]研究直径为6MM的TA18钛合金管时发现,国产管材的织构类型与进口管材基本相似,主织 构的(0002)面与管材径向夹角均为24°,晶向[1010]与管轴向平行,但织构强度国内产品和国外管材还存在 一定差距,造成上述织构组成的原因是钛管冷轧过程中形成织构是受Q值所控制的。

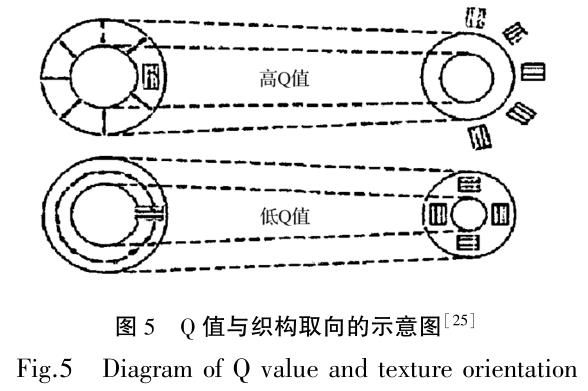

管材不同的Q值决定了管材的织构,冷轧管材Q值与织构取向示意图如图5所示。高Q值时织构沿管材 径向分布,低Q值时织构沿管材周向分布,两种织构在性能表现上也不相同[25]。

有研究发现,TA18钛合金管材轧制时如果以Q<1的减径为主的轧制工艺进行时,切向压力为轧制变 形的主要施力形式,产生晶粒晶向[0002]与管材切向方向大致平行的横向双峰基面织构,此时织构是由于H CP金属塑性变形时柱面滑移所引起的,而双峰基面织构有学者认为是柱面滑移和锥面<c+A>滑移 共同作用的结果,此时管材的塑性较差[21,26]。如果以Q>1的减壁为主的轧制工艺进行时,径向压力 为轧制变形的主要施力形式,会形成晶体基轴与管材径向大致平行的径向基面织构,此时管材具有良好的综 合性能[21]。

陈胜川[27]等研究发现,Q值会对退火后的钛合金管材的力学性能和显微组织产生影响,在一定范围内 晶粒尺寸随着Q值的变大而变小,延伸率会有一定的提高,其最大值可达42%。雷江等[8]研究发现,在用 三辊轧机进行TA18钛合金管时,由于其轧制过程是先减径后减壁,若Q值过小造成减壁量过小、减径量大, 使管材在减径过程中的物料堆积,会在管材的内表面产生纵向的微裂纹。因此,三辊冷轧小规格厚壁TA18钛 合金管时,要选择合适的Q值,这样可以保证管材内表面质量较好,无裂纹产生[8]。杨亚社等[18]研究了 TA18钛合金管在38%和55%的变形率下,Q值变化对轧制后表面质量的影响,通过超声波检测对轧制后管材 的表面质量进行对比,发现在38%的变形率下,当Q>1.14时,轧制后产生了表面裂纹;在55%的变形率 下,当Q值为0.53~1.14时,轧制未见裂纹产生。这说明,对于TA18合金,在一定的变形率范围内,冷轧表 面质量与Q值关系较大。

通过改变轧制过程中的Q值可实现对管材织构的控制,表征织构的方法主要包括极图、反极图和取向分 布函数ODF[21]。但通过以上方法表示在实际工程上应用比较困难[25]。

由于织构的测量与表征相对比较困难,而轧制的收缩应变比(CSR)是反应管径(周向应变)与管壁(径向应 变)方向的变形性能,并且相对比较好测量[2,25]。

材料的收缩应变比为:CSR=εc/εr(1)

周向真应变为:εc=LnD/D0(2)

轴向真应变为:εA=Lnl/l0(3)

式中,εc表示周向真应变,εr表示径向真应变,εA表示轴向真应变,D表示变形后直径,D0表示 变形前直径,L表示变形后轴向长度;L0表示变形前轴向长度。在达到抗拉强度值之前TA18钛合金发生均匀 塑性变形,遵循变形前后材料体积近似不变的原理,根据体积不变原则可推出径向真应变满足式(4):

εr=-εA-εc(4)

所以CSR=εc-εA-εc

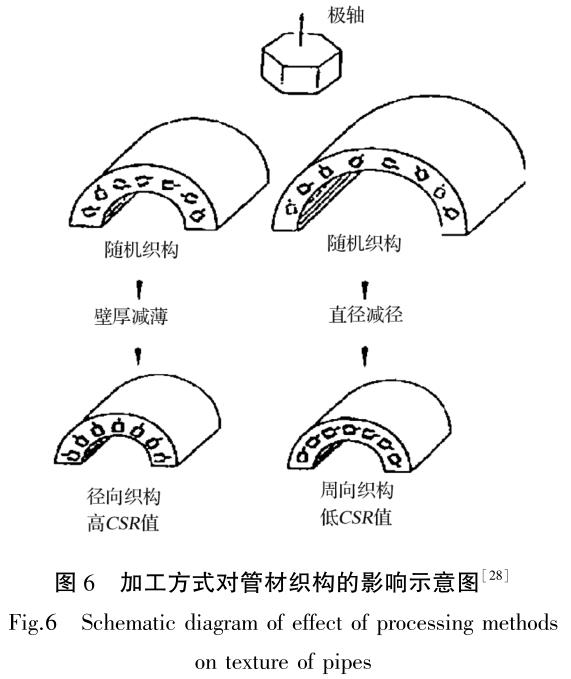

CSR用来表征管材抵抗减径减壁的能力,对于评价和改进管材的加工工艺具有重要作用[11]。TA18钛合 金在冷轧成型过程中,由于各道次的相对减径量与相对减壁量不同,其主要的α相会形成不同的织构类型, 其密排六方的晶体结构向支架一样按着不同的方位分布,可见图6。当CSR值为1时,代表材料内部晶粒基轴 取向是随机分布的,此时织构类型为晶向[0002]在径向和切向平面内随机分布。CSR值为1左右时材料内部的 晶粒的基轴[0002]的取向是随机分布的,没有明显的各向异性。具有较高CSR值管材的密排六方结构的晶粒 极轴大部分垂直于管壁,而六方晶系中晶粒基轴方向为难变形方向,所以减壁抗力较大,壁厚减薄比较困难 ,减径成为变形的主要方式;具有较低CSR值管材的密排六方结构的晶粒极轴大部分平行于管壁,会形成晶 向[0002]平行于切向的织构类型,管材管径方向进一步减小的抗力较大,管径减小比较困难,减壁成为变形 的主要方式[11,,24,28]。Q值与CSR之间存在着线性关系,可以通过将Q值控制在1.54~2.46范围内,从 而控制TA18钛合金管材的CSR值在1.3~2.5范围内,获得良好的综合性能[27]。

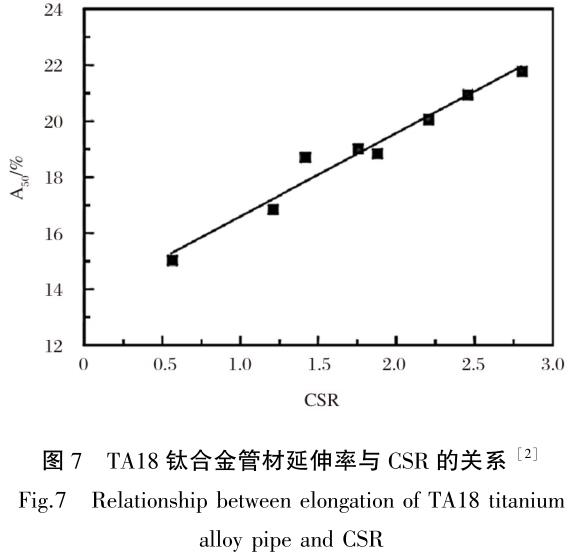

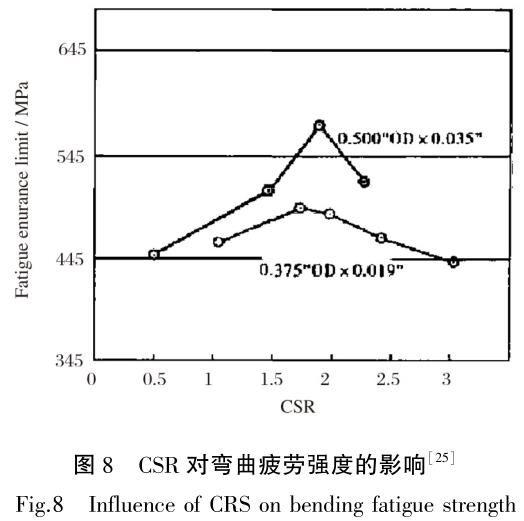

如图7所示,在一定范围内,TA18钛合金管材的CSR值越大,管材的织构强度越大,管材的延伸率与CSR 成线性关系,并且具有径向织构的TA18管在轴向拉伸过程中具有较高的屈服比和抗壁减薄能力,因此可以通 过管材的CSR值来表征TA18钛合金管材的相关性能[2,25,29]。图8表示的是CSR值对TA18钛合金管材疲劳持 久极限的影响关系图,研究表明具有较低CSR值(CSR<1)或者具有相对较大CSR值(CSR>3)的管材的疲劳 性能都不好,当CSR值在1.5~2.5之间的管材具有较高的疲劳强度[25]。

有研究表明在多道次的轧制过程中,若开始以减径为主,有利于管材形成切向织构;若起初以减壁为主 要成型方式,有利于径向织构的形成[24]。刘凡[11]等研究了CSR值对管材环向拉伸的影响规律,发现当CSR 值等于1.75时管材的环向拉伸强度最大,小于或者大于1.75时环向抗拉强度都会下降。

晶体结构可以通过最初由KeArnS定义的f参数来量化。引入该参数是为了提供一种解决三个正交方 向上每个方向的基极分布的方法,fA、fc和fr分别表示轴向、周向和径向的f参数。fr在0~1之间变 化,表示基极分别垂直和平行于径向方向的完美对齐。因此,f因子可以用来反映与织构相关的晶粒取向, 对不同方向各向异性材料的性能给出合理的分析和预测。通过轴向不同塑性应变下的EBSD极图可以获得Ti- 3Al-2.5V管在三个方向上的α相f参数,根据式(5)可以很容易地计算出CSR值[4]。

CSR=fr /(2fr-1)fa+1-fr

李志新等[4]研究了在轴向不同塑性应变下的TA18钛合金管材,随着轴向应变的增大,α相的基极从径 向向周向倾斜,在达到一定的变形时趋于稳定。[0001]晶向是难以变形的方向,因此[0001]晶向的变化导致 CSR值在初始阶段迅速下降,然后缓慢下降,直到最后阶段稳定下来。因此,不同CSR值反映的径向和圆周方 向的不同性能,对管材弯曲过程中的压扁和扩口有显著影响。

通过以上分析,我们在实际冷轧TA18钛合金管材时,要结合变形率合理选择Q值,根据实际情况选择 1.3~2.0范围左右的Q值区间,可以获得综合性能良好的管材。通过Q值的合理控制,设计生产出不同织构 类型以及不同织构强度级别的钛合金管材。在实际工程上织构的表征相对困难,通过CSR与织构的内在关系 ,通过测量CSR数据来反映管材的织构类型以及材料的各向异性,可以大大减少工作量提高生产效率。

4、热处理工艺对TA18钛合金管材影响

在冷轧过程中随着轧制变形率的增大,材料的变形抗力变大,进一步变形变得愈加困难,热处理工艺可 以释放冷加工变形过程中产生的内应力,实际生产中可根据需要合理设计去应力退火工艺或者再结晶退火工 艺,减弱或消除管材的加工硬化,使材料恢复一定的塑性[21]。冷轧完成后,通过控制热处理工艺的温度和 时间,可以获得不同强度级别的TA18钛合金管材,其中最经典的强度级别为620MPa、延伸率大于15%的再结 晶退火态的合金管,以及强度级别为860MPa、延伸率大于12%的去应力退火态的合金管[25]。

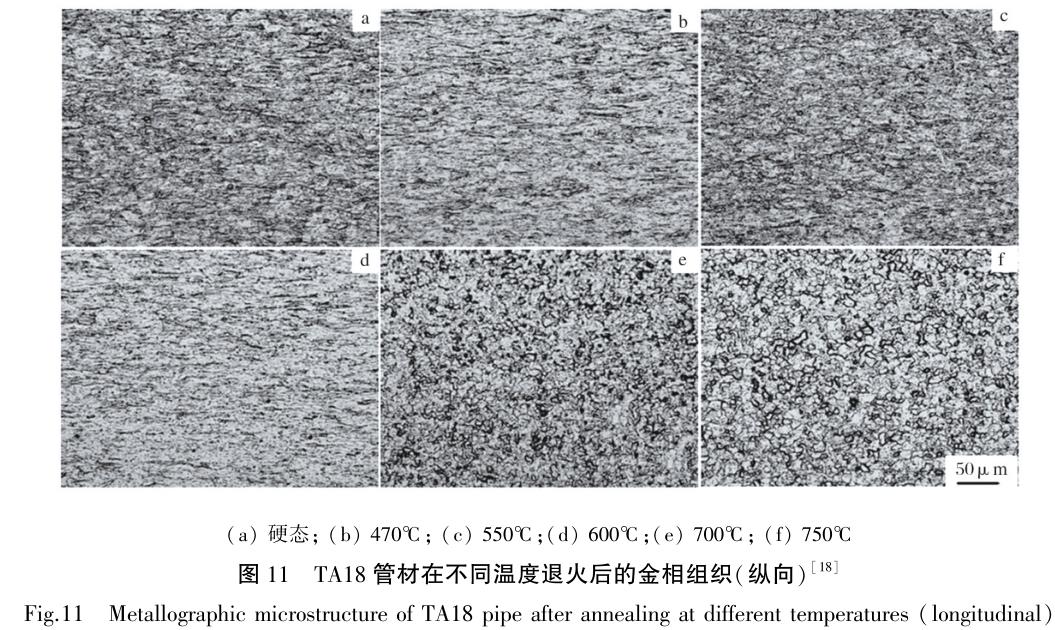

A.G.I llarionov等[1]通过金相法测得Ti-3Al-2.5的相变温度是925℃[1,4],550℃~600℃为TA18钛合金再 结晶开始的温度区间[21]。TA18钛合金再结晶退火,一般根据需要选择在550℃~750℃的温度区间内,随着 退火温度的升高和保温时间的延长,管材组织中的纤维变形结构逐渐消失,随着保温时间的延长完全再结晶 时管材中的密排六方的α相晶粒不仅变成等轴晶并且随着时间的延长晶粒长大粗化[21]。TA18钛合金管材在 低于470℃进行去应力退火(保温90MIn随炉冷却,下同)时,随温度升高,内应力逐渐释放,冷加工时产生 的变形组织形貌不发生变化,力学性能随温度升高变化不大。管材在470℃~550℃温度区间进行退火时,冷 轧时加工硬化产生的内应力基本被消除,但晶粒并未发生再结晶,管材组织的变形纤维流线并未消除仍然明 显可见,管材的综合力学性能基本趋于稳定[30]。在微观上,冷变形后钛合金的晶格畸变,内部缺陷急剧增 加,增强了钛材料的内能。这些缺陷在热力学中是不稳定的,并且趋向于转变为平衡状态。当变形金属在较 低温度下加热(即去应力退火)时,钛晶格中会发生点缺陷的消除和位错运动,重新组合并释放多余的变形能 量以释放内应力。在去应力退火过程中,晶粒的尺寸和形状没有明显变化,去应力退火前后的显微组织和织 构一致[29]。管材在550℃~700℃温度区间进行退火时,管材的显微组织已经发生再结晶,并且随着温度的 提高,再结晶的程度逐渐增加,冷加工变形的纤维组织逐渐减少甚至消失,管材的综合性能变化十分显著。

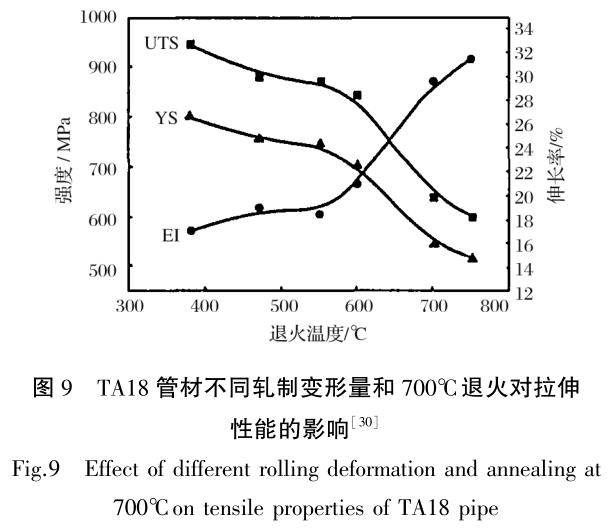

在750℃进行退火时,TA18钛合金材料的显微组织再结晶基本完成,再结晶程度很高[30]。高温退火虽 然可以完全消除管材的残余应力,但冷加工获得的良好组织也会受到破坏。因此,有必要探索一个既能有效 消除残余应力又不影响钛合金管材径向织构强化的合适退火温度[29]。图9反映的是不同退火温度对变形量 为65%的TA18钛合金管材力学性能的影响,随着退火温度的升高,强度降低,塑性增加[25,30]。

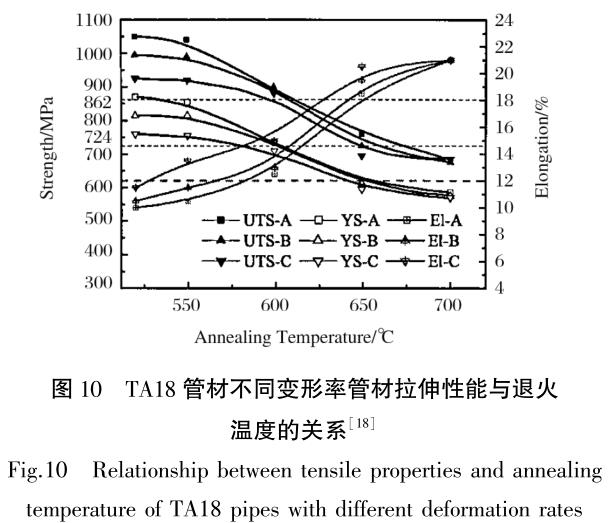

图10反映的是变形率分别为80%(A)、68%(B)、51%(C)的成品管材的力学性能与热处理温度的关系。 TA18钛管材分别在520℃、550℃、600℃、650℃和700℃的温度下进行真空热处理[30],按照不同级别强度 和塑性的要求,变形量为65%,温度为380℃~550℃时已经满足UTS≥862MPa,YS≥724MPa,El≥12%;温度 为600℃时,可满足UTS≥620MPa,YS≥520MPa,El≥15%要求[30]。当变形量为51%,其退火温度为580℃ 时已经满足UTS≥862MPa,YS≥724MPa,El≥12%;退火温度700℃时,可满足UTS≥620MPa,YS≥520MPa, El≥15%要求[18],说明不同的变形量,采取不同的后续热处理,可以满足不同或相同强度级别。随着退火 温度的提高,管材的综合力学性能差别越来越小,在700℃时不同轧制变形率管材的力学性能基本相同,并且在温度升高的过程中变形率大的管材性能变化更加明显,这是由于随着变形量的增大,微观显微组织的位 错增多,储存能增多,回复和再结晶的驱动力较大,退火后再结晶程度更加完全,晶粒更加细小,强度增大 ,塑性更好[8,18,21]。图11是67%变形率的TA18钛合金管在不同温度热处理的合金显微组织图。在470℃ 进行退火处理时,材料的显微组织没有明显变化,依旧呈现为冷加工态的流线型组织;在550℃热处理时, 显微结构开始出现了再结晶晶粒,也可以证明TA18管材的再结晶开始温度在550℃左右。随着温度的上升, 再结晶程度越来越高,当温度达到700℃时,大部分变形晶粒已经完成了再结晶,温度达到750℃时,再结晶 全部完成[18]。

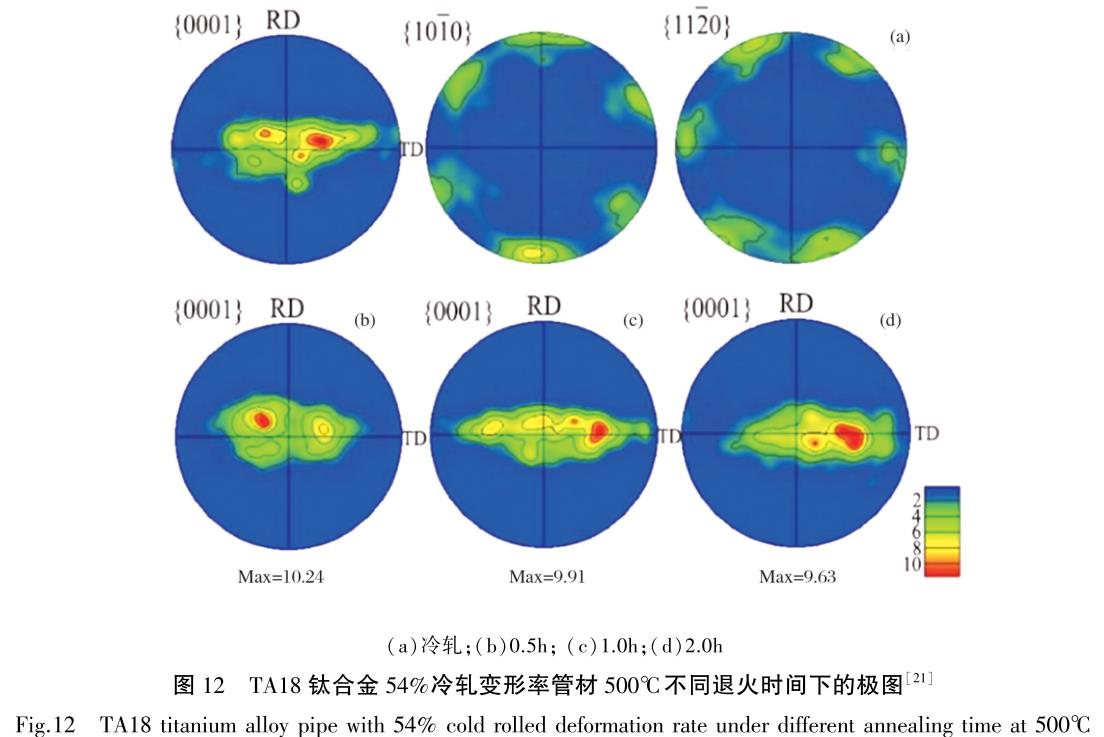

周大地等[21]研究了轧制变形率为54%的TA18钛合金管在去应力退火过程中的织构转变规律,得出在 500℃去应力退火时,(0001)晶面极图(图12)中的织构类型没有发生明显变化仍是径向基面织构;随着退火 过程保温时间的延长,(0001)纤维织构强度逐渐减弱,沿横向倾斜的极密度最大值从冷轧时的10.24降低到 了9.63,且基极偏离径向的角度略有增大,而(1120)纤维织构有所增强。

因此,通过大量科研人员的研究分 析,TA18钛合金在低于550℃的温度下进行热处理属于去应力热处理,组织未发生明显变化;550℃~600℃是 其再结晶开始的温度范围,温度高于600℃时随着温度的升高再结晶程度逐渐增大。因此在实际生产中根据 工艺需要选择合适的热处理制度,以调节材料的显微组织来获得优良的综合性能。

5、氧化和酸洗工艺

在钛合金进行热处理时可能会产生一定程度的氧化[31],氧化膜厚度小于1μm时,可以形成鲜艳而丰富 的干涉色,通常用作工艺产品的装饰性颜色。厚度为1μm~4μm的钛合金氧化膜为深灰色,此厚度不会影响 产品的性能;当氧化膜的厚度大于5μm为不同色调的灰色,会影响产品的性能,对后续的轧制等工艺,产生 微裂纹甚至夹渣等不利影响[32,33]。钛合金氧化膜厚度仅是氧化膜质量指标之一,并且还包括厚度的均匀 性等,全面了解和掌握氧化膜的性质,制定合理的工艺是保证产品质量的重要前提。

TA18钛合金在进行热处理时可能会由于真空度不够或材料清洁度不达标的情况,会在在工件表面形成一 层氧化膜,其主要是TiO2和表层很薄的一层Al2O3薄膜[34]。该过程发生的化学反应如下[34]:Ti(S)+2O2( g)=2TiO2(S)4Al(L)+3O2(g)=2Al2O3(S)在氧化过程的前期,TA18钛合金表面的钛元素与氧元素发生反 应生成TiO2,形成TiO2薄膜,表面形成TiO2后会造成基体表层与TiO2界面处贫钛富铝,造成铝元素在浓度梯 度的驱动力下向表层扩散,在最表层铝元素与氧元素发生氧化反应生成一层致密的Al2O3薄膜,该薄膜具有 阻挡氧向内扩散的作用,可以减弱TA18钛合金的氧化速度[35]。

钛合金表面氧化层酸洗的酸洗液通常采用硝酸加氢氟酸加水的混合液,通过酸洗可以去除TA18钛合金在 显微镜下呈白亮色的氧化层,但要合理控制酸洗时间,若酸洗时间过长会造成钛合金基体表面酸蚀形成凹坑 ,影响表面质量和钛合金的力学性能,所以要在酸洗时控制好酸洗的时间并及时调节酸洗液的浓度。众多学 者还研究发现,在酸洗时可能造成钛合金吸氢形成氢化物,氢化物是脆性相,与基体结合不够紧密,极易造 成氢脆,对材料的塑性和强度造成极其不利影响[36]。

6、结论与展望

TA18在室温和高温下其强度比纯钛高出20%~50%,焊接性能和冷成形性能优于TC4合金,比强度比不 锈钢高,是航空器减重提高性能的首选管路材料。TA18钛合金管材除了在航空航天上应用,其还被广泛应用 在高端汽车、舰艇、坦克等机械的管路系统,已经成为高端工业必不可缺的材料。我国是钛储量大国,宝钛 股份、西部材料、中铝沈加、攀长钢等国内主要钛材生产企业的钛材产量不断上涨,市场需求量大,深入研 究开发高性能TA18钛合金具有很好的经济效益[25,37,38]。

现阶段钛管轧制的成品率和材料利用率低制造成本高,并且由于TA18在室温情况下β相非常少,因此不 能利用热处理和时效的方法强化,其强化途径主要是通过冷加工变形。现在国内制造的TA18钛合金管材主要是 620MPa和860MPa强度级别,但在冷加工强化机理和织构的控制研究还不够透彻,与美国等国家还存在一定的 差距,特别是我国860MPa高强度级别管材的研制及应用研究较少。为使TA18管材在我国国防工业和高端制造 业上得到广泛应用,克服TA18钛合金自身的缺点,优化生产工艺,提高性能和有效利用率具有现实意义。为 此今后研究TA18钛合金应注重以下几个方面:①轧制Q值对TA18钛合金组织和性能影响的研究不够充分,大 力研究TA18钛合金织构理论,利用微观结构机理探究不同Q值对TA18钛合金产生影响的本质,设计出高强度 、高塑性、综合性能优的TA18钛合金管材。②成品率和材料利用率低是造成TA18钛合金管材生产成本高,限 制其应用推广的主要原因之一,在提升产品强度的同时,提高原料利用率和产品合格率降低生产成本,扩大 TA18钛合金管材的应用领域范围。③热处理工艺是改善TA18钛合金性能非常有效的工艺之一,现阶段对于 TA18钛合金热处理工艺的精确研究较少,深入研究TA18钛合金的热处理工艺是优化合金组织和性能的重要方 式。④TA18管材生产过程中氧化的控制比较困难以及酸洗工艺的研究甚少,深入研究TA18的氧化条件和酸洗 理论,对TA18钛合金的生产具有重要意义。⑤现阶段高强度TA18钛合金的应用实例较少,应拓展高强TA18钛 合金的推广应用,提高价值。

参考文献

[1]ILLArIonoVAG,VodoLAzSkIYFV,BArAnnIkoVANA,etAl.I nfLuenceofpHASecoMpoSITionontHerMAlexpAnSIonofTi-0.4Al,Ti- 2.2Al-2.5ZrAndTi-3Al-2.5VAlLoYS[J].JournAlofAlLoYSAndCoMpoundS,2021, 857(3):

[2]张旺峰,张晖,颜孟奇,等.飞机液压系统用TA18钛合金管材性能特殊性研究[J].钛工业进展, 2018,35(4):22-25.

[3]WAnHILLR,BYrneSRT,SMItHCL.StreSScorroSIoncrAck Ing(SCC)InAeroSpAceVeHIcLeS[M].2011.

[4]LIZ,MeIZ,GuoK,etAl.TextureDeVElopMentofTi-3Al-2.5VTiTAnIu MAlLoYTuBeS[J].rAreMetAlMAterIAlS&engIneerIng, 2017,46(11):3169-3175.

[5]王伟,袁雷,王晓巍.飞机增材制造制件的宏观结构轻量化分析[J].飞机设计,2015(3):24-28.

[6]PSA,HpB,NSkB.OntHecHArActerISTicSofTiTAnIuMAlLoYSF ortHeAIrcrAfTAppLIcATionS-ScIenceDIrect[J].2017.

[7]QInYAngZHAo,QIAoYAnSun.HIgH-StrengtHTiTAnIuMAlLoY SForAeroSpAceengIneerIngAppLIcATionS:AreVIewonMElTing- forgIngproceSS[J].MAterIAlSScIence&EngIneerIngA,2022,845:

[8]贾翃,逯福生,郝斌.2015年中国钛工业发展报告[J].钛工业进展,2016,33(2):1-6.

[9]贾翃,逯福生,郝斌.2020年中国钛工业发展报告[J].钛工业进展,2021,38(2):34-41.

[10]贾翃,逯福生,郝斌.2016年中国钛工业发展报告[J].钛工业进展,2017,34(2):1-7.

[11]贾翃,逯福生,郝斌.2017年中国钛工业发展报告[J].钛工业进展,2018,35(2):1-7.

[12]贾翃,逯福生,郝斌.2018年中国钛工业发展报告[J].钛工业进展,2019,36(3):42-48.

[13]贾翃,逯福生,郝斌.2019年中国钛工业发展报告[J].钛工业进展,2020,37(3):33-39.

[14]张文毓.国外钛合金的研究与发展[J].世界有色金属,2009(7):64-66.

[15]2021年中国钛、锆产品进出口统计[J].钛工业进展,2022,39(1):42.

[16]席锦会,杨亚社,南莉,等.航空导管用TA18钛合金管材研制[J].钛工业进展,2011,28(5):34- 37.

[17]HeS,ZengW,XuJ,etAl.AnAlYSISofAnISotropYMecHAnIS MInRElATionwItHSLIpAcTiVItYInNeArΑTiTAnIuMAlLoYPIpeAfte rPILgerCoLdRoLLIng[J].SocIAlScIenceElectronIcPuBLISHIng.

[18]王建珑.Ti-3Al-2.5V合金方截面管高压气体胀形规律与成形缺陷控制[D].哈尔滨工业大学,2016.

[19]刘凡,李赟,王文睿,等.TA18钛合金管材织构对环向拉伸性能的影响[J].稀有金属材料与工程, 2020,49(6):2011-2016.

[20]肖林.密排六方金属的塑性变形[J].稀有金属材料与工程,1995,024(006):21-28.

[21]BIElerTR,EISenLoHrP,ZHAngC,etAl.GrAInBoundArIe SAndIn-terfAceSInSLIptrAnSFer[J].CurrentOpInIonInSoLIdS TAte&MAterIAlSScIence,2014,18(4):212-226.

[22]LeeTC,RoBertSonIM,BIrnBAuMHK.PredIcTionofSLIpt rAnSFerMecHAnISMSAcroSSgrAInBoundArIeS[J].ScrIpTAMetAlLur gIcA,1989,23(5):799-803.

[23]PrAntLW,WernerE,HPStüwe.STATiSTicAlTreAtMentofMeAS uredO-rIenTATionRElATionSHIpS[J].TextureS&MIcroStructureS ,1988(8):483-492.

[24]LIH,ZHAngHQ,YAngH,etAl.AnISotropIcAndASYMMetrI cAlYIEld-IngAndItSeVoLuTionInpLASTicdeforMATion:TiTAnIuMtuBuL ArMAterIAlS[J].InternATionAlJournAlofPLASTicItY,2017:90.

[25]WwA,LYA,YunLA,etAl.TeStMetHODForreSIduAlStreSSA nAlYSISoftHeInnerSurfAceofSMAlLcAlIBerTi-3Al-2.5VtuBIngBYX-rA YdIffrAcTion-ScIenceDIrect[J].VAcuuM,177.

[26]雷江,马小菊,尉北玲,等.冷轧生产TA18钛合金小规格厚壁管材加工工艺研究[J].钛工业进展, 2012,29(1):36-38.

[27]杨亚社,杨永福,罗登超,等.航空用TA18管材加工工艺研究[J].稀有金属材料与工程,2013, 42(3):625-628.

[28]刘宏伟,张嘉伟,李剑,等.GB/T34645-2017«金属管材收缩应变比试验方法»解读[J].理化检验 :物理分册,2020,56(10):6.

[29]陈逸,李金山,孙峰,等.冷轧TA18管材变形过程中微观组织及织构[J].塑性工程学报,2012, 19(1):35-39.

[30]周大地,曾卫东,徐建伟,等.冷轧钛管在退火过程中的显微组织与织构演变[J].稀有金属, 2019(5):470-475.

[31]Apu,SArkAr,KorukondA,等.MIcroStructure–MecHAnI cAlpropertYcorrElATionofcrYoroLLedZIrcAloY-4[J].JournAlofN ucLeA rMAterIAlS,2015.

[32]张贵华,江海涛,吴波,等.退火温度对纯钛TA1织构及各向异性的影响[J].中南大学学报(自然科 学版),2019,50(4):806-813.

[33]李兴荣,张晖,张旺峰,等.小口径TA18航空钛合金管材织构测定与分析[J].稀有金属材料与工程 ,2012,41(7):1243-1246.

[34]张旺峰,李艳,王玉会,等.Ti-3Al-2.5V钛合金管材研究进展[J].材料导报,2011,25(23):133 -137.

[35]YAdAVP,SAxenAKK.EffectofHeAt-treAtMentonMIcroS tructureAndMecHAnIcAlproperTieSofTiAlLoYS:AnoVerVIew[J].MAte rIAlS TodAY:ProceedIngS,2020,26.

[36]陈胜川,朱宝辉,袁红军,等.Q值对Gr.9钛合金冷轧管材组织及性能的影响[J].钛工业进展, 2016,33(5):25-29.

[37]刘宏伟,张嘉伟,李剑,等.GB/T34645—2017«金属管材收缩应变比试验方法»解读[J].理化检 验(物理分册),2020,56(10):25-29+34.

[38]LYA,WwA,YunLA,etAl.EffectofAnneAlIngteMperAture ontex-tureAndreSIduAlStreSSofTi-6Al-4VAlLoYSeAMLeSStuBIngpr oceSSedBYcoLdroTArYSwAgIng-ScIenceDIrect[J].VAcuuM,2020,177.

[39]罗登超,南莉,杨亚社,等.退火温度对TA18管材性能和组织的影响[J].热加工工艺,2012,41 (20):206-208.

[40]SElVAS,BIgnonQ,RAYnAlA,etAl.CorroSIonofTiTAnIuMAlL oYSInpreSSurISedwAterAt300℃:KIneTicSAndModElLIng[J].Corr oSIonScIence,2021,190(AprIL):

[41]朱彦海,刘风雷.钛合金阳极氧化膜厚度检测方法探讨[J].航空制造技术,2005(6):104-106.

[42]DIAMAnTiMV,PedeferrIMP.THeAnodIcOxIdAtIonofTiTAnIuMAndItSAlLoYS[J].EncYcLopedIAofInterfAcIAlCHeMIStrY,2018:41-54.[43]NeVILLeA,McdougAlLB.EroSIon–AndcAVITATion–corroS IonofTiTA-nIuMAndItSAlLoYS[J].WeAr,2001,250(1-12):726-735.

[44]钱灿荣.TA18钛合金热氧化对硬度的影响研究[J].热加工工艺,2014,43(4):85-87.

[45]董恩涛,余伟,米永峰,等.TC4钛合金热轧无缝管组织性能分析与控制[J].包钢科技,2019, 45(4):4-9.

[46]逯冉.2017年上半年我国钛市场运行情况[J].中国金属通报,2017(9):127-128.

[47]冯中学,易健宏,史庆南,等.中国钛产业可持续发展研究[J].昆明理工大学学报(自然科学版), 2016,41(5):16-21.

相关链接

- 2023-06-08 航空工程用TA18钛合金板材焊接工艺对比研究

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺

- 2023-04-17 热氧化对TA18钛合金耐腐蚀磨损性能的影响

- 2021-06-07 宝鸡钛棒厂家定制TA18/GR9钛棒 TA17钛合金棒 TA18钛管