TB8钛合金是高强度亚稳态的β型钛合金[1],具有与典型β型钛合金Ti-15V-3Cr-3Sn-3Al[2,3]相似的较好的冷成形性能。合金经时效处理后强度得到极大提高[4],另外由于该合金具有较强的抗氧化和抗腐蚀能力[5],是一种较为理想的航空结构材料。TB8钛合金作为一种高强度的亚稳β钛合金,其较高的β稳定元素含量使得其变形抗力较高,导致该合金在实际生产过程中的成形效率和成品率均较低[6]。超塑性成形既能够提高材料的塑性,又能够降低变形抗力。对于复杂零件而言,超塑性成形能够表现出精确的成形状态[7,8]。目前,国内外对TB8合金的高温压缩变形、再结晶、室温塑性与韧性等研究较多[9~13],对亚稳β型钛合金超塑性方面的研究大部分基于单相等轴β相区拉伸,大部分合金的伸长率不超过400%[14],相比其他类型钛合金的超塑性性能,仍有待提高。因此,改变传统的单相区高温超塑性拉伸工艺,降低成形件超塑性成形条件并提高其超塑性成为研究的热点。本课题重点研究了亚稳β相在相变点以下的析出行为对合金超塑性的影响及脱溶相和第二相颗粒在变形过程中的演变。研究了两相区温度、应变速率、变形量等条件改变时TB8钛合金超塑性拉伸时的显微组织,为该合金的超塑性成形和实际生产提供参考。

1、试验材料及方法

试验合金为TB8钛合金,合金相变点约为820℃,主要化学成分见表1。高温拉伸试验采用SANS-CMT4104电子万能拉伸试验机,拉伸试样见图1。在试验前对试样涂覆玻璃防氧化涂层,开始拉伸时需要给试样施加一定的预紧力以避免出现空载现象。拉伸温度范围为690~840℃,应变速率分别为1.0×10-3、5.0×10-4和1.0×10-4s-1。试样拉断后立即水淬。借助XJP-6A金相显微镜观察合金的显微组织及断口形貌。

2、试验结果与讨论

2.1超塑性拉伸行为

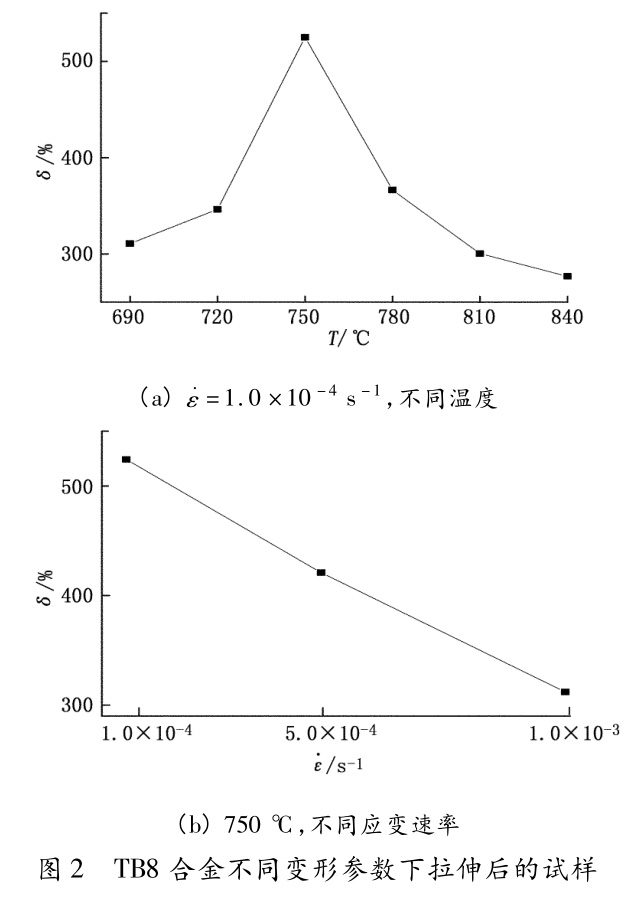

经不同变形参数拉伸后的试样见图2。可以看出,在试验范围内,材料均表现出超塑性。应变速率一定时,随变形温度的升高,伸长率先增大后减小。变形温度为750℃,应变速率为1.0×10-4s-1时,材料伸长率最佳,为524.9%。这是因为当温度升高时,过饱和的β相会析出α相,同时也导致了β相的溶解度增大,α相逐渐被溶解,超过相变点后只有单一的β相组织。而只有弥散细小的第二相才可增强材料的超塑性[15]。此外,由于热变形过程中合金发生动态回复和动态再结晶行为,当温度过高时,动态再结晶晶粒过分长大,β相晶粒发生恶化等现象。因此,α相的弥散程度和动态再结晶优化材料塑性及晶粒的长大共同影响了TB8钛合金的超塑性变形。当前者的优化作用大于后者的恶化作用时,材料才能呈现良好的超塑性。在750℃时,优化作用显著,故合金此时超塑性能最好,其伸长率最佳。在相同的变形温度下,伸长率随应变速率的增大而减少(见图2b)。这主要是因为,当应变速率较低时,试样拉伸初始阶段产生的加工硬化能够被充分消除,应力集中可以得到及时松弛,有利于均匀变形。而且在较低的应变速率条件下,合金有充分的时间发生动态再结晶,从而使晶粒细化,所以伸长率增大。但是,当应变速率过大时,第二相粒子来不及析出,或由于晶界处畸变能增加,大量的α相在β相晶界处析出并聚集,从而导致伸长率降低。

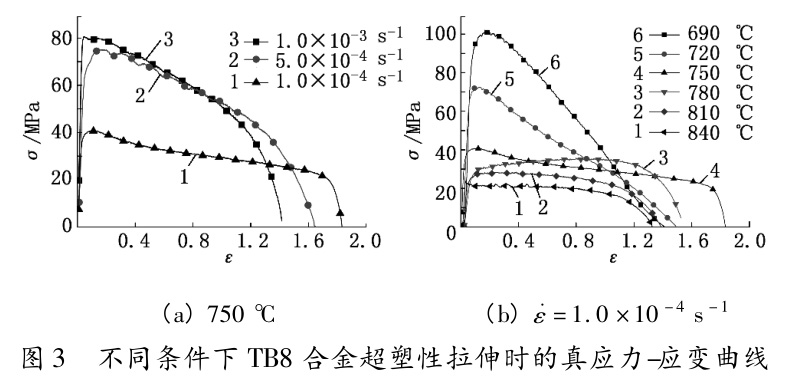

图3为不同条件下TB8合金超塑性拉伸时的真应力-应变曲线。从图3a可以看出,不同变形速率下材料均出现了加工硬化阶段,在该阶段材料内部的位错大量增殖。在低应变速率(1.0×10-4s-1)下,材料发生均匀变形,其流变曲线为典型的动态再结晶曲线;同时由于应变速率低,峰值应力较小,达到峰值应力后曲线呈平稳趋势。当应变速率增加后,流变曲线为回复和动态再结晶曲线。此外,应变速率为1.0×10-3、5.0×10-4s-1时的峰值应力相差不大。这主要是因为在高应变速率条件下,材料热变形时间短,合金内部动态再结晶不充分,变形畸变能大量积累;同时过饱和固溶体析出的α相会向畸变能高的地方聚集,形成α相富集区,属于难变形区域,其余部分为α相贫瘠区,为易变形部分[16]。材料内部发生不均匀变形,从而导致峰值应力增加不明显。由于不均匀变形,当材料达到峰值应力后应力值下降趋势明显,伸长率降低。

从图3b可见,在变形初始阶段,材料内部位错大量繁殖,合金的变形抗力迅速增大,当达到峰值应力后,流变应力开始逐渐减小。在720、760℃时,当流变应力达到最大值后出现下降趋势,表现为典型的动态回复特征;而在温度高于750℃时,流变应力达到最大后曲线趋于平稳,此时在变形后期软化机制和加工硬化此消彼长,表现为流变稳态特征[17]。这主要是因为在高温变形条件下,原子的自由能增加,晶界的迁移能力加强,且温度越高越有利于合金发生动态回复、再结晶作用,软化作用加强。另外,变形温度升高,α相向β相发生转变,α相的强化作用消失,而β相为体心立方结构,位错滑移更容易,所以材料的流变应力降低[18]。

2.2变形条件对合金超塑性拉伸显微组织的影响

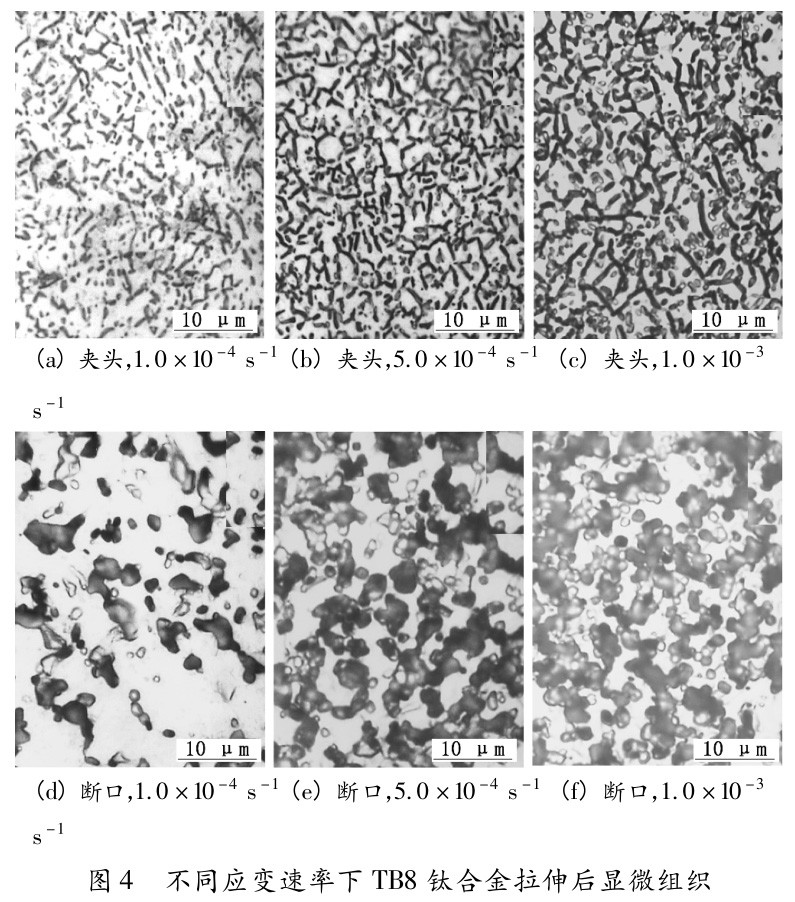

图4是变形温度为750℃,不同应变速率条件下试样夹头和断口处的显微组织。由图4a~图4c可以看出,夹头部分晶粒形状变形程度不高,表现为原始的等轴β相组织。试验初始阶段,由于温度升高,过饱和的β相固溶体析出α相,并随着加热时间延长,析出相的含量增加。但随着应变速率的减小,保温时间延长,使得析出的α相向晶界等聚集,并且开始逐步形成了α相的贫瘠区和富集区,见图4a和图4b。当应变速率为1.0×10-4s-1时,试样的保温时间大大延长,此时过饱和固溶体已经完全转变成饱和固溶体,又因为β相的溶解度高温下较常温下高,所以β基体中的α相基本被溶解。少量的α相进一步向β晶界聚集,同时由于长时间的加热,晶界相向基体前沿长大,发生静态再结晶。

由图4d~图4f可以看出,变形速率对α相的含量和形貌都有显著影响。变形速率为1.0×10-3s-1时,晶界处应力集中明显,说明加工硬化效应增强,畸变能增加,从而推动合金发生动态再结晶行为。但由于变形速率大,变形时间短,畸变能不能完全被动态再结晶行为耗散,材料容易出现失稳、应力集中等现象,超塑性降低,见图4f。变形速率为5.0×10-4s-1时,位错迅速增殖,动态再结晶较充分,形核长大出许多细小的等轴晶粒,超塑性提高;变形速率为1.0×10-4s-1时,变形时间长,动态回复和动态再结晶充分,硬化与软化达到动态平衡,流变应力较小,有利于超塑性的提高;同时变形时间长,晶粒吞并长大。

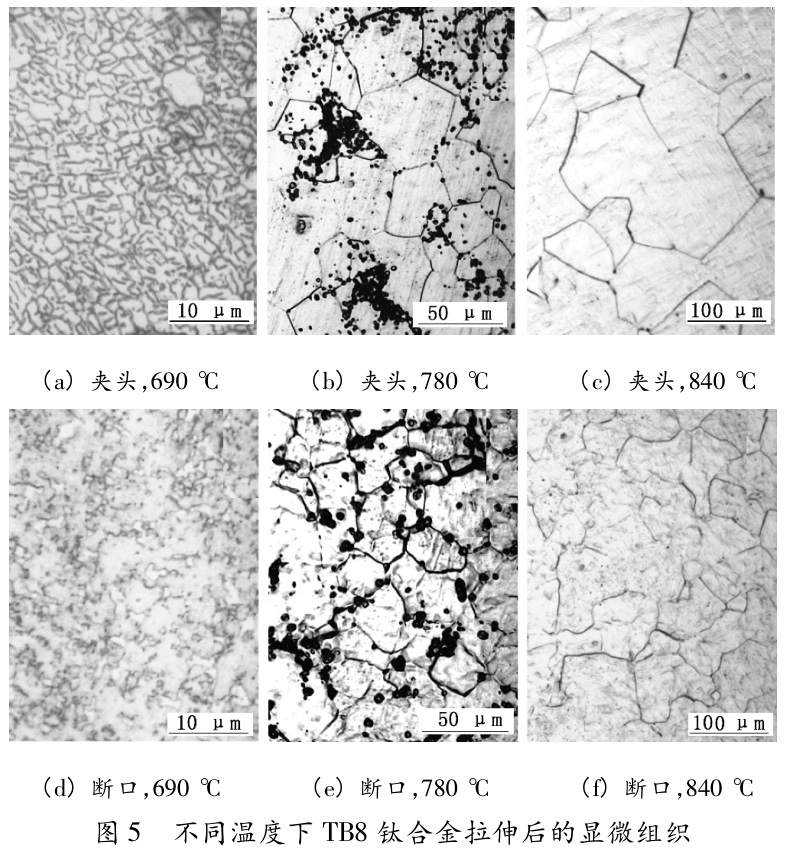

图5为TB8钛合金在应变速率为1.0×10-4s-1,不同变形温度超塑性变形拉断后夹头和断口附近的显微组织。由图5a~图5c可以看出,此处组织的变化主要由于热效应引起。温度较低时,不发生再结晶,晶粒大小、形貌基本不变,但由于在低速率变形条件下,热效应时间比较长,导致α相大部分被溶解,少量聚集在β相界处。随着温度升高,超过再结晶温度,晶粒发生了明显的长大现象,晶界清晰可见,此时晶界通过热扩散机制向基体前沿迁移长大,晶界处能量较高,α相随着β相晶界的迁移进一步聚集,从而在金相组织中可以看到再结晶和未发生再结晶晶界处有大量的α相聚集,见图5b。当温度继续增加超过相变点后,过饱和固溶体全部转换成β单相组织,并且晶粒进一步长大,但仍保持一定的等轴度,见图5c。

由图5d~图5f可以看出,在超塑性高温拉伸后,晶粒不同程度被细化。在相变点温度以下,等轴β相晶界处或再结晶晶界处不同程度析出α相。在两相区域变形时,β基体上连续析出α相颗粒,而随着变形时间的延长,α相颗粒会向再结晶晶界处聚集(见图5e),在超塑性拉伸后期,粗大的α相会阻碍基体β相的进一步变形,从而引起沿晶断裂,最终导致塑性断裂。由于α相的析出和聚集长大是一个动态过程,在超塑性拉伸初始阶段,α相析出较少,呈弥散分布状。一方面,弥散的第二相粒子会在变形过程中阻碍位错的运动,大量的位错都将集聚在第二相粒子处增殖,从而提高了位错密度而有利于亚晶界的形成,促进了合金的超塑性成形能力;另一方面,由于细小弥散晶粒导致畸变能的增加,促进动态再结晶的发生。当温度升高,α相减少,弥散强化作用减弱,故一定量的α相有利于提高TB8钛合金的超塑性。超过相变点温度以后,α相全部转化为单一β相,弥散第二相的强化作用消失,同时β相发生动态再结晶,再结晶晶粒过分长大导致塑性降低。

3、结论

(1)TB8钛合金在690~840℃、1.0×10-4~1.0×10-3s-1试验范围内具有超塑性。拉伸温度一定时,合金的伸长率随着应变速率增大而减小。应变速率一定时,伸长率随着变形温度升高先增大后减小。在变形温度为750℃,应变速率为1.0×10-4s-1时,伸长率最佳,为524.9%。

(2)TB8钛合金在超塑性拉伸过程中,表现为传统的超塑性变形稳态流动特征。在变形温度一定时,随着应变速率的减小,变形抗力减小。在低应变速率1.0×10-4s-1下,应力曲线出现了锯齿波动现象,这主要是由于加工硬化和变形软化相互影响导致的。

(3)变形温度、应变速率和变形程度对超塑性变形后的显微组织有显著的影响。随着变形速率的降低,等轴β相晶粒尺寸增大。随着变形温度的升高,α相的含量减少,在750℃时,α相的弥散程度最好。在变形初始阶段,β晶界和基体弥散析出细小α相,而细小弥散的α相颗粒会抑制再结晶晶粒的过分长大。在超塑性拉伸后期,α相逐渐向畸变能较高的晶界处聚集,粗大的α会阻碍基体β相的进一步变形,从而引起沿晶断裂,最终导致塑性断裂。

参考文献

[1]于冬梅.新型钛合金TB8的应用研究[J].飞机设计,2002(2):57-65.

[2]SHAND,LUY,PINGLI,etal.Keyproblemsofcoldpowerspin-ningofTi-15-3alloy[J].JournalofMaterialScience&Technology,2001,17(1):125-126.

[3]TAL-GUTELMACHERE,ELIEZERD,BOELLINGHAUST.Investi-gationofhydrogen-deformationinteractionsinβ-21Stitaniumalloyusingthermaldesorptionspectroscopy[J].JournalofAlloys&Compounds,2007,440(S1-S2):204-209.

[4]商国强,朱知寿,常辉,等.超高强度钛合金研究进展[J].稀有金属,2011(2):286-291.

[5]陈玉文.β钛合金及其在宇航工业中的应用[J].稀有金属,1996(4):297-300.

[6]吴诗憞.金属超塑性变形理论[M].北京:国防工业出版社,1997.

[7]BANIAPJ.Betatitaniumalloysandtheirroleinthetitaniumindustry[J].JOM,1994,46(7):16-19.

[8]李梁,孙建科,孟祥军.钛合金超塑性研究及应用现状[J].材料开发与应用,2004,19(6):34-38.

[9]周晓虎,马文革,俞汉清,等.TB8超高强度钛合金热工艺参数研究[J].材料工程,2003(8):37-39.

[10]张利军,田军强,白钰,等.TB8超高强钛合金的热处理工艺[J].中国有色金属学报,2010(S1):163-166.

[11]李萍,段园培,薛克敏,等.TB8钛合金的热变形组织与织构[J].中国有色金属学报,2010,20(5):872-877.

[12]唐波,唐斌,韩逢博,等.TB8钛合金β相变点附近高温变形行为研究[J].稀有金属材料与工程,2013,42(9):1761-1766.

[13]赵文龙.冷变形对TB8高强钛合金性能的提升及应用[D].河南洛阳:河南科技大学,2014.

[14]王明主,董洪波,邹忠波,等.TB8钛合金超塑性拉伸变形流变行为与本构方程[J].特种铸造及有色合金,2016,36(1):103-106.

[15]张沛学,任学平,谢建新,等.形变诱导析出在SAF2205超塑组织细化中的作用[J].北京科技大学学报,2004,26(1):56-58.

[16]熊爱明,张志清,李淼泉.TC6钛合金的超塑性变形研究[J].航空学报,2003,24(5):477-480.

[17]朱知寿,钟鸣.β-21S钛合金板材的静态再结晶规律研究[J].材料工程,1999(5):16-19.

[18]朱深亮,董洪波,张贵华,等.TC21钛合金超塑性拉伸变形流变行为[J].特种铸造及有色合金,2014,34(11):1217-1221.

相关链接

- 2024-09-24 航空航天紧固件用TB8钛合金热变形行为及热镦性能研究

- 2024-08-27 热处理对紧固件用TB8钛合金棒材力学性能的影响

- 2024-02-09 固溶温度对航空航天结构材料用TB8钛合金组织及性能的影响