引言

整体叶轮是航空、航天、航海发动机的关键部件,其零件的主要材料是钛合金和高温合金,钛合金叶轮 多用于航空发动机的冷端部分(风扇和压气机等),而高温合金叶轮主要应用在热端部分(涡轮机等)[1] 。这类叶轮形状复杂、叶片较薄,加工耗时长、效率低,因而加工成本高。所以,改进钛合金整体叶轮的加 工工艺,提高加工效率和加工质量、降低加工成本是非常有必要性的。

1、整体钛合金叶轮数控加工工艺分析

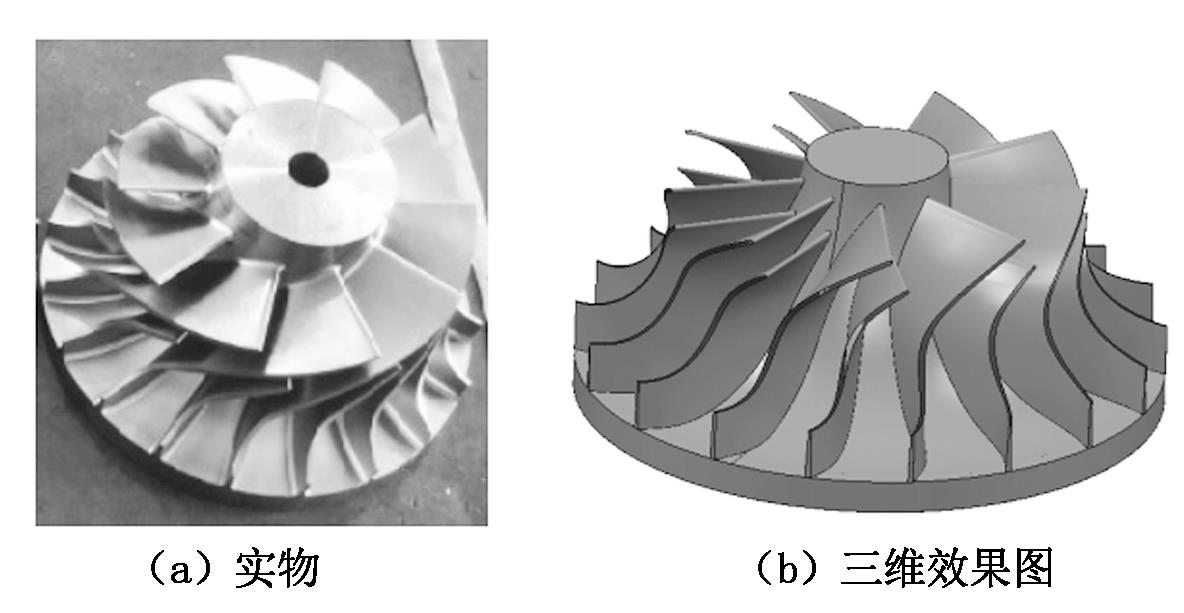

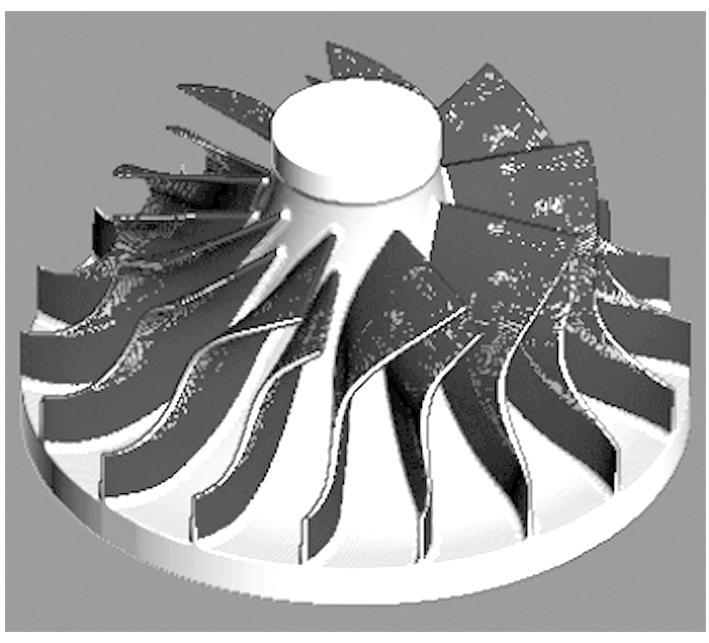

某发动机整体钛合金叶轮如图1所示。叶轮直径为180mm,叶片长度为42mm、厚度为2mm,叶轮上叶片与 叶片之间的最小距离仅有4.5mm。由于该叶轮的叶片长而薄,曲面扭曲大及叶片间距小,如果直接采用Powermill的叶盘编程模块的叶盘区域清除模型来粗加工,虽然可以实现叶轮的五轴联动粗加工,做到 余量均匀,加工轨迹平缓[2],但是由于叶片与叶片之间的最小距离只有4.5mm,只能选用直径4mm的刀具开 粗加工,显然,对于钛合金类难加工材料这样开粗效率很低,而且细长刀具刚性差,容易折断。因此,叶轮 加工效率的提高主要是粗加工效率的提高,由于只能使用球头刀进行加工,这就存在加工效率低的情况。

图 1 整体钛合金叶轮

经过多次切削实验表明,采用“3+2”定轴加工来实现叶轮的粗加工,同时选用较大直径的圆角铣刀和 锥度铣刀在加工效率上比五轴联动开粗会有很大的提升空间。

对于一般的叶轮流道,如果叶片的曲率不是很大,往往两个视向的定轴开粗就可以完成叶轮流道的粗加 工,但是本叶轮的叶片曲面扭曲过大,二次定轴开粗不能有效地去除残料,需要考虑通过三次定轴开粗来完 成流道的粗加工。以三个完全能够清除流道毛坯视角分别定义三个不同的工作坐标系,然后以三个不同坐标 的Z向矢量来定义三个定轴开粗刀路的刀轴矢量[3]。开粗完成后,采用Powermill的叶轮模块进 行轮毂和叶片的精加工。综上所述,制定的整体钛合金叶轮数控加工工艺方案如表1所示。

2、叶轮数控加工编程过程

2.1 编程准备

顺利进行程序编写前需要对加工零件进行一些必要的准备工作,如设置加工坐标系、建立毛坯、建立加 工刀具等。

2.1.1 建立毛坯

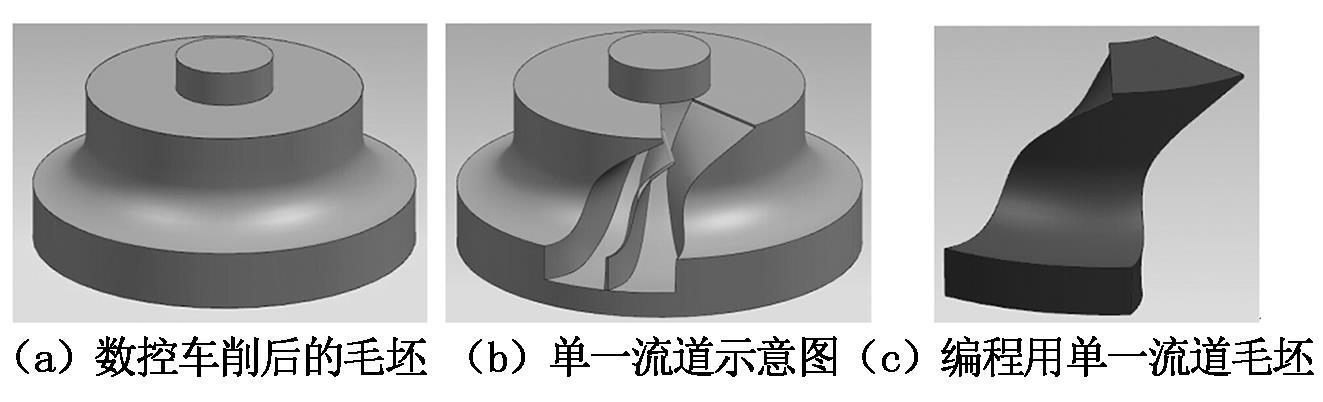

为减少叶轮的加工时间,毛坯可以先在数控车床上加工到位,五轴加工只是加工流道中的材料,所以可 以在数控车床上把叶轮的端面、台阶面、子午面(套面)等先加工出来,如图2(a)所示。根据“3+2” 定轴开粗加工工艺,流道槽的开粗是逐个开粗,因此编程时只需要创建一个流道的毛坯即可,如图2(b) 、图2(c)所示。

图 2 叶轮毛坯

创建的毛坯在NX软件中设置好后导出,在Powermill中通过“三角形模型”打开毛坯,具体 操作步骤如下:单击工具栏上“毛坯”按钮,系统弹出“毛坯”对话框,选择“三角形”毛坯,指定打开毛 坯路径输入毛坯。

2.1.2 刀具选用

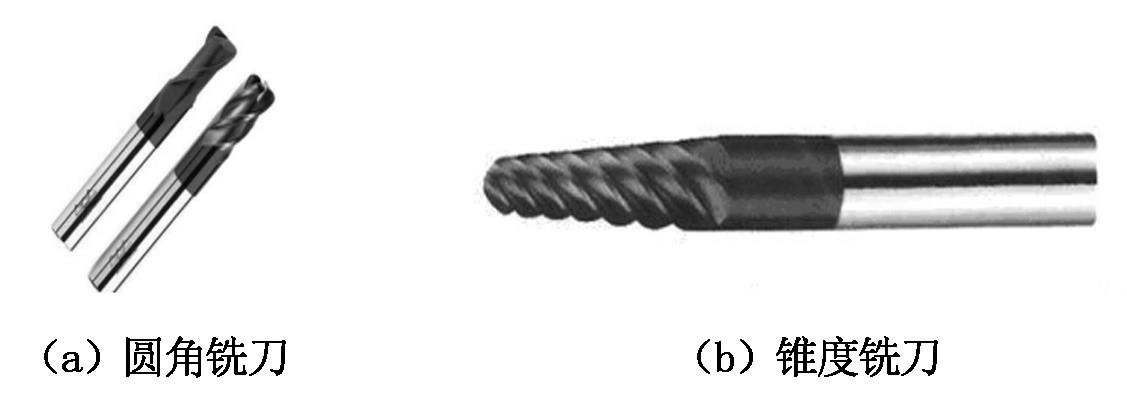

数控加工的刀具不仅需要刚性好、精度高,而且要求尺寸稳定,耐用度高,断屑和排屑性能好,同时要 求安装调整方便,以满足数控机床高效率的要求[4]。结合本叶轮的加工要求,粗加工时采用D10R2的圆 角刀片式铣刀,二、三次开粗和精加工时为了提高刀具的强度,采用R3T3、R2T3锥度铣刀,如图3所示 。

图 3 选用刀具

编程时需要根据实际刀具尺寸和刀柄的尺寸设置刀具和夹持,才能保证编写的刀轨能用于实际加工。

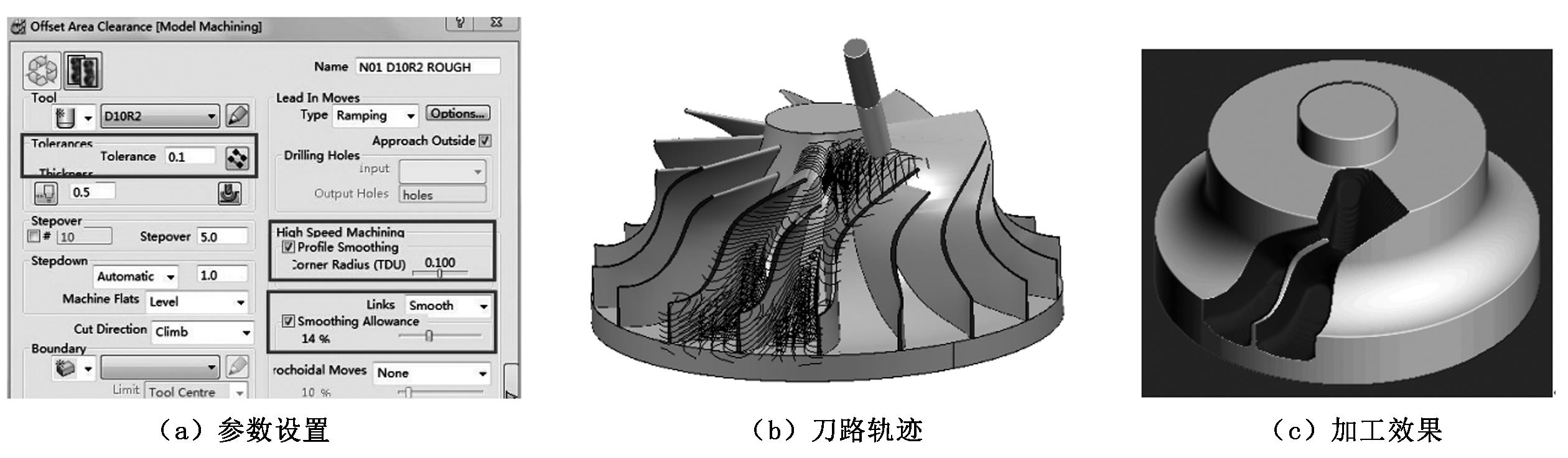

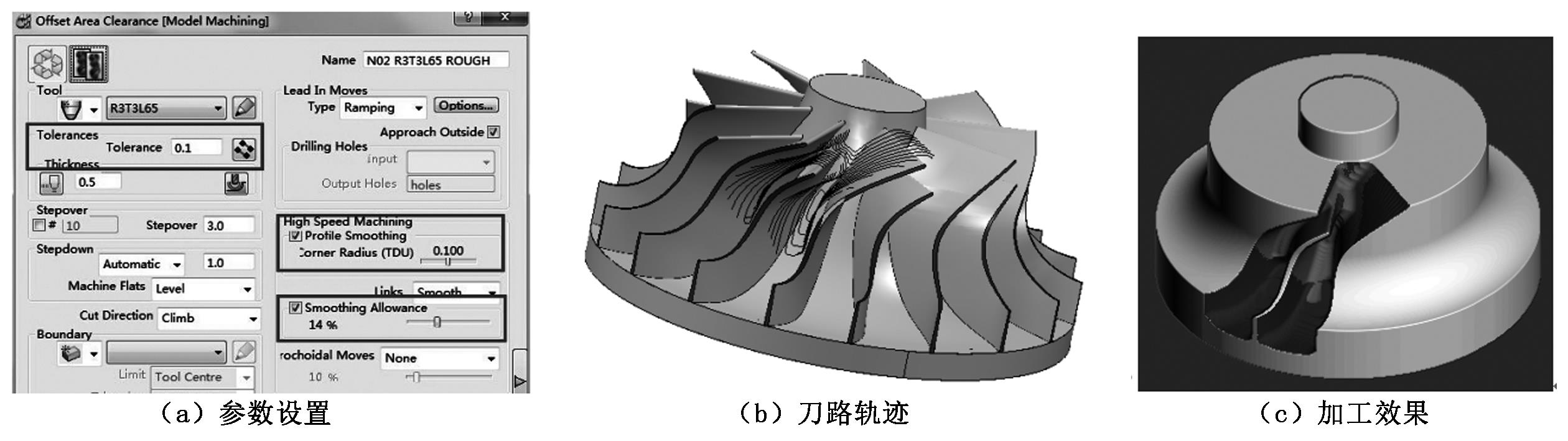

2.2 “3+2”定轴开粗

零件的粗加工是要尽快地去掉多余的材料,由于本叶轮的曲面扭曲大,叶片间距小,如果采用五轴联动 开粗,则可用刀具的直径最大为4mm,开粗效率低,机床旋转轴的摆动幅度大,机床稳定性差,振动大,加 剧了刀具磨损,缩短了刀具使用寿命。因此,采用“3+2”定轴方式开粗,减少旋转轴的运动,效率大大提 高。经过分析和多次验证,需三次开粗才能去掉多余的材料,第一次开粗选用D10R2的刀具去掉宽敞部位 较多的材料并添加到残留模型作为下一次开粗的毛坯;然后用R3T3的锥度铣刀变换定向角度第二次开粗, 同样将其添加到残留模型;由于叶片与叶片之间最小距离只有4.5mm,还需要用R2T3的锥度铣刀进行第三 次开粗,设置参数为:Tolerances(公差)0.1,Z轴下刀采用斜向进刀,勾选Profile Smoothing(轮廓光顺),Corner Radius(拐角半径TDU)0.1,SmoothingAllowance(光顺余量)15%左右。三次开粗加工的参数设置和刀路轨迹以及加工效果如 图4~图6所示。

图4第一次开粗

图5第二次开粗

图6第三次开粗

经过上面步骤,就可以完成一个流道的开粗,其余流道的开粗可以通过上面刀轨的变换来实现开粗,即

刀轨旋转40°就加工下一个流道。这种方法开粗刀轨看起来有点乱,但是加工效率很高,经实际加工验证,

这种开粗方法比五轴联动开粗节约了70min左右,大大提高了生产效率,延长了刀具的使用寿命,从而节约

了成本,具有很高实用价值。

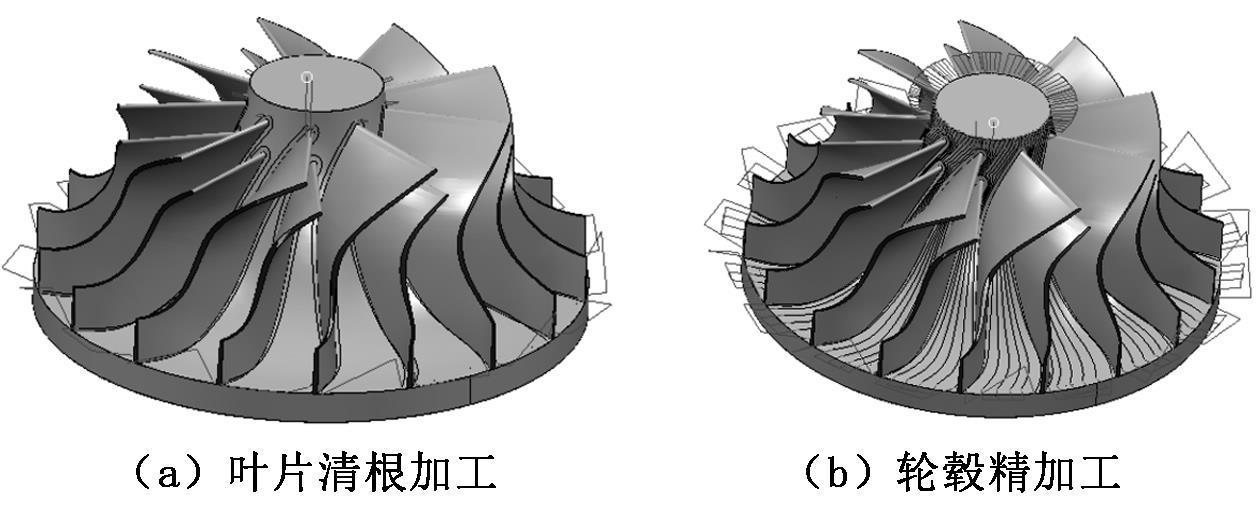

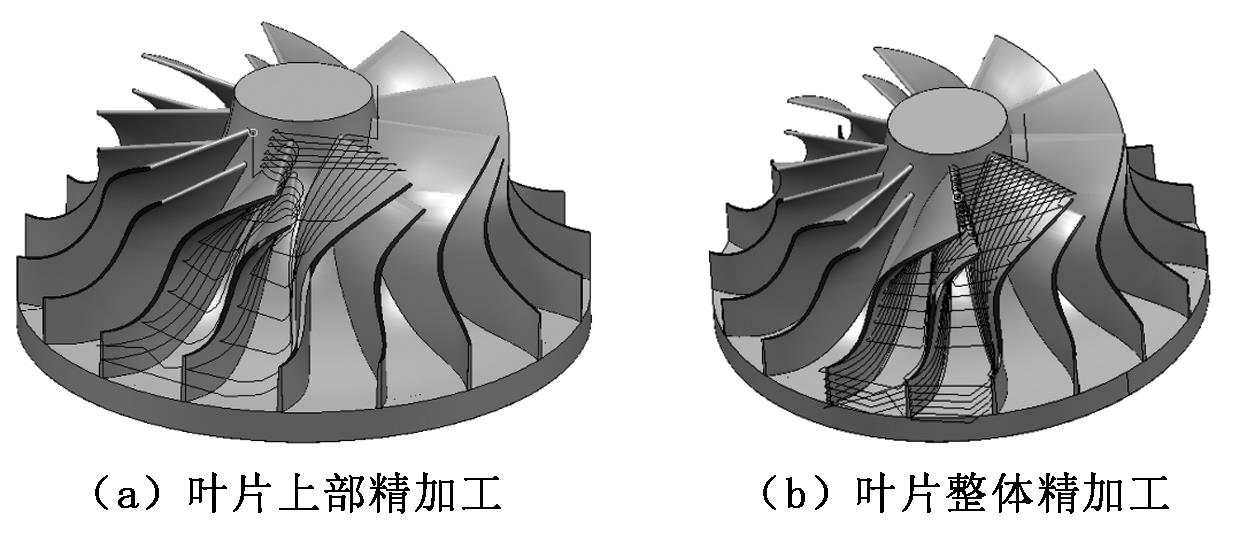

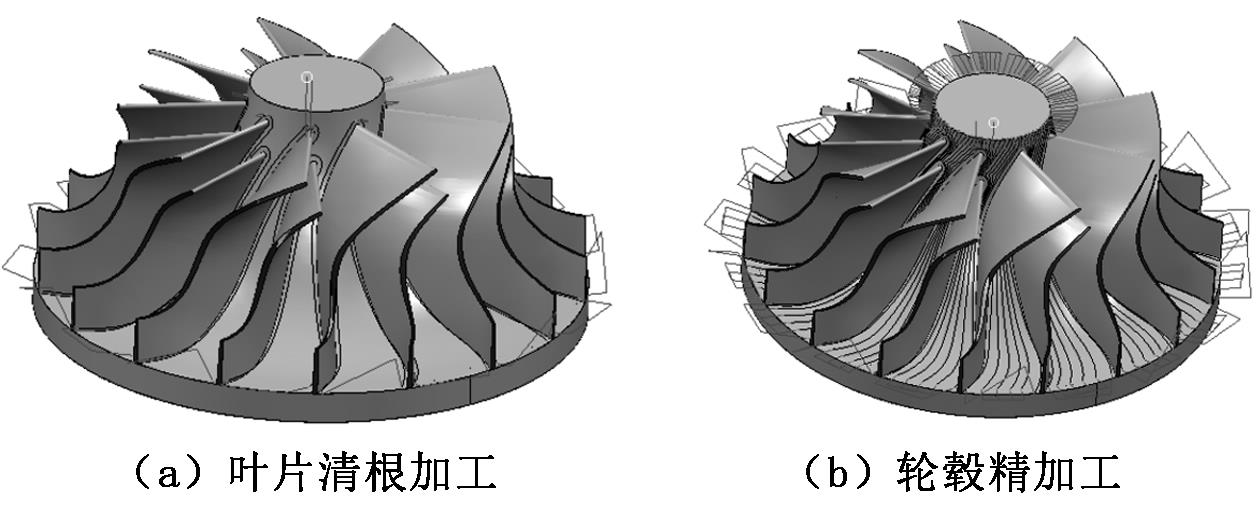

2.3 叶轮精加工

经过三次粗加工后,基本上去除了多余的材料,接下来就可以直接用Powermill的叶轮模块编 程。考虑到粗加工留下的余量不均匀,采用分层法精加工叶片,同时对一个流道的三个叶片(左叶片、右叶 片和分流叶片)分层加工,这样可以减少刀具侧刃与不均匀毛坯材料的碰撞,保证加工的稳定性。所以,精 加工时先用R3T3的刀具对叶片上部精加工(如图7(a)所示),加工不到的位置再用R2T3刀具加工( 如图7(b)所示),最后进行叶片清根加工(如图8(a)所示)和轮毂(流道)精加工(如图8(b)所 示)。

图 7 叶片精加工

图 8 叶片清根加工和轮毂精加工

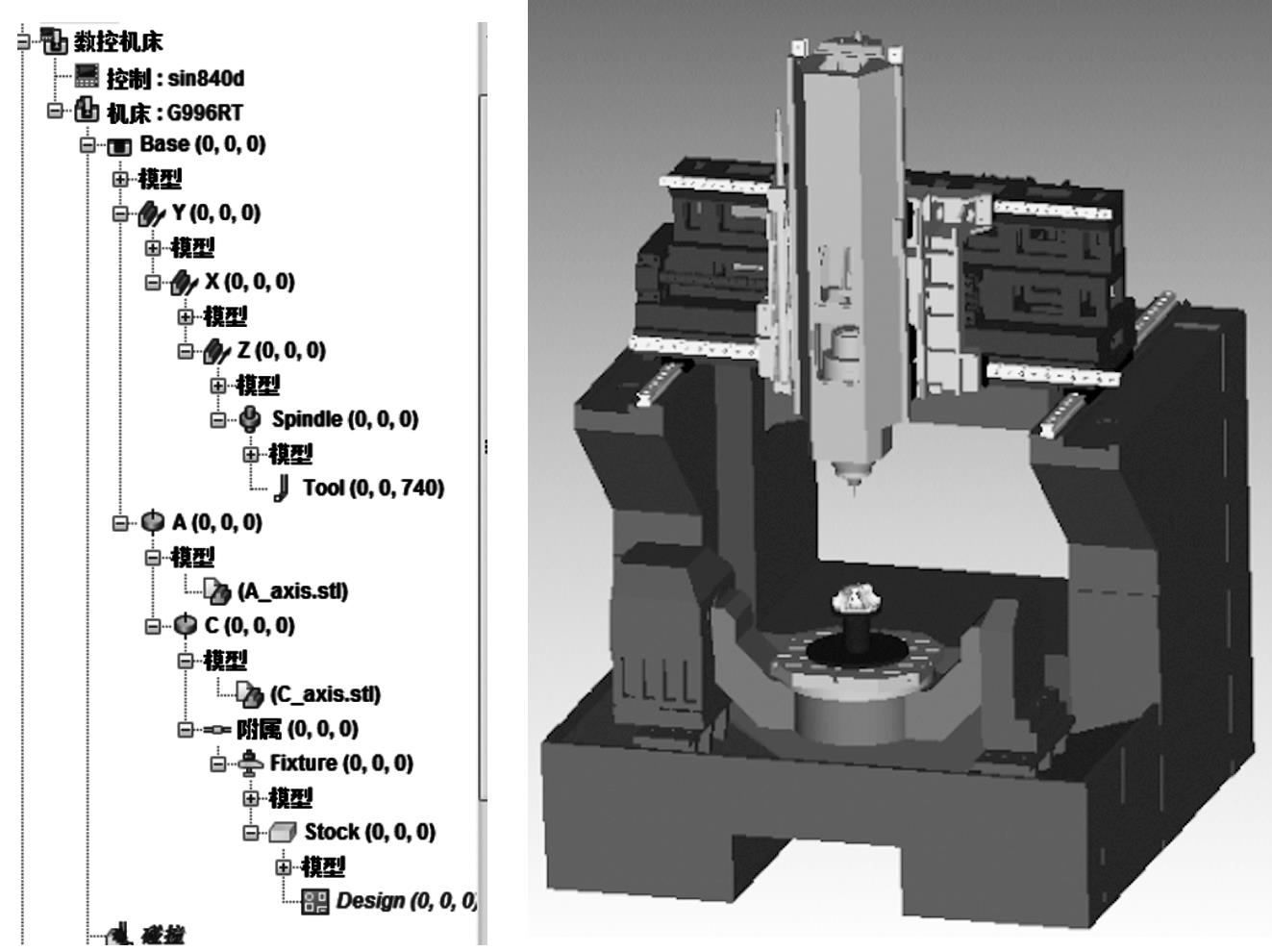

3、后置处理和Vericut仿真切削验证

利用Vericut仿真软件进行仿真切削验证,确认程序代码无误后将程序拷贝到数控机床进行实际 加工。利用Powermill软件后处理文件把已经编写好的刀路轨迹生成数控机床加工程序代码。在Vericut软件中构建好G996RT五轴加工中心仿真模型,运动链树形图和虚拟机床模型如图9、图10所示。调入程序代码,设置好刀具、坐标系等参数后进行仿真,仿真结果如图11所示。结束后对仿真结果(切削模型)进行对比分析,检查零件有无过切、欠切等情况,如果对比分析结果不理想,则需要调整或更换数控加工程序,直至切削模型与设计原型一致[5]。

图 9 运动链树形图 图 10 虚拟机床模型

图11仿真结果

4、结束语

本文分析了整体钛合金叶轮在五轴机床加工过程,为了降低加工成本,提高加工效率和零件质量,提出 一种全新的粗加工工艺规程,即以不同的角度,多次采用“3+2”定轴方式开粗去除大部分的材料,解决了 五轴数控机床加工费用高的问题,采用分层法实现了整体钛合金叶轮在五轴机床上高转速、高进给地加工。

实际加工表明,该工艺方案能高效率、高质量地完成整体钛合金叶轮的数控加工[6]。

参考文献:

[1] GF阿奇夏米尔集团.钛合金叶轮加工中高性能五轴联动加工中心的应用[J].国防制造技术, 2011(5):18-20.

[2] 汤琪华.叶轮逆向设计及如何提高数控加工效率[J].风机技术,2009(5):48-51.

[3] 刘建鑫.闭式整体叶盘五轴数控加工技术的研究[D].西安:西京学院,2016:15-21.

[4] 陈天河.刀具选择与切削用量在数控加工中的确定[J].中国科技信息,2005(24A):169.

[5] 刘建元,李炳.数控加工仿真软件在数控教学中的研究与应用[J].数字技术与应用,2011(4): 4-5

[6] 潘世晓.MIKRON高性能五轴联动加工中心在钛合金叶轮加工上的应用[J].航空制造技术, 2011(13):95-97.

相关链接

- 2024-04-29 TA15钛合金大锻件两种模锻工艺的组织性能对比研究

- 2024-03-30 热处理对Ti31钛合金锻件显微组织与力学性能的影响

- 2024-03-23 固溶温度和二次固溶对航空核电船舶用TA19钛合金锻件显微组织的影响

- 2024-02-21 固溶温度对Ti55531钛合金锻件的组织与性能的影响

- 2024-01-19 TA15钛合金大锻件热处理强化及机制

- 2024-01-05 宝鸡钛锻件厂家谈汽车零件锻造企业精密锻造发展探析

- 2023-12-28 钛锻件钛棒等钛合金表面激光熔覆耐磨和自润滑涂层的研究进展

- 2023-12-13 高压热处理对航空钛合金叶轮用TC11钛合金组织及力学性能的影响

- 2023-11-15 钛锻件厂家谈超大尺寸3D打印成型钛合金叶片性能组织分析

- 2023-11-10 利泰金属定制钛合金叶轮 TC18钛合金棒 Ti80钛板 库存充足 厂家直供