上世纪 90 年代开始了钛在汽车上应用的技术准备期。钛在汽车轻量化方面所带来的优势和社会效益, 使它很快从赛车 、 高端轿车而扩展到家庭轿车与轻型卡车, 在减轻自重 、 提高性能、 节油 、 环保和美观 、 舒适方面崭露头角。当前钛在汽车发动机和底盘零件上的应用中已成为首选材料 。面对全球年产5 000 ×10 4 辆轿车 、 卡车的庞大市场, 钛的

年消费量已上升到1500t以上的水平 , 约占全球钛制成品总消费量 3%。为打破钛价过高给应用带来的障碍, 一些大公司正在全力开拓降低纯钛、 钛材和钛零件成本的新途径。估计FFC 剑桥法、 OS法、 预成型还原 (PRP)法及阿姆斯特朗法取得技术突破实现批量化商品生产已指日可待。低成本钛生产方法的发展与近终形粉末冶金技术相结合 , 将是推动钛扩大民用的必由之路。估计在今后 10~15 a 内钛在全球范围内的应用将产生一个以民用(指不包括航空航天应用)为主导的划时代的新局面。

我国拥有10×108t 以上的钛铁矿资源及规模可观的需求市场 (2002年钛加工产品需求量为5500t)。近年来在需求的推动下 , 我国的钛工业获得了迅速 发展。 钛加工 材产量已从 2000年的2000 t急骤增长到2002 年的5500 t ,海绵钛产能达4 000 t/a,为满足国内强劲要求, 每年净进口钛材2000余t , 国内总消费量已达7300t的水平。估计未来几年内我国钛的总产能将达到16000t/a ,而国内汽车生产的蓬勃发展及对石油进口的严重依赖,必将为钛在汽车中的应用打开一片新天地。

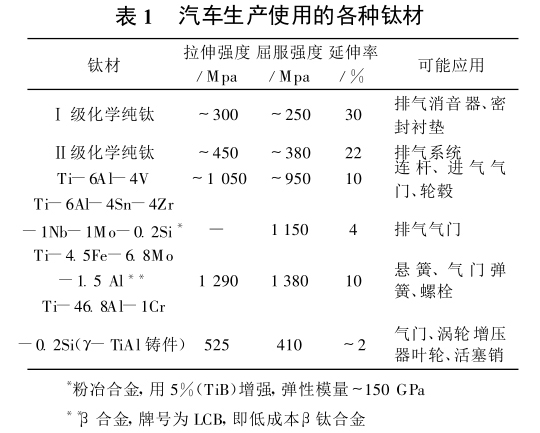

1、汽车上适用的钛材

钛合金材料在汽车上的应用除成本因素外,还因不同零配件的性能要求而需采用不同的钛材,包括化学纯钛、钛合金及钛基复合材料等。据初步推算约有40种钛材的组合可提供不同零配件所需要的强度等性能要求。一般,钛薄板因成形性、可焊性好适用于排气系统;Ti-6Al-4V适用于制造连杆,因其疲劳强度高和耐温能力适中;制造弹簧必须使用易于拉制成钛丝并冷加工成弹簧的高强度β-钛合金。目前以既经济又在性能上适宜的TimetalLCB合金即Ti-4.5Fe-6.8Mo-1.5Al为最理想。排气气门因排气温度高,须适应剧烈的热应变,要求

使用TiB(颗粒)增强的近α-钛合金(表1)。排气气门以TiB为颗粒增强剂,用粉末冶金技术制造,所得钛基复合材料提高了室温、高温性能,同时还改善了杨氏模量。

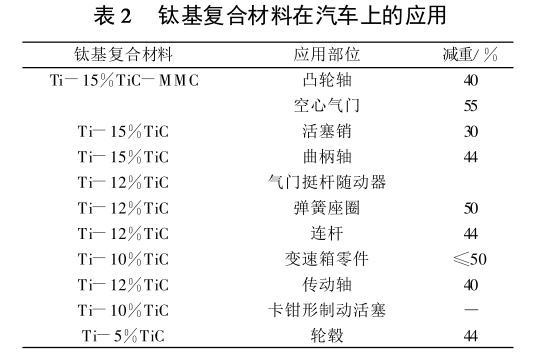

除日本使用TiB颗粒制造钛基复合材料外,西方更着重使用TiC颗粒增强钛材(表2)。

美、日还相继推出了一些新牌号的钛合金以减轻成本上的负担。除已提及的TimetalLCB较Ti-6Al-4V成本下降22%外,美国还曾利用残钛生产标称成分为Ti-6Al-4V的RMIRM合金(RM为再循环之意),并以铁代钒开发了性能好于或等于Ti-6Al-4V,成本却低的Ti-62S(Ti-6Al-2Fe-0.1Si)。

日本曾开发了DAT-51(Ti-22V-4Al),SAT-2041CF(Ti-20V-4Al-1Sn)和Ti-16V-4Sn-3Nb-3Al等三种冷变形β合金,但在批量生产适应汽车应用或成本上不及TimetalLCB优越。丰田公司为实现气门轻量化推出耐高温钛基复合材料(Ti-MMC)是一种以TiB颗粒作为增强剂,以Ti-6Al-4Sn-4Zr-1Nb-1Mo-0.2Si-0.30和以Ti-7Mo-4Fe-2Al-2V(β合金)为基质的钛基复合材料,前者TiB为5%,后者TiB为20%。用粉末冶金元素掺混法制造。由于在钛粉内使用Al-25Sn-25Zr-6Nb-6Mo-1.2Si母合金粉及TiB2粉作硼源原位形成TiB颗粒,成本明显下降。气门装在发动机上比普通钢气门发动机减重40%;气门弹簧减重16%。最高转数提高到700转/分,高转速下的噪声降低30%。凸轮轴驱

动力矩造成的磨擦减弱20%,达到了提高性能、减少燃油损耗的目的。这种新材料在价/性比上推翻了对普通钛合金的印象,因此,自1998年以来,丰田已把50万只粉冶钛基复合材料投入市场,取得了在批量生产汽车中应用钛的突破。但成本仍为钢气门的2倍。

2、当前汽车中应用钛的规模

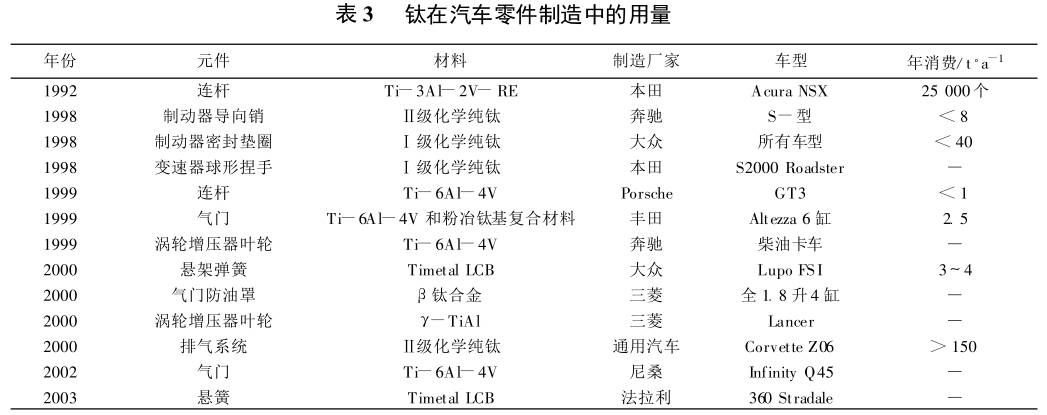

日本为拓展钛的民用市场,1990年开始在赛车生产中使用Ti-3Al-2V(La,Ce)-0.1Si(DAT-52F)制造连杆,以提高车速、功率输出并减小发动机噪声。由于该合金的切削能力优异,当时形成年产25000个钛连杆的规模。1998年丰田利用成本较低的钛基复合材料,批量生产了钛气门,按每个钛基复合材料气门25g,年均生产100000个气门计,每年仅此一项用钛量为2.5t,5年共用钛12.5t,装备了Altezza轿车共31250辆。此后大众集团在LupoFSI紧凑型轿车上批量应用了钛后悬簧。奥地利运动摩托车制造商KTM在Motocross发动机LC8上使用了薄达0.33mm的排气消音器。2001年美国通用汽车公司在其ChevroletCorvetteZ06运动车上开始装备用Ⅱ级化学纯钛制造的全钛排气消音器,重量仅11kg,而不锈钢消音器重18.6kg。形成了日、美、欧汽车产业向应用钛材进军的三足鼎立新局面,在发动机等重要部位开始了在技术上、经济规模上应用钛的 较量。油价攀升的推波助澜,将彰显21世纪钛在汽车制造中蒸蒸日上的地位(表3)。

1995年钛在全球汽车制造业中的用量仅为100t,2002年钛在全球汽车、卡车、摩托车中的用量为1100t,尤以日本消费增长最快。日本1991年在消音器中的用量为90t,1997年将钛引入摩托车排放系统,用量为20t,此后又将β-钛合金引入弹簧生产,由于成本下降,产量大幅度提高,到2002年钛的总用量已经达到573t,占其钛加工产品总量的4%。

目前钛在全球汽车行业中的用量估计约占其总消费量的3%,即大约1500t左右。有人预计钛在家庭轿车中应有的增长,有可能将其用量提升到22500t的水平 ;。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-24 TA15钛板生产厂家谈钛及钛合金焊接工艺与特性

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-09 退火温度对GR9钛合金棒材组织及性能的影响

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究