随着现代工业的迅速发展,单种材料的性能已不能满足特殊行业的使用需求[1],而通过适当工艺将两种或多种材料结合在一起的金属复合板可以耦合不同材料的性能优势,提升板材的综合性能[2]。钛作为航空、航天领域常见的金属,有着耐腐蚀、耐高温、抗氧化、抗冲击韧性强等特点,但是钛也有着价格高昂、成形能力弱等较为显著的缺点,这些缺点限制着钛的广泛应用[3-4]。铝作为日常生活常见的金属,拥有价格低廉、资源丰富、密度小、成形能力较强等优点,但是铝也具有不耐腐、不耐磨、易变形等缺点。钛/铝复合板拥有钛合金的高强度、耐腐蚀和耐磨损等优点,又兼具铝合金轻质、导热性好和价格低廉等特点,在航空、航天和交通运输等领域有广阔的应用前景[5]。

冲压作为常见的成形工艺,因其效率高、成本低等特点被广泛应用于板材加工方面。普遍采用冲压胀形试验检测板材的成形性能,测试时板材的极限胀形高度越大,板材的成形能力越强。但由于复合板组元材料的力学性能差异较大,这种差异导致其在冲压过程中,各层的变形难以协调,影响了复合板的整体成形能力。因此,为了充分发挥复合板的优势,推动其在各个领域的广泛应用,对复合板的成形能力进行深入研究和分析显得尤为迫切。目前,对复合板成形性能的研究主要集中在组元金属的厚度比[6-7]、压边力、模具间隙等基本的工艺参数[8-11]方面。增加成形性能好的组元材料的厚度可以提高复合板极限胀形高度;选取合适的压边力可以减少褶皱和优化成形质量[12];合适的摩擦条件可以促进板材成形,提升板材拉深效果[13]。但是这些研究侧重于具体试验本身,定性地分析某一因素的效果,并不能给出一个定量分析的方法。

随着计算机技术的发展,有限元模拟仿真技术被广泛应用于板材成形过程的研究[14-15],通过有限元模拟可以定量分析材料成形过程中的应力和应变,为实际生产提供较为可靠的指导依据[16]。然而目前的研究主要集中于单种材料的成形模拟,而针对复合板,则是将其作为单一板材进行模拟。TsengHC等[17]将铝/铜金属复合板定义为各向同性的单层材料,对其拉深试验结果进行模拟预测。但这种模拟未考虑复合板放置顺序对板材成形性能的影响,且忽略了异种组元材料间的性能差异对板材成形性能的影响。AtrianA等[18]通过设置不同的接触面与界面的摩擦因数,模拟不同放置顺序对板材拉深试验的影响,但这种模拟注重工艺参数的影响,忽略了组元材料的性能对成形性能的影响,LuRH等[19]将板材破裂位置的主、次应变拟合为散点图,并通过有限元预测板材的成形性能,这种模拟方式是将复合板模拟为一种新材料,但这种方法不能预测不同厚度比的复合板,使用范围比较受限。

上述研究虽然可以对复合板的成形性能进行模拟,但是对复合板组元材料的力学性能、放置顺序、各层受力等情况缺乏分析。因此,本文使用Dynaform5.9.4有限元软件对TA1/2A12复合板进行有限元建模,通过对复合板的组元材料分别设置并施加恰当的边界条件,模拟了复合板不同放置顺序下的胀形过程,分别对钛层、铝层的成形极限、应变和厚度分布进行分析,最后与胀形试验结果进行比较,检验有限元模型的可靠性。

1、材料与性能

1.1 试验材料

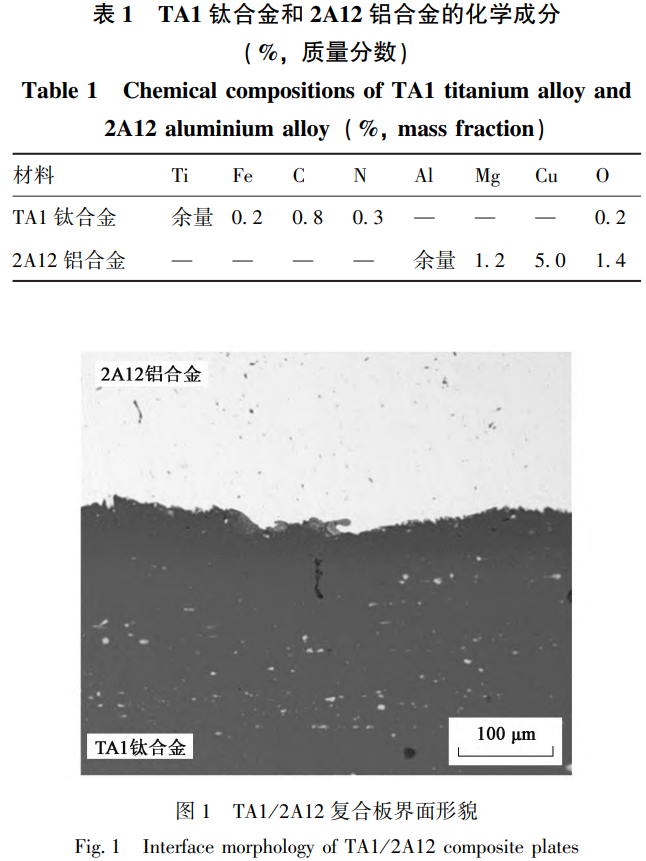

本试验采用爆炸焊接法制备的TA1/2A12复合板,板材总厚度为5.0mm,其中TA1钛合金的厚度为2.0mm,2A12铝合金的厚度为3.0mm。TA1钛合金和2A12铝合金的具体化学成分如表1所示。图1为使用配有背散射电子系统的扫描电子显微镜观察到的TA1/2A12复合板界面形貌,钛/铝复合板界面结合处无孔洞、裂缝或其他缺陷,界面分布弯曲,说明TA1/2A12复合板结合良好。

1.2 力学性能试验

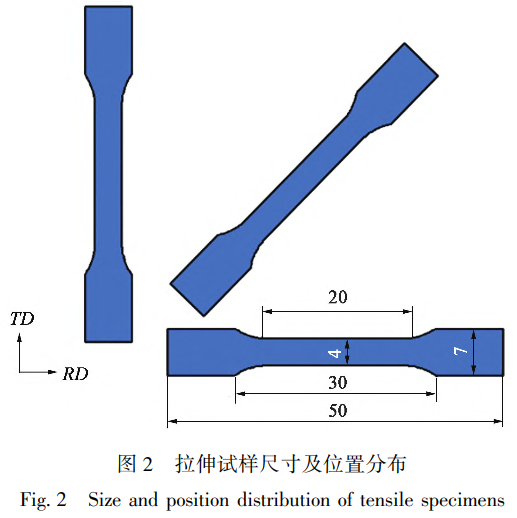

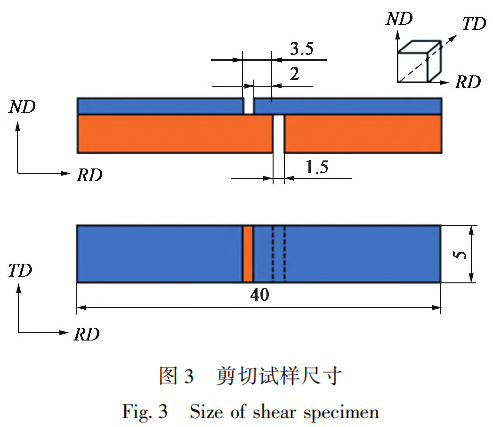

为考虑板材各向异性、结合强度等性能,使用线切割将TA1钛合金和2A12铝合金分别沿板材轧向RD(0°)、与轧向呈45°方向(45°)和垂直于轧向方向TD(90°)切割出如图2所示的拉伸试样,在Instron5969电子万能试验机上以0.5mm.min-1的速率进行室温拉伸试验。为测试板材的结合强度,对复合板进行剪切试验,使用线切割将复合板切割为如图3所示的剪切试样(图3中ND方向为复合板的法向方向),并以0.1mm.min-1的速率进行室温剪切试验。为保证试验结果的可靠性,以上每组试验重复3次,结果取平均值。

1.3 板材力学性能

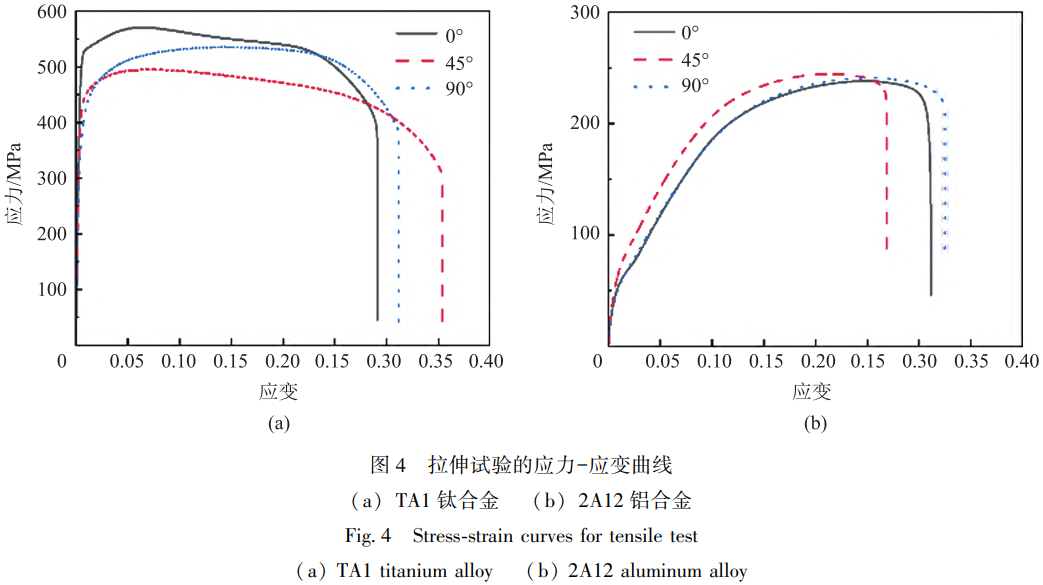

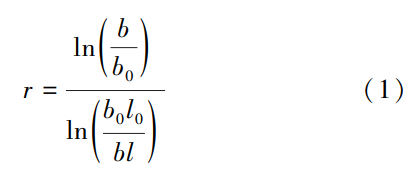

图4为TA1钛合金和2A12铝合金的室温拉伸应力-应变曲线。从图4可以看出,2A12铝合金比TA1钛合金的塑性变形阶段长,成形性能好。二者沿不同方向的伸长率均不同,两层板材存在一定的各向异性。同时根据式(1)得出板材不同方向的塑性应变比r。

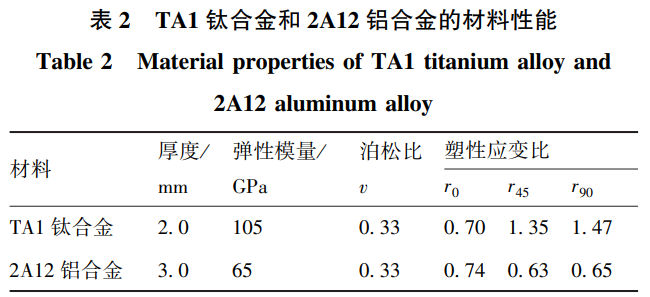

式中:l0、b0分别为变形前标距的长度和宽度;l、b分别为变形后标距的长度和宽度。测试出TA1钛合金和2A12铝合金的材料性能如表2所示。

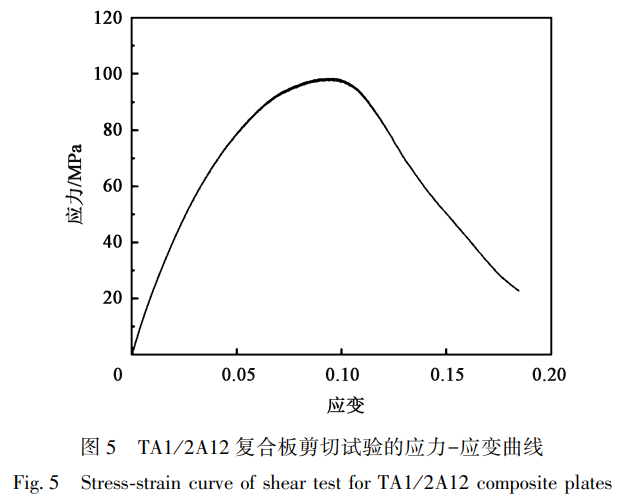

TA1钛合金的弹性模量为105GPa,泊松比为0.33,0°、45°和90°方向的塑性应变比r0、r45、r90分别为0.70、1.35和1.47。2A12铝合金的弹性模量为65GPa,泊松比为0.33,0°、45°和90°方向的塑性应变比r0、r45、r90分别为0.74、0.63和0.65。图5为TA1/2A12复合板剪切试验的应力-应变曲线。从图5可以看出,应力随应变的增加先增大后减小,当应变为0.095时,剪切强度达到最大,为99.4MPa。当应变为0.181时,复合板从界面处破裂。

2、有限元模拟

2.1 有限元建模

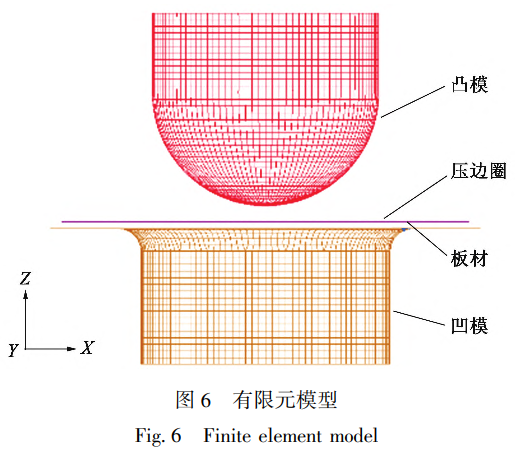

首先,使用Solidworks软件完成凸模、压边圈、两个板材以及凹模的三维建模。其中,选用底部直径为Ф100.0mm的半球形凸模;压边圈内径为Ф100.2mm、外径为Ф180.0mm;板材形状选择直径为Ф180.0mm的圆形;凹模内径为Ф109.0mm,圆角半径为5mm。

在Dynaform5.9.4有限元分析软件中,以∗Igs格式打开模型。将板材类型设置为壳单元,采用高斯积分法,积分点数目设置为5,截面单元公式选用“BELYTSCHKO-TSAY”,通过网格划分功能将TA1钛合金、2A12铝合金两层板材的网格均设置为1.0mm,两层板材网格上下对齐。通过层压板功能将复合板界面设定为同一Z值(Z为板材厚度方向坐标),并通过材料选择功能完成组元材料属性和厚度的设定。通过焊缝功能设置复合板界面结合范围,焊缝网格设置为1.0mm,并与复合板界面处的网格重合,将板材结合强度设置为99.4MPa。最后,通过板料自动定位的功能完成模型定位,如图6所示。

2.2 材料本构模型

本文选用363-PARAMETER-BARLAT材料模型,该模型采用Barlat屈服准则,适用于应变状态下的各向异性弹塑性材料。该模型可以分析材料厚向异性对成形性能的影响,还可分析板材平面内的各向异性对成形性能的影响。将表2中的TA1钛合金和2A12铝合金的材料数据分别编辑至该模型,并将拉伸试验中板材沿0°、45°和90°方向屈服阶段的曲线输入至模型,完成TA1钛合金和2A12铝合金的材料编辑。

2.3 胀形参数的选定

本文采用双动成形的方式模拟胀形试验,主要是对TA1/2A12复合板的成形性能进行模拟分析,模拟的工艺参数按实际的工况进行选取。压边圈和凹模的间隙按照板材厚度的1.1倍进行软件设置[15]。为了在不影响成形精度的前提下,尽可能地提高模拟的效率,通常将凸模胀形速度设置为实际工况的1000倍[20],故设置为1000mm.s-1。根据GB/T15825.3-2008[21],压边力应压紧试样,保证试样压边位置不发生变形流动,根据上述TA1钛合金和2A12铝合金的力学性能参数,选用600kN的压边力进行胀形试验的模拟分析,以限制压边区域材料发生变形流动。

3、模拟结果及分析

3.1 破裂过程分析

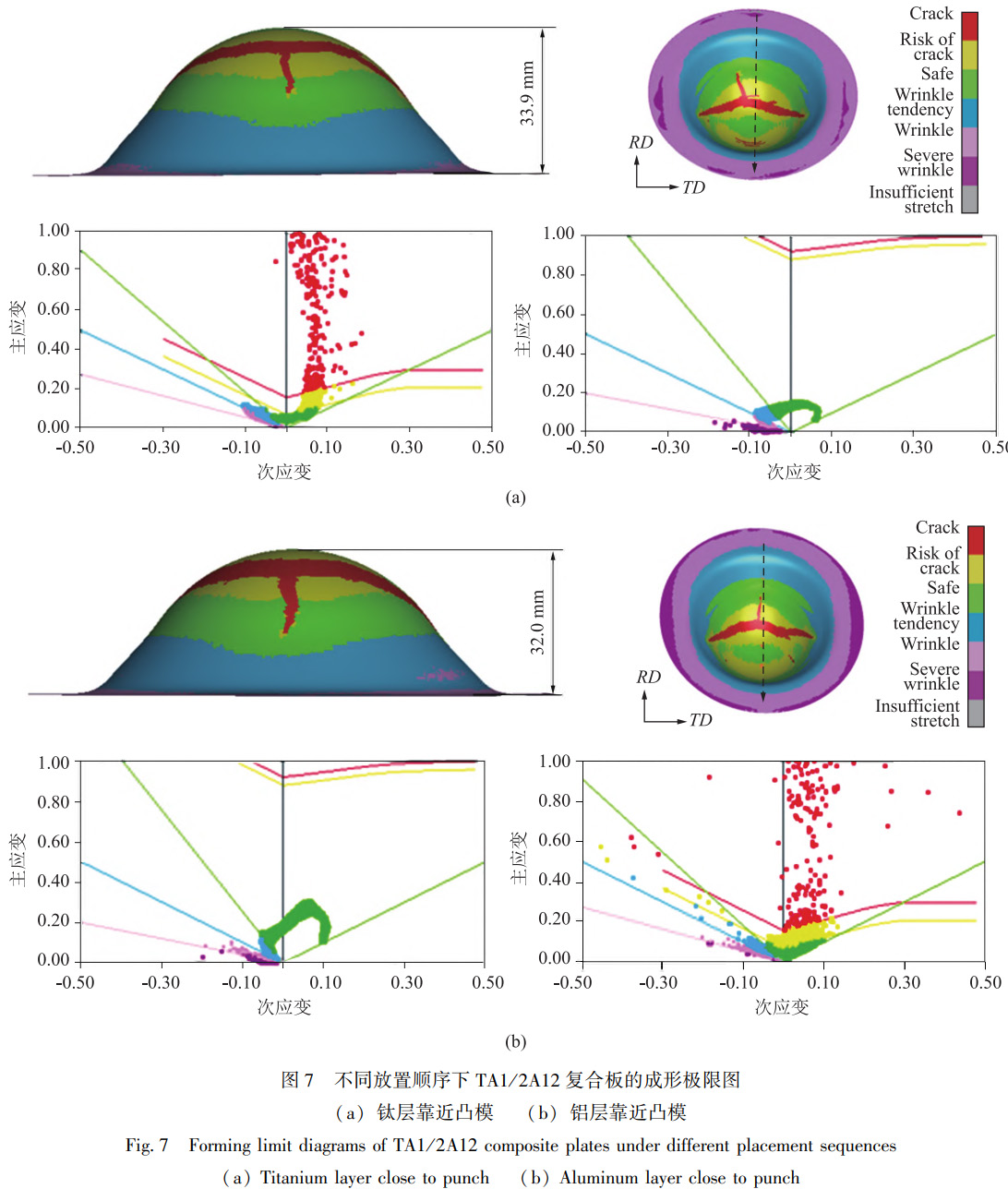

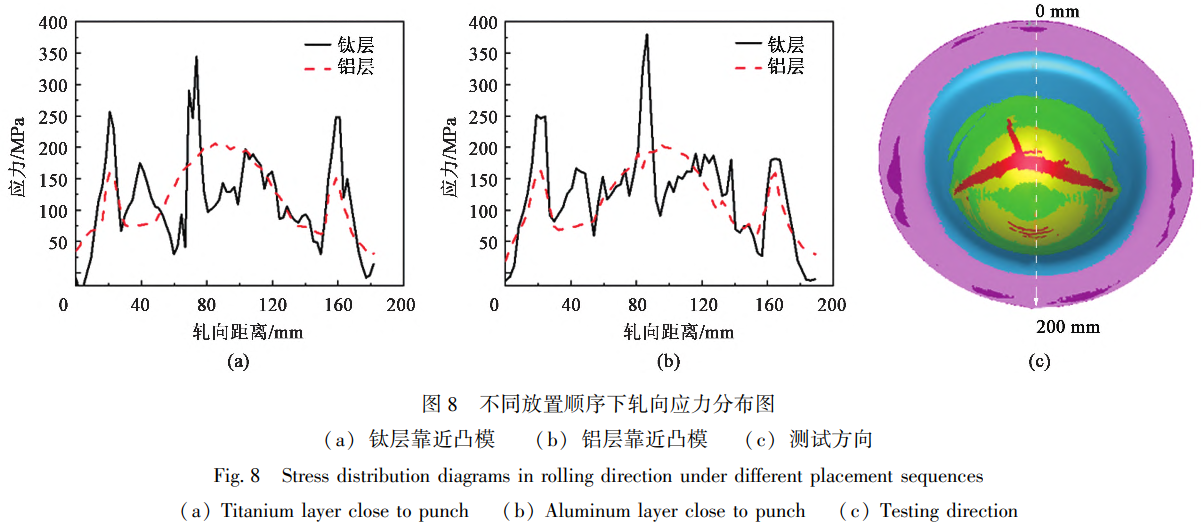

板材极限胀形高度是衡量板材成形能力强弱的标准之一,板材的极限胀形高度越大,板材的成形能力越强。图7为不同放置顺序下TA1/2A12复合板的成形极限图。钛层、铝层分别靠近凸模时,板材的极限胀形高度分别为33.9和32.0mm,钛层靠近凸模时复合板的极限胀形高度大于铝层靠近凸模时复合板的极限胀形高度。在不同放置顺序下,TA1钛合金的性能是影响钛/铝复合板成形性能的关键,这是因为相较于2A12铝合金,TA1钛合金的成形极限小,更易发生破裂。由图8可知,钛层的半球底部附近的应力较高,破裂发生在半球底部附近,铝层的应力较小,主要集中在半球底部和压边位置。对胀形试验进行受力分析可知,靠近凸模的板材受到压应力,靠近凹模的板材受到拉应力。由拉伸试验可知,铝层的塑性变形阶段长,成形能力更强,所以钛层靠近凸模时TA1/2A12铝复合板的极限胀形高度大于铝层靠近凸模时TA1/2A12复合板的极限胀形高度。将复合板成形能力弱的一侧放于靠近凸模的位置时,复合板的成形能力好,即将钛层靠近凸模可以提升复合板的成形能力,钛层的放置位置是影响复合板破裂的重要因素,后续围绕钛、铝两层板料的应变和减薄率分布对板材成形性能进行分析。

3.2 应变分析

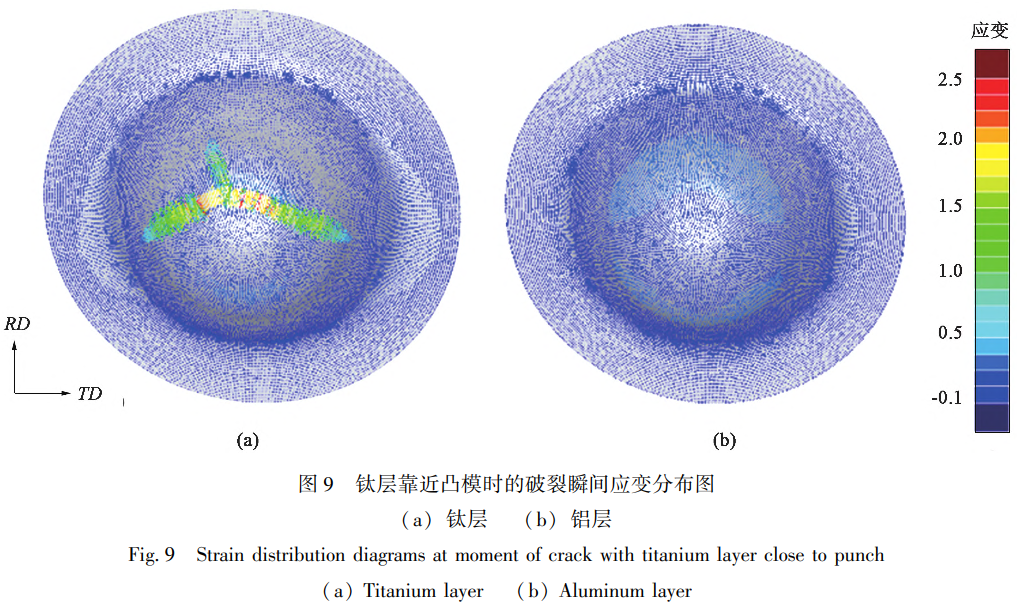

图9和图10为TA1/2A12复合板钛层、铝层分别靠近凸模时破裂瞬间的应变分布图。当板材处于不同的放置顺序时,复合板破裂瞬间钛、铝两层的应变分布相似。钛层高应变区域主要在半球底部附近,沿TD方向延伸,反映了材料的各向异性;而铝层在半球底部附近沿TD方向的应变较大,这主要是因为复合板钛、铝两层相互结合,使得铝层与钛层应变保持一致,沿TD方向延伸。当复合板放置顺序不同时,复合板的极限胀形高度存在差异,具体来说,当钛层和铝层分别靠近凸模时,TA1/2A12复合板的极限胀形高度分别为33.9和32.0mm,这是由于钛层的成形能力对TA1/2A12复合板极限胀形高度起主要作用而导致。当铝层靠近凸模时,钛层更易达到应变极限,从而使复合板在胀形高度较低时发生破裂。

3.3 厚度分布

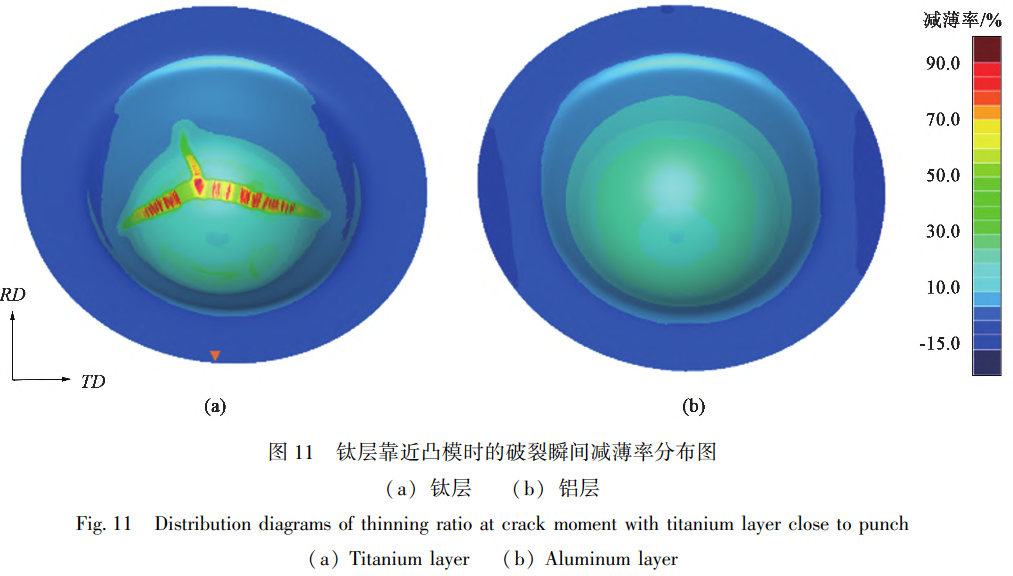

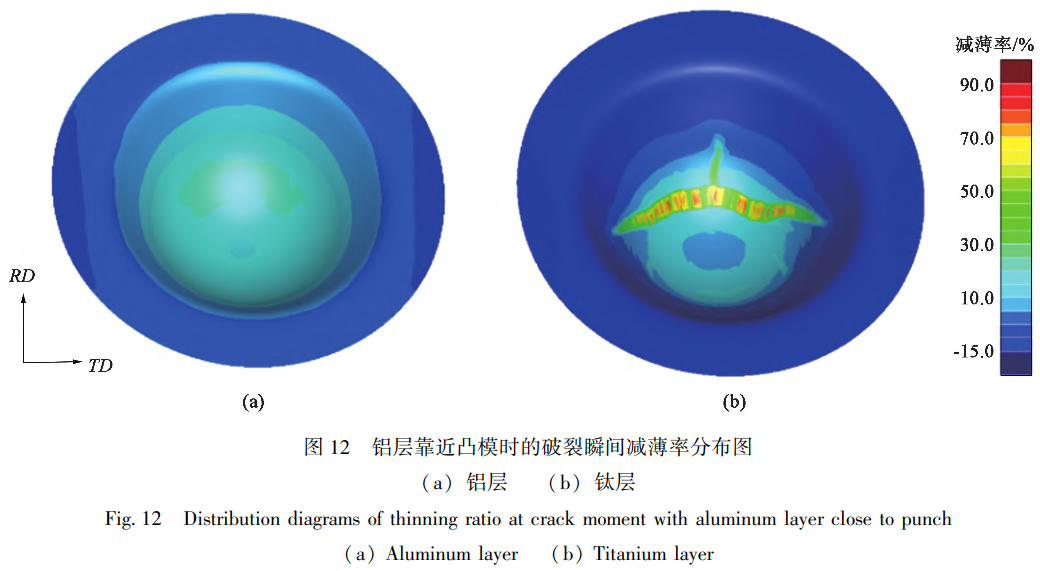

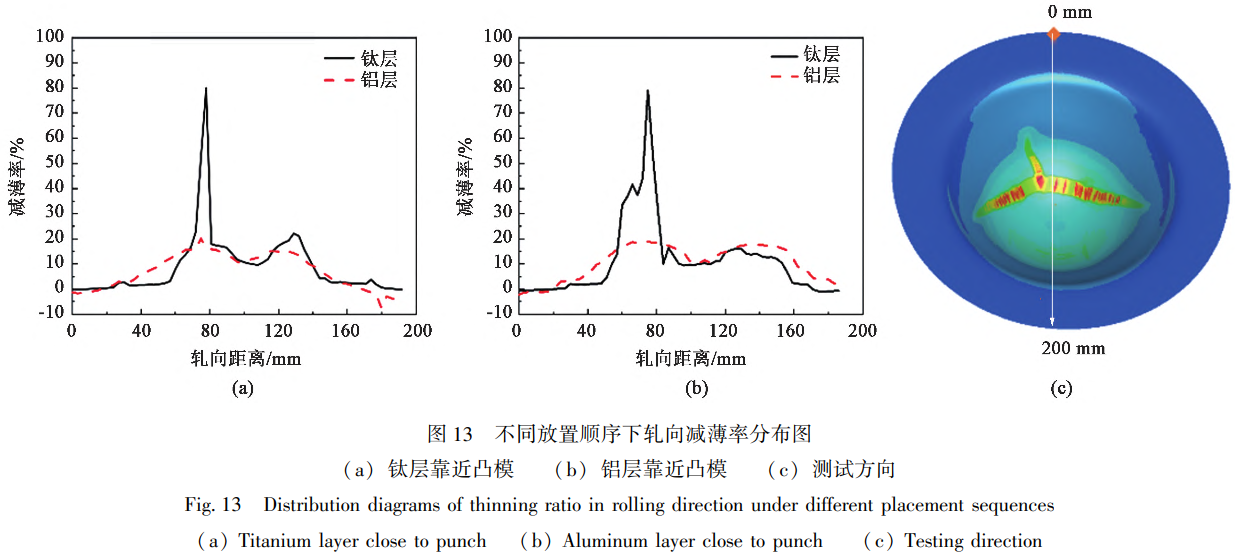

图11和图12为复合板钛层、铝层分别靠近凸模时破裂瞬间钛、铝两层的减薄率分布图。当钛层靠近凸模时,钛层压边位置发生材料堆积,厚度增加,半球底部附近沿横向出现破裂,沿材料轧向减薄率分布均匀,横向分布不均匀,反映了材料的各向异性较大;铝层减薄率分布较为均匀,成形能力强,半球底部附近的减薄率较大,这是复合板之间相互作用的结果。当铝层靠近凸模时,钛层半球底部的减薄率较大,其他位置的减薄率较低,半球底部附近沿横向破裂。钛层材料厚度变化小,成形困难,当钛层靠近凸模时,材料厚度变化更均匀。沿板材中心的轧向每隔2mm分别测量钛、铝两层板材减薄率,具体结果和测试方向如图13所示。铝层厚度分布较为均匀,无明显突变,最大减薄率为19.9%;钛层厚度存在突变,发生局部破裂。

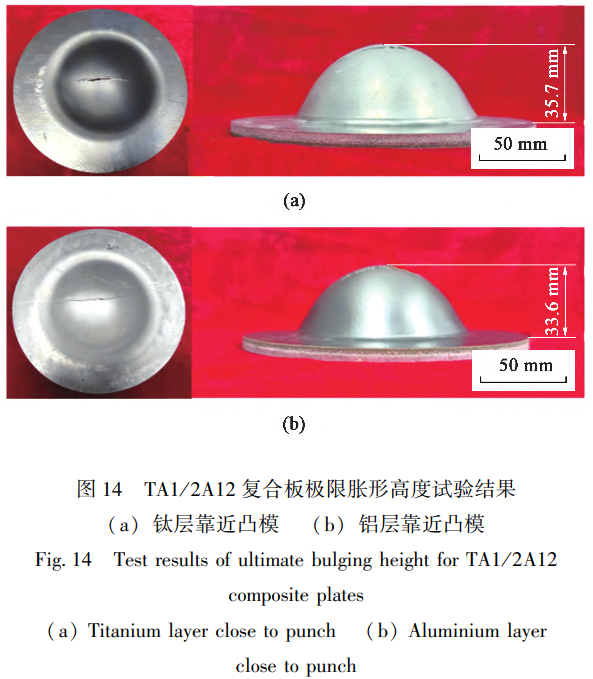

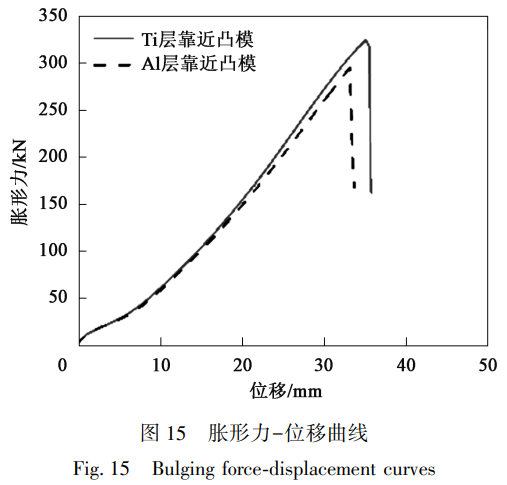

4、胀形试验验证

基于上文的仿真分析结果,开展胀形试验以验证模拟的准确性。使用压边力为600kN、模具间隙为1.1倍板材厚度、冲压速度为1mm.s-1的工艺参数进行TA1/2A12复合板在不同放置顺序下的胀形试验。图14为TA1/2A12复合板极限胀形高度试验结果,钛层、铝层分别靠近凸模时的实际极限胀形高度分别为35.7和33.6mm,该胀形件实际情况与模拟的结果较为相似,压边位置无褶皱,破裂发生在半球底部附近,沿横向破裂,除破裂处外复合板无明显开裂,成形效果良好。图15为TA1/2A12复合板胀形力-位移曲线,当复合板处于不同放置顺序时,板材受力情况不同。有限元模拟的极限胀形高度分别为33.9和32.0mm,模拟和实际试验有着相似趋势,且极限胀形高度与模拟出的极限胀形高度误差分别为5.3%和5.0%,这说明本文基于Dynaform软件的有限元胀形模拟方法可以较为准确地预测TA1/2A12复合板的成形性能,可为将来的钛/铝复合板以及其他复合板的成形性能模拟提供参考。

5、结论

(1)当钛层、铝层分别放置在靠近凸模的位置时,极限胀形高度分别为33.9和32.0mm,复合板的破坏形式均为钛层位于半球底部附近的位置先达到应变破裂极限而发生破裂,在复合板的结合作用下,铝层相应位置随之发生破裂。钛层半球底部附近的位置厚度减薄率易发生突变;铝层厚度减薄率分布较为均匀,最大可达19.9%。

(2)钛层的放置顺序和材料性能是影响TA1/2A12复合板成形能力的关键,钛层半球底部附近应力较高,应变沿TD方向扩散;铝层应力较小,且应变分布较为均匀。所以破裂首先发生在钛层半球底部附近,沿TD方向扩散。当铝层靠近凸模时,钛层应变先到达极限应变,极限胀形高度较低。

(3)将TA1/2A12复合板钛层、铝层分别靠近凸模进行胀形模拟和试验验证,模拟的极限胀形高度与真实结果的误差分别为5.3%和5.0%,且模拟的破裂情况与实际破裂情况相似,验证了有限元模型的可靠性,该有限元模型可对TA1/2A12复合板的成形工艺参数模拟提供一定参考价值。

参考文献:

[1]马志新, 胡捷, 李德富, 等. 层状金属复合板的研究和生产 现状 [J]. 稀有金属, 2003, 27 (6): 799-803.

Ma Z X, Hu J, Li D F, et al. Overview of research and manufactureof layer-metal composite plate [ J]. Chinese Journal of Rare Metals, 2003, 27 (6): 799-803.

[2]蔡菊生. 先进复合材料在航空航天领域的应用 [ J]. 合成材 料老化与应用, 2018, 47 (6): 94-97. Cai J S. Application of advanced composite materials in aerospace [J]. Synthetic Materials Aging and Application, 2018, 47 (6): 94-97.

[3]王文焱, 史士钦, 尚郑平, 等. 铸轧法制备钛/ 铝复合板的 界面组 织 与 性 能 [ J]. 特 种 铸 造 及 有 色 合 金, 2016, 36 (10): 1084-1088.

Wang W Y, Shi S Q, Shang Z P, et al. Interfacial microstructure and properties of Ti-Al rolling-casted composite plate [J]. Special Casting & Nonferrous Alloys, 2016, 36 (10): 1084-1088.

[4]Lan C B, Wu Y, Guo L L, et al. Microstructure, texture evolution and mechanical properties of cold rolled Ti-32. 5Nb-6. 8Zr-2. 7Sn biomedical beta titanium alloy [J]. Journal of Materials Science & Technology, 2018, 34 (5): 788-792.

[5]韩建超, 刘畅, 贾燚, 等. 钛/ 铝复合板研究进展 [ J]. 中 国有色金属学报, 2020, 30 (6): 1270-1280.

Han J C, Liu C, Jia Y, et al. Research progress on titanium/ aluminumcomposite plate [ J]. The Chinese Journal of Nonferrous Metals, 2020, 30 (6): 1270-1280.

[6] 夏琴香, 熊盛勇, 邝乃强, 等. 不锈钢/ 铝/ 不锈钢复合板的 力学及拉深成形性能 [ J]. 华南理工大学学报 (自然科学 版), 2016, 44 (12): 1-6.

Xia Q X, Xiong S Y, Kuang N Q, et al. Investigation into mechanicaland deep drawing properties of stainless steel aluminum/ stainless steel-laminated sheet [ J]. Journal of South China Universityof Technology ( Natural Science Edition ), 2016, 44 (12): 1-6.

[7]Karajibani E, Fazli A, Hashemi R. Numerical and experimental study of formability in deep drawing of two-layer metallic sheets [J]. The International Journal of Advanced Manufacturing Technology,2015, 80: 113-121.

[8]朱晶, 杜坤, 贾维平, 等. 5052 铝合金板材室温冲压成形性 能研究 [J]. 热加工工艺, 2015, 44 (19): 1-4.

Zhu J, Du K, Jia W P, et al. Research on stamping formability of 5052 aluminum alloy sheet at room temperature [J]. Hot Working Technology, 2015, 44 (19): 1-4.

[9]Morovvati M R, Fatemi A, Sadighi M. Experimental and finite elementinvestigation on wrinkling of circular single layer and two-layer sheet metals in deep drawing process [J]. The International Journal of Advanced Manufacturing Technology, 2011, 54: 113-121.

[10] 万志远. 轿车后地板成形工艺及修边冲孔模具设计 [ J]. 锻 压技术, 2024, 49 (2): 71-76.

Wan Z Y. Forming process and trimming-punching die design of car rear floor [ J]. Forging & Stamping Technology, 2024, 49 (2): 71-76.

[11] Mola R, Mroz S, Szota P. Effects of the process parameters on the formability of the intermetallic zone in two-layer Mg / Al materials [J]. Archives of Civil and Mechanical Engineering, 2018, 18: 1401-1409.

[12] 王康康, 陈泽中, 江楠森, 等. 基于 GA-BP 的汽车行李箱盖 内板冲 压 成 形 工 艺 优 化 [ J]. 塑 性 工 程 学 报, 2021, 28 (9): 28-34.

Wang K K, Chen Z Z, Jiang N S, et al. Process optimization of stamping forming for inner panel of car trunk lid based on GA-BP [J]. Journal of Plasticity Engineering, 2021, 28 (9): 28-34.

[13] 闫华军, 邢博, 张双杰, 等. 基于 Dynaform 的前防撞梁回弹 分析及模具补偿研究 [ J]. 塑性工程学报, 2023, 30 ( 8): 35-41. Yan H J, Xing B, Zhang S J, et al. Study on springback analysis and die compensation of front anti-collision beam based on Dynaform [J]. Journal of Plasticity Engineering, 2023, 30 (8): 35-41.

[14] Gao T H, Liang Y, Hu P, et al. Investigation on mechanical behaviorand plastic damage of AA7075 aluminum alloy by thermal small punch test: Experimental trials, numerical analysis [ J]. Journal of Manufacturing Processes, 2020, 50: 1-16.

[15] 孙庆东, 张翔, 张军, 等. 基于 Dynaform 和正交试验的汽车后 备箱拉延工艺优化 [J]. 现代制造工程, 2022 (8): 60-64.

Sun Q D, Zhang X, Zhang J, et al. Optimization of drawing process of automobile trunk based on Dynaform and orthogonal test [J]. Modern Manufacturing Engineering, 2022 (8): 60-64.

[16] 鲜小红, 杨柳, 刘欢, 等. 基于 Dynaform 的新能源地库车顶 盖冲压拉深内、 外拉延筋间距的数字化设计技术 [ J]. 锻压 技术, 2023, 48 (6): 50-60.

Xian X H, Yang L, Liu H, et al. Digital design technology for innerand outer drawbead spacing in stamping and drawing for roof cover of new energy underground parking garage vehicle based on Dynaform [J]. Forging & Stamping Technology, 2023, 48 (6): 50-60.

[17] Tseng H C, Hung C, Huang C C. An analysis of the formability of aluminum/ copper clad metals with different thicknesses by the finite element method and experiment [ J]. The International Journal of Advanced Manufacturing Technology, 2010, 49: 1029-1036.

[18] Atrian A, Fereshteh-Saniee F. Deep drawing process of steel / brass laminated sheets [ J]. Composites Part B: Engineering, 2013, 47: 75-81.

[19] Lu R H, Liu Y T, Yan M, et al. Theoretical, experimental and numerical studies on the deep drawing behavior of Ti / Al composite sheets with different thickness ratios fabricated by roll bonding [ J ]. Journal of Materials Processing Technology, 2021, 297 (1): 117246.

[20] 印雄飞, 何丹农, 叶又, 等. 虚拟速度对板料成形数值模拟影响 的实验研究 [J]. 机械科学与技术, 2000 (3): 452-453.

Yin X F, He D N, Ye Y, et al. Experimental study on the influenceof virtue speed on numerical simulation in sheet forming [J]. Mechanical Science and Technology for Aerospace Engineering, 2000 (3): 452-453.

[21] GB/ T 15825. 3—2008, 金属薄板成形性能与试验方法 第 3部分: 拉深与拉深载荷试验 [S].

GB/ T 15825. 3—2008, Sheet metal formability and test methods—Part3: Drawing and drawing load test [S].

相关链接

- 2018-10-04 钛钢复合板,钛铜复合板等金属复合材料工艺特点

- 2018-10-04 钛-钢冷轧层压复合材料及其制造方法

- 2017-10-07 焊接钛钢复合板的注意事项