1、概述

钛合金产品的偏析现象可分为显微偏析和宏观偏析。显微偏析是由枝/胞晶干心部与枝/胞晶间成分上的差异引起,包括晶内偏析和晶界偏析[1];宏观偏析是固相无限互溶的合金在三维空间发生枝晶生长时,引起液体流动的动力所导致的,包括正偏析、负偏析和比重偏析。偏析可使钛合金产品出现难熔金属夹杂、间隙元素偏析及反常态的α相等组织缺陷情况,从而对其使用寿命和各项性能产生严重的影响,是造成钛合金材料失效的主要原因之一。

TA19钛合金是美国于20世纪60年代后期研发的一种高温钛合金,名义成分为Ti-6Al-2Sn-4Zr-2Mo-0.08Si,推荐使用温度高达560℃,适用于新型喷气发动机,主要用途是燃气涡轮发动机部件,如压气机盘、叶片、机匣等。其合金成分中除通常配入的Al元素外,还含有中性元素Sn和Zr,β稳定元素Mo及弥散强化元素Si,该材料的合金化程度较高,因此,防止偏析缺陷、保证成分均匀性是TA19钛合金产品制造过程中工艺质量控制的重中之重。

冶炼过程工艺控制对钛合金最终产品的成分均匀性起决定性作用,本文通过对比TA19钛合金铸锭不同部位成分含量,研究了成分分布的机理,分析了冶炼工艺对于成分分布的影响。

2、试验方法

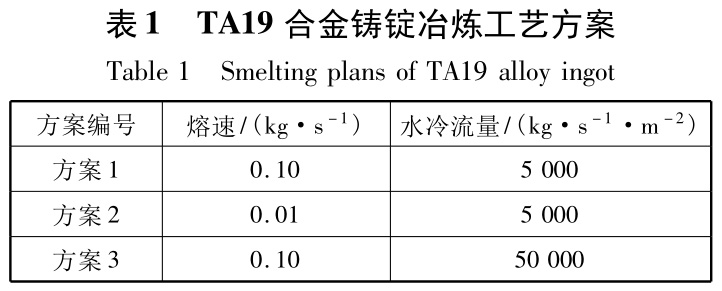

TA19钛合金铸锭采用真空自耗的方式进行冶炼制造,为满足军工产品的要求,通常采用三次VAR熔炼,本文试验与现批量生产所采用的制造工艺路线一致。冶炼方法为:将海绵钛和中间合金压制成φ300mm的电极,焊接后冶炼两支一次锭,再将两支一次锭焊接后冶炼φ500mm的二次锭,最后调头按3种不同的工艺参数完成φ700mm三次成品铸锭的制造,冶炼工艺方案如表1所示。

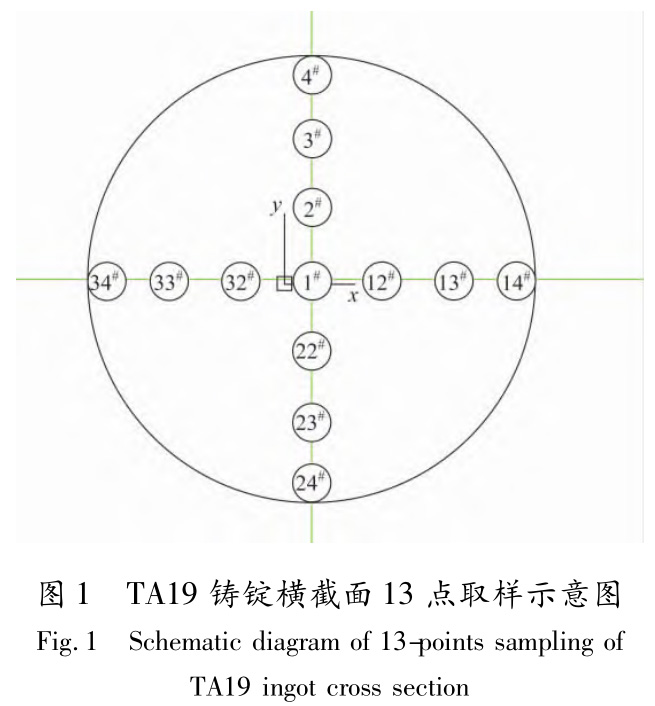

本文试验的取样方法为:在成品锭的头部(即熔炼时,铸锭离结晶器底板最远的位置)和尾部(即熔炼时,铸锭离结晶器底板最近的位置)沿长度方向分别切取50mm厚的试样片,并对切刀缝的位置进行横截面13点取样(如图1所示,其中1#为铸锭横截面中心区域,2#、12#、22#、32#为铸锭横截面1/3半径区域,3#、13#、23#、33#为铸锭横截面2/3半径区域,4#、14#、24#、34#为铸锭边缘区域),进行Al、Sn、Zr、Si、Mo等主量元素的分析。若发现存在偏析现象,则再次切取试样片进行成分分析。

3、试验结果

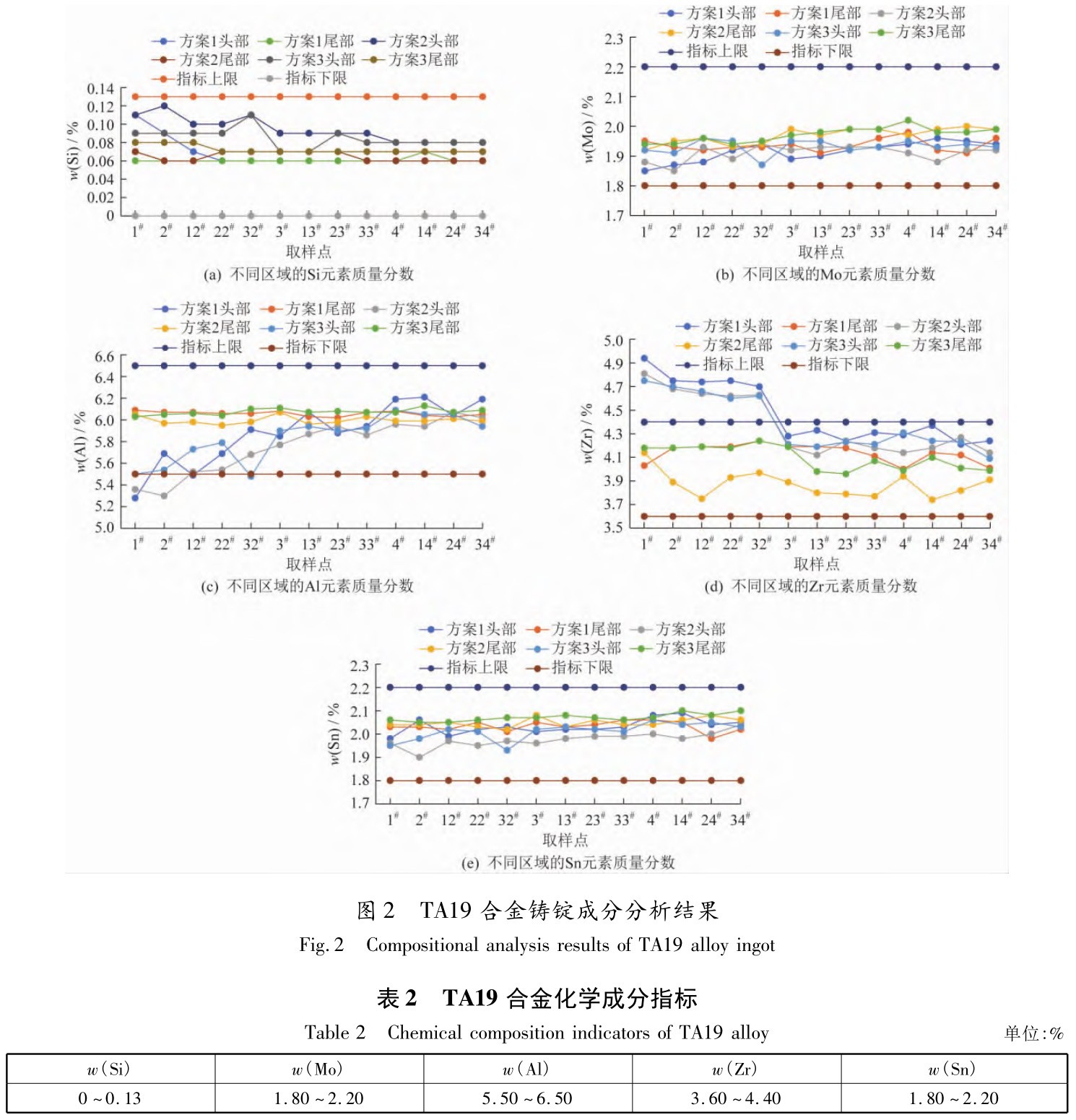

根据上述取样方法,铸锭头部和尾部的50mm试样片的成分分析结果如图2所示,铸锭头部和尾部的Si、Mo、Sn元素分布相对均匀且含量在标准指标范围之内,而在铸锭头部横截面的中心和1/3半径区域存在Zr正偏析,Al负偏析的现象,且超出标准指标范围。TA19合金化学成分指标见表2。

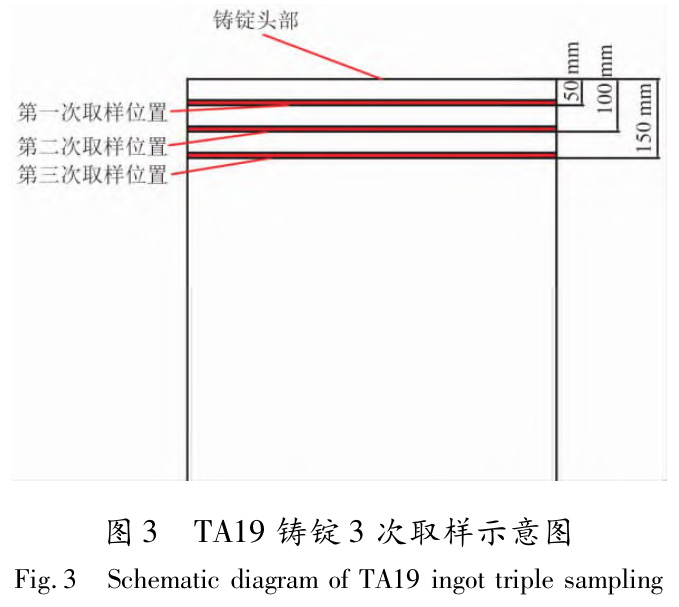

由于发现成分偏析,按照要求,在3种方案的铸锭上沿长度方向距头部100mm和150mm的位置再分别切取2片试样,并在切刀缝处按图1的方式检测横截面中心和1/3半径区域的Zr和Al的质量分数,取样检测位置如图3所示。

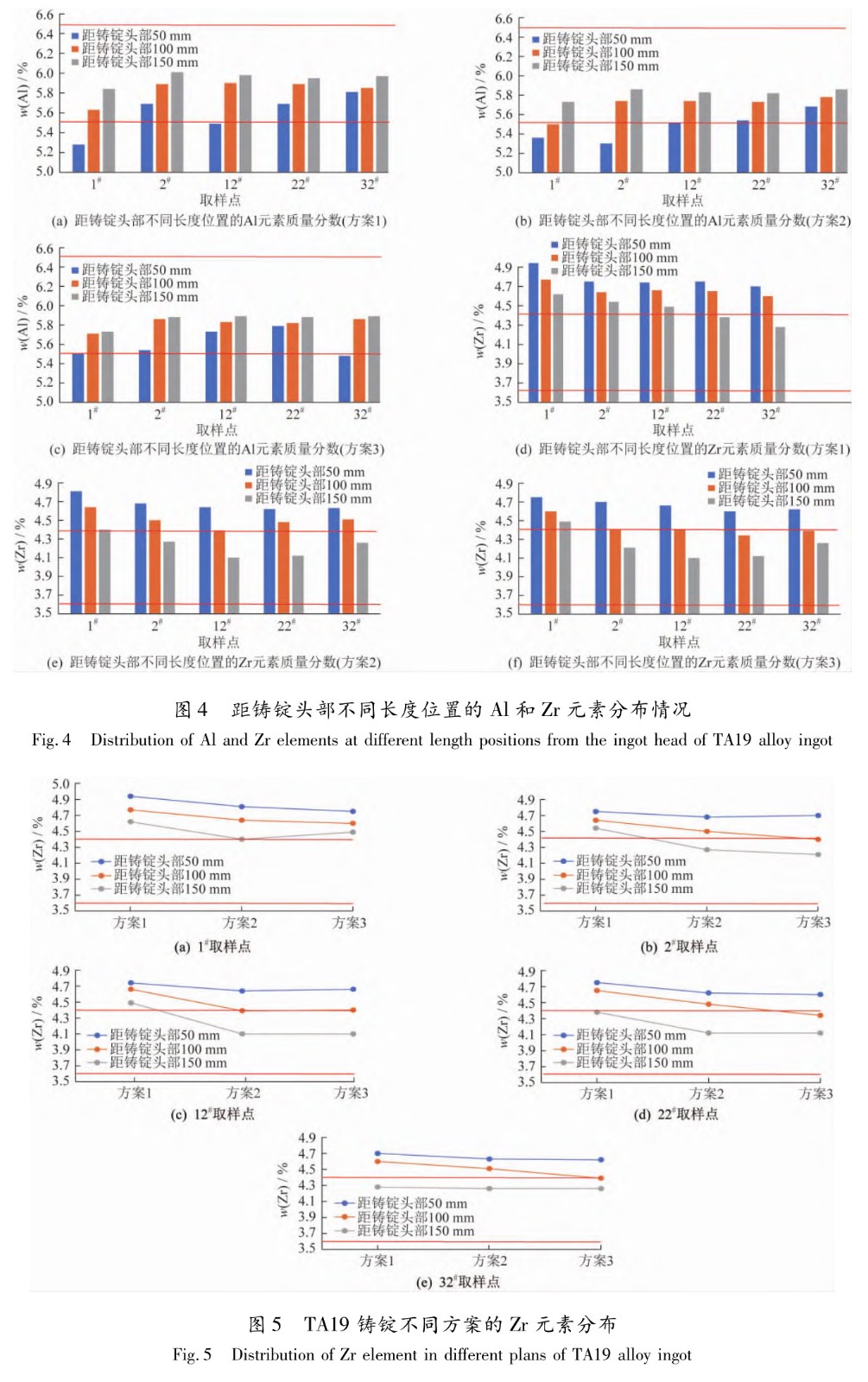

图4比较了距铸锭头部不同长度位置的Al和Zr元素质量分数的分布情况,距离头部区域越远,Al含量逐渐升高,负偏析情况改善,且长度≥100mm后达到标准指标要求,在横截面1/3半径位置成分分布更为均匀;Zr元素的分布与Al呈相反的趋势,距离头部越远,Zr含量逐渐降低,但铸锭头部切除150mm后仍存在部分区域的正偏析现象。从试验结果可知,越靠近铸锭头部,Al和Zr元素的偏析程度越严重。

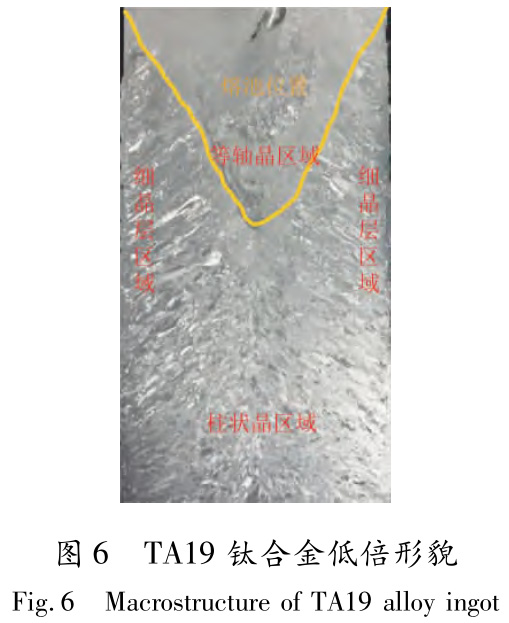

3个铸锭采用了3种冶炼方案:方案1熔速最高,水冷流量最低,即凝固速率最低;方案2熔速最低,凝固速率与方案1一致;方案3熔速与方案1一致,水冷流量最高,即凝固速率最高。对比3种方案的Zr元素分布情况(如图5所示)可以发现,冶炼工艺的不同将导致偏析程度的不同,具体表现为:在头部切除150mm的金属量后,方案1的横截面中心至1/3半径区域和方案3的横截面中心区域仍存在偏析现象,但方案2已消除;在头部切除100mm的金属量后,方案1和方案2的横截面中心至1/3半径区域仍存在偏析现象,而方案3在1/3半径区域的偏析已消除,仅横截面中心存在缺陷。总结以上试验结果可知,熔速越高,在铸锭高度方向的偏析深度越大;凝固速率越低,在铸锭圆周方向偏析范围越大。

4、分析讨论

根据熔化电流和电压的变化,钛合金熔炼可分为起弧、稳弧和收弧3个阶段。熔炼开始后首先进入起弧阶段,此过程中电流和电压逐渐增加,且熔池较浅,随着熔液的增加,熔池不断加深。同时,由于冷却水的作用,金属液在结晶器壁底部和边部开始凝固,在靠近结晶器壁的附近形成表面细晶区,而内侧会逐渐向铸锭心部生长出粗柱状晶。

随着熔炼的进行,电流和电压将达到峰值并进入稳弧阶段,此时熔速最大,熔池稳定。在此过程中,对于尺寸较大的铸锭,因其高度的增加,熔池底部与结晶器底部板的距离越来越远,冷却作用越来越减弱,从而使得靠近铸锭底部柱状晶开始转变成等轴晶,而在侧面柱状晶靠近铸锭中心的末端,等轴晶开始形核并生长。

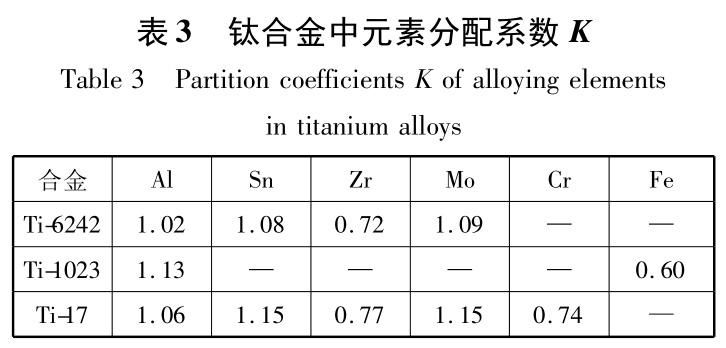

收弧阶段的开始标志着熔化过程进入尾声,电流和电压将持续降低,熔池深度逐渐变浅且表面温度下降。此阶段等轴晶继续在两侧柱状晶的末端附近形核生长。同时由于此时熔池温度较低,凝固过程等轴晶形核率升高,使得晶粒继续保持较小尺寸[2]。当铸锭完全凝固后,熔池区域会在铸锭头部呈现倒三角状,其中心部无法得到金属液补充的区域形成缩孔,缩孔周围为等轴晶。

至此铸锭各区域晶粒组织变化已全部完成,因各阶段的熔速和凝固状态不同,铸锭表面、中心及头部区域形成了多种不同的组织形貌。

图6为TA19钛合金经3次VAR熔炼完成的φ700mm铸锭的纵向低倍组织。可以发现,铸锭纵向组织由表面细晶、向铸锭中心生长的柱状晶及心部等轴晶3种典型形貌构成,与上述熔炼过程分析相符。在各类组织中均无明显的“β斑”和高密度夹杂等冶金缺陷,因此,可以判定本次试验中发生的Zr和Al元素偏析不是由于中间合金未熔或异物熔入而造成的夹杂性成分缺陷,而是偏析类凝固缺陷[3],因此可通过对元素特性的分析来研究偏析产生的机理和熔炼工艺参数对偏析程度的影响。

4.1元素偏析机理分析

TA19钛合金铸锭熔炼过程中的固溶体合金结晶为异分结晶,其特点是凝固过程中固相与液相的成分不同,且异分结晶溶质原子会在两相之间重新分配。采用分配系数K来表示溶质原子的重新分配程度,其计算公式如式(1)所示:

K=w(元素)β/w(元素)L(1)

式中:w(元素)β和w(元素)L分别为元素在固相和液相中的质量分数,当w(元素)L>w(元素)β时,K<1,表明该元素在液相的含量高于固相;反之,若K>1,则说明元素在固相中的含量高于液相。|K-1|越大,则液相线和固相线之间的水平距离也越大,溶质原子重新分配程度越强烈,偏析程度越高。

表3中列出了不同种钛合金中合金元素的K值[4]。分析TA19钛合金(即表中Ti-6242)的各合金元素分配系数可以发现,元素Al、Sn和Mo的|K-1|值较小,分别为0.02、0.08和0.09,表明这3种元素在该合金中偏析程度很低,其中Al元素的偏析情况与试验结果不相符,这说明Al元素的负偏析不是由于溶质原子重新分配引起的;而Zr元素的|K-1|值为0.28,是元素Al、Sn和Mo的3~14倍,因此偏析倾向更为明显,与试验结果相符。

在进入收弧阶段后,位于铸锭头部的熔池区域将迅速凝固,使得液相中元素被瞬间固定于该位置。而Zr元素的K值<1,说明其富集于液相中,这是该元素在铸锭头部出现偏析的主要原因,且熔池区域越大,偏析范围越大。

Al属于易挥发元素,真空环境下熔体温度越高,挥发速率越快。在TA19钛合金铸锭的熔炼过程中,头部的熔池区域温度最高,使得Al元素发生烧损现象从而导致负偏析的产生。

4.2熔炼工艺参数对熔池的影响

根据偏析机理,在熔炼末期,熔池形状的不同导致了TA19钛合金铸锭的Zr元素偏析范围的不同,而整个自耗过程是由工艺参数和外界环境控制的,因此可通过研究不同熔炼参数条件下的熔池变化,分析其对偏析程度的影响。

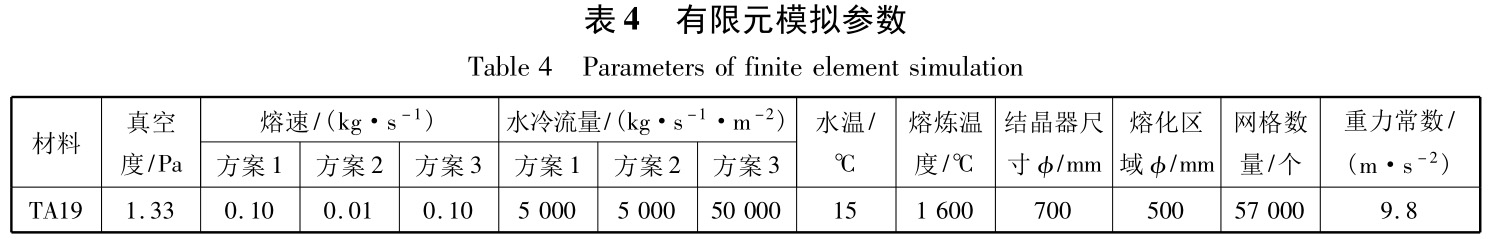

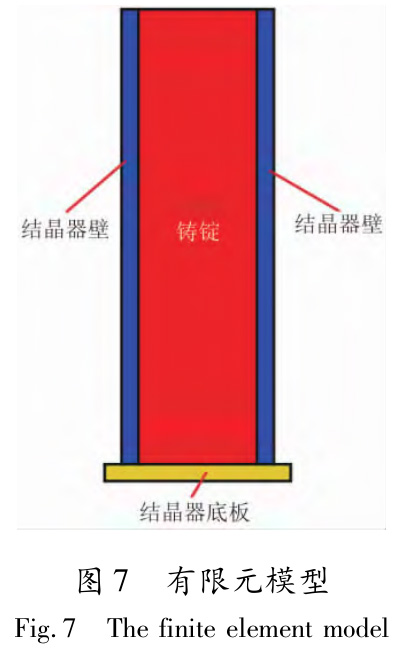

通过有限元的方法模拟TA19钛合金铸锭的VAR冶炼过程,具体参数如表4所示,有限元模型如图7所示,其中熔速和水冷流量参数与试验一致,真空度、熔化温度和水温恒定并设定为理想电磁搅拌状态。

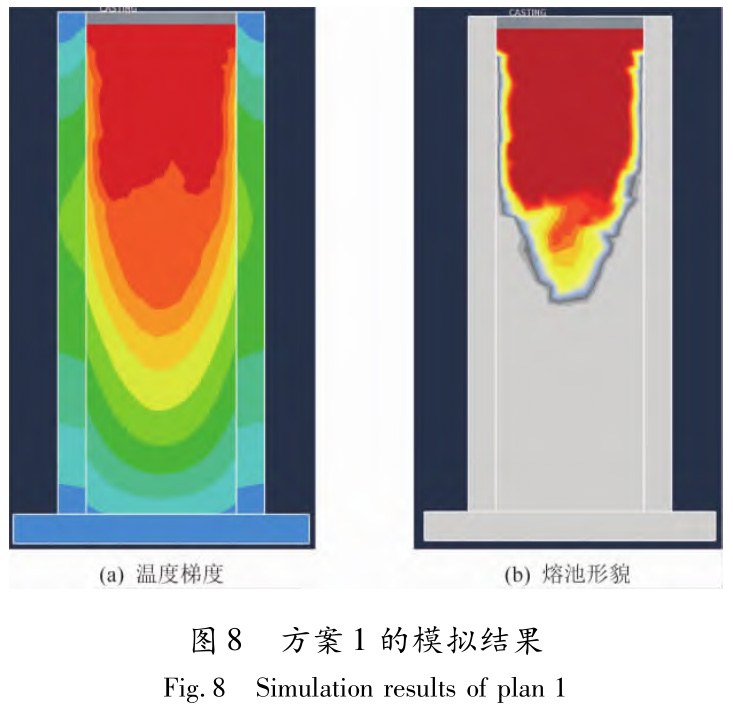

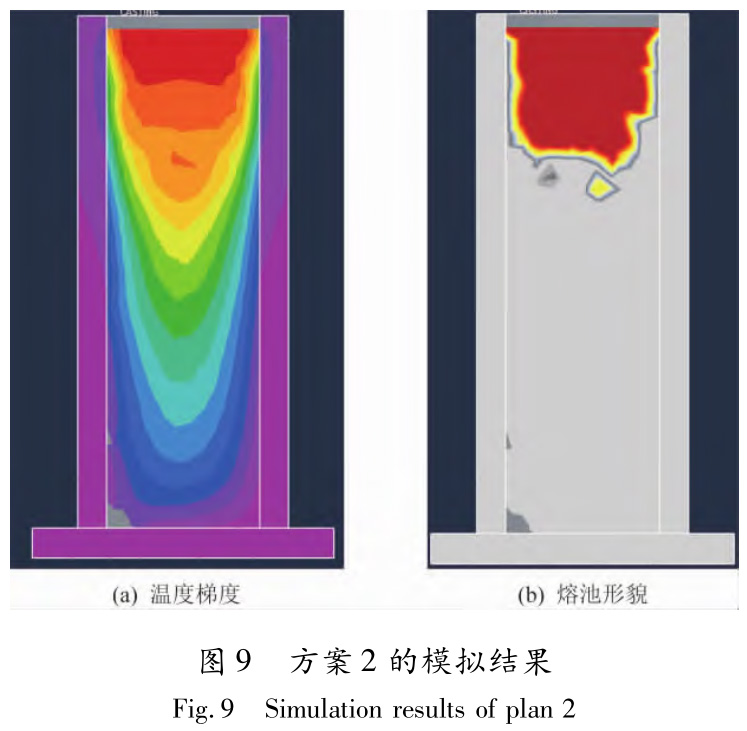

图8为方案1的模拟结果,冶炼末期铸锭头部的熔池剖面呈现倒三角状,这与铸锭实物低倍形貌(如图6所示)一致。将方案1与方案2的模拟结果(图9)进行比较,方案2的熔池深度明显缩小,根据前文的机理分析,方案2的偏析深度应比方案1更浅,这与实物试验结果相符。图8(a)、图9(a)和图10(a)中不同的颜色表示不同区域的温度;图8(b)、图9(b)和图10(b)中红色区域为液相区,灰色区域为固相区。

通过对模拟过程的研究,发现方案1与方案2的熔池深度不同的主要原因:随着熔炼的进行,熔池底部与结晶器底板的距离越来越远,使得水冷效果越来越差,凝固速率降低,而熔速提高,熔池底部聚集的金属液越来越多,从而导致冶炼末期的熔池深度增加。

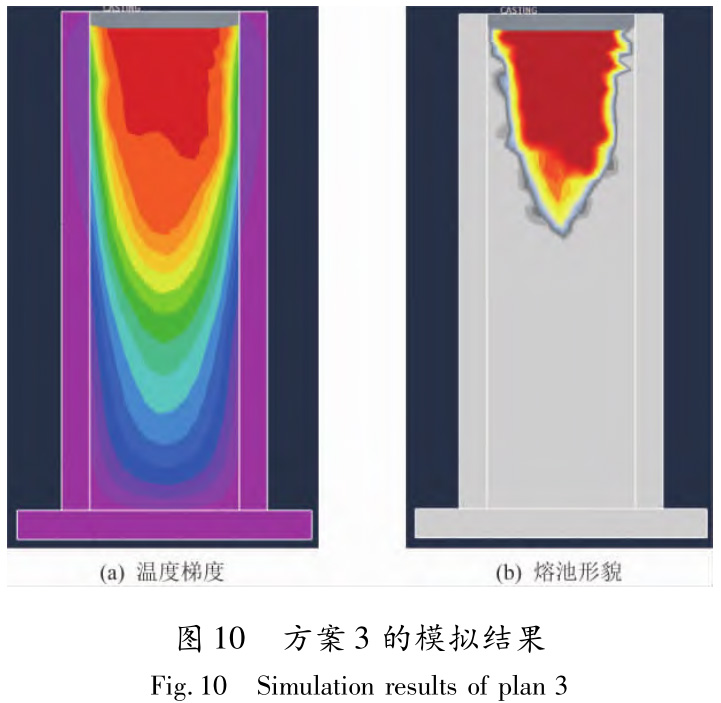

方案3的模拟条件设定为熔速与方案1一致,但水冷流量大大增加,从而提高水冷效率,模拟结果如图10所示。比较图10与图8可以发现,冶炼末期熔池的剖面宽度有了明显的减小,这是因为在整个熔炼过程中结晶器的侧壁始终对金属液起着冷却作用,水冷效果越好,则熔池侧面的金属液凝固效率越高,熔池宽度越小。根据方案3的实物试验结果,其在铸锭圆周方向的偏析范围比方案1更小,因此模拟结果与试验结果相符。

综上分析,熔速与水冷流量对熔池形状有较大的影响,可通过对工艺参数的控制有效改善元素偏析的程度,其规律为:熔速越低,在铸锭高度方向的熔池深度越浅;水冷流量越大,凝固速率越高,在铸锭圆周方向的熔池范围越窄。

5、结论

(1)Zr元素在铸锭头部发生正偏析的主要原因是溶质原子重新分配程度强烈且富集于液相中,在冶炼末期,位于铸锭头部的熔池区域迅速凝固,使得液相中的Zr元素被瞬间固定于该位置。而Al元素在铸锭头部出现负偏析则是因为其属于易挥发元素,熔炼过程中,铸锭头部的熔池区域的温度最高,烧损情况最严重。

(2)熔炼工艺参数对熔炼过程中的熔池形状起着至关重要的作用,而熔池形状影响着铸锭的偏析程度。对比分析试验结果和有限元的模拟结果可知,熔速越低,熔池深度越浅,偏析深度越浅;水冷流量越大,熔池范围越窄,偏析范围越窄。

(3)通过观察铸锭的纵低倍组织可以发现,元素Zr和Al的偏析行为并非高密度夹杂和“β斑”现象,因此可通过对铸锭头部进行成分分析定位并切除,以消除偏析缺陷。而优化熔速和水冷流量的工艺控制,则可有效减少切除金属量,提高成材率。

参考文献

[1] 高平,赵永庆,毛小南,等.钛合金铸锭偏析规律的研究进展[J].钛工业进展,2009,26(1):1 -5.

[2] SPITTLE J A.Columnar to equiaxed grain transition in as solidified alloys[J].International Materials Reviews,2006,51(4):247 -269.

[3] 朱绍祥,王清江,刘建荣,等.TC19 合金中 Zr、Mo 元素的宏观偏析行为[J].金属学报,2024,60(7):869 -880.

[4] MITCHELL A,KAWAKAMI A,COCKCTOFT S L.Segregation in titanium alloy ingots[J].High Temperature Materials and Processes,2007,26(1):59 -77.

相关链接

- 2024-12-02 时效热处理对TC18钛合金组织及力学性能的影响

- 2024-03-23 固溶温度和二次固溶对航空核电船舶用TA19钛合金锻件显微组织的影响

- 2024-01-25 TA19钛合金锻件惯性摩擦焊接工艺

- 2024-01-13 航空发动机用TA19钛合金大规格棒材的组织和性能研究

- 2021-05-19 宝鸡钛板厂家定制TA19钛合金板 TA19钛板 Ti6242钛合金板