引言

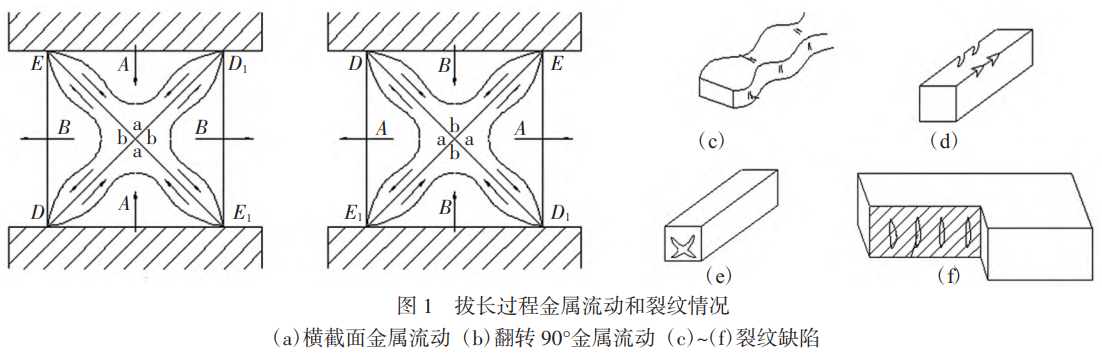

航空装备用的支架、平衡配重块和整流叶片等零件,组织性能要求较高,多采用高温合金、钛合金 等难变形材质的锻件。在研制阶段,为加快试验进度,降低工装成本,大多采用能够包容整个零件轮廓的方体类锻件。自由锻方法在锻锤上成形,是将棒料放置于上下锤砧之间,使棒料轴线垂直于打击方向,并通过拔长、镦粗、规方等工序最终获得符合尺寸、组织性能要求的合格锻件,具有操作灵活、工具简单 等优点。但同时需要注意,方体类锻件的成形主要通 过拔长工序,属于局部加载、局部受力、局部变形的 情况。当坯料沿着轴向逐次送进拔长时,侧表面易产生鼓形,且坯料内部也容易存在变形不均匀。此外,该方法受操作者技能水平影响较大,且每次变形的力度无法控制,锻件产品尺寸和公差波动大、生产效率低且锻件质量一致性差。尤其对于锻造温度窗口 较窄、变形抗力大且受温度敏感材质的方体类锻件,常常因心部交替受力、过程控制不当而出现废品[1-3]。由圆棒料成型方体类锻件的过程中,内部受力情况及易出现的缺陷如图 1 所示。

GH4169 合金是一种 γ″相沉淀强化的 Ni-Cr-Fe基变形高温合金,650℃以下强度居高温合金之首,是目前综合性能最好的变形高温合金之一,在航空、航天领域中得到了广泛应用[4-6]。同时,GH4169 合金又是一种典型的难变形材料,变形抗力大,热导率低,尤其是锻件的微观组织和力学性能对锻造热力参数和热加工历史高度敏感[7-12]。因此采用自由锻方法制备 GH4169 合金方体类锻件时需要合理的工艺设计和严格的过程控制才能够保证锻件质量。

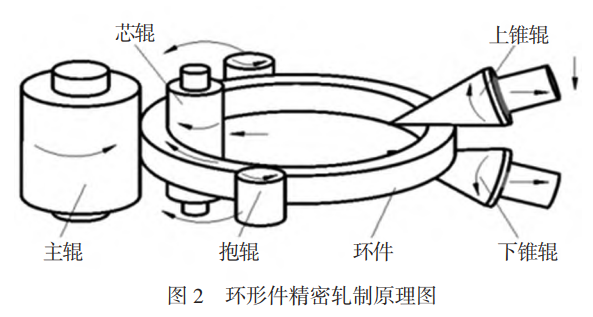

环形件精密轧制技术,是借助辗环机(又称轧环机或扩孔机) 设备将环坯连续咬入主辊与芯辊构成 的孔型,使其壁厚逐渐减小、直径逐渐扩大、截面轮廓逐件成形的回转塑性加工技术,其原理示意图如图 2 所示。主辊为主动辊,作旋转运动;芯辊作径向直线进给运动,环件被咬入孔型后作旋转运动,同时带动芯辊被动旋转。抱辊起定心和稳定轧制作用,锥辊作旋转运动,同时随着环件直径的增长而后退。当环件外径达到目标尺寸时,轧制过程完成。与自由锻工艺相比,环件轧制工艺具有尺寸精度高、加工余量小、内部组织均匀致密、晶粒细小和生产效率高等优点[13-15]。

此外,在航空装备用 GH4169 合金方体类构件的研制阶段,若采用常规锻造成形工艺,由圆到方成 形遵循一定规律,故需要特定直径尺寸的棒料[16-17]。现实是往往存在缺少理想尺寸棒料的情况,带来研 发成本高和材料利用率偏低等问题。因此,本文将环形件精密轧制技术与自由锻造技术相结合,构件成 形的主要变形过程由自动化程度较高的精密轧制阶段完成,然后按尺寸要求锯切出需要的弧段,将弧段加热后进行小变形的锻造,最终整形成符合要求的 构件。该新工艺对构件所用棒材坯料的规格尺寸要求小,适合新品研制阶段缺少理想棒料的情况,在产 品研发中具有重要的实际意义。

1、试验材料与方法

1.1 试验材料

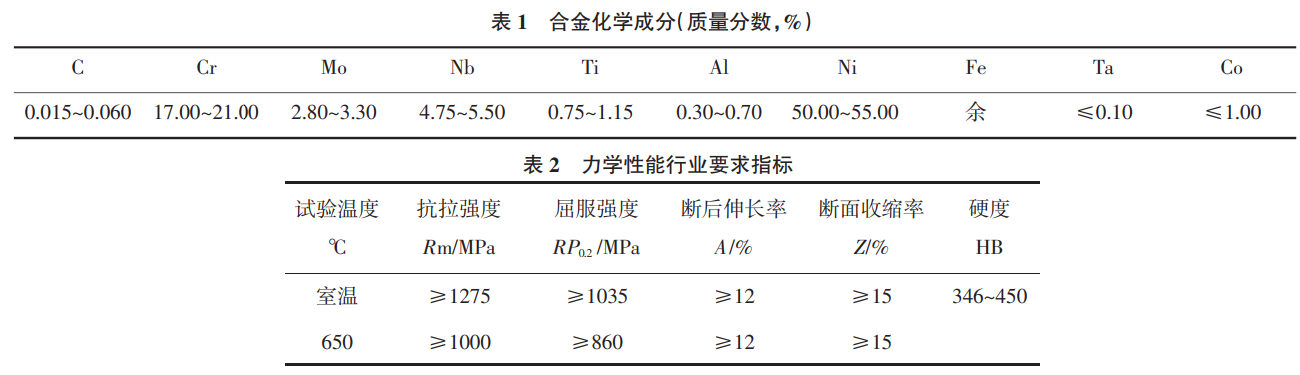

实验材料为国产直径 ø180mm 的 GH4169 合金锻棒,化学成分如表 1 所示,平均晶粒尺寸范围在37.8μm,边缘晶粒细于心部,Ni3Nb(δ 相)2-3 级。要求最终构件性能如表 2 所示。

1.2 试验方法

采用轧制工艺和弧段锻造工艺生产出尺寸合格的 GH4169 合金方体类锻件,按标准制度进行固溶、时效热处理。固溶温度(950~980)℃×1h,720℃×8h→620℃×8h 进行两次时效,然后检测金相组织和力学性能。金相样品采用 Kalling’s 2 号试剂腐蚀后用正置金相显微镜观察微观组织,拉伸试验在 AG-50KN电子拉力试验机设备进行。

2、成形工艺路线规划

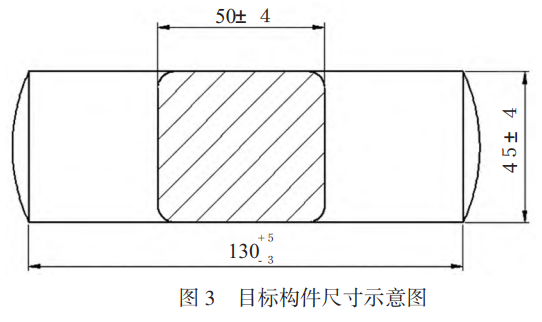

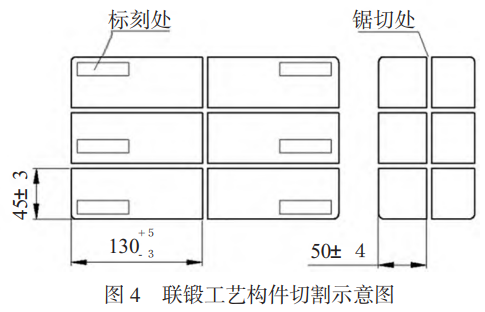

针对研制的 GH4169 合金目标方体类构件(见图 3 所示),尺寸规格为 130mm×50mm×45mm,根据圆形棒料热加工成型方体类锻件时的金属流动规律,需要采用 ø60mm ~ø80mm 直径规格的棒料,ø70mm 规格较佳。现场缺少该规格的棒料,仅有直径ø180mm 的 GH4169 合金棒料。采用大规格棒料成形小尺寸的方体类锻件,常规方法是对小尺寸锻件进行联锻,然后锯切或线切割出单个锻件。联锻工艺是加热料段后在 3t 自由锻锤上进行锻造成形,首先平躺放料整体压扁后进行拔长,实现由圆到方,不断拔长不断修整后获得最终尺寸。然后采用锯切或线切割方法进行切断获得最终产品,联锻工艺切割示意图见图 4。拔长时存在小变形区域,件与件之间、同一锻件不同部位其质量一致性较差。而且分割小锻件时加工面积大,生产周期较长且切割成本较高。

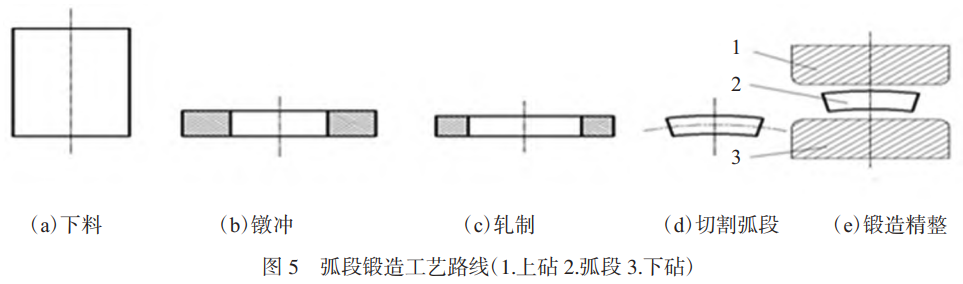

本文提出的大规格棒料成形小尺寸方体类构件的工艺路线为环轧制坯+圆环切断+锻造精整。加热料段后,首先在辗环机设备上轧制出一个精密的环形件,将环形件锯切出若干个弧段,然后加热弧段, 整形获得符合要求的最终产品。弧段锻造工艺的示意图如图 5 所示。

3、分析与讨论

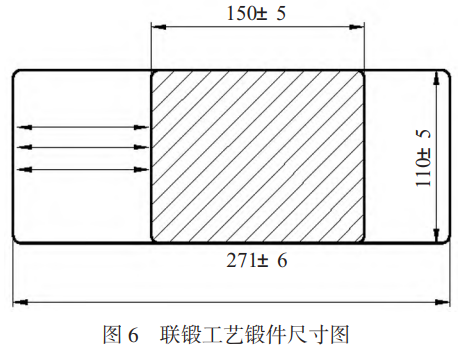

3.1 初始坯料分析

常规方案设计的联锻自由锻件,一锻件可作 12个零件。切口宽度按 5mm 计算,联锻件最小尺寸为265mm×145mm×105mm。按照 HB6587-92《锤上自由 锻件机械加工余量与尺寸公差》,查表公差 Δa=± 4mm,Δb=±5mm,考虑高温合金材料因素,余量和公差增加 20%。则长度公差带为 12mm,另两个尺寸公差带为 10mm。按上差一半算料,不计算烧损,则需要下 料 金 属 料 段 为 ø180mm ×185mm, 重 量 38.8kg(GH4169 合金密度为 8.24×103 kg/m3)。每个零件消耗 38.8kg/12=3.23kg。联锻锻件尺寸如图 6 所示。

弧段锻造工艺应用了环形件精密轧制技术,随着设备精度和过程控制能力的不断提高,ø1000mm以下热轧环件公差可控制到环件直径尺寸的±3%,椭圆度不大于 2mm,并且环件组织均匀。将环件切断出若干个弧段,加热后在锻压设备进行平整成形,最终获得尺寸精度较高的产品,宽度和厚度尺寸公差可以控制到±2mm。

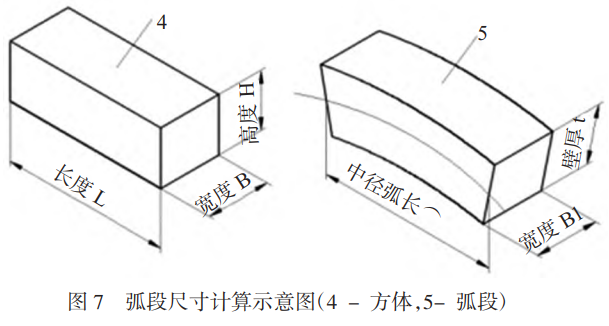

根据由弧段到锻件的转化关系,首先计算所需弧段尺寸,然后计算出所需金属体积,如图 7 所示。

弧段高度 B1≈宽度 B,取上差 55mm;弧段壁厚 t≈高度 H,取上差 50mm; 根据拔长前后金属体积相等原理,计算出弧段中径尺寸:

方块锻件金属体积:V1=B×H×L;

弧段金属体积:V2=B1×t×中径弧长⌒; 计算得出中径弧长⌒≈114mm;

弧长与半径的关系如下:⌒=R×2/n×π,一环件切 断出 16 个弧段,故 n=16; 计算得中径尺寸:R中 =114×8/3.14≈290mm;

环坯尺寸为:外径 D=2 ×R 中+t =2 ×290 +50 = 630mm,内径 d=2×R中 -t=2×290-50=530mm,高度 B1= 55mm。设计出环坯尺寸:ø630-2 +4×ø530-4 +2×55±2,公差带不超过 6mm,椭圆度不大于 2mm。所需环件重量为 44.24kg,每个锻件消耗金属 44.24kg/16= 2.77kg。

相比于常规联锻工艺生产的自由锻件,弧段锻造工艺每件可节约(3.23-2.77)kg/3.23kg=14.2%的耗材。

3.2 整形过程的模拟仿真与分析

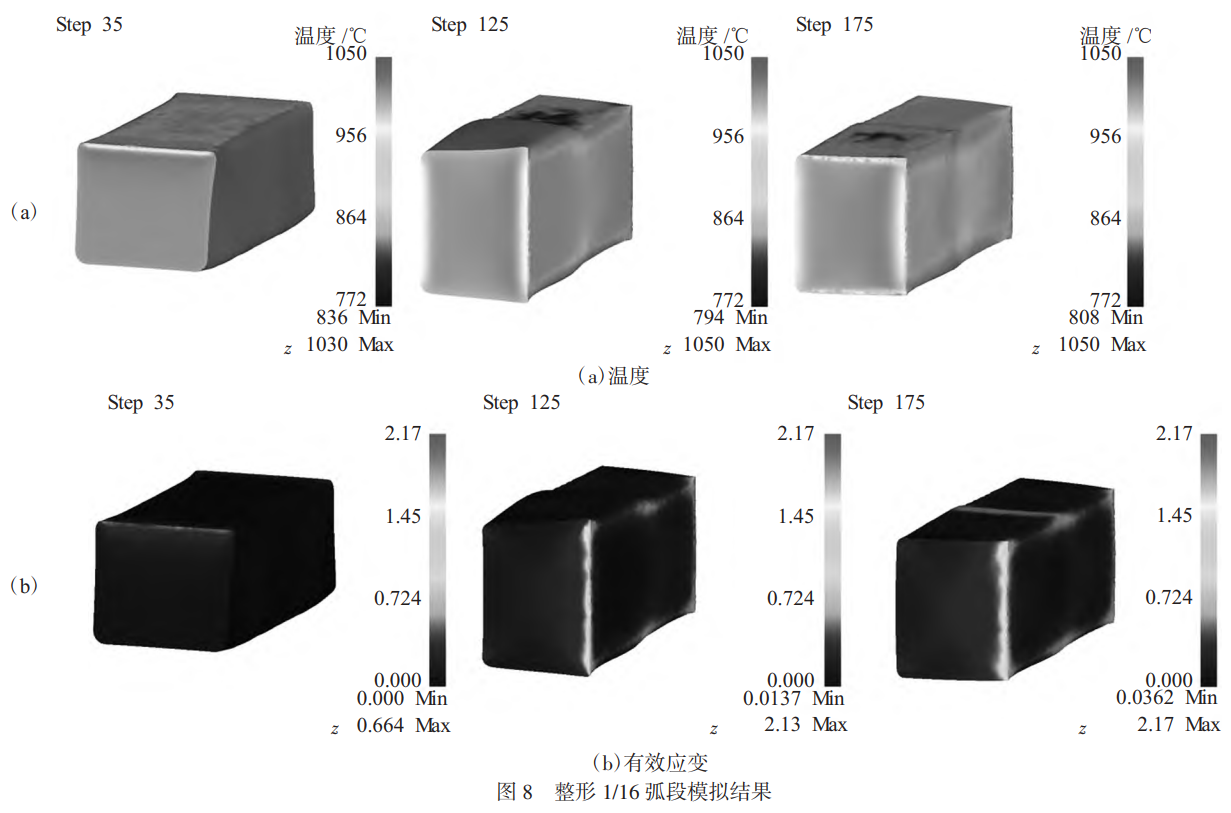

采用 UG7.5 软件建模上砧和下砧,设置为刚体,预热温度 150℃。坯料采用环坯(尺寸:ø630-2 +4mm× ø530-4 +2mm×55±2mm)的 1/16 弧段,设置为塑性体, 加热温度 1000℃,材料来自 DEFORM 软件自带的材料库中的 IN718 合金。对坯料进行四面体网格划分,生成 59800 个单元体,最小边长尺寸 1.14mm。为简化运算,上砧运动速度恒定,设定为 1000mm/sec,坯料和模具之间无润滑,设置摩擦系数 0.5,热传导系 数设为 5 N/sec/mm/℃[18-19]。上模向-Z 方向运动,控制上模和下模之间停止距离为 42mm,共运行 68 步,每步行程 0.2mm。然后 将变形后的坯料绕+Y 轴方向旋转 90°,经历进给量56mm 和 70mm 的两次拔长变形,控制上模和下模之间停止距离为 53mm。整个模拟过程的温度场、应变 场和 1/2 长度横截面的变形云图如图 8 所示。从模拟结果可以看出,大部分区域的停锻温度大于 910℃,GH4169 合金构件可以全部完成动态再结晶。横截面变形基本均匀,(εmax- εmin)/ε 平均≈0.45,不存在严重的变形死区和未锻透区域。

3.3 实验试制

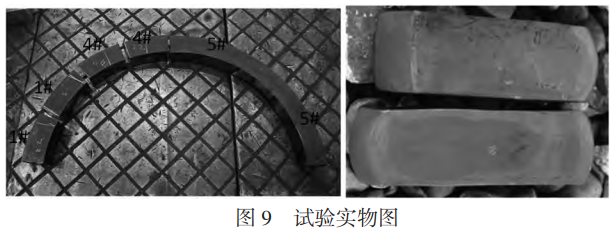

将工艺要求的料段放置于电阻炉的有效加热区,加热至(1020±10)℃,保温一定时间后镦粗、冲孔并轧制,按 ø630-2 +4mm×ø530-4 +2mm×55±2mm 目标尺 寸制备环坯。实测三处的环坯高度尺寸(单位:mm)分别为 57、56.5 和 56.3,实测三处的壁厚尺寸(单位:mm)分别为 55、54.7 和 55.2,内孔 ø528mm~ø530mm。均匀锯切弧段 16 份,将弧段加热至(1000±10)℃,保温一定时间后在 3t 自由锻锤进行成形[20-22]。

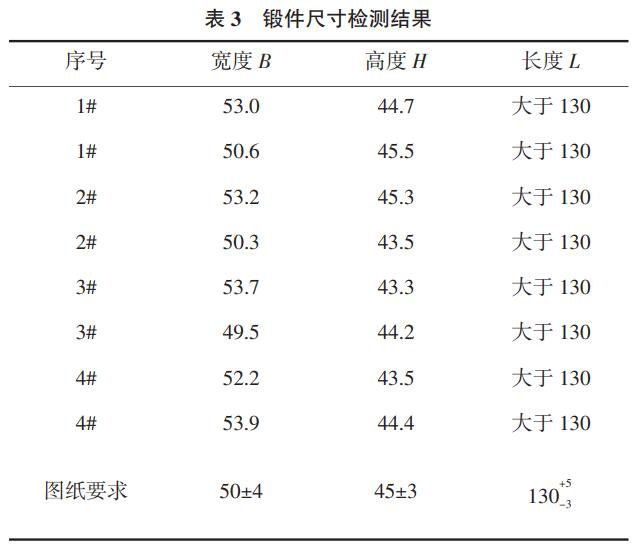

采用 3t 电液锤进行拔长,因弧段两端头存在尖棱边,为防止折叠缺陷的产生,锻造时将内圆弧面朝上,满压将弧段整平,然后逐次进给精整宽度和厚度尺寸。环坯锯切和最终锻件实物如图 9 所示。测量产 品的宽度和高度尺寸,均满足尺寸要求,最大宽度与最小宽度尺寸相差 4.2mm,最大高度与最小高度尺 寸相差 2.2mm,见表 3。

3.4 成形构件微观组织和力学性能分析

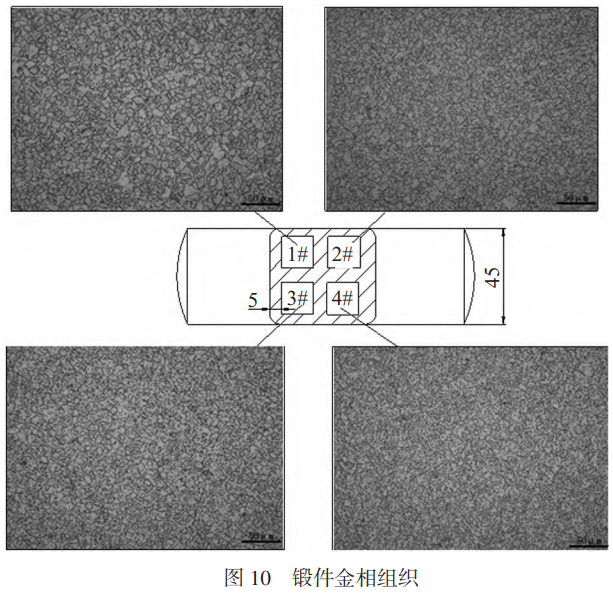

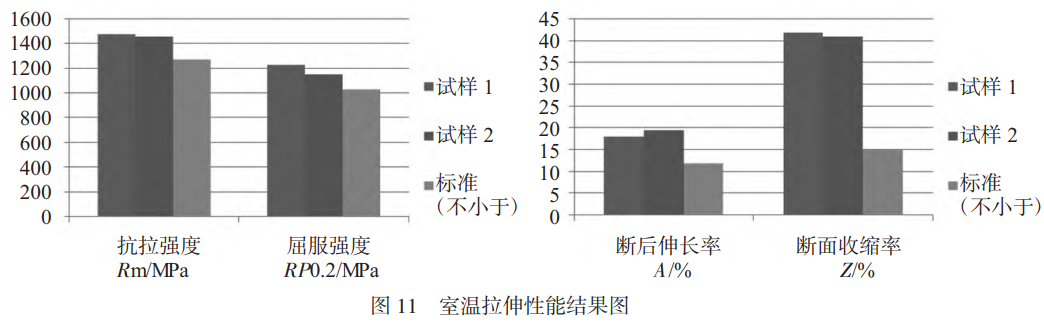

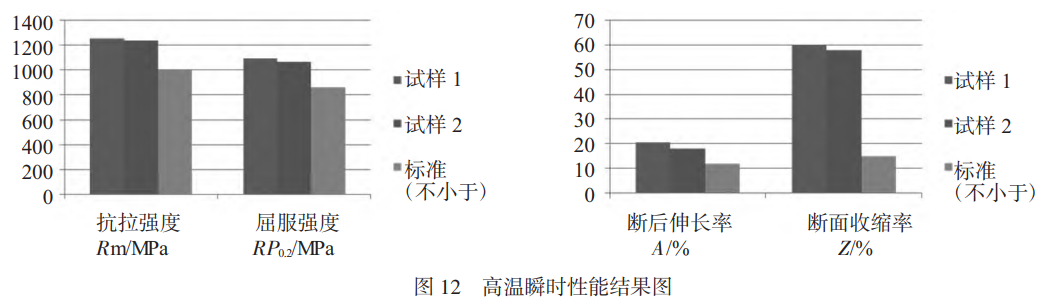

检查锻件内部不同位置处的金相组织,见图10a~d 平均晶粒尺寸分别为 9.4μm,5.6μm,7.9μm 和5.6μm。可见均为完全再结晶的细晶组织,组织均匀,平均晶粒尺寸小于 11.2μm。碳化物、碳-氮化物均未超过标准图谱,且未见 Laves 相。沿锻件长度方向切取纵向力学试样(室温拉伸 2 支、高温瞬时拉伸 2支),力学性能检测结果见图 11 和图 12,室温和高温拉伸结果均高于标准要求,强度指标富裕 100MP~ 200MPa,室温断面收缩率 40%左右,高温断面收缩率接近 60%。

联锻工艺的平均晶粒尺寸 26.7μm,个别平均晶 粒尺寸 63.5μm,晶内存在大量的孪晶,动态再结晶不完全,Ni3Nb(δ 相)为 3 级。与弧段锻造工艺相比, 联锻工艺获得的组织粗大且存在混晶。这与锻件尺 寸较大,从厚度和宽度方向进行拔长时,变形不均匀且锻透性差有关。

4、结论

(1)本文提供了一种大规格棒料成型小尺寸方体类构件的方法,即环轧制坯+圆环切断+锻造精整。该工艺对棒材直径规格要求小,尤其适合新品研发阶段原材料规格不完备、缺少小规格棒料的境况。

(2)弧段锻造工艺的环坯公差 6mm、最终锻件产 品高度和宽度公差 4mm。与将联锻工艺的最大公差12mm 相比,尺寸精度得到提高,并且单件原材料消耗由 3.23kg 减少到 2.77kg,平均每件节约 14.2%耗材,提高了材料利用率。

(3)弧段锻造工艺所生产的锻件组织均匀,为完全再结晶的细晶组织,平均晶粒尺寸小于 11.2μm。其力学性能可满足标准要求,指标结果富裕 100~ 200MPa。

参考文献:

[1] 中国机械工程学会塑性工程分会. 锻压手册[M].第 1 卷锻造. 第3 版修订本.北京:机械工业出版社,2013:122-134.

Plastic Engineering Branch of the Chinese Society of Mechani-calEngineering Forging Handbook Volume 1 Forging[M].Revision 3. Beijing : China Machine Press ,2013:122-134.

[2] 吕 炎,等.锻压成形理论与工艺[M].第一版. 北京:机械工业出版社,1991:132-143.

LV Yan, et al. Forging Forming Theory and Technology[M].1st Edition.Beijing: China Machine Press ,1991:132-143.

[3] 闫 洪. 锻造工艺与模具设计[M]. 北京:机械工业出版社,2011: 50-60.

YAN Hong. Forging Technology and Mold Design [M].Beijing: China Machine Press ,2011: 50-60.

[4] 中国航空材料手册编辑委员会. 中国航空材料手册[M].第 2 卷变形高温合金铸造高温合金.第 2 版.北京:中国标准出版社,2002.

Editorial Committee of China Aeronautical Materials Handbook. China aeronautical materials handbook, Volume 2: Deformation superalloys & casting superalloys [M].2nd Edition. Beijing: Chi-na Standards Press ,2002.

[5] 庄景云,杜金辉,邓 群,等.变形高温合金 GH4169[M].第 1 版.北京:冶金工业出版社,2006.

ZHUANG Jingyun, DU Jinhui, DENG Qun, et al. Wrought su-peralloy GH4169 [M].1st Edition Beijing: Metallurgical Industry Press ,2006.

[6] 齐 欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程,2012, (8):92-100.

QI Huan. Review of INCONEL 718 alloy: Its history, properties, processing and developing substitutes[J].Journal of Materials En-gineering,2012,(8):92-100.

[7] 王建国.GH4169 合金锻件组织形成机制与热加工工艺窗口[D].西安:西北工业大学,2018.

WANG Jianguo. Microstructure formation mechanisms and hot processing windows of GH4169 alloy forgings [D]. XianNorth-western Polytechnical University, 2018.

[8] 李志强,张 宁,王宝雨,等. GH4169 合金热变形微观组织演变模型[J]. 塑性工程学报,2014, 21(5):100-103.

LI Zhiqiang, ZHANG Ning, WANG Baoyu, et al. Microstruc-ture model of GH4169 alloy during hot forming [J].Journalof Plasticity Engineering, 2014,21(5):100-103.

[9] 姚彦军,叶 宁. 锻造参数对 GH4169 叶片成形及组织的影响[J]. 锻造与冲压, 2022,(23):30-38.

YAO Yanjun, YE Ning. The Effect of Forging Parameters on the Forming and Microstructure of GH4169 Blades [J]. Forging & Stamping, 2022,(23):30-38.

[10] 王建国,汪 波,刘 东,等.GH4169 合金加热过程中 δ 相形态和晶粒尺寸的演化规律 [J]. 热加工工艺,2013, 42 (24):114- 116,120.

WANG Jianguo, WANG Bo, LIU Dong, et al. Evolution of δphase morphology and grain size in GH4169 alloy during pre-heating[J]. HotWorking Technology, 2013,42(24):114-116,120.

[11] 刘公雨.GH4169 合金热变形工艺优化及微观组织模拟 [D]. 沈 阳:东北大学,2015. LIU Gongyu. Optimization of hot deforming process and simu-lation of microstructure for GH4169 alloy [D]. Shenyang:North-eastern University,2015.

[12] 许 磊,雷旭升. GH4169 高温合金材料的力学性能实验研究[J]. 机械制造,2021:32-34

XU Lei , LEI Xusheng. Experimental study on mechanical properties of GH4169 superalloy [J]. Machinery,2021:32-34.

[13] 华 林,黄兴高,朱春东.环件轧制理论和技术[M].第一版. 北京:机械工业出版社,2001.

HUA Lin. HUANG Xinggao, ZHU Chundong. Theory and technology of ring rolling [M].1st Edition.Beijing: China Ma -chine Press ,2001.

[14] 王 涛. 径-轴向辗环轴向轧制力能参数研究[D]. 济南:济南大学,2015.

WANG Tao. Study on axial force and axial torque in radialaxial ring rolling process [D].Jinan University of Jinan,2015.

[15] 孙琦昊. 异形环锻件的锻造工艺及模具优化设计 [D]. 镇江:江苏大学,2012.

SUN Qihao. Forging process and die optimization design of special ring forgings [D]. Zhenjiang: Jiangxu University, 2012.

[16] 洪慎章,李名尧. 锻造实用数据速查手册[M].第 1 版. 北京:机械工业出版社,2007: 116-117.

HONG Shenzhang, LI Mingyao. Quick Reference Manual for Practical Forging Data [M]. 1st Edition.Beijing: China Machine Press,2007: 116-117.

[17] 王德拥,王 迪. 关于锻造展宽的计算 [J]. 金属加工, 2010,(7): 51-54.

WANG Deyong, WANG Di. Calculation of Forging Broadening [J]. Metal Forming, 2010,(7): 51-54.

[18] 陈 文,崔振山. 拔长过程有限元模拟的新方法[J]. 机械工程学报, 2010, 46(10):40-46.

CHEN Wen, CUI Zhenshan. New method for finite element simulation of stretch forming [J]. Journal of Mechanical Engi-neering, 2010,46(10):40-46.

[19] 胡建军, 李小平. DEFORM-3D 塑性成形 CAE 应用教程 [M].北京:北京大学出版社,2011.

HU Jianjun, LI Xiaoping. DEFORM-3DApplication Tutorial of Plastic Forming CAE[M].Beijing: Peking University Press, 2011.

[20] 黄 海. GH4169 晶粒长大机理及在热成形加热过程中的应用[D]. 武汉:武汉理工大学, 2020.

HUANG Hai. Research on GH4169 grain growth mechanism and its application in heating process of hot forging[D].Wuhan: Wuhan University of Technology, 2020.

[21] 王 清,罗鸿飞,佟 健,等. 2m 级大尺寸高温合金机匣精密成 形工艺研究[J]. 精密成形工程, 2021, 13(1): 121-126.

WANG Qing, LUO Hongfei, TONG Jian, et al. Precision form-ing technology for superalloy casing with 2- meter diameter[J]. Journal of Netshape Forming Engineering, 2021,13(1):121-126.

[22] 叶俊青,邹善垚,李 明,等. GH4169 合金环件精密轧制[J]. 兵器装备工程学报, 2018, 39(3):165-168,186.

YE Junqing, ZOU Shanyao, LI Ming, et al. Precision rolling of GH4169 profiled ring forgings [J]. Journal of Ordnance Equip-ment Engineering,2018(3):165-168,186.

无相关信息