TB6钛合金是一种高强、高韧,并具有优良热加工性的近β型钛合金,因其优良的综合性能而受到各国学者的关注。TB6 钛合金的比强度高,能有效减轻结构件重量,在飞机机身、机翼和起落架结构中使用该合金代替同等强度的 30CrM nSiA 结构钢,可减轻重量约40% ,用TB6钛合金代替TC4可减轻结构重量约 20% ,因此对于飞机制造业来说,该合金具有广泛的应用空间[1] 。

表面粗糙度和表面形貌是描述和评价构件表面质量的重要特征。其优劣对构件的耐磨性能、疲劳性能、应力腐蚀性能等具有重要的决定作用[2] 。由断裂力学可知,表面粗糙度值愈大、表面的沟痕愈深、纹底半径愈小、应力集中愈严重,抗疲劳破坏的能力就愈差。因此表面粗糙度增大,会降低零件的疲劳强度,这种现象对高强度合金材料更为突出[3] 。因此在进行高强度合金材料的加工中,必须注重对表面粗糙度和表面形貌的控制。而高速加工技术是保障构件表面粗糙度和表面形貌的重要加工技术之一。

目前国内外对钛合金高速切削的表面完整性进行着积极研究。I.S.Jawahir等[4] 对材料去除过程中的表面完整性特征研究的最新进展进行了综述性报道。J.Sun等[5] 针对TC4研究了端铣加工的表面粗糙度,其研究参数范围内铣削表面呈各向异性,表面粗糙度值从 0.6μm变化到 1.0μm,表面粗糙度值随进给和轴向切深增大而升高,而随着切削速度的增大略微减小,但变化范围较小。G .A .Ibrahim 等[6] 研究了铣削速度在 55~95 m /m in之间TC4在干切削条件下的表面完整性,研究表明表面粗糙度都在 1~4μm之间。Elm agrabi等[7] 研究了铣削速度为 77.5 m /min时涂层硬质合金刀具加工TC4的表面粗糙度,研究表明:进给速度越大表面粗糙度越大,当每齿进给量为 0.1mm/z时,表面粗糙度在 0.2~0.4μm之间。A.L.M antle等[8] 对高速铣削 γ -TiAl合金表面完整性进行了研究,其表面粗糙度都低于 1.5μm。C.H .Che-H arona 等[9 - 10] 对高速铣削和车削TC4从表面粗糙度、残余应力、微观组织和显微硬度等几方面进行了系统研究。Rao等[11] 基于单因素试验方法研究高速铣削时,高主轴转速可获得的表面粗糙度都在 0.4μm以下。史兴宽等[12] 进行了高速切削条件和常规切削条件下TC4的对比切削试验,结果表明高速铣削在提高制造效率和改善表面质量上都是有益的。杜随更、杨振朝等 [13- 14] 研究发现,在平底刀铣削TC4时 , 当主轴转速由 3000r/m in增大到 10000r/min时 , 表面质量越来越好。

尽管在钛合金高速铣削方面国内外学者已做了大量研究,但现有研究往往局限于工艺参数对表面粗糙度的研究,关于三维表面形貌的研究还很少。本文以航空结构件常用的TB6钛合金为对象,通过高速端面铣削正交试验,研究高速铣削参数对表面粗糙度和三维表面形貌的影响,为TB6航空结构件高速铣削提供参数选择的依据和方法。

1、TB6 钛合金高速铣削试验

1.1 试验材料

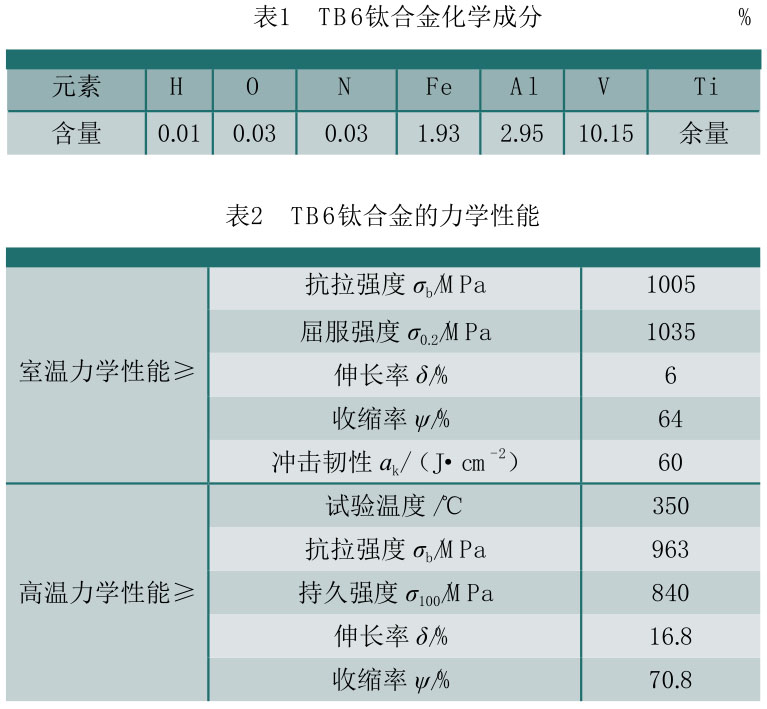

试验材料为TB6合金,属于高强高韧β型钛合金,主要化学成分如表 1 所示。其室温和高温力学性能如表 2 所示。

1.2 试验方案

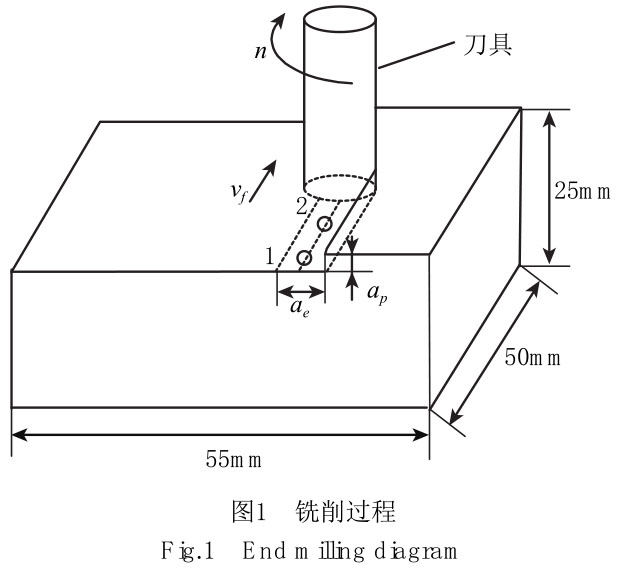

TB6钛 合 金 高 速 铣 削 试 样 尺 寸 设 计 为55mm×50mm×25mm。所有铣削试验都在 V M C-850三坐标立式数控铣床上进行,机床功率为 22kW ,主轴转速范围为 0~8000r/m in。根据机床和试件材料,选择四齿硬质合金立铣刀,无涂层,刀具直径为 10mm,前角6°,后角 12°,螺旋角 30°。铣削方式为端铣,顺铣;冷却方式为乳化液。铣削过程如图 1 所示。

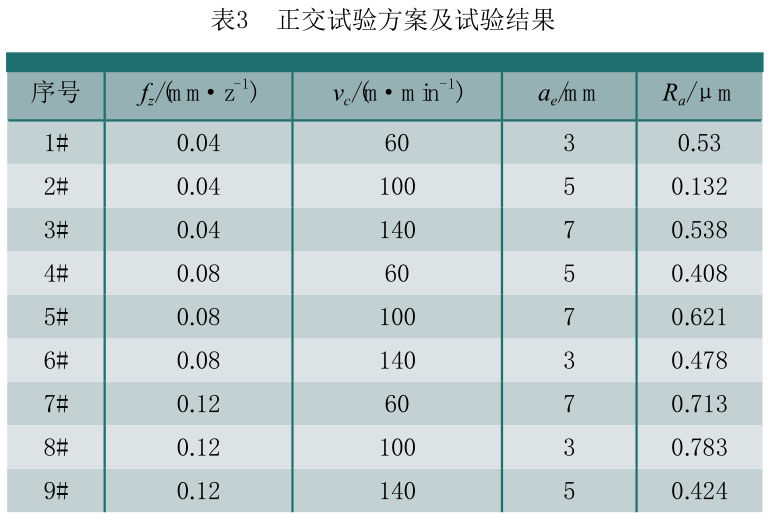

为研究TB6钛合金端铣加工参数对表面粗糙度及三维表面形貌的影响,采用三因素三水平正交试验。根据生产经验及试验条件,选定影响表面粗糙度的主要3 个铣削因素为铣削速度 v c 、每齿进给量 f z 和铣削宽度a e 。其中铣削深度 a p 均固定为 0.2mm。正交试验方案及结果如表 3 所示。

1.3 表面粗糙度与表面形貌测试

加工后的表面粗糙度和表面形貌用三维光学表面形貌测试仪 V eeco测量。在铣削面沿进给方向,等距选取 5 个点,如图 1 中的 1 点、2 点到第 5 点,测量每点表面粗糙度 R a 值并求取平均值,最后 R a 的测试结果见表3。测量时放大倍数为 10 倍,测量分辨率为 736×480,测量点取样大小为 830.22nm ×830.22nm 。

2、试验结果与讨论

2.1 表面粗糙度分析

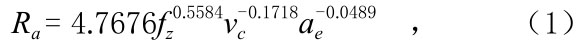

对表 3 所示的正交试验中测得的表面粗糙度数据,应用多元线性回归分析方法建立TB6高速端面铣削时的表面粗糙度的经验公式:

由该公式可看出,每齿进给量对 R a 的影响最为显著,而铣削速度次之,铣削宽度最小。

采用直观分析法建立工艺参数对表面粗糙度的影响曲线如图 2 所示。图 2(a)为高速铣削速度对表面粗糙度的影响规律曲线。当切削速度在 60~140m /min范围变化时,平均表面粗糙度 R a 可控制在 0.6μm以下,而且随着铣削速度的增加,表面粗糙度有减小的趋势,其粗糙度值从 0.55μm变化到 0.48μm以内。其原因是铣削速度对积屑瘤和鳞刺的影响非常显著,铣削速度较低时,由于铣削力大和铣削温度高,很容易产生鳞刺和形成积屑瘤,粗糙度也大;随着铣削速度的升高,铣削温度会随之升高而导致材料软化易切削,虽然铣削力也会有所降低,但是铣削过程非常锋利,鳞刺和积屑瘤都不易产生,表面粗糙度会减小。

图 2(b)为每齿进给量对表面粗糙度的影响规律。

从几何因素中可知,减小进给量可降低残留面积的高度,同时也可以降低积屑瘤和鳞刺的高度,因而减小进给量可以使表面粗糙度值减小。但进给量减小到一定值时,如果再减小,塑性变形渐渐占主导地位,粗糙度值不会明显下降。所以,在高速铣削加工中尽可能采用较小的每齿进给量。由图 2(b)可知,当每齿进给量从0.04mm/z 变化到 0.12mm/z 时,表面粗糙度越来越大,从0.4μm变化到 0.64μm,其变化开始较平缓,在每齿进给量为 0.08mm/z之后变化有所加剧。

图 2(c)为铣削宽度对表面粗糙度的影响规律。

可以看出,端铣加工时随着铣削宽度的增大,表面粗糙度呈先减小后增大的趋势,这主要是由于在铣削宽度增大到一定值时,随着铣削宽度的继续增大会使铣削力和铣削温度增大,容易产生鳞刺和形成积屑瘤,对表面粗糙度会带来不利的影响。在试验研究的高速切削参数范围内,当铣削宽度从 3mm变化到 5mm时,表面粗糙度从 0.597μm下降到 0.321μm;当铣削宽度从 5m m变化到 7mm时,表面粗糙度从 0.321μm急剧增大到0.624μm。

2.2 高速铣削三维表面形貌分析

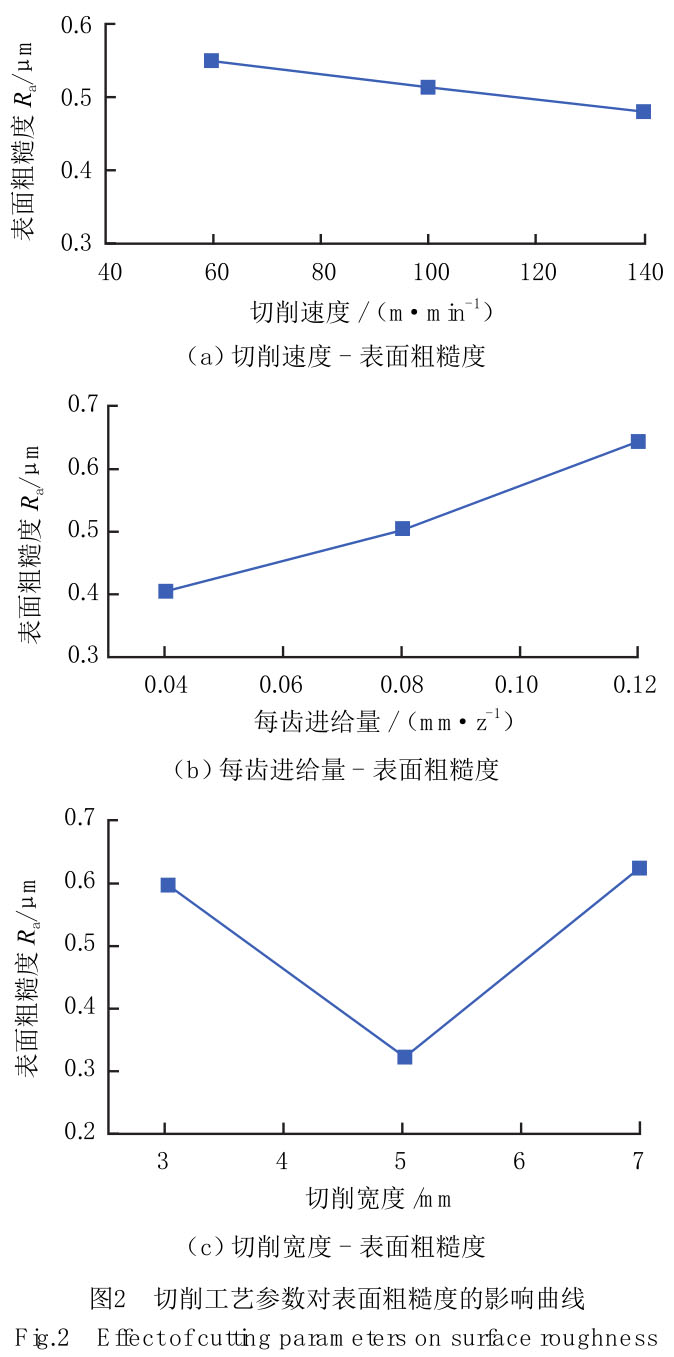

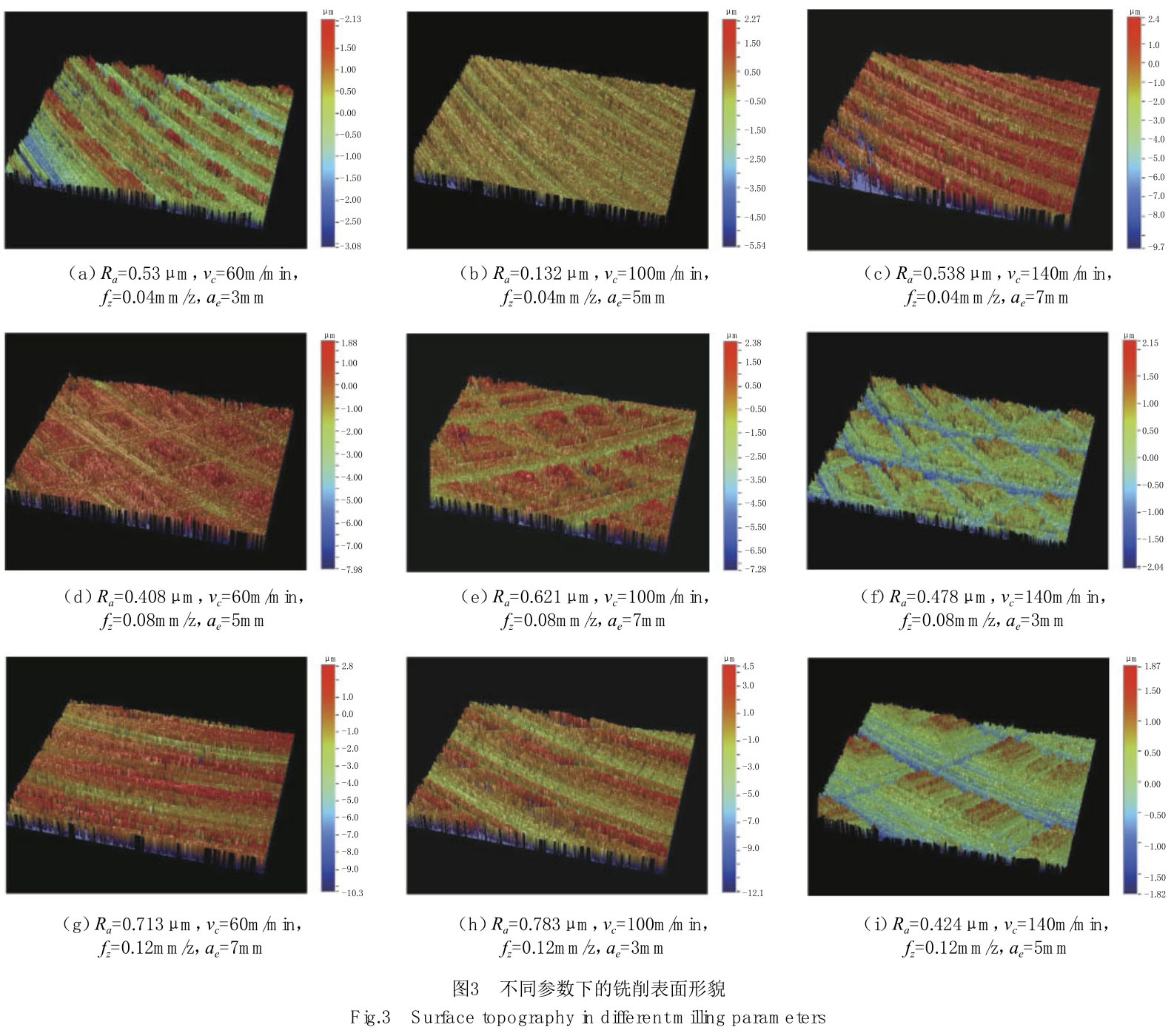

图 3(a)~ 图 3(i)为正交铣削试验中 1#~9# 件的表面形貌测试结果。发现所有铣削表面都存在沿铣削方向的加工纹理,呈现一高一低的阶梯状。铣削后工件表面产生波纹状的表面纹理,它是铣刀与工件相对移动后最终形成的表面形貌,清晰地反映出了铣刀切削刃的运动轨迹。

图 3(a)~ 图 3(i)中,均有沿刀具进给方向均匀间隔突起的棱脊,每条均匀间隔突起的棱脊沿刀具进给运动方向位移量等于铣削参数中的每齿进给量。在均匀间隔突起的棱脊之间分布有沿切削运动方向的细小沟槽。这种沟槽一方面是刀具表面上硬质点对工件加工表面的犁耕,另一方面是刀具磨损表面上粗糙沟槽在工件加工表面上的复制。在图 3(i)中,可以看到明显的交叉纹理,分析其原因是采用了较大的每齿进给量0.12mm/z,和较大的切削速度 140m /m in。在图 3(b)中,可看出加工纹理比较均匀,切削表面微观形态没有明显划伤,粗糙度值也为本次试验最小,约为 0.132μm,其原因是采用了较大的切削速度 100m /min和小的每齿进给量 0.04mm/z。

试验还发现铣削速度和每齿进给量的配比组合会影响表面形貌,而铣削宽度对表面形貌影响难以获得有效规律。其中,图 3(a)、图 3(b)、图 3(c)中的表面形貌均为均匀流线状,粗糙度均在 0.6μm以内,由其对应的参数可知:无论铣削速度、铣削宽度在试验范围的取值如何,只要每齿进给量为 0.04mm/z,表面形貌呈均匀流线状,表面粗糙度可保持在 0.132~0.538μm之间。

而当每齿进给量为 0.08mm/z时,随着铣削速度的增加,表面的交叉织网状形貌由稀疏(图 3(d)、图 3(e))向紧密(图 3(f))变化。当每齿进给量为 0.12mm/z时,随着铣削速度的增加,表面由无交叉均匀流线状形貌(图3(g))向交叉织网状(图 3(h)、图 3(i))变化,均匀间隔突起的棱脊的间距越来越大,其由密集向稀疏变化,这是由于铣削时铣刀前一齿与后一齿之间会有残留高度,而当 f z 保持一致,铣削速度高时,进给速度也很快,使得这些突起的棱脊在进给方向的位移量增大。这种现象 f z 越大越明显,如图 3(g)、图 3(h)、图 3(i)所示,f z 越小越不明显,如图 3(a)、图 3(b)、图 3(c)所示。

由于每条均匀间隔突起的棱脊沿刀具进给运动方向位移量等于铣削参数中的每齿进给量,所以无论铣削速度和铣削宽度取何值,随着每齿进给量的增加,均匀间隔突起的棱脊的间距都将越来越大,如图 3(b)、图 3(f)、图 3(i)所示。

3、结论

通过TB6钛合金铣削参数对表面粗糙度影响的研究,可以得出以下结论:

(1)TB6 高速端铣加工时,在研究的参数变化范围内,表面粗糙度对每齿进给量变化最为敏感 , 对铣削速度的变化敏感次之,对铣削宽度变化最不敏感。

(2)铣削速度优选范围为 100~140m /m in,每齿进给量优选范围为 0.04~0.08mm/z,可保障表面粗糙度在0.7μm以内。

(3)铣削速度和每齿进给量配比组合影响表面形貌的形成,只要每齿进给量为 0.04mm/z,表面粗糙度可保持在 0.132~0.538μm之间,其三维表面形貌均呈无交叉均匀流线状。

参 考 文 献

[1] 王美娇,孟祥军,廖志谦,等 .Ti-1023 合金的研究现状 .材料开发与应用,2009,24(5): 66 - 69.

[2] 高玉魁,殷源发,李向斌 .表面完整性对马氏体不锈钢疲劳性能的影响 .金属热处理 , 2002,27(8):30 - 32.

[3] 张东初,裴旭明 . 加工工艺对表面粗糙度及疲劳寿命的影响 .中国机械工程,2003,14(16):1374 - 1377.

[4] Jawahir I S, Brinksm eier E, M ' Saoubi R , et al. Surface integrity in m aterial rem oval processes: recent advances. CIRP Annals-M anufacturing Technology, 2011, 60: 603 - 626.

[5] Sun J, Guo Y B. A com prehensive experim ental study on surface integrity by end m illing Ti-6A l-4V . Journal of M aterials Processing Technology, 2009, 209: 4036 - 4042.

[6] AIbrahim G A, H aron C H C, Ghani J A, et al. The effect of dry machining on surface integrity of titanium alloy Ti-6Al-4V ELI. Journal of Applied Sciences, 2009, 9(1):121 - 127.

[7] Elm agrabi N, H assan C C, Jaharah A, et al. H igh speed m illing of Ti-6Al-4V using coated carbide tools. European Journal of Scientific Research. 2008, 22(2): 153 - 162.

[8] M antle A L, Aspinwall D K. Surface integrity of a high-speed m illed gamma titanium alum inide. Journal of M aterials Processing Technology, 2004, 118(1-3): 143 - 150.

[9] Che-H aron C H , Jawaid A . The effect of machining on surface integrity of titanium alloy Ti-6Al-4V. Journal of M aterials Processing Technology, 2005,166:188 - 192.

[10] Che-H aron C H . Tool life and surface integrity in turning titanium alloy. Journal of M aterials Processing Technology. 2001, 118: 231 - 237.

[11] Rao B. M odeling and analysis of high speed m achining of aerospace alloys [D ]. Indiana: Purdue University, 2004.

[12] 史兴宽,杨巧凤,蔡伟,等 . 钛合金TC4高速铣削表面完整性研究 . 航空制造技术, 2001(1):30 -31,36 .

[13] 杜随更,吕超,任军学 ,等 . 钛合金高速铣削表面形貌及表层组织研究 .航空学报,2008,29(16):1710 - 1715.

[14] 杨振朝,张定华,姚倡锋,等 .TC11 钛合金插铣加工铣削力影响参数的灵敏度分析 . 航空学报,2009,3(9):1776 - 1781.

无相关信息