近 α 型高温钛合金具有优于高温合金和钢的比强度以及优良的高温性能,是航空航天制造领域的重要 高温结构材料,可用于制造服役温度高达600℃的零部件 [1~4] 。Ti60钛合金是我国自主研发的一种600℃ 高温钛合金,其棒材、锻件和板材的生产已具备工业化批量供货能力 [5~12] 。

钛合金具有对称性较低的密排六方结构,容易启动的滑移系有限,在轧制过程中晶粒趋于形成相近的取 向,即容易形成织构。钛合金板材中最常见的两类织构是晶体学 c 轴集中于板材横向(Trans-verse Direction,TD方向)的T型织构和和{0001}基面接近平行于板面的B型织构 [13] 。目前针对钛合金板材织构 的研究,主要集中在纯钛和Ti-6Al-4V合金。Williams D.N.等 [14] 研究了纯钛的轧制织构,认为冷轧织构 的形成是滑移变形和 {112 - 2} 孪晶共同作用的结果;对于热轧的Ti-6Al-4V合金,在不同温度下轧制形成 的织构类型有较大的差异,随着轧制温度的升高{0001}晶面逐渐偏向板材横向,即形成T型织构 [15] 。 Frederick等研究发现,换向轧制形成稳定的B型织构 [16] 。织构的存在,使材料的腐蚀性能 [17] 、超声 波传导速率 [18] 等物理化学性能和各项力学性能 [18, 19]表现出明显的各向异性。这方面的研究主要集 中在常用的Ti-6Al-4V合金。T型织构较强的板材横向表现出较高的屈服强度、弯曲强度以及较高的疲劳寿命 ,但是拉伸和弯曲塑性较低 [20, 21] ;由于疲劳裂纹扩展时倾向于沿[10 1ˉ 0]晶向,与轧制方向呈不同 夹角的试样中疲劳裂纹与加载轴的角度也不同 [22] ;织构还导致板材不同方向上的断裂韧性出现差异,当 柱面<a>滑移{10 1ˉ 0}<11 2 ˉ 0>和锥面<a+c>滑移{11 2ˉ 2}<11 2 ˉ 3>与 平面应变状态下的最大剪应力平面平行时, K 1c 值较高 [23] 。这表明,织构对钛合金的各项性能有重要 的影响,是钛合金生产和实际应用中不可忽视的因素。

但是目前使用温度在500℃及其以上的高温钛合金主要是近 α 型钛合金,如俄罗斯的 BT25y(550℃)、 美国的Ti6242(520℃)和Ti1100(600℃)、英国的 IMI834(600℃)及中国的 Ti55(550℃)和 Ti60(600℃)等。 这类合金与纯钛和Ti-6Al-4V合金都有较为明显的差别:与纯钛相比,由于其Al当量较高,在变形过程中没 有明显的孪晶变形;与Ti-6Al-4V合金相比,由于 β 稳定元素含量非常低,主要在高温下轧制成形,随着 轧制工艺尤其是温度的变化变形织构和转变织构的相对比例变化更大,对组织和性能的影响较为复杂。目前 针对近 α 型高温钛合金板材织构的相关研究工作,文献报道比较少 [24] 。由于高温钛合金板材主要用于 制造先进航空发动机和超高声速飞行器的高温承力结构,其组织和性能的均匀性对零件的使役性能有重要的 影响。为了保证高温钛合金板材质量,有必要对其显微组织、织构类型及其与力学性能的关系开展深入的研 究。本文研究不同热处理条件下的强T型织构Ti60钛合金板材的显微组织、织构类型演化规律和力学性能, 以明确其力学性能与显微组织和织构的内在联系。

1、 实验方法

实验用Ti60合金的名义成分为Ti-5.7Al-4.0Sn-3.5Zr-0.9Mo-0.4Nb-1.0Ta-0.4Si(%,质量分数)。合金 经二次真空自耗熔炼,用金相法测得的 β 转变温度为1040˚C。铸锭制成板坯后,在 β 单相区轧制减薄至 厚度 20 mm,然后在 1030℃沿同一方向轧制为5 mm厚板材。

采用700℃/5h/AC、980℃/2h/AC、1030℃/2h/AC和1050℃/15 min/AC四种工艺对板材进行热处理,分别 对应 α 单相区、低两相区、高两相区和 β 单相区,对应编号分别为HT- α 、HT- αβ L、HT- αβ H 和HT- β 。对轧态和四种热处理态的板材均进行显微组织和织构分析,观察位置均为板面(R-T 面)1/2 厚 度处。试样表面经预磨、精磨、抛光后使用体积比为HF:HNO 3 :H 2 O=1:1:50 的金相腐蚀剂腐蚀,用 Axio-vert 200MAT金相显微镜观察显微组织,用D8 Dis-cover X射线衍射仪检测分析板材织构。由于Ti60合 金在室温下仅残留极少量 β 相,因而只测定 α 相{0002}、{10 1ˉ 0}和{10 1 ˉ 1}晶面的不完全极图 ,再归一化得到全极图。沿板材TD和RD方向分别取样,加工标距段直径为3 mm、长度15 mm的拉伸试样,研 究板材的各向异性。拉伸试验在Zwick Z050电子拉伸机上进行,加载速率为150 MPa/min。

使用带有Oxford EBSD探头的ZEISS MERLINCompact场发射扫描电镜采集板材EBSD数据,使用Channel 5 软件分析数据。将试样表面用2000#水磨砂纸打磨平整后使用50 nm SiO 2 乳浊液抛光,随后用金相腐蚀剂 进行深度腐蚀,再重复抛光后用离子刻蚀方法去除表面应力。

2、 实验结果

2.1 显微组织随热处理温度的变化规律

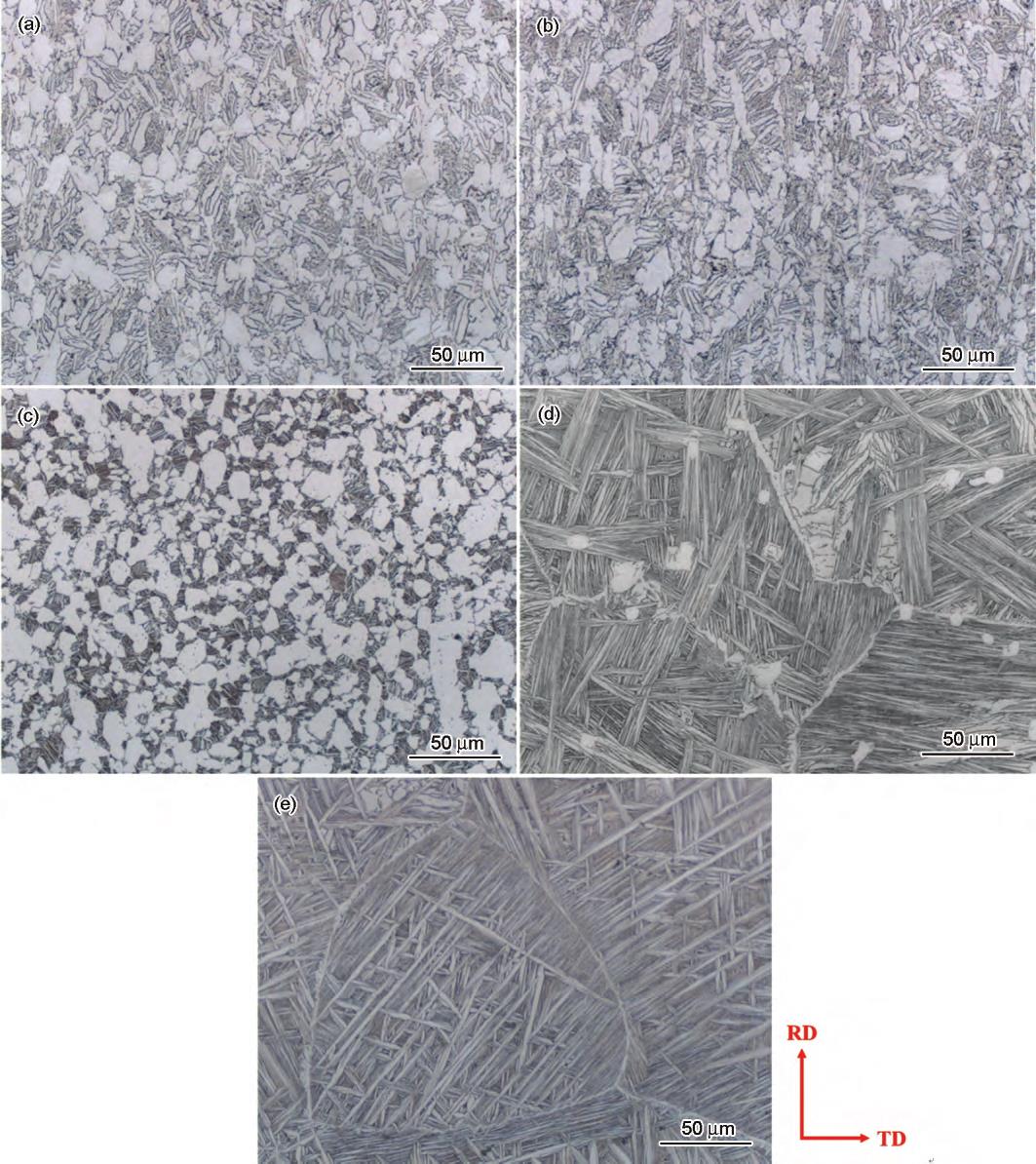

图1给出了不同热处理状态板材的显微组织。

由图 1a 和图 1b 可见,轧态组织和 α 单相区热处理(HT- α )组织没有明显的差别,均为由等轴或 拉长的 α相、细条状 α 相和残留 β 相组成的混合组织。这种组织是两相区变形的结果,可认为是变形 态的双态组织;在低两相区热处理(HT- αβ L)后,板材组织转变为典型的双态组织,在板材的原始组织中 等轴或拉长的 α 相锯齿状边缘变平滑,并发生明显的球化、长大;等轴 α 相的数量明显增加,大小发生 分化;新出现的细小等轴 α 相为轧态组织中板条状 α 相再结晶的结果 — — 部分发生再结晶后等轴化 ,其余转化为β 相,在冷却过程中发生 β → α 相变,生成黑色衬度的由细小条状 α 相和残余 β 相 组成的 β 转变组织;在高两相区热处理后(HT- αβ H)板材中等轴 α 相体积分数减少到约5%,大多数等 轴 α 相存在于原始 β 晶界及其附近区域,原始 β 晶粒尺寸在400 μ m到800 μ m之间,较HT- αβ L 板材明显增大;在 β 相区热处理(HT- β )后板材的组织为片层组织,没有等轴 α 相,原始 β 晶粒尺 寸与HT- αβ H板材接近,可观察到连续的晶界 α相。综上所述,轧态和HT- α 板材为变形态的双态组织 ,HT- αβ L和HT- αβ H板材为热处理再结晶双态组织,HT- β 板材为片层组织。

图1 不同热处理状态Ti60钛合金板材的显微组织

Fig.1 Microstructures of as-rolled and heat treated Ti60 plates (a) as-rolled, (b) HT- α , (c) HT- αβ L,(d) HT- αβ H, (e) HT- β

2.2 织构随热处理温度的变化规律

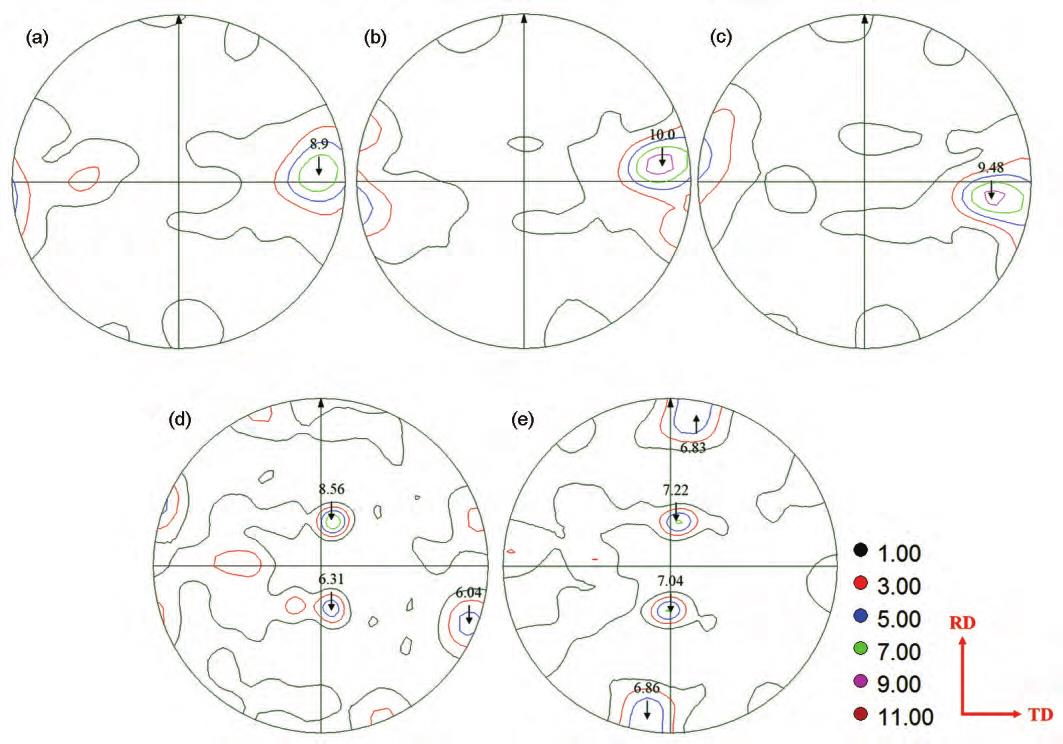

图2给出了不同热处理条件下板材的{0002}极图。由图2a~c可见,轧态板材经HT- α 和HT- αβ L处理 后织构类型和强度基本未发生改变,{0002}晶面法向(即晶体学c轴方向)在TD方向附近形成集中取向,为典 型的T型织构,最大极密度值在8.9~10,表明织构较强;经HT- αβ H处理后TD方向仍然有较为集中的 {0002}晶面取向,最大极密度值约为6,织构强度较轧态、HT- α 和 HT- αβ L 处理的板材有所降低。同时,在板面法向ND附近形成较强的 {0002}集中取向,c轴方向偏离ND向RD方向20~30˚,最大极密度值可达8.56,属于B型织构特征,板材整体表 现为由T型织构成分和近B型织构成分组成的混合织构类型;HT- β 处理后板材ND方向附近的近B型织构成分 与HT- αβ H处理后的情况相似,但是在板材TD方向未观察到{0002}集中取向,而在RD方向出现{0002}集中取向,最大极密度值约为6.8。为了区 别于前述常见的T型织构,本文将这种在RD方向出现的{0002}集中取向称为R型织构。由此可见,随着热处理 温度由 α 相区(HT- α )升高到 β 相区(HT- β )板材中的T型织构成分逐渐消失,并逐渐形成近B型织构 成分和R型织构成分。

图2 不同热处理状态Ti60钛合金板材的{0002}极图

Fig.2 (0002) pole figures of as-rolled and heat treated Ti60 plates (a) as-rolled, (b) HT- α , (c) HT- αβ L,(d) HT- αβ H, (e) HT- β

2.3 室温强度随着热处理制度的变化

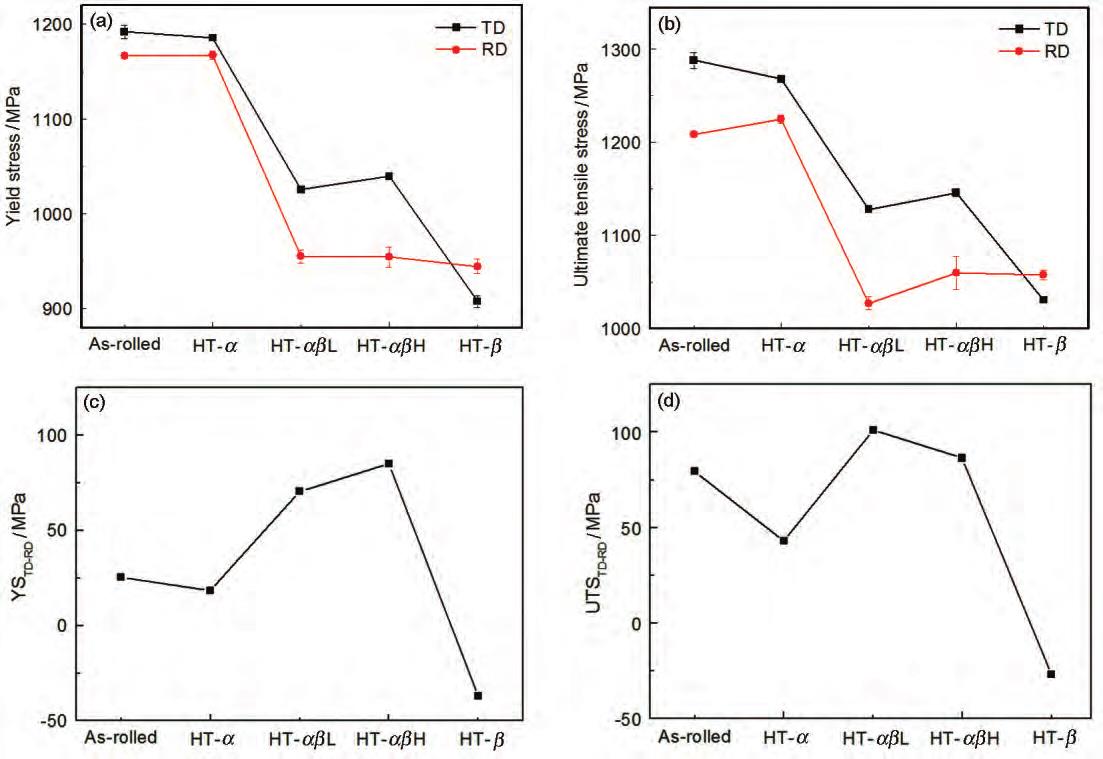

图3给出了不同状态Ti60钛合金板材的室温强度。与轧态板材相比,HT- α 板材的屈服强度 (YieldStress,YS)和抗拉强度(UltimateTensileStress,UTS)基本保持不变;在两相区热处理后(HT- αβ L和HT- αβ H)板材的屈服强度和抗拉强度比轧态明显降低,相同方向上(RD或TD)屈服强度降低140 MPa以 上,抗拉强度降低可达 200 MPa 左右;但是 HT- αβ L 和 HT-αβ H板材室温强度水平相当,后者只比 前者高出20MPa左右,表明 α + β 两相区热处理双态组织初生 α相体积分数变化对强度影响不大,与文 献[25]的结果一致;热处理温度超过 β 相变点后,HT- β 板材RD方向上的屈服和抗拉强度与HT- αβ H 相比相当或略有提高,但是TD方向屈服和抗拉强度与HT- αβ H比明显降低,下降幅度近100 MPa。

图3 不同热处理状态Ti60钛合金板材TD和RD方向室温强度

Fig.3 Tensile properties at room temperature of Ti60 plates after different heat treatment (a) Yield stress,(b) Ultimate tensile stress, (c) YS TD -YS RD , (d) UTS TD -UTS RD

图3c和d为分别给出了TD和RD两个方向屈服和抗拉强度差随热处理温度升高的变化规律。可以看出,除 HT- β 板材外,其余板材均表现为TD方向强度高于RD方向。由图3c可见,轧态和HT- α 板材TD与RD方向上 屈服强度的差值仅约为20 MPa,而HT- αβ L和HT- αβ H板材两个方向上的差值均约为100 MPa,热处理 温度超过 β 相区后板材的各向异性现象发生反转,HT- β 板材 RD 方向的屈服和抗拉强度变得高于TD方 向,TD与RD方向强度差值约为-35 MPa左右。抗拉强度的差值也表现出相似的变化趋势(图3d)。这表明,在 两相区及以上高温热处理对板材室温强度的各向异性有明显的影响。

3、 讨论

3.1 热处理温度对织构的影响

从图1显微组织变化规律和图2织构的演化规律可以发现,两者存在明显的相关性:与轧态组织相比,显 微组织未发生明显的变化(HT- α )或双态组织中等轴初生 α 相体积分数较高(HT- αβ L)时,织构类型 和强度基本保持不变;当发生明显的 α → β → α相变时即显微组织中等轴初生 α 相体积分数明显降 低, β 转变组织体积分数明显增加时织构类型发生明显的变化。由此可推断,板材中织构发生改变的主要 原因是 β → α 相变生成的次生 α 相形成了新的取向。

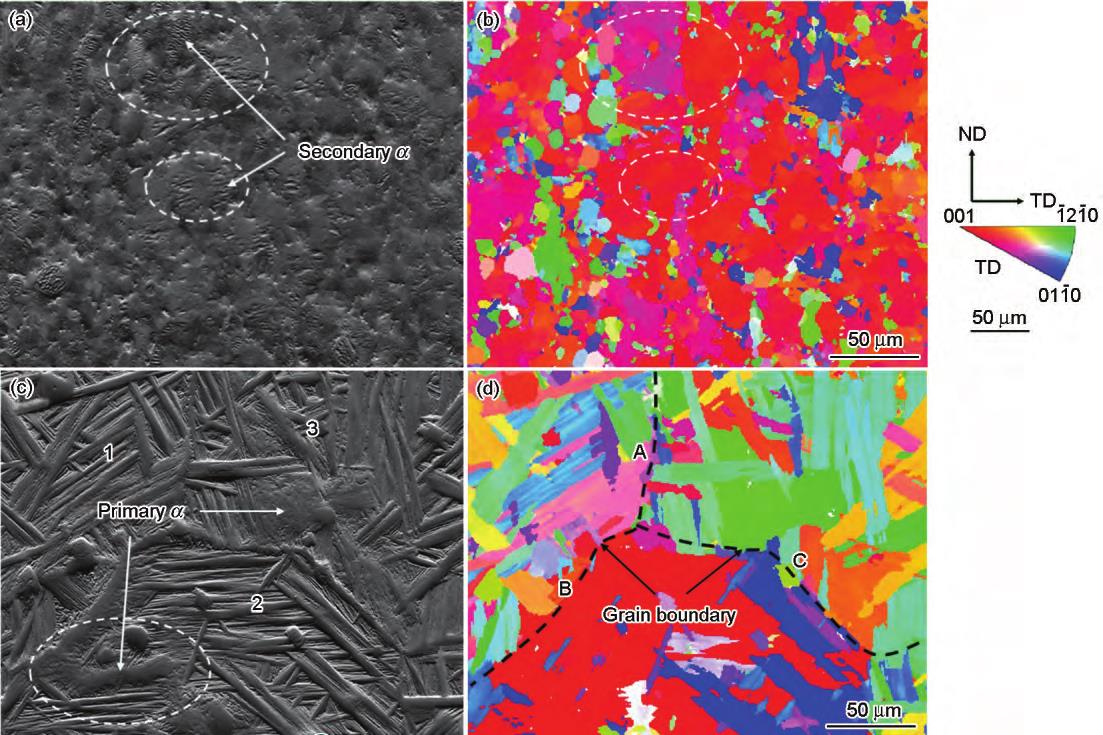

图4 HT- αβ L和HT- αβ H热处理后板材组织的EBSD分析

Fig.4 EBSD analysis results of HT- αβ and HT- αβ H plates (a) FSD map of HT- αβ L plate, (b) IPF map of HT- αβ L plate, (c) FSD map of HT- αβ H plate, (d) IPF map of HT- αβ H plate

为了明确热处理过程中 β → α 相变对织构影响的具体机制,对HT- αβ L和HT- αβ H板材进行了 EBSD分析,观察位置仍为R-T面1/2厚度处。图4给出了HT- αβ L和HT- αβ H板材EBSD观察区域的前置背 散射探头(Fore Scatter Diodes, FSD)成像形貌图和反极图分布图(Inverse Pole Figuremap, IPF)。由图 4a可见,HT- αβ L热处理后形成的双态组织中仅有少量由 β → α 相变生成的片层状次生 α 相。图4a 中随机选取了两个区域(图中白色虚线圆圈),与图4b中对应位置的IPF分布图比较表明,新生成的片层状次 生 α相取向与周围的等轴 α 相取向非常接近。这表明,在低两相区热处理过程中高温 β 相体积分数较 低且被大量初生 α 相包围,冷却过程中发生 β → α 相变时形成与周围初生 α 相相近的取向;在该热 处理条件下初生 α 相主要表现为长大和球化,其取向必然与原状态一致,因此板材织构基本保持不变;经 HT- αβ H处理后板材中绝大多数 α 相转变为 β 相,剩余体积分数约5%(图1d)。图4c中有3个原始 β 晶粒,在对应的IPF分布图(图4d)中3条原始 β 晶界用黑色虚线标 出,分别标记为A、B、C。在图4c晶界B附近有等轴初生 α 相(白色虚线圈内所示),由IPF图可见,晶粒2中 与该等轴初生 α 相颗粒相邻的次生 α 相集束与之保持了相同的取向,但与晶粒2内其它次生 α 相集束 的取向差较大,集束间取向差最大约为90˚。晶粒3中箭头所示初生 α 相与其周围的次生 α 相也保持了相 同取向;晶粒3与晶粒2中两个等轴初生 α 相颗粒存在较大取向差,使两个原始 β 晶粒内对应区域的次生 α 相也出现较大的取向差。晶界C两侧不存在初生 α 相,在其两侧的晶内形成了多种取向的次生 α相集 束。综合以上结果,与原始 β 晶界毗邻的初生 α相强烈影响次生 α 相的变体选择,二者倾向于形成相 同或相近的取向;而当原始 β 晶界处不存在初生 α相时变体选择较弱,容易形成多种取向的次生 α 相 集束,表现为新织构成分的出现。

结合图2d可知,HT- αβ H处理后新形成的近B型织构强度较高,表明不受初生 α 相影响的次生 α 相也倾向于形成相近的特定取向。根据Burgers取向关系:{110} β //{0001} α ,[111] β //[11 2ˉ 0] α ,β 相转变为 α相时有12种变体,这12种变体c轴的夹角与 β 相中{110}晶面间的夹角一致,有0˚ 、60˚和90˚三种情况 [26] ,但是 β 相织构会对变体选择产生重要影响 [27,28] 。当相邻 β 晶粒{110} 晶面取向比较接近时,次生 α 相将选择形成{0001}面与两侧晶粒{110}晶面取向差最小的取向。由于 β -Ti为bcc结构在轧制过程中容易形成{110}面平行于板面的织构,在冷却至室温时残留的 β 相保留高温变形时形成的取向。多项研究表 明,在热处理条件下形成的 β 相与室温下原始组织中的 β 相取向相近。这意味着,热处理形成的β相将 重现其高温轧制结束时的织构。由此可推断,本文中HT- αβ H处理后新形成的近B型织构极可能源于高温 轧制变形产生的 β 相变形织构。但是,由于Ti60合金为近 α 型钛合金,保留到室温的 β 相极少,很难 用XRD或EBSD测定其取向,而高温 β 相的取向也难以直接测定。

综上所述,Ti60合金板材在热处理过程中织构的演变与 α → β → α 相变密切相关,热处理温度下 的初生 α 相含量是决定是否形成新织构成分的主要因素,初生 α 相周围的次生 α 相会形成与之相同或 接近的取向,不存在初生 α 相的原始 β 晶界生成的次生 α 相可形成多种取向的集束,本文中近B型织 构的出现很可能与高温轧制过程中产生的 β 相的织构有关。

3.2 热处理影响室温强度的内在机制

本文中热处理温度对板材室温强度的影响主要表现在两个方面:1)对板材室温强度变化幅度的影响。板 材室温强度经 α 单相区热处理后基本不变,两相区热处理后明显降低, β 相区热处理后进一步降低。根 据强度降低的幅度,单相区到两相区过渡强度降低幅度最大;两相区初生 α 相体积分数由高到低变化,强 度变化幅度不大; β 单相区热处理后TD

方向强度再次出现较大幅度降低,但是小于 α 单相区到 α + β 两相区强度降低幅度。根据钛合金 显微组织类型的定义,图1中除(e)为片层组织外,其余四种组织均可归属于双态组织。对双相钛合金固溶热 处理的研究发现,双态组织中初生 α 相的体积分数对室温强度的影响不大 [25] ,但是 α 相板条厚度的 影响较大 [29~31] 。本文中各热处理板材显微组织和室温强度的变化表明,在两相区和 β 相区热处理后 的板材室温强度变化情况与文献结果相符; α 相区到两相区过渡,显微组织及织构类型并未发生重大改变 ,室温强度大幅下降且降幅超过两相区过渡到到 β 单相区后强度的降低幅度。很明显,仅用显微组织类型 和织构的变化不能合理解释该现象。2)对板材各向异性程度的影响。在热处理温度较高的板材中室温强度的 各向异性更明显一些。各向异性是织构引起的,而图2表明,HT- αβ L板材与轧态和HT- α 板材中织构类 型及强度基本一致,但是其TD和RD两个方向室温强度的差值却明显高于HT- α 板材(图3c和d)。对比HT- α β L板材、HT- αβ H板材和HT- β 板材又发现,虽然三种板材显微组织和织构均 较大的差异,但是TD和 RD方向强度差的变化与强度的变化趋势相同(图3a~d)。这表明,板材各向异性变化也不能仅由显微组织类型 变化及织构变化解释。

除了显微组织和织构两个比较明显影响因素外,一个比较容易忽略的因素是晶内亚结构。晶内亚结构存 在于变形组织中,是滑移启动和位错运动需要克服的首要阻碍。本文中板材强度最大幅度的降低出现在单相 区到两相区热处理的过渡阶段,TD和RD方向强度差值由小变大,也出现在这个区域,该区域也是晶内亚结构 由大量存在到消除的过渡区,因此分析强度和各向异性的异常变化,晶内亚结构是首先应当考虑的因素。

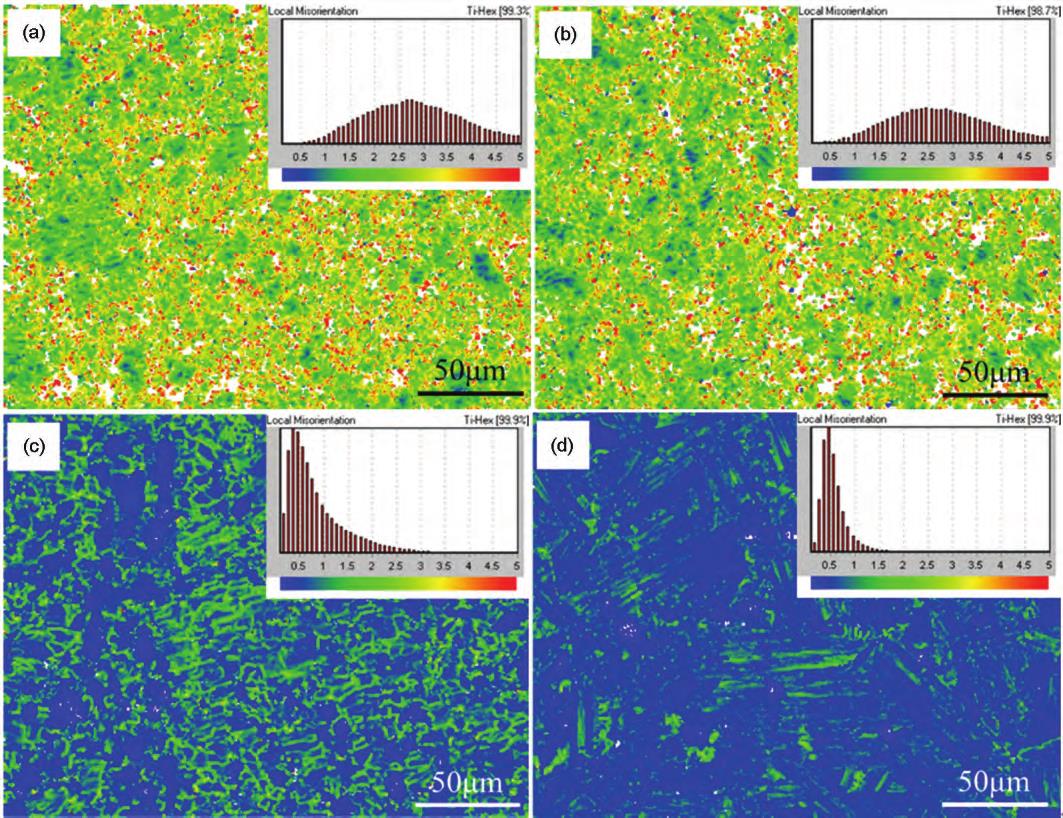

为了研究晶内亚结构,采用EBSD技术对轧态、HT- α 、HT- αβ L和HT- αβ H四种状态板材中随机 选择的区域进行了局部取向差(Local Misorientation, LM)分析。由于LM值是将一个像素点的取向与周围8 个像素点比较得出平均取向差,其实质上表征的是晶内取向差(图 5)。由 LM 值分布图可见,轧态和HT- α 板材中LM值在1-5˚之间呈接近正态分布,而HT- αβ L板材和HT- αβ H板材中LM值集中于小于1˚的区间。晶内取向差小于1˚时不存在亚结构,而 取向差在1~10˚之间时存在亚晶。由此可见,轧态和HT- α板材晶粒内部存在明显的亚晶结构,而HT- αβ L 板材和HT- αβ H板材中由于高温热处理消除了亚晶结构,导致 α 单相区到 α + β 热处理过渡阶段室 温强度显著降低;这表明,晶内亚结构是导致HT- αβ L板材室温强度较轧态和 HT- α 板材明显降低的主 要原因。同时,轧态和HT- α 板材中的晶内亚结构使RD方向本应容易开动的柱面a->滑移受到阻碍变得 难以启动,或在启动后很快受到晶内亚结构的阻碍,使原本应该较低的室温强度升高,而TD方向上的滑移依 然由于Schmid因子较小的缘故难以启动滑移,因而缩小了两个方向上的强度差值;而在HT- αβ L板材和 HT- αβ H板材中晶内亚结构的作用可以不考虑,a ->滑移 容易启动,板材表现出应有的各向异性水平。由此可见,晶内亚结构的另一个作用是减弱了织构导致的各向 异性。

图5 含T型织构Ti60钛合金板材的LM分析结果

Fig.5 LM results of Ti60 titanium alloy plates containing T-type textures (a) as-rolled, (b) HT- α ,(c) HT- αβ L, (d) HT- αβ H

在 α + β 两相区到 β 单相区热处理变化过程中,Ti60合金板材RD和TD方向的室温强度表现出不同 的变化趋势:TD方向强度先小幅升高、超过 β 相变点后显著降低,而RD方向屈服强度基本保持不变、抗拉 强度表现出升高的趋势,以至于在HT- β 条件下,RD方向强度甚至高于TD方向45 MPa左右(图3)。

该现象主要与热处理温度升高后引起的织构变化有关。具有双态组织的 α + β 或近 α 钛合金,随 着初生α相体积分数的降低强度微幅升高的现象在很多文献中均有报道 [25] ;在 β 相变点以上热处理, 由于原始晶粒尺寸急剧长大,强度出现小幅降低、塑性出现较大幅度的降低也是可以预期的。由于高度合金 化,Ti60合金在拉伸过程中极少出现孪晶,变形主要依靠{100}<110>柱面滑移和{0001}<110> 基面滑移两个滑移系,在不考虑晶体缺陷的情况下,滑移启动的难易程度主要由Schmid因子决定。由于柱面 和基面滑移的滑移方向均为<110>,当加载方向与c轴接近平行时其Schmid因子都很低,不利于滑移开 动,强度较高,而当加载方向与c轴接近垂直时柱面滑移容易开动,强度较低。根据图2的织构分析结果, HT- β 板RD方向强度高于TD方向、其它板材TD方向强度高于RD方向,均缘于拉伸加载方向与集中取向晶粒 的c轴接近平行。HT- β 热处理后RD方向为 α 晶粒c轴取向集中方向,使该方向室温强度保持了与 α + β 两相区热处理相当的水平,而TD方向为与c轴集中取向垂直的方向,低Schmid因子和粗大原始 β 晶粒两 个因素的双重作用使室温强度再次出现较大幅度降低。

这些结果表明,晶内亚结构是决定Ti60合金板材室温强度水平的主要因素,轧态和HT- α 处理板材中 存在明显的亚结构,二者的室温拉伸强度基本相同,明显高于不存在亚结构的HT- αβ L、HT- αβ H和 HT- β 板材;在两相区热处理,随着温度的升高板材强度小幅提高,主要归因于显微组织中初生 α 相体 积分数减少使 β 转变组织得到Al元素的固溶强化; 织构和粗大 β 晶粒的共同作用使HT- β 热处理后TD方向强度明显降低;织构是导致板材TD和RD两个 方向上强度存在差异的主要原因,但是晶内的亚结构对容易启动的阻碍滑移系形成阻碍,减弱其各向异性。

4 、结论

(1) 热处理温度对强T型织构的Ti60钛合金板材的显微组织和织构类型有显著的影响。在 α 单相区热 处理后,板材显微组织和织构基本不变;随着热处理温度由 α + β 两相区升高到 β 单相区等轴初生 α 相的体积分数减少直至完全转变为片层次生 α 相,T型织构成分逐渐消失并形成新的织构。

(2) 热处理温度下的初生 α 相含量是决定能否形成新织构成分的主要因素:初生 α 相的大量存在使 新生成的次生 α 相的取向与之相近;初生 α 相较少对次生 α 相的取向选择影响减弱,次生 α 相的 {0001}晶面易形成新的集中取向,与高温轧制形成的 β 相织构有关。

(3) 板材的室温强度主要受晶内亚结构的影响:α 单相区热处理未消除轧态板材中的晶内亚结构,室 温强度基本保持不变; α + β 两相区和 β 单相区热处理消除了晶内亚结构,室温强度明显下降。两相 区和 β 单相区热处理后板材室温强度的变化,受显微组织中次生 α 相的影响较大。

(4) 织构是导致板材TD和RD两个方向上强度产生差异的主要原因,晶内亚结构阻碍容易启动滑移系的启 动,从而降低其各向异性。

参 考 文 献

[1] Boyer R R. An overview on the use of titanium in the aerospace in-dustry [J]. Mater. Sci. Eng., 1996, 213A: 103

[2] Banerjee D, Williams J C. Perspectives on titanium science and technology [J].Acta Mater., 2013, 61: 844

[3] Wang Q J, Liu J R, Yang R. High temperature titanium alloys: sta-tus and perspective [J]. J.Aeronaut. Mater., 2014, 34(4): 1

(王清江, 刘建荣, 杨 锐. 高温钛合金的现状与前景 [J]. 航空材料学报, 2014, 34(4): 1)

[4] Jin H X, Wei K X, Li J M, et al. Research development of titanium alloy in aerospace industry [J]. Chin. J. Nonfer. Metals, 2015, 25:280

(金和喜, 魏克湘, 李建明等. 航空用钛合金研究进展 [J]. 中国有色金属学报, 2015, 25: 280)

[5] Li M Q, Lin YY. Grain refinement in near alpha Ti60 titanium alloy by the thermohydrogenation treatment [J]. Int. J. Hydrogen Energy,2007, 32: 626

[6] Jia W J, Zeng W D, Zhou Y G, et al. High-temperature deformation behavior of Ti60 titanium alloy [J]. Mater. Sci. Eng., 2011, 528A:4068

[7] Sun F, Li J S, Kou H C, et al. β phase transformation kinetics in Ti60 alloy during continuous cooling [J]. J. Alloy. Compd., 2013,576: 108

[8] Peng W W, Zeng W D, Wang Q J, et al. Comparative study on con-stitutive relationship of as-cast Ti60 titanium alloy during hot defor-mation based on Arrhenius-type and artificial neural network mod-els [J]. Mater. Des., 2013, 51: 195

[9] Yang L N, Liu J R, Tan J, et al. Dwell and normal cyclic fatigue be-haviours of Ti60 alloy [J]. J. Mater. Sci. Technol., 2014, 30: 706

[10] Jia W J, Zeng W D, Yu H Q. Effect of aging on the tensile proper-ties and microstructures of a near-alpha titanium alloy [J]. Mater.Des., 2014, 58: 108

[11] Zhao Z B, Wang Q J, Liu J R, et al. Texture of Ti60 alloy precision bars and its effect on tensile properties [J]. Acta Metall. Sin.,2015, 51: 561

(赵子博, 王清江, 刘建荣等. Ti60合金棒材中的织构及其对拉伸性能的影响 [J]. 金属学报, 2015, 51: 561)

[12] Zhao L, Liu J R, Wang Q J, et al. Effect of precipitates on the high temperature creep and creep rupture properties of Ti60 alloy [J].Chin. J. Mater. Res., 2009, 23: 1

(赵 亮, 刘建荣, 王清江等. 析出相对Ti60钛合金蠕变和持久性能的影响 [J]. 材料研究学报, 2009, 23: 1)

[13] Wang Y N, Huang J C. Texture analysis in hexagonal materials [J].Mater. Chem. Phys., 2003, 81: 11

[14] Williams D N, Eppelsheimer D S. Origin of the deformation tex-tures of titanium [J]. Nature, 1952, 170: 146

[15] Dillamore I L, Roberts W T. Preferred orientation in wrought and annealed metals [J]. Metall. Rev., 1965, 10: 271

[16] Frederick S F, Lenning G A. Producing basal textured Ti-6Al-4V sheet [J]. Metall. Trans., 1975, 6B: 601

[17] Green J A S. Influence of texture on the corrosion and film forma-tion of a titanium single crystal [J]. Corrosion, 1974, 30: 175

[18] AndersonAJ,ThompsonRB,CookCS.Ultrasonicmeasurementof the Kearns texture factors in zircaloy, zirconium, and titanium [J].Metall. Mater. Trans., 1999, 30A: 1981

[19] Leyens C, Peters M. Titanium and Titanium Alloys [M]. Wein-heim: Wiley, 2003

[20] Bache M R, Evans W J. Impact of texture on mechanical proper-ties in an advanced titanium alloy [J]. Mater. Sci. Eng., 2001, 319-321A: 409

[21] Bache M R, Evans W J, Suddell B, et al. The effects of texture in titanium alloys for engineering components under fatigue [J]. Int.J. Fatigue, 2001, 23(Suppl.): 153

[22] Bowen A W. The influence of crystallographic orientation on the fracture toughness of strongly textured Ti- 6Al- 4V [J]. Acta Metall., 1978, 26: 1423

[23] Tchorzewski R M, Hutchinson W B. Effect of texture on fatigue crack path in titanium-6Al-4V [J]. Met. Sci., 1978, 12: 109

[24] Li W Y, Chen Z Y, Liu J R, et al. Effect of texture on anisotropy at 600℃ in a near- α titanium alloy Ti60 plate [J]. Mater. Sci. Eng.,2017, 688A: 322

[25] Yang L N. Dwell fatigue behavior and damage mechanism of Ti60 alloy [D]. Beijing: University of Chinese Academy of Sciences,2013

(杨丽娜. Ti60合金保载疲劳行为及损伤机制研究 [D]. 北京: 中国科学院大学, 2013)

[26] Cayron C. Importance of the α→β transformation in the variant se-lection mechanisms of thermomechanically processed titanium al-loys [J]. Scr. Mater., 2008, 59: 570

[27] Zhao Z B, Wang Q J, Hu Q M, et al. Effect of β (110) texture inten-sity on α - variant selection and microstructure morphology during β → α phase transformation in near α titanium alloy [J]. Acta Ma-ter., 2007, 126: 372

[28] Lee E, Banerjee R, Kar S, et al. Selection of α variants during mi-crostructural evolution in α/β titanium alloys [J]. Philos. Mag.,2007, 87: 3615

[29] Zong Y Y, Xue K M, Shan D B, et al. Effect of heat treatment on the microstructure and mechanical properties of BT14 titanium al-loy [J]. Mater. Sci. Technol., 2004, 12: 546

(宗影影, 薛克敏, 单德彬等. 热处理对BT14钛合金显微组织和力学性能的影响 [J]. 材料科学与工艺, 2004, 12: 546)

[30] Chen X W, Zhang S H, Wang Z T, et al. Effects of heat treatment conditions on microstructure and mechanical properties of TC11 ti-tanium alloy [J]. Heat Treat. Met., 2007, 32(10): 48

(陈学伟, 张士宏, 王忠堂等. 热处理工艺对TC11钛合金组织及性能的影响 [J]. 金属热处理, 2007, 32(10): 48)

[31] Wang Z H, Xia C Q, Peng X M, et al. Effect of heat treatment on microstructure and mechanical properties of Ti62421s high tem-perature titanium alloy [J]. Chin. J. Nonfer. Met., 2010, 20: 2298

(王志辉, 夏长清, 彭小敏等. 热处理工艺对Ti62421s高温钛合金组织与力学性能的影响 [J]. 中国有 色金属学报, 2010, 20: 2298)

无相关信息