引言

亚稳β钛合金具有强韧性高、淬透性好以及耐腐蚀性好等特点,在航空、航天、生物和化工等领域应用广泛。尤其是可以替代高强结构钢应用在大型航空构件上,实现飞机减重30%~40%[1-2]。热机械加工可以实现钛合金大型零部件微观组织调控,获得优异的力学性能。在β相区加工能有效降低合金的变形抗力和裂纹扩展能力,使零件获得更高的蠕变性能和断裂韧性[3]。亚稳β钛合金在高温变形过程中会产生动态回复(DynamicRecovery,DRV)和动态再结晶(DynamicRecrystallization,DRX)[4-5]。OUYANGDL等[3]发现Ti-1023合金在低应变速率下热变形时连续动态再结晶(ContinuousDynamicRecrystallization,CDRX)产生于晶粒内部,而不连续动态再结晶(DiscontinuousDynamicRe-crystallization,DDRX)在高应变速率下主要在晶界附近形成,呈项链状。刘少飞等[5]认为近β钛合金的流动软化从宏观上主要受变形工艺参数和原始微观组织的影响,微观上主要受动态回复、动态再结晶、片层组织的球化及流动稳定性等的影响,也可能同时存在几种导致流变软化的机制。MATSUMO-TOH等[6]在Ti-5553合金热变形过程中观察到CDRX,其认为在高温低应变速率下DRV在变形机制中占主导地位。ZHAOJ等[7]认为Ti-1023合金在热变形过程中DRV占主导地位,同时在低温高应变速率条件下发现了CDRX,而DDRX很少出现。

目前多数学者认为亚稳β钛合金在高温变形过程中的流动软化主要是DRV和DRX造成的,但钛合金的流动软化不但与热变形参数密切相关,而且导热性差会造成高应变速率变形时容易出现局部流动、微裂纹等塑性流动失稳,从而导致流动软化。

因此,有必要深入研究亚稳β钛合金高温变形时的宏观流动应力变化和微观组织演变过程,尤其是要建立流动应力与微观变形机制之间的联系。本文以TB15钛合金为研究对象,采用热模拟压缩试验机进行变形温度为810~930℃、应变速率为0.001~10s-1及压下量60%的等温热压缩试验,研究了TB15钛合金的高温变形行为和动态再结晶机制,建立了高温流动软化与微观组织演变之间的联系。

1、试验材料与方法

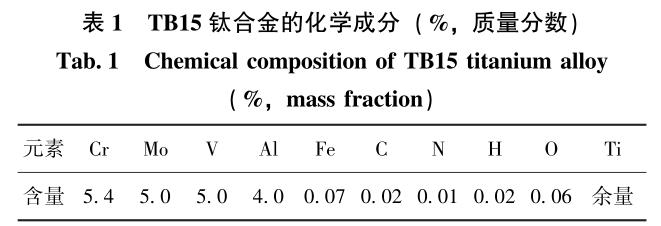

TB15钛合金的成分如表1所示,来料为锻态,其微观组织如图1a所示,大量等轴α相均匀分布在β基体上。通过金相法测量该合金的β相转变温度为(790±5)℃。在热压缩前对锻态组织进行固溶处理,固溶温度830℃,保温0.5h后空冷,微观组织如图1b所示,为等轴β相,平均晶粒尺寸约为100μm。

采用Gleeble-3500热模拟试验机进行热压缩试验,先以10℃·s-1的速率升温到相应温度,保温3min后进行热压缩,变形完成后立即水冷。热压缩变形温度分别为810、840、870、900和930℃,应变速率分别为0.001、0.01、0.1、1和10s-1,压下量为60%。将热压缩后试样沿压缩轴对半切开,取其1/2制成金相试样,依次采用1#、3#和5#金相砂纸进行打磨后抛光,抛光剂为粒度0.25μm的氧化铝粉末和水的混合液,抛光至镜面且无划痕后冲洗吹干,用配比为HF∶HNO3∶H2O=5∶10∶85的腐蚀液进行腐蚀,采用XJP-6A型光学显微镜进行显微组织观察。热压缩另外1/2试样使用由70mL甲醇、20mL乙二醇和10mL高氯酸的混合液电解抛光20s,电解抛光后快速水洗吹干,在装有OxfordNordlysMax3EBSD探头的ZEISSSigma500场发射扫描电子显微镜进行电子背散射衍射(Elec-tronBackScatteringDiffraction,EBSD)表征,步长0.3μm,加速电压20kV。

2、试验结果与讨论

2.1应力-应变曲线

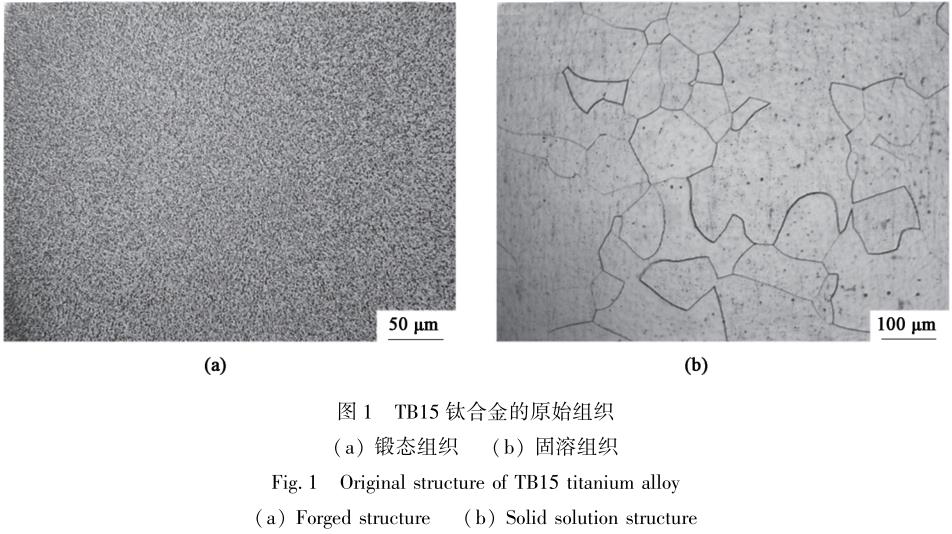

图2为TB15钛合金的应力-应变曲线,可以看出,流动应力随变形温度的增大和应变速率的减小显著降低。相比变形温度,应变速率对流动应力的影响更加显著,不同应变速率变形时曲线呈现出不同的形貌特征。当应变速率为0.001s-1时,变形开始阶段流动应力明显增大,增大到一定程度后,流动应力随应变的继续增大始终保持稳态,没有明显的峰值应力。通常来说,发生连续动态再结晶时,流动应力通常在较大应变水平达到稳态,且没有明显峰值应力。当应变速率为0.01和0.1s-1时,变形初始时曲线出现明显的峰值,之后应力随着应变的增大保持稳态流动。一般在发生DDRX时,流动应力会达到峰值后迅速降低至一定水平后保持不变,呈明显的峰值应力。

当应变速率为1s-1时,变形初始曲线出现明显的峰值,之后随应变增大,流动应力持续增加,曲线出现第2次应力峰值随后下降,且第2次峰值应力区域较宽。当应变速率为10s-1时,变形初始阶段应力明显增大,后出现峰值,同时峰值段曲线出现明显震荡,且峰值应力区域也较宽,之后随应变增大,流动应力持续下降。ZHANGHK等[8]和HANGK等[9]指出,发生几何动态再结晶时,流动应力达到峰值后不会发生明显软化,峰值应力区域较宽。

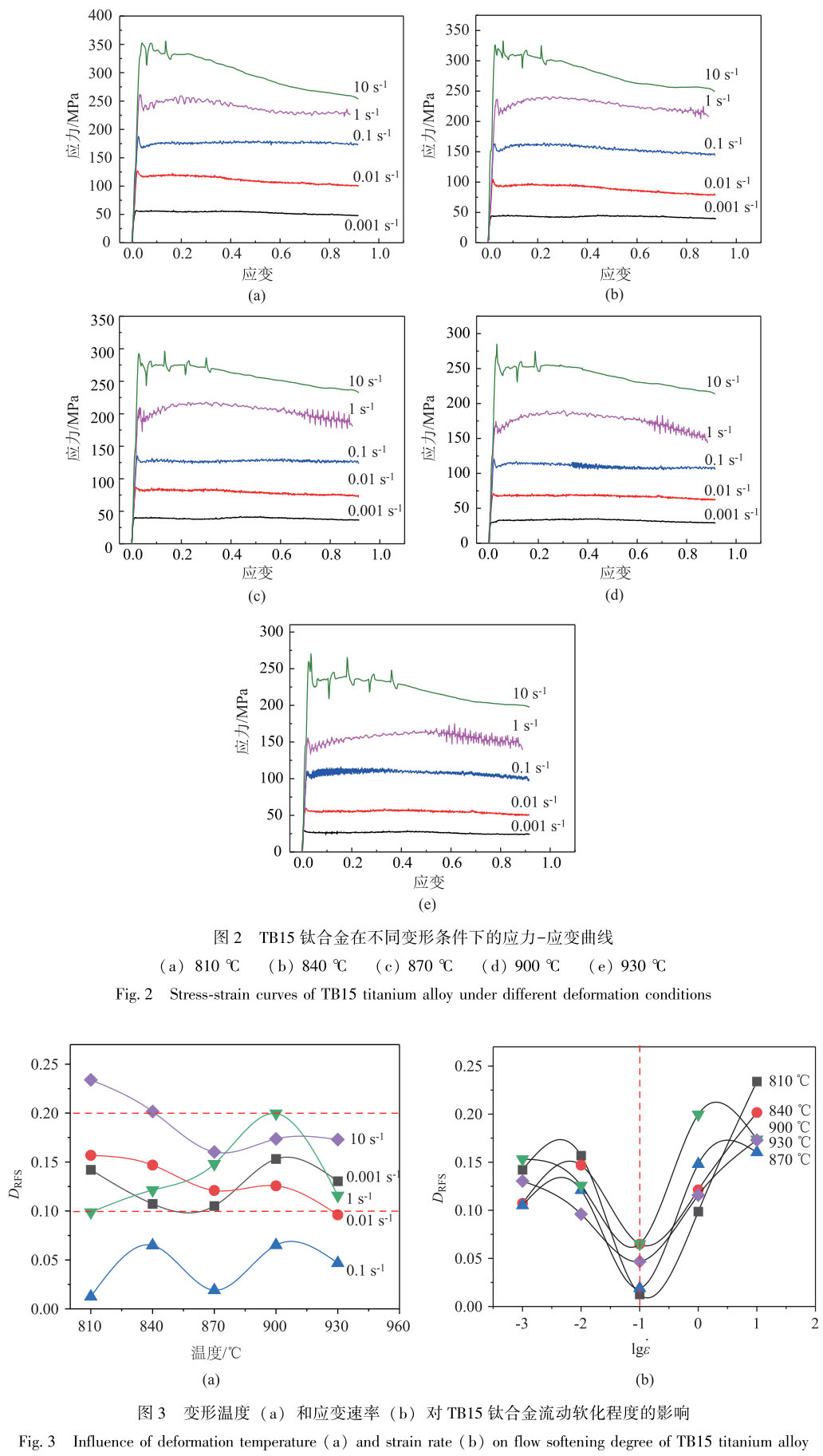

图3为TB15钛合金热变形参数对流动软化程度的影响关系曲线,通常用流动应力下降比(De-clineRatioofFlowStress,DRFS)DRFS来定量表征流动软化程度,DRFS=(σp-σs)/σp×100%,其中,σp为峰值应力,σs为变形终了的流动应力,本文σs为图2中应变为0.92时对应的流动应力。从图3a可以看出,当应变速率不变时,变形温度对流动软化程度的影响保持在一定范围内,DRFS值的波动范围基本都在0.10内,大部分DRFS值分布在0.10~0.20之间,可见变形温度对TB15钛合金流动软化的影响较小。与变形温度相比,应变速率对流动软化程度的影响较大(图3b),且不同温度下应变速率对DRFS的影响规律基本相同,呈现出“V”型特征。当应变速率较低时(ε·≤0.1s-1),随应变速率增大,流动软化程度减小,当应变速率为0.1s-1时最小(DRFS<0.07),TB15钛合金在低应变速率下可能更倾向于发生连续动态再结晶。当应变速率较高时(ε·>0.1s-1),随应变速率增大,流动软化程度明显增大,应变速率为10s-1时DRFS增加至0.15以上。

2.2热变形参数对微观组织的影响

2.2.1变形温度对微观组织的影响

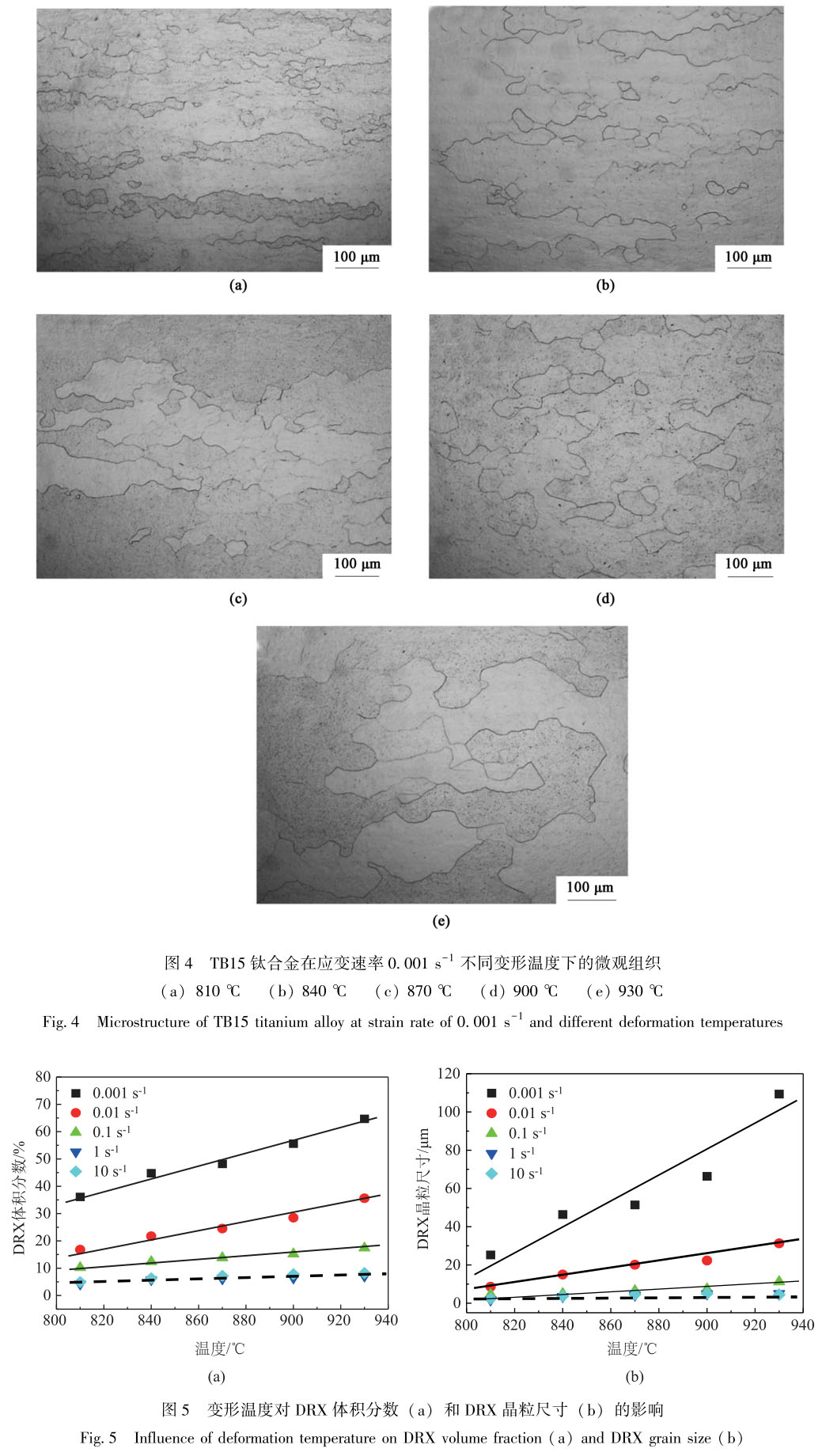

图4为TB15钛合金在应变速率为0.001s-1时不同变形温度下的金相组织。当变形温度为810℃时,原始β晶粒沿垂直压缩轴方向被压扁拉长,晶界呈锯齿状,在部分锯齿状晶界及三叉晶界附近有少量细小的DRX晶粒,尺寸约25.3μm(图4a)。

变形温度升高至840和870℃时再结晶程度增大,但不充分,晶界仍呈不规则的锯齿状,这是应变诱导晶界迁移造成的(图4b和图4c)。在变形开始阶段,由于变形不均匀导致原始β晶粒边界两侧产生位错密度差,为了协调这种不均匀变形,晶界会发生迁移弯曲,从而产生频繁的晶界弓弯现象[10-11]。当变形温度为900℃时,变形温度升高,热激活能作用增强,原子扩散、位错交滑移和晶界迁移能力增加[12],从而促进了再结晶形核和晶粒长大,动态再结晶体积分数约55%,平均晶粒尺寸约66.5μm(图4d)。当变形温度升高至930℃时,再结晶晶粒明显长大,平均晶粒尺寸增至约109.4μm,这可能是相邻DRX晶粒合并长大导致(图4e)。

图5为变形温度对TB15钛合金DRX体积分数和DRX晶粒尺寸的影响曲线。可以看出,变形温度对DRX体积分数和DRX晶粒尺寸的影响规律与应变速率大小有关。当应变速率较大时(1和10s-1),随变形温度升高,DRX体积分数和DRX晶粒尺寸均变化不大,DRX体积分数保持在5%~8%(图5a虚线),DRX晶粒尺寸保持在2~5μm(图5b虚线)。当应变速率较小时(0.001~0.1s-1),随变形温度升高,DRX体积分数和和DRX晶粒尺寸都增大,但增加的规律有所不同。当应变速率为0.001和0.01s-1时,随着温度的升高,DRX体积分数增幅基本相同,且均较大;当应变速率为0.1s-1时,随温度升高,DRX体积分数增幅较小。当应变速率在0.001~0.1s-1范围时,随着变形温度升高,DRX晶粒尺寸增加幅度随应变速率减小而明显增大。

2.2.2应变速率对微观组织的影响

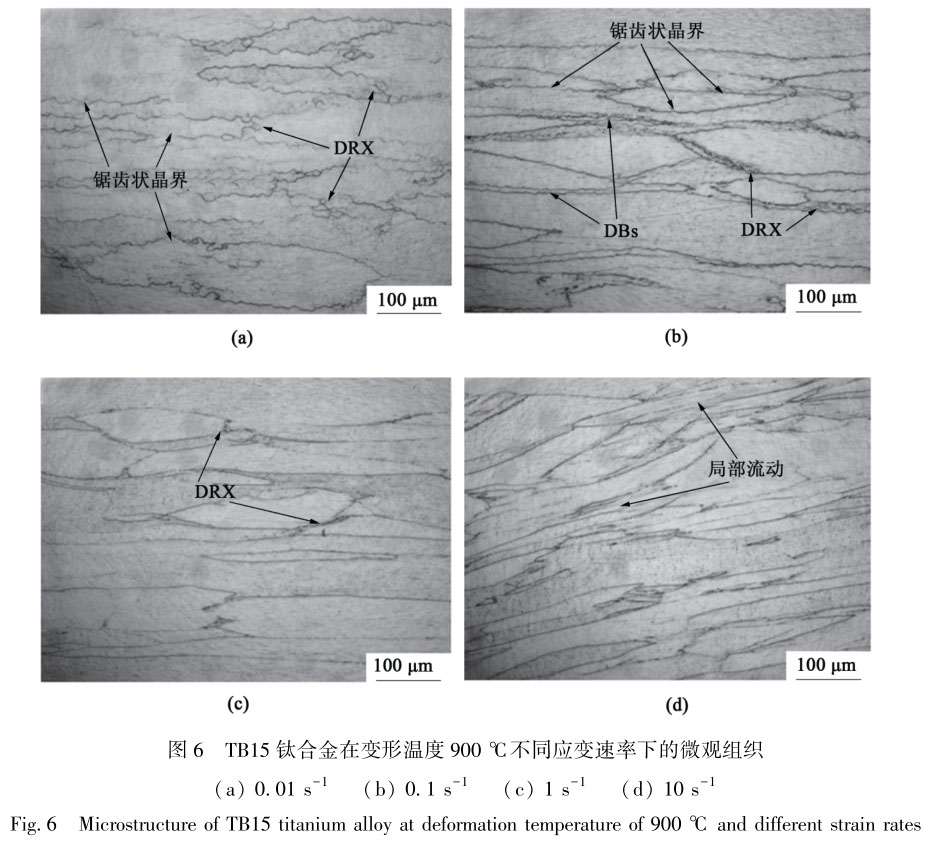

图6为TB15钛合金在变形温度为900℃、不同应变速率下的微观组织。与图4不同温度下微观组织形貌相比,不同应变速率下的组织形貌差别较大。应变速率为0.001s-1时(图4d),DRX程度较充分,组织均匀性较好,这是因为应变速率较低时,变形时间充分,有足够的时间完成DRX。当应变速率为0.01s-1时,原始β晶粒沿垂直于压缩轴线方向被压扁拉长,晶界呈明显锯齿状,在晶界附近有少量细小的DRX晶粒(图6a)。当应变速率增加至0.1s-1时,原始β晶粒沿垂直于压缩轴线方向被压扁拉长,大部分原始β晶界呈锯齿状,但锯齿的齿高和齿宽相比应变速率为0.01s-1时明显减小,热变形过程中β相产生大量位错,位错发生攀移和交滑移使小角度晶界以及大角度晶界锯齿化,此时β相以动态回复为主。同时晶界附近开始出现变形带(DeformationBands,DBs),部分DBs内分布着细小的DRX晶粒(图6b)。当应变速率达到1s-1时,原始β晶粒沿垂直于压缩轴线方向压扁拉长的现象更加严重,β晶粒晶界有平直化趋势,在三叉晶界或带状组织内分布着极少数细小的DRX晶粒(图6c)。当应变速率增大至10s-1时,原始β晶粒晶界平直化更加明显,被压扁拉长地更加细小,且被压扁拉长的方向有朝着与压缩轴线呈45°方向转动的趋势,这是典型的局部塑性流动特征[13-14](图6d)。

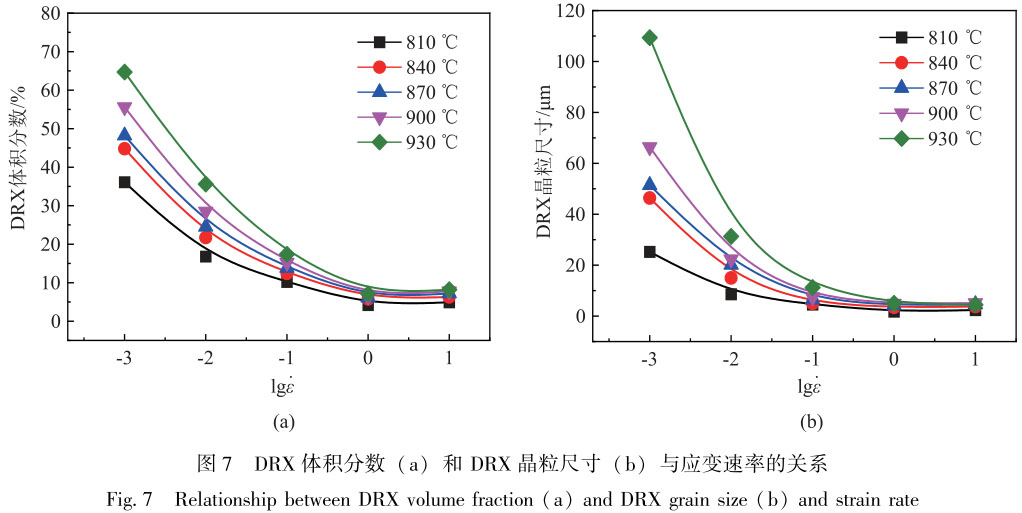

图7为应变速率对TB15钛合金DRX体积分数和DRX晶粒尺寸的影响曲线。从图中可以看出,当应变速率较大时(1和10s-1),应变速率对DRX体积分数和DRX晶粒尺寸影响不大,较高的应变速率会导致DRX过程无法充分的进行,且DRX晶粒没有足够的时间长大,各温度下DRX体积分数保持在3%~8%,DRX晶粒尺寸保持在2~6μm。当应变速率为0.001~1s-1时,随应变速率减小,DRX体积分数和DRX晶粒尺寸明显增大,且变形温度越高,增幅越明显,这一规律在DRX晶粒尺寸随应变速率变化关系上表现的更为显著(图7b),当变形温度为810℃时,应变速率为1和0.001s-1时DRX晶粒尺寸分别为2.3和25.2μm,晶粒尺寸增大约11倍。当变形温度为930℃时,应变速率为1和0.001s-1时DRX晶粒尺寸分别为4.7和109.5μm,晶粒尺寸增大了约23倍。其原因为:变形温度较低时,晶界没有充分的时间进行迁移,且晶界上的杂质会阻碍晶粒长大,因此应变速率敏感性较低。随着变形温度升高,界面能升高,应变速率的变化对晶粒尺寸影响增大[15]。应变速率越高,合金变形储能越高,其发生动态再结晶的驱动力越高,再结晶晶粒数量增多,但因变形时间较短,再结晶晶粒长大不充分,晶粒尺寸小。

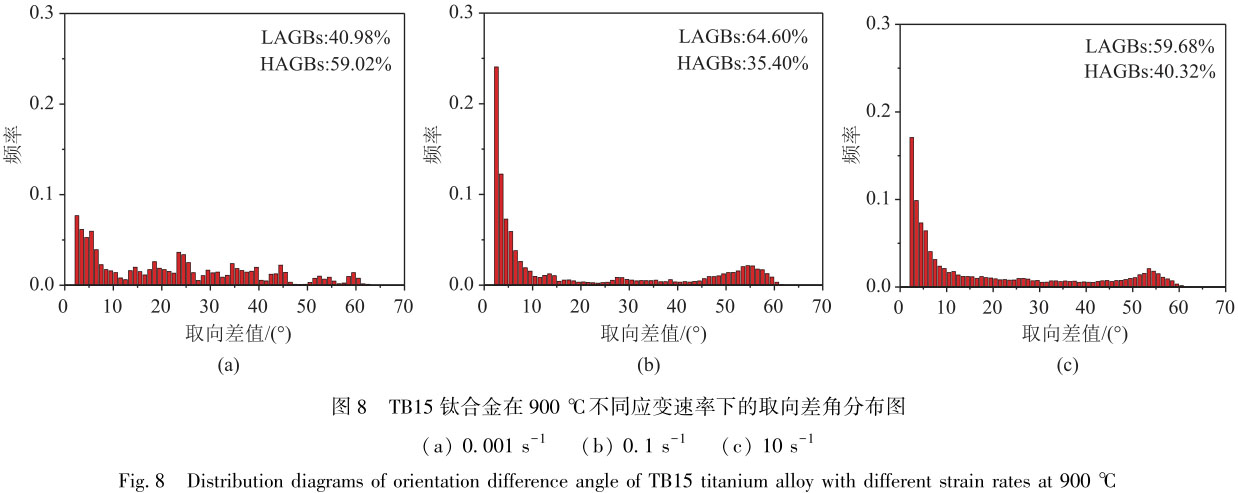

图8为TB15钛合金在900℃时不同应变速率下的取向差角分布图,晶界两侧晶粒取向差小于15°的属于小角度晶界(LowAngleGrainBoundaries,LAGBs),取向差大于15°的属于大角度晶界(HighAngleGrainBoundaries,HAGBs)。应变速率为0.001s-1时,取向差角的分散程度较大,说明晶界没有明显的择优取向,趋于随机分布,再结晶程度较 充分,组织中的位错密度较小(图8a)。当应变速率增加至0.1s-1时,2°~15°的取向差角所占比例明显增大,LAGBs大幅上升至64.60%,表明应变速率增大位错增殖频繁,且晶界没有足够的时间进行迁移,晶界趋向于择优分布,因此LAGBs占比增加(图8b)。当应变速率升高至10s-1时,位错密度继续增大,亚晶通过吸收大量的位错而长大,转化成大角度晶界,导致LAGBs略有降低,LAGBs从64.6%下降到59.68%,但LAGBs占比仍然高于HAGBs,表明动态回复仍然是其主要的软化机制(图8c)。

结合热变形参数对TB15钛合金微观组织的影响规律,对比图3可以看出,低应变速率(0.001和0.01s-1)变形时,流动软化程度DRFS值在0.10~0.15范围,动态再结晶体积分数在20%~70%,流动软化主要是由组织中的DRV和DRX引起的。高应变速率(1和10s-1)变形时,由于变形时间太短,DRX难以充分进行,DRX体积分数始终保持在3%~8%,但此时的流动软化程度DRFS较大,在0.10~0.24,应变速率为10s-1时,DRFS甚至高于应变速率0.001s-1时。这是由于钛合金导热性差,在高应变速率变形过程中产生的变形热无法及时散出,导致试样中心温度升高,造成组织变形不均匀,形成局部塑性流动[16-17],塑性流动失稳缺陷的出现是造成TB15钛合金高应变速率变形时流动软化程度增大的主要原因,同时也有DRV的共同作用。应变速率为0.1s-1时流动软化程度DRFS最小,均小于0.07,此时原始β晶粒沿垂直于压缩轴线方向被压扁拉长,晶界呈锯齿状,在原始β晶粒边界发生了少量DRX,流动软化主要是DRV和DRX共同作用的结果。

2.3动态再结晶机理

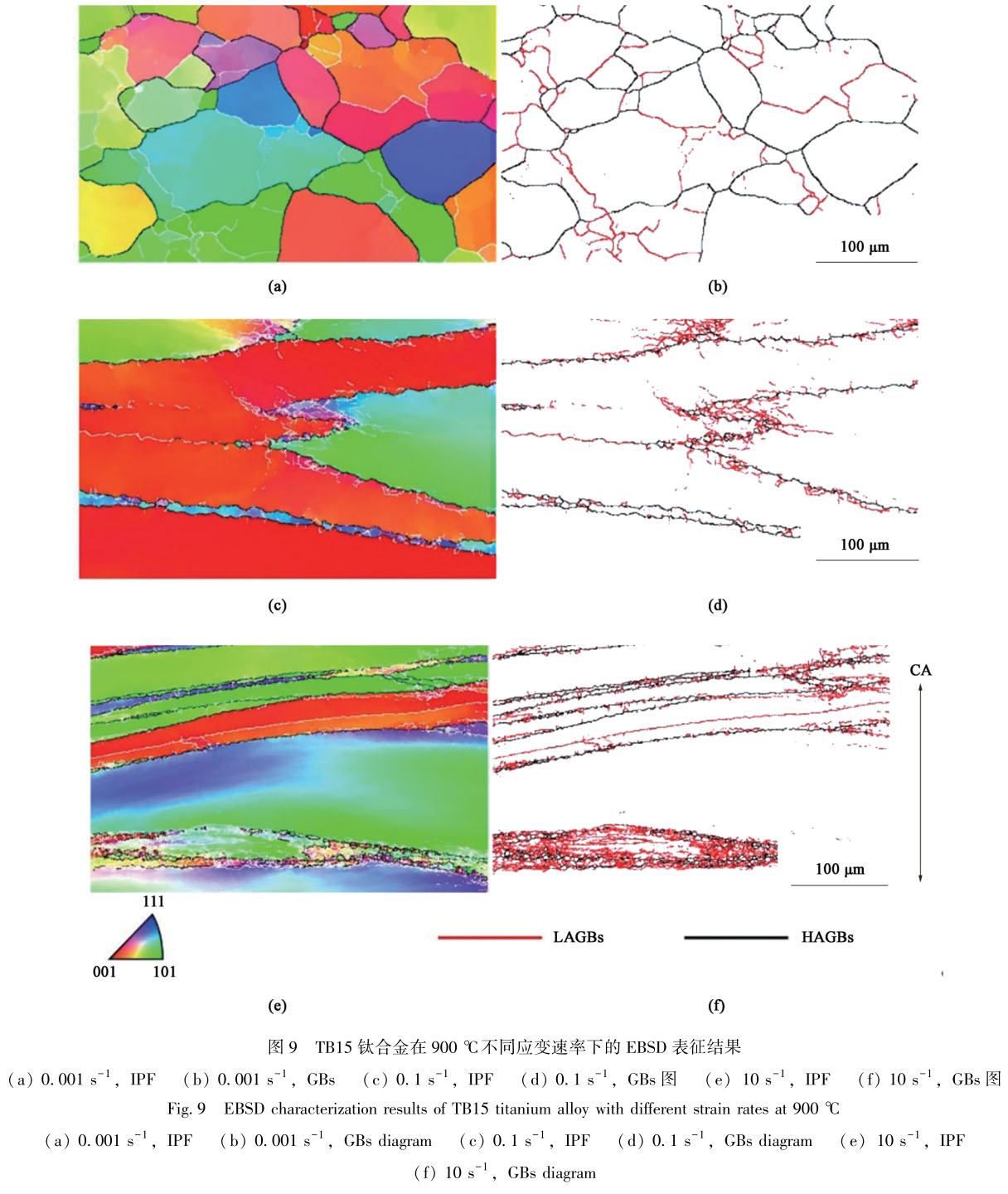

图9为TB15钛合金在900℃不同应变速率下的EBSD表征结果。图9a、图9c和图9e为反极图(InversePoleFigure,IPF),图9b、图9d和图9f为晶界(Grain Boundaries,GBs)图。从图9a和图9b可以看出,应变速率为0.001s-1时,微观组织中分布着取向随机的β晶粒,平均晶粒尺寸约为66.5μm,原始β晶粒被LAGBs分成了形状规整的多边形亚晶粒,这些亚晶粒的颜色与原始晶粒相近,表明动态再结晶晶粒的形成可能通过已有晶界的亚晶粒逐渐旋转,包括采用连续吸收位错和渐进晶格旋转方式实现LAGBs向HAGBs的转变,这是发生CDRX的结果[18-19]。另外,图9a和图9b中原始β晶粒中部分晶界发生了明显的弓弯现象,弓弯的锯齿状晶界凹陷处由LAGBs桥接,桥接的LAGBs不断吸收位错转变成HAGBs,进而形成亚晶,弓出的晶界将成为DRX晶粒的形核位置,这是典型的晶界弓出机制导致的DDRX[20]。

当应变速率为0.1s-1时(图9c和图9d),原始β晶粒沿垂直于压缩轴线方向被压扁拉长,晶界呈锯齿状分布,具有体心立方结构的β相层错能高,扩展位错窄,位错容易进行滑移或攀移运动,从而相互抵消,位错密度下降,畸变能不容易累计到达到动态再结晶的程度,不容易发生动态再结晶,易发生动态回复。大量LAGBs聚集在原始β晶粒边界处,在三叉晶界处更加集中,这些LAGBs将原始晶粒分割成了数个小尺寸的亚晶粒,晶界附近取向呈渐进式分布[21],表明亚晶粒的递进旋转较为活跃,晶粒中位错活性很高[19],这是典型的渐进晶格旋转式CDRX特征[22-23]。从图9d还可以看出,被拉长的大的原始β晶粒内部亚结构很少,几乎没有LAGBs,但在DBs内部存在部分LAGBs,DBs两侧晶界呈明显锯齿状,在DBs内狭窄的界面产生了新的再结晶晶粒,这是由于DBs的产生依赖高应变速率的不均匀变形产生的强应力集中效应,因此DBs内部位错密度较高,局部高储能和高驱动力使DBs内部成为DRX的有利形核位置,发生了DDRX[24]。

当应变速率升高至10s-1时(图9e和图9f),原始β晶粒沿垂直于压缩轴线方向被压扁拉长更为严重,被由位错聚集而成的大量亚结构分割成不同的区域,这些亚结构中已有一部分形成了小角度亚晶界,并正在形成近似等轴状的亚晶,这些亚结构排列形成的LAGBs会逐渐转变为HAGBs,从而形成了细小的DRX晶粒,说明发生了CDRX[22],包括通过连续吸收位错和渐进晶格旋转式的LAGBs向HAGBs转变的CDRX机制。另外,与原始β晶界周围区域的取向明显不同,在锯齿状晶界的弓弯处形成数个尺寸较小的再结晶晶粒,促进DDRX的发生。

3、结论

(1)TB15钛合金在不同应变速率下的应力-应变曲线呈现出不同形貌特征。变形温度对TB15钛合金流动软化的影响较小,应变速率对流动软化程度的影响较大,随应变速率增大,流动应力下降比呈现出“V”型特征。

(2)当应变速率较小时(0.001和0.01s-1),随变形温度升高和应变速率减小,DRX体积分数和和DRX晶粒尺寸增大,且DRX晶粒尺寸的增幅较DRX体积分数更明显,流动软化主要是DRV和DRX引起的。当应变速率较大时(1和10s-1),变形温度和应变速率对DRX体积分数和DRX晶粒尺寸的影响不大,流动软化主要是DRV和局部塑性流动造成的。

(3)在低应变速率下原始β晶粒被LAGBs分成了形状规整的多边形亚晶粒,通过连续吸收位错和渐进晶格旋转方式LAGBs向HAGBs转变产生CDRX。随着应变速率增大,CDRX晶粒形核位置从原始β晶粒内部逐渐向晶界附近迁移,不均匀变形加剧导致晶界两侧的应变梯度增大,更容易通过晶界弓弯产生DDRX晶粒,从而形成均匀细小的“项链状”再结晶晶粒。

参考文献:

[1]CHEN Z Q, XU L J, CAO S Z, et al. Characterization of hot de- formation and microstructure evolution of a new metastable β titani- um alloy[J]. Transactions of Nonferrous Metals Society of China, 2022, 32(5): 1513-1529.

[2]GUAN X R, CHEN Q, QU S J, et al. High-strain-rate deforma- tion: Stress-induced phase transformation and nanostructures in a titanium alloy [J]. International Journal of Plasticity,2023, 169:103707.

[3]OUYANG D L, FU M W, LU S Q. Study on the dynamic recrys- tallization behavior of Ti-alloy Ti-10V-2Fe-3V in β processing via experiment and simulation[J]. Materials Science and Engineer- ing: A, 2014, 619: 26-34.

[4]李金山, 唐斌, 樊江昆, 等. 高强亚稳β钛合金变形机制及其 组织调控方法[J]. 金属学报, 2021, 57(11): 1438-1454.

LI Jinshan, TANG Bin, FAN Jiangkun, et al. Deformation mecha- nism of high-strength substable β-titanium alloy and its organisation regulation method[J]. Journal of Metallurgy, 2021, 57(11): 1438-1454.

[5]刘少飞, 王柯. 近β钛合金高温压缩变形过程中流变软化行 为研究进展[J]. 材料工程, 2017, 45(2): 119-128.

LIU Shaofei, WANG Ke. Progress in research on flow softening behavior of near β titanium alloys during hot compression deforma- tion process[J]. Journal of Materials Engineering, 2017, 45 (2): 119-128.

[6]MATSUMOTO H, KITAMURA M, LI Y, et al. Hot forging char- acteristic of Ti-5Al-5V-5Mo-3Cr alloy with single metastable β mi- crostructure[J]. Materials Science and Engineering: A, 2014, 611: 337-344.

[7]ZHAO J, ZHONG J, YAN F, et al. Deformation behaviour and mechanisms during hot compression at supertransus temperatures in Ti-10V-2Fe-3Al[J]. Journal of Alloys and Compounds, 2017, 710: 616-627.

[8]ZHANG H K, XIAO H, FANG X W, et al. A critical assessment of experimental investigation of dynamic recrystallization of metallic materials[J]. Materials & Design, 2020, 193: 108873.

[9]HUANG K, LOGÉ R E. A review of dynamic recrystallization phe- nomena in metallic materials[J]. Materials & Design, 2016, 111: 548-574.

[10] SAKAI T, BELYAKOV A, KAIBYSHEV R, et al. Dynamic and post-dynamic recrystallization under hot, cold and severe plastic deformation conditions[J]. Progress in Materials Science, 2014, 60: 130-207.

[11] DOHERTY R D, HUGHES D A, HUMPHREYS F J, et al. Cur- rent issues in recrystallization: A review[J]. Materials Science and Engineering: A, 1997, 238: 219-274.

[12] 王洪涛. TB5钛合金高温变形行为与微观组织演变研究 [D]. 沈阳:东北大学, 2011.

WANG Hongtao. Study on high temperature deformation behaviour and microstructure evolution of TB5 titanium alloy[D]. Sheny- ang:Northeastern University, 2011.

[13] 姜雪琦, 樊晓光, 詹梅, 等. 金属材料热变形中的塑性流动失 稳研究进展[J]. 塑性工程学报, 2020, 27(7): 33-51.

JIANG Xueqi, FAN Xiaoguang, ZHAN Mei, et al. Progress in the study of plastic flow instability in thermal deformation of metallic materials[J]. Journal of Plasticity Engineering, 2020, 27(7): 33-51.

[14] YAN N, LI Z, XU Y, et al. Shear localization in metallic materi- als at high strain rates[J]. Progress in Materials Science, 2021, 119: 100755.

[15] 高贝特. 宽温域Ti-10Mo-1Fe合金塑性变形机制研究[D]. 西安:西安建筑科技大学, 2022.

GAO Beite. Study on the plastic deformation mechanism of Ti- 10Mo-1Fe alloy in wide temperature range[D]. Xi′an:Xi′an U- niversity of Architecture and Technology, 2022.

[16] HUANG B, MIAO X, LUO X, et al. Microstructure and texture e- volution near the adiabatic shear band (ASB) in TC17 Titanium alloy with starting equiaxed microstructure studied by EBSD[J]. Materials Characterization, 2019, 151: 151-165.

[17] HUANG L, LI C M, LI C L, et al. Research progress on micro- structure evolution and hot processing maps of highstrength β titani- um alloys during hot deformation[J]. Transactions of Nonferrous Metals Society of China, 2022, 32(12): 3835-3859.

[18] LI J, WU X, CAO L, et al. Hot deformation and dynamic recrys- tallization in Al-Mg-Si alloy[J]. Materials Characterization, 2021, 173: 110976.

[19] SUN Y, ZHANG C, FENG H, et al. Dynamic recrystallization mechanism and improved mechanical properties of a near α high temperature titanium alloy processed by severe plastic deformation [J]. Materials Characterization, 2020, 163: 110281.

[20] LI C, HUANG L, ZHAO M, et al. Hot deformation behavior and mechanism of a new metastable β titanium alloy Ti-6Cr-5Mo-5V- 4Al in single phase region[J]. Materials Science and Engineer- ing: A, 2021, 814: 141231.

[21] PAN X, WANG L, LI Y, et al. Twinning and dynamic recrystalli- zation behaviors during inchoate deformation of pre-twinnedAZ31 Mg alloy sheet at elevated temperatures[J]. Journal of Alloys and Compounds, 2022, 917: 165495.

[22] FAN X G, ZHANG Y, GAO P F, et al. Deformation behavior and microstructure evolution during hot working of a coarse-grained Ti- 5Al-5Mo-5V-3Cr-1Zr titanium alloy in beta phase field[J]. Ma- terials Science and Engineering: A, 2017, 694: 24-32.

[23] ZHAO J, ZHONG J, YAN F, et al. Deformation behaviour and mechanisms during hot compression at supertransus temperatures in Ti-10V-2Fe-3Al[J]. Journal of Alloys and Compounds, 2017, 710: 616-627.

[24] GUPTA A, KHATIRKAR R, SINGH J. A review of microstructure and texture evolution during plastic deformation and heat treatment of β-Ti alloys[J]. Journal of Alloys and Compounds, 2022, 899: 163242.

相关链接

- 2024-02-05 航空用高强高塑超大规格TB15钛合金棒材组织与拉伸性能研究

- 2023-02-27 航空工程用TB15钛合金锻件的力学性能

- 2023-02-27 超大规格TB15钛合金棒材组织与拉伸性能研究