TA12钛合金是一种近α型热强钛合金,因其优异的物理和化学性能,被广泛应用于航空领域上的各种结构件中,如航空发动机的压气机盘、叶片、鼓筒,飞机结构中的接头、梁、大型壁板和焊接承力框等结构件[1-3]。化学铣切加工(简称“化铣”)是一种近年来广泛应用于金属上的非机械加工方法,它利用化学介质(溶液)腐蚀金属结构件上需加工部位,以满足加工精度要求高和形状复杂构件的生产加工要求,尤其对超薄壁、不等壁、几何形状复杂的工件进行化铣加工更加简便易行[4-6]。在现代飞机结构设计中,飞机的许多结构件均采用了轻合金,如钛合金、铝合金等。化铣加工技术在国内外已成为一种减轻飞机结构重量的通用加工方法,但该课题研究涉及到的专利及保密内容较多,因此其相关的报道和书籍均较少[7-10]。目前,国内外钛合金化铣工艺基础配方相对较成熟,但随着生产加工要求的提高,在工艺配方及添加剂合理使用上还需进一步完善,以提高化铣表面性能[11-13]。

钛合金腐蚀过程是钛合金化铣中的主要过程。该过程影响因素较多,选用适宜的添加剂能使此过程的化铣表面腐蚀均匀,还可防止化铣时在铣切面产生小孔、凸起、凹陷、毛刺等缺陷,同时能减少基材的渗氢量,防止钛合金发生氢脆[14-15]。本文通过在TA12化铣槽液中加入添加剂,研究几种添加剂及其互配后对化铣性能的影响,以期能有效提高TA12钛合金的表面化铣性能。

1、实验

1.1实验材料

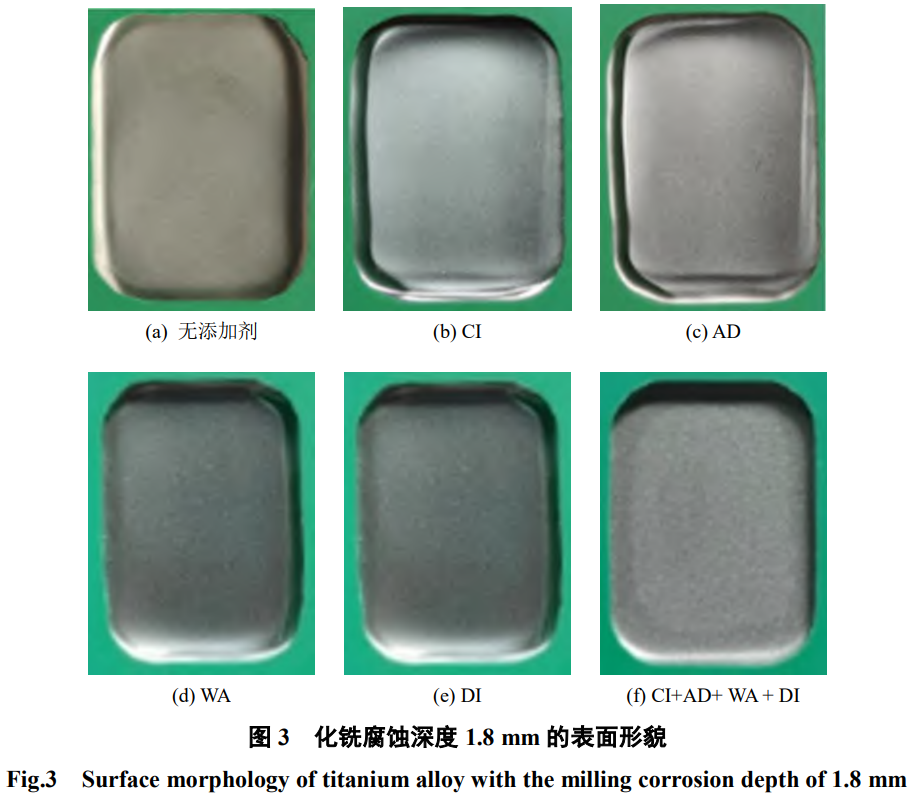

采用2.5mm的TA12钛合金退火状态板材,其材料的成分见表1。

1.2化铣加工过程

钛合金化铣过程主要包括除油、酸洗、涂胶、固化、刻型、化铣、去挂灰、除胶。化铣过程中,化铣工件表面必须保持洁净。首先,其除油工艺所需配方包括40g.L−1的NaOH,25g.L−1的Na2CO3,40g.L−1的Na3PO4以及5g.L−1的Na2SiO3,除油工艺的温度设定为70℃~90℃,时间设定为10~20min。

酸洗工艺可提高保护层与零件被保护表面的附着力,其配方及参数为:硝酸(65%浓度)含量40%,氢氟酸(40%浓度)含量2%~5%,酸洗温度为常温,酸洗时间设定为1~3min。工件除油、酸洗吹干后进行涂覆保护胶工序,涂覆方法是将试样完全浸渍于保护胶涂料中,取出试样后在空气中自然干燥约30min,重复上述浸涂步骤3~4次,使涂层厚度达到约0.3mm。后续在自然干燥24h后进行手术刀刻型,刻型时保持刀尖与零件表面垂直,刀柄与刀尖运行方向夹角约为60°,调整压力至均匀适度,待刻型结束后去掉化铣加工部分的保护胶。

TA12钛合金化铣基础配方包括含量为125mL.L−1的HF和275mL.L−1的HNO3。添加剂包括含量为1.0g.L−1的润湿剂(wettingagent,简写为“WA”)、0.8g.L−1的吸附剂(adsorbent,简写为“AD”)、0.5g.L−1的缓蚀剂(corrosioninhibitor,简写为“CI”)和15.0g.L−1的分散剂(dispersant,简写为“DI”)组成。化铣温度设定为25℃,时间由化铣深度而定。化铣后工件用流动水清洗,再浸渍于50%浓度的硝酸溶液中除去表面黑色挂灰。随后取出工件并用纯净水清洗并干燥,剥去保护层。

1.3性能测试

(1)化铣腐蚀速度。化铣腐蚀速度v是采用单位时间内的腐蚀深度来表示,单位为μm/min。(2)表面粗糙度。采用JB-6C粗糙度仪测量,表面粗糙度Ra按照GB1031—2016标准,以表面轮廓的算术平均偏差来表示。(3)浸蚀比。浸蚀比F是化铣保护层下化铣宽度a与化铣深度b之比(F=a/b)。(4)渗氢量。渗氢量CH是用单位体积内氢原子浓度来表示。即渗氢量为化铣区域在化铣前、后的氢含量差值。

2、结果与讨论

2.1添加剂对化铣腐蚀速度的影响

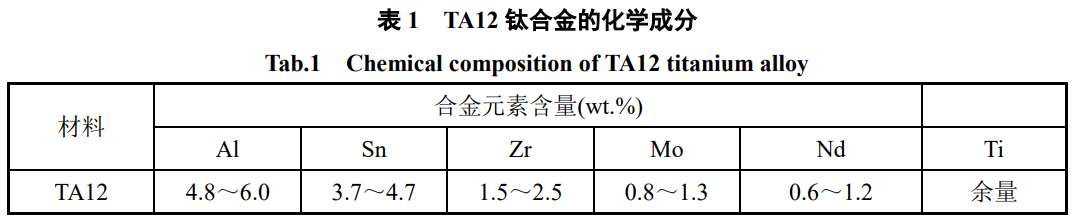

图1为TA12在化铣基础配方中采用不同添加剂化铣时化铣腐蚀速度的测试结果。

图1表明,TA12在含有不同添加剂的化铣液中化铣时,随化铣深度的增加其化铣腐蚀深度均呈下降趋势。在不含任何添加剂的化铣液中化铣时,相比添加CI、AD的化铣液,化铣相同腐蚀深度的化铣腐蚀速度均高于后两者,但低于WA、DI及四种添加剂复配。当化铣液中加入CI时,化铣腐蚀速度明显降低,说明CI在化铣液中主要起到缓蚀作用。添加AD时,由于其具有一定的吸附功能,阻滞了界面的化学及电化学腐蚀过程,降低了化铣腐蚀速度。添加剂DI是一种阴离子型表面添加剂,在化铣液表面形成一层薄膜,生产憎水性阴离子,改变了溶液表面分子排列方式,起降低表面张力和分散的作用。添加剂WA为一种双子阳离子型表面添加剂,在化铣液中生产两种憎水性阳离子,能降低物体表面张力,增强润湿作用。当四者复配时其化铣腐蚀速度略高于无添加剂和添加DI的化铣腐蚀速度,略低于添加WA的化铣腐蚀速度。复配后的添加剂在化铣液中能够促进表面添加剂形成胶束,使添加剂单分子分散或被吸附在界面而降低表面张力,提升了生成氢气的逸出速度,更好地带动腐蚀产物的扩散,加大了单位时间内HF与加工面的接触面积,化铣腐蚀速度加快。同时还能吸附在微观凹陷面,延缓其腐蚀并起到整平作用。

2.2添加剂对化铣区域表面形貌的影响

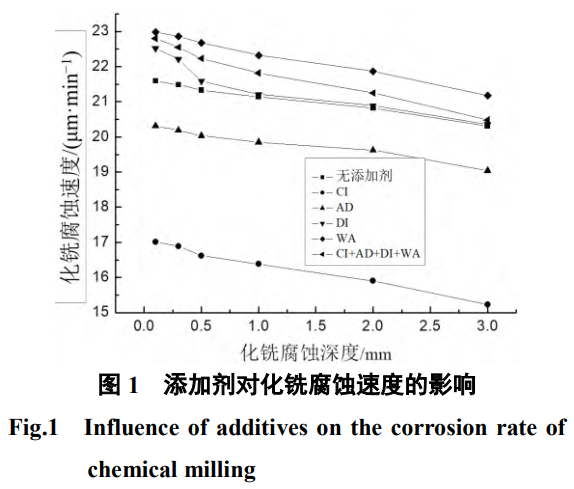

图2为TA12钛合金在含不同添加剂的化铣液中化铣腐蚀深度为0.3mm时化铣区域形貌。

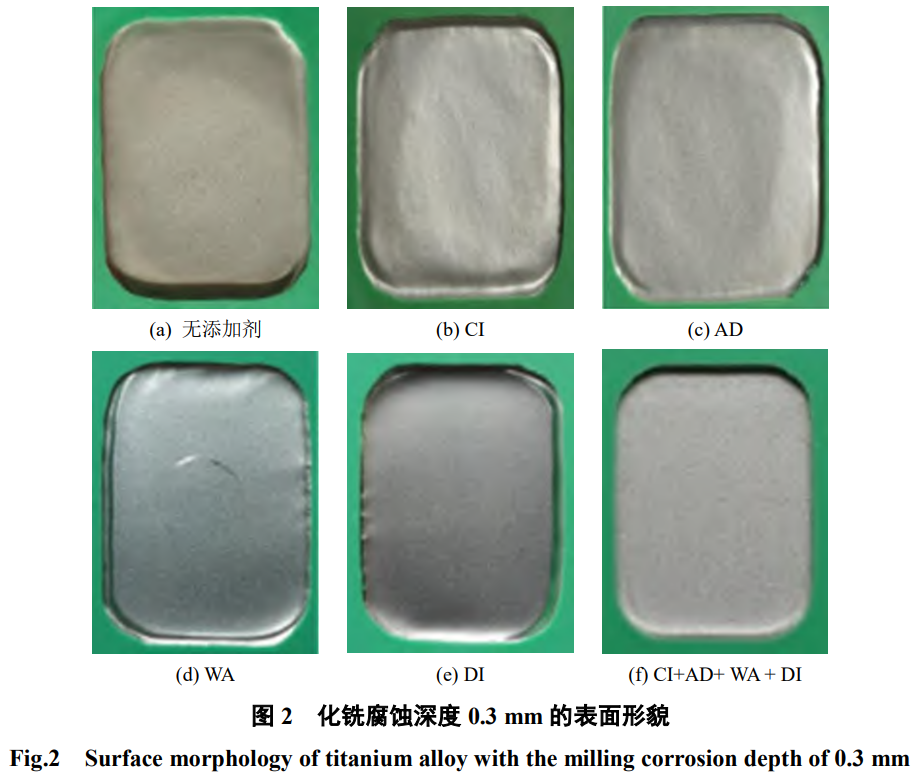

图3为TA12钛合金在含不同添加剂的化铣液中化铣深度为1.8mm时化铣区域形貌。

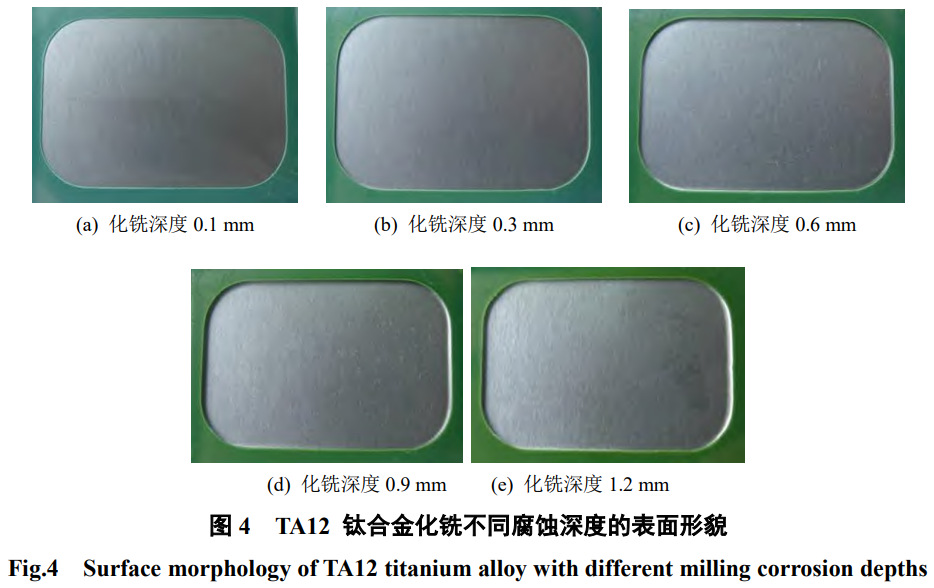

图4为TA12钛合金在复配型添加剂的化铣液中化铣不同深度时的试样表面形貌。

从图2、图3可看出,TA12在化铣腐蚀深度分别为0.3和1.8mm时,单一添加剂时化铣区域表面会出现化铣面不平整、有凸起和凹陷及圆角区域不圆滑等缺陷。而添加复配型添加剂时表面质量较好。图4表明:TA12在化铣液中添加复配型添加剂进行化铣不同化铣深度时,化铣后的化铣表面和圆角区域均平整圆滑光亮,几乎无缺陷。

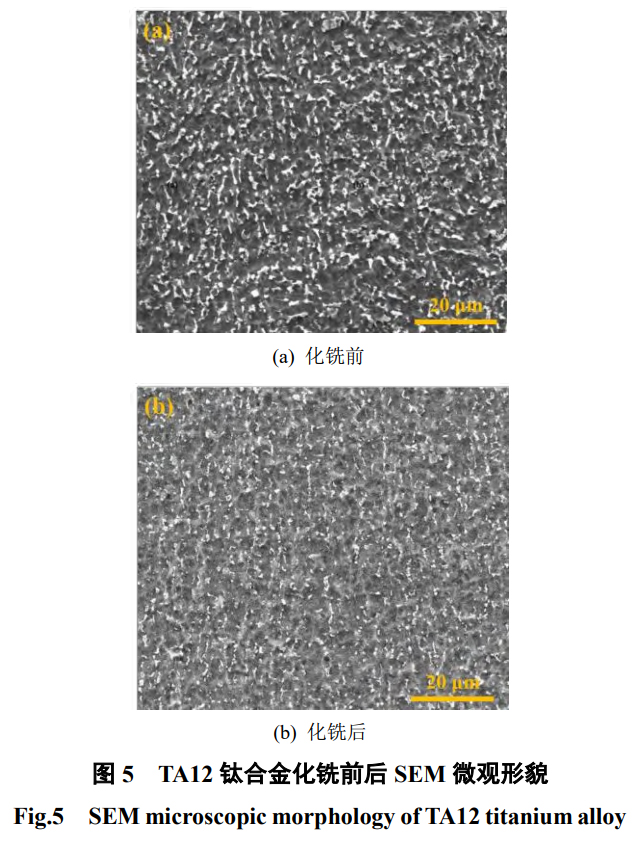

图5是扫描电镜下观察TA12在含复配型添加剂的化铣液中化铣前和化铣后的表面微观形貌。可以看出化铣后的表面凹坑变浅,相对更平整。TA12化铣前表面粗糙度值为0.538μm,化铣后则为0.422μm,化铣后表面粗糙度值降低,表明复配型添加剂能提高化铣表面质量。

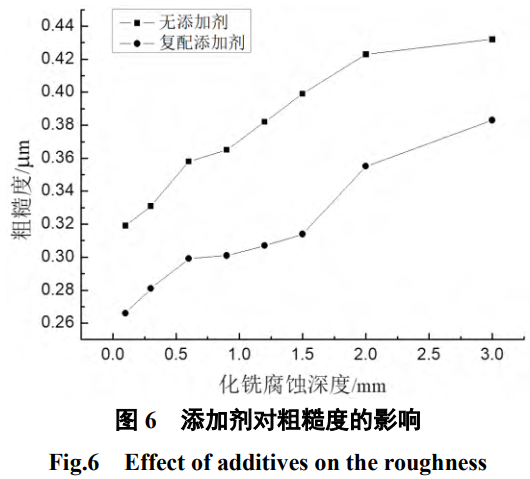

图6为化铣基础配方中采用无添加剂和复配添加剂时的化铣表面粗糙度的测试结果。

由图6可看出,在化铣相同腐蚀深度时,加入复配添加剂的化铣液化铣表面粗糙度值在整体上均小于无添加剂。TA12在化铣过程中,复配添加剂在化铣液中能提供多种离子,进而起到协同及胶束作用,既极大地降低了界面的表面张力,使氢气快速逸出,又在凹洼处吸附,延缓其腐蚀,使化铣微观表面凸起处与凹洼处表面活性不同。其中,凸起处在氢气泡逸出的搅拌下能尽快露出新鲜表面,加快HF对凸起处的腐蚀速度,而凹洼处表面被添加剂吸附,阻滞了HF对其腐蚀,起到整平作用,降低了化铣表面粗糙度。

2.3添加剂剂对化铣浸蚀比的影响

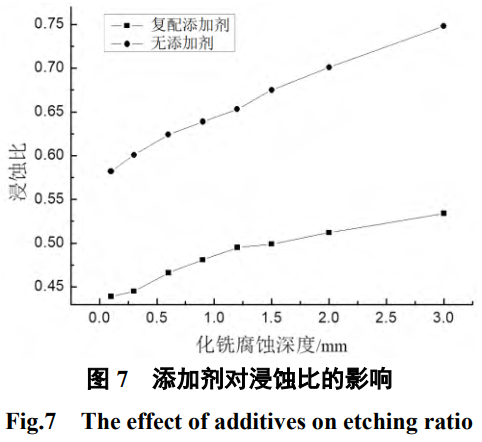

图7为TA12在有、无复配添加剂的化铣液中化铣时的浸蚀比结果。

从图7可看出,随着化铣腐蚀深度从0.1mm逐渐增加到3.0mm时,浸蚀比值也一直在增大。化铣液在无添加剂时的浸蚀比值由0.582增大到0.748,增大了0.166,超过了航空公司在浸蚀比公差带最优指标为±0.1的要求,不利于化铣过程控制。而在有复配添加剂时,浸蚀比值则由0.439增大到0.534,只增大了0.095,满足航空公司在浸蚀比公差带最优指标为±0.1的要求。由此可知,TA12在化铣时,复配添加剂能有效降低浸蚀比值波动幅度。由于复配添加剂能促使生产的氢气泡更快脱附逸出,增强溶液搅拌作用,钛离子等腐蚀产物的快速扩散稳定了钛合金基体微观表面上纵深横向上的腐蚀溶解加工速度,减小了浸蚀比值的波动。

2.4添加剂剂对渗氢量的影响

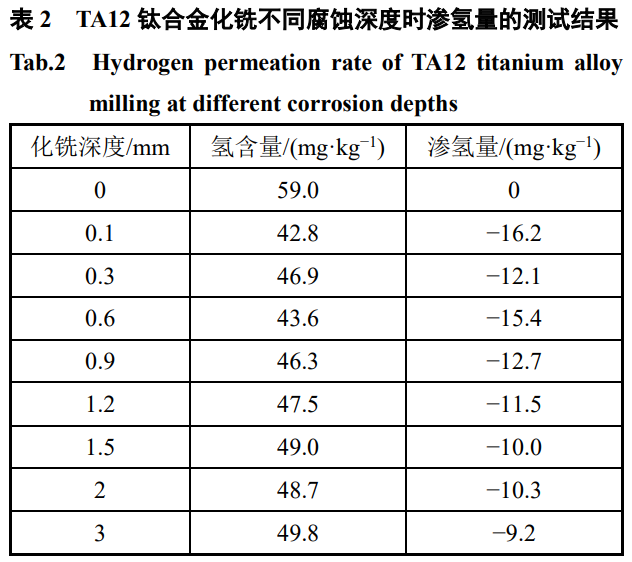

一般在钛合金普通化铣工艺中渗氢量不超过0.015%(即150mg.kg−1),但在航天军工上的高精化铣工艺中渗氢量要求进一步降低,要求低于0.003%(即30mg.kg−1)。渗氢量过高易导致氢脆,致使材料的塑性及韧性明显下降。TA12基材化铣前渗氢量为59mg.kg−1,在含有复配型添加剂的化铣液中化铣后的渗氢量测试结果如表2所示。

从表2中可知,TA12钛合金试样在含复配添加剂的化铣液中化铣时,化铣表面的氢含量随化铣腐蚀深度的增加总体呈上升趋势,但均在40~50mg.kg−1范围内波动,均低于基材表面氢含量59mg.kg−1。氢含量测试后的结果显示,渗氢量数值均为负值,表明TA12在含复配添加剂的化铣液中化铣时,满足钛合金高精密化铣渗氢量小于30mg.kg−1的要求。

3、结论

(1)在TA12钛合金化铣液中分别加入单一添加剂和复配添加剂时,均随化铣腐蚀深度的增加,化铣腐蚀速度呈下降趋势。添加复配添加剂的化铣腐蚀速度范围为20~23μm/min。

(2)在TA12化铣液中添加复配添加剂时,化铣区域的表面质量优于无添加剂和单一添加剂的表面质量,复配添加剂能提高化铣表面质量。

(3)复配添加剂能有效降低TA12化铣的浸蚀比值,其波动幅度为0.095,有利于深化铣的过程控制。

(4)TA12化铣液中添加复配添加剂化铣后表面氢含量为40~50mg.kg−1,均低于基材表面氢含量,复配添加剂可有效降低化铣面的含氢量,不会出现氢脆。

参考文献

[1]林翠,刘枫,赵晴,等.TC4钛合金腐蚀加工速度和表面质量影响因素研究[J].航空材料学报,2008(5):50-54.

[2]张秋平.钛合金结构件加工新工艺[J].飞航导弹,2010(1):86-90.

[3]赵永岗,张春刚,王辉,等.化学铣切在钛合金加工中的研究及应用[J].表面技术,2009,38(6):83-86.

[4]李荻,金蕾.钛合金化学铣切液的研究[J].稀有金属,1991(1):22-25.

[5]薛露平,叶晖,许维超.基于均匀设计的钛合金化铣工艺研究与应用[J].火箭推进,2016,42(4):97-102.

[6]李庆春.TA12钛合金深度化铣工艺及铣后性能研究[D].哈尔滨:哈尔滨工业大学,2015.

[7]周礼君,赵晴,杜楠,等.TC4钛合金化学铣切槽液调整与再生[J].表面技术,2018,47(4):190-195.

[8]林翠,赵晴,文庆杰.TC1钛合金的腐蚀加工及其对基体性能影响[J].材料工程,2015,43(7):48-55.

[9]万斌,赵远涛,李文戈.化学铣切参数对TA15钛合金XRD的影响[J].腐蚀与防护,2023,44(10):37-41.

[10]林翠,杜楠,胡舸,等.氢氟酸-硝酸体系中Ti-6Al-4V的腐蚀加工溶解特征[J].稀有金属材料与工程,2016,45(10):2628-2634.

[11]李荻,金蕾.工艺因素对钛合金化铣的影响[J].稀有金属,1991(2):120-123.

[12]戚运莲,邓炬,洪权,等.钛薄壁球体的化学铣加工[J].中国有色金属学报,1998(2):259-262.

[13]张红,朱彦海.钛合金化学铣切工艺研究[J].航空工艺技术,1996(6):29-30.

[14]戚运莲,邓炬,洪权,等.钛和钛合金化学铣切中的吸氢及其影响[J].航空制造技术,2000(2):30-32.

[15]王帅东,张昕宇,赵武军,等.2195铝锂合金碱性化学铣切工艺探究[J].电镀与精饰,2020,42(1):33-35.

[16]林翠,胡舸,梁静,等.TC1和TC4钛合金腐蚀加工溶解行为研究[J].航空材料学报,2010,30(6):43-50.

相关链接

- 2024-01-12 加热速度对航空航天材料用TA12(Ti55)钛合金的影响

- 2023-04-28 TC4/TA15高温钛合金的特性及其在航空发动机中的应用

- 2023-03-09 航空用TA15钛合金管的几种制备工艺及其性能成本差异

- 2021-07-16 高温高强高韧钛合金在飞机上的应用

- 2020-03-29 TA15/TC4/TC17航空钛合金材料的发展与应用