TB18钛合金是一种新型亚稳β钛合金,其名义成分为Ti-5Al-5Mo-5V-6Cr-1Nb,具有比强度高、淬透性好和热处理强化效应显著等特性,在航空航天领域结构部件中极具应用前景[1-3]。随着航空航天飞行器向着高速化发展,不仅要求钛合金强度水平提高,而且对钛合金的韧性提出了更高的要求。作为航空航天领域结构设计的一个重要力学性能指标,平面应变断裂韧性KIC表征了材料抵抗裂纹失稳扩展的能力,是一种重要的损伤容限性能,能够决定关键构件的寿命[4-7]。亚稳β钛合金的断裂韧性对其微观结构特征相当敏感,研究发现,全片层状αs相的合金比双态组织的合金具有更高的断裂韧性,但通过β退火工艺获得的片层状组织和粗大β晶粒会导致塑性明显降低,造成材料性能损失[8-9]。为实现强度–塑性–韧性等力学性能的综合匹配,对钛合金材料组织类型与力学性能的关系开展研究十分必要。

TB18钛合金推荐的使用状态是β退火态[10-11],具有高强高韧的特点,但塑性较低,不易调控。有研究表明,亚稳β钛合金仅保留少量的等轴αp相,就能保持较好的塑性,避免“β脆”现象发生[12-13]。因此,对TB18钛合金进行α/β两相区固溶时效热处理,通过改变时效温度获得不同类型的微观组织,并测试合金拉伸性能和断裂韧性,揭示不同类型组织与力学性能(强度、塑性和断裂韧性)之间的关系,以期为TB18钛合金的进一步推广应用提供理论基础。

1、实验

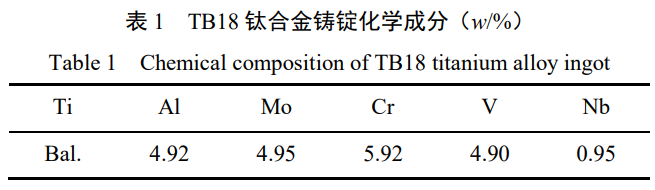

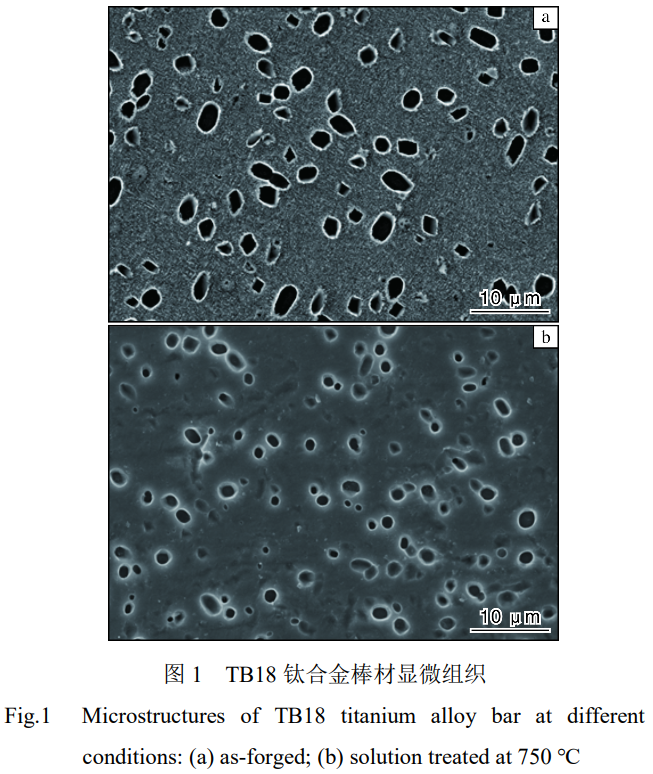

实验材料为真空电弧熔炼的TB18钛合金铸锭,其相变点为(800±5)℃,化学成分见表1。铸锭经开坯及多火次锻造成φ400mm棒材,其锻态组织如图1a所示。

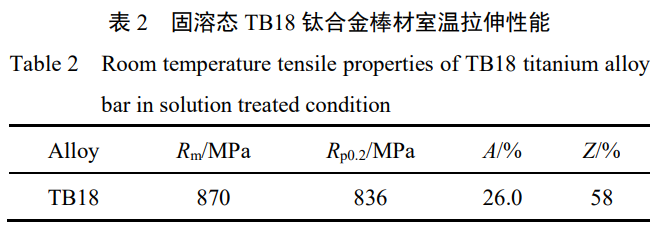

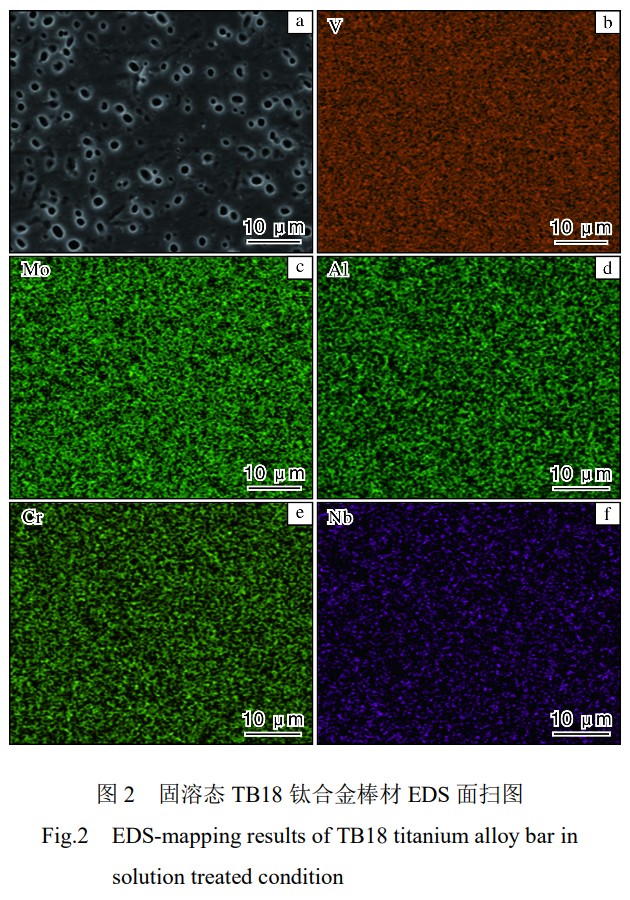

由图1a可以看出,锻态棒材组织为典型的双态组织,由等轴状或短棒状初生αp相和β转变组织(βtrans)组成,初生αp相体积分数约8.5%。从固溶态TB18钛合金棒材上切取φ400mm×80mm试样块,试样块经750℃/2h/AC固溶处理后的组织如图1b所示。由图1b可以看出,α/β两相区固溶态组织主要由β相和初生αp组成,相比于锻态组织,固溶处理后初生αp相的含量明显降低。固溶态TB18钛合金棒材的室温拉伸性能见表2,其抗拉强度为870MPa,断后伸长率为26.0%,具有中等强度和良好的塑性。图2为α/β两相区固溶处理后TB18钛合金的EDS元素面扫图。从图2可以看出,经α/β两相区固溶处理后,β相内主元素分布均匀,未发生明显成分偏析,有利于后续时效过程中α相的均匀析出。

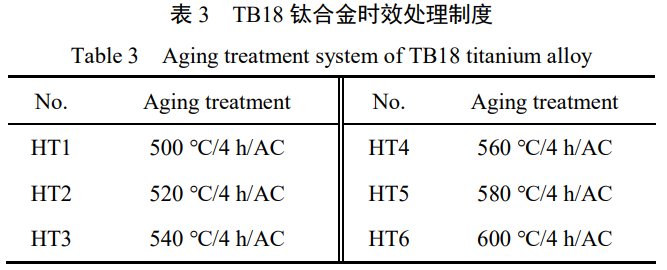

为了研究时效温度对TB18钛合金组织与力学性能的影响,对固溶态试样块进行不同制度的时效处理,具体热处理制度见表3。在时效处理后的试样块R/2处切取拉伸试样和断裂韧性试样,分别按照GB/T228.1—2021和GB/T4161—2007标准要求,采用Instron5982型电子万能材料试验机进行拉伸性能和断裂韧性测试,其中断裂韧性试样为25mm厚的标准试样。显微组织试样经砂纸逐级打磨和机械抛光后,用腐蚀液浸蚀,腐蚀液由HF、HNO3、H2O按体积比1∶3∶7混合而成。采用JSM-IT700HR扫描电子显微镜(SEM)进行微观组织观察,并用Imageproplus软件统计初生αp相含量和片层αs相厚度,每种时效制度试样的数据来自3张SEM图像测量的平均值。采用SEM观察断裂韧性试样的断口形貌及断口附近的显微组织。

2、结果与讨论

2.1时效温度对显微组织的影响

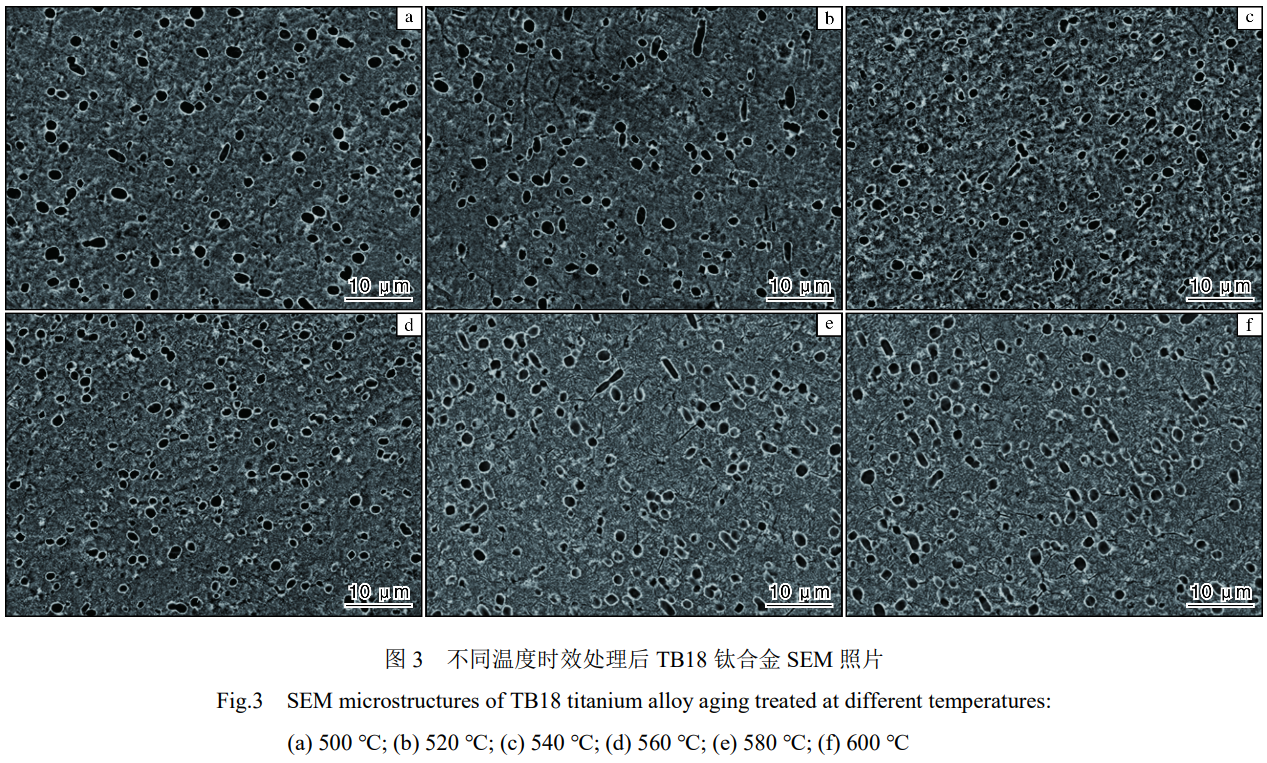

图3为750℃/2h固溶后再经不同温度时效处理的TB18钛合金SEM照片。

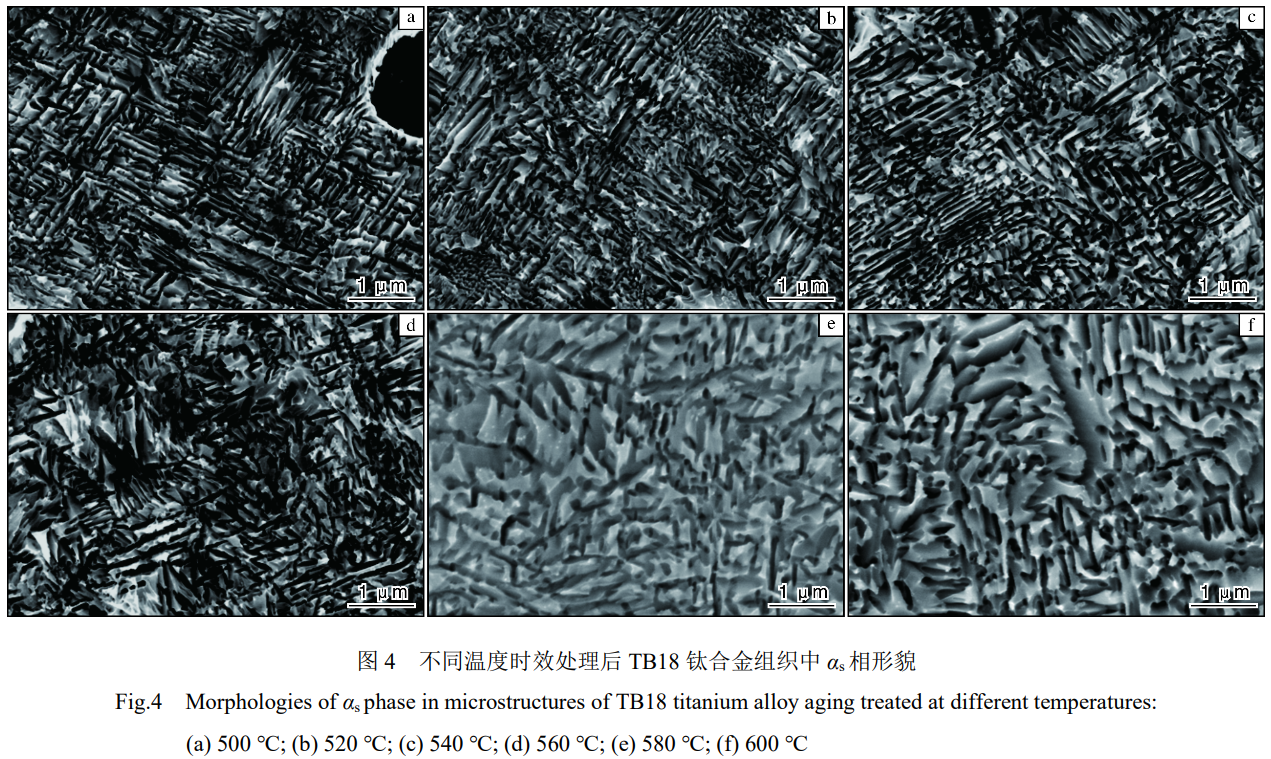

从图3可以看出,不同温度时效处理后TB18钛合金的显微组织均由等轴状或短棒状的初生αp相、残余β相以及其上弥散分布的片层状αs相组成。不同时效温度下初生αp相的数量、形态差异不大,均为等轴状或短棒状。为了进一步探索时效温度对TB18钛合金片层状αs相的影响,选取局部位置进行组织观察,如图4所示。从图4可以看出,由于时效温度不同,导致时效过程中析出的片层状αs相的大小和形态各不相同。时效温度为500℃时,大量αs相呈片层状弥散分布在β基体上,其片层厚度平均值为134nm(图4a)。

随着时效温度由500℃增加到600℃,αs相的厚度明显增大,片层αs相厚度平均值为192nm(图4f)。这是由于时效温度较低时,过冷度和αs相的形核驱动力均增大,导致αs相在基体大量形核,但低温下原子扩散速率较低,导致αs相形核后不易发生长大,所以时效过程中析出尺寸细小且弥散分布的αs相;当时效温度较高时,合金的过冷度减小,导致αs相的形核比较困难,形核点较少,但高温导致原子的扩散速率增大,因此析出的片层状次生αs相的厚度较大并且体积分数降低。

2.2时效温度对力学性能的影响

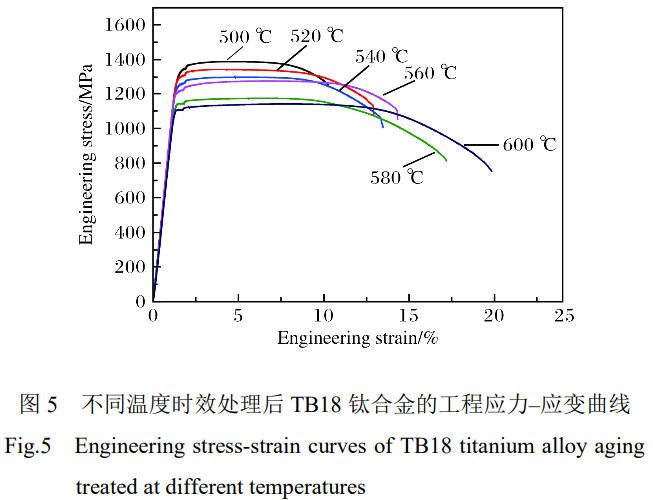

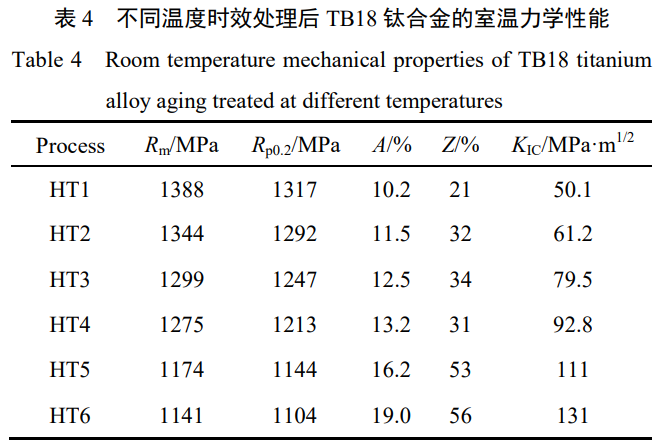

图5为TB18钛合金经相同温度时效后的工程应力–应变曲线,表4为其室温力学性能测试结果。从表4可以看出,TB18钛合金经520℃时效处理后,可获得良好的强韧性匹配,抗拉强度为1344MPa,屈服强度为1292MPa,断后伸长率为11.5%,断裂韧性为61.2MPa·m1/2。与同类亚稳β钛合金[6,14]相比,TB18钛合金具有更加优异的综合力学性能。当时效温度为500℃时,TB18钛合金的强度最高,抗拉强度达到1388MPa,随着时效温度升高至600℃时,合金强度显著降低,抗拉强度为1141MPa,下降了247MPa。提高亚稳β钛合金强度的有效方法是α相析出强化,即α/β界面强化。高密度和尺寸细小的片层αs相增大了单位体积内α/β界面面积,而α/β界面作为变形过程中位错运动的障碍,使得合金强度提高。时效温度为500℃时,αs相的平均厚度为134nm,当时效温度增加到600℃时,αs相的平均厚度为192nm,片层αs相厚度增大,合金强度降低。

从表4还可以看出,随着时效温度由500℃升高至600℃,TB18钛合金的塑韧性逐渐增大,断后伸长率由10.2%提高到19.0%,断裂韧性由50.1MPa·m1/2提高到131MPa·m1/2。研究表明[5,8-9],裂纹扩展方向与微观结构密切相关,其中片层αs相体积分数和αs相厚度是影响钛合金断裂韧性的重要因素,片层αs相体积分数增大以及αs相片层厚度增加可以增强合金抗裂纹扩展的能力,使合金具有较高的断裂韧性。

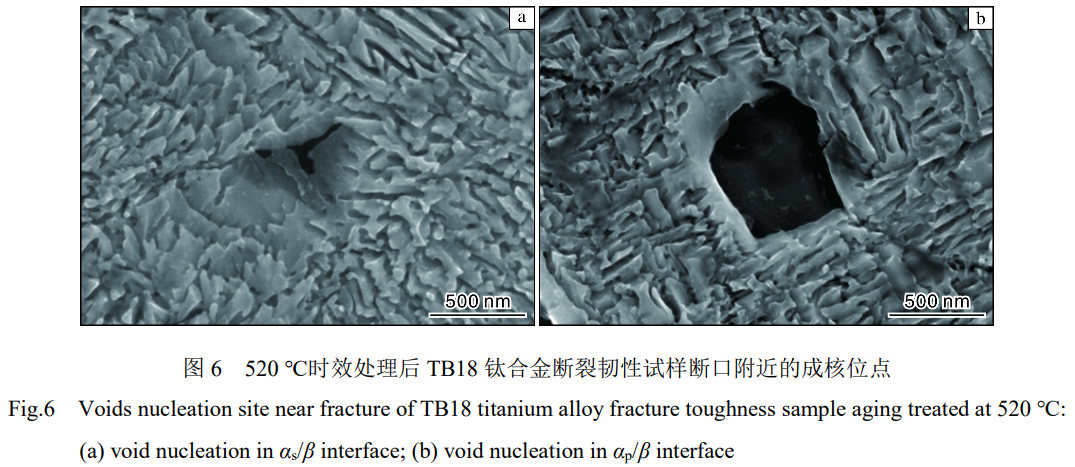

由于α/β相界面的结合能较低,微裂纹很容易在αp/β和αs/β相界面形成。图6为经520℃时效处理后TB18钛合金断裂韧性试样断口附近观察到的成核位点。裂纹扩展过程中,片层αs相宽度的增加也可以有效阻碍裂纹直线扩展,使裂纹发生较大的偏转,从而消耗较多的能量,提高合金的断裂韧性[15]。在本研究中,TB18钛合金的时效温度由500℃提高到600℃时,αs相厚度逐渐增大,使得TB18钛合金的断裂韧性随着时效温度的提高而逐渐增大。

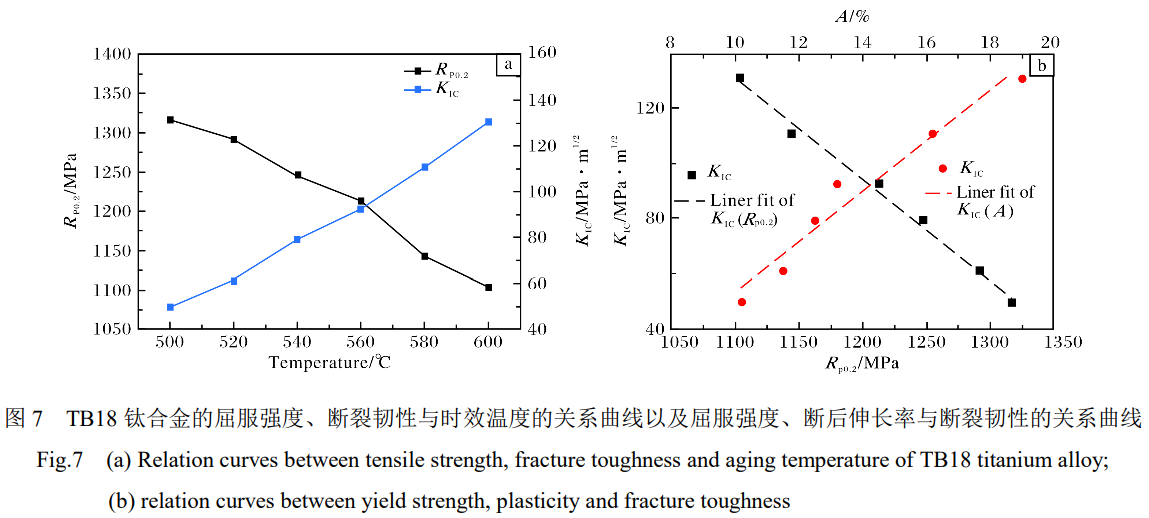

图7a为TB18钛合金屈服强度(Rp0.2)、断裂韧性(KIC)与时效温度之间的关系曲线。从图7a可以看出,随着时效温度的升高,屈服强度逐渐减小,而断裂韧性逐渐增加。屈服强度与断裂韧性的变化趋势相反说明合金的强度和韧性对时效温度较为敏感,也表明对于控制合金强度和断裂韧性的有效组织参数是不同的。TB18钛合金的断裂韧性与屈服强度呈负相关关系,KIC与断后伸长率之间呈正相关关系,见图7b。该结果与Hirth等人[16]的研究结果相似。研究人员通过理论推导获得断裂韧性和屈服强度之间的关系式如式(1)[17-18]。

式中,rp为裂纹尖端塑性区尺寸,σy为材料屈服强度,KI为应力强度因子。通过式(1)可以看出,rp与σy有关,在相同KI下,屈服强度越大,塑性区尺寸越小,即裂纹尖端区域产生的变形越小,在开裂阶段吸收的能量较少,导致断裂韧性值降低[15,19]。

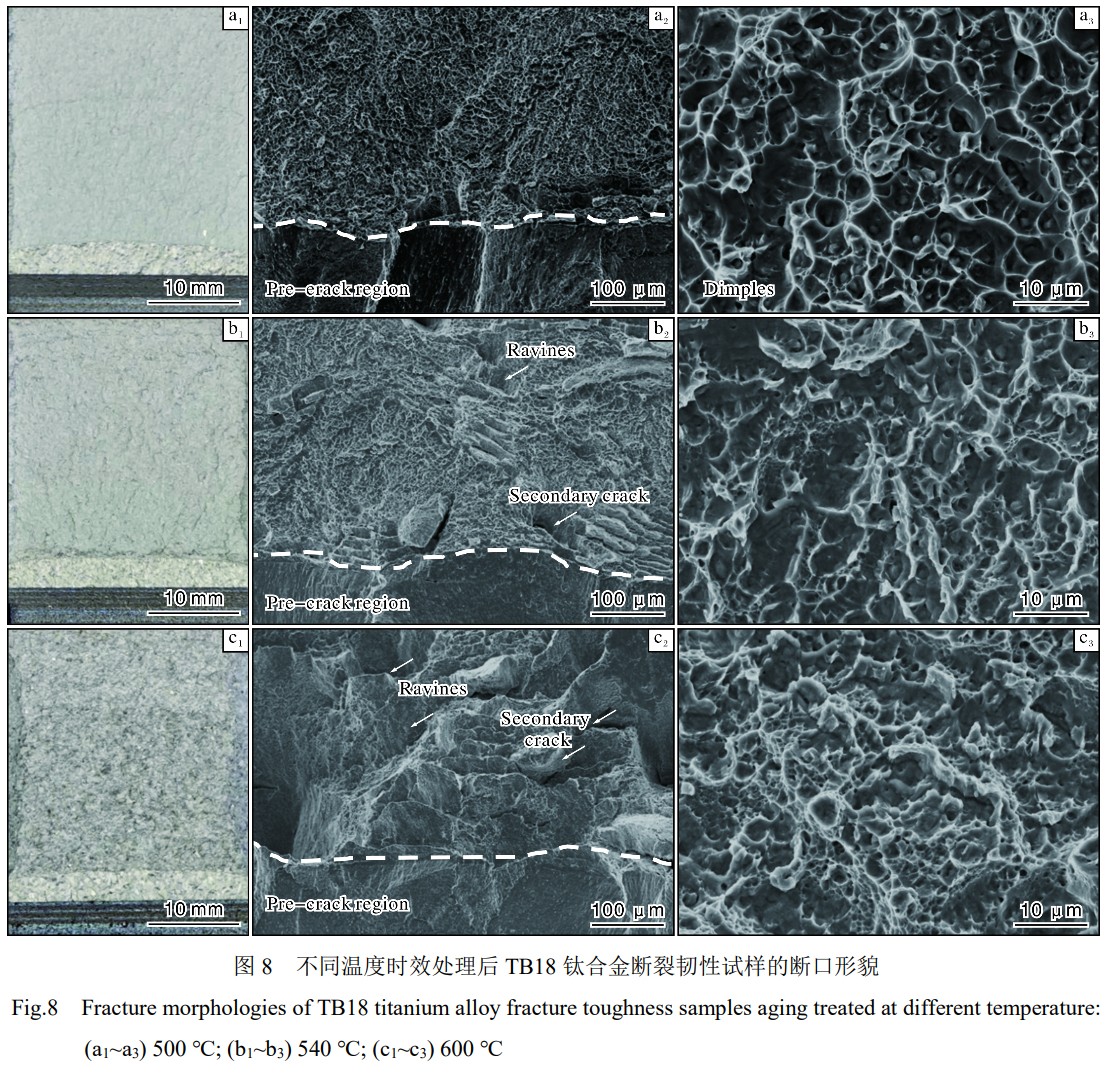

裂纹扩展过程中的能耗除了包括克服裂纹尖端塑性变形吸收的能量,还包括裂纹偏转过程中吸收的能量[15]。图8为不同温度时效处理后TB18钛合金断裂韧性试样的断口形貌。从图8a2、b2、c2可以看出,相比低温时效(500、540℃),600℃时效试样的断口表面凹凸起伏明显增加,沟壑变深,并出现二次裂纹,说明裂纹扩展曲折度较高,扩展时吸收能量增加,合金断裂韧性提高。断口形貌中存在二次裂纹,说明裂纹在扩展时会释放尖端应力,增加能量的消耗。二次裂纹的出现会导致断裂韧性提高。从图8a3、b3、c3所示预制裂纹区的过渡区形貌和稳定裂纹扩展区可以发现,在稳定裂纹扩展区,不同温度时效后试样的断裂面均覆盖着高密度的韧窝,表明为韧性断裂。

综上所述,当时效温度较低时,合金屈服强度高,裂纹尖端塑性区较小,扩展路径较为平坦,合金的断裂韧性较低。当时效温度较高时,裂纹尖端塑性区增大,片层αs相厚度增加,裂纹扩展路径曲折程度较大,合金的断裂韧性较高。

3、结论

(1)热锻态TB18钛合金呈现出典型的两相区加工的锻态组织,由等轴状或短棒状初生α相和β转变组织构成,初生α相体积分数约为8.5%。

(2)750℃/2h固溶TB18钛合金经不同温度时效处理,随着时效温度的升高,初生αp相含量及形态差异不大,片层αs相厚度增加。

(3)随着时效温度的提高,TB18钛合金强度下降,断后伸长率、断面收缩率和断裂韧性明显提升,屈服强度、断后伸长率与KIC之间有较强的线性相关关系。

(4)TB18钛合金经固溶及520℃时效处理后,可获得良好的强韧性匹配,其抗拉强度为1344MPa,屈服强度为1292MPa,断后伸长率为11.5%,断裂韧性为61.2MPa·m1/2。

参考文献References

[1] 西部超导材料科技股份有限公司. 一种超高强韧 TB18钛合金 大规格棒材的锻造方法: CN114669700B[P]. 2023-03-28.

[2] 周伟, 辛社伟, 刘向宏, 等. BASCA 热处理对 TB18钛合金显 微组织和力学性能的影响[J]. 钛工业进展, 2023, 40(5): 15-20.

[3] 刘向宏, 赵宁, 王涛, 等. 固溶处理对 TB18钛合金微观组织和 力学性能的影响规律[J]. 稀有金属材料与工程, 2024, 53(11): 3101-3110.

[4] Ritchie R O. The conflicts between strength and toughness[J]. Nature Materials, 2011, 10: 817-822.

[5] Wen X, Wan M P, Huang C W, et al. Strength and fracture toughness of TC21 alloy with multi-level lamellar microstructure [J]. Materials Science and Engineering A, 2019, 740-741: 121-129.

[6] 王清瑞, 沙爱学, 黄利军, 等. 热处理制度对 Ti-55531 合金组 织和力学性能的影响[J]. 钛工业进展, 2014, 31(2): 16-19.

[7] 郭萍, 赵永庆, 曾卫东, 等. 两相区热处理对 TC4-DT 钛合金 断裂韧性的影响[J]. 稀有金属材料与工程, 2018, 47(4): 1221-1225.

[8] 张永强, 郭鸿镇, 孙红兰, 等. 热处理对TC18合金显微组织和 力学性能的影响[J]. 热加工工艺, 2012, 41(6): 147-149.

[9] Liu Y, Lim S C V, Ding C, et al. Unravelling the competitive effect of microstructural features on the fracture toughness and tensile properties of near beta titanium alloys[J]. Journal of Materials Science & Technology, 2022, 97: 101-112.

[10] 李波, 向伟, 张枫, 等. 预时效处理对亚稳态β钛合金 TB18组织性能的影响[J]. 金属热处理, 2024, 49(5): 106-111.

[11] Zhang F, Feng J, Xiang W, et al. Grain-refined metastableβtitanium alloy with suppressed ω-assisted nucleation and enhanced mechanical properties[J]. Journal of Alloys and Compounds, 2024, 1004: 175986.

[12] 张平辉, 李成林, 惠松骁, 等. 固溶处理对 Ti-6Cr-5Mo-5V-4Al合金组织与性能的影响[J]. 稀有金属, 2014, 35(5): 639-643.

[13] Li C L, Zou L N, Fu Y Y, et al. Effect of heat treatments on microstructure and property of a high strength/toughness Ti-8V1.5Mo-2Fe-3Al alloy[J]. Materials Science and Engineering A, 2014, 616: 207-213.

[14] 李艳英, 李旻萱, 欧阳斌, 等. Ti-55531 钛合金室温强–塑–韧 匹配化热处理工艺研究[J]. 精密成形工程, 2023, 15(12): 68-78.

[15] Zhu W G, Lei J, Su B, et al. The interdependence of microstructure, strength and fracture toughness in a novelβtitanium alloy Ti-5Al-4Zr-8Mo-7V[J]. Materials Science and Engineering A, 2020, 782: 139248.

[16] Hirth J P, Froes F H. Interrelations between fracture toughness and other mechanical properties in titanium alloys[J]. Metallurgical Transactions A, 1977, 8: 1165-1176.

[17] Jata K V, Starke E A. Fatigue crack growth and fracture toughness behavior of an Al-Li-Cu alloy[J]. Metallurgical Transactions A, 1986, 17: 1011-1026.

[18] 马英杰, 王鼎春, 王红武, 等. 影响 TC4ELI 断裂韧性的因 素[J]. 中国有色金属学报, 2010, 20(S1): 414-418.

[19] 张明玉, 运新兵, 伏洪旺. BASCA热处理对 TC10钛合金组织 与断裂韧性的影响[J]. 材料导报, 2024, 38(7): 202-207.

相关链接

- 2024-07-15 时效温度对TB18钛合金组织和力学性能的影响

- 2024-06-09 新型高强度TB18钛合金切削刀具技术研究

- 2024-02-28 航空航天用新型高强度TB18钛合金切削刀具技术研究