钛及钛合金具有众多优异性能,使其在各个领域得到广泛使用[1-2]。在海洋环境中,钛及钛合金的耐腐蚀性使其成为建造船舶、海底设备(如潜水器、海底管道等)、以及海洋平台的理想材料,能经受住盐分和海水的长期侵蚀。在医学领域,钛及钛合金由于其良好的生物相容性,被广泛用于制作人工关节、骨科植入物、牙科修复等,能够在人体内长期稳定存在,与人体组织良好融合。在化学工业中,钛及钛合金耐腐蚀的特性使得它适用于制造反应器、管道和储罐等设备,能有效抵抗各种化学介质的侵蚀,延长设备寿命。

Ti662钛合金是一款典型的两相结构钛合金,其化学成分主要以Ti为基础,通过添加Al、V、Sn等元素,形成了高合金化的一种两相钛合金。其最初的设计是作为Ti-6Al-4V钛合金的一种加强型钛合金,由于优异力学性能以及优良耐腐蚀性,使其在石油化工、航空工业等各个领域中均得到大量应用[3-4]。

在传统的工业生产过程中,强化合金的手段主要有热处理强化以及塑性加工强化,但由于塑性加工强化需要对合金不断施加变形,会导致其能源消耗较大。而热处理强化则具有方便快捷,能耗较小等优点,是工程上应用最多且最为便捷的强化手段。

目前,固溶时效热处理是钛合金热处理研究的主要工艺[5-7],但在实际工程生产中,较多情况下无法进行固溶时效处理,如尺寸较小的丝材,其在进行水冷处理时,会导致丝材发生变形,进而导致产品不合格。此外,目前关于钛合金热处理温度的研究主要集中在两相区温度,而鲜有关于单相区温度的研究报道。鉴于工程实践的实际需求和当前科研领域的进展,本选择Ti662钛合金作为研究对象,探究该合金在不同退火温度条件下的微观组织以及拉伸性能变化趋势,通过对Ti662钛合金在两相区和单相区退火处理后的研究,能为该合金在工业生产中的实际应用提供重要的参考依据。研究成果有助于优化材料的热处理工艺,提高Ti662钛合金在航空、航天、医疗器械等领域的性能表现,从而推动相关行业的发展。

1、实验材料及方法

在本实验中,Ti662钛合金原材料为高品质0A级小颗粒海绵钛以及五元中间合金Ti-Al-V-Sn-Fe-Cu。首先,通过三次真空熔炼工艺,将海绵钛及中间合金熔炼成钛合金铸锭。随后通过自由锻造机,将钛合金铸锭进行多次锻造加工,将铸锭加工成直径为110mm的钛合金棒材。通过金相学方法,测得该Ti662钛合金的相变温度为943℃,并测得钛合金棒材化学成分(质量分数,%)为:6.12Al、6.15V、2.01Sn、0.61Fe、0.62Cu、0.14O、Ti余量。

对实验用Ti662钛合金棒材进行切割并进行加热处理,加热温度包含两相区与单向区温度,采用箱式电阻炉作为加热设备,具体热处理制度如表1所示,其中AC代表合金加热完成后进行室温冷却。

待加热处理完成后,借助型号为Axiouert的光学显微镜对合金进行微观组织形貌观察,以分析合金经不同退火处理工艺处理后的晶粒结构。随后通过Instron电子万能试验机对经不同退火工艺处理后的钛合金棒材进行室温拉伸性能测试。为了更深入地分析合金断裂机制,最后利用Ziss扫描电子显微镜对拉伸试样的断口进行微观形貌分析。

2、实验结果与分析

2.1微观组织形貌

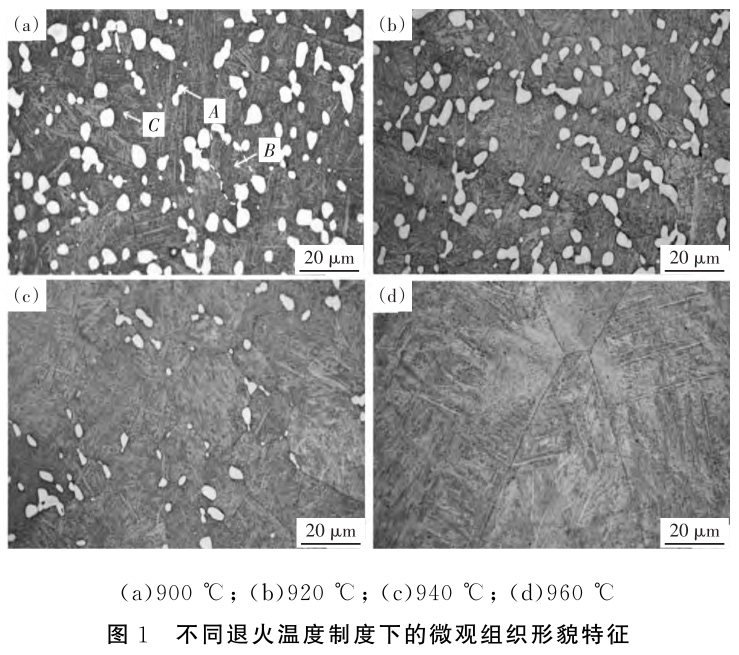

图1展示了Ti662钛合金在不同退火温度条件下的组织形貌特征,发现在经900℃处理后(见图1a),此时的组织主要由两部分构成,其中初生α相(位置A)在组织中占据较大比例,并有一定数量的β转变组织(位置B)位于组织中。此外,发现大量呈现细小针状结构的次生α相(位置C)在β相转变组织内部弥散分布,在相邻次生α相之间并存在少量的残余β相。这种混合相结构是由于退火过程中α相未能完全转变为β相,在随后的冷却过程中保留了部分原始的β相。当退火温度上升至920℃时(见图1b),观察到β转变组织体积有所增加,但初生α相的数量有所下降,这表明加热温度升高会促使α相发生溶解,随着退火温度的逐步提升,Ti662钛合金的微观组织结构发生了一定的变化。进一步将退火温度提升到940℃(见图1c),发现初生α相的含量急剧减少,而β转变组织体积进一步增多。并发现伴随退火温度的不断提升,组织中呈现细小针状结构的次生α相的尺寸明显增大。在退火温度达到合金的单相区温度960℃后(见图1d),发现形貌粗大的β晶粒在组织中出现,并有形貌为三叉状的晶界存在。此外,组织中出现更多的细小次生α相,这表明在单向区温度下,组织中α相以细小针状形式存在于β晶粒中。

观察Ti662钛合金在整个退火过程中,其微观组织形貌经历了一系列变化。当合金处于两相区温度的加热阶段,组织中α相开始溶解,但溶解速率并不均匀,而是优先从组织中最薄且体积较小的α相开始,该溶解现象会促使组织中初生α相晶粒结构趋向于等轴化,提高合金组织整体均匀性。随着加热温度进一步升高至单相区时,组织中α相彻底发生溶解,即所有α相完全消失,转化为单一的β相,合金的组织结构此时呈现出粗大β晶粒形貌。在加热结束后的冷却过程中,此时组织中β相向α相发生转变。在此过程中,随着退火温度的提高,组织在冷却过程中产生的过冷度也随之增加。过冷度的增加有利于促进次生α相的析出,而且析出的次生α相不仅数量增多,体积也相对增大。即当退火温度升高的过程中,其组织中的次生α相含量与体积为逐渐增加趋势。

2.2拉伸性能分析

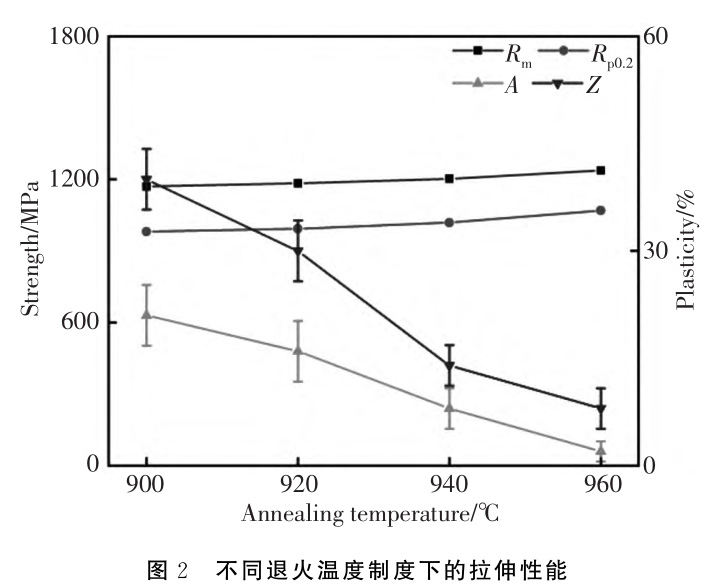

图2展示了Ti662钛合金在经过不同退火温度处理后,其拉伸性能的变化趋势。当退火温度逐渐升高,合金的强度表现出明显的提升趋势,即合金强度在退火温度为900℃时最低,但塑性最高,此时抗拉强度Rm为1170MPa,屈服强度Rp0.2为981MPa,断后伸长率A为21%,断面收缩率Z为40%。

在退火温度为960℃时,合金强度达到最大值,塑性达到最小值,此时抗拉强度Rm为1237MPa,屈服强度Rp0.2为1069MPa,断后伸长率A为2%,断面收缩率Z为8%。

合金微观组织结构的改变会对其力学性能产生不同的影响,特别是组织中初生α相的含量和形态,对合金的拉伸性能具有显著影响。相关研究表明[8],合金的塑性性能与组织内部的初生α相含量和分布密切相关。当初生α相以等轴晶粒的形式存在时,合金的塑性能够得到显著提升,其原因主要是合金在塑性形变过程中,具备无特定取向晶体结构

的等轴初生α相可以使得更多的滑移系被激活,增强了晶格间的协同作用,从而增强合金的延展性和可变形能力。故在退火温度较低时,合金的塑性性能较高。然而随着退火温度的升高,初生α相的溶解转变会导致其含量下降,进而降低了初生α相的含量。这就意味着可供激活的滑移系数量减少,合金的协调性能减弱,塑性性能也随之减弱。因此,随着退火温度的上升,合金的塑性性能呈现出逐渐降低的趋势。

合金的强度同样受到其微观组织结构的影响,特别是组织中次生α相的分布和形貌。次生α相因其尺寸微小,在合金的塑性变形过程中,这些小尺寸的次生α相会形成障碍,其会限制位错的有效运动,导致位错在晶界处积累,这就需要更大的外部应力才能推动合金继续变形。这种阻碍效应直接提升了合金的抵抗断裂的能力,从而增加了其强度。因此,退火温度升高,组织中次生α相含量越多,其形成的阻碍效果越明显,合金强度增加。另外,相关研究还发现[9-10],组织中的β相转变组织为层状结构,其对合金的塑性性能有显著的负面影响。这是因为这类组织结构能降低晶界的连续性和流动性,使得合金在受力时更容易发生断裂,而非均匀地变形,从而降低了合金的塑性。

综上所述,退火温度的不同会改变组织内部的微观组织形貌,当组织中初生α相含量较高时,合金表现出较高的塑性性能,其组织易于流动且不易形成脆性断裂。而当组织中次生α相以及β转变组织含量较多时,其塑性性能较差。

2.3断口微观形貌

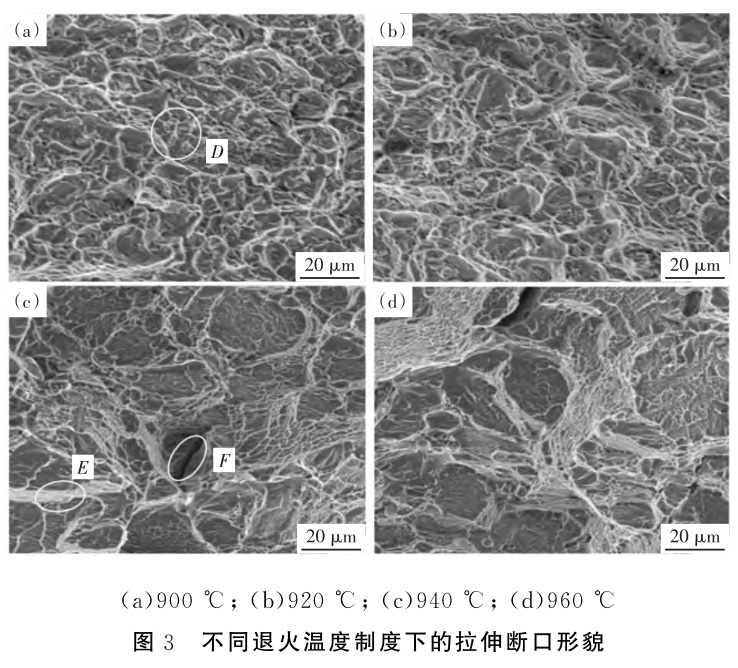

图3展示了Ti662钛合金在经过不同退火温度处理后,其拉伸断口表面的微观特征形貌。在两相区温度进行退火处理后(900℃、920℃),合金断口形貌展现出显著的韧窝特征(位置D)。韧窝主要表现为等轴状,表明在该温度区间,合金内部的塑性形变主要通过均匀分散的滑移活动进行,显示出良好的塑性性能。此外,发现在较大的韧窝中,还存在较多数量的小尺寸韧窝。这些小韧窝的存在进一步证实了塑性形变过程中晶粒间的协同作用,因为小韧窝往往对应于晶粒间的相对滑移,它们的出现反映了合金在塑性变形时的连续性和整体性。有研究表明[11],合金的塑性性能能够通过拉伸断口中韧窝的形貌和大小进行一定程度的判断,当韧窝数量较多且尺寸较大时,则说明合金在受到外力作用时能更好地进行连续的塑性流动,体现出较高的塑性。

相反,如果韧窝数量稀少且尺寸偏小,说明合金在变形过程中更容易发生局部断裂,表明其塑性较差。即当退火温度位于两相区时,合金的塑性性能较高。在合金经940℃退火处理后,有撕裂棱(位置E)形貌在断口中形成,而撕裂棱形貌的出现,则表明拉伸试样在承受更大应力时,其内部结构更倾向于抵抗而非连续的塑性变形,从而提高了抗拉强度[12],故撕裂棱的出现标志了合金强度的显著提升。当退火温度进一步提升至单相区温度后(960℃),拉伸试样在塑性变形时,组织中粗大β晶粒的晶界位置容易有空洞生成并随着拉伸的进行而迅速 扩展,这导致了断口的粗糙和不连续,故此时断口的形貌特征转变为类似于结晶状岩石的结构,反映了较低的塑性性能。即合金在这种状态下更倾向于脆性断裂,而非持续的塑性变形。

此外,除上述形貌外,发现在断口中有二次裂纹形貌(位置F),其是因为拉伸试样在变形时,组织中会有裂纹出现,而此时的组织中存在大量的次生α相,其会作为阻碍物来抑制裂纹扩展,进而改变裂纹延展路径,使其不再沿单一方向延伸,而是产生分散性的分支,形成二次裂纹[13]。

3、结论

(1)Ti662钛合金在退火温度升高过程中,初生α相含量以及体积在组织中比例不断降低,而β转变组织的含量以及体积不断增加,当达到单相区温度后,发现形貌粗大的β晶粒在组织中出现,并有形貌为三叉状的晶界存在,且组织中出现更多的细小次生α相。

(2)Ti662钛合金在不同退火温度条件下,最大抗拉强度Rm为1237MPa,最大屈服强度Rp0.2为1069MPa,而最大断后伸长率A为21%,最大断面收缩率Z为40%。

(3)合金经两相区低温退火后,大量等轴状韧窝在断口中均匀分布,在退火温度接近相变点时,断口中出现明显的撕裂棱,而拉伸断口的形貌在退火温度升至单相区后,有岩石状形貌出现在拉伸断口中,并发现在断口中出现明显二次裂纹形貌。

参考文献:

[1]陈新,赵勇铭,赵春玲,等.传动系统用TC4钛合金的缺陷容限性能[J].航空材料学报,2024,44(02):169-175.

[2]张晓园,刘向宏,杜予晅,等.TC25G钛合金高温变形组织演变及强塑性研究[J].稀有金属材料与工程,2023,52(12):4227-4237.

[3]胡晓晨,陈林,朱宝辉,等.变形方式和热处理工艺对Ti-662合金棒材组织和性能的影响[J].钛工业进展,2013,30(02):17-20.

[4]岳旭,陈威,阿热达克·阿力玛斯,等.熔炼工艺对Ti-662合金化学成分均匀性的影响[J].钛工业进展,022,39(04):1-5.

[5]徐浩,孙前江,文超,等.固溶时效对TC21钛合金准β锻后组织性能的影响[J].稀有金属材料与工程,2024,53(01):178-187.

[6]刘涛,邵博,雷经发,等.固溶温度对TC4钛合金微观组织和动态拉伸力学性能的影响[J].稀有金属材料与工程,2023,52(12):4133-4140.

[7]贺峰,杨双平,曹继敏,等.冷变形和固溶时效对Ti-25Nb-25Zr合金性能的研究[J].稀有金属,2023,47(07):950-958.

[8]何睿,王杰,尹慧,等.热处理对锻态TC21钛合金组织及性能的影响[J].金属热处理,2024,49(04):201-208.

[9]胡生双,陈素明,颜家维,等.时效温度对TB18钛合金组织和力学性能的影响[J].金属热处理,2024,49(02):190-195.

[10]王惠梅,周茜,余申卫,等.三重热处理对径向锻造Ti-6Al-4V钛合金组织和性能的影响[J].热加工工艺,2024,53(05):97-102.

[11]商国强,张晓泳,王新南,等.显微组织类型对TB17钛合金力学性能的影响[J].稀有金属,2024,48(02):153-163.

[12]杨梦迪,张明玉,于成泉,等.固溶时效处理对TA10钛合金组织与力学性能的影响[J].金属世界,2024(01):49-52.

[13]顾忠明,张起,乔恩利,等.退火温度对Ti6246钛合金组织与拉伸性能的影响[J].四川冶金,2022,44(05):14-16+21.

无相关信息