Ti31(Ti-Al-Mo-Zr-Ni)合金是西北有色金属研究院设计开发的一种中强近α型钛合金,与同等强度 的钛合金相比,具有明显高的塑韧性、中温热强性、高温持久性以及良好的耐蚀性与可焊性[1,2]。然而 Ni元素在钛合金中属于快共析元素,在冷却过程中会析出Ti2Ni硬脆相,显著降低材料的力学性能,尤其 是材料的冲击性能[3,4]。针对大规格

Ti31锻件,由于其心部冷速较低,往往会在晶界上析出大量连续的Ti2Ni相,使得材料的冲击性能明 显下降。本文通过采用水冷+低温去应力的退火方式,采用不同的固溶温度、去应力退火温度、去应力退 火时间,研究分析了水冷+低温去应力退火对Ti31合金冲击性能的影响,并进一步对于φ400×mm235mm锻 件进行了实验验证。

1、试验材料与方法

实验用材料为西部钛业有限责任公司生产的Ti31锻件,该合金经VAR三次熔炼,并通过多火次墩拔 成型,其实测成分为Ti-2.90Al-1.06Mo-0.54Ni-1.68Zr,相变点为935℃~940℃。选择对该批次锻件进行 不同制度的热处理,热处理参数详见表1。随后对其分别进行室温冲击测试以及SEM分析,其中室温冲击 按照HB5144-1996《金属室温冲击试验方法》进行,其中每种热处理制度取三组试样测试,采用V型缺口 ;SEM分析采用JSM-6460型号钨灯丝扫描电镜。

2、试验结果及讨论

2.1温度对Ti31合金冲击性能的影响

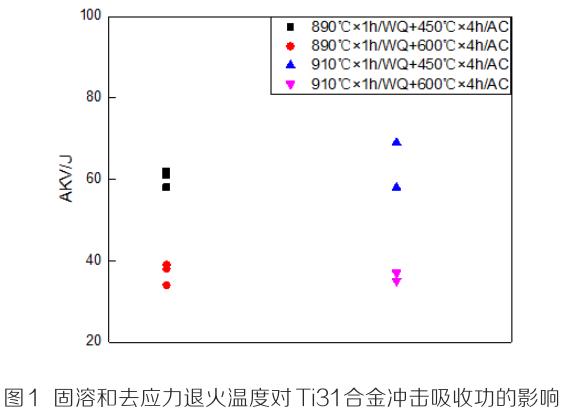

图1给出了不同的固溶温度以及去应力退火温度对Ti31合金冲击吸收功的影响。从图1可以看出, 在该种热处理路线下,固溶温度对于合金的冲击性能几乎没有影响,而去应力退火对冲击吸收功的影响很大 。当去应力退火温度由450℃升至600℃时,合金的冲击吸收功降低了约有20J。这是由于当退火温度超过 550℃后,Ti31合金内部的晶界析出物开始明显增加,尺寸也逐步增加,最终成为连续状态[4]。

这种在晶界处形成的Ti2Ni硬脆相会显著降低冲击失效过程中的裂纹萌生能,并进而损害到冲击性能 。

2.2去应力退火时间对Ti31合金冲击性能的影响

图2给出了不同的去应力退火时间对Ti31合金冲击吸收功的影响。从图2可以看出,去应力退火时 间对于Ti31合金的冲击性能影响较小。说明在450℃长时间保温,Ti2Ni并不会发生聚集长大现象。这是由于Ti2Ni相的形成属于共析反应,需要元素的扩散。而在低温条件 下,元素扩散的驱动力受到抑制,Ti2Ni相难以进一步长大。

2.3对大规格Ti31锻件的实验验证

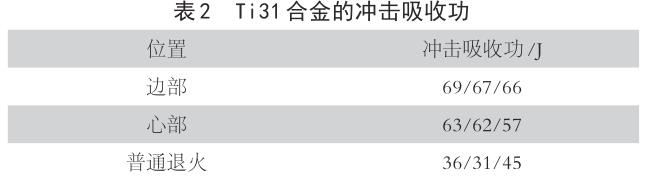

对规格为φ400mm235mm的Ti31锻件采用890℃1h/WQ+450℃4h/AC热处理,其边部与心部的 冲击吸收功如表2所示,表2也给出了相同规格锻件经普通退火后的冲击吸收功。从表2可以看出,经 过水冷+低温去应力退火后的合金冲击性能远远高于普通退火态,并且心部冲击性能略低于边部。

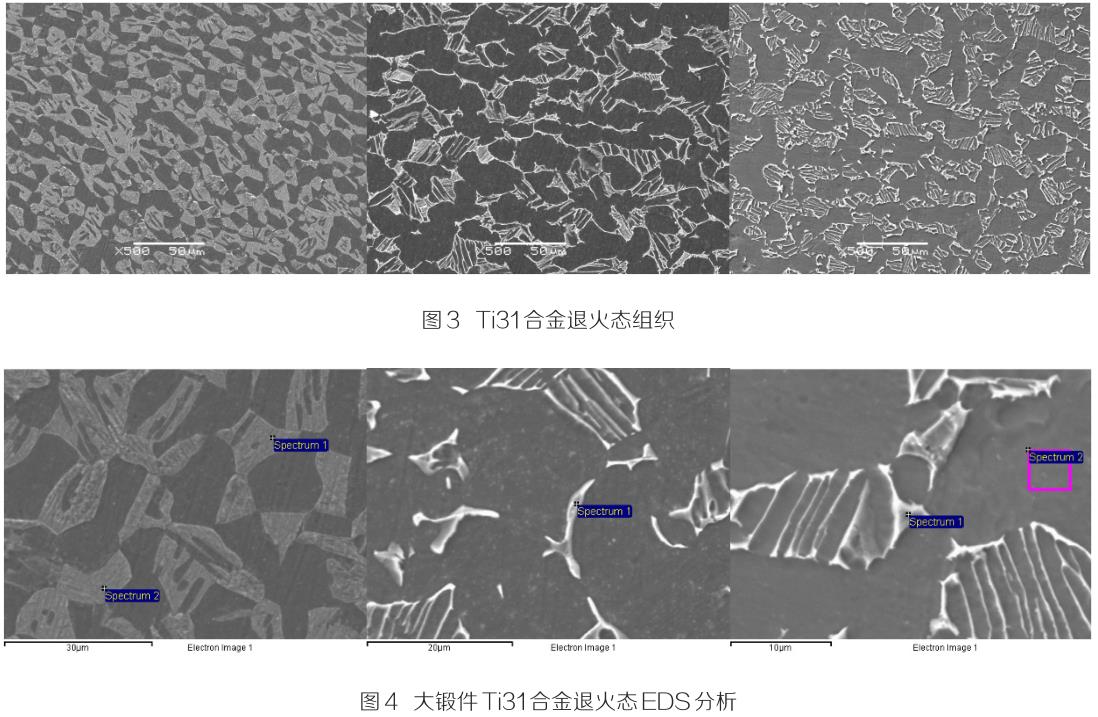

图3给出了Ti31合金经水冷+低温去应力退火之后边部、心部以及普通退火态的SEM照片。从图 3可以看出,经水冷+低温去应力退火后,边部组织晶粒要远远小于普通退火态,而心部组织要略微大于普通退火态。从冲击吸收功的对比来看,说明此时晶粒大小并不是影响冲 击性能的决定因素。

图4给出了退火态组织的EDS分析,其晶界Ni含量分别为:2.56wt%、5.05wt、8.42wt%。从EDS 分析结果来看,大锻件普通退火态组织晶界处Ni含量最高,远远高于宏观成分0.54wt%,对应着最低的冲击吸收功,说明晶界处高的富Ni区是导致冲击吸收功降低的主要 因素。

3、结论

(1)水冷+低温处理时,固溶温度对Ti31合金冲击性能影响不明显;而随着去应力退火温度的升 高,合金的冲击吸收功显著降低。

(2)水冷+低温去应力退火的热处理方式有利于改善大规格Ti31合金的冲击性能。

参考文献:

[1]陈胜川,刘彦昌,陈睿博,等.挤压 温度对Ti31合金管坯组织和力学性能的影响[J].热加工工艺,2018,47(07):145-147.

[2]赵永庆,常辉,李佐臣,等.西北有 色院创新研制的船用钛合金[J].钛工业进展,2003(6):12-16.

[3]李标峰,余巍,刘茵琪.Ti2Ni相对 Ti-31合金焊缝金属性能的影响[J].金属学报,2002(z1):308-310.

[4]李标峰,余巍,刘茵琪.Ti_2Ni相对 Ti31合金焊缝金属冲击韧性的影响[J].舰船科学技术,2002(04):61-64.

无相关信息