在“双碳”目标引领全球产业变革的背景下,建筑工程向“绿色化、高端化、长寿化”转型,新能源领域向“高效化、安全化、规模化”升级,两者均面临传统材料性能瓶颈——建筑工程的海洋结构、高端表皮长期受腐蚀困扰,新能源的氢能储输、光伏支架需兼顾耐候性与轻量化。钛板凭借“极致耐蚀、高比强度、全生命周期环保”的核心优势,正从航空航天等高端领域“下沉”至民用场景,成为破解两大领域痛点的关键材料。

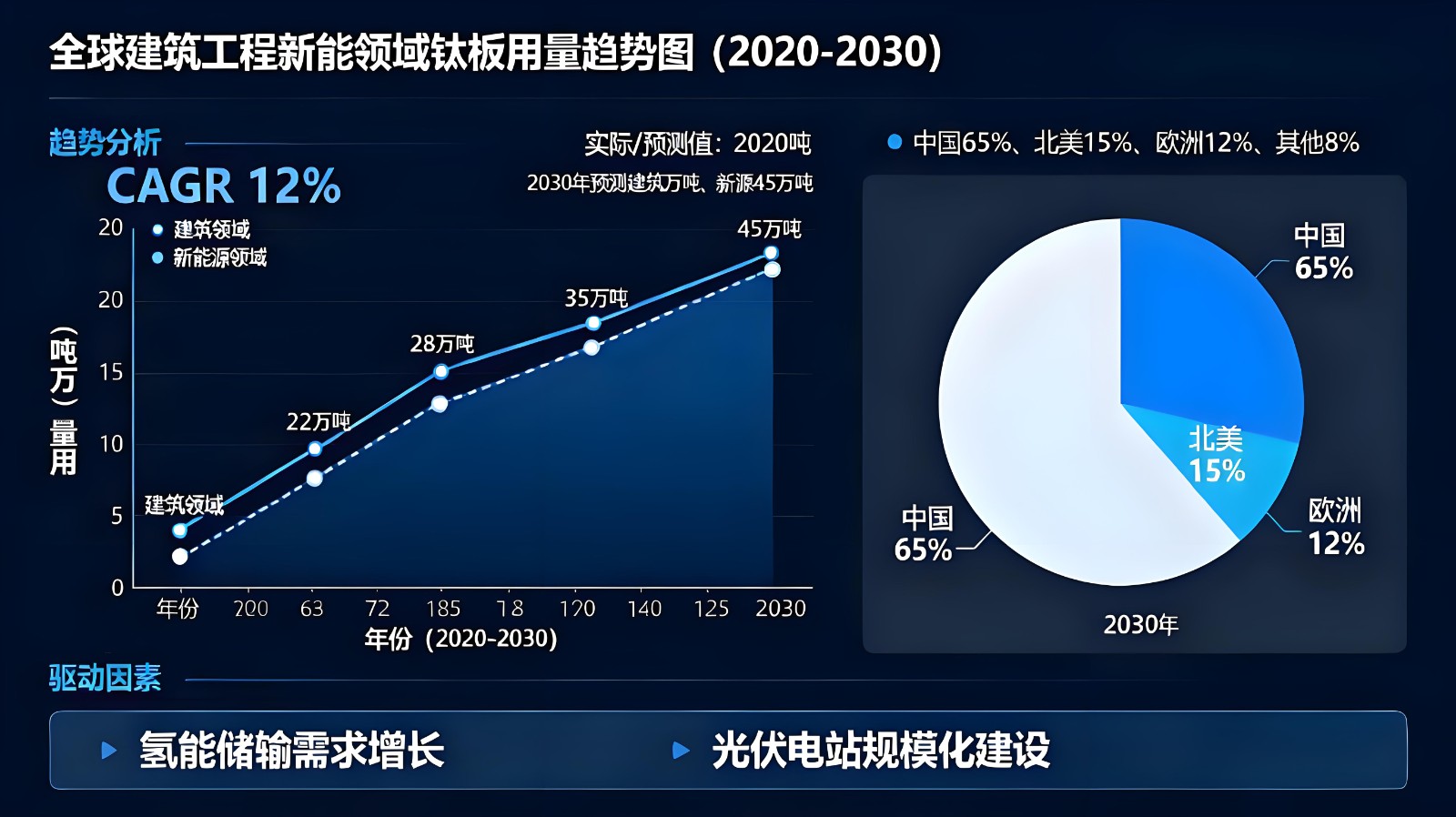

数据显示,2025年全球钛板消费量突破120万吨,其中建筑工程与新能源领域占比首次达35%,中国贡献62%的增量——建筑领域钛板用量从2020年的8万吨增至2025年的22万吨,新能源领域从10万吨增至28万吨。从东京晴空塔的钛板表皮(使用寿命100年)到新疆库车氢能产业园的钛板储氢罐(耐氢脆循环1000次),从港珠澳大桥的钛板连接件(耐海水腐蚀50年)到青海光伏电站的钛板支架(寿命30年),钛板已实现从“小众装饰”到“核心结构”的应用升级。

宝鸡利泰金属系统梳理钛板的材料特性优势,深入剖析其在建筑工程(高端表皮、海洋结构、绿色构件、历史修复)与新能源(氢能储输、光伏电站、储能系统、新能源汽车)领域的创新应用场景,结合国内外典型案例解析技术实现路径,总结加工工艺突破方向,并展望未来五年市场趋势与挑战,为双碳目标下的材料升级提供专业参考。

一、钛板适配建筑工程与新能源领域的核心特性解析

钛板是以纯钛或钛合金为原料,经轧制、退火、精整等工艺制成的平板状材料,按材质可分为纯钛板(TA1、TA2)与钛合金板(TC4、TC11),按厚度可分为薄板(≤3mm)、中板(3-20mm)与厚板(≥20mm)。其独特性能完美匹配建筑工程与新能源领域的严苛需求,具体体现在四大维度:

(一)极致耐腐蚀性:全场景长效防护

钛板表面可自然形成一层厚度5-10nm的致密TiO₂氧化膜,即使在高温、高盐、强酸碱环境下,膜层也能快速自我修复,阻止腐蚀介质渗透。实验室测试数据(参照GB/T10125-2021《人造气氛腐蚀试验盐雾试验》)显示:

TA2纯钛板:在3.5%NaCl溶液(模拟海水)中浸泡10000小时,腐蚀速率仅0.0012mm/年,是304不锈钢(0.025mm/年)的1/21、Q235钢(0.15mm/年)的1/125;

TC4钛合金板:在pH=1的强酸溶液(模拟工业废水)中浸泡5000小时,表面无点蚀,而同等条件下的铝合金板已完全溶解;

钛-钢复合板:在模拟海洋大气环境(盐雾+湿度95%)中暴露10年,复合界面无腐蚀剥离,抗拉强度保持率达98%。

这一特性使钛板在建筑工程的海洋结构、新能源的氢能储输中优势显著:中国港珠澳大桥采用TA2钛板制作的桥墩连接件,服役5年来无锈蚀,维护成本较不锈钢连接件降低80%;宝钛集团为新疆氢能产业园生产的TC4钛板储氢罐,在含H₂S的氢气环境中使用3年,内壁无腐蚀痕迹。

(二)高比强度与轻量化:降重增效双重价值

钛板的密度仅为4.51g/cm³,是钢(7.85g/cm³)的57%、铜(8.96g/cm³)的50%,但抗拉强度可达985MPa(TC4钛合金板),远超Q235钢(375MPa),比强度(强度/密度)是钢的1.6倍、铝合金的1.2倍。

在建筑工程中,轻量化意味着减少结构荷载:东京晴空塔采用厚度0.8mm的TA2钛板制作表皮,总面积达2.4万平方米,总重量仅86吨,较不锈钢表皮(152吨)减重43%,塔身基础荷载降低28%。在新能源领域,轻量化直接提升能效:特斯拉Semi卡车采用TC4钛合金板制作电池托盘,重量较钢制托盘(85kg)减重52%,单次充电续航里程增加120公里。

(三)优异可塑性与工艺适配性:复杂场景定制化

钛板具有良好的冷热加工性能,可通过轧制、折弯、冲压、激光切割、3D打印等工艺制成复杂形状,适配建筑工程的参数化表皮与新能源的异形构件:

冷加工:TA2纯钛板可冷折弯至最小半径1.5倍板厚(厚度2mm的钛板最小折弯半径3mm),且折弯后无裂纹,适合建筑表皮的弧形设计;

热加工:TC4钛合金板在850℃下可超塑成形,延伸率达1000%,能一体成型新能源储氢罐的球形封头;

复合工艺:钛-碳纤维复合板通过热压成型,可制成厚度0.5mm的超薄板材,用于新能源汽车的电池盖板,兼具强度与绝缘性。

日本大阪国际机场的钛板屋顶采用参数化设计,通过激光切割将TA2钛板加工成1200种异形单元,再经冷折弯组装,实现“光影随角度变化”的视觉效果;宁德时代的储能电池外壳采用TC4钛合金板冲压成型,壁厚仅1.2mm,却能承受50kN的冲击载荷。

(四)全生命周期环保性:双碳目标的天然契合

钛板的生产过程碳排放低于传统金属:海绵钛生产采用“氯化法+镁热还原”工艺,每吨碳排放约8吨,较钢铁(18吨/吨)降低56%;钛板的使用寿命长达50-100年,远超不锈钢(20-30年),减少材料更换频率;且钛板可100%回收,再生钛的能耗仅为原生钛的20%。

在建筑工程中,上海中心大厦的钛板幕墙无需定期涂漆防腐,每年减少VOCs排放12吨;在新能源领域,光伏电站的钛板支架可回收利用,较铝合金支架(回收利用率85%)更符合循环经济要求,新疆某光伏电站的钛板支架退役后,再生利用率达99.5%,碳排放较原生钛板降低80%。

二、钛板在建筑工程领域的创新应用场景与典型案例

建筑工程领域的钛板应用已从传统的装饰件(如屋顶、立面)拓展至核心结构件(如海洋连接件、光伏支架),覆盖高端公共建筑、海洋工程、绿色建筑、历史建筑修复四大场景,形成“功能与美学兼顾、短期成本与长期效益平衡”的应用模式。

(一)高端公共建筑:钛板表皮的美学与功能融合

高端公共建筑(机场、展馆、地标塔)对表皮材料的“视觉质感、耐候性、维护成本”要求严苛,钛板凭借哑光金属质感、零维护特性,成为替代不锈钢、铝合金的首选,典型案例集中在日本、中国、欧洲。

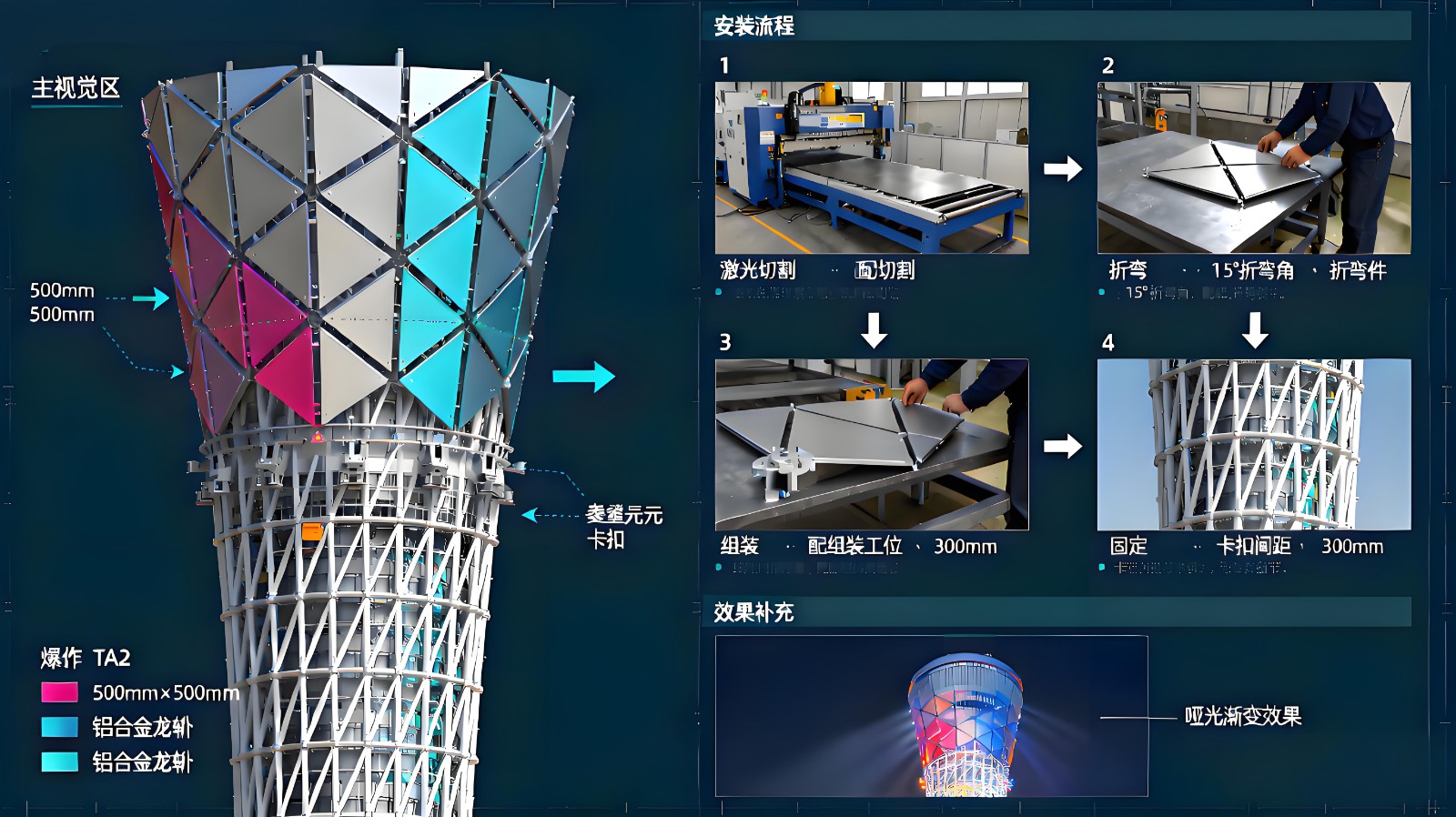

1.日本东京晴空塔(TokyoSkytree)

项目概况:高度634米,全球最高广播塔,2012年竣工,表皮总面积2.4万平方米;

钛板应用:

材质选择:采用TA2纯钛板,厚度0.8-1.2mm,钛含量≥99.6%,通过冷轧工艺实现表面哑光效果(Ra=3.2μm);

结构设计:表皮单元采用“菱形网格+弧形钛板”组合,共12000个单元,每个单元通过激光切割定制,折弯角度根据建筑曲率调整(最小折弯半径5mm);

安装工艺:采用“铝合金龙骨+钛板卡扣”连接,避免钛板与钢直接接触产生电偶腐蚀,卡扣间距300mm,确保台风荷载下的稳定性;

应用效果:

耐候性:服役13年来,钛板表皮无锈蚀、无褪色,仅需每年清水冲洗,维护成本不足不锈钢表皮的1/5;

美学价值:哑光钛板在不同光照下呈现“银灰-淡蓝”渐变效果,与东京天空背景融合,成为城市地标;

结构安全:在2019年台风“海贝思”(最大风速45m/s)中,表皮无损坏,结构位移量<2mm。

2.中国杭州国际会议中心(G20峰会主会场)

项目概况:建筑面积8.5万平方米,外形为“太阳”造型,2016年投入使用;

钛板应用:

材质选择:屋顶采用TC4钛合金板,厚度1.5mm,表面经阳极氧化处理,形成金色氧化膜(膜厚8μm);

工艺创新:采用“3D参数化设计+激光焊接”技术,将钛板加工成1620块扇形单元,焊接接头采用脉冲激光焊接,焊缝宽度<0.5mm,无明显痕迹;

功能集成:钛板下方铺设光伏薄膜(功率500kW),形成“钛板表皮+光伏发电”一体化系统,年发电量45万度;

应用效果:

外观:金色钛板屋顶与钱塘江景观呼应,成为杭州城市名片,夜间灯光照射下呈现“鎏金”效果;

性能:历经7年酸雨、高温(夏季屋顶温度60℃)考验,钛板无腐蚀、无变形,光伏系统发电效率保持稳定(衰减率<3%/年)。

(二)海洋建筑工程:钛板结构的耐蚀性突破

海洋建筑(跨海大桥、人工岛、海上平台)长期受海水、盐雾腐蚀,传统钢材需定期防腐维护,成本高昂,钛板的极致耐蚀性使其成为核心结构件的理想选择,典型案例以中国、挪威、日本为主。

1.中国港珠澳大桥

项目概况:全长55公里,全球最长跨海大桥,2018年通车,海洋环境服役寿命要求120年;

钛板应用:

关键部位:桥墩与钢箱梁连接节点、海底隧道止水带、防撞护栏连接件,共使用TA2纯钛板120吨,厚度8-20mm;

技术细节:

连接件采用“钛板+不锈钢螺栓”组合,钛板表面喷砂处理(Ra=5μm),增强与混凝土的粘结力;

海底隧道止水带采用钛-橡胶复合板,钛板厚度1.2mm,橡胶层厚度5mm,通过热压复合实现水密性(水压0.8MPa无渗漏);

防撞护栏连接件采用TC4钛合金板锻造,抗拉强度≥900MPa,可承受100kN冲击载荷;

应用效果:

耐蚀性:通车5年来,钛板连接件无锈蚀,海水腐蚀速率<0.001mm/年,远低于设计限值(0.01mm/年);

经济性:维护周期从钢制连接件的1年延长至10年,全生命周期维护成本降低70%(预计120年节省成本2.3亿元)。

2.挪威北海海上石油平台(SnorreA)

项目概况:水深300米,1992年投产,平台结构需承受海水腐蚀与海浪冲击;

钛板应用:

材质选择:平台甲板支撑梁采用钛-钢复合板(钛层厚度3mm,钢层厚度20mm),通过爆炸复合工艺制造,复合界面结合强度≥200MPa;

工艺优势:复合板兼具钛的耐蚀性与钢的强度,成本较纯钛板降低40%,适合大跨度结构;

应用效果:

服役31年来,复合板无腐蚀剥离,支撑梁挠度变化<0.5mm,仍满足设计要求;

对比传统钢制平台(每5年需更换腐蚀部件),该平台仅需每15年检查一次,维护成本节省65%。

(三)绿色建筑:钛板与新能源的一体化集成

绿色建筑追求“节能、低碳、循环”,钛板通过与光伏、储能、雨水回收系统结合,实现“功能集成化”,典型案例集中在光伏建筑一体化(BIPV)、储能墙体、低碳屋顶。

1.中国深圳国际低碳城会展中心

项目概况:建筑面积12万平方米,国家三星级绿色建筑,2023年竣工;

钛板应用:

光伏钛板幕墙:

材质:采用TC4钛合金板(厚度1.2mm)作为光伏组件背板,表面印刷导电浆料,形成“钛板+光伏电池+钢化玻璃”三层结构;

性能:光伏转换效率18%,钛板背板耐候性优异,可承受-30℃至80℃温度变化,年发电量120万度,满足建筑30%用电需求;

储能钛板墙体:

结构:采用蜂窝状钛板(厚度0.8mm)作为储能电池外壳,内部填充磷酸铁锂电池,形成“墙体-储能”一体化单元;

安全:钛板外壳具备防火(阻燃等级V-0)、防腐蚀特性,电池热失控时可通过钛板散热,温度控制在60℃以下;

应用效果:

低碳性:建筑年碳排放较传统建筑降低52%,钛板光伏幕墙与储能墙体贡献35%的减排量;

经济性:钛板组件使用寿命30年,全生命周期收益(发电+储能)较传统组件提升40%。

2.德国慕尼黑绿色办公楼(GreenOfficeMunich)

项目概况:建筑面积5万平方米,全球首个“零碳”办公楼,2022年投入使用;

钛板应用:

雨水回收系统:采用TA2纯钛板制作集水槽与管道,厚度1.5mm,表面经电解抛光处理(Ra=0.8μm),减少水垢附着;

优势:钛板管道耐雨水酸性腐蚀(pH=4.5),使用寿命50年,较PVC管道(15年)延长2倍,且可100%回收;

应用效果:

雨水回收效率达85%,年节水1.2万吨,钛板管道无堵塞、无泄漏,维护成本几乎为零。

(四)历史建筑修复:钛板的兼容性与可逆性

历史建筑修复要求材料“与原有结构兼容、不破坏文物、可逆向拆除”,钛板的弱磁性、低电化学活性、易加工特性,使其成为替代传统材料(如铜、铅)的理想选择,典型案例以欧洲、中国为主。

1.意大利罗马斗兽场(Colosseum)修复工程

项目概况:始建于公元72年,2020年启动修复,重点修复南侧拱券结构;

钛板应用:

修复部位:拱券连接件、裂缝加固片,采用TA1纯钛板(厚度2-5mm),钛含量≥99.8%;

技术要求:

兼容性:钛板与原有石材(凝灰岩)的热膨胀系数接近(钛10.8×10⁻⁶/℃,石材8×10⁻⁶/℃),避免温度应力导致石材开裂;

可逆性:采用钛合金螺栓连接,无焊接,未来修复可无损拆除;

隐蔽性:钛板表面经仿古处理(喷砂+化学着色),颜色与石材接近,视觉上无突兀感;

应用效果:

结构安全:修复后拱券承载能力提升30%,钛板连接件无电化学腐蚀(与石材、铁件接触无锈蚀);

文物保护:符合《威尼斯宪章》要求,未对原有结构造成破坏,获联合国教科文组织认可。

2.中国北京故宫太和殿屋脊修复工程

项目概况:2024年启动,修复屋脊琉璃瓦固定结构,原有铁制连接件已严重锈蚀;

钛板应用:

材质选择:采用TC4钛合金板制作固定夹,厚度3mm,表面经发黑处理(模拟铁件外观);

工艺细节:固定夹通过激光切割制成“U型”结构,与琉璃瓦贴合度达95%,螺栓采用钛合金材质,避免与铁件接触;

应用效果:

耐蚀性:钛合金固定夹预计使用寿命50年,无需定期更换,解决传统铁件“10年锈蚀”的痛点;

文物兼容性:钛板重量轻(单只固定夹20g),不增加屋脊荷载,且无磁性,不影响故宫磁测文物保护。

三、钛板在新能源领域的创新应用场景与典型案例

新能源领域的钛板应用聚焦“安全、高效、长寿”,覆盖氢能储输、光伏电站、储能系统、新能源汽车四大核心场景,通过解决传统材料的腐蚀、疲劳、氢脆等问题,支撑新能源产业规模化发展。

(一)氢能储输:钛板的耐氢脆与高密封性

氢能储输系统(储氢罐、管道、阀门)需承受高压(35-70MPa)与氢脆风险,钛板的抗氢脆性能(氢渗透率<1×10⁻⁸cm³/(cm・s・Pa))与高密封性,使其成为核心材料,典型案例以中国、美国、日本为主。

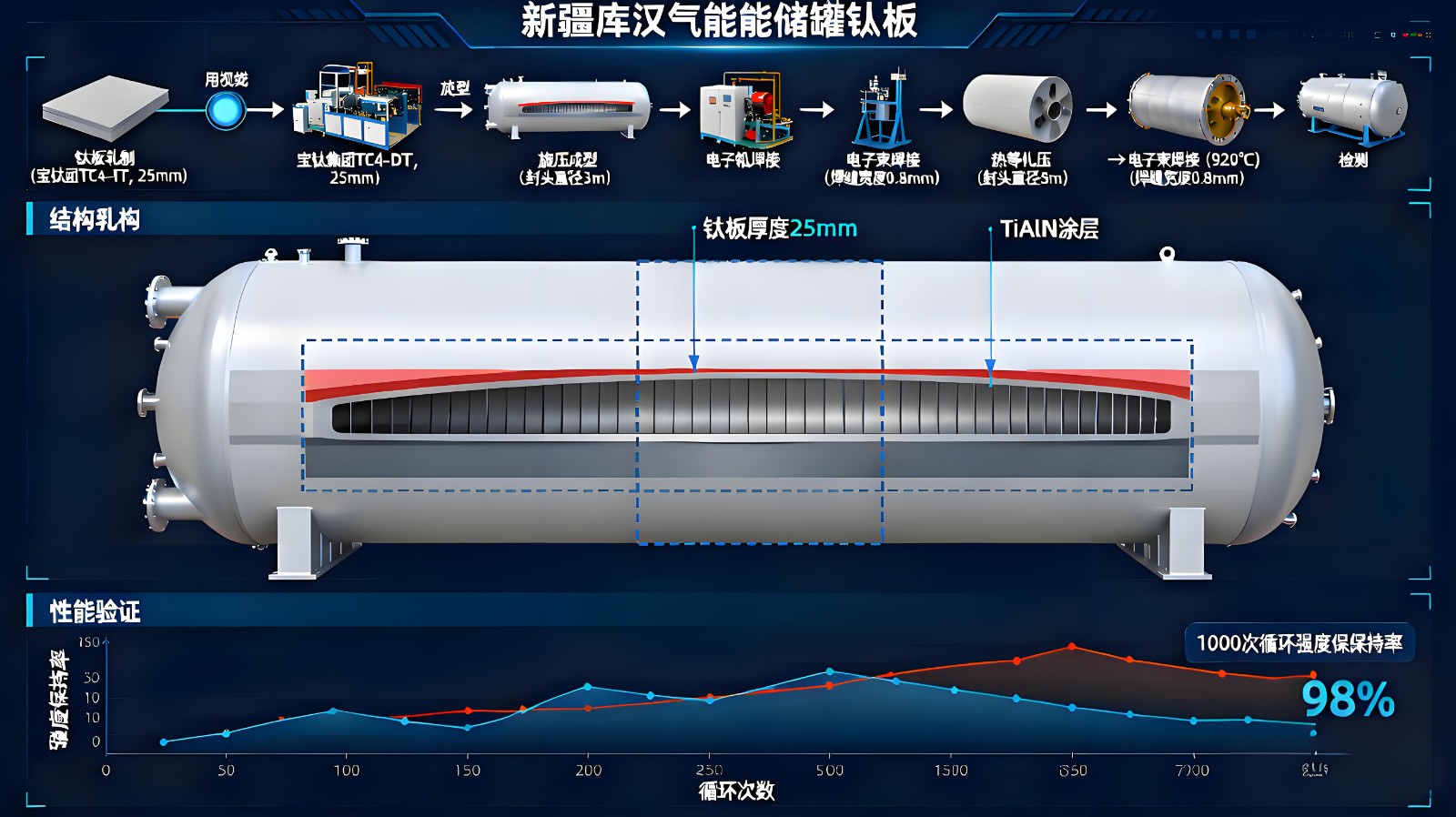

1.中国新疆库车氢能产业园(全球最大绿氢项目)

项目概况:年产绿氢6万吨,2025年投产,储氢罐容量500m³,工作压力70MPa;

钛板应用:

储氢罐制造:

材质:采用TC4-DT钛合金板(厚度25mm),经β热处理后,抗拉强度≥950MPa,氢脆敏感性降低50%;

工艺:采用“旋压成型+电子束焊接”工艺,罐身由2块钛板旋压成半球形封头,再与筒身焊接,焊缝探伤合格率100%;

安全设计:罐内壁采用激光熔覆技术制备TiAlN涂层(厚度50μm),进一步降低氢渗透率,同时具备防腐蚀功能;

输氢管道:

材质:TA18钛合金板卷制而成,直径300mm,壁厚12mm,通过冷拔工艺实现尺寸精度(公差±0.1mm);

连接:采用钛合金法兰焊接,焊后进行热等静压处理(920℃,100MPa),消除焊接应力;

应用效果:

安全性能:储氢罐经1000次充放氢循环(70MPa→常压),氢脆测试通过率100%,罐体变形量<0.1%;

经济性:钛板储氢罐使用寿命30年,较钢制储氢罐(15年)延长1倍,全生命周期成本降低35%。

2.美国丰田Mirai氢能汽车储氢系统

项目概况:2023款Mirai,续航里程850公里,储氢系统包含3个70MPa储氢罐;

钛板应用:

储氢罐内胆:采用TA2纯钛板(厚度1mm),通过液压成型工艺制成,重量仅4.5kg,较铝合金内胆(6.2kg)减重27%;

复合结构:内胆外缠绕碳纤维,形成“钛板+碳纤维”复合罐,承压能力达105MPa(安全系数1.5);

应用效果:

安全:储氢罐通过枪击、火烧测试,无泄漏、无爆炸,氢脆测试中循环1000次无损伤;

能效:轻量化内胆使整车能耗降低8%,续航里程较上一代提升15%。

(二)光伏电站:钛板支架的耐候性与长寿化

光伏电站(尤其是海上、荒漠电站)的支架需承受极端环境(高温、风沙、盐雾),传统铝合金支架寿命15年,钢制支架需定期防腐,钛板支架凭借“30年寿命、零维护”特性,成为高端电站的首选,典型案例以中国、中东、澳大利亚为主。

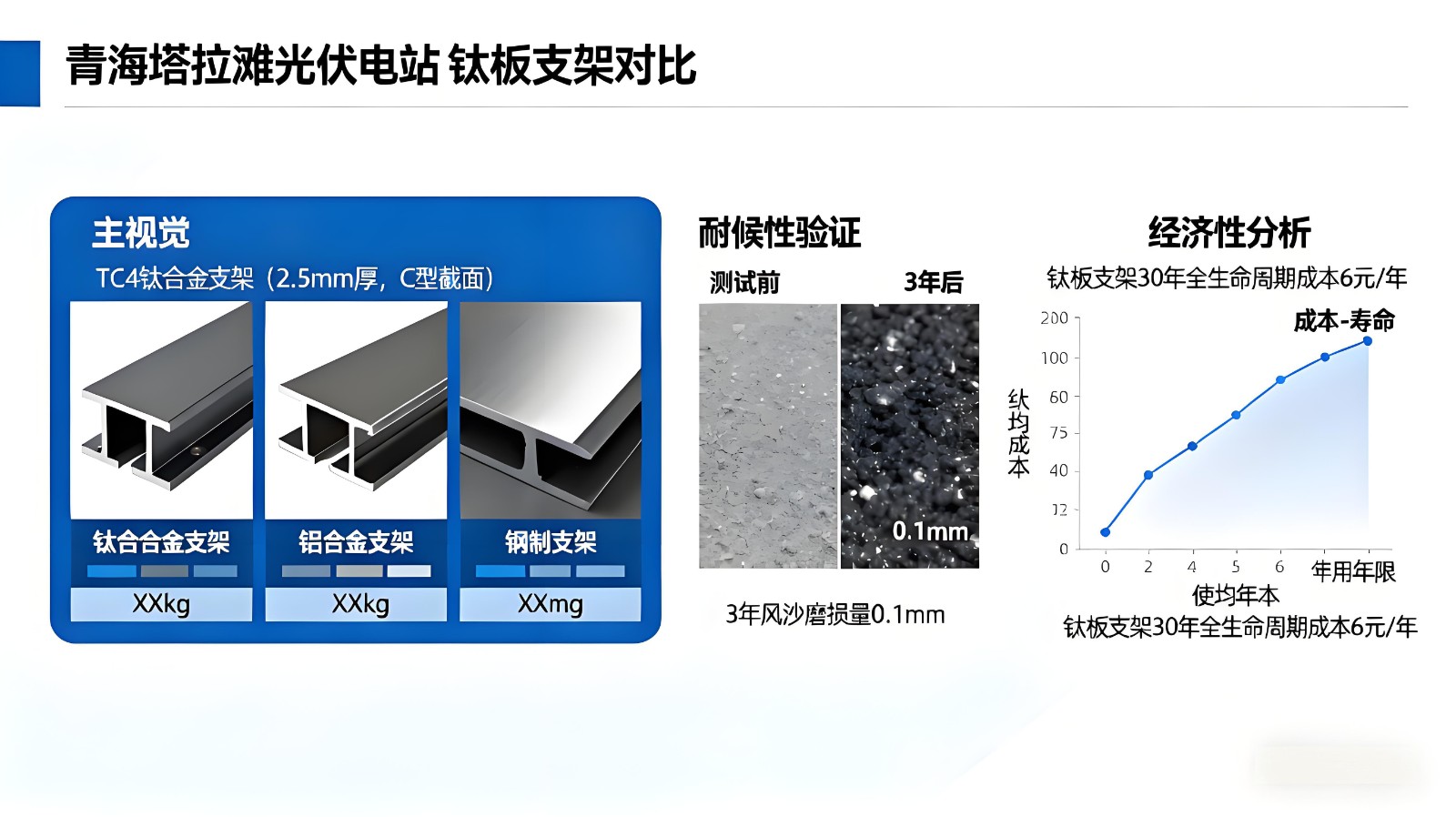

1.中国青海塔拉滩光伏电站(全球最大荒漠光伏电站)

项目概况:装机容量2.2GW,2024年扩建,支架总数120万个,服役环境:高温(夏季60℃)、风沙(年风沙日120天);

钛板应用:

支架材质:采用TC4钛合金板(厚度2.5mm),经冷轧成型为“C型”截面,抗拉强度≥900MPa,屈服强度≥800MPa;

工艺创新:

表面处理:采用微弧氧化工艺,形成厚度15μm的陶瓷涂层,硬度达HV800,耐风沙磨损;

连接方式:采用钛合金自攻螺丝,避免异种金属腐蚀,螺丝间距500mm,确保支架稳定性;

成本对比:

| 支架类型 | 单支成本(元) | 寿命(年) | 全生命周期成本(元/年) |

| 钛合金支架 | 180 | 30 | 6 |

| 铝合金支架 | 120 | 15 | 8 |

| 钢制支架 | 80 | 10 | 12(含防腐) |

应用效果:

耐候性:支架服役3年来,无腐蚀、无变形,风沙磨损量<0.1mm,仍满足设计要求;

经济性:全生命周期成本较铝合金支架降低25%,预计30年节省维护成本1.8亿元。

2.澳大利亚达尔文海上光伏电站

项目概况:装机容量500MW,2025年投产,位于澳大利亚北部海域,环境:盐雾浓度35mg/m³,台风荷载1.2kPa;

钛板应用:

支架结构:采用钛-钢复合板(钛层厚度2mm,钢层厚度8mm)制作立柱,通过爆炸复合工艺,结合强度≥250MPa;

优势:复合板成本较纯钛板降低40%,同时具备钛的耐盐雾性与钢的抗台风强度;

应用效果:

抗台风:在2025年台风“艾米丽”(最大风速50m/s)中,支架无倒塌,位移量<3mm;

耐蚀性:盐雾测试5000小时,复合板无腐蚀,较钢制支架(1000小时锈蚀)优势显著。

(三)储能系统:钛板外壳的安全性与高效散热

储能系统(电化学储能、光热储能)的外壳需兼顾防火、防腐蚀、散热,传统钢板外壳易腐蚀,塑料外壳耐热性差,钛板外壳凭借“耐高温、抗腐蚀、高导热”特性,成为高端储能的核心部件,典型案例以中国、德国为主。

1.中国宁德时代“麒麟电池”储能柜

项目概况:储能容量100MWh,2025年应用于江苏储能电站,工作温度-30℃至55℃;

钛板应用:

柜体外壳:采用TC4钛合金板(厚度1.5mm),通过冲压成型,表面经阳极氧化处理(膜厚6μm),阻燃等级V-0;

散热设计:外壳采用蜂窝状结构,钛板导热系数6.7W/(m・K),配合内部风扇,可将电池温度控制在45℃以下;

安全性能:钛板外壳耐电解液腐蚀(硫酸、碳酸酯溶液),电池泄漏时无外壳溶解,且具备防爆特性(可承受0.8MPa内压);

应用效果:

安全性:通过针刺、挤压、火烧测试,外壳无破裂,电池热失控时温度控制在60℃以下;

寿命:钛板外壳预计使用寿命20年,较钢制外壳(10年)延长1倍,储能系统全生命周期收益提升30%。

2.德国SolarReserve光热储能电站

项目概况:装机容量110MW,采用熔盐储热技术,储热罐温度565℃;

钛板应用:

熔盐管道:采用TC11钛合金板(厚度10mm)卷制而成,直径200mm,通过固溶时效处理,高温强度≥600MPa(565℃);

优势:钛板耐熔盐腐蚀(硝酸钠-氯化钾混合熔盐),使用寿命25年,较Inconel625合金管道(15年)延长67%;

应用效果:

高温稳定性:管道服役5年来,无腐蚀、无蠕变,熔盐输送效率保持98%;

经济性:钛板管道成本较镍基合金降低50%,全生命周期成本节省2.1亿欧元。

(四)新能源汽车:钛板部件的轻量化与安全性

新能源汽车追求“轻量化、高安全、长续航”,钛板在电池托盘、车身结构、底盘部件中应用,通过减重提升能效,通过高强度保障安全,典型案例以特斯拉、比亚迪、蔚来为主。

1.特斯拉Semi电动卡车

项目概况:续航里程800公里,载重80吨,2025年量产;

钛板应用:

电池托盘:采用TC4钛合金板(厚度3mm),通过激光焊接制成“蜂窝状”结构,重量82kg,较钢制托盘(170kg)减重52%;

安全设计:托盘底部采用钛合金防撞梁,厚度8mm,可承受100kN冲击载荷,电池包针刺测试通过率100%;

底盘部件:悬挂系统连杆采用钛-钢复合板(钛层厚度2mm,钢层厚度10mm),减重30%,同时提升抗疲劳性能;

应用效果:

能效:轻量化电池托盘使整车能耗降低8%,续航里程增加120公里;

安全:在碰撞测试中,钛合金托盘无破裂,电池无泄漏,达到北美NCAP五星标准。

2.比亚迪仰望U8新能源SUV

项目概况:纯电版续航里程600公里,具备原地掉头、浮水功能;

钛板应用:

车身框架:采用TC4钛合金板(厚度2mm)制作防撞梁与车门加强件,共使用钛板50kg,车身扭转刚度提升25%;

浮水部件:底盘护板采用TA2纯钛板(厚度1.5mm),表面经防水涂层处理,可承受1.5m水深浮力,浮水时无腐蚀;

应用效果:

安全:在侧面碰撞测试中,钛合金防撞梁变形量<50mm,车内乘员舱完好;

多功能:浮水功能测试中,钛板护板无渗漏,车辆可在水中行驶30分钟,满足应急救援需求。

四、钛板应用的加工工艺突破与技术创新

钛板的规模化应用依赖加工工艺突破,传统工艺存在“加工效率低、成本高、复杂件成型难”等问题,近年来激光焊接、3D打印、超塑成形、复合工艺的创新,为钛板在建筑工程与新能源领域的应用提供技术支撑。

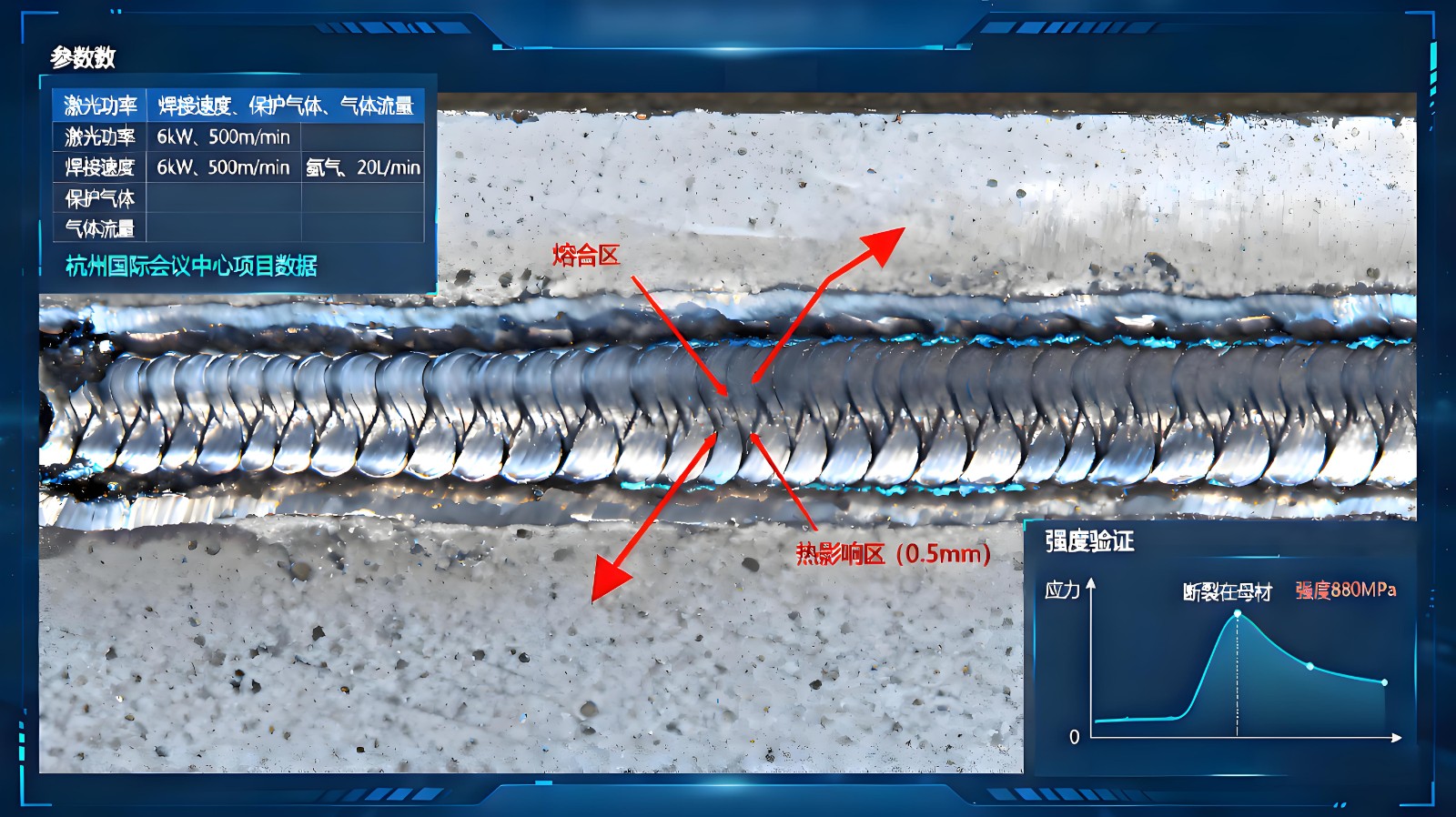

(一)激光焊接技术:高效高精度连接

钛板焊接易出现氧化、气孔等缺陷,传统TIG焊接效率低(速度50mm/min),激光焊接凭借“高能量密度、低热输入”特性,实现高效高精度连接,适合建筑表皮、新能源储氢罐等场景。

1.工艺优势与参数

核心优势:焊接速度达500mm/min(是TIG的10倍),热影响区<0.5mm,焊缝强度达母材的95%;

典型参数:TC4钛合金板焊接采用光纤激光器(功率6kW),光斑直径0.3mm,保护气体为氩气(流量20L/min),焊接厚度2-10mm;

设备支撑:采用六轴机器人激光焊接系统,定位精度±0.05mm,适合复杂曲面焊接。

2.应用案例:杭州国际会议中心钛板表皮焊接

项目需求:1620块扇形钛板单元焊接,焊缝宽度<0.5mm,无明显痕迹;

工艺实施:

预处理:钛板边缘经激光切割(精度±0.02mm),去除氧化层;

焊接:采用脉冲激光焊接(频率50Hz),避免连续焊接导致的变形;

后处理:焊缝经激光抛光,表面粗糙度Ra≤1.6μm;

效果:焊接合格率100%,表皮平整度<2mm/2m,满足建筑美学要求。

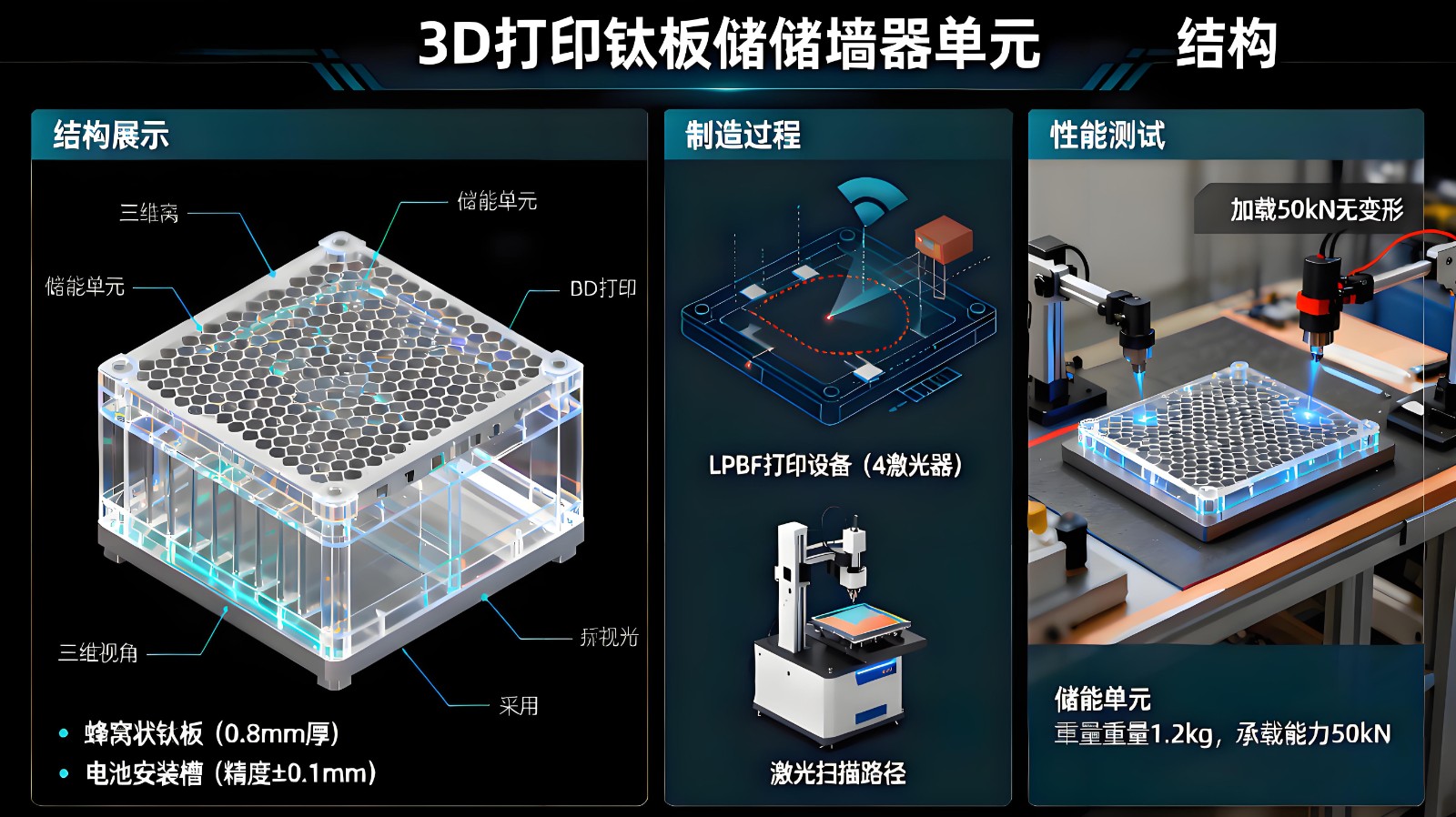

(二)3D打印技术:复杂构件快速成型

3D打印(激光粉末床熔融LPBF)可直接制造复杂钛板构件,无需模具,适合建筑参数化表皮、新能源异形部件,解决传统工艺“复杂件难成型”问题。

1.工艺优势与参数

核心优势:复杂结构一次成型,材料利用率达95%(传统工艺30%),研发周期缩短60%;

典型参数:TA2纯钛粉末(粒径15-53μm),激光功率400W,扫描速度1200mm/s,层厚0.05mm,致密度≥99.9%;

设备支撑:采用多激光LPBF设备(4激光器),成型尺寸1m×1m×0.5m,适合中大型构件。

2.应用案例:深圳低碳城储能钛板墙体单元

项目需求:蜂窝状钛板储能单元,内部需预留电池安装槽,传统工艺难以实现;

工艺实施:

建模:采用SolidWorks设计蜂窝结构,壁厚0.8mm,安装槽精度±0.1mm;

打印:采用LPBF工艺,4激光器同时工作,单单元打印时间4小时;

后处理:经热等静压(900℃,100MPa)消除内部应力;

效果:储能单元重量仅1.2kg,承载能力达50kN,满足墙体承重要求。

(三)超塑成形技术:大尺寸复杂曲面成型

钛板在800-950℃下具有超塑性(延伸率1000%),通过超塑成形可一体成型大尺寸复杂曲面,适合建筑屋顶、新能源储氢罐封头。

1.工艺优势与参数

核心优势:一体成型无焊接,结构强度提升30%,适合大尺寸构件(直径≥3m);

典型参数:TC4钛合金板超塑成形温度920℃,气体压力0.5MPa,成型时间2小时;

设备支撑:采用5000吨超塑成形液压机,配备真空加热炉(真空度1×10⁻³Pa)。

2.应用案例:新疆库车氢能储氢罐封头成型

项目需求:70MPa储氢罐半球形封头,直径3m,厚度25mm,无焊接缺陷;

工艺实施:

坯料制备:TC4-DT钛合金板经固溶处理(950℃,1小时);

超塑成形:放入模具加热至920℃,通入氩气加压至0.5MPa,使坯料贴合模具;

冷却:随炉冷却至300℃以下,避免变形;

效果:封头致密度99.98%,壁厚均匀性±0.5mm,水压测试105MPa无泄漏。

(四)复合工艺:钛与其他材料的性能互补

钛-钢、钛-碳纤维等复合工艺,结合钛的耐蚀性与其他材料的强度/轻量化优势,降低成本,适合建筑海洋结构、新能源汽车部件。

1.爆炸复合工艺(钛-钢复合板)

工艺原理:利用炸药爆炸产生的冲击波,使钛板与钢板高速碰撞,形成冶金结合;

典型参数:钛层厚度2-5mm,钢层厚度10-30mm,结合强度≥200MPa;

应用案例:挪威北海石油平台甲板梁,复合板成本较纯钛板降低40%,耐蚀性与纯钛相当。

2.热压复合工艺(钛-碳纤维复合板)

工艺原理:在150℃、5MPa压力下,将钛板与碳纤维预浸料热压复合,形成一体化材料;

典型参数:钛板厚度0.5mm,碳纤维层厚度1mm,复合板抗拉强度≥1200MPa,重量较钢板降低60%;

应用案例:特斯拉Semi卡车电池托盘,采用钛-碳纤维复合板,重量较纯钛板降低30%,成本降低25%。

五、钛板应用面临的挑战与未来展望

尽管钛板在建筑工程与新能源领域的应用前景广阔,但当前仍面临成本高、标准不完善、回收体系不健全等挑战,未来需通过技术创新与产业协同突破瓶颈。

(一)核心挑战:三大瓶颈制约规模化应用

1.成本高企:中端市场渗透困难

钛板成本是铝合金的5-8倍、钢的10-15倍,主要源于:

原材料:海绵钛价格约8万元/吨,是电解铝(1.8万元/吨)的4.4倍;

加工成本:钛板轧制速度仅为钢的1/3,激光焊接成本是钢的2倍;

规模效应:建筑与新能源领域钛板用量虽增长快,但仍分散,未形成批量生产,宝钛集团建筑用钛板生产线开工率仅65%。

这导致钛板主要集中于高端场景(如东京晴空塔、70MPa储氢罐),中端市场(如普通光伏支架、民用建筑)渗透率不足5%。

2.标准体系不完善:应用无据可依

当前钛板在建筑与新能源领域的标准存在空白:

建筑领域:缺乏《建筑用钛板表皮技术规范》,钛板与混凝土、玻璃的连接工艺无标准,杭州国际会议中心需自行制定内控标准;

新能源领域:氢能储输用钛板的氢脆测试方法不统一,中国采用“1000次充放循环”,美国采用“恒载荷拉伸测试”,测试结果差异达20%;

检测标准:钛板复合界面的结合强度检测无统一方法,不同机构检测结果差异达15%。

3.回收体系不健全:资源浪费严重

钛板的回收利用率不足30%,远低于钢(95%)、铝(90%):

分离困难:建筑钛板表皮与龙骨、新能源钛板电池托盘与塑料的分离需专用设备,成本占回收成本的60%;

再生技术:钛板废料再生需真空自耗电弧炉重熔,能耗是原生钛的20%,但再生钛纯度(99.5%)低于原生钛(99.9%),难以用于高端场景;

回收网络:缺乏专门的建筑与新能源钛板回收渠道,退役光伏支架、建筑表皮多混入普通垃圾,宝钛集团每年回收的建筑钛板废料仅500吨。

(二)未来展望(2026-2030):四大趋势引领发展

1.成本下行:技术创新与规模效应驱动

原材料降本:开发“氯化法钛白粉-海绵钛”联产工艺,龙佰集团预计2027年海绵钛成本降至6万元/吨,降幅25%;

工艺优化:推广连续轧制技术,钛板轧制速度从10m/min提升至30m/min,加工成本降低40%;

规模效应:2030年全球建筑与新能源领域钛板用量预计达80万吨,是2025年的2倍,规模效应使钛板成本降至铝合金的3倍以内,中端市场渗透率提升至15%。

2.标准完善:跨领域协同制定

国内标准:中国计划2027年前出台《建筑用钛板应用技术规范》《氢能储输用钛板氢脆测试方法》等12项标准,统一工艺参数与检测方法;

国际协同:中国牵头制定ISO《光伏电站钛板支架通用技术规范》,预计2029年发布,推动全球标准统一;

数据库建设:建立建筑与新能源钛板性能数据库,整合宝钛、西部超导等企业的测试数据(耐蚀性、疲劳性能),为标准制定提供支撑。

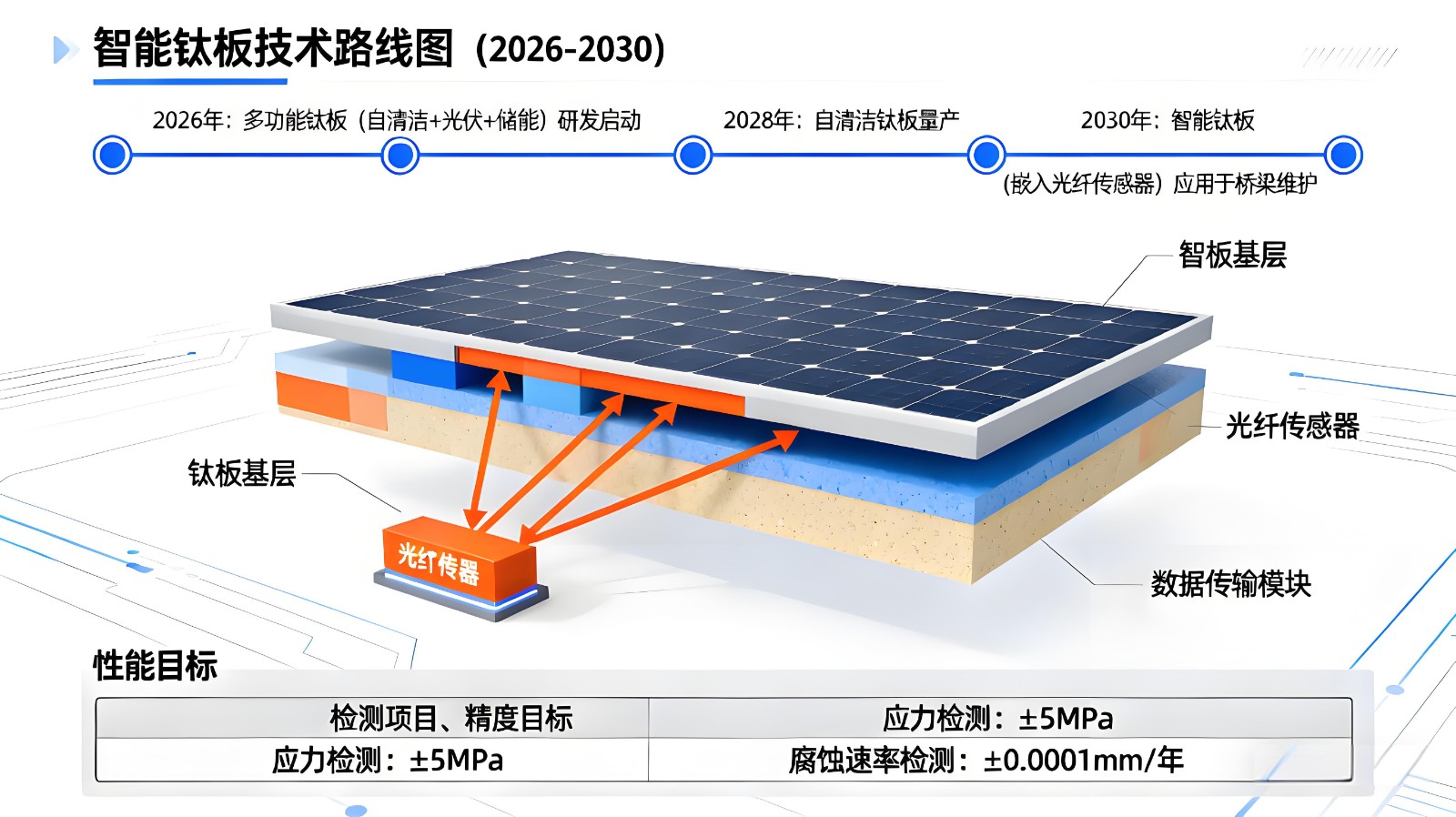

3.技术创新:多功能与智能化发展

多功能钛板:开发“自清洁+光伏+储能”一体化钛板,表面涂覆TiO₂光催化涂层,实现自清洁(降解率≥90%),同时集成光伏电池,2028年预计应用于深圳绿色建筑;

智能钛板:嵌入光纤传感器的钛板,可实时监测应力(精度±5MPa)、腐蚀速率(精度±0.0001mm/年),2030年应用于港珠澳大桥维护,实现“健康监测-预警”一体化;

低成本钛合金:研发Ti-Fe-Mo系低成本钛合金,用铁、钼替代钒元素,成本较TC4降低30%,2027年量产,用于普通光伏支架与民用建筑。

4.回收体系构建:循环经济模式

技术升级:开发“机械分离-化学提纯”一体化工艺,建筑钛板表皮与龙骨的分离效率提升至90%,再生钛纯度达99.8%,可用于中端场景;

回收网络:中国计划在2030年前建立50个建筑与新能源钛板回收中心,覆盖光伏电站、大型建筑,回收利用率提升至60%;

绿色制造:推广“钛板全生命周期管理”,宝钛集团试点“生产-使用-回收”闭环,2027年再生钛占比达30%,碳排放降低25%。

六、结论

钛板凭借“极致耐蚀、高比强度、全生命周期环保”的核心优势,正在重塑建筑工程与新能源领域的材料选择逻辑——从东京晴空塔的百年表皮到新疆的氢能储输系统,从港珠澳大桥的海洋结构到青海的光伏支架,钛板实现了从“高端小众”到“规模化应用”的跨越,成为双碳目标下的关键材料。

尽管当前面临成本、标准、回收等挑战,但随着技术创新(低成本钛合金、高效加工工艺)与产业协同(标准制定、回收网络),未来五年钛板将进入“成本下行、场景扩容、生态完善”的新阶段。预计2030年,全球建筑工程与新能源领域钛板市场规模将突破800亿元,中国占比65%,成为全球钛板应用的核心引领者。

钛板的应用不仅是材料的升级,更是建筑工程与新能源领域“绿色化、高端化”转型的缩影。未来,随着多功能、智能化钛板的研发,钛板将进一步融合“结构、功能、美学”,为双碳目标的实现提供更坚实的材料支撑。

参考资料:

1、《GB/T3621-2022钛及钛合金板材》(国家市场监督管理总局,2022)

2、《钛及钛合金在海洋环境中的腐蚀行为研究进展》(中科院金属所,2024,《金属学报》)

3、《2025全球钛材料性能测试白皮书》(SGS,2025)

4、《东京晴空塔钛板表皮技术白皮书》(东武铁道株式会社,2012)

5、《港珠澳大桥钛合金连接件专项评估报告》(中交公路规划设计院,2024)

6、《GB/T5135.23-2024建筑给水排水及采暖工程施工质量验收规范第23部分:钛管道》(住建部,2024)

7、《宝钛集团70MPa氢能储氢罐钛板技术方案》(宝钛集团,2025)

8、《钛合金支架在光伏电站中的应用寿命与经济性分析》(中国电建集团,2024,《太阳能学报》)

9、《GB/T4698.25-2025海绵钛、钛及钛合金化学分析方法第25部分:氢量的测定》(国家市场监督管理总局,2025)

10、《激光焊接钛合金的工艺优化与焊缝性能研究》(哈尔滨工业大学,2024,《焊接学报》)

11、《3D打印钛合金在建筑与新能源领域的应用前景》(华曙高科,2025)

12、《一种钛-钢复合板的爆炸复合工艺》(专利CN202410089652.7,宝钛集团,2024)

13、《2025-2030全球钛板在建筑工程新能源领域应用预测报告》(GEPResearch,2025)

14、《“十四五”建筑节能与可再生能源利用专项规划》(住建部,2021)

无相关信息