一、TA15钛合金概述

国内牌号:TA15(对应俄罗斯牌号BT20,类似美国Ti-6242S)。

合金类型:近α型钛合金,成分以Ti-Al-Zr-Sn-Mo系为主,兼顾α型合金的耐热性和少量β稳定元素的强化效果。

核心特性:

高温性能:长期工作温度可达500~550℃,短期可达800℃(优于TA7的450℃极限)。

高比强度:抗拉强度≥930 MPa,优于TA7(约800 MPa)。

焊接性:可氩弧焊、电子束焊,焊后强度保持率>90%。

抗蠕变:在高温高应力下变形速率低,适合长期承压部件。

二、TA15钛板的核心应用领域

1、航空航天(主导用途)

飞机结构:

机身蒙皮:利用板材轻量化优势,用于超音速飞机热障区域(如翼前缘、进气道)。

舱壁与骨架:高刚度需求部位,采用TA15板材拼接或整体成型(如航天器舱段)。

发动机部件:

燃烧室外壳:耐受燃气冲刷和高温氧化(500℃以上)。

喷管调节片:需冷轧薄板(厚度<2mm)以兼顾耐热与柔性变形能力。

2、船舶与海洋工程

耐压壳体:潜艇耐压舱壁(TA15板材抗海水腐蚀性优于TA7)。

推进器组件:螺旋桨导流罩(需板材冲压成型,抵抗空蚀疲劳)。

3、能源与化工

地热管道:耐高温地热流体腐蚀(TA15的Mo元素提升耐Cl⁻腐蚀性)。

核电设备:反应堆冷却系统衬板(抗辐射脆化能力优于普通钛合金)。

三、TA15钛板加工关键点

1、热成型工艺:

加热温度:板材热冲压或热弯需控制在850~950℃(β相区以下),避免晶粒粗化。

冷却速率:空冷为主,过快冷却(如水淬)易导致残余应力开裂。

2、焊接技术:

首选方法:真空电子束焊(EBW)或激光焊(LBW),减少氧化和杂质引入。

焊后处理:需600~650℃退火以消除应力,提升焊缝韧性。

3、表面处理:

抗氧化涂层:高温使用时需喷涂Al-Si涂层,防止600℃以上氧化剥落。

酸洗钝化:硝酸-氢氟酸混合液处理,增强耐蚀性(尤其海洋环境)。

与TA7钛板的对比分析

| 特性 | TA15钛板 | TA7钛板 |

| 最高使用温度 | 550℃(长期),800℃(短期) | 450℃(长期),600℃(短期) |

| 强度 | 抗拉强度≥930 MPa | 抗拉强度≈800 MPa |

| 合金类型 | 近α型(含Mo、Zr等β稳定元素) | α型(无β稳定元素) |

| 冷成型性 | 较差(需热加工) | 差(依赖热成型) |

| 成本 | 较高(含稀有金属Mo、Zr) | 较低(成分为常见Al、Sn) |

| 典型应用 | 超音速飞机蒙皮、发动机高温部件 | 化工容器、船舶外壳、低温航空结构 |

市场与成本考量

价格区间:TA15板材单价约为TA7的1.5~2倍(受Mo、Zr原料成本影响)。

供应情况:国内主要依赖宝钛、西部超导等企业生产,进口替代逐步完成,但高端规格(如超薄板<0.5mm)仍需进口。

经济性取舍:在非极端高温(<450℃)场景优先选用TA7;若需减重或耐热升级,TA15综合效益更高。

结论

TA15钛板是航空航天高温结构件的核心材料,其优势在于:

高温性能:550℃下强度保持率>70%,适合超音速飞行器及发动机热端部件;

轻量化设计:比强度显著优于不锈钢和镍基合金,减重效果可达30%~40%;

多环境适应性:兼顾海洋腐蚀、地热流体及核辐射环境。

适用场景优先级:

必选:飞机蒙皮(超音速)、发动机燃烧室、核反应堆冷却系统;

可选替代:船舶耐压壳体(需评估成本)、化工高温管道(若TA7不满足强度需求)。

在实际选型中,需综合温度、应力、成本及加工条件,优先在高温高载荷场景选用TA15板材。

相关链接

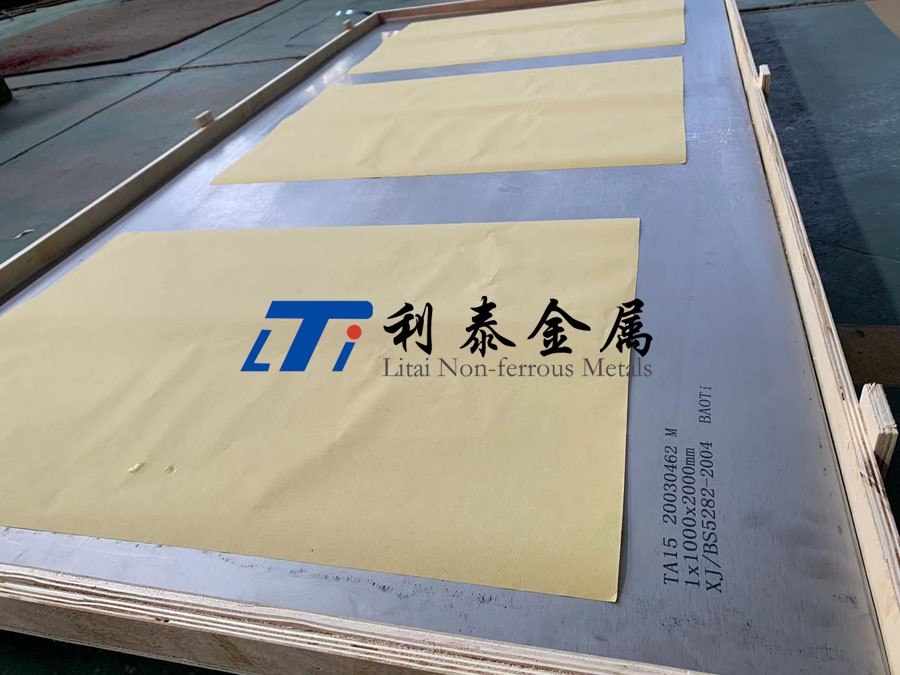

- 2025-03-09 利泰金属定制航空能源增材深海装备用TA15钛板

- 2024-06-27 海洋工程航天航空用TA15钛合金薄板组织与拉伸性能

- 2024-03-05 飞机结构和发动机用TA15钛合金中板组织与力学性能研究

- 2024-02-20 等离子电弧增材TA15钛合金板组织与性能研究

- 2024-01-26 表面处理工艺对TA15钛合金板材弯曲性能的影响

- 2024-01-14 热处理制度对激光增材制造TA15钛合金板力学性能的影响

- 2023-11-30 TA15钛板厂家谈3D打印常用的金属材料高分子材料等特性

- 2023-11-09 细晶TA15钛合金板材制备工艺及其超塑性研究

- 2023-10-20 TA15钛合金板材微观组织及疲劳性能研究

- 2023-10-14 TA15钛合金中板组织与力学性能研究