TC29(Ti-4.5Al-6.8Mo-1.5Fe)是西北有色金属研究院自主研发的一种近β型钛合金[1-3],该合金采用低廉的Fe、Mo元素代替成本较高的V元素,以达到降低成本的目的。TC29钛合金已应用于航空航天、兵器等领域,但目前该合金的相关基础研究仍不完整[4-5],其组织结构与力学性能的相互作用规律及机理探索仍需要补充完善,相关标准等缺乏数据支撑。

随着钛合金材料应用的推广,对复杂环境中服役的钛合金材料的性能也提出了更为全面的要求。材料既要有较高的强度,还要有优异的塑性、韧性、抗裂纹扩展能力。然而,不同的组织形貌所对应的材料性能差异较大,探究微观组织与各类性能指标之间的对应关系,选择最优的微观组织结构,是材料应用的重要研究方向。Wang等人[6-7]研究了钛合金拉伸及冲击加载条件下的断裂行为。吴帮炜等人[8]研究了TC4钛合金等轴组织、双态组织、片层组织对室温拉伸强度及断裂韧性的影响规律。徐浩等人[9-10]研究了准β锻造工艺及热处理对钛合金组织和断裂韧性的影响。李瑶等人[11]研究了TC4钛合金断裂韧性与冲击韧性的关系,并探讨了杂质元素对材料韧性的影响规律。翁涵博等人[12]研究了TC4钛合金不同组织取向对应的冲击韧性及断裂韧性,从能量的角度探究了影响冲击韧性及断裂韧性的因素。

目前对材料冲击韧性和断裂韧性的研究大多是探讨其成分、组织或工艺对拉伸性能、冲击韧性和断裂韧性的单一影响,缺乏对工艺、相结构与这3种性能之间相互关系的系统阐述。对TC29钛合金相结构与强度、塑性、韧性之间的耦合作用关系进行研究,不仅可以为钛合金材料综合性能设计提供参考,也将为TC29钛合金服役安全提供更全面的数据支撑。

1、实验

实验材料为TC29钛合金锻坯(相变点为910℃),经α+β两相区锻造变形及β单相区锻造变形,得到厚度为30mm的锻件。对α+β两相区变形的TC29钛合金锻件进行(700、730)℃/1h/AC退火处理(分别标记为M1、M2)或进行(700、730、780、850)℃/1h/AC+560℃/6h/AC固溶时效处理,分别标记为STA1、STA2、STA3、STA4;对β单相区锻造变形的TC29钛合金锻件进行850℃/1h/AC+560℃/6h/AC固溶时效处理,标记为LM。

热处理后的料块用线切割分料,分别加工成标距25mm、直径10mm的标准拉伸试样、10mm×10mm×55mm的标准冲击试样及20mm×48mm×50mm的标准平面应变断裂韧度试样。室温拉伸及冲击试验分别在INSTRON1185和JB-300B型材料试验机上进行。平面应变断裂韧度测试执行GB/T4161—2007标准。采用OlympusPMG3光学显微镜、JSM-6460型扫描电镜(SEM)、JEM-F200场发射透射电镜(TEM)进行微观组织和断口形貌观察,并利用Image软件统计α相含量及尺寸。

2、结果与讨论

2.1两相区变形热处理组织

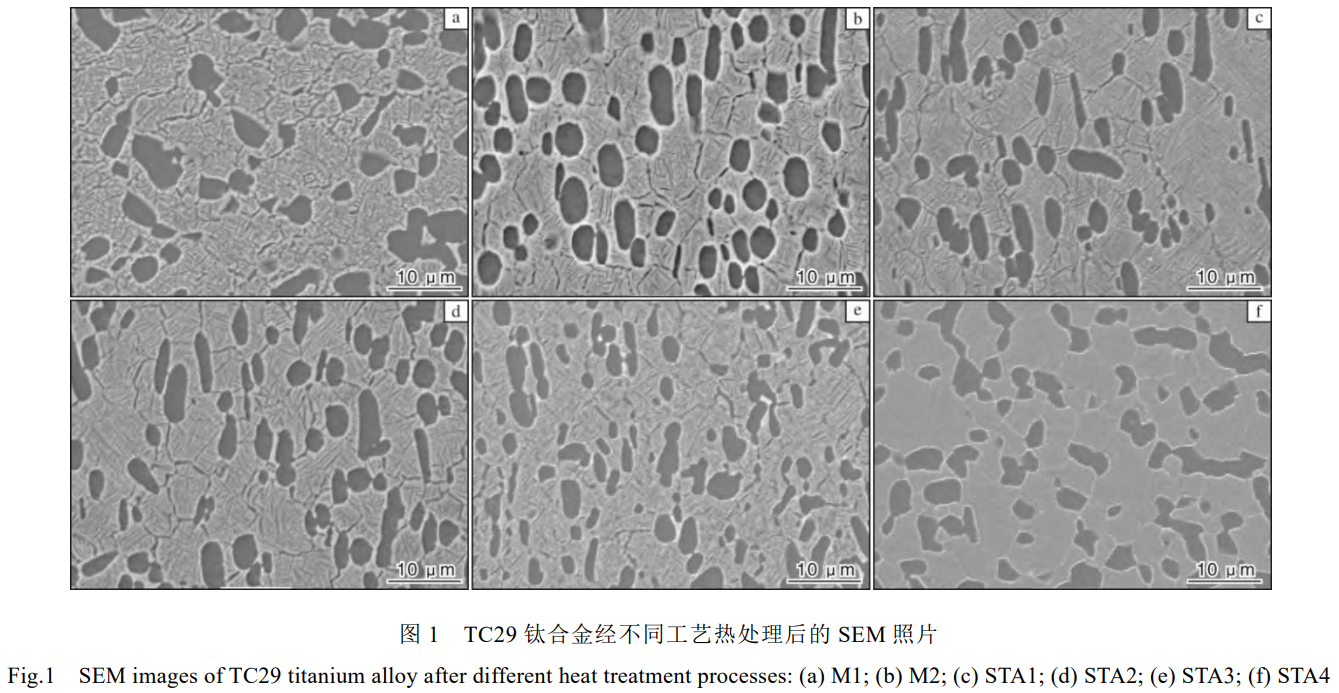

图1为两相区变形TC29钛合金热处理后的显微组织。从图1可以看出,α+β两相区锻造变形后的TC29钛合金经过退火处理及固溶时效处理后的显微组织均为双态组织。经700℃退火处理后(图1a),基体中交错分布有大量细小的片状次生α相,晶界处可见弥散析出的球状α相及部分破碎的晶界α相。当退火温度升高至730℃时(图1b),初生α相的数量增加、球化度增加,次生α相长度增加。由此可见,退火温度在一定程度上会影响初生α相的形貌、含量,以及次生α相的尺寸。与退火处理后的组织相比,经固溶时效处理后的初生α相形貌变化虽较小,但次生α相的宽度明显降低。随着固溶温度的升高,合金中初生α相和次生α相的形貌均有变化。固溶温度为700~780℃时(图1c~1e),小尺寸初生α相多分布于晶内,大尺寸初生α相多分布于晶界处。随着固溶温度的升高,次生α相逐渐粗化变短,初生α相呈现先长大后溶解的趋势[13-15]。

对比退火(图1a、1b)与固溶时效(图1c、1d)处理后的次生α相形貌可以发现,较低温度退火后,合金中的次生α相由于长大驱动力不足,呈现粗短状;经固溶时效处理后,次生α相长大变长。从图1c和图1d可以看出,由于片状次生α相在较低温度固溶时未能充分生长,基体中储存着更多的界面能,细片层次生α相会随着固溶温度的升高,与相邻片层组织合并长大。观察图1e发现,当固溶温度持续升高至780℃时,由于界面能的耗散,部分次生α相和晶界α相已呈现溶解湮灭的迹象。

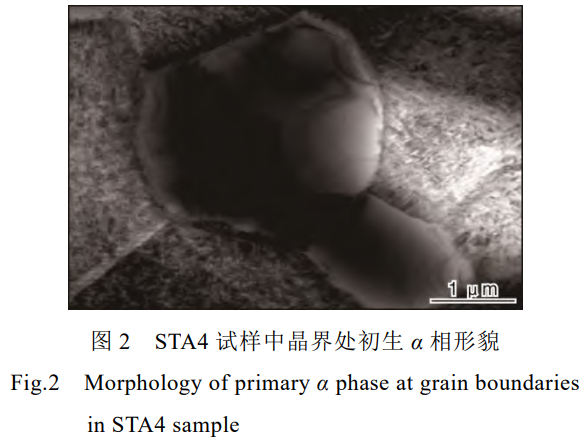

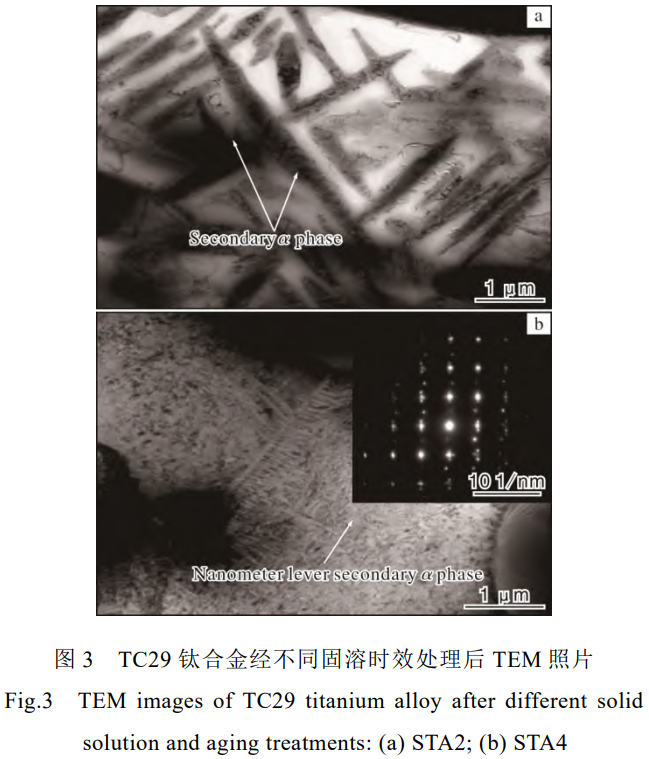

图2为STA4试样中晶界处的初生α相形貌。从图1f和图2可以看出,当固溶温度为850℃时,由于接近β相变点,合金中的层片状次生α相消失,初生α相部分溶解并在晶界处融合。采用透射电子显微镜观察STA2和STA4试样的微观组织,结果如图3所示。从图3可以看出,STA2试样中的次生α相呈片层状,长度约为1~3μm。而STA4试样中的次生α相为纳米尺度(长度)的析出相,主要为短片层颗粒状,片层长度小于100nm。STA4试样相较其他试样的固溶温度更高,初生α相和部分次生α相溶解引起亚稳β基体中的固溶元素浓度升高,亚稳β基体在时效分解时的形核点密集,但长大的驱动力不足,导致析出的次生α相呈现纳米尺度短片层状。

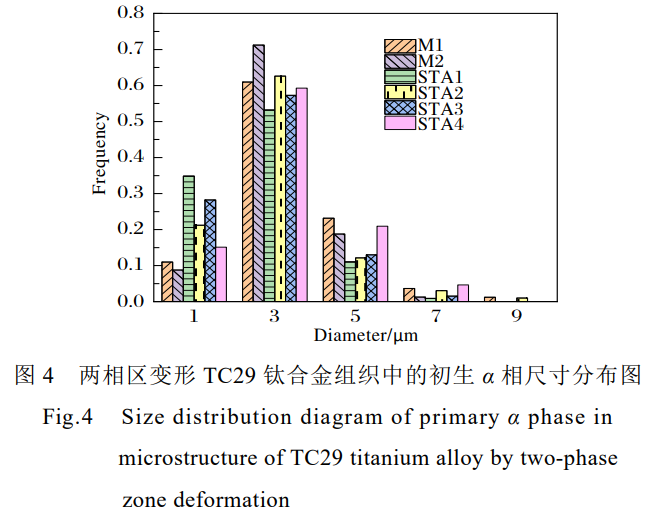

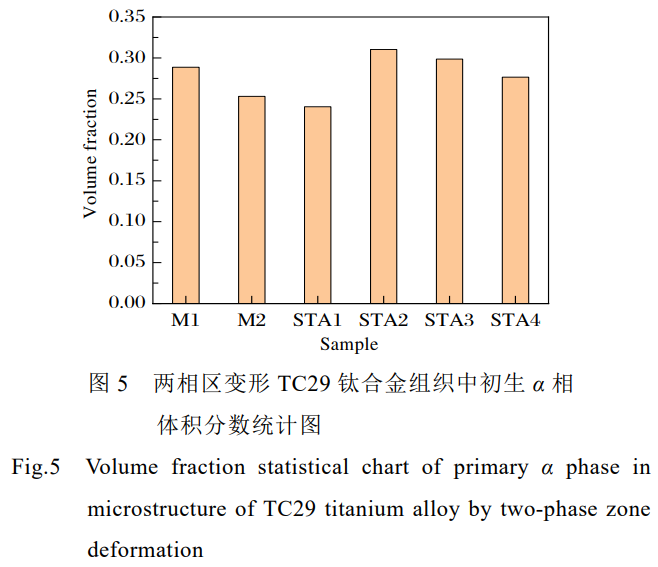

对两相区变形的M1、M2以及STA1~STA4试样的初生α相尺寸分布进行定量统计,结果见图4。从图4可以看到,TC29钛合金的初生α相尺寸分布在0~9μm范围内,其中3μm左右的初生α相居多,约占50%~70%,5μm左右的初生α相数量次之,约占11%~23%。

随着固溶温度的升高,TC29钛合金中的初生α相先通过扩散机制长大,达到平衡后再通过晶粒合并长大。固溶温度为700℃时,STA1试样中尺寸为1μm左右的初生α相数量为35%。随着固溶温度升高至730℃和780℃时,初生α相长大,尺寸为1μm左右的初生α相数量有所降低,尺寸为3μm左右的初生α相数量增加。固溶温度升高至850℃时(STA4),尺寸为1μm左右的初生α相数量已降低至15%。随着固溶温度的升高,溶质原子的活性增加,界面能升高,晶界的迁移速率提高,而初生α相多分布在晶界处,因此在晶界迁移及界面张力的作用下,初生α相的尺寸也会有所增大。固溶温度为850℃时,尺寸在2~4μm的初生α相约占59%、4~6μm的初生α相约占21%。

与固溶时效处理的TC29钛合金组织相比,图4中退火态组织中初生α相的尺寸一致性更高,主要集中在2~6μm范围内,所占比例超过60%。退火温度为730℃时(M2试样),2~4μm的初生α相占比超过70%,相比退火温度为700℃时(M1试样)的组织更均匀。退火温度对初生α相的影响主要体现在α相的形貌差异上,原因在于退火温度较高时初生α相能够获得更大的驱动力,球化长大效果更好。

图5为两相区变形TC29钛合金的初生α相体积分数统计图。从图5可以看到,退火态TC29钛合金组织中的初生α相体积分数与固溶时效态的相当,在24%~31%之间。M1试样中初生α相体积分数为29%。随着退火温度的升高,初生α相的体积分数略有降低。在固溶时效处理试样中,STA1试样的初生α相体积分数最少,约为24%。随着固溶温度的升高,初生α相的体积分数先增后减,在固溶温度为730℃时达到峰值(STA2试样),约为31%。由于片状α相界面存在空洞和弯曲结构,随着温度的升高,空洞扩张会促进片状α相断裂、球化[16],从而导致次生α相含量减少,初生α相含量增加。而后随着固溶温度逐渐接近相变点,α相向β相转变,部分次生α相溶解,直至固溶温度为850℃时,次生α相全部溶解。

2.2单相区变形热处理组织

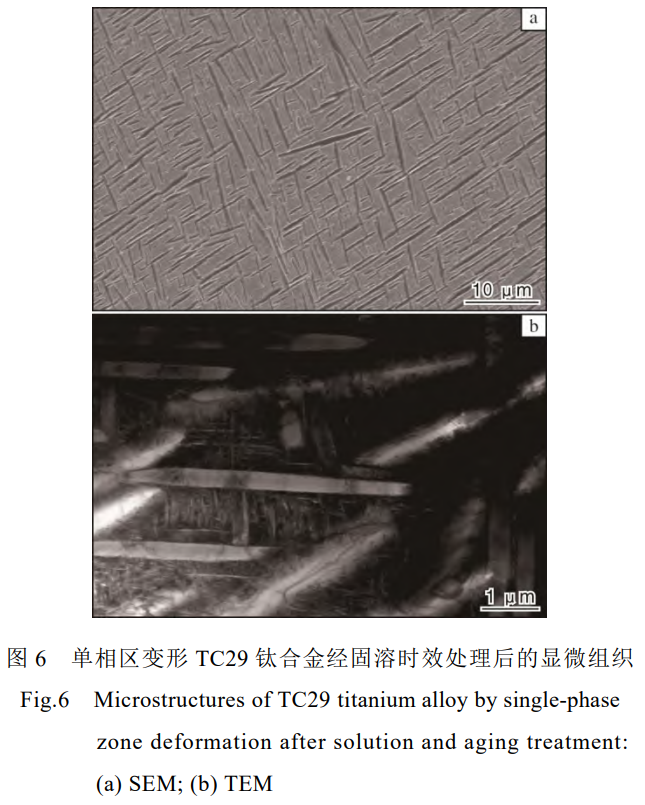

图6为β单相区锻造变形TC29钛合金经固溶时效处理后的显微组织。从图6a可以看出,组织中片层长度约1~10μm,主要集中在8μm左右,片层宽度不超过0.5μm,片层α相无规则交错排布。与图2中两相区变形合金的次生α相对比,单相区变形的片层组织更为粗长。从图6b可以看到,层片状α相上有大量的位错缠结,亚稳β基体中也有大量细短次生α相存在。与图3b中的次生α相对比发现,图6bβ基体中的次生α相与其形貌相近,但更为细长,均为纳米尺度。说明经850℃固溶处理后,LM试样中未产生微米尺度的次生α相。

2.3力学性能

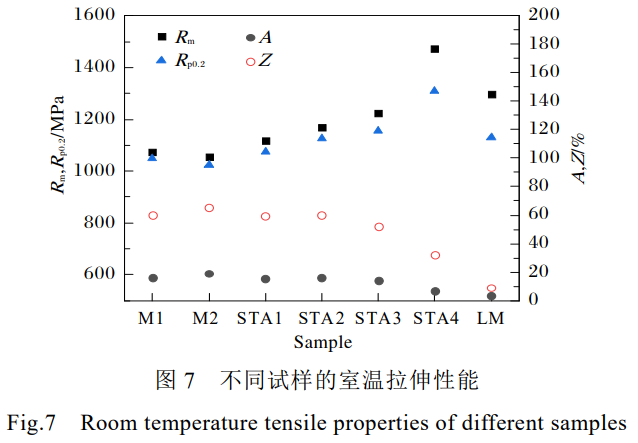

图7为两相区变形和单相区变形试样的室温拉伸性能。从图7可以看到,两相区变形后经退火处理的M1和M2试样强度较低,抗拉强度(Rm)不足1100MPa,延伸率(A)较高,超过16%,断面收缩率(Z)超过60%。随着退火温度的升高,合金强度降低、塑性升高。两相区变形后经固溶时效处理的STA1~STA4试样的强度相较退火态更高,随着固溶温度的升高,合金的室温拉伸强度逐渐提高,在固溶温度为850℃(STA4试样)时最高,抗拉强度达到1471MPa,屈服强度(Rp0.2)为1308MPa,延伸率为6.5%。单相区变形后经热处理获得的LM试样室温抗拉强度较高,接近1300MPa,屈服强度为1130MPa,延伸率仅为3.5%。STA4试样与LM试样的强度均较高,但塑性较差。

根据组织分析可知,两相区变形后退火的M1试样比M2试样中初生α相的体积分数高,球化度低。结合力学性能测试结果说明,初生α相的体积分数越高,合金的强度越高,且球化度较高的初生α相对合金塑性有利。随着固溶温度的升高,合金中亚稳β相分解,弥散析出片状次生α相,片状组织在基体中起到强化作用,从而使合金强度提高,同时塑性降低。

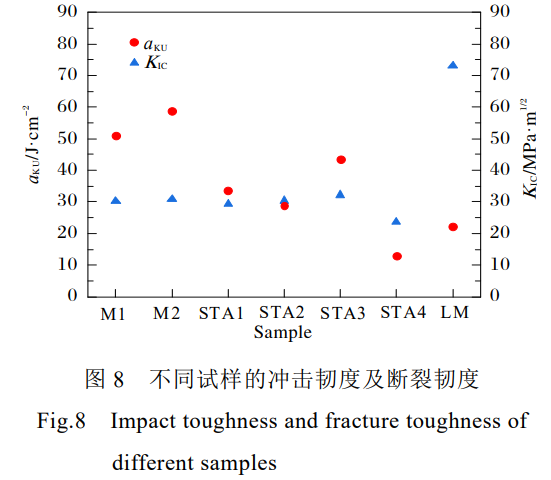

图8为两相区变形和单相区变形试样热处理后的冲击韧度和断裂韧度。由图8可以看出,两相区变形后经退火处理的试样,其冲击韧度(aKU)远高于经固溶时效处理的试样及单相区变形后经热处理的试样,冲击韧度最高可达58.8J/cm2。主要是由于两相区变形的TC29钛合金为球状α及片层次生α双相组织,单相区变形的TC29钛合金为全片层组织。球状组织抵抗裂纹萌生的能力强于片状组织,需要更多的裂纹生成功,因此裂纹较早在片状组织中产生,导致片状组织具有较低的塑性和断裂抗力。两相区变形后经退火处理的试样,由于与固溶时效试样拥有相当含量的初生α相,且片层次生α相更粗更短,因此其抗裂纹萌生能力及抗裂纹扩展能力均较好,冲击韧性更高。

两相区变形后经固溶时效处理的试样,冲击韧度在固溶温度高于730℃时,呈现先升高后降低的趋势。固溶温度为780℃时,冲击韧度超过40J/cm2。STA4试样则由于其基体中析出大量细小弥散的纳米尺度次生α相,强度有较大提高,冲击韧性降低。Sun等人[17-18]在研究热处理对钛合金组织与冲击性能的影响规律时也发现,次生α相片层厚度的增加对冲击性能的提高有很大促进作用。主要是由于当裂纹穿过较薄的片层组织时,裂纹扩展路径的曲折程度相对较小,但片层增厚时,裂纹扩展需绕过α相片层,导致裂纹路径更加曲折,从而需要更大的裂纹扩展能量。

此外,单相区变形的LM试样冲击韧性值高于两相区变形处理的STA4试样。通过对比STA4试样(图3b)与LM试样(图6b)的微观组织可以发现,STA4试样中基体析出的纳米尺度次生α相尺寸比LM试样的更为细小。同时,由于STA4试样晶界附近聚集的等轴状初生α相尺寸虽较大,但数量少,因此体积分数更多的纳米次生α相占据主导。然而,纳米次生α相抵抗冲击裂纹扩展的能力较差,使得等轴状α相提供的塑韧性均失去了优越性。LM试样中析出的微米尺度片状α相体积分数高,抗裂纹扩展能力优于纳米片状次生α相,虽然抗裂纹萌生能力不及等轴α相,但整体塑韧性优于STA4试样。

从图8还可以看到,退火处理及固溶处理的两相区变形试样的断裂韧度(KIC)相当,约为30MPa.m1/2;两相区变形获得的STA4试样断裂韧度最低,单相区变形获得的LM试样断裂韧度最高,达到73MPa.m1/2。

结合2.1和2.2分析可以发现,初生α相的尺寸分布及体积分数对KIC的影响很大,次生α相的形貌及体积分数对KIC影响较小。裂纹在片状组织中扩展产生的路径更长,需要更大的耗能,因此片状组织抵抗断裂的能力更强。纳米尺度片状次生α相(图3b)的析出会降低合金的断裂韧性,但微米尺度片状α相(图6)会显著提高合金的断裂韧性。

有研究[19]表明,裂纹萌生由裂纹尖端附近显微组织的塑性变形能力决定,粗片层α相和基体有较好的塑性变形能力。裂纹扩展过程中,路径曲折度小的双态组织需要的扩展功低,曲折度大的全片层组织需要的扩展功较高。王哲等人[20]在研究中也发现,片层组织对断裂韧性的影响较大。结合图8数据,进一步说明了纳米尺度次生α相抵抗裂纹扩展的能力远低于微米尺度片状α相。

由于冲击韧性主要由裂纹萌生能主导,断裂韧性主要受裂纹尖端塑性区控制[19]。在缺口冲击试验中,球状α相对抵抗裂纹萌生具有较大优势,片状α相对抵抗冲击载荷裂纹扩展有利。在预制裂纹的断裂韧性试验中,片状组织对性能的影响占据主导地位,进一步证明等轴状α相对抵抗裂纹萌生的作用明显优于其抵抗裂纹扩展的作用。因此,等轴状组织的主要优势为抑制裂纹萌生,片状组织的主要优势为抵抗裂纹扩展。

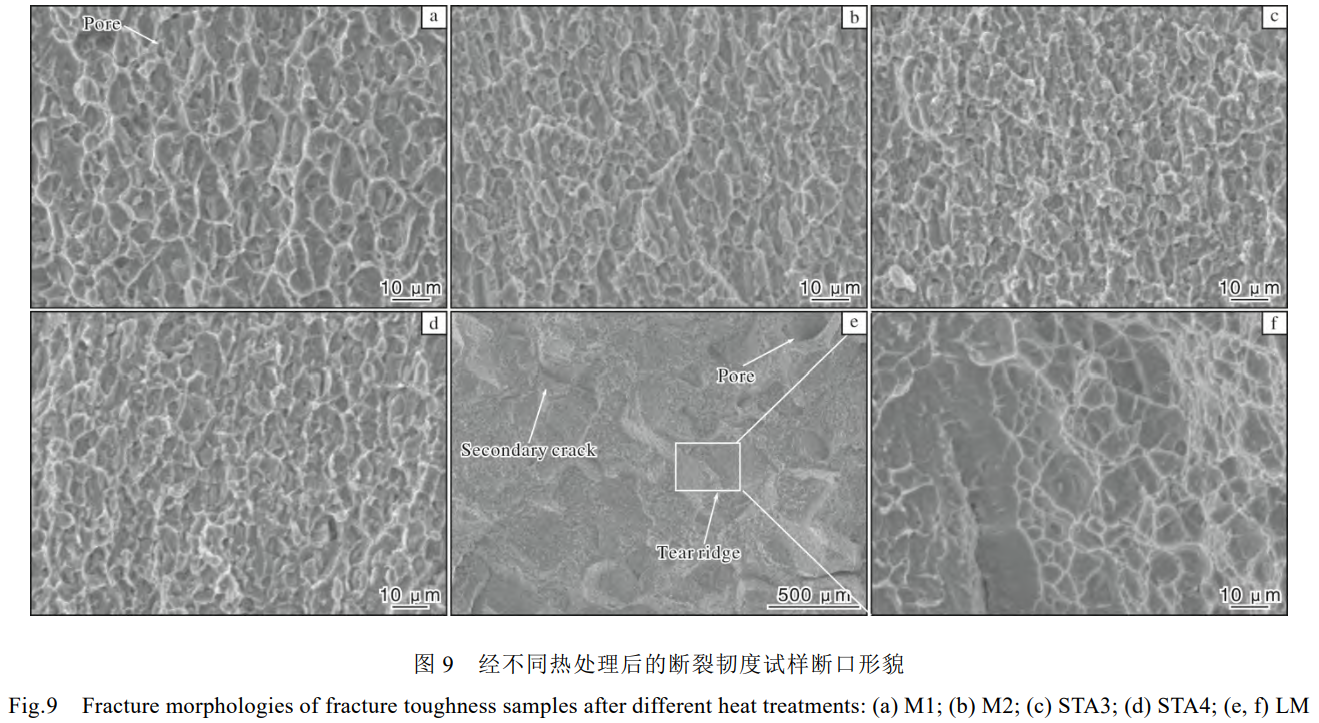

2.4断口微观形貌

图9为两相区变形和单相区变形TC29钛合金经不同热处理后的断裂韧度试样断口形貌。从图9可以看出,两相区变形试样呈现出准解理状断口,断裂方式以脆性穿晶断裂为主,可见少量孔洞;单相区变形试样呈现解理及韧窝混合状断口,存在大量撕裂棱、孔洞及二次裂纹。

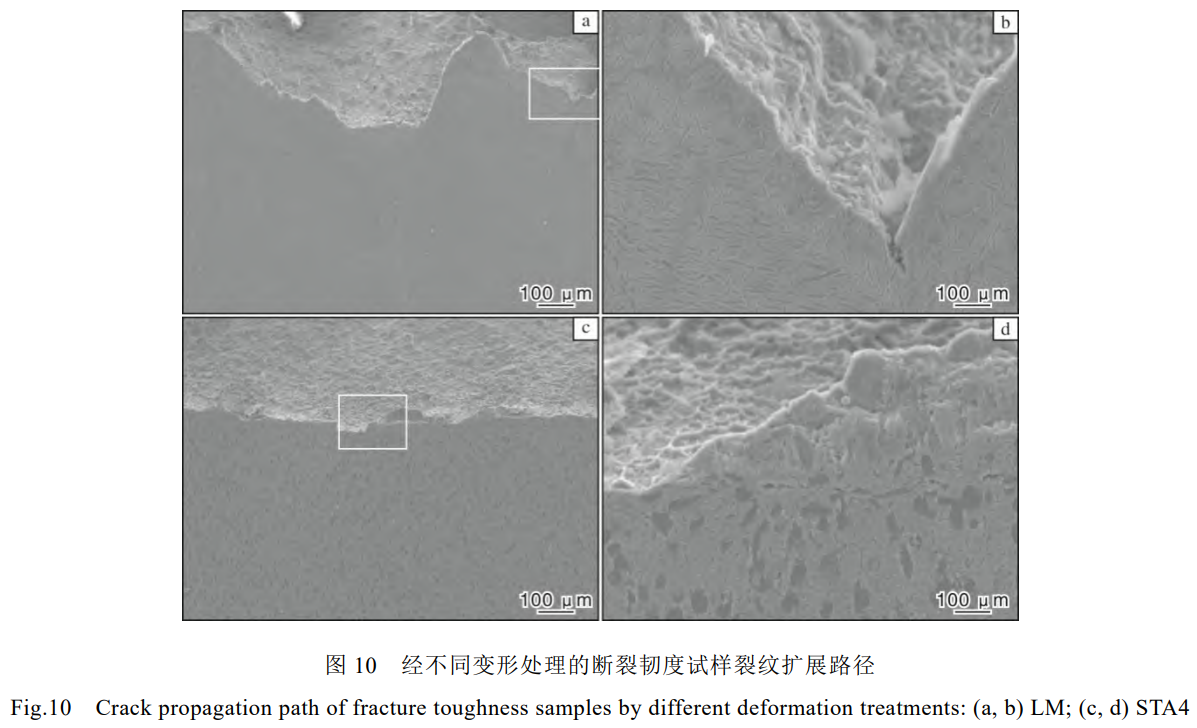

图10为单相区变形和两相区变形的断裂韧度试样的裂纹扩展路径。从图10可以看到,单相区变形的LM试样裂纹扩展路径曲折,主要表现为沿晶开裂,有较多明显的二次裂纹存在。而两相区变形的STA4试样裂纹扩展路径十分平缓,表现为穿晶开裂。由此可见,在断裂韧性试验中,裂纹扩展路径几乎不受双态组织中等轴α相以及纳米尺度次生α相的影响,再次说明等轴α相在抵抗裂纹扩展方面的能力弱于片层组织,片层组织的尺寸同样决定了其抵抗裂纹扩展的能力。

在裂纹扩展过程中,当裂纹尖端遇到析出相时,会塞积大量位错阻碍裂纹扩展,从而引起裂纹尖端的应力场变化。在应力集中效应作用下,微孔会在裂纹尖端附近的位置以位错塞积的方式形核,随后在塑性应变的作用下由位错运动促进微孔聚合长大。裂纹扩展过程主要取决于裂纹尖端附近的微孔萌生数量、位置以及主裂纹与微孔的连接方式[21]。

两相区变形试样中片状次生α相内含有高密度的位错缠结,裂纹尖端附近的可动位错数量较少,应力集中效应难以缓解,且基体中微孔数量少,不足以形成微孔聚合长大来连接主裂纹。因此,当裂纹尖端局部应力超过基体的解理强度时,主裂纹以较为平直的方式迅速扩展,扩展方向沿着α/β相界处进行,在此区域形成孔洞[22],最终导致试样失稳断裂。

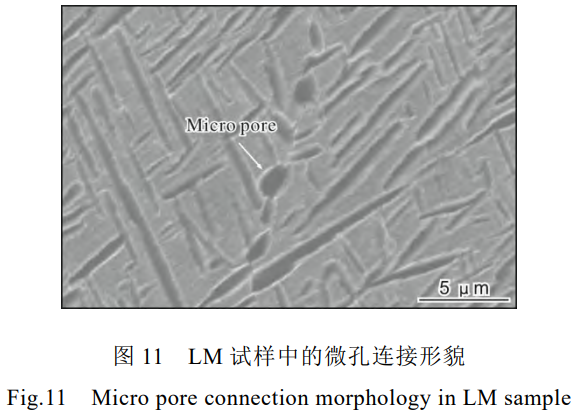

单相区变形的LM试样在塑性变形过程中,裂纹尖端附近应力集中,主裂纹通过解理的方式与附近的微孔连接(微孔连接形貌如图11所示),形成解理与韧窝混合断裂机制。裂纹尖端的局部应力超过基体解理强度时,主裂纹沿片层扩展,扩展路径曲折,耗散了大量能量,导致裂纹扩展能量不足以将内部微孔连接后形成断裂,从而使合金的断裂韧性大幅增加。

3、结论

(1)两相区变形的TC29钛合金再经退火或固溶时效处理后,呈现典型的双态组织形貌。组织中的初生α相体积分数随固溶温度的升高先增多后减少,并出现合并长大现象。经850℃固溶时效处理后,基体中的微米尺度次生α相消失,同时析出大量纳米尺度次生α相。

(2)单相区变形的TC29钛合金再经850℃固溶时效处理后,组织主要为片层α相,基体中析出大量纳米尺度次生α相。

(3)经固溶时效处理的两相区变形试样,随着固溶温度的升高,室温抗拉强度增大,最高可达1471MPa。经退火处理的两相区变形试样的冲击韧度远高于其他状态试样,可达58.8J/cm2。经固溶时效处理的单相区变形试样的断裂韧度最优,达到73MPa.m1/2。

(4)两相区变形后的断裂韧度试样呈现准解理状断口,断裂方式主要以脆性穿晶断裂为主,可见少量孔洞。单相区变形后的断裂韧度试样呈现解理及韧窝混合状断口,存在大量撕裂棱、孔洞及二次裂纹。

(5)在缺口冲击试验中,等轴状α相对抵抗裂纹萌生具有较大优势,片状α相对抵抗裂纹扩展有利。在预制裂纹的断裂韧性试验中,片状组织对性能的影响占据主导地位。

参考文献References

[1] 辛社伟, 刘向宏, 张思远, 等. 钛合金低成本化技术的研究 与发展[J]. 稀有金属材料与工程, 2023, 52(11): 3971-3980.

[2] 朱培亮, 辛社伟, 毛小南, 等. 高温钛合金的热稳定性研究 进展[J]. 钛工业进展, 2023, 40(1): 42-48.

[3] 赵秦阳, 陈永楠, 徐义库, 等. 钛合金材料低成本化制备技 术进展与展望 [J]. 中国有色金属学报 , 2021, 31(11): 3127-3140.

[4] 尹雁飞, 贾蔚菊, 李思兰, 等. 双重时效对 TC29 钛合金组 织和性能的影响[J]. 稀有金属材料与工程, 2019, 48(9): 3001-3006.

[5] 应扬, 杜宇, 李婷, 等. 摩擦配副和摩擦参数对 TC29 钛合 金摩擦磨损性能的影响[J]. 有色金属材料与工程, 2021, 42(3): 30-34.

[6] Wang Q, Ren J Q, Xin C, et al. Charpy impact behaviors of metastable β-Ti alloys: transformation induce plasticity versus twining induce plasticity[J]. Materials Science & EngineeringA, 2023, 867: 144753.

[7] Zhao Z L, Ji H C, Zhong Y Z, et al. Mechanical properties and fracture behavior of a TC4 titanium alloy sheet[J]. Materials, 2022, 15(23): 8589.

[8] 吴帮炜. 显微组织对 TC4 钛合金断裂韧性与疲劳裂纹扩展 速率的影响[D]. 沈阳: 东北大学, 2017. [9] 徐浩, 孙前江, 文超, 等. 固溶时效对 TC21 钛合金准 β 锻 后组织性能的影响[J]. 稀有金属材料与工程, 2024, 53(1): 178-187.

[10] 左承坤, 任勇, 王涛, 等. 准 β 锻造和 β 热处理对 TC11 组 织和断裂韧性的影响[J]. 热处理技术与装备, 2024, 45(1): 24-28.

[11] 李瑶, 高慧贤, 李芹芹, 等. TC4 合金断裂韧性与冲击韧性的 关系研究[J]. 兵器材料科学与工程, 2023, 46(3): 109-115.

[12] 翁涵博. β 锻造 α+β 钛合金显微组织与力学性能各向异性 研究[D]. 沈阳: 沈阳化工大学, 2022.

[13] 郭萍, 强菲, 王欢, 等. 热处理工艺对大规格 TC17 钛合金 棒材组织与力学性能的影响[J]. 钛工业进展, 2024, 41(3): 19-23.

[14] 肖寒, 张宏宇, 谭聪, 等. 固溶时效对新型高强耐蚀钛合 金组织与性能的影响[J]. 稀有金属材料与工程, 2021, 50(5): 1775-1780.

[15] 雷晓飞, 董利民, 张志强, 等. 退火工艺对 TC6 钛合金棒 材显微组织和力学性能的影响[J]. 稀有金属材料与工程, 2017, 46(S1): 80-84. [16] Sharma H, van Bohemen S M C, Petrov R H, et al. Three-dimensional analysis of microstructures in titanium[J]. Acta Materialia, 2010, 58(7): 2399-2407.

[17] Sun Z C, Mao X J, Wu H L, et al. Tri-modal microstructure and performance of TA15 Ti-alloy under near-β forging and given subsequent solution and aging treatment[J]. Materials Science & Engineering A, 2016, 654: 113-123.

[18] 卢凯凯, 周立鹏, 段启辉, 等. 热处理工艺对 TA15 钛合金 棒材组织和性能的影响[J]. 钛工业进展, 2018, 35(4): 35-39.

[19] 雷磊, 朱琦玮, 赵秦阳, 等. TC21 钛合金拉伸和冲击韧性 的内在控制机理研究[J]. 稀有金属材料与工程, 2024, 53(5): 1449-1457.

[20] 王哲, 刘程程, 李海宾. TC21 钛合金网篮组织特征对力学 性能的影响研究[J]. 中国材料进展, 2023, 42(8): 657-661. [21] 李少强, 陈威, 查友, 等. TC18 合金大型锻棒冲击韧性的 横纵向差异研究[J]. 稀有金属材料与工程, 2021, 50(3): 911-917.

[22] 张明玉, 运新兵, 伏洪旺. 固溶时效处理对 TC11 钛合金 组织与冲击性能的影响[J]. 稀有金属材料与工程, 2023, 52(5): 1759-1766.

无相关信息