金属三维点阵结构是一种由实心面板和低密度芯体组合而成的新型多功能轻量化结构, 其综合力学性能优越, 兼具吸能、 储物和高效散热等多种功能, 能够良好契合合金零部件的结构-功能一体化需求, 在小型化卫星、 飞行器发动机尾喷管和壳体防护装甲等众多领域具有良好的应用潜力 [1-3] 。 而以钛合金为基础制备的三维点阵结构又能实现结构耐蚀性、 耐热性和轻质高强等优势性能的进一步结合。 超塑成形/ 扩散连接 (Superplastic Forming/ Dif-fusion Bonding, SPF/ DB) 工艺是材料成形以及固相焊合工艺的有机结合, 可用于高质高效地制造具有复杂构型的钛合金空心、 夹层结构。 目前, SPF/ DB工艺已成为制备钛合金两层板、 多层板和三维点阵结构的重要技术方法 [4] 。

韩数 [5] 以 SPF/ DB 工艺制备了 TA15 钛合金金字塔型点阵结构, 研究了芯板厚度、 筋条宽度、 单元尺寸等参数与点阵结构平压和弯曲力学性能间的关联规律。 WuDP 等 [6] 利用 SPF/ DB 工艺制备了TC31 钛合金四层板结构, 量化表征了四层板结构边缘侧壁的损伤值, 并认为结构的压缩破坏模式主要为扩散连接区域的脱焊。 赵冰等 [7] 采用 SPF/ DB 工艺制备了 TC4 钛合金 X 型、 金字塔型和四面体型点阵结构, 比对了不同结构类型、 单元大小和点阵层数的点阵结构的压缩力学性能, 并认为四面体型和金字塔型点阵结构分别具有最高抗压强度和最高抗压模量。 DuZH 等 [8] 通过有限元模拟方法确立了Ti 2 AlNb 合金蜂窝结构的最优结构参数为扩散连接区域宽度为 10mm, 并利用 SPF/ DB 工艺制备了Ti 2 AlNb 合金蜂窝结构以检验仿真结果的准确性。

然而, 当前对于成形后的钛合金点阵结构的变形失效过程的准确模拟, 还未有深入研究。

近 α 型 TA32 钛合金具备高比强度、 高比刚度、高耐蚀性和优良抗高温蠕变性能, 是一种新型金属结构材料 [9-10] 。 本文开展了 TA32 钛合金点阵结构的超塑成形、 平面压缩和三点弯曲力学性能的实验与仿真研究。 利用保留点阵结构成形缺陷细节的模型进行了结构承载变形仿真。 针对于边缘部位点阵结构存在的侧壁蒙皮以及成形缺陷, 探讨了边缘蒙皮部位与传统的中心部位单胞点阵结构不同的变形特征与破坏模式。

1、实验

1.1 点阵结构 SPF/ DB 实验

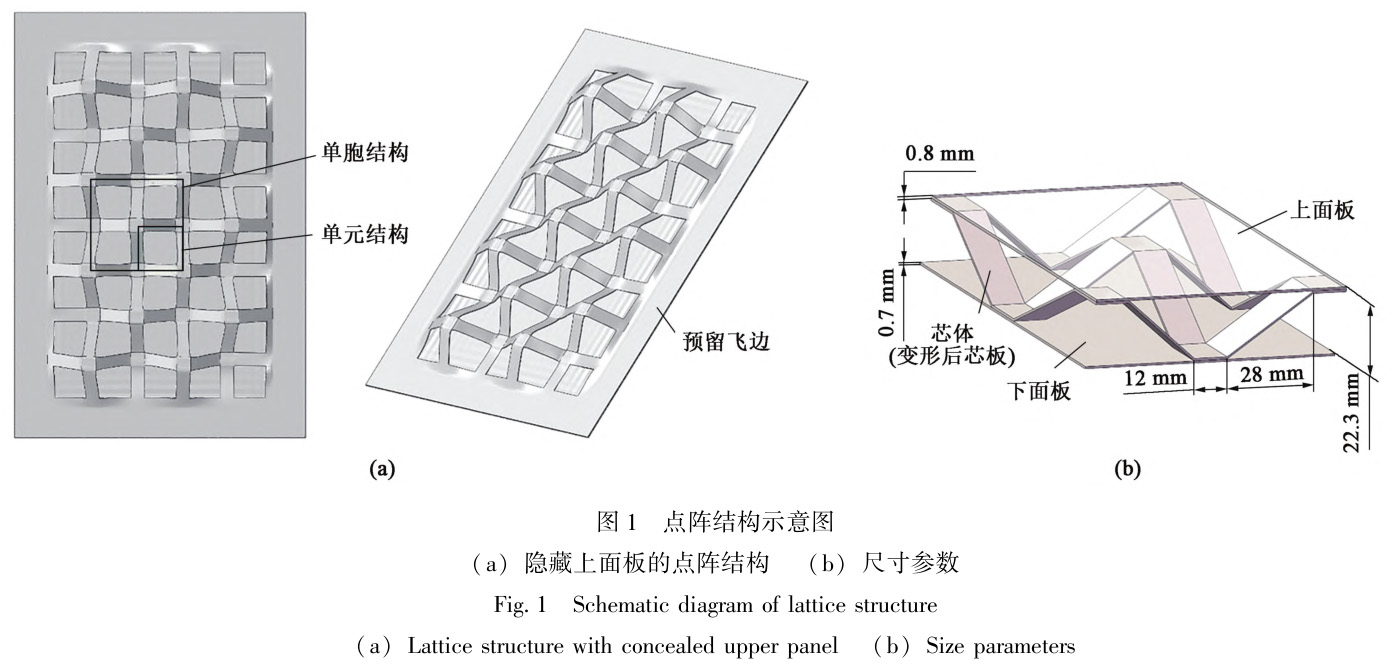

本文研究的金字塔型点阵结构由 40 个单元结构组成。 图 1 展示了点阵结构中的单元/ 单胞结构、 预期成形的点阵结构样件以及点阵结构关键尺寸参数。利用电火花线切割方法制备点阵结构的芯板和面板,并对板件进行酸洗, 使用丝网印刷方法在板件非扩散连接区域覆涂 Si3N4 止焊剂 [11] 。 采用500t 超塑成形/ 扩散连接专用机床以先扩散连接、 后超塑成形的顺序进行 TA32 钛合金点阵结构的制备实验。 首先,将上下面板和芯板叠层封焊为预制坯, 预制坯内通过抽气管道抽真空并封口, 然后在高温高压环境下保温以实现预制坯内扩散连接。 预制坯冷却后外层覆涂止焊剂。 最后, 将预制坯重新焊接进气管道并置入机床中升温, 充入高压氩气以成形点阵结构。

1.2 点阵结构压缩/ 弯曲力学性能实验

采用电火花线切割方法切割 SPF/ DB 工艺制备的点阵结构的边缘部位, 获取具有侧面蒙皮的边缘蒙皮部位点阵结构。 依据国家标准 GB/ T1453—2005 [12] 和 GB/ T1456—2005 [13] , 利用 EMSYS 电子万能材料试验机进行了边缘蒙皮部位点阵结构的室温平面压缩和室温两端简支三点弯曲力学性能实验。

压缩实验中上压头的下压速率为 1mm.min-1。 弯曲实验中加载头的下压速率为 2mm.min-1, 支座跨距为 240mm, 支座为固定铰链支座。

2、有限元建模

2.1 点阵结构超塑成形仿真模型

已在先前工作中进行了不同变形温度 (920、 940和960℃) 和不同初始应变速率 (0.001 和 0.003s-1)条件下的 TA32 钛合金超塑性单轴拉伸实验 [14] 。 实验结果显示, TA32 钛合金在该变形条件范围内单轴拉伸时的真应力最大值小于 50MPa, 单轴拉伸至断裂时的真应变最大值大于 2, 这契合了 SPF/ DB 工艺对合金的低变形抗力、 高延展性和稳态蠕变的要求 [15-16] , 本文将其应力-应变数据用于点阵结构超塑成形仿真的材料模型中。

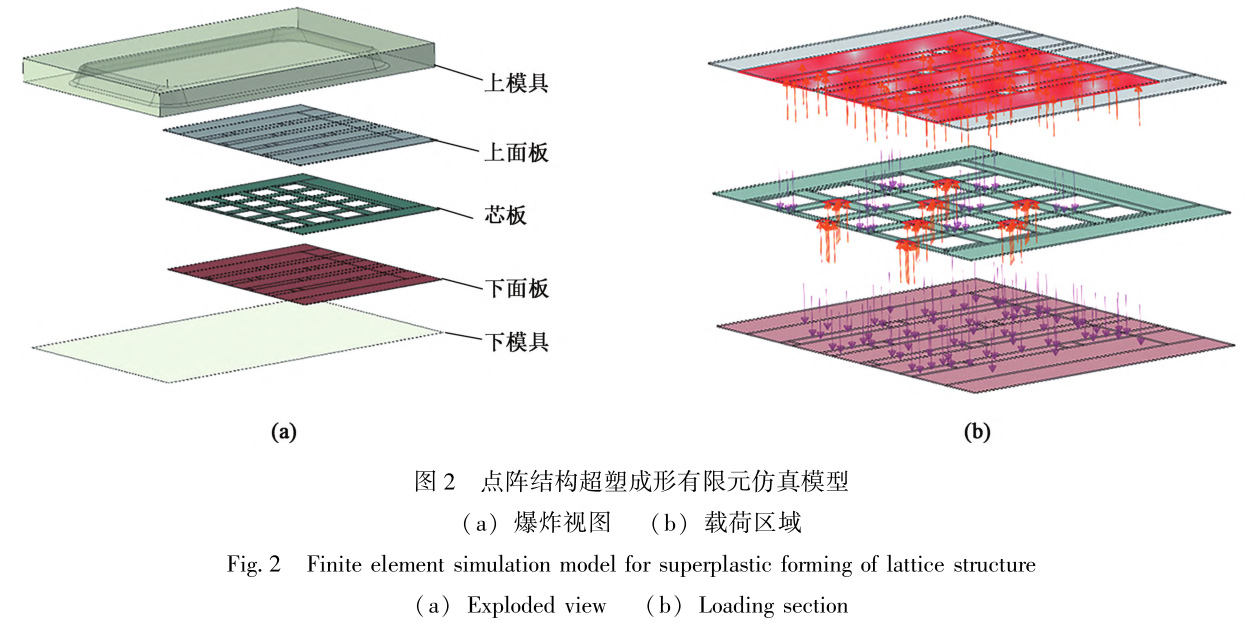

采用 Abaqus 软件进行仿真研究。 图 2 为点阵结构超塑成形仿真模型。 上、 下模具为刚体, 面板和芯板分别为 C3D8R 单元和 C3D10M 单元, 采用 1/2 模型。 扩散连接区域为绑定联结, 其余区域采用面-面接触算法。 通过幅值曲线控制载荷变化。 在前处理程序中约束材料变形应变速率为0.001s-1。

2.2 点阵结构压缩仿真模型

为获得点阵结构压缩、 弯曲过程仿真分析所需材料属性, 在点阵结构的预留飞边位置切割得到单轴拉伸试样, 标距段长度为 30mm, 截面积为6.0mm×2.3mm。 利用 LE5205 电子能材料试验机开展拉伸实验, 变形温度为室温, 拉伸速率依据国际标准 ISO6892-1:2009 [17] 。

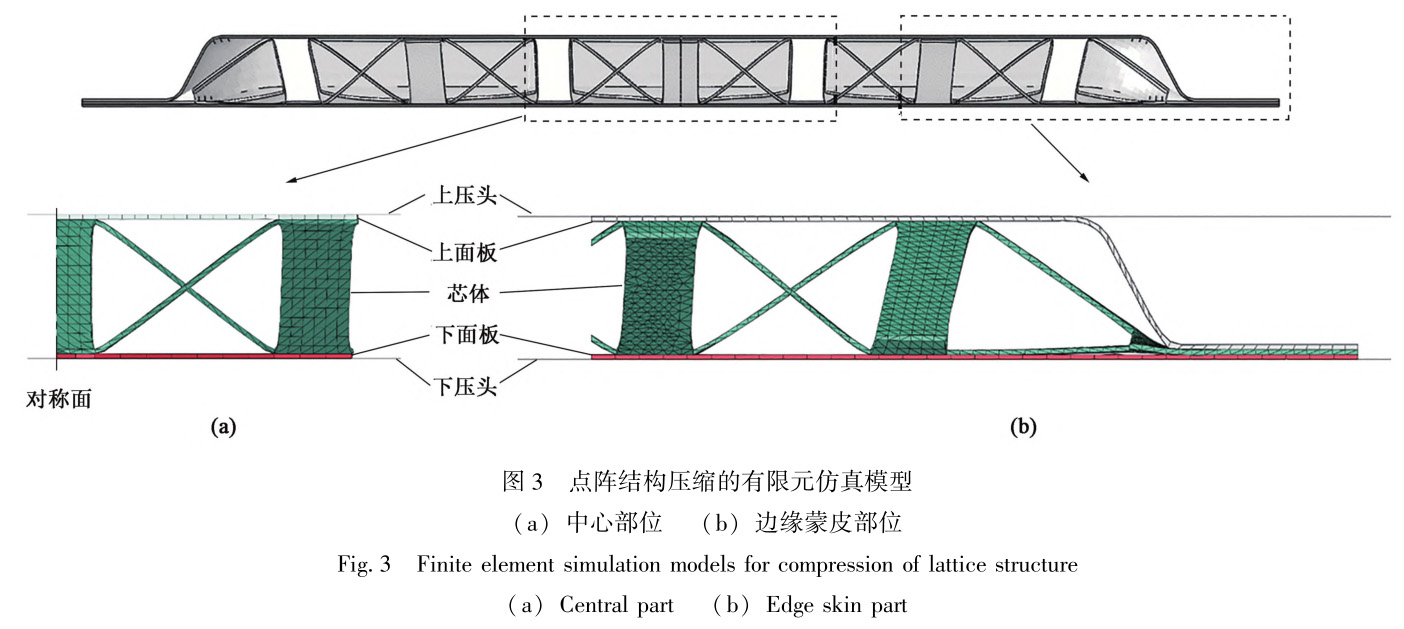

图 3 展示了点阵结构的边缘蒙皮部位和中心部位的压缩仿真模型。 仿真所用原始模型由 2.1 节的超塑成形仿真所得的点阵结构的孤立网格模型提取转换而来。 其中, 边缘蒙皮部位点阵结构 (形状与尺寸等同 1.2 节压缩实验用试件) 的上面板、 芯体(变形后芯板) 和下面板均由孤立网格生成几何实体而得到。 中心部位点阵结构的面板和芯体均直接由孤立网格编辑得到, 并采用了 1/2 对称模型。 边缘蒙皮部位点阵结构的面板和芯体分别为 C3D8R 单元和 C3D10M 单元, 中心部位点阵结构的面板与芯体保留了超塑成形仿真模型的网格尺寸与单元类型。上方解析刚体平面 (上压头) 以1mm.min-1的速率下压, 下方解析刚体平面 (下压头) 完全固定。

2.3 点阵结构弯曲仿真模型

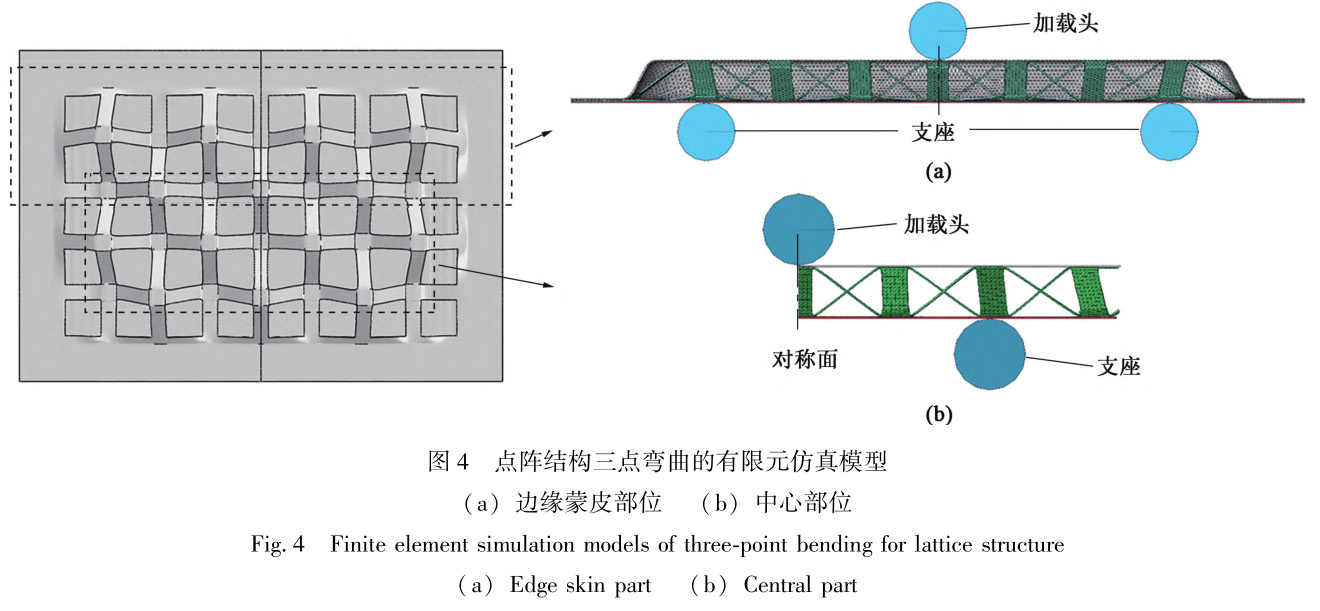

图 4 展示了边缘蒙皮部位和中心部位点阵结构两端简支三点弯曲的仿真模型。 边缘蒙皮部位点阵结构 (形状与尺寸等同 1.2 节弯曲实验用试件) 的上面板与芯体均由孤立网格编辑得到, 下面板由孤立网格生成几何实体得到。 中心部位点阵结构的上面板由孤立网格生成几何实体得到, 芯体与下面板直接由孤立网格编辑得到, 并采用了 1/2 对称模型。

支座与加载头参照了实验夹具而建模为半径为15mm 的解析刚体圆柱壳。 边缘蒙皮部位点阵结构和中心部位点阵结构的支座跨距分别为 240 和160mm。 非几何实体的面板、 芯体保留了点阵结构超塑性成形仿真模型的 C3D8R 单元和 C3D10M 单元, 其余几何实体模型为 C3D8R 单元。 加载头沿加载方向以 2mm.min-1的速率进行位移, 同时约束下面板沿宽度方向的位移。

3、结果与讨论

3.1 点阵结构成形特征及优化

点阵结构超塑成形过程的应力分布云图如图 5所示。 可见, 上面板在均布载荷作用下向上模具胀形并逐渐贴合型腔内壁, 下面板在均布载荷作用下始终与下模具贴合, 同时, 芯板依赖于与上、 下面板间 Tie 联结的节点区域的持续运动而发生筋条拉伸变形, 最终呈金字塔型。 由图 5a 和图 5b 可知,点阵结构在变形时间约 700s 内即实现大变形, 并呈现出基本的点阵结构形貌。 下面板的变形区域集中于受到筋条拉伸作用的节点区域; 芯板的主要变形区域为筋条以及筋条与节点的相交处; 上面板的变形最为复杂, 非节点区域为弧面且胀形显著, 节点区域同时存在着深度达 2mm 左右的凹陷。 由图5b 和图 5c 可知, 上、 下面板节点区域受筋条拉伸成形的制约而难以快速贴合模具, 而上面板在上模具型腔边角处的贴合过程同样缓慢, 这也是点阵结构力学性能较差的区域之一 [6] 。 此外, 筋条和上面板呈现良好的应力均匀分布特征, 仅在筋条相交的直角处出现了应力集中现象。

SPF/ DB 工艺制备的点阵结构如图 5e 所示。 可见芯体各筋条形状趋于一致, 变形良好, 同时各节点区域无肉眼可见的脱焊现象, 节点区域扩散连接效果良好。 点阵结构中心部位的单胞结构对称度良好, 与标准单胞结构的形状尺寸最为接近。 边缘蒙皮部位单胞结构则向点阵结构边框部位倾斜扭曲,与仿真结果一致。

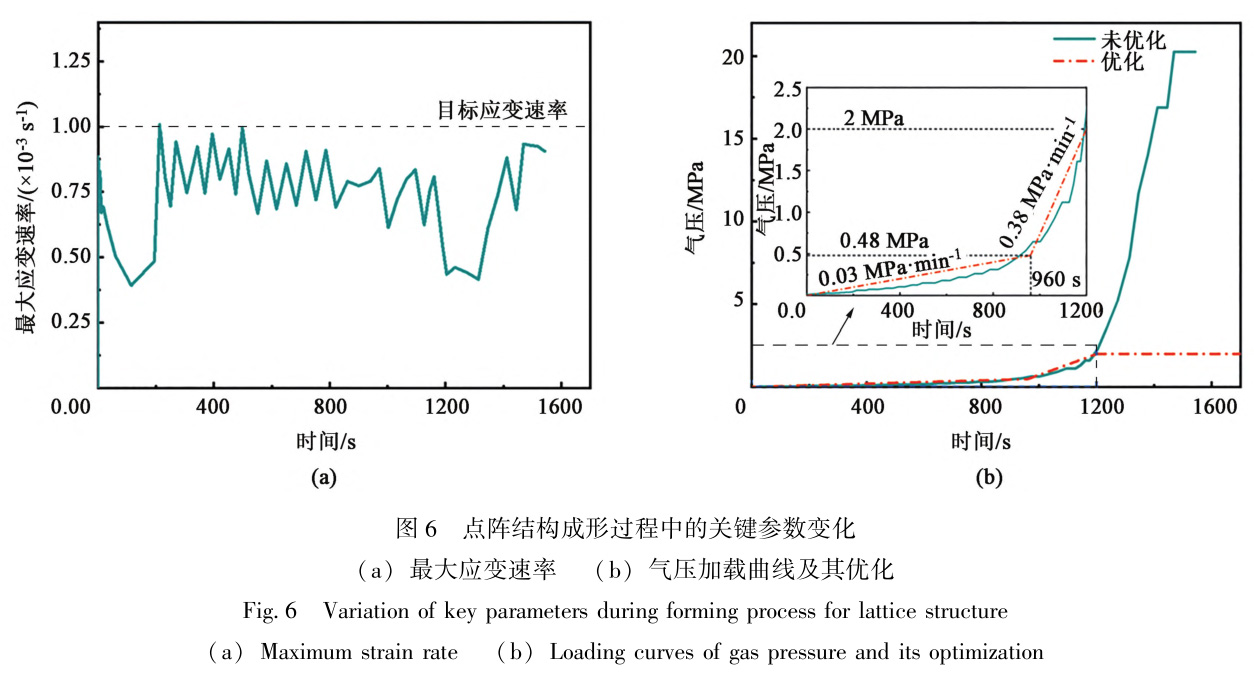

点阵结构超塑成形过程中的最大应变速率、 气压加载曲线如图 6 所示。 由图 6a 可知, 点阵结构最大应变速率集中于 0.0006 ~ 0.0010s-1的范围内并持续震荡, 基本接近于目标应变速率 0.0010s-1。

图 6b 中气压加载曲线则呈阶梯状逐级攀升, 攀升点对应了最大应变速率曲线的波峰与波谷, 可见持续地加压阻止了成形应变速率的降低, 并使得最大应变速率不断回升。 此外, 使得点阵结构完全成形的气压峰值达 20MPa 以上, 成形设备可靠性与成形过程稳定性难以保证。 因此, 基于已有气压加载曲线, 首先令气压以 0.03MPa.min-1的速率升至MPa, 再 以 0.38MPa.min-1的 速 率 升 至2.00MPa, 使得点阵结构在成形前期 (大变形期间)满足目标变形应变速率需求, 保证点阵结构在最佳超塑性变形条件下成形, 成形后期保压于 2.00

MPa 并延长变形时间以满足设备稳定性需求和节点区域贴模要求。

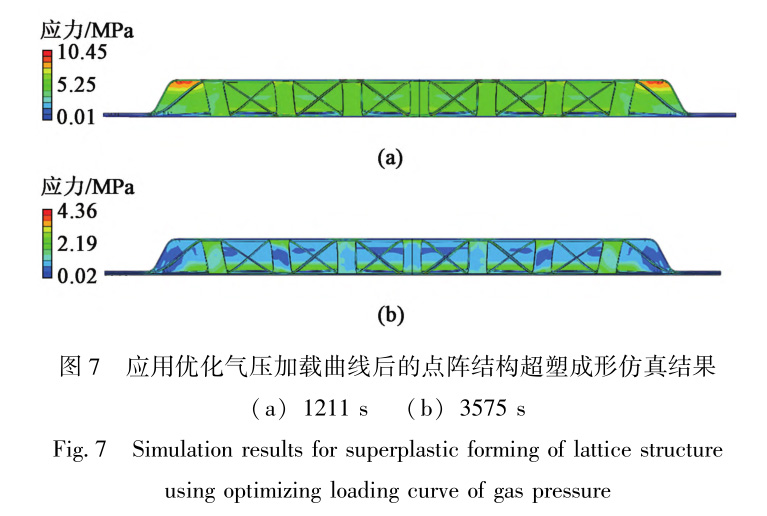

图 7 为应用优化气压加载曲线后的超塑成形仿真结果。 优化加载曲线使得点阵结构成形期间的应力始终低于 20MPa。 点阵结构完全成形的时间则由优化前的 1543s 延长至 3575s, 以实现低压强下的节点与边角处贴模。 优化的气压加载曲线可为点阵结构超塑性成形过程中的工艺参数选取和工艺优化提供理论依据。

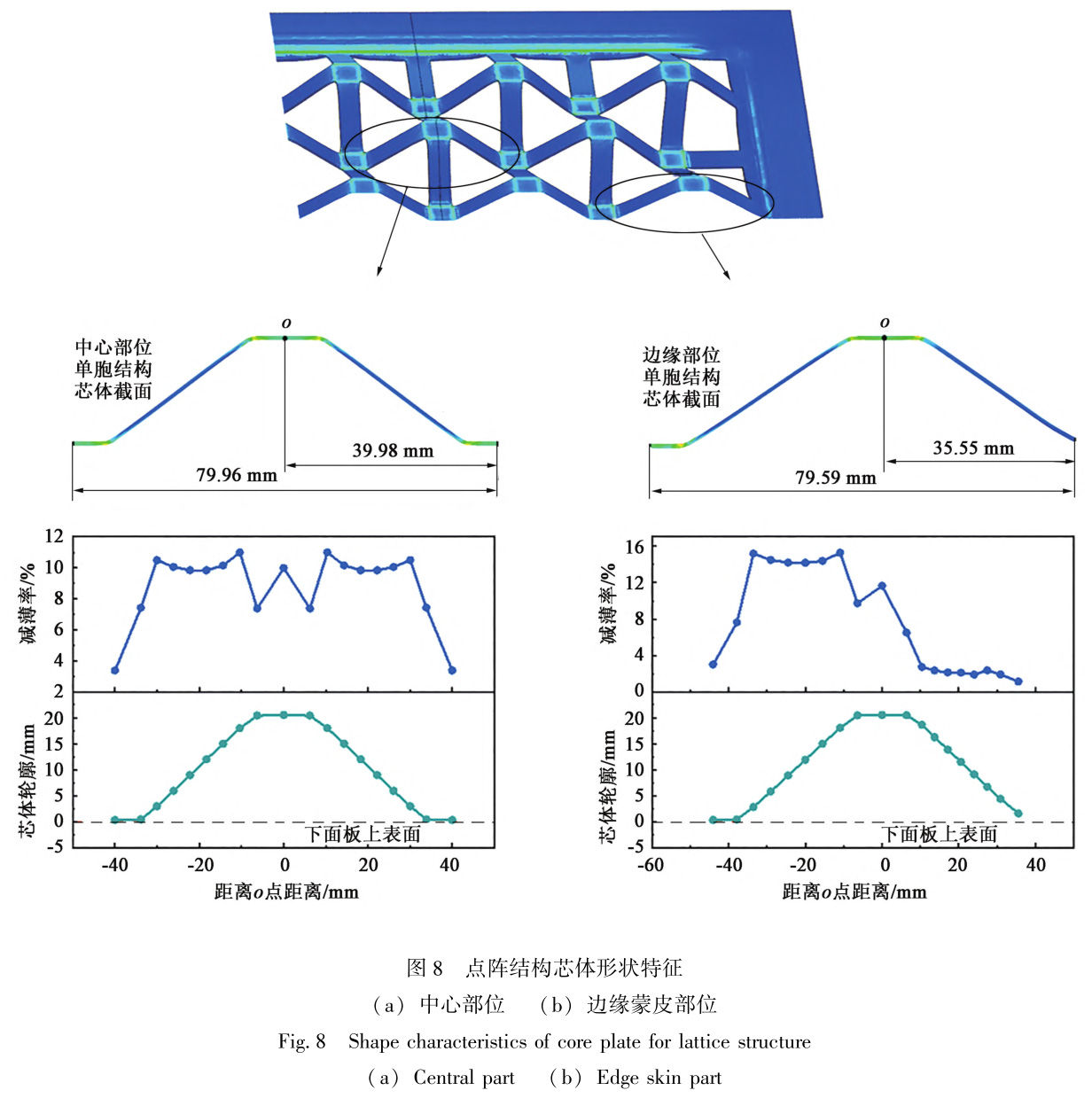

由于超塑成形模具的上模型腔预先设计了拔模斜度, 边缘蒙皮部位在上面板的带动下呈现筋条成形不完全等缺陷, 只有点阵结构几何中心附近的单胞结构保持了相对标准的几何尺寸。 图 8 反映了不同部位芯体变形情况及筋条、 节点的减薄率。 可见中心部位和边缘蒙皮部位单胞结构尺寸分别 为79.96 和 79.59mm, 与设计的单胞结构标准尺寸80mm 基本一致。 由图 8a 可知, 中心部位芯板变形良好、 结构对称度较高。 其中, 筋条的减薄率最高,o 点 (上节点中心处) 减薄率较高, 两下节点中心处减薄率最低, 此外筋条与上、 下节点相交处的减薄率均一致。 这是由于上、 下节点受模具结构和气压大小的影响而导致变形贴膜时间不一, 易产生变形不均匀等问题。 由图 8b 可知, 边缘蒙皮部位的 o 点显著偏向于点阵结构飞边位置, 边缘蒙皮部位单胞结构形状严重偏离标准单胞结构形状, 右侧筋条变形量较小,左侧的筋条减薄率过大, 且上模具型腔圆角区域未设计焊合节点区域, 边缘蒙皮部位单胞结构出现了筋条过度伸长变形、 筋条变形不完全以及扭曲现象。

3.2 点阵结构压缩变形特征

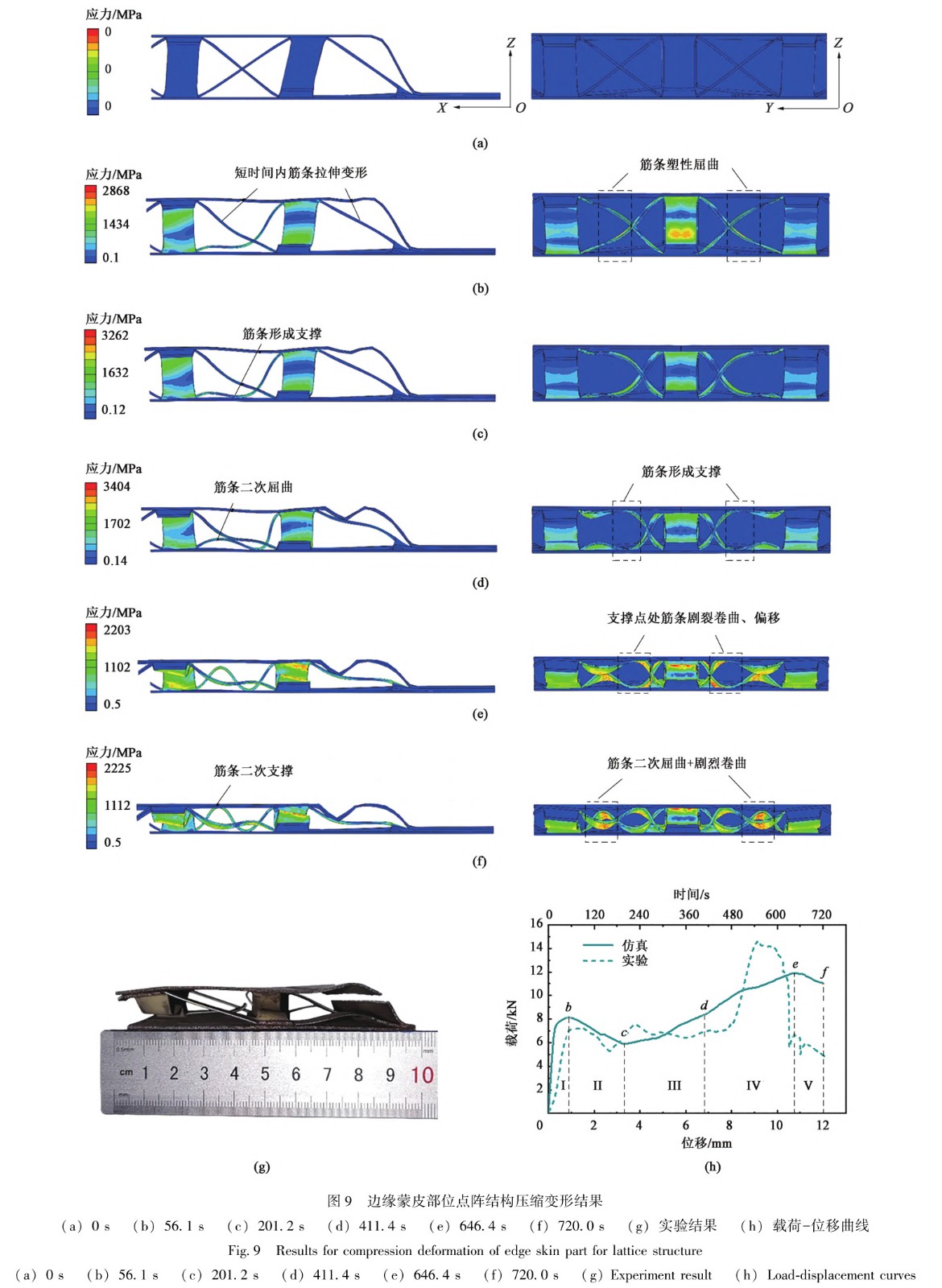

图 9a~图 9f 为边缘蒙皮部位点阵结构压缩变形结果。 仿真结果依据建模时的 OXYZ 坐标系给出了 OY 和 OX 方向视图。 可知, 压缩变形过程中的主要变形特征为筋条塑性屈曲和结构剪切变形,且两者交互作用。 其中, 结构剪切变形的出现是因为上面板与上方刚体平面发生了沿 OX 轴的相对位移, 上面板带动芯体发生剪切变形。 而剪切变形显著影响了筋条屈曲过程, 使得筋条在沿其长度方向的弯曲变形过程中又发生沿宽度方向的卷曲变形。 此外, 较小的惯性矩又使得筋条极易失稳以致呈现为 “S” 型。

图 9h 为压缩变形过程载荷-位移曲线, 其中b~f 对应图 9b~图 9f 所示的不同变形时刻, I~ V 表示不同变形阶段。 可知, Ⅰ阶段内点阵结构首先发生筋条弹性变形, 同时上面板沿 OX 方向的位移达到临界点, 继而带动 3 根筋条发生拉伸变形而非屈曲变形, 上面板的持续运动受到限制, b 点时刻载荷曲线攀升到极值 8.12kN。 b 点之后 4 根筋条继续受压弯曲而先后发生塑性屈曲变形, Ⅱ阶段内载荷随之下降, 同时此阶段内已能观察到剪力作用下筋条的卷曲变形。

c 点时刻中心位置的 1 根筋条率先与下面板形成相对稳定的支撑结构, 使得载荷曲线重新开始上升。 Ⅲ阶段内 4 根筋条先后与面板间形成支撑结构,而压力与剪力令筋条与面板的接触位置不断改变,筋条与面板间发生剧烈摩擦, 这均使得Ⅲ阶段的载荷逐渐增大。 同时上面板也出现了大幅凹陷, 对筋条产生挤压作用。d 点时刻筋条已经出现明显的二次屈曲变形。Ⅳ阶段内筋条卷曲程度开始加剧, 其中二次屈曲的筋条部分率先开始卷曲变形, 扭矩作用下筋条与面板间接触应力提高, 支撑点沿 OX 方向滑动受阻,这又反向遏制了筋条进一步卷曲。 而上面板凹陷部分对筋条的挤压加剧, Ⅳ阶段内载荷进一步增大至峰值载荷 11.91kN (e 点时刻), 同时支撑点处的筋条开始部分脱离面板。e 点时刻支撑点处筋条在进一步的扭转作用下开始大幅地脱离面板, 筋条整体上远离面板并为筋条卷曲变形与二次屈曲变形提供了空间, Ⅴ阶段内载荷开始减小, 直至预定压缩变形位移 12mm。 f 点时刻可观察到支撑点处筋条显著卷曲, 筋条与面板间的接触面积已经极小。

图 9g 为边缘蒙皮部位点阵结构压缩实验结果。可知, 实验中最明显特征为侧面蒙皮在结构的剪切变形与压头载荷的双重作用下发生了折弯断裂, 减缓了结构剪切变形的剧烈程度。 中心位置筋条在二次塑性屈曲过程中断裂, 未能呈现出 “S” 型屈曲形状。 部分筋条因拉伸变形而呈直线形状, 说明点阵结构变形前期的结构剪切变形较为显著, 变形后期则以筋条屈曲为主。 图 9h 还展示了点阵结构压缩实验所得载荷-位移曲线。 曲线形貌和载荷数值与仿真结果基本一致。 筋条屈曲变形与结构剪切变形共同作用下的载荷-位移曲线能够维持大体上的水平态势, 而二次支撑结构的形成和剪切力作用下的筋条剧烈卷曲导致载荷迅速攀升至峰值, 随后载荷急剧下降直至加载结束。 值得注意的是, 相较于仿真分析结果, 实验中载荷提前达到峰值且峰值高达14.66kN, 这是由于实验所用结构中心位置 1 根筋条发生了折弯断裂而非大变形为 “S” 型, 致使了载荷的激增与突降。

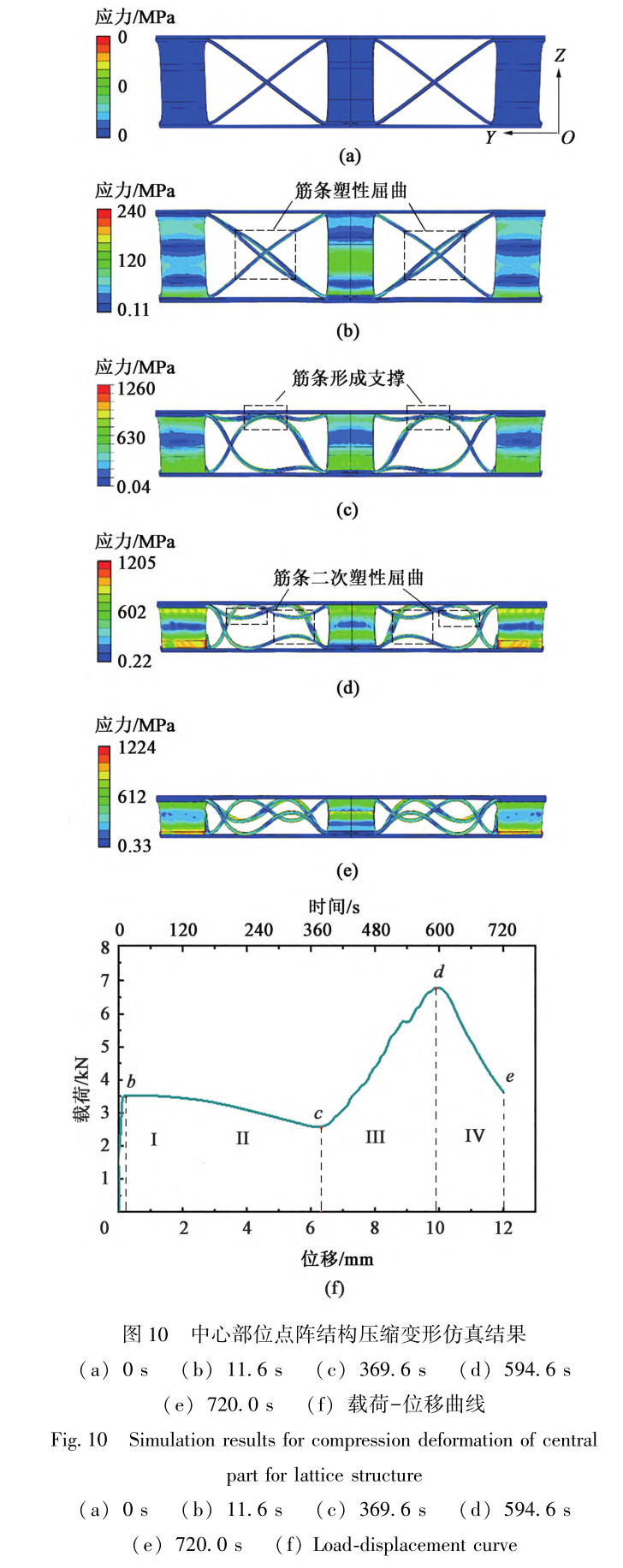

图 10 表示了中心部位点阵结构压缩变形仿真结果。 可知, 筋条反复的塑性屈曲以及其与面板间形成的支撑主导了中心部位点阵结构的全部变形过程,变形过程可划分为 4 个阶段。 Ⅰ阶段内, 筋条在压力作用下发生弹性屈曲变形, 压头载荷迅速攀升,直至 b 点时刻筋条开始发生塑性屈曲变形, 载荷达到极值 3.51kN。 Ⅱ阶段内, 不断弯曲变形的筋条致使载荷下降。 c 点时刻弯曲状筋条与面板间形成支撑结构, 遏止了载荷下降趋势, 且压力作用下支撑点位置不断外移, 筋条多个部位均发生了剧烈弯曲变形, Ⅲ阶段内的载荷持续升至峰值 6.78kN (d点时刻)。 d 点时刻筋条与面板间形成相对稳定的支撑结构且支撑点不再移动, 而贴近面板的筋条继续发生二次塑性屈曲变形, 使得点阵结构持续致密化,压缩载荷不断降低直至 e 点时刻。 与边缘蒙皮部位点阵结构相比, 中心部位点阵结构抗压缩能力较差,但侧面蒙皮的缺失和相对良好的对称程度使得中心部位点阵结构的变形过程更加简明, 其变形特征实质为筋条的反复弹性、 塑性屈曲以及剧烈弯曲变形。

3.3 点阵结构弯曲变形特征

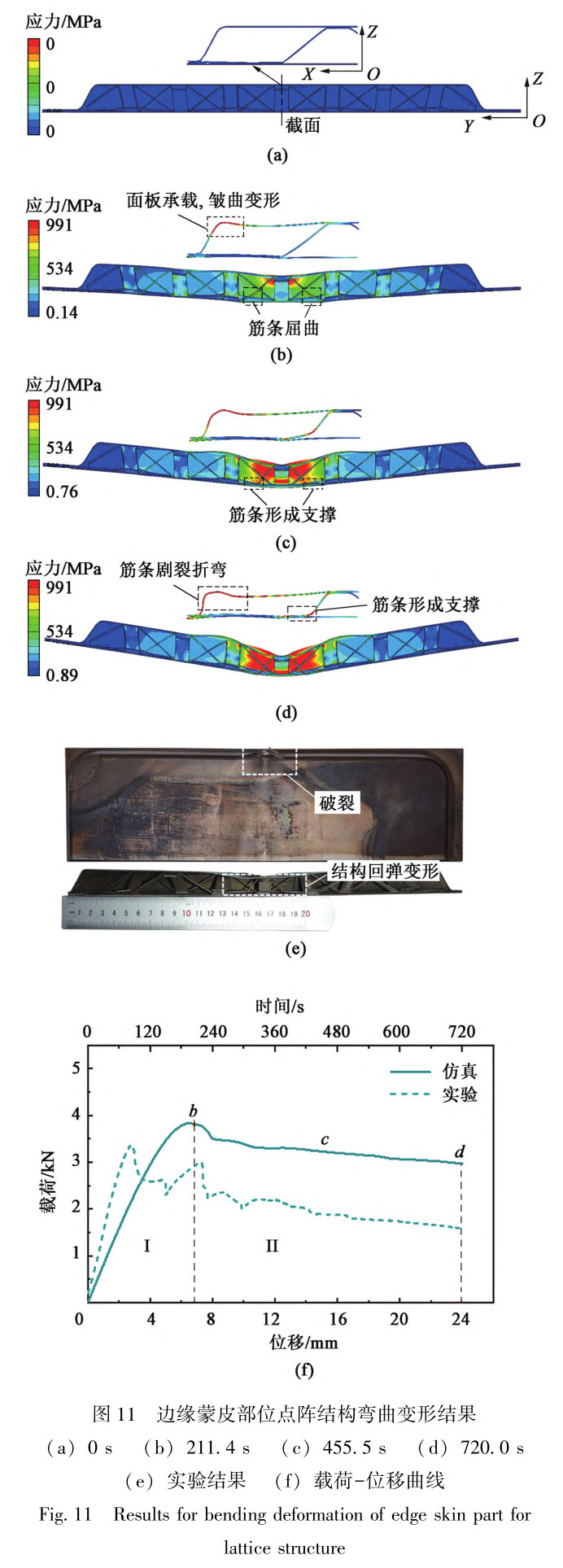

图 11a~图 11d 为边缘蒙皮部位点阵结构弯曲变形结果, 依据建模时的 OXYZ 坐标系给出了 OX 方向视图以及 OXZ 面的截面图, 主要展示加载头作用下的截面变形情况。 可知, 筋条屈曲与上面板皱曲、凹陷是变形过程中的主要特征, 较大的尺寸也使得筋条塑性屈曲仅集中于 1 个单胞结构内, 其余单胞结构筋条处于拉伸变形或弹性屈曲变形状态。 相较于压缩变形, 弯曲变形过程中由于结构受力变形区域集中于加载头附近 (弯矩最大处), 长度方向阵列的数个单胞结构变形量小, 遏制了点阵结构沿 OX方向的剪切变形。

图 11f 为弯曲变形过程中的载荷-位移曲线。 可见, Ⅰ阶段内载荷近似于均匀增大, 材料整体处于弹性变形状态, 唯有侧面上面板区域因弯曲模量较大而首先进入塑性变形状态并承受较高载荷, 直至210s 左右 (b 点时刻), 加载头下方单胞结构内的2根筋条出现了塑性屈曲变形, 此时载荷达到峰值3.81kN 并开始下降。 Ⅱ阶段内载荷数值波动较小,呈现出平稳的减小趋势, 直至预定变形时间 720s。其中, c 点时刻塑性屈曲的 2 根筋条与下面板接触并形成稳定支撑, 然而载荷未有明显变化, 这是由于屈曲筋条下方的下面板同时受多个节点区域的载荷作用, 近似处于四点弯曲状态, 屈曲筋条与下面板同时沿 OX 负方向移动但筋条速率略快, 屈曲筋条几近于平稳地贴合于下面板, 二者间接触面积较大而接触应力较小, 避免了支撑结构突然形成所致的载荷激增现象。 此外, d 点时刻前夕中心位置单胞结构的 1 根筋条与下面板形成了新的稳定支撑。

图 11e 为边缘蒙皮部位点阵结构三点弯曲变形实验结果。 变形过程中存在筋条塑性屈曲与支撑结构形成等变形特征, 然而卸去载荷后, 结构迅速发生回弹变形, 加载头下方筋条与下面板形成的支撑消失, 经历了复杂弯曲变形过程 (三点弯曲、 四点弯曲等交互作用) 的下面板也近似恢复为平面, 点阵结构中除上面板、 中心位置筋条以外的结构均恢复良好, 表明所研究的点阵结构具有较小的弹性模量与良好的弯曲韧性。 此外, 加载头下方的侧面上面板出现了明显的破裂痕迹, 这降低了加载头位移过程中遇到的阻力。 图 11f 还表示了点阵结构弯曲实验的载荷-位移曲线, 曲线整体走势与仿真分析结果趋近。 相较于仿真分析结果, 实验过程中上面板发生皱曲与多次破裂, 裂隙交叉, 这使加载头嵌入了面板破裂所形成的空腔中, 载荷-位移曲线剧烈波折且载荷大幅降低 [18] 。 此外, 实验中支撑结构形成时, 筋条并非缓慢地、 大面积地贴合在下面板上, 而是筋条弯曲中心角区域以较快的速度与下面板发生小面积接触, 这导致了更大的接触应力, 继而对载荷-位移曲线产生影响。

图 12 为中心部位点阵结构弯曲变形仿真结果。Ⅰ阶段内结构发生弹性变形而载荷攀升。 当载荷上升至 1.67kN 时 (b 点时刻), 中心位置单胞结构内的 6 根筋条几乎同时发生了塑性屈曲变形, 由此Ⅱ阶段内载荷迅速下降。 c 点时刻中心单胞结构内的 6根弯曲变形的筋条同时与面板间形成较为稳定的支撑结构, 使得Ⅲ阶段的载荷开始逐渐上升, 直至变形结束。 与边缘蒙皮部位点阵结构相比, 中心部位点阵结构拥有较小的跨距, 但侧面蒙皮的缺失使得其抗弯曲能力更差, 此外, 可以预测到载荷卸载后其必将发生大幅回弹变形。 中心部位点阵结构的变形过程主要依赖于筋条的塑性屈曲以及筋条-面板间支撑结构的形成, 面板仅呈现出微小的皱曲变形现象。

4、结论

(1) 实现了 TA32 钛合金点阵结构超塑成形仿真过程的变形应变速率约束。 针对目标变形应变速率和点阵结构优良成形优化了气压加载曲线以为SPF/ DB 工艺制备点阵结构提供指导。 探讨了点阵结构的中心部位与边缘蒙皮部位的形状尺寸特征及差异, 边缘蒙皮部位单胞结构呈现筋条过度伸长变形、 筋条变形不完全以及扭曲变形等特点。 采用超塑成形后的孤立网格建立了保留超塑变形缺陷的点阵结构力学性能仿真模型。

(2) 边缘蒙皮部位点阵结构压缩变形主要特征为筋条塑性屈曲和结构的剪切变形同时发生, 各筋条支撑结构形成顺序不一, 筋条发生卷曲, 支撑点显著偏移, 且多个变形特征同时或交错出现。 中心部位点阵结构压缩变形主要特征为筋条的多次塑性屈曲变形以及筋条-面板间支撑结构的形成。

(3) 边缘蒙皮部位点阵结构弯曲变形主要特征为上面板皱曲和筋条塑性屈曲, 变形区域集中于加载头附近, 剪切变形受到遏制, 同时实验结果还表明, 点阵结构具有较小弹性模量与良好弯曲韧性。中心部位点阵结构弯曲变形主要特征为中心单胞结构的筋条塑性屈曲变形和筋条-面板间支撑结构的形成。

参考文献:

[1] Queheillalt D T, Wadley H N G. Titanium alloy lattice truss struc- tures [J]. Materials & Design, 2009, 30 (6): 1966-1975.

[2]Queheillalt D T, Wadley H N G. Cellular metal lattices with hol- low trusses [J]. Acta Materialia, 2005, 53 (2): 303-313.

[3] 郭锐, 南博华, 周昊, 等. 点阵金属夹层结构抗侵彻实验研究 [J]. 振动与冲击, 2016, 35 (24): 45-50.

Guo R, Nan B H, Zhou H, et al. Experiment assessment of the ballistic response of a hybrid-cored sandwich structure [J]. Jour- nal of Vibration and Shock, 2016, 35 (24): 45-50.

[4] 武永, 吴迪鹏, 陈明和. 钛合金 Kagome 点阵 SPF/ DB 成形工 艺及结构优化 [J]. 锻压技术, 2023, 48 (5): 162-167.

Wu Y, Wu D P, Chen M H. SPF/ DB forming process and struc- tural optimization on titanium alloy Kagome lattice [J]. Forging & Stamping Technology, 2023, 48 (5): 162-167.

[5] 韩数. TA15 金字塔点阵超塑成形/ 扩散连接制备工艺及力学 性能研究 [D]. 济南: 山东大学, 2019.

Han S. Study on Mechanical Properties and Manufacturing Process of SPF/ DB for Pyramid Lattice Structure of TA15 [D]. Jinan: Shandong University, 2019.

[6] Wu D P, Wu Y, Fan R L, et al. A constitutive model based on in- ternal variable method and its application to the superplastic forming of four-layer structure [J]. The International Journal of Advanced Man- ufacturing Technology, 2023, 130 (1-2): 915-931.

[7] 赵冰, 李志强, 侯红亮, 等. 钛合金三维点阵结构制备工艺与 压缩性能研究 [J]. 稀有金属, 2017, 41 (3): 258-266.

Zhao B, Li Z Q, Hou H L, et al. Fabrication and compression test of titanium alloy with three dimensional lattice structure [J]. Chi- nese Journal of Rare Metals, 2017, 41 (3): 258-266.

[8] Du Z H, Ma S B, Han G Q, et al. The parameter optimization and mechanical property of the honeycomb structure for Ti 2 AlNb based alloy [J]. Journal of Manufacturing Processes, 2021, 65: 206- 213.

[9] 王志录, 施文鹏, 车安达. TA33 钛合金舵机支架锻造成形工 艺 [J]. 锻压技术, 2023, 48 (7): 57-63.

Wang Z L, Shi W P, Che A D. Forging technology of steering en- gine bracket for TA33 titanium alloy [J]. Forging & Stamping Technology, 2023, 48 (7): 57-63.

[10] Fan R L, Wu Y, Chen M H, et al. Prediction of anisotropic de- formation behavior of TA32 titanium alloy sheet during hot tension by crystal plasticity finite element model [J]. Materials Science and Engineering: A, 2022, 843: 143137.

[11] 赵冰, 杨毅, 李志强, 等. 钛合金空心点阵超塑成形/ 扩散连 接成形工艺和性能研究 [J]. 航空制造技术, 2023, 66 (9): 24-35. Zhao B, Yang Y, Li Z Q, et al. Research on SPF/ DB process and properties of titanium alloy hollow lattice [J]. Aeronautical Manu- facturing Technology, 2023, 66 (9): 24-35.

[12] GB/ T 1453—2005, 夹层结构或芯子平压性能试验方法 [S]. GB/ T 1453—2005, Test method for flatwise compression proper- ties of sandwich constructions or cores [S].

[13] GB/ T 1456—2005, 夹层结构弯曲性能试验方法 [S]. GB/ T 1456—2005, Test method for flexural properties of sandwich constructions [S]. [14] Liu Y, Li Z Q, Zhao B, et al. Microstructure evolution character- istics of near-α TA32 titanium alloy during superplastic tensile de- formation [ J]. Materials Science and Engineering: A, 2023, 879: 145264.

[15] Wu Y, Wu D P, Ma J, et al. A physically based constitutive mod- el of Ti-6Al-4V and application in the SPF/ DB process for a pyra- mid lattice sandwich panel [J]. Archives of Civil and Mechanical Engineering, 2021, 21: 161.

[16] 刘杨, 李志强, 赵冰, 等. TA32 钛合金超塑性变形行为及本 构模型 [J]. 稀有金属材料与工程, 2022, 51 (10): 3752- 3761.

Liu Y, Li Z Q, Zhao B, et al. Superplastic deformation behavior and constitutive model of TA32 titanium alloy [J]. Rare Metal Materials and Engineering, 2022, 51 (10): 3752-3761.

[17] ISO 6892-1: 2009, Metallic materials-Tensile testing-Part 1: Method of test at room temperature [S].

[18] 唐玉玲, 韩露, 张峻霞, 等. 曲面碳纤维增强树脂复合材料点 阵夹芯结构的弯曲和振动特性 [J]. 复合材料学报, 2023, 40(6): 3651-3661.

Tang Y L, Han L, Zhang J X, et al. Bending and vibration per- formance of curved carbon fiber reinforced polymer pyramidal sand- wich structure [J]. Acta Materiae Compositae Sinica, 2023, 40 (6): 3651-3661.

无相关信息