钛及钛合金具有比强度高、耐蚀耐热、无磁无毒、生物相容性好等特性,是继钢铁、铝之后的重要金 属材料,广泛应用于航空、航天、航海、军工、核电、电子、医疗、化工等领域,被誉为“第三金属”、 “太空金属”、“海洋金属”等[1-5]。钛及钛合金材料在国民经济中的应用在一定程度上反映了一个国 家的综合国力、经济实力和国防实力,是高新技术不可或缺的关键材料。

钛的冶炼、熔炼、热加工及深加工难度大,目前世界上拥有完整钛产业链的国家主要有美国、日本、 俄罗斯、中国等。海绵钛为海绵状的钛金属颗粒,商品海绵钛的粒度一般为0.83~25.4mm,是熔炼钛及钛 合金铸锭的重要原材料,钛及钛合金铸锭则是制备铸件、棒材、管材、线材、丝材以及结构件的基础。21 世纪以来,随着全球科技创新的不断推进,重点战略领域对高精尖装备的需求不断提升。同时,更加苛刻 的极端服役环境对钛及钛合金的杂质含量、成分均匀性、可靠性提出了更高的要求。因此,如何实现低杂 质含量、高均质钛及钛合金铸锭的高效、低成本制备,已成为该领域亟待解决的世界性难题,同时对国家 的发展具有着至关重要的战略意义[5-8]。

1、钛及钛合金铸锭市场需求

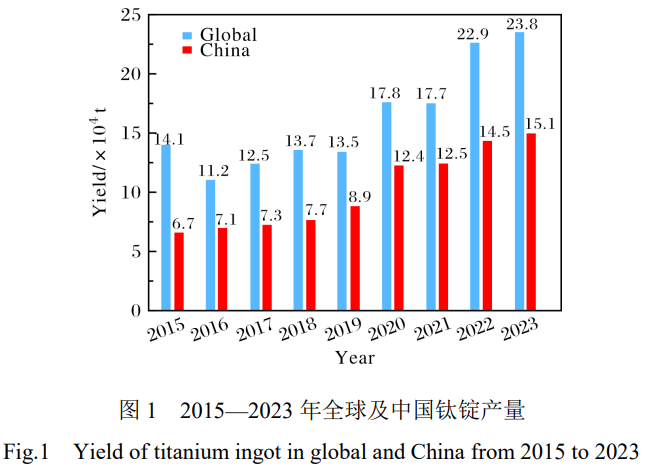

随着全球经济的发展,钛合金在各领域的应用越来越广,需求量越来越大。图1为2015—2023年全 球及中国钛锭产量统计。2023年全球钛锭产量为23.8×104t;中国钛锭产量为15.1×104t,占全球 钛锭产量的63.4%。高品质钛锭主要应用于航空、航天、电子、医疗等领域。美国64%的钛锭用于航空及 军事领域,而中国仅有15%用于航空及军事领域,可见高品质钛锭应用占比较低。

美国是世界上第一个工业化生产海绵钛和钛加工材的国家,既是高品质钛锭生产强国,也是钛锭消费 大国,其钛锭主要用于航空领域。美国一直较为重视高端钛锭的研发和生产,近年来,非航空用钛产业发 展也较为迅速。

日本钛工业的民用技术走在世界前列。与美国不同,日本的钛锭主要用于民用领域,其民用钛制品遍及 石油化工、建筑、冶金、医疗、汽车、体育休闲(高尔夫球具、网球拍、渔具、钓鱼船等)、日用电子产 品(照相机、手表、复印机、打字机、手机、手提电脑等)、炊具(刀、叉、锅、铲等)等各个领域。日 本根据本国国情,大力发展民用钛产品,走出了一条独具特色的钛产业发展道路。

纵观世界钛产业的发展状况可以看出,目前整体的发展趋势是通过先进技术制备高品质钛合金铸锭, 进而满足钛材在尖端装备上更为广泛的应用。除此之外,主要是通过低成本化实现钛材的大范围应用,逐 渐覆盖产业经济各个领域,以此推动钛产业发展。

2、钛及钛合金熔炼工艺

由于钛具有高活性的特点,钛及钛合金的熔炼难度很高,几乎所有钛及钛合金的熔炼方法都采用了真 空及冷坩埚技术。目前,钛及钛合金铸锭的熔炼方法主要有真空自耗熔炼和真空非自耗熔炼。其中,真空 非自耗熔炼又分为3种:电子束冷床熔炼、等离子束冷床熔炼和真空感应熔炼[9-13]。

2.1真空自耗熔

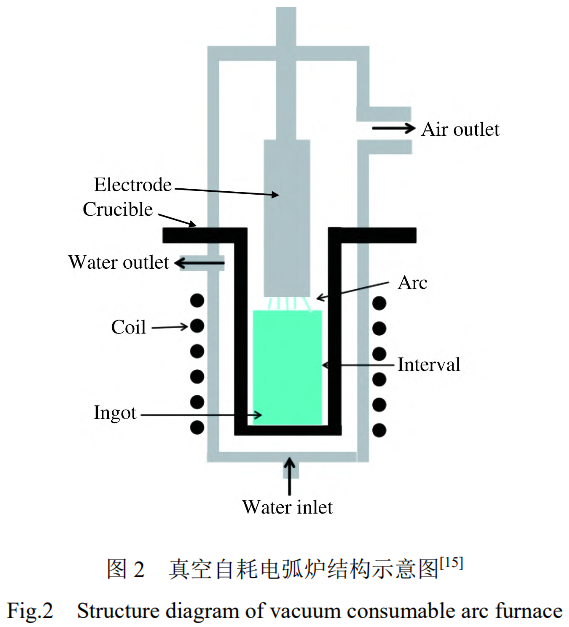

炼真空自耗电弧炉自1839年熔炼白金丝试验成功以后,主要用于研制难熔金属,直到1948年才发展 得较为完善,1953年正式用于工业生产中。真空自耗熔炼是目前制备钛及钛合金铸锭最为主流的生产工 艺[9-14],所生产的铸锭质量一般为0.2~15t。图2为真空自耗电弧炉结构示意图[15]。真空自耗电极 电弧熔炼是在直流低电压、大电流的电弧作用下进行的,自耗电极下端同结晶器之间燃起电弧,同熔池之 间形成电弧等离子区,该区具有极高的温度,能使自耗电极熔化,产生一定的物理化学反应,这一过程可 以将一部分气体杂质去除掉。自耗电极中的一些非金属夹杂物,如氧化物、氮化物,在真空和高温条件下 ,发生离解或被碳还原而被去除掉,使铸锭达到进一步提纯的目的。真空自耗电弧电极熔炼能够去除气体 、非金属夹杂物,以及某些低熔点的有害杂质,从而使钛材的冷/热加工性能、力学性能等得到明显改善 ,特别是减小纵横向性能的差异,这对于保证钛材性能的稳定性、一致性和可靠性有着极其重要的意义。 真空自耗电极电弧熔炼工艺的特点是在水冷铜结晶器中进行熔炼,克服了金属同耐火材料之间因相互作用而沾污金属的弊端。同时,金属液在高度水冷状态下凝固结晶,可得到组织均匀、无缩孔、致密的铸锭。真空自耗电极电弧熔炼还能够有效去除熔融金属中密度和熔点高于基体的颗粒,100%回收利用钛残料,费用相对较低,而且难熔金属合金元素能以多元中间合金或者块、棒、条的形式加入,工艺灵活性高,因此目前钛及钛合金铸锭熔炼一般采用真空自耗电弧炉。

然而,真空自耗电极电弧熔炼过程中需要配料、压制电极,对海绵钛疏松度、颗粒度要求高,生产周 期长,一般经过2~3次熔炼后,钛及钛合金铸锭的组织、成分才能满足铸造或锻造的使用要求,具体工 艺流程如图3所示。此外,真空自耗电极电弧熔炼钛及钛合金可以看作是一个封闭系统,重熔过程中边熔 化边结晶,电极经熔化后全部进入熔体,凝固后又全部变成铸锭,而且重熔过程熔池浅、熔体在高温阶段 保持的时间短,因此无法实现熔液的过滤和精炼,即使采用3次熔炼也不能完全消除高/低密度夹杂物 [9-13]。

2.2电子束冷床熔炼

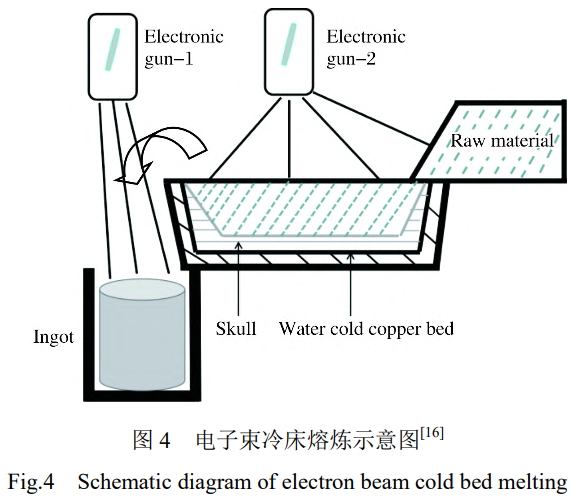

电子束冷床熔炼始于20世纪60年代,是一种洁净钛及钛合金铸锭的新型熔炼技术。电子束冷床炉 是以电子束为加热源,高电压下电子从阴极发出,经阳极加速后形成电子束,在电磁聚焦透镜和偏转磁场 的作用下轰击原料,电子的动能转变成热能使原料熔化,如图4所示[16]。电子束冷床炉要求在高真空 下工作,高真空有利于去除钛合金中的低熔点挥发性金属和杂质,起到铸锭提纯效果。

电子束冷床熔炼通过原料熔化、精炼、铸锭凝固等工艺过程,可有效去除钛合金中的低密度夹杂和高 密度夹杂,提高钛合金铸锭的冶金质量。除此之外,该工艺无需压制电极,原料可以是海绵钛、钛屑以及 各种钛残料,并且经一次熔炼就可以得到质量合格的铸锭,大幅降低了钛合金的生产成本。

电子束冷床熔炼技术以钛屑回收及纯钛熔炼为主,许多国家对其进行了深入研究,美国、英国、德国 、中国等已将其广泛用于生产实践中,所生产出的产品得到了广泛应用。

2.3等离子束冷床熔炼等离子

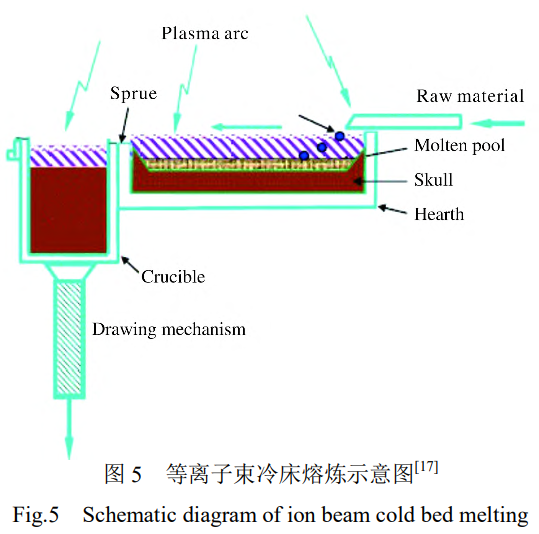

束冷床熔炼是20世纪80年代发展起来的一种金属熔炼方法,它是以电流通过气体时使气体电离产生弧 光,利用弧光放电发出的热量熔炼合金。等离子热源分单枪式和多枪式2种,最高加热温度可达6000℃ ,可熔炼任何金属及非金属材料。

图5是等离子束冷床熔炼示意图[17]。原料从喂料槽进入熔炼室,被等离子枪熔化,流入熔炼床,在 水冷铜炉床中被等离子枪加热、均匀化,再流入坩埚,经电磁搅拌后凝固。冷床中的熔池可被加热到足够 高的温度(熔炼时液体温度一般可达到2000℃),并且液体在炉床中可以保持足够长的时间。

等离子束冷床熔炼工艺具有以下优点:①能量较为集中且熔炼温度高、熔化速度快,可以较大幅度提 高生产效率;②TiO2、TiN等低密度夹杂能够得到熔化或溶解;③炉料中的高密度夹杂在炉料熔化过程 中可以沉降到冷炉床底部,凝固后留在凝壳里而不进入铸锭,从而除去高密度夹杂,达到提纯的目的;④ 具有相对独立的能量进给系统、搅拌系统和供料系统,可以有效保证铸锭内部致密及表面光洁;⑤合金成 分偏析程度较小;⑥运行稳定、操作方便、冶金过程容易控制;⑦熔炼设备工作环境安全[9-13]。

尽管等离子束冷床熔炼钛及钛合金铸锭有诸多优点,但是由于等离子束能量较为集中且熔炼温度高,易 使低熔点合金元素挥发,合金成分控制较为困难。除此之外,等离子束冷床熔炼设备复杂、生产难度大、 价格昂贵等问题也在一定程度上限制了其在钛及钛合金铸锭熔炼上的应用。

2.4真空感应熔炼

真空感应熔炼拥有较高的过热度和强烈的电磁搅拌,无需多次重熔即可实现成分均匀的钛合金铸锭的 制备,同时该工艺有利于去除低熔点杂质,主要包括水冷铜坩埚真空感应悬浮熔炼、半连续真空感应熔炼 以及陶瓷坩埚真空感应熔炼等。

2.4.1水冷铜坩埚真空感应悬浮熔炼

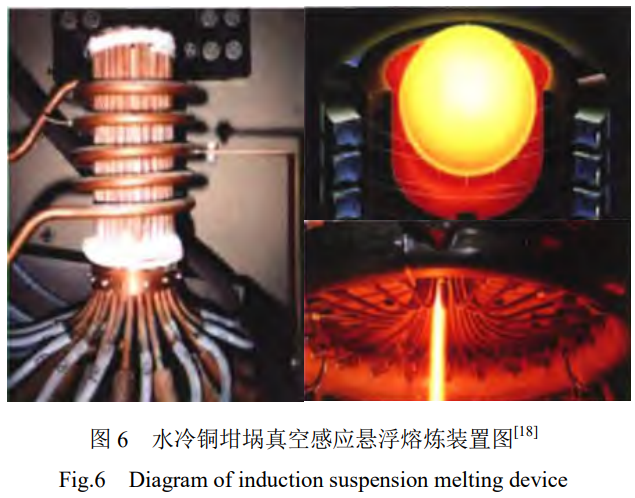

真空感应悬浮熔炼是将分瓣的水冷坩埚置于交变电磁场内,利用电磁场产生的涡流热熔融金属,依靠 电磁力使熔融金属与坩埚壁保持软接触或非接触状态,从而实现炉料熔炼的技术,其示意图如图6所示 [18]。该技术是一种理想的熔炼技术,其最突出的优点是排除了在高温条件下坩埚材料对熔体的污染,同 时能够通过感应加热、搅拌使熔池温度均匀,实现合金溶液成分的均匀化控制,是当今最为理想的材料制 备技术之一[9-11]。除钛合金外,真空感应悬浮熔炼技术还应用到了如超合金、金属间化合物、高纯溅射 靶材、难熔金属、氧化物陶瓷、宝石、放射性材料和多晶硅等更加广泛的材料领域。同时,该技术逐渐与 其它现代材料技术结合,发展出了冷坩埚电磁连铸技术、冷坩埚定向凝固技术,以及用冷坩埚作为辅助装 置的喷雾沉积技术和激冷技术等[10-13]。

但是,由于水冷铜坩埚感应悬浮熔炼技术本身能耗高及冷却存在一些难题尚未克服,至今能够实现全 感应悬浮熔炼的材料质量仍然不超过100kg,不能有效满足航空航天以及舰船对大规格高均质钛合金铸 锭的需求[16-19]。

2.4.2半连续真空感应熔炼

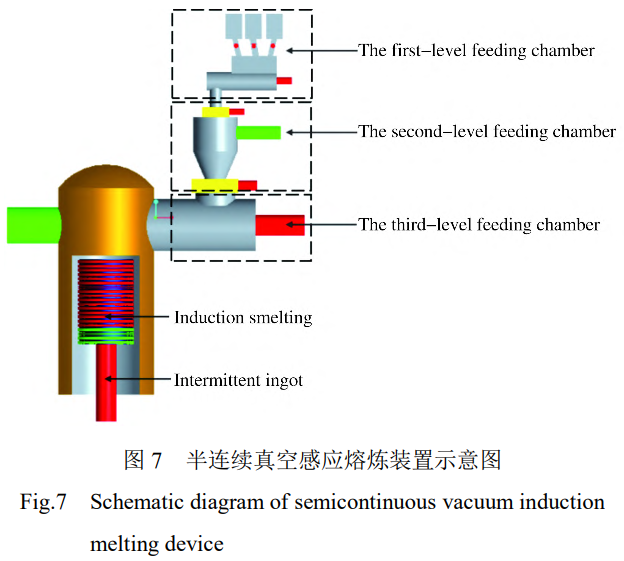

由于电源及冷却技术瓶颈的限制,采用常规感应熔炼的方法无法制备大规格钛合金铸锭,而半连续感 应熔炼是制备大规格高品质钛合金铸锭的有效途径。半连续真空感应熔炼是通过采用不破坏真空条件下的 持续加料,将合金料加入水冷铜坩埚中,水冷铜坩埚通过线圈感应熔化合金,随后通过拉锭装置将熔化后 的合金下拉至结晶器凝固成锭,重复上述动作以此实现大规格高品质钛合金铸锭的制备。图7为半连续 真空感应熔炼装置示意图。

哈尔滨工业大学科研人员[20-21]采用感应熔炼连续拉锭的方法开展了小规格钛合金定向凝固方面的研 究。韩国Moon等[22-26]采用半连续感应熔炼的方法研究了钛渣去除钙回收高纯钛的研究,但仍局限于小 规格铸锭熔炼。中国船舶集团公司第七二五研究所为解决水冷铜坩埚感应熔炼钛合金规格小的问题,研发 了650kg级半连续真空感应熔炼设备,通过采用真空加料—感应熔炼—间歇拉锭的方法开展了半连续感 应熔炼法制备高品质大规格钛铸锭的研究。

2.4.3陶瓷坩埚真空感应熔炼

陶瓷坩埚真空感应熔炼具有较高的温度以及较强的电磁搅拌能力,可单次熔炼成分均匀的铸锭。同时 ,陶瓷坩埚真空感应熔炼无需强制水冷,能量损耗少,被认为是解决目前常规钛合金熔炼能耗高、成分不 均的有效方法。但是,由于钛液与目前所有的耐火材料均可发生反应,故仍未获得满足工业化生产要求的 坩埚材料[7]。

专利CN201310324249.3公布了一种氮化硼(BN)系高强度耐火材料,然而采用BN坩埚熔炼时,坩 埚会与钛液发生强烈的化学反应,严重污染钛锭,并不适于用作钛合金熔炼的坩埚材料。氮化铝(AlN) 热导率高、线膨胀系数小,兼具优异的抗热震性与耐钛液腐蚀性,是潜在的坩埚应用材料。专利 CN202110455086.7提出了一种氮化铝-铝酸钇复相陶瓷及其制备方法,然而铝酸钇制备过程较为复杂,工 艺流程长,陶瓷中铝酸钇等添加剂含量较高,氮化铝含量较低。专利CN202210223365.5公布了一种钛合金 熔炼用的氮化物复合耐火材料,其主要成分为AlN(60%~90%)与BN(10%~40%),但该复合耐火材料会 与钛熔体发生界面反应,形成的界面反应层厚度达25~40μm。因此,AlN-BN复合耐火材料虽具有一定 的耐火性,但将其用于制备形状复杂的坩埚时仍存在耐蚀性欠佳、制备工艺复杂、易开裂等技术问题[27- 28]。

华中科技大学李元元研究团队发明了一种用于钛合金感应熔炼的AlN陶瓷复杂坩埚的制备方法:

①在AlN粉末中加入活化烧结助剂得到混合物,将混合物和有机溶剂放入球磨机中进行球磨湿混;

②将球磨湿混后的浆料烘干得到混合粉末,在混合粉末中加入有机粘结剂进行造粒,随后研磨过筛 ;

③将研磨过筛后的粉末放入复杂模具型腔中进行冷等静压压制获得复杂坩埚生坯;

④将复杂坩埚生坯依次在脱脂炉中脱脂、在氩气保护气氛中烧结,获得AlN陶瓷复杂坩埚。该项目 团队采用这种方法制备的陶瓷坩埚(如图8所示)熔炼了小规格钛合金铸锭,铸锭成分均匀,性能优异 ,为陶瓷坩埚感应熔炼钛合金提供了重要数据支撑[7,28]。

尽管国内外学者已对耐钛液腐蚀陶瓷材料进行了大量研究,但迄今仍未有关于钛合金感应熔炼工业级 陶瓷坩埚的相关报道。显然,合适的陶瓷材料是突破这一困境的关键条件。

3、钛及钛合金熔炼工艺现状

3.1国内外熔炼工艺水平

目前,采用真空自耗电极电弧熔炼、电子束冷床熔炼以及水冷铜坩埚真空感应悬浮熔炼的方法制备的 钛及钛合金铸锭已经广泛应用于工业生产,表1为上述3种钛及钛合金铸锭熔炼工艺水平的国内外现状 。等离子束冷床熔炼及半连续真空感应熔炼钛及钛合金铸锭在工业应用上仍然相对较少。

3.2技术瓶颈

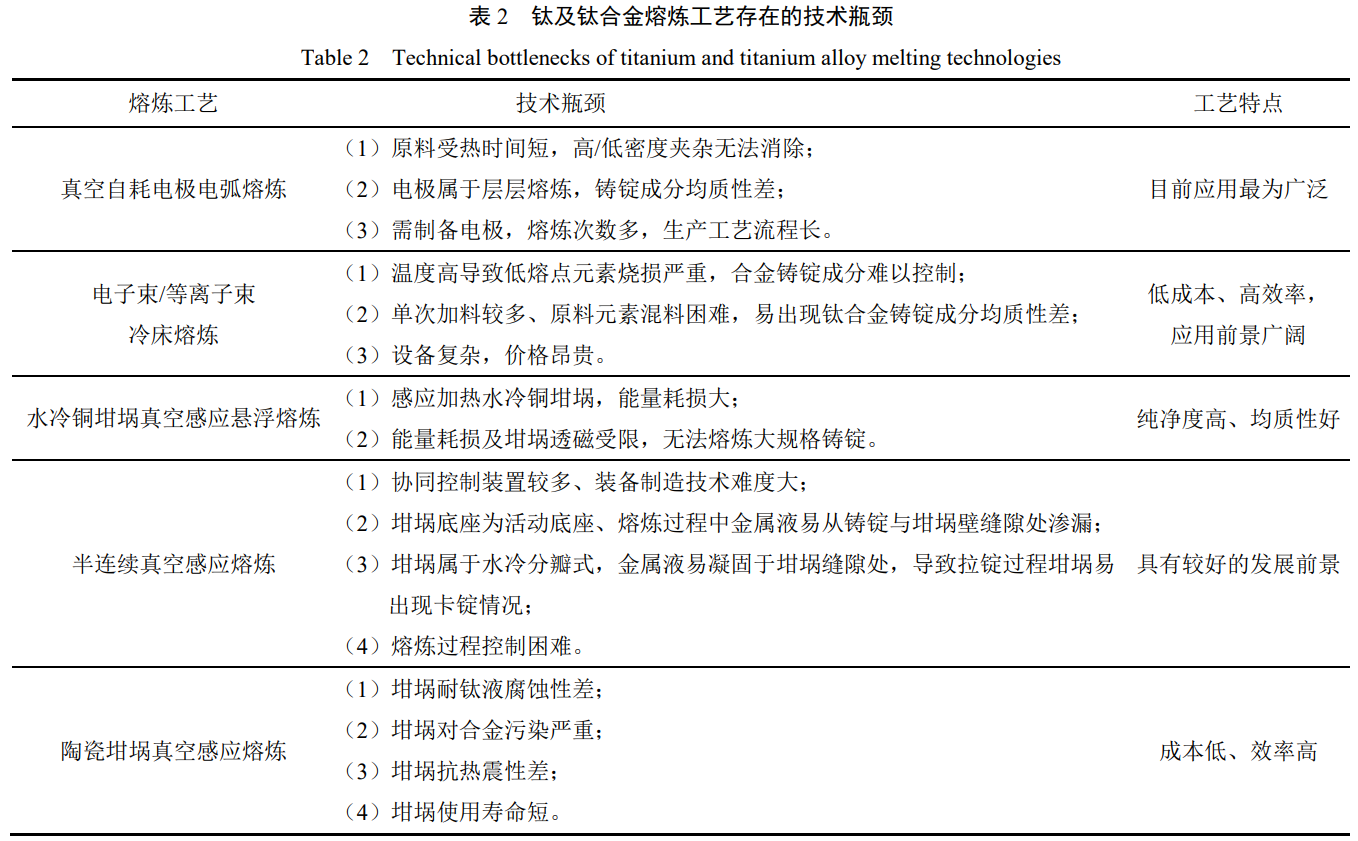

钛及钛合金熔炼工艺经过近几十年的快速发展,均取得了重要突破。针对不同钛及钛合金铸锭规格、 品质、材质、需求量等具体的需求,可选择较为适宜的熔炼工艺。但是,电渣熔炼钛合金铸锭的相关研究 较少,其技术工艺仍需大量研究,在此不再对其技术瓶颈进行分析。表2给出了5种钛及钛合金铸锭熔 炼工艺存在的技术瓶颈。

4、结语

突破大规格、高纯净、高均质钛合金铸锭熔炼控制技术以及短流程、低成本钛及钛合金铸锭熔炼控制 技术,是目前国内外钛熔炼行业所面临的核心难题。基于当前钛及钛合金熔炼工艺的研究现状,对该领域 未来的发展提出以下思考。

(1)尽管真空自耗电极电弧熔炼在钛合金熔炼工艺中占据绝对主流地位,但 所制备的钛及钛合金仍然存在均质性差、高/低密度夹杂问题,该方面的技术突破仍然需要研究人员开展 大量的研究工作,仍然是真空自耗电极电弧熔炼工艺的重要研究方向。

(2)电子束/等离子束冷床熔炼由 于其低成本、高效率的特点,已广泛应用于钛及钛合金铸锭熔炼,且发展较为迅速。但低熔点元素烧损严 重成分难以控制、成分均质性差等难题仍制约着其在高品质钛合金铸锭熔炼中的应用,该两方面仍需要开 展大量的研究工作。

(3)陶瓷坩埚真空感应熔炼钛合金具有能耗低、过热度高等优点,但耐钛液腐蚀坩埚 一直是困扰该工艺发展的重要瓶颈。真空感应悬浮熔炼所熔炼的钛合金铸锭具有均质性好、纯度高等优点 ,但容量较小的问题一直制约其工业化应用。

(4)半连续真空感应熔炼兼具了水冷铜坩埚真空感应悬浮 熔炼高纯净、高均质钛合金铸锭的特性,同时又具有真空加料装置及间歇拉锭装置,解决了水冷铜坩埚感 应熔炼合金规格小的问题。基于此,该熔炼工艺具有较大发展空间。但是,由于装备及控制工艺相对较复 杂,亟需开展大量的研究工作。

钛及钛合金铸锭的研究方向主要集中在高纯度、高均质性以及低成本。为此,钛合金铸锭熔炼工艺需 满足以下要求。首先,为保证铸锭的纯净度,熔炼工艺需具有较短的生产流程以避免引入杂质,同时熔炼 坩埚需具有较高的惰性或非接触式坩埚,以避免坩埚引入杂质;其次,熔体需具有较高的过热度,以解决 高/低密度夹杂以及均质性差的问题;最后,熔炼工艺需具有批量化生产特点以及相对较低的生产成本。 基于上述要求,相信冷坩埚半连续感应熔炼工艺在钛及钛合金铸锭制备领域将具有较大的发展前景。

参考文献References

[1] Gao F Y, Sun Z J, Yang S L, et al. Stress corrosion characteristics of electron beam welded titanium alloys joints in NaCl solution[J]. Materials Characterization, 2022, 192(1): 112126.

[2] Huang P, Zou B L, Zhang Y Q, et al. Synthesis of rare earth silicate thermal barrier coating materials (YxYb2-xSiO5) and application on the surface of titanium alloy[J]. Inorganic Chemistry Communications, 2022, 135: 109129.

[3] Khoshaim A B, Muthuramalingam T, Moustafa E B, et al. Influences of tool electrodes on machinability of titanium α-β alloy with ISO energy pulse generator in EDM process[J]. Alexandria Engineering Journal, 2023, 63: 465-474.

[4] Kumar R R, Gupta R K, Sarkar A, et al. Vacuum diffusion bonding of α-titanium alloy to stainless steel for aerospace applications: interfacial microstructure and mechanical characteristics[J]. Marials Characterization, 2022, 183: 111607.

[5] 辛社伟, 刘向宏, 张思远, 等. 钛合 金低成本化技术的研究与 发展[J]. 稀有金属材料与工程, 2023, 52(11): 3971-3980.

[6] 张娜, 廖强, 文娜, 等. 熔炼方法对 TC2 钛合金铸锭成分均匀 性的影响[J]. 机械工程与自动化, 2019(4): 135-137.

[7] Jing Z Q, Sun Y H, Chen L, et al. Numerical simulation of current, magnetic field and electromagnetic force in vacuum arc remelting of titanium alloy[J]. Rare Metal Materials and Engineering, 2023, 52(6): 1994- 2001.

[8] Fashu S, Lototskyy M, Davids M W, et al. A review on crucibles for induction melting of titanium alloys[J]. Materials & Design, 2020, 186: 108295.

[9] Chen G Y, Lan B B, Xiong F H, et al. Pilot-scale experimental evaluation of induction melting of Ti-46Al-8Nb alloy in the fused BaZrO3 crucible[J]. Vacuum, 2019, 159: 293-298.

[10] 王宏权, 贠鹏飞, 刘华, 等. 真空 自耗电弧炉熔炼钛合金铸锭 钨夹杂来源分析及对策[J]. 特钢技术, 2017, 23(1): 43-47.

[11] 岳旭, 杨国庆, 李渭清, 等. 熔炼 方式对 TC17 钛合金铸锭化 学成分及棒材组织均匀性的影响研究[J]. 钛工业进展, 2016, 33(5): 11- 15.

[12] Singh P, Pungotra H, Kalsi N S. On the characteristics of titanium alloys for the aircraft applications[J]. Materials Today: Proceedings, 2017, 4(8): 8971-8982.

[13] Zhao Q Y, Sun Q Y, Xin S W, et al. High-strength titanium alloys for aerospace engineering applications: a review on melting-forging process[J]. Materials Science and Engineering A, 2022, 845: 143260.

[14] 史莹莹, 刘钊, 陈峰, 等. φ1040 mm 规格 TA15 钛合金铸锭 生产工艺研究[J]. 世界有色金属, 2018, 43(23): 9-12.

[15] 屈银化, 刘茵琪, 张俊旭. 钛及钛 合金熔炼技术的发展现状[J]. 稀有金属材料与工程, 2008, 37(S3): 135-140.

[16] 毛小南, 罗雷, 于兰兰, 等. 电子 束冷床熔炼工艺参数对 TC4钛合金 Al 元素挥发的影响[J]. 中国有色金属学报, 2010, 20(S1): S419- S424.

[17] 李莹莹. 等离子冷床炉冶炼钛合金 去除夹杂物的研究[J]. 铸 造技术, 2020, 41(2): 132-134+139.

[18] 李碚, 张森. 真空悬浮熔炼技术简 介及其研究进展[J]. 军民 两用技术与产品, 2012(7) : 43-46.

[19] 刘源, 岑孟江, 陈祥, 等. 钛合金电 子束冷床炉熔炼过程中硬α-TiN 夹杂的溶解去除理论分析[J]. 铸造, 2020, 69(8): 791- 796.

[20] Chen R R, Yang J R, Ding H S, et al. Effect of configuration on magnetic field in cold crucible using for continuous melting and directional solidification[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (2): 404-410.

[21] Ding H S, Nie G, Chen R R, et al. Directional solidification of TiAl–W–Si alloy by electromagnetic confinement of melt in cold crucible[J]. Intermetallics, 2012, 31: 264-273. [22] Moon B-M, Seo J H, Lee H-J, et al. Method of recycling titanium scraps via the electromagnetic cold crucible technique coupled with calcium treatment[J]. Journal of Alloys and Compounds, 2017, 727: 931-939.

[23] Gao P Y, Liu Y Z, Ren Y, et al. Evaluation of the microstructure and property of TiNi SMA prepared using VIM in BaZrO3 crucible[J]. Vacuum, 2019, 168: 108843.

[24] Song Q Z, Liang T, Qian K, et al. Corrosion resistance of calcium zirconate crucible to titanium-copper melts[J]. Journal of the European Ceramic Society, 2022, 42(7): 3321-3331. [25] Xiao Y B, Chen G Y, Yu F H, et al. Preparation of a novel Sr-Zr oxide refractory for induction melting of high-activity alloy[J]. Journal of the European Ceramic Society, 2021, 41(13): 6738-6743.

[26] Zhang R, Wang D J, Liu S Q, et al. Effect of microstructures on hot compression behavior of a Ti-43Al-2Si alloy fabricated by cold crucible continuous casting[J]. Materials Characterization, 2018, 144: 424- 430.

[27] Liu S Q, Ding H S, Chen R R, et al. Microstructural evolution and mechanical properties of a Cr-rich β-solidifying TiAl-based alloy prepared by electromagnetic cold crucible continuous casting[J]. Materials Science and Engineering A, 2020, 798: 140205.

[28] 华中科技大学. 用于钛合金感应熔 炼的氮化铝陶瓷复杂坩埚 的制备方法: CN115925427A[P]. 2022-10-20.

无相关信息